CNC-DFM-Optimierung: Ein Muss für Ingenieure

Die Vorstellung, dass Design am Reißbrett endet, ist, offen gesagt, ein monumentales Missverständnis. Von unserem Standpunkt hier bei ly-machining im geschäftigen Shenzhen in China aus behaupten wir, dass ein Design erst in dem Moment zu leben beginnt – seine reale, greifbare und oft kostspielige Existenz –, in dem es auf den Fertigungsprozess trifft. Unser spezifischer Blickwinkel für diesen Diskurs ist daher rein der unverzichtbare Leitfaden des Herstellers zu DFM, der den Erfolg des Kunden durch unsere tiefen technischen Einblicke und transparenten, optimierten Produktionsmethoden sicherstellt.

Fertigung vernachlässigt? Das ist nicht nur ein Versehen, sondern ein direkter Weg zu unerschwinglichen Ausgaben, verlängerten Vorlaufzeiten und, seien wir ehrlich, tiefer Frustration für alle Beteiligten.

Verursachen Ihre sorgfältig gefertigten CNC-Teiledesigns unabsichtlich ein Vermögen? In der Tat ist dies eine Frage, die selbst die klügsten Produktdesigner häufig plagt. Die Wahrheit ist, dass ohne ein unerschütterliches Engagement für Design for Manufacturability (DFM) unzählige Projekte in unvorhergesehene Ausgaben, Produktionsverzögerungen und beeinträchtigte Qualität abgleiten.

Aber hier ist der Game-Changer: Durch die Implementierung dieser zehn kritischen DFM-Tipps könnten Sie Ihre Fertigungskosten drastisch reduzieren, möglicherweise um bis zu 30%, und die Reise Ihres Produkts von einem abstrakten Konzept zur greifbaren Marktrealität bemerkenswert beschleunigen. Dies ist nicht nur ein Ratschlag; es ist ein Muss für jeden, der wirklich effiziente und erfolgreiche CNC-Bearbeitung Ergebnisse anstrebt.

Geometrien für CNC-Effizienz vereinfachen

Man kann den tiefgreifenden Einfluss der geometrischen Komplexität auf die Bearbeitungskosten wirklich nicht überbewerten. Wir beobachten oft Designs voller unnötiger Schnörkel, jene komplizierten Kurven und Merkmale, die zwar optisch ansprechend sind, aber unseren Maschinen und letztendlich Ihrem Budget eine unzumutbare Belastung auferlegen. Wie schade! Das Vereinfachen dieser Geometrien ist kein Kompromiss; es ist eine intelligente Optimierung.

Verwenden Sie Standardformen in Ihren CNC-Designs. Rechteckige Taschen, einfache Löcher und unkomplizierte Fasen sind nicht nur einfacher zu programmieren; sie erfordern weniger Spezialwerkzeuge und deutlich weniger Maschinenzeit. Betrachten Sie dies als ein Axiom der effizienten Fertigung, eine goldene Regel, wenn Sie so wollen.

Um Himmels willen, konstruieren Sie für weniger Aufspannungen bei der Bearbeitung! Jedes Mal, wenn ein Teil neu aufgespannt werden muss, werden kostbare Minuten – und damit kostbares Kapital – verschwendet. Weniger Aufspannungen bedeuten ein geringeres Fehlerpotenzial, eine höhere Teilekonsistenz und einen deutlich schnelleren Durchsatz. Es ist wirklich ein nicht verhandelbares Prinzip.

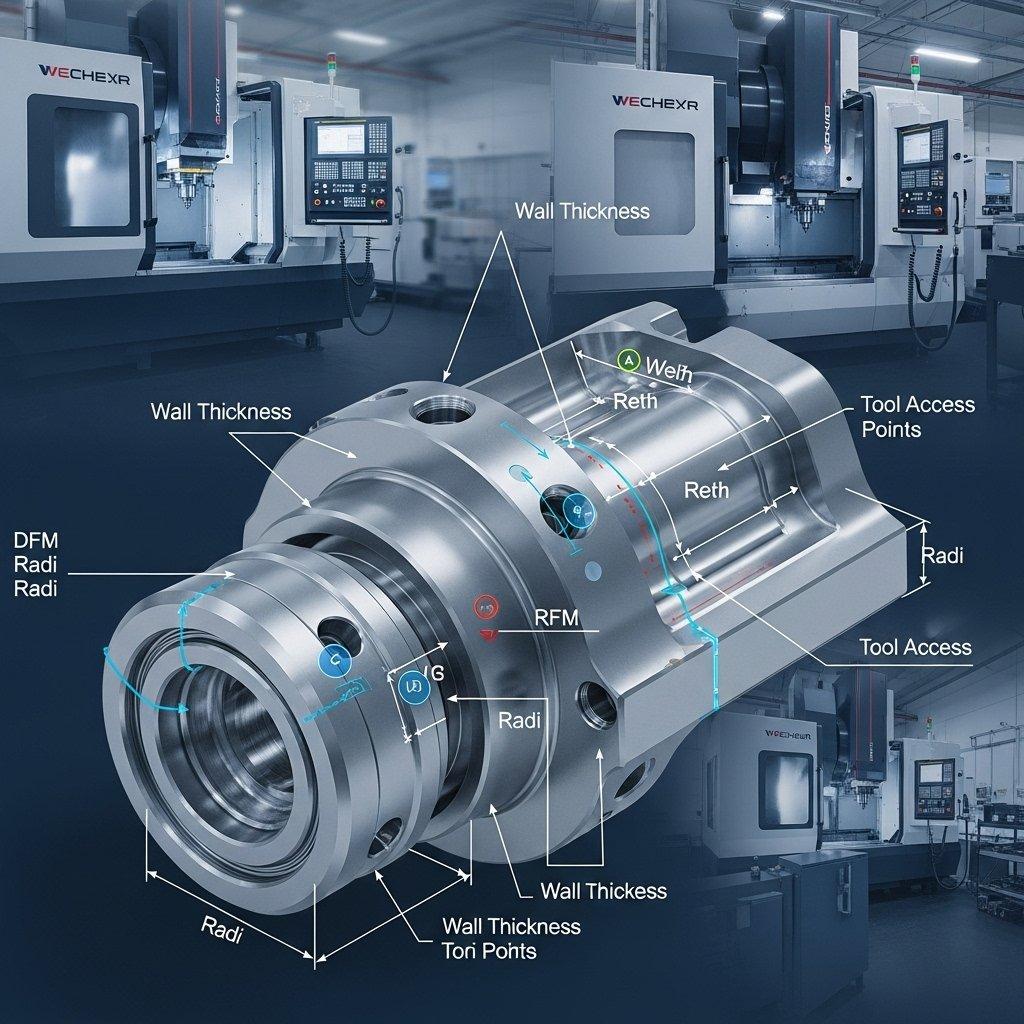

Interne Radien in CNC-Teilen optimieren

Ah, interne Radien – eine häufig unterschätzte, aber absolut entscheidende Designüberlegung. Die Angabe großzügiger interner Radien für die Werkzeugauswahl ist ein unglaublich kluger Schachzug. Scharfe Innenecken? Sie sind geradezu ein Gräuel für die effiziente CNC-Bearbeitung und erfordern spezielle, winzige Werkzeuge, die sowohl teuer als auch bruchanfällig sind.

Man muss scharfe Innenecken in Designs nach Möglichkeit wirklich vermeiden. Denken Sie an das Werkzeug selbst – einen rotierenden Zylinder. Es kann einfach keine perfekt scharfe Innenecke erzeugen. Wir bei ly-machining empfehlen immer, Ihre angegebenen Radien an Standard-CNC-Werkzeuggrößen anzupassen. Dies minimiert Werkzeugwechsel, maximiert die Schneideffizienz und reduziert die Bearbeitungszeit drastisch. Es ist eine einfache Wahrheit, aber ihre Wirkung ist immens.

Lochdesigns für die Bearbeitung standardisieren

Ehrlich gesagt, wie oft erkennen Designer die schiere Ineffizienz von nicht standardmäßigen Lochgrößen? Es ist leider ein wiederkehrendes Muster. Wir fordern, nein, wir beschwören Sie: Verwenden Sie Standardbohrergrößen für Löcher! Sonderwerkzeuge für eigenwillige Lochabmessungen? Eine unnötige Ausgabe, Punkt. Standardbohrer sind leicht verfügbar, kostengünstig und liefern vorhersehbare Ergebnisse.

Darüber hinaus ist die Sicherstellung eines angemessenen Tiefen-zu-Durchmesser-Verhältnisses unbestreitbar kritisch. Ein flaches, breites Loch ist einfach. Ein tiefes, enges Loch – insbesondere in schwierigen Materialien – birgt eine Vielzahl von Schwierigkeiten, von Problemen bei der Späneabfuhr bis hin zur Werkzeugablenkung.

Wir beobachten oft Designs, bei denen Durchgangslöcher vollkommen akzeptabel wären, aber ein Sackloch ohne funktionellen Grund angegeben wird. Geben Sie nach Möglichkeit Durchgangslöcher an; sie sind ausnahmslos einfacher und schneller zu bearbeiten, ganz zu schweigen davon, dass sie weniger anfällig für Ablagerungen sind.

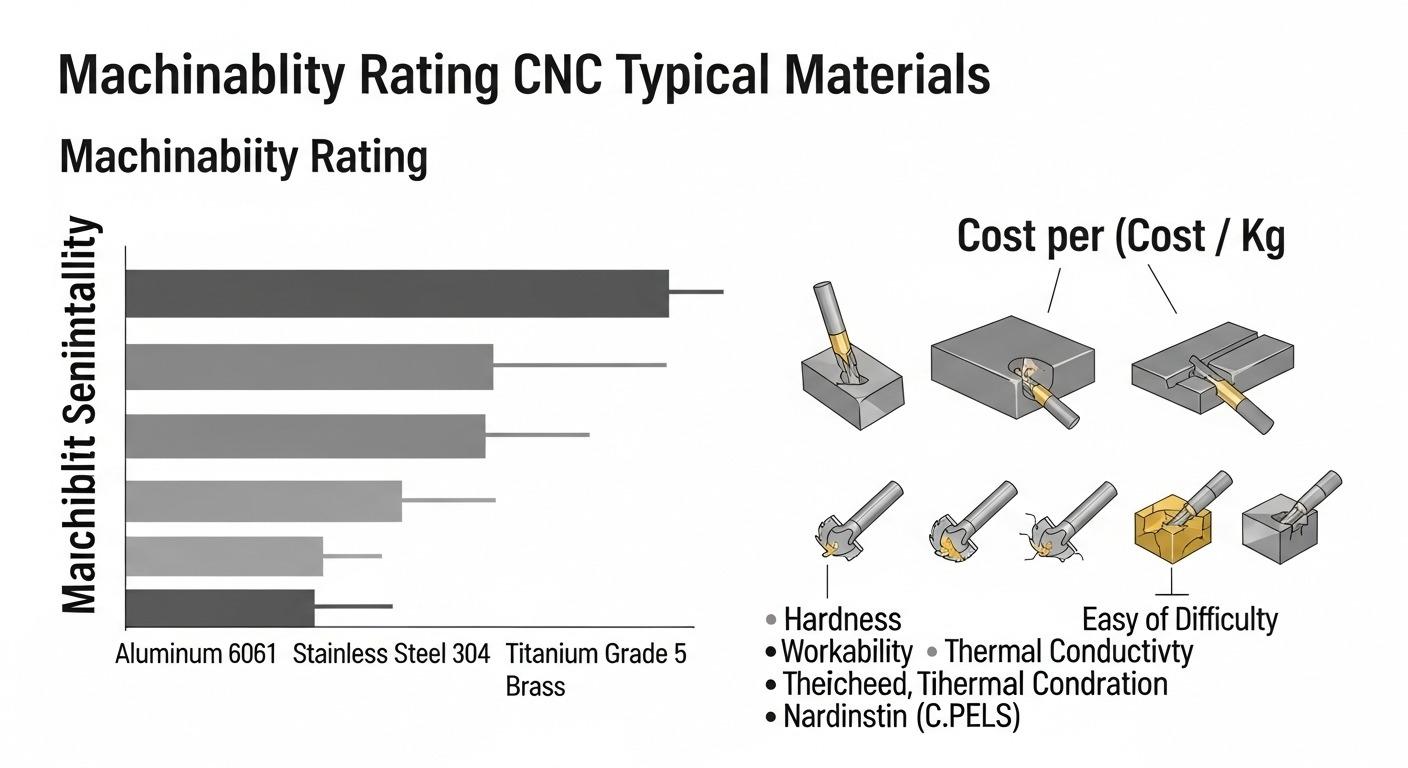

Wählen Sie bearbeitbare Materialien für DFM aus

Die Materialwahl ist zweifellos eine wirklich grundlegende Entscheidung, vielleicht die wichtigste. Sie müssen die Materialeigenschaften und deren tiefgreifende Kostenwirkung verstehen, noch bevor ein einziger Schnitt in Betracht gezogen wird. Einige Materialien sind einfach eine Freude zu bearbeiten; andere sind ein absoluter Albtraum, die spezielle Beschichtungen, langsamere Geschwindigkeiten und häufige Werkzeugwechsel erfordern.

Die Auswahl von Materialien, die für CNC-Bearbeitung optimiert sind, ist nicht nur klug; es ist eine strategische Notwendigkeit. Wir bei ly-machining verfügen über umfangreiche Erfahrung in einer Vielzahl von Legierungen. Erwägen Sie alternative, leichter bearbeitbare Legierungen, wenn Ihre Leistungsanforderungen dies zulassen. Manchmal kann eine leichte Materialanpassung unglaubliche Kosteneinsparungen freisetzen, ohne auch nur eine Millisekunde an Leistung zu opfern.

Toleranzen verwalten, um CNC-Kosten zu senken

Hier trifft die Realität auf die Design-Ideale, hier kollidiert die Gestaltung mit der Fertigung. Die Anwendung realistischer Toleranzen für funktionale Anforderungen ist von größter Bedeutung; alles andere ist ein sinnloses Unterfangen und finanziell unklug. Ich habe aus erster Hand die verheerenden Auswirkungen von übermäßig spezifizierten Toleranzen gesehen.

Vermeiden Sie zu enge Toleranzen in Ihren Entwürfen, es sei denn, die Funktionalität erfordert sie absolut, zweifelsfrei. Jeder Schritt in der Präzision erhöht die Bearbeitungskosten exponentiell. Das ist eine grausame Wahrheit der Physik und Wirtschaft. Sie müssen die Kostenimplikationen von präziser CNC-Bearbeitung verstehen; eine Toleranz von 0,01 mm im Vergleich zu 0,05 mm könnte den Unterschied zwischen einem brauchbaren Produkt und einem exorbitanten ausmachen.

| Toleranzklasse (ISO 2768-1) | Typischer Kostenmultiplikator (ca.) | Auswirkungen der Bearbeitungsmethode |

|---|---|---|

| Fein (f) | 3,0x – 5,0x | Schleifen, Erodieren, Fortgeschrittene Bearbeitung |

| Mittel (m) | 1,5x – 2,5x | Hochpräzises CNC-Fräsen/Drehen |

| Grob (c) | 1,0x (Basislinie) | Standard CNC-Fräsen/Drehen |

| Sehr grob (v) | 0,8x – 0,9x | Grobbearbeitung, nicht-kritische Passungen |

Sichern Sie ausreichend Wandstärke in Designs

Denken Sie an die strukturelle Integrität, an das Wesentliche des Teils selbst. Die gleichmäßige Wandstärke für Stabilität beizubehalten, ist absolut unerlässlich. Dünne Wände, insbesondere solche mit inkonsistenter Dicke, sind ein äußerst problematischer Ansatz. Sie sind von Natur aus anfällig für Vibrationen während der Bearbeitung, was zu Schwingungen, Werkzeugabweichung und letztlich verzerrten, unbrauchbaren Teilen führt.

Verhindern Sie dünne Wände, die anfällig für Vibrationen oder Verformungen sind; dies ist eine unverhandelbare Anforderung für Qualität. Wir haben unzählige Ingenieurteams beobachtet, die dies übersehen haben, nur um katastrophale Ausfälle während der Produktion zu erleben. Sie müssen materialabhängige Dickenrichtlinien berücksichtigen. Eine Wandstärke, die für Aluminium völlig ausreichend ist, könnte für ein spröderes Material wie bestimmte Keramiken oder gehärtete Stähle völlig unzureichend sein. Es ist eine nuancierte Überlegung, aber eine von enormer Bedeutung.

Verbessern Sie den Werkzeugzugang für CNC-Bearbeitungen

Was nützt ein brillantes Design, wenn unsere Werkzeuge seine Merkmale nicht effizient oder überhaupt nicht erreichen können? Nichts, sage ich! Entwerfen Sie Merkmale, die mit Standardwerkzeugen zugänglich sind; das ist grundlegend. Wir sehen oft Ingenieure, die tiefe, schmale Taschen oder Blindnuten spezifizieren, die spezielle, verlängerte Werkzeuge erfordern. Das ist eine vermeidbare Ausgabe.

Minimieren Sie tiefe Taschen, die spezielles Werkzeug erfordern. Solche Merkmale erhöhen den Werkzeugverschleiß erheblich, verlängern die Zykluszeiten und bergen ein erhebliches Risiko des Werkzeugbruchs. Ermöglichen Sie klare Ein- und Austrittspfade für Werkzeuge; diese einfache Voraussicht verhindert Werkzeugkollisionen, verbessert die Späneabfuhr und erhält die Oberflächenqualität. Es geht nicht um Kompromisse beim Design; es geht um intelligente, praktische Anwendung.

Spezifizieren Sie geeignete Oberflächenfinishs

Hier kann kostensparendes Entscheiden wirklich glänzen oder, umgekehrt, durch unnötige Anforderungen völlig verdeckt werden. Definieren Sie das Finish nur dort, wo es funktional erforderlich ist! Ein Spiegelpolieren an einer inneren Oberfläche, die niemals Licht sieht? Das ist ein unglaublich törichter Fehler, reine Ressourcenverschwendung.

Sie müssen die verschiedenen Methoden zur Erreichung unterschiedlicher Oberflächenfinishs verstehen—Fräsen, Drehen, Schleifen, Polieren—und deren jeweilige Kostenimplikationen. Balancieren Sie Kosten mit ästhetischen und Leistungsanforderungen. Manchmal ist eine einfach bearbeitete Oberfläche völlig ausreichend und spart Ihnen ein Vermögen im Vergleich zu einer präzisen Ra-Anforderung. Vertrauen Sie auf unsere Expertise, sie ist unschätzbar.

Berücksichtigen Sie die Ausrichtung des Teils für die CNC-Einrichtung

Dies ist ein subtiler, aber absolut kritischer DFM-Aspekt, der selbst von erfahrenen Designern oft übersehen wird. Für stabile Fixierung während der Bearbeitung zu entwerfen, ist entscheidend, um Genauigkeit zu gewährleisten und Schäden zu vermeiden. Ein wackelndes Werkstück? Das ist ein Rezept für Katastrophe, ganz einfach.

Minimieren Sie das Potenzial für Schwingungen oder Verzerrungen. Die Art, wie ein Teil gehalten wird, die Kräfte, die von den Schneidwerkzeugen ausgeübt werden, die inhärente Steifigkeit seiner Geometrie—alle tragen zur Qualität des Endteils bei. Optimieren Sie für minimale Materialabtragsdurchgänge; das bedeutet, den Rohstoff und den effizientesten Weg zur endgültigen Geometrie zu berücksichtigen.

Selten trifft man auf wirklich optimierte Teile ohne sorgfältige Betrachtung ihrer Ausrichtung während des gesamten Fertigungsprozesses. Wartet, ich muss hier eingreifen—es geht nicht nur um Kosten, sondern um die reine Integrität. Ein schlecht fixiertes Teil wird niemals seine beabsichtigte Präzision erreichen, egal wie eng Ihre Toleranzen sind!

Frühzeitig mit der CNC-Entwicklung für DFM zusammenarbeiten

Seien wir ehrlich, der wirkungsvollste DFM-Tipp findet sich nicht in CAD-Software, sondern in der Kommunikation selbst. Binden Sie Hersteller bereits in der Entwurfsphase ein! Das maschinelle Fertigen lebt von früher Zusammenarbeit; unsere Ingenieure sind nicht nur Bediener, sondern Problemlöser, Experten in der greifbaren Physik der Materialentfernung. Die Nutzung unserer Expertise für Design-Iterationen kann unzählige Kopfschmerzen verhindern und enorme Summen sparen.

Überprüfen Sie die Herstellbarkeit vor der Produktion; das ist eine absolut unersetzliche Wahrheit. Potenzielle Probleme auf einem Bildschirm zu erkennen, anstatt auf der Werkstatt mit zerstörtem Material und defekten Werkzeugen, ist ein wahrhaft inspirierendes Wunder moderner Technik. Wir begrüßen diese frühen Diskussionen, denn sie schmieden stärkere Partnerschaften und bessere Produkte. Es ist der Grundstein unserer Betriebsphilosophie.

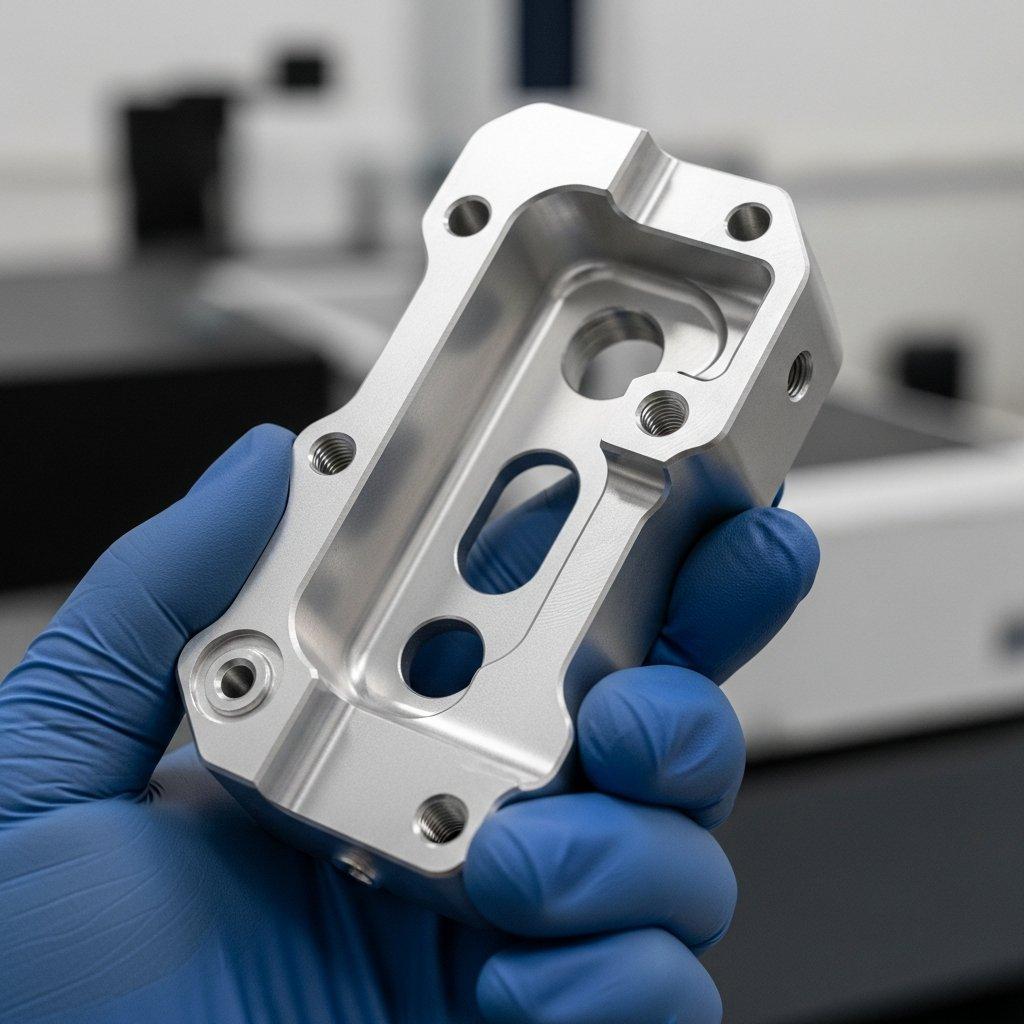

Fallstudie: Neugestaltung eines komplexen Gehäuses

Ein Kunde, ein aufstrebendes Tech-Unternehmen, wandte sich an uns mit einem wirklich komplexen elektronisch Gehäusedesign—ein wahrhaft meisterhaftes Werk komplexer interner Geometrien und präziser äußerer Ästhetik. Ihre erste Prototyp-Schätzung aus anderen Werkstätten waren astronomisch und drohten, den gesamten Produkteinführungsprozess zu verzögern. Sie hatten bedauerlicherweise ausschließlich auf Funktionalität und Form fokussiert, mit wenig Rücksicht auf Herstellbarkeit.

Unsere Lösung war einfach, aber tiefgründig: eine umfassende DFM-Überprüfung. Wir identifizierten mehrere problematische scharfe innere Ecken, zu dünne Wände in kritischen Bereichen und eine unnötige Vielzahl an benutzerdefinierten Lochgrößen.

Unsere Ingenieure schlugen kleine Anpassungen vor: Erhöhung der inneren Radien, subtile Verstärkung nicht-kritischer Wände und Standardisierung der Lochgrößen auf gängige Bohrgrößen. Wir schlugen sogar eine leichte Modifikation eines Befestigungselements vor, um eine einzelne, stabilere Befestigungseinrichtung zu ermöglichen, was die Bearbeitungszeit erheblich reduzierte.

Das Ergebnis? Der Kunde sparte beeindruckende 28% bei den Herstellungskosten, hauptsächlich durch verkürzte Zykluszeiten und minimierte Werkzeugkosten. Noch wichtiger ist, dass wir die erste Charge hochwertiger, voll funktionsfähiger Gehäuse vorzeitig liefern konnten, was einen schnellen Markteintritt ermöglichte. Es ging nicht nur um Bearbeitung; es war eine Partnerschaft in der Optimierung, ein Beweis dafür, was tiefgehende technische Zusammenarbeit erreichen kann.

Artikelzusammenfassung

Dieser Artikel betonte die entscheidende Bedeutung von Design for Manufacturability (DFM) in der CNC-Bearbeitung, insbesondere aus Sicht des Herstellers. Wir untersuchten zehn wichtige DFM-Tipps, darunter die Vereinfachung von Geometrien, die Optimierung von Radien, die Standardisierung von Löchern, die Auswahl bearbeitbarer Materialien und das sinnvolle Management von Toleranzen.

Darüber hinaus hoben wir die Notwendigkeit hervor, ausreichende Wandstärken sicherzustellen, den Werkzeugzugang zu verbessern, geeignete Oberflächenfinishs zu spezifizieren, die Teileausrichtung für die Einrichtung zu berücksichtigen und frühzeitig mit Herstellern zusammenzuarbeiten. Jeder Tipp zielt darauf ab, Kosten zu senken, die Lieferzeiten zu verkürzen und die Qualität der CNC-gefertigten Teile zu verbessern.

Häufig gestellte Fragen

Was ist der größte DFM-Fehler?

Das Übermaß an Toleranzvorgaben für nicht-kritische Merkmale ist zweifellos der schwerwiegendste Fehler. Es treibt die Kosten unnötig in die Höhe. Konzentrieren Sie die Präzision dort, wo sie wirklich zählt, und erlauben Sie breitere Toleranzen anderswo.

Diese einfache Anpassung kann die Bearbeitungszeit erheblich verkürzen und die Werkzeuglebensdauer verlängern, was sich deutlich auf Ihr Budget auswirkt. Es ist wirklich eine unverzichtbare Optimierung.

Wie beeinflusst die Materialwahl die Kosten?

Die Materialauswahl wirkt sich maßgeblich auf die Bearbeitbarkeit, den Werkzeugverschleiß und die Zykluszeiten aus. Leicht bearbeitbare Materialien wie Aluminium reduzieren die Kosten. Schwierige Materialien wie Titan, erfordern spezielle Werkzeuge und langsamere Verarbeitung, was die Ausgaben erhöht.

Die Wahl des richtigen Materials ist nicht nur eine technische Entscheidung; es ist eine entscheidende wirtschaftliche. Wir beraten unsere Kunden stets bei der optimalen Materialauswahl für ihre spezifischen Anwendungen.

Warum frühzeitig mit Herstellern zusammenarbeiten?

Frühe Zusammenarbeit ist das Fundament für kosteneffizientes DFM. Sie ermöglicht es unseren Ingenieuren, potenzielle Herstellungsherausforderungen zu erkennen und Designverbesserungen vorzuschlagen, bevor die Produktion beginnt. Dieser proaktive Ansatz spart enorm Zeit und Geld.

Er vermeidet kostspielige Neugestaltungen und Nachrüstungen im späteren Verlauf. Vertrauen Sie uns, Fehler auf Papier zu erkennen, ist viel günstiger, als sie an der Maschine zu korrigieren.

Bereit, Ihre CNC-Teiledesigns zu optimieren? Kontaktieren Sie noch heute unser Engineering-Team für eine kostenlose DFM-Beratung und ein transparentes Angebot für Ihr nächstes Projekt. Nutzen Sie unseren Source-Manufacturing-Vorteil für unvergleichliche Qualität und Kosteneffizienz.