Haben Sie Schwierigkeiten, den richtigen Stahl für Ihr CNC-Bearbeitungsprojekt auszuwählen? Die Wahl zwischen verschiedenen Güten kann die Leistung, die Kosten und die Fertigungszeit erheblich beeinflussen und sogar zu Projektverzögerungen und Budgetüberschreitungen führen, wenn die falsche Entscheidung getroffen wird. Sie benötigen ein Material, das nicht nur den Konstruktionsspezifikationen für Festigkeit und Haltbarkeit entspricht, sondern auch für effiziente CNC-Fräsen und Drehen optimiert ist. Diese Herausforderung erfordert Fachwissen, um sie effektiv zu lösen.

Präsentiert von ly-machining bietet dieser Leitfaden einen umfassenden Vergleich zwischen 1018 und 4140 Stählen. Wir gehen auf die wichtigsten Daten ein, die Ingenieure und Zerspaner benötigen, und decken alles ab, von mechanischen Eigenschaften und CNC-Bearbeitung Parametern bis hin zu Wärmebehandlung und den Gesamtkosten des Projekts. Dieser Leitfaden hilft Ihnen, eine fundierte Entscheidung zu treffen und stellt sicher, dass Ihr Projekt von Anfang an erfolgreich ist.

Die Wahl zwischen 1018 und 4140 Stahl ist ein Kompromiss zwischen Bearbeitbarkeit und Festigkeit. 1018 Stahl ist ein kohlenstoffarmer, hochbearbeitbarer Legierungsstahl, der sich gut für allgemeine Zwecke eignet und leicht geformt und geschweißt werden kann. Im Gegensatz dazu ist 4140 ein Chrom-Molybdän-Legierungsstahl, der hervorragende Festigkeit, Zähigkeit und Verschleißfestigkeit für Hochbelastungsanwendungen aufweist, aber schwieriger zu bearbeiten ist.

Letztendlich hängt die richtige Wahl von den Anforderungen an Haltbarkeit, Leistung und Budget Ihrer spezifischen Anwendung ab. Stahl 1018 bietet die Vorteile von Kosteneffizienz und einfacher Fertigung für weniger anspruchsvolle Anwendungen, während Stahl 4140 die robuste Leistung für kritische Komponenten liefert. Daher ist es wichtig, die feinen Unterschiede zwischen diesen beiden Metallen zu verstehen, bevor Sie ein CNC-Bearbeitungsprojekt starten. Durch sorgfältiges Abwägen dieser Faktoren können Sie das beste Material auswählen und überlegene Ergebnisse erzielen.

Mechanische Eigenschaften: Festigkeit und Duktilität

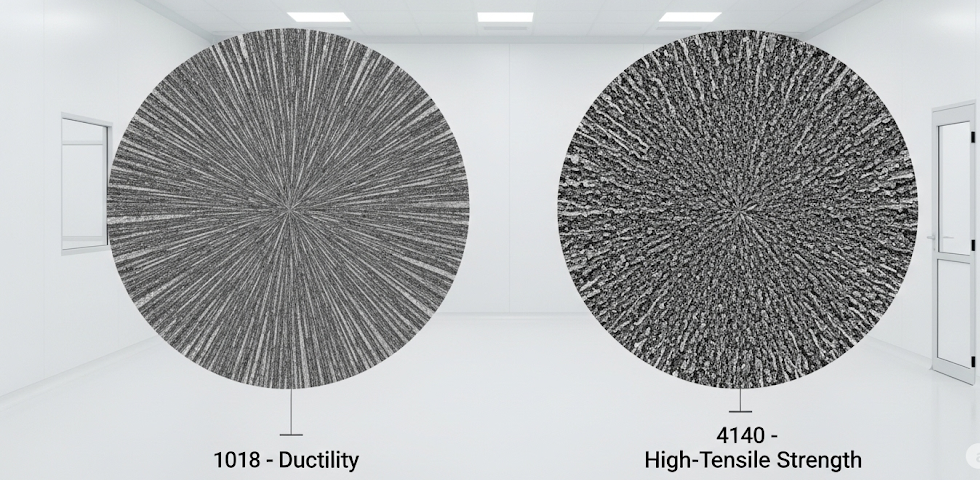

Bei der Auswahl eines Stahls für ein CNC-Bearbeitungsprojekt ist die erste Überlegung oft seine mechanischen Eigenschaften. Stahl 1018 ist ein kohlenstoffarmer Stahl, der für seine hervorragende Duktilität und Festigkeit bekannt ist und sich leicht formen, biegen und schmieden lässt. Seine gute Widerstandsfähigkeit macht ihn zu einer Top-Wahl für allgemeine Fertigungszwecke. Im Gegensatz dazu ist Stahl 4140 ein Legierungsstahl mit deutlich höherem Kohlenstoffgehalt sowie der Zugabe von Chrom und Molybdän. Diese Zusammensetzung verleiht dem Stahl 4140 hervorragende Zugfestigkeit, Härte und Zähigkeit, was ihn ideal für Hochbelastungs-, Ermüdungs- und Stoßanwendungen macht.

Für Komponenten, die außergewöhnliche Haltbarkeit unter Belastung erfordern, wie Zahnräder, Wellen oder Strukturbolzen, sind die verbesserten Eigenschaften von 4140 unerlässlich. Für allgemeine Anwendungen wie Montageplatten, Halterungen und nicht kritische Stifte, bei denen die einfache Fertigung im Vordergrund steht, macht die moderate Festigkeit und die hervorragende Formbarkeit von Stahl 1018 ihn zu einer praktischeren und kostengünstigeren Wahl für CNC-Bearbeitung. Das ly-machining-Team kann Ihnen helfen, diese Vor- und Nachteile für Ihr spezifisches Design abzuwägen.

| Eigenschaft | Stahl 1018 (warmgewalzt) | Stahl 4140 (vergütet) |

| Zugfestigkeit | ~440 MPa (63.800 psi) | ~655 MPa (95.000 psi) |

| Streckgrenze | ~370 MPa (53.700 psi) | ~415 MPa (60.200 psi) |

| Brinell-Härte | ~126 HB | ~197 HB |

| Bruchdehnung | ~15% | ~25.7% |

CNC-Bearbeitungs- und Fräsleistung

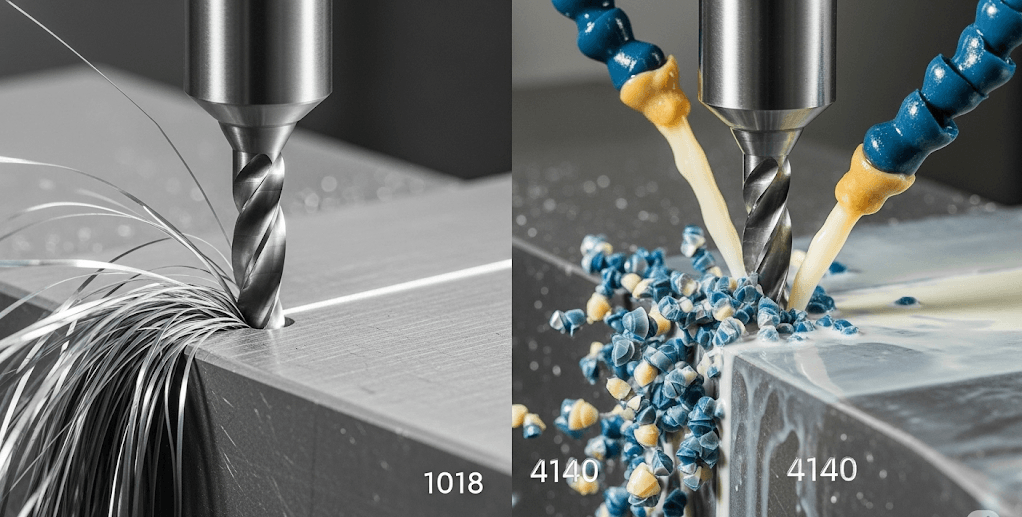

Die Bearbeitbarkeit eines Materials beeinflusst direkt die Produktionszeit, die Werkzeuglebensdauer und die Endkosten. 1018 Stahl ist bekannt für seine hervorragende Bearbeitbarkeit, mit einer Bearbeitbarkeit von etwa 78% von 1212 Stahl. Seine weichen, duktilen Eigenschaften ermöglichen eine gute Spänebildung, reduzierte Werkzeugverschleiß und höhere Schnittgeschwindigkeiten beim CNC-Bearbeiten. Das bedeutet schnellere Bearbeitungszyklen und niedrigere Kosten, was genau das ist, worauf sich L-Bearbeitung spezialisiert hat.

Umgekehrt ist die CNC-Bearbeitung von 4140 Stahl aufgrund seiner größeren Härte und Zähigkeit anspruchsvoller. Das Bearbeiten dieses Legierungsstahls, insbesondere im vorgehärteten Zustand, erfordert engere Maschinenkonfigurationen, spezielles Werkzeugmaterial und konservativere Schnittgeschwindigkeiten und -vorschub, um Hitze zu kontrollieren und schnellen Werkzeugverschleiß zu vermeiden. Während es nicht so schnell geht wie bei 1018 Stahl, ist der Prozess gut verstanden und produziert stärkere Teile. Effektive Späneführung und der Einsatz von Hochdruckkühlmittel sind entscheidend bei CNC-Fräsen 4140 Stahl.

Werkzeugauswahl und Beschichtung

Für erfolgreiches CNC-Fräsen von 1018 Stahl reichen Standard-Hochgeschwindigkeitsstahl-Werkzeuge (HSS) aus, aber beschichtete Hartmetallfräser halten länger. Da das Material weich ist, kann es beim Bearbeiten „schwammig“ wirken, daher hilft ein scharfes, positives Werkzeug, um einen sauberen Schnitt zu erzielen. Für 4140 Stahl ist Hartmetall unerlässlich. Wir empfehlen dringend die Verwendung von Vollhartmetallfräsern mit Beschichtungen wie Titan Aluminium-Nitrid (TiAlN). TiAlN-Beschichtungen schaffen eine sehr harte, glatte Oberfläche, die den hohen Temperaturen standhalten kann, die beim Schneiden harter Materialien wie 4140 Stahl entstehen.

Kühlmittel und Späneentfernung

Der richtige Einsatz von Kühlmittel ist für beide Materialien entscheidend, jedoch aus unterschiedlichen Hauptgründen. Beim CNC-Bearbeiten von 1018 Stahl sorgt ein hochwertiges lösliches Öl oder halbsynthetisches Kühlmittel für Schmierung, um die Bildung eines BUE (Built-Up Edge) am Werkzeug zu verhindern und so eine gute Oberflächenqualität zu gewährleisten. Bei 4140 Stahl besteht die Hauptfunktion des Kühlmittels darin, die Wärme abzuleiten. Die Schnittkräfte sind deutlich größer, erzeugen viel Hitze, die das Werkzeug schnell beschädigen und sogar die Oberfläche des Materials härten kann. Hochdruck-Flutkühlung kann die Späne effektiv ausspülen und die Hitze aus der Schnittzone abführen.

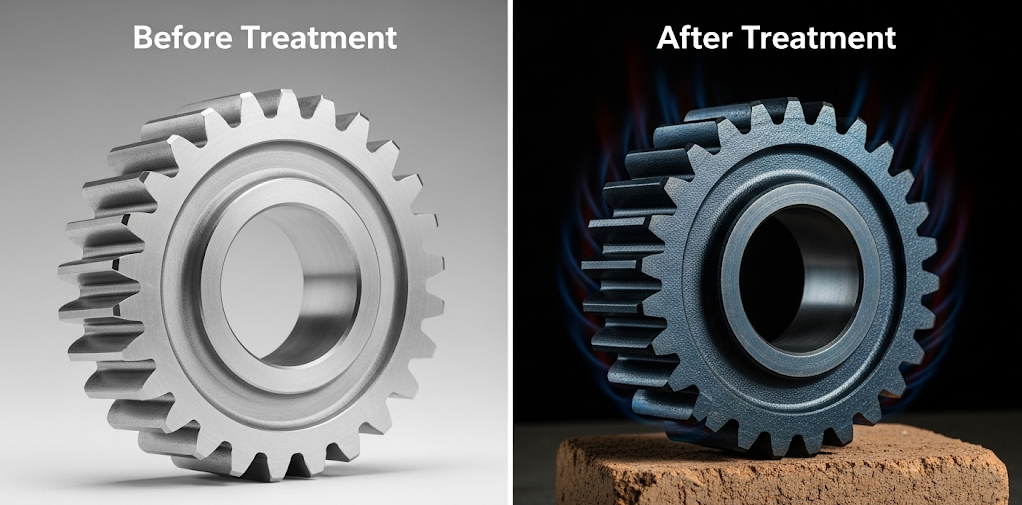

Härtung und Härteentwicklung

Wärmebehandlung ist der offensichtlichste Unterschied zwischen 1018 Stahl und 4140 Stahl. Aufgrund seines niedrigen Kohlenstoffgehalts kann 1018 Stahl nicht signifikant durch Abschrecken und Anlassen gehärtet werden (sogenanntes „Durchhärten“). Es eignet sich jedoch gut für Einsatzhärtungsverfahren wie Carburieren oder Carbonitrieren. Diese Prozesse injizieren Kohlenstoff (und Stickstoff im Fall des Carbonitrierens) in die Oberfläche, wodurch eine harte, verschleißfeste Schicht entsteht, während das Kernmaterial weich, duktil und zäh bleibt.

4140 Stahl hat einen hohen Kohlenstoff- und Legierungsgehalt für eine ausgezeichnete Härteentwicklung. Es reagiert vorhersehbar auf Durchhärtungsverfahren wie Abschrecken und Anlassen. Durch die Anpassung der Anlasstemperatur nach dem Abschrecken können verschiedene Kombinationen aus Härte und Zähigkeit erreicht werden. Dies ermöglicht es Ingenieuren, die Materialeigenschaften genau auf die Anforderungen der Anwendung abzustimmen. Dadurch ist 4140 Stahl sehr vielseitig und kann zur Herstellung von Komponenten verwendet werden, die gleichmäßige Festigkeit und Härte über den gesamten Querschnitt erfordern. Zum Beispiel führt das Anlassen bei niedriger Temperatur (wie 205°C / 400°F) zu hoher Härte (etwa 50 HRC), aber geringerer Zähigkeit, während das Anlassen bei höherer Temperatur (wie 540°C / 1000°F) zu geringerer Härte (etwa 35 HRC) führt, aber deutlich höherer Zähigkeit und Duktilität.

Lötbarkeit und Fertigung

Die Fertigungsfreundlichkeit ist ein entscheidender Faktor in vielen technischen Projekten. 1018 Stahl besitzt eine ausgezeichnete Schweißbarkeit und kann mit allen gängigen Schweißtechniken leicht verbunden werden, ohne dass in den meisten Fällen Vor- oder Nachwärmen erforderlich ist. Sein niedriger Kohlenstoffgehalt minimiert das Risiko der Bildung von Martensit und Rissbildung im wärmebeeinflussten Bereich, was die Fertigung komplexer Komponenten erleichtert, die nach der CNC-Bearbeitung geschweißt werden müssen.

Das Schweißen von 4140 Stahl ist komplexer und erfordert strenge Verfahrenskontrollen. Aufgrund seines hohen Kohlenstoff- und Legierungsgehalts können Rissbildungen leicht auftreten, wenn keine geeigneten Vorsichtsmaßnahmen getroffen werden. Um eine erfolgreiche und langlebige Schweißnaht zu gewährleisten, muss das Material auf eine bestimmte Temperatur (meist 200-300°C / 400-570°F) vorgeheizt und einer Nachwärm-Stress-Relief-Heatbehandlung unterzogen werden. Obwohl dies durchaus machbar ist, erhöhen diese zusätzlichen Schritte die Komplexität und die Kosten des Herstellungsprozesses im Vergleich zum einfachen Schweißen von 1018 Stahl.

Kosten-Nutzen-Analyse Praxis

Die Auswahl eines Materials ausschließlich anhand der Preis pro Kilogramm Rohmaterial kann irreführend sein. Eine umfassende Kostenanalyse liefert genauere Informationen. Die Experten von LY-MAchining berücksichtigen stets die Gesamtkosten des Projekts, die Rohstoffe, CNC-Bearbeitungszeit, Werkzeugkosten und alle notwendigen Nachbearbeitungen (z. B. Wärmebehandlung) umfassen.

Stahl 1018 hat einen niedrigeren Anfangsmaterialpreis. Zudem führt seine hervorragende Bearbeitbarkeit zu kürzeren Zykluszeiten und längerer Werkzeuglebensdauer, was die Betriebskosten während der CNC-Fräsphase senkt. Wenn jedoch eine harte Oberfläche am Bauteil erforderlich ist, müssen die zusätzlichen Kosten für das Einsatzhärten berücksichtigt werden. Stahl 4140 hat höhere Anfangsmaterialkosten. Langsamere Bearbeitungsgeschwindigkeiten erfordern robustere und langlebigere Werkzeuge, die wiederum teurer sind und die Kosten pro Stunde der Bearbeitung erhöhen. Der abschließende Wärmebehandlungsprozess trägt ebenfalls zu den Gesamtkosten bei. Der Vorteil liegt jedoch in der überlegenen Festigkeit und Haltbarkeit des Bauteils, was die Lebensdauer des Endprodukts verlängern und die Lebenszykluskosten senken kann.

FAQ

Frage 1: Welcher Stahl ist besser für Anwendungen mit hoher Verschleißbelastung? Für Anwendungen mit hoher Verschleiß-, Reibungs- oder Abriebbelastung ist Stahl 4140 die beste Wahl. Er kann eine hohe Härte (in der Regel über 50 HRC) erreichen und bietet eine ausgezeichnete und gleichmäßige Verschleißfestigkeit. Während Stahl 1018 durch Einsatzhärtung eine verschleißfeste Oberfläche erhalten kann, bleibt sein Kern weich. Für Komponenten, die schweren Belastungen und Oberflächenkontakt ausgesetzt sind, bietet die gleichmäßige Härte von Stahl 4140 größere Haltbarkeit und längere Einsatzdauer.

Q2: Kostet die Bearbeitung von Stahl 4140 viel mehr als die von Stahl 1018? Ja, die Gesamtkosten für die CNC-Bearbeitung von Stahl 4140 sind in der Regel höher als bei Stahl 1018. Dies liegt an mehreren Faktoren: den höheren Rohstoffkosten von Stahl 4140; den langsameren Bearbeitungsgeschwindigkeiten aufgrund niedriger empfohlener Schnittgeschwindigkeiten und Vorschubwerte; und aufgrund der Härte und Zähigkeit des Materials ist die Werkzeuglebensdauer in der Regel kürzer. Die Experten von ly-machining können eine detaillierte Kosten-Nutzen-Analyse für Ihr Projekt bereitstellen, bei der Materialeigenschaften gegen Fertigungskosten abgewogen werden, um die effektivste Lösung zu finden.

Q3: Kann Stahl 1018 für tragende Bauteile verwendet werden? Stahl 1018 wird typischerweise in gering belasteten Tragkonstruktionen eingesetzt, bei denen hohe Festigkeit keine primäre Anforderung ist. Seine gute Duktilität und hervorragende Schweißbarkeit machen ihn geeignet für Halterungen, Montageplatten, Vorrichtungen und andere unterstützende Komponenten. Für kritische Tragkonstruktionen, die enorme Lasten, Ermüdung oder Aufprall aushalten müssen (wie Achsen, hochfeste Schrauben oder Zahnräder), haben richtig wärmebehandelte Legierungen (wie Stahl 4140) höhere Festigkeit und Zähigkeit und sind eine sicherere und zuverlässigere Wahl.