Die Wahl des optimalen Edelstahltyps für Ihr CNC-Bearbeitungsprojekt ist eine kritische Entscheidung, die die Leistung, Langlebigkeit und die Gesamtkosten des Bauteils beeinflusst. Zwischen 304 Edelstahl und 316 Edelstahl stehen Ingenieure oft vor einem Dilemma. Die falsche Materialwahl kann zu beeinträchtigter Qualität, übermäßigen Werkzeugkosten oder Projektverzögerungen führen.

Dieser umfassende Leitfaden von ly-machining wird eine tiefgehende Analyse des CNC-Bearbeitung Leistungsvergleichs von 304 und 316 Edelstahl bieten. Wir werden die wesentlichen technischen Einblicke bereitstellen, um Ihnen bei der informierten Auswahl des CNC-Materials für Ihre spezifischen Anwendungsanforderungen zu helfen.

Schnelle Vergleichstabelle:

| Merkmal | 304 Edelstahl | 316 Edelstahl |

|---|---|---|

| Kernvorteil | Ausgezeichnete Formbarkeit, gute allgemeine Korrosionsbeständigkeit, kosteneffizient | Hervorragende Korrosionsbeständigkeit (insbesondere Lochfraß und Spaltkorrosion), verbesserte Hochtemperaturfestigkeit |

| Wesentlicher Unterschied | Fehlen von Molybdän | Vorhandensein von 2-3% Molybdän |

| Bearbeitbarkeit | In der Regel gut, anfällig für Kaltverfestigung | Schwieriger aufgrund höherer Festigkeit und Kaltverfestigung |

| Ideal für | Allgemeine Zwecke, Küchenutensilien, Architektur, Automobilkomponenten | Marin, chemische Verarbeitung, medizinische, Lebensmittelverarbeitung, pharmazeutische Geräte |

| Kosten | Geringere Materialkosten | Höhere Materialkosten |

| Hauptkompromiss | Weniger widerstandsfähig gegen Chloride und starke Säuren | Schwieriger zu bearbeiten, höhere Kosten |

Was ist 304 Edelstahl?

Definition

304 Edelstahl Stahl ist der gebräuchlichste austenitische Chrom-Nickel-Edelstahl. Er ist bekannt für seine hervorragende Korrosionsbeständigkeit, gute Formbarkeit und einfache Verarbeitung. Es ist eine nicht-magnetische Legierung im angelassenen Zustand, kann aber beim Kaltumformen leicht magnetisch werden.

Nach unserer Erfahrung ist 304 oft die Standardwahl aufgrund seines ausgewogenen Verhältnisses von Eigenschaften und Kosteneffizienz. Es enthält etwa 18/8 Chrom und Nickel, was ihm die gängige Bezeichnung 18/8 Edelstahl verleiht.

Kernmerkmale

Wichtige Eigenschaften des 304-Edelstahls sind seine gute Schweißbarkeit und hervorragende Tiefziehfähigkeit. Es bietet gute Beständigkeit gegen Oxidation und viele aggressive Korrosionsmittel in atmosphärischen Bedingungen und Süßwasser. Es enthält kein Molybdän, was es von 316 unterscheidet.

Aus Sicht der Fertigung macht seine Vielseitigkeit es für eine Vielzahl von Anwendungen geeignet. Allerdings ist seine Anfälligkeit für chloridinduzierte Lochfraßkorrosion und Spannungsrisskorrosion in aggressiven Umgebungen eine bekannte Einschränkung.

Tabelle: Wichtige Eigenschaften von 304 Edelstahl

| Eigenschaft | Wert (Typisch) |

|---|---|

| Chemische Zusammensetzung | 18/8 Cr, 8/8 Ni, max. 0,081 C |

| Zugfestigkeit (min.) | 515 MPa (75 ksi) |

| Streckgrenze (min.) | 205 MPa (30 ksi) |

| Härte (Brinell) | 201 HB max |

| Korrosionsbeständigkeit | Gute allgemeine Eigenschaften, schwach in Chloriden |

| Relative Bearbeitbarkeit | Moderat (50-60% B1112 Freifertigungsstahl) |

Typische Anwendungsfälle

Aufgrund seiner ausgewogenen Eigenschaften wird Edelstahl 304 in verschiedenen Branchen umfangreich eingesetzt. Gängige Anwendungen umfassen Küchenspülen, Besteck, Lebensmittelverarbeitungsgeräte, architektonische Zierleisten, chemische Behälter und Automobilkomponenten wie Abgaskrümmer. Seine weite Verbreitung in Konsumgütern unterstreicht seine Kombination aus Leistung und Erschwinglichkeit, wobei oft eine effiziente CNC-Bearbeitung von Edelstahl 304 genutzt wird.

Was ist Edelstahl 316?

Definition

Edelstahl 316 ist ein weiterer weit verbreiteter austenitischer Edelstahl, der hauptsächlich durch die Zugabe von Molybdän von 304 unterschieden wird. Dieses Legierungselement verbessert die Korrosionsbeständigkeit erheblich, insbesondere gegen Lochfraß und Spaltkorrosion in chloridhaltigen Umgebungen und starken Säuren.

Als Hersteller empfehlen wir häufig 316, wenn Anwendungen einen besseren Schutz gegen aggressive Chemikalien oder Meeresumgebungen erfordern. Es wird manchmal als „marine-grade“ Edelstahl bezeichnet.

Kernmerkmale

Der Hauptvorteil von Edelstahl 316 ist seine verbesserte Resistenz gegen eine breitere Palette von korrosiven Medien. Dies macht ihn ideal für Umgebungen, in denen 304 vorzeitig versagen könnte. Er zeigt auch bei hohen Temperaturen eine höhere Festigkeit im Vergleich zu 304. Der Molybdängehalt liegt typischerweise zwischen 2-3 %.

Allerdings bringt diese verbesserte Leistung Bearbeitungsschwierigkeiten mit sich. Seine höhere Festigkeit und die Eigenschaft des Arbeitserhärtens bedeuten, dass die CNC-Bearbeitung von Edelstahl 316 eine sorgfältigere Parameterwahl und robuste Werkzeuge erfordert.

Tabelle: Wichtige Eigenschaften von Edelstahl 316

| Eigenschaft | Wert (Typisch) |

|---|---|

| Chemische Zusammensetzung | 16-18 % Cr, 10-14 % Ni, 2-3 % Mo, max. 0,08 % C |

| Zugfestigkeit (min.) | 515 MPa (75 ksi) |

| Streckgrenze (min.) | 205 MPa (30 ksi) |

| Härte (Brinell) | max. 217 HB |

| Korrosionsbeständigkeit | Ausgezeichnet, insbesondere in Chloriden |

| Relative Bearbeitbarkeit | Niedriger (40-50 % von B1112 freifahrender Stahl) |

Typische Anwendungsfälle

Die überlegene Korrosionsbeständigkeit von Edelstahl 316 macht ihn unentbehrlich für anspruchsvolle Anwendungen. Dazu gehören maritime Komponenten, chemische Verarbeitungsausrüstung, medizinische Implantate und chirurgische Instrumente, pharmazeutische Herstellung sowie Lebensmittel- und Getränkeverarbeitungsanlagen, die saure oder salzhaltige Lösungen handhaben. Für kritische Anwendungen ist die Wahl von 316 für die CNC-Materialauswahl oft unverzichtbar.

304 vs. 316: Detaillierter Vergleich von Kopf an Kopf

Bearbeitbarkeit & Werkzeugverschleiß

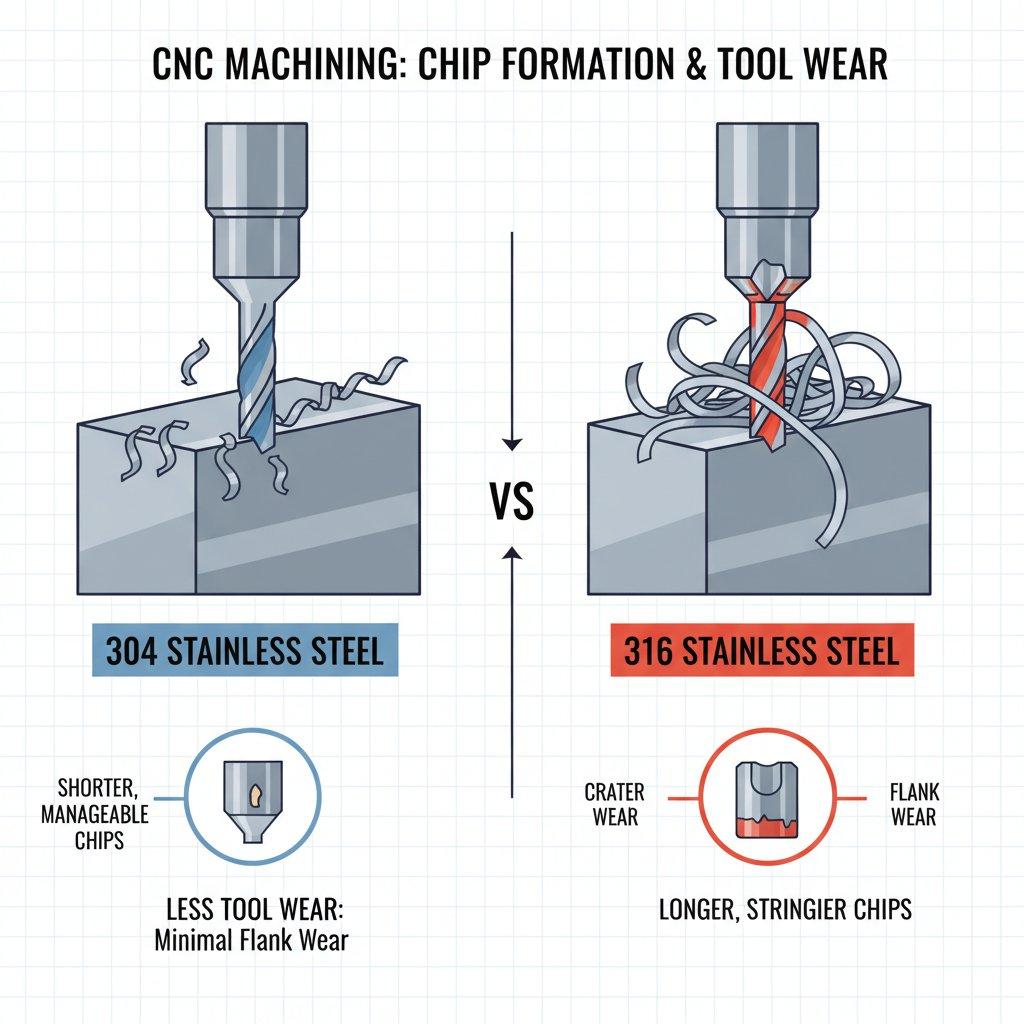

Wenn es um die Leistung bei CNC-Bearbeitung geht, stellen Edelstahl 304 und 316 unterschiedliche Herausforderungen dar. Beide sind austenitische Stähle, bekannt für ihre Neigung zum Arbeitserhärten, was zu schnellem Werkzeugverschleiß führen kann, wenn es nicht richtig gesteuert wird. Allerdings zeigt 316 mit seiner höheren Festigkeit und dem Molybdängehalt im Allgemeinen eine geringere Bearbeitbarkeit.

In unserer Werkstatt stellen wir fest, dass die CNC-Bearbeitung von Edelstahl 304, obwohl immer noch herausfordernd, etwas höhere Schnittgeschwindigkeiten und Vorschubraten ermöglicht im Vergleich zu 316. Die höhere Abrasivität und die größere Neigung zum Arbeitserhärten von 316 führen zu erhöhter Hitzeentwicklung an der Schneidkante und beschleunigtem Werkzeugverschleiß. Dies erfordert niedrigere Schnittgeschwindigkeiten (SFM), stabilere Spannungen und spezielle Werkzeuge für 316. Das Spänehandling kann mit 316 ebenfalls schwieriger sein, da es zu fadenförmigen Spänen neigt.

Tabelle: Vergleich der CNC-Bearbeitungsleistung

| Aspekt | CNC-Bearbeitung von Edelstahl 304 | CNC-Bearbeitung von Edelstahl 316 |

|---|---|---|

| Bearbeitbarkeitsindex | Höher (ca. 50-60%) | Niedriger (ca. 40-50%) |

| Kaltarbeit | Hoch | Sehr Hoch |

| Werkzeugverschleiß | Bedeutend, aber beherrschbar | Schwerer, erfordert robuste Werkzeuge |

| Spanbildung | Fadig, aber kontrollierbar | Zäher, kontinuierlicher, schwerer zu brechen |

| Oberflächenfinish | Gutes Potenzial, sorgfältige Parameter erforderlich | Gutes Potenzial, noch feinere Steuerung notwendig |

| Wärmeableitung | Mäßig | Niedriger aufgrund höherer Festigkeit |

Korrosionsbeständigkeit

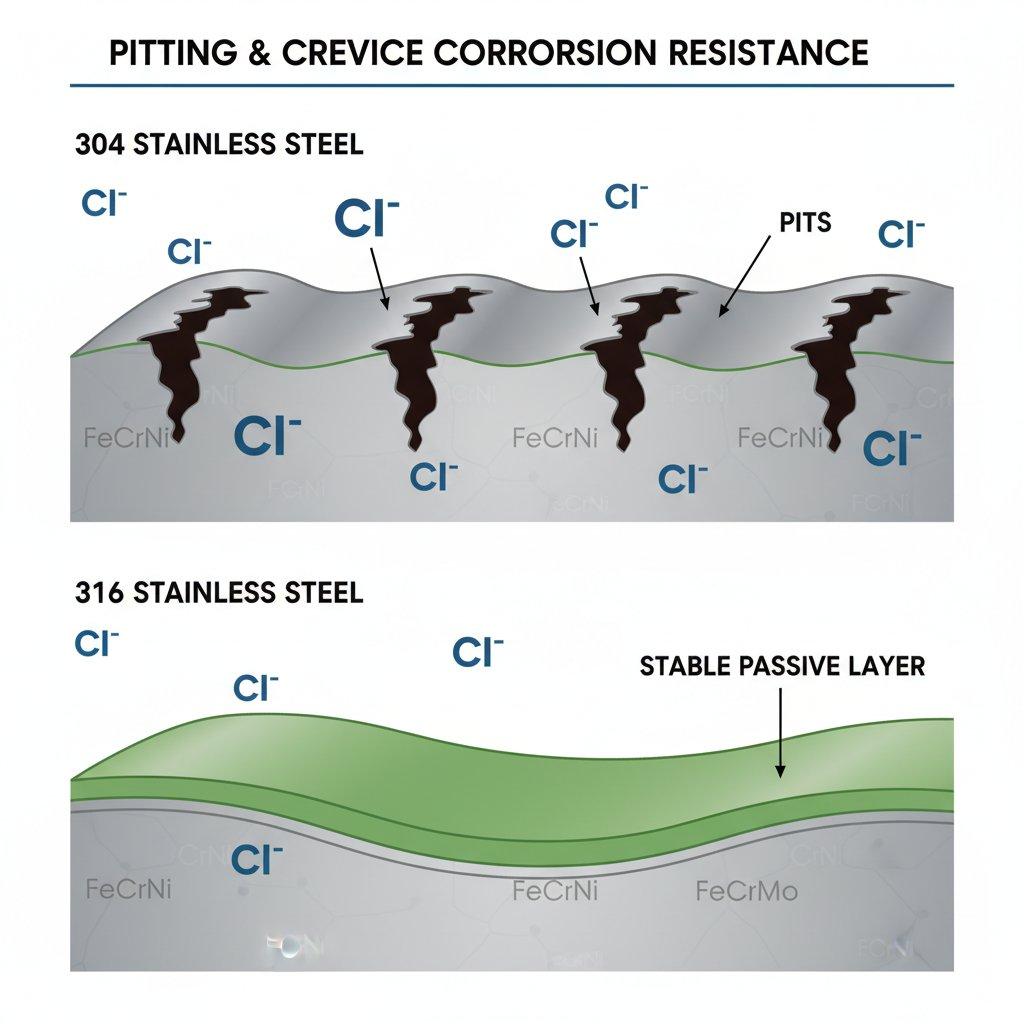

Der bedeutendste Unterschied zwischen 304 und 316 ist ihre Korrosionsbeständigkeit. Beide bieten hervorragenden allgemeinen Korrosionsschutz, aber 316 übertrifft in bestimmten Umgebungen aufgrund seines Molybdängehalts. Molybdän bildet eine robustere Passivschicht, die einen überlegenen Schutz gegen Chloride bietet.

Das bedeutet, dass Edelstahl 316 hoch resistent gegen Lochfraß und Spaltkorrosion ist, die häufige Versagensmodi in salzhaltigen Lösungen, Meerwasser und chemischen Verarbeitungslösungen sind. 304, ohne Molybdän, ist anfälliger für diese lokalen Angriffsformen. Für Anwendungen in der Meeres- oder chemischen Verarbeitung bietet 316 einen entscheidenden Langlebigkeitsvorteil, der die Materialauswahl für CNC direkt beeinflusst.

Mechanische Eigenschaften

Obwohl ihre Zug- und Streckgrenzen im glühenden Zustand ziemlich ähnlich sind, behält Edelstahl 316 im Allgemeinen seine Festigkeit bei erhöhten Temperaturen besser bei. Beide zeigen ausgezeichnete Duktilität und Zähigkeit, typisch für austenitische Stähle.

Der höhere Nickel- und Molybdängehalt in 316 trägt zu einer leicht höheren Härte in einigen Bedingungen und verbesserten Kriechfestigkeit bei. Dies kann bei Hochtemperatur- oder belasteten Anwendungen eine Rolle spielen, bei denen die strukturelle Integrität gewahrt werden muss.

Schweißbarkeit & Nachbearbeitung

Sowohl 304 als auch 316 gelten im Allgemeinen als sehr schweißbar mit gängigen Fusionsschweißverfahren. Allerdings wird 316L (eine niedriglegierte Version von 316) oft für das Schweißen bevorzugt, insbesondere bei schweren Abschnitten, um Sensibilisierung und interkristalline Korrosion zu minimieren. Ebenso ist 304L für eine verbesserte Schweißbarkeit erhältlich.

Nachbearbeitungsprozesse wie Passivierung sind für beide Materialien entscheidend, um ihren inhärenten Korrosionsschutz zu maximieren, indem freies Eisen entfernt und eine stabile, chromreiche Oxidschicht gebildet wird. Für 316 ist eine ordnungsgemäße Passivierung noch wichtiger, um seine überlegenen Eigenschaften zu nutzen.

Vorteile und Nachteile Analyse

Vorteile und Nachteile von Edelstahl 304

Vorteile von Edelstahl 304:

* Hervorragende Verformbarkeit und Duktilität, was das Biegen und Formen erleichtert.

* Gute allgemeine Korrosionsbeständigkeit in einer Vielzahl von atmosphärischen und Süßwasserumgebungen.

* Kosteneffektiveres Material im Vergleich zu 316, was zu niedrigeren Rohstoffkosten führt.

* Gute Schweißbarkeit und ästhetisches Finish-Potenzial.

* Relativ einfacher zu bearbeiten im Vergleich zu 316, was potenziell schnellere Zykluszeiten ermöglicht.

Nachteile von 304 Edelstahl:

* Schlechte Beständigkeit gegen Chloridkorrosion, was es für marine oder stark salzhaltige Umgebungen ungeeignet macht.

* Anfällig für Lochfraß- und Spaltkorrosion in sauren oder chloridhaltigen Lösungen.

* Nicht ideal für Hochtemperaturanwendungen, die eine verbesserte Kriechfestigkeit erfordern.

Vorteile und Nachteile von 316 Edelstahl

Vorteile von 316 Edelstahl:

* Überlegene Korrosionsbeständigkeit, insbesondere gegen Lochfraß und Spaltkorrosion in Chloriden.

* Verbesserte Beständigkeit gegen eine breitere Palette von Säuren und chemischen Medien durch Molybdän.

* Höhere Festigkeit und verbesserte Kriechfestigkeit bei erhöhten Temperaturen.

* Ausgezeichnete hygienische Eigenschaften, bevorzugt für medizinische und pharmazeutische Anwendungen.

Nachteile von 316 Edelstahl:

* Höhere Materialkosten, was das Projektbudget erheblich beeinflussen kann.

* Schwieriger zu bearbeiten aufgrund erhöhter Festigkeit und Kaltverfestigung, was zu langsameren Zykluszeiten und höheren Werkzeugkosten führt.

* Erfordert spezielle Schneidwerkzeuge und Bearbeitungsparameter, um optimale Ergebnisse zu erzielen.

* Weniger formbar als 304, gilt aber dennoch als duktil.

Kosten- und Preisvergleich

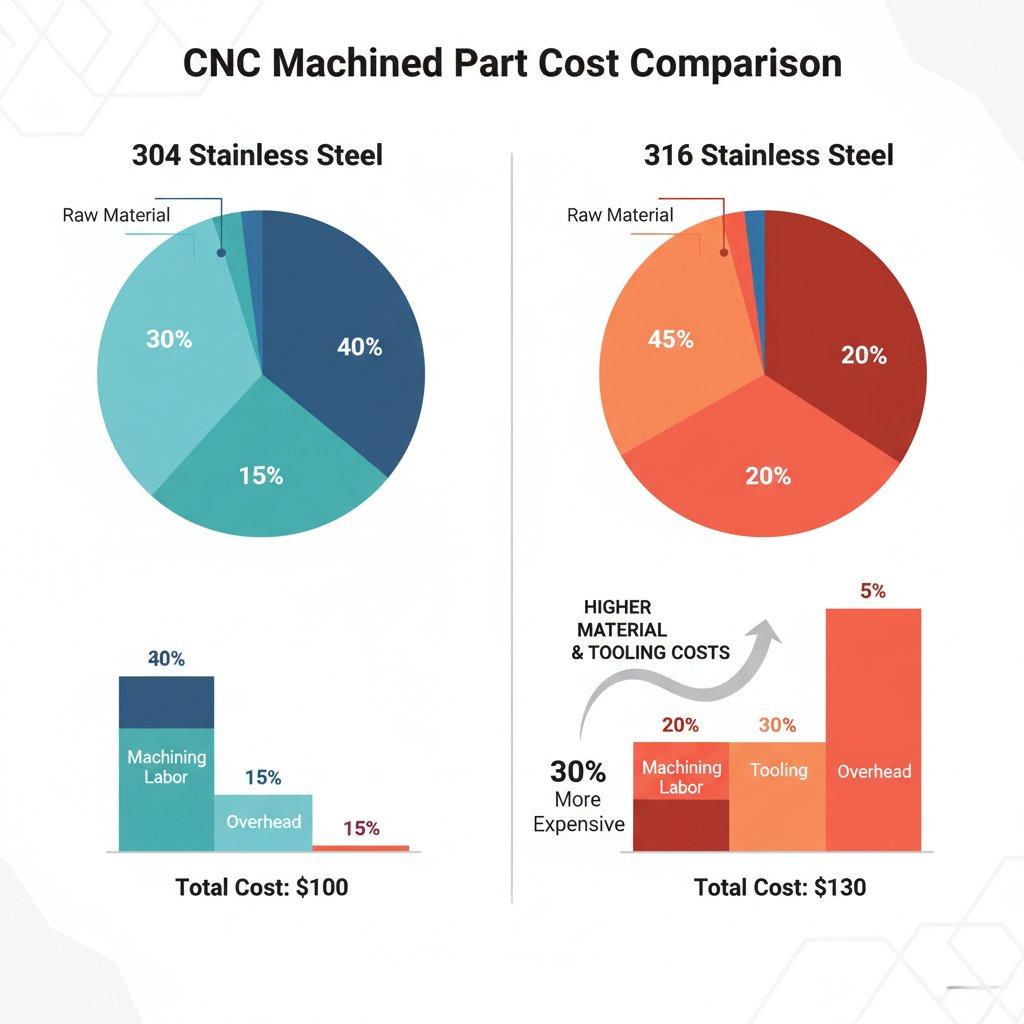

Der Kostenunterschied zwischen 304 und 316 Edelstahl ist ein wesentlicher Faktor bei der Auswahl des CNC-Materials. Im Allgemeinen erzielt 316 Edelstahl einen höheren Preis aufgrund der Zugabe von Molybdän und oft Nickel, die teurere Legierungselemente sind. Dieser Unterschied kann je nach Marktbedingungen und Legierungssurcharges variieren, aber 316 ist konstant teurer pro Kilogramm.

Neben den Rohstoffkosten beeinflussen auch die Bearbeitungseigenschaften die Gesamtkosten des Projekts. Während die CNC-Bearbeitung von 304 Edelstahl möglicherweise einen geringeren Materialeinsatz erfordert, kann die erhöhte Schwierigkeit bei der CNC-Bearbeitung von 316 Edelstahl zu höheren Verarbeitungskosten führen. Dazu gehören verstärkter Werkzeugverschleiß, längere Zykluszeiten und die Notwendigkeit spezieller Kühlmittel und Rüstungen.

Aus Sicht eines Einkaufsleiters ist es wichtig, die Gesamtkosten des Eigentums zu berücksichtigen. Ein günstigeres 304-Teil könnte in einer korrosiven Umgebung vorzeitig ausfallen, was teure Ersatzteile und Ausfallzeiten verursacht. Daher ist die anfänglich höhere Investition in 316 auf lange Sicht wirtschaftlicher.

Tabelle: Typische Kostenfaktoren

| Kostenfaktor | 304 Edelstahl | 316 Edelstahl |

|---|---|---|

| Rohstoffkosten | Niedrig | Höher |

| Werkzeugkosten | Mäßig | Höher (aufgrund schnelleren Verschleißes) |

| Bearbeitungszeit | Kürzer | Länger (aufgrund langsamerer Vorschubgeschwindigkeiten) |

| Nachbearbeitungskosten | Mäßig (z. B. Passivierung) | Mäßig (z. B. kritische Passivierung) |

| Lebenszykluskosten (in korrosiven Umgebungen) | Potentiell höher aufgrund von Ausfällen | Potentiell niedriger aufgrund der Langlebigkeit |

Anwendungsfälle / Kundenreferenzen in der Praxis

Anwendungsfall 1: Anwendung von 304 Edelstahl

Ein Kunde wandte sich an uns für Komponenten für seine allgemeine industrielle Maschine – interne Wellen und Gehäuseteile, die in einer kontrollierten, nicht korrosiven Innenumgebung betrieben werden. Nach Überprüfung seiner Spezifikationen und seines Budgets empfahlen wir 304 Edelstahl. Die Hauptgründe waren Kosteneffizienz und gute mechanische Festigkeit.

Unsere CNC-Bearbeitungsexpertise mit 304 Edelstahl ermöglichte es uns, hochvolumige, präzise Teile effizient herzustellen und die gute Bearbeitbarkeit des Materials zu nutzen. Das Projekt wurde vorzeitig abgeschlossen, alle Maßtoleranzen und Oberflächenfinish-Anforderungen wurden erfüllt, was beweist, dass 304 das ideale CNC-Material für ihre Anwendung war.

Anwendungsfall 2: Anwendung von 316 Edelstahl

Ein weiterer Kunde, ein Hersteller medizinischer Geräte, benötigte hochpräzise, kleine Komponenten für ein neues chirurgisches Instrument. Diese Teile würden verschiedenen Sterilisationschemikalien und biologischen Flüssigkeiten ausgesetzt. Aufgrund der kritischen Natur der Anwendung und strenger FDA-Anforderungen an die Korrosionsbeständigkeit war 316L Edelstahl die vorgeschriebene Wahl.

Unsere Ingenieure entwickelten sorgfältig spezifische CNC-Bearbeitungsstrategien für 316 Edelstahl, nutzten Hochdruckkühlmittel und spezielle Hartmetallwerkzeuge, um Verfestigung zu steuern und eine außergewöhnliche Oberflächenintegrität zu gewährleisten. Trotz der Herausforderungen bei der Bearbeitung war die überlegene Korrosionsbeständigkeit von 316L unerlässlich, und die fertigen Teile bestanden alle Qualifikationstests, was den Wert der Expertenbearbeitung von 316 Edelstahl unterstreicht.

Entscheidungsrahmen: Welchen sollten Sie wählen?

Die richtige Auswahl des CNC-Materials zwischen 304 und 316 Edelstahl hängt von einem klaren Verständnis der Anforderungen Ihrer Anwendung, der Umweltbedingungen und des Budgets ab. Hier bei ly-machining begleiten wir unsere Kunden bei dieser entscheidenden Wahl.

Wählen Sie 304 Edelstahl, wenn Sie…

* Gute allgemeine Korrosionsbeständigkeit in atmosphärischen oder Süßwasserumgebungen benötigen.

* Mit einem engeren Budget arbeiten und Materialkosten optimieren möchten.

* Teile benötigen, die leicht formbar und schweißbar sind.

* Ihre Anwendung keine Exposition gegenüber Chloriden, starken Säuren oder hohen Temperaturen erfordert, die eine verbesserte Kriechfestigkeit benötigen.

* Höhere Bearbeitbarkeit für schnellere Produktionszyklen und geringere Werkzeugkosten in nicht kritischen Anwendungen schätzen.

Wählen Sie 316 Edelstahl, wenn Sie…

* Überlegene Korrosionsbeständigkeit benötigen, insbesondere gegen Lochfraß und Spaltkorrosion in chloridreichen Umgebungen (z.B. Marine, Küsten, Salzwasser).

* Ihre Anwendung der Exposition gegenüber starken Säuren, ätzenden Lösungen oder aggressiven Chemikalien ausgesetzt ist.

* Verbesserte Festigkeit und Stabilität bei hohen Temperaturen benötigen.

* Medizinische Implantate, pharmazeutische Geräte oder Lebensmittelverarbeitungsbestandteile herstellen, bei denen Hygiene und Beständigkeit gegen aggressive Reinigungsmittel oberste Priorität haben.

* Langfristige Leistung und Zuverlässigkeit gegenüber anfänglichen Material- und Bearbeitungskosten in kritischen Anwendungen priorisieren.

Fazit

Die Wahl zwischen 304 und 316 Edelstahl für CNC-Bearbeitung ist eine nuancierte Entscheidung, die stark von den einzigartigen Anforderungen Ihres Projekts abhängt. Während 304 eine kostengünstige Lösung mit guten allgemeinen Eigenschaften und leichter Bearbeitbarkeit bietet, zeichnet sich 316 durch seine überlegene Korrosionsbeständigkeit aus, insbesondere in anspruchsvollen Umgebungen, allerdings mit höheren Material- und Bearbeitungskosten.

Das Verständnis der spezifischen Leistungsunterschiede zwischen CNC-Bearbeitung von 304 Edelstahl und 316 Edelstahl ist entscheidend für eine erfolgreiche Produktentwicklung. Als führender Hersteller von Source-Komponenten verfügt ly-machining über die tiefgehende Expertise im Vergleich von Edelstahlbearbeitung und Materialauswahl für CNC, um Sie zu beraten. Bereit, Ihr nächstes CNC-Bearbeitungsprojekt mit dem richtigen Edelstahl zu optimieren? Kontaktieren Sie noch heute unser erfahrenes Engineering-Team für eine persönliche Materialberatung und ein transparentes Angebot. Nutzen Sie unsere tiefgehende technische Expertise und die Vorteile eines Source-Herstellers, um sicherzustellen, dass Ihre Teile von höchster Qualität sind und effizient sowie kostengünstig geliefert werden.

FAQ-Bereich

Was ist der Hauptunterschied zwischen 304 und 316 Edelstahl für CNC-Bearbeitung?

Der Hauptunterschied liegt in der chemischen Zusammensetzung, insbesondere der Zugabe von Molybdän in 316 Edelstahl. Dieses Molybdän verleiht 316 eine deutlich verbesserte Korrosionsbeständigkeit, insbesondere gegen Lochfraß und Spaltkorrosion in chloridreichen Umgebungen, was es ideal für marine oder chemische Anwendungen macht. Für CNC-Bearbeitung ist 316 im Allgemeinen widerstandsfähiger und neigt eher zum Arbeitshärten als 304, was speziellere Werkzeuge und langsamere Geschwindigkeiten erfordert.

Warum ist 316 Edelstahl schwieriger zu CNC-bearbeiten als 304?

316 Edelstahl enthält Molybdän, das seine Festigkeit und Zähigkeit erhöht, insbesondere bei hohen Temperaturen. Dies führt zu einer höheren Widerstandsfähigkeit gegen Verformung beim Schneiden, größerer Hitzeentwicklung und einer stärkeren Neigung zum Arbeitshärten. Diese Faktoren führen zu schnelleren Werkzeugverschleiß, schwierigeren Spansteuerung und erfordern oft reduzierte Schnittgeschwindigkeiten und Vorschubraten im Vergleich zur CNC-Bearbeitung von 304 Edelstahl.

Wann sollte ich für mein CNC-Projekt aus Kostengründen 304 anstelle von 316 wählen?

Sie sollten Edelstahl 304 wählen, wenn Ihre Anwendung keine aggressiven korrosiven Umgebungen umfasst, wie z.B. Kontakt mit Chloriden oder starken Säuren, und wenn allgemeiner atmosphärischer oder Süßwasser-Korrosionsschutz ausreichend ist. Seine geringeren Materialkosten und die relativ einfachere Bearbeitbarkeit machen es zu einer kostengünstigeren Option für Projekte, bei denen die überlegenen Eigenschaften von 316 nicht zwingend erforderlich sind, wodurch Ihre Materialauswahl für CNC aus Budgetgründen optimiert wird.