Stellen Sie sich einen Moment lang das völlig katastrophale Versagen eines optischen Geräts vor—ein entscheidendes Visier wird nutzlos, eine Mission ist gefährdet, Ruf und Ansehen werden unwiderruflich zerstört. Dieser erschreckende Ausblick, meine Freunde, beginnt oft nicht auf dem Schlachtfeld, sondern genau hier, in der Fabrik, speziell bei der CNC-Bearbeitung des Gehäuses des optischen Zielfernrohrs. Das Problem?

Ein gefährliches Missverständnis oder schlimmer noch, eine absichtliche Missachtung der wirklich unverzichtbaren, komplexen Prozessschritte. Es geht hier nicht nur um das Schneiden von Metall; es geht darum, die Seele der optischen Leistung zu formen. Und ohne eine sorgfältig ausgeführte Sequenz, die darauf ausgelegt ist, Risiken vorherzusehen und zu eliminieren, steht Ihr gesamtes Vorhaben am Rande des Scheiterns.

Für jeden, der sich im riskanten Terrain der Herstellung hochpräziser optischer Komponenten bewegt, ist das Ignorieren der granularen Details des CNC-Prozesses für Gehäuse von Zielfernrohren eine wirklich katastrophale Nachlässigkeit.

Unsere Fabrik in Shenzhen spezialisiert sich auf diese komplexen Herausforderungen und setzt eine strenge Sieben-Schritte-Methodik ein, die inhärente Risiken proaktiv neutralisiert und sowohl unübertroffene Qualität als auch die exakte Ausrichtung garantiert, die Ihre kritischen Anwendungen erfordern. Wir sprechen aus Erfahrung, nachdem wir die verheerenden Folgen von Abkürzungen miterlebt haben.

Schritt 1: Designüberprüfung & Materialauswahl für Gehäuse von Zielfernrohren

Von Anfang an ist die Designüberprüfung nicht nur eine Formalität; sie ist eine absolut grundlegende Wahrheit, eine erste Verteidigungslinie gegen drohende Katastrophen. Das Ignorieren dieser Phase oder das Überstürzen führt zu einer Kaskade von Fehlern im weiteren Verlauf. Wir müssen jede digitale Facette, jede winzige Kurve genau prüfen, denn die geometrischen Komplexitäten von Gehäusen für Zielfernrohre verzeihen keinen Fehler.

Umfassende CAD-Modellanalyse für optische Präzision

Man kann nicht einfach eine CAD-Datei laden und Wunder erwarten; eine tiefgehende, fast chirurgische Analyse ist unerlässlich. Es geht nicht nur darum, Maße zu überprüfen—obwohl diese in der Tat von größter Bedeutung sind. Es geht darum vorherzusagen, wie das Material unter Belastung reagieren wird, wie thermische Ausdehnung die Ausrichtung verfälschen wird und wo die strukturellen Schwächen, so subtil sie auch sein mögen, wirklich liegen. Dies zu vernachlässigen bedeutet, das Unglück herauszufordern.

Strategische Materialauswahl für optimale Haltbarkeit des Zielfernrohrs

Materialauswahl? Das ist keine Kleinigkeit, kein bloßer Warenkauf. Es stellt die erste und vielleicht wichtigste Entscheidung dar, die das endgültige Schicksal des optischen Geräts bestimmt. Schlecht wählen, und das gesamte Projekt, mit seinen strengen Leistungsanforderungen, wird unweigerlich scheitern. Es ist ein unglaublich törichter Fehler, diese entscheidende Phase zu unterschätzen.

Aluminiumlegierungen für leichte Gehäuse von Zielfernrohren

Aluminium Legierungen bieten zweifellos ein überzeugendes Gleichgewicht zwischen Stärke und Gewicht—ein verführerischer Vorschlag für viele optische Anwendungen. Aber hier liegt der Haken: Nicht alle Aluminium sind gleich, noch wird jede Legierung identisch auf die Strapazen des Mehrachsen-Bearbeitens oder die nachfolgenden Umweltbelastungen reagieren. Eine scheinbar kleine Fehleinschätzung hier führt zu verzogenen Teilen, beeinträchtigter struktureller Integrität und letztlich zu einem Produkt, das einfach nicht funktioniert.

Thermische Stabilität & Umweltresistenzfaktoren

Die thermische Stabilität des Materials ist für optische Anwendungen eine absolut unersetzliche Wahrheit. Was passiert, wenn Ihr sorgfältig bearbeitetes Gehäuse sich bei Temperaturschwankungen ausdehnt oder zusammenzieht? Fehljustierung. Katastrophale Fehljustierung. Dann ist da noch der unaufhörliche Angriff der Umweltresistenz—Korrosion, Oxidation, Verschleiß. Eine schwache Materialwahl lädt zu vorzeitigem Verfall ein; es ist eine Einladung zum operativen Versagen, nichts weniger.

Fortschrittliche Spannvorrichtungen & kundenspezifische Werkzeugaufbauten für CNC

Aber wirklich, wie kann man eine unvergleichliche Präzision vom Bearbeitungsprozess erwarten, wenn die Grundlage—die Spannvorrichtung—instabil ist? Hier scheitern viele Projekte auf unerklärliche Weise. Die sichere, wiederholbare Positionierung empfindlicher optischer Komponenten ist keine Empfehlung; sie ist eine absolute Voraussetzung für den Erfolg. Jede Abweichung hier wird Fehler im gesamten nachfolgenden Prozess propagieren und alle anderen Bemühungen zunichte machen.

Entwicklung proprietärer Spannvorrichtungen für sichere optische Bearbeitung

Eigene Spannvorrichtungen sind nicht nur ein Luxus; sie sind eine strategische Notwendigkeit. Allgemeine Spannmechanismen können die erforderliche Steifigkeit, Wiederholbarkeit oder die schonende Befestigung für Gehäuse von Zielfernrohren einfach nicht bieten.

Wir beobachten häufig unzureichende Spannvorrichtungen, die zu Vibrationen, Verformungen und einer unakzeptabel hohen Ausschussrate führen; man könnte zugestehen, dass die Branche manchmal diese grundlegende Realität nicht vollständig erfasst.

Spezialisierte Auswahl von Schneidwerkzeugen für hochwertige Gehäuseoberflächen

Dann, die Werkzeuge selbst! Ein wirklich katastrophales Ergebnis erwartet diejenigen, die glauben, dass jedes Schneidwerkzeug ausreicht. Für optische Gehäuse, mit ihren oft zerbrechlichen Geometrien und der Forderung nach makellosen Oberflächen, sind generische Werkzeuge ein unglaublich törichter Fehler. Die Wahl des Fräsers, seine Geometrie und Beschichtung müssen sorgfältig auf das Material und das gewünschte Finish abgestimmt werden.

Mikro-Korn-Hartmetallwerkzeuge für feine Details

Berücksichtigen Sie die mikroskopischen Anforderungen optischer Merkmale. Mikro-Korn-Hartmetallwerkzeuge, mit ihrer überlegenen Härte und Verschleißfestigkeit, werden zur absoluten Notwendigkeit.

Der Versuch, diese engen Toleranzen und spiegelähnlichen Oberflächen mit weniger zu erreichen, ist ein katastrophales Risiko. Das Risiko von Werkzeugverwindung, vorzeitigem Verschleiß und Oberflächenfehlern steigt exponentiell, was kostspielige Teile in Sekunden zerstört.

Optimierte Werkzeugwege für komplexe optische Geometrien

Außerdem ist der Werkzeugweg nicht nur eine Trajektorie; es ist ein sorgfältig choreografierter Tanz. Für komplexe optische Geometrien sind optimierte Werkzeugwege unerlässlich.

Falsche Sequenzierung, abrupte Richtungswechsel oder zu große Schrittüberlappungen erzeugen Spannungen, verursachen Schwingungen und hinterlassen eine miserable Oberflächenqualität. Dies ist eine Hauptursache für Ablehnungen, ein vollständig vermeidbares Unglück, wenn eine ordnungsgemäße Planung erfolgt wäre.

Schritt 3: Präzise CNC-Programmierung für optische Gehäuse

Seien wir ehrlich: Ein präzise gefertigtes Bauteil entsteht aus makellos erstelltem Code, nicht aus Hoffnung oder Vermutung. Fehlerhafte CNC-Programmierung ist ein stiller Attentäter, der im digitalen Bereich lauert und sich als teures, unbrauchbares physisches Bauteil manifestiert. Die Risiken sind enorm; sie umfassen alles von Materialverschwendung bis hin zu Maschinenschäden und vollständiger Verzögerung der Produktionszeitpläne.

CAM-Software-Programmierung für Mehrachsen-Bearbeitung von Gehäusen

Moderne optische Gehäuse erfordern Mehrachsen-Bearbeitung, eine enorme Herausforderung für CAM-Software-Programmierung. Die Komplexität, gleichzeitige Bewegungen über zahlreiche Achsen zu steuern, Kollisionen zu vermeiden und eine optimale Werkzeugaufnahme sicherzustellen, ist immens. Jeder Fehler in dieser Phase, auch klein, führt unweigerlich zu katastrophalen Kerben, unvollständigen Merkmalen oder vollständiger Zerstörung des Bauteils.

Simulation & Verifikation für fehlerfreie Produktion von optischen Gehäusen

Simulation und Verifikation sind keine optionalen Schritte; sie sind absolut notwendig, ein unerschütterliches Engagement, um kostspielige, vermeidbare Fehler zu verhindern. Das Überspringen dieser Phase ist ein unglaublich fahrlässiges Risiko. Das Erkennen von Programmfehlern in einer virtuellen Umgebung spart nicht nur Material, sondern auch wertvolle Maschinenzeit und verhindert die Produktion irreparabler Ausschüsse.

Kollisionsüberwachung & Materialabtragsanalyse

Das Risiko der Kollisionsüberwachung, oder vielmehr das Fehlen davon, darf nicht unterschätzt werden. Stellen Sie sich vor, ein Werkzeug stößt in eine Vorrichtung oder, schlimmer noch, in die Maschine selbst! Dann gibt es die Materialabtragsanalyse – entfernt das Programm tatsächlich Material wie vorgesehen? Eine unzureichende Analyse führt zu ineffizientem Schneiden, übermäßigem Werkzeugverschleiß und hoher Wahrscheinlichkeit, Teile zu produzieren, die einfach nicht den Spezifikationen entsprechen.

Optimierung der Zykluszeiten für die CNC-Gehäusefertigung

Die Optimierung der Zykluszeiten mag auf den ersten Blick eine Effizienzfrage sein, birgt jedoch auch inhärente Risiken. Zu aggressives Vorgehen kann die Oberflächenqualität beeinträchtigen, die Werkzeuglebensdauer verkürzen und die Wahrscheinlichkeit von Fehlern erhöhen. Das Finden dieses empfindlichen Gleichgewichts, um sowohl unnötige Verzögerungen als auch Qualitätsverluste zu vermeiden, ist eine ingenieurtechnische Kunst; es ist ein Balanceakt, bei dem ein Fehltritt finanzielle Verluste bedeutet.

Schritt 4: Effiziente Grobfräsoperationen im CNC-Bearbeitungsprozess

Der Grobfräsprozess ist trotz seines Namens alles andere als grob; er ist ein sorgfältig geplanter erster Angriff auf das Rohmaterial. Seine Auswirkungen zu unterschätzen, macht die nachfolgenden Feinbearbeitungsphasen zu einem unüberwindbaren Kampf gegen induzierte Spannungen und ungleichmäßige Materialverteilung. Hier beginnt die thermische Verformung wirklich ihr bösartiges Spiel.

Strategische Materialentfernung für initiale Gehäuseformen

Strategische Materialentfernung bei den ersten Formen ist von größter Bedeutung. Zu viel zu schnell, und innere Spannungen werden im Bauteil eingeschlossen, was zu Verformungen beim Finish-Schneiden führt. Zu wenig, und die Zykluszeiten steigen erheblich, was wertvolle Ressourcen verschwendet. Die Folgen einer schlecht durchdachten Grobfrässtrategie sind fast immer irreversibel und manifestieren sich in einem dimensionell instabilen Bauteil.

Wärmeverwaltung & Spannungsabbau beim CNC-Grobfräsen

Wärmeverwaltung und Spannungsabbau sind beim Grobfräsen absolut entscheidend. Das Bearbeiten erzeugt Hitze, und übermäßige, unkontrollierte Hitze kann die Mikrostruktur des Materials unwiderruflich verändern, was zu Restspannungen führt. Dies zu ignorieren ist, als würde man eine tickende Zeitbombe im Bauteil setzen, die seine langfristige Leistung und Stabilität beeinträchtigen könnte.

Balance zwischen Geschwindigkeit & Vorschub für Gehäuse-Grobfräsen

Das Gleichgewicht zwischen Geschwindigkeit und Vorschub in dieser Phase ist ein nuanciertes, risikoreiches Spiel. Zu schneller Vorschub bei unzureichender Geschwindigkeit führt zu hohen Werkzeugbelastungen und potenziellem Werkzeugbruch – ein wirklich katastrophales Szenario. Andererseits, bei zu langsamer Bearbeitung, schmilzt man das Material, was mehr Hitze und Spannungen induziert. Es ist ein Balanceakt; Erfolg hängt von tiefgreifender, empirisch gewonnener Expertise ab.

Kühlstrategien zur Erhaltung der Materialintegrität

Und Kühlstrategien! Sie sind unverzichtbar, werden aber oft übersehen. Effektive Kühlschmierstoffanwendung ist nicht nur eine Frage der Schmierung; es geht darum, Hitze schnell aus der Schneidzone abzuleiten, den Spanabtransport aufrechtzuerhalten und die inhärente Integrität des Materials zu bewahren. Ein Versagen hier ist eine offene Einladung für thermische Verzerrungen, Oberflächenhärtung und Werkzeugverschleiß.

Schritt 5: Hochpräzises Finish von optischen Gehäusen

Jetzt, der wahre Test der Präzision: die Finish-Bearbeitung. Diese Phase ist unerbittlich und erfordert absolute Meisterschaft. Fehler hier – egal welcher Art – beeinträchtigen direkt die funktionale Leistung des optischen Geräts und machen alle vorherigen Bemühungen nutzlos. Es geht nicht nur um Ästhetik; es geht um die Physik des Lichts.

Erreichen kritischer Toleranzen für optische Ausrichtung & Passung

Das Erreichen kritischer Toleranzen für optische Ausrichtung und Passung ist ehrlich gesagt der entscheidende Moment. Hier sprechen wir von Mikrometern, manchmal sogar Sub-Mikrometer, wobei die kleinste Abweichung einen vollständigen optischen Ausfall bedeutet. Ein Mangel an absoluter Präzision führt zu Bildverzerrungen, schlechtem Lichtdurchlass und einem unbrauchbaren Produkt; es ist ein unglaublich törichter Fehler, dies zu unterschätzen.

Herausragende Oberflächenfinish-Anforderungen für die Leistung des Gehäuses

Die Anforderungen an die Oberflächenqualität für die Gehäuseleistung sind äußerst streng, und das aus gutem Grund. Eine raue Oberfläche ist nicht nur unattraktiv; sie verursacht Blendung, streut Licht und verhindert eine effektive Beschichtungsadhäsion. Dies kann ein optisches System lähmen, unabhängig davon, wie perfekt die internen Elemente ausgerichtet sind.

Mikro-Finish-Techniken zur Reduktion von Blendung

Mikro-Finish-Techniken sind absolut notwendig, um Blendung zu reduzieren. Es handelt sich um kontrollierte Abrasion, Polieren und spezielle Schleifverfahren, die die Oberflächenrauheit auf wenige Nanometer verringern. Ohne diese sorgfältige Behandlung verschlechtern interne Reflexionen die Bildqualität und verwandeln ein Präzisionsinstrument in einen aufgeblasenen Briefbeschwerer.

Aufrechterhaltung von Geometrischer Toleranz- und Passungskontrolle (GD&T)

Die Einhaltung der Geometrischen Toleranz- und Passungskontrolle (GD&T) ist kein Vorschlag; es ist ein unverrückbares Gesetz in der Präzisionsfertigung. Jede GD&T-Angabe, egal wie obskur, definiert eine kritische funktionale Beziehung. Das Nichtbeachten dieser Spezifikationen führt zu Teilen, die nicht richtig zusammenpassen, nicht wie vorgesehen funktionieren und eine erstaunliche Menge an Ausschuss erzeugen. Dies ist eine Hauptursache für tiefgreifende, operative Enttäuschungen.

Schritt 6: Nachbearbeitung für verbesserte Gehäusedauerhaftigkeit

Der Weg endet nicht, wenn das Schneiden aufhört; tatsächlich entstehen neue Gefahren, wenn Nachbearbeitungen nicht mit größter Sorgfalt durchgeführt werden. Hier wird die Widerstandsfähigkeit des Bauteils, seine langfristige Integrität, wirklich gefestigt – oder, im schlimmsten Fall, katastrophal versagt.

Sorgfältiges Entgraten und Reinigen von CNC-gefertigten Gehäusen

Sorgfältiges Entgraten und Reinigen sind keine optionalen Aufgaben; sie sind absolut unerlässlich für die Zuverlässigkeit der Komponenten. Jeder verbleibende Grat, egal wie winzig, kann optische Elemente lockern, kontaminieren oder empfindliche Mechanismen stören. Und Partikel? Ein einzelner Fleck kann eine Linse ruinieren, wodurch diese Phase kritisch, fast heilig wird.

Spezialisierte Oberflächenbehandlungen zum Schutz von Optikern

Spezialisierte Oberflächenbehandlungen sind genau das, was ein reines maschinell gefertigtes Teil zu einem langlebigen, hochleistungsfähigen optischen Gehäuse macht. Ohne sie bleibt die Komponente anfällig, den Elementen ausgesetzt und von Natur aus anfällig für schnelle Verschlechterung. Hier wird die Langlebigkeit entweder geschmiedet oder tragisch vergeudet.

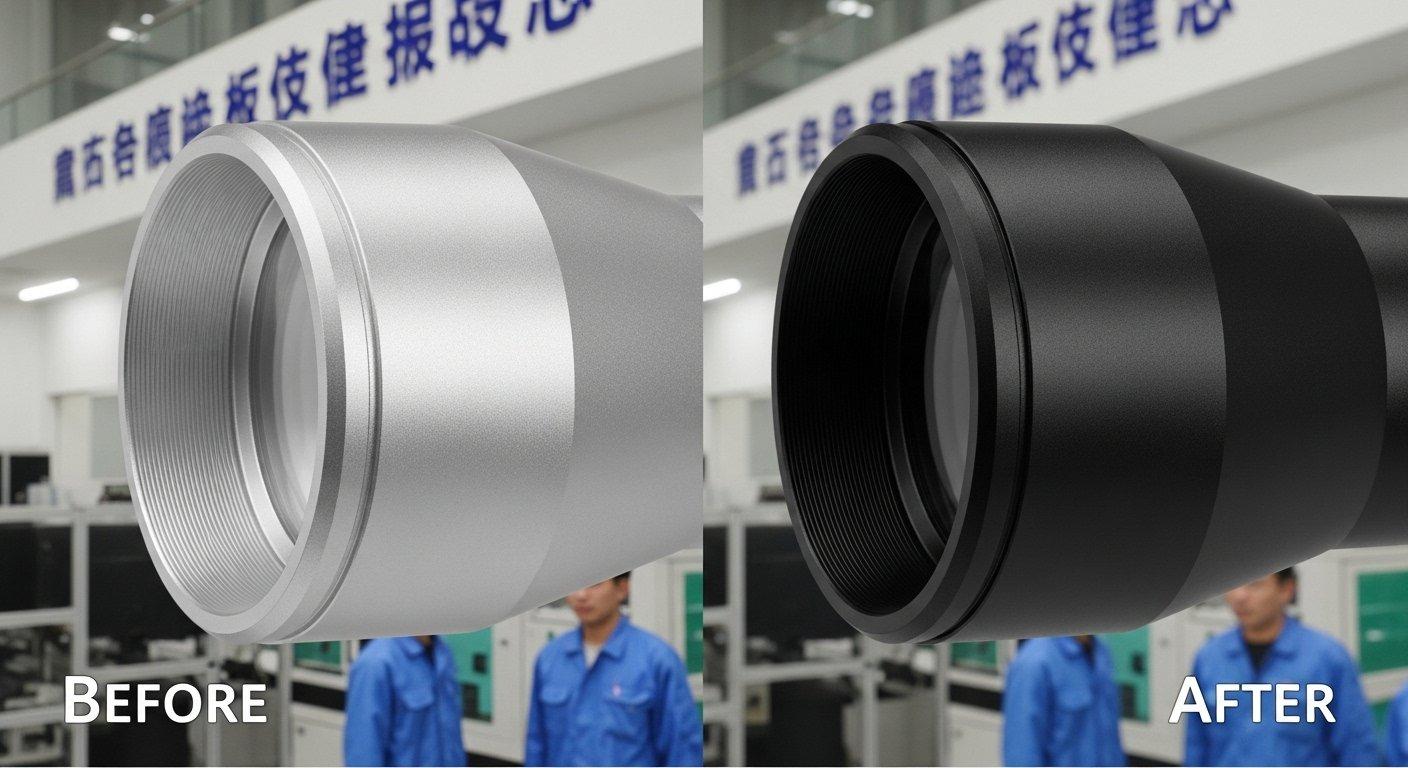

Eloxieren für Korrosionsbeständigkeit und ästhetische Oberfläche

Eloxieren für Aluminium-Objektivgehäuse ist eine wesentliche Schutzmaßnahme. Es geht nicht nur um die Farbe; es geht darum, eine harte, korrosionsbeständige Oxidschicht zu schaffen, die die Lebensdauer des Teils erheblich verlängert. Das Überspringen dieses Schrittes bedeutet, das rohe Aluminium ungeschützt zu lassen, was schnelle Oxidation fördert und sowohl die Funktion als auch das Erscheinungsbild erheblich verschlechtert.

Chemische Umwandlungsbeschichtungen zur Leistungssteigerung

Chemische Umwandlungsbeschichtungen, wie Chromatkonversion, bieten eine alternative oder ergänzende Schutzschicht, insbesondere dort, wo elektrische Leitfähigkeit oder bestimmte Haftungseigenschaften erforderlich sind. Diese Optionen zu übersehen, kann dazu führen, dass wichtige sekundäre Funktionen beeinträchtigt werden, wodurch die Leistung eingeschränkt wird – ein vollständig vermeidbarer Fehler.

Schritt 7: Gründliche Qualitätskontrolle & Endmontage der Teile

Ehrlich gesagt, wenn die Qualitätskontrolle weniger als streng ist, werden alle vorherigen Bemühungen zu einem wirklich katastrophalen Aufwand an Zeit und Ressourcen. Dieses letzte Tor ist der Punkt, an dem Integrität entweder bestätigt wird oder grundlegende Mängel—hoffentlich—aufgedeckt werden, bevor sie den Kunden erreichen, bevor sie unseren Ruf unwiderruflich schädigen, bevor sie kritische Anwendungen untergraben.

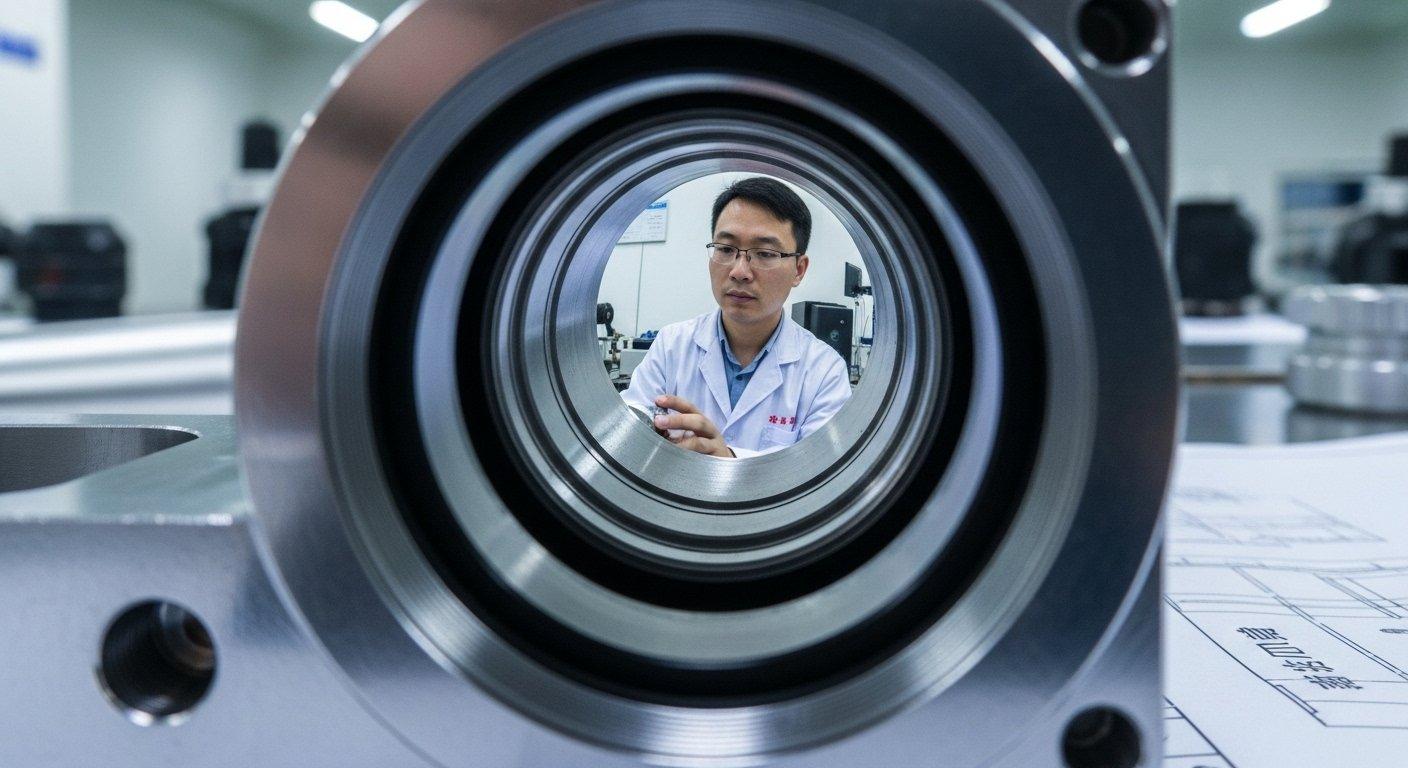

Umfassende CMM- und optische Inspektion von Umfangsmerkmalen

Umfassendes Koordinatenmessgerät (CMM) Messung Maschinen- und optische Inspektion sind absolut verpflichtend—ohne Wenn und Aber. Für die Ausrichtung unerlässlich, erfüllt die Koordinatenmessmaschine ihre sorgfältige Aufgabe. Ohne diese fortschrittlichen Messtechnologien wird die Überprüfung der kritischen Abmessungen und geometrischen Genauigkeit optischer Merkmale zu einer hoffnungsvollen Schätzung, was man zugeben muss, in diesem Bereich völlig inakzeptabel ist.

Funktionstests & Endmontage für optimale Leistung

Funktionstests sind nicht nur ein Häkchen auf einem Formular; sie sind die ultimative Validierung. Passt das Gehäuse wirklich nahtlos zusammen? Behält es seine Integrität unter simulierten Betriebsbelastungen? Das Scheitern hier ist eine direkte Anklage gegen den gesamten vorherigen Prozess. Dann muss die Endmontage, ein empfindlicher Tanz der Präzision, sicherstellen, dass jede Komponente perfekt passt, ohne übermäßigen Stress zu verursachen.

Überprüfung kritischer Maße und geometrischer Genauigkeit

Die Überprüfung kritischer Maße und geometrischer Genauigkeit ist hier von größter Bedeutung. Wir stellen oft fest, dass selbst winzige Abweichungen, die eine weniger strenge Inspektion bestehen könnten, verheerende Auswirkungen auf die optische Leistung haben. Diese Phase ist daher der Moment, in dem wir sorgfältig nach möglichen Fehlern suchen, nach kleinen Unvollkommenheiten, die die Funktionalität beeinträchtigen könnten.

Verpackungs- und Versandprotokolle für hochwertige Teile

Und die letzte Meile—Verpackung und Lieferung! Ein perfekt gefertigtes, sorgfältig geprüftes Teil kann beim Transport trotzdem beschädigt werden. Robuste, schützende Verpackungsprotokolle sind unerlässlich; sie sind die letzte Barriere gegen physischen Schaden, Feuchtigkeit und Kontamination. Alles andere als vorbildliche Sorgfalt hier ist ein unglaublich törichter Fehler, der alle vorherigen Bemühungen zunichte macht. Was für eine katastrophale Verschwendung, wirklich.

Fallstudie: Überwindung von Risiken bei der Mikro-Feature-Bearbeitung

Wir standen einst vor einer wirklich gewaltigen Herausforderung: Ein Kunde benötigte ein Gehäuse für ein optisches Spektrum mit einer internen Mikro-Feature, einer Ausrichtungsnut von nur 0,5 mm Breite mit einer Toleranz von +/- 0,005 mm, die für die Integrität des Lichtwegs entscheidend ist. Ihr vorheriger Lieferant hatte Schwierigkeiten, konstant Teile mit unakzeptablem Grat und inkonsistenten Nutbreiten zu produzieren, was zu einer äußerst katastrophalen Ablehnungsrate von 70% führte. Das gesamte Projekt stand auf dem Spiel, und ehrlich gesagt drohte ein katastrophaler Misserfolg.

Unser Ingenieurteam identifizierte nach einer sorgfältigen Designüberprüfung sofort das Hauptrisiko: unzureichige Werkzeugsteifigkeit und einen nicht optimierten Werkzeugweg auf diesem äußerst kleinen Maßstab. Wir entwickelten eine proprietäre, vakuumunterstützte Vorrichtung, die Mikro-Vibrationen eliminierte, und entwickelten dann eine maßgeschneiderte, einkristalline Diamant-Mikrofräse—ja, Diamant—speziell für diese einzigartige Geometrie. Unsere CAM-Programmierer simulierten den Prozess sorgfältig, optimierten Geschwindigkeiten und Vorschub, um Werkzeugverwindung oder Materialrissbildung zu verhindern.

Das Ergebnis? Unsere erste Charge erreichte 100%-Akzeptanz, jedes einzelne Teil erfüllte die strengen Toleranzen. Der Grat wurde vollständig eliminiert, die Nut-Konsistenz war makellos, und der Kunde, dessen Projekt am Rande des Scheiterns stand, erreichte schließlich die gewünschte optische Leistung. Dies zeigte nicht nur unsere Fähigkeit, sondern auch unser absolutes Engagement für Risikominderung und technische Exzellenz; es war auf seine Weise ein inspirierendes Wunder.

Die Gefahren der Unterschätzung der CNC-Genauigkeit

Schauen Sie, die Realität ist folgende: Die sieben Kernschritte von CNC-Bearbeitung für Gehäuse von optischen Spektren sind nicht nur eine prozedurale Checkliste. Jede Phase stellt, isoliert betrachtet, ein Minenfeld potenzieller Fehler dar, eine wahre Herausforderung an die Ingenieurskunst.

Eine Behandlung dieser Schritte mit weniger als absoluter, unerschütterlicher Hingabe ist eine Einladung zum Katastrophenfall, eine Gefährdung der Funktionalität Ihres optischen Geräts. Wir bei ly-machining sind grundsätzlich der Überzeugung, dass das Vernachlässigen auch nur einer dieser Phasen ein unglaublich törichter Fehler ist, voller Gefahren.

Unser Engagement für rigorose Analyse, fortschrittliches Werkzeug, sorgfältige Programmierung und unerschütterliche Qualitätskontrolle ist nicht nur eine Präferenz; es ist ein Schutzschild gegen die inhärenten Risiken in der präzisen optischen Fertigung. Wir verstehen die hohen Einsätze, die damit verbunden sind, die absolut unersetzliche Wahrheit, dass die optische Leistung von der Integrität des Gehäuses abhängt. Wir dürfen niemals das Potenzial für Fehler übersehen.

Artikelzusammenfassung: Risikominderung bei der Herstellung optischer Gehäuse

Der Weg der CNC-Bearbeitung von Gehäusen für optische Spektren, wie in diesen sieben Kernschritten beschrieben, ist voller potenzieller Fallstricke. Von anfänglichen Designfehlern und unzureichenden Materialauswahlen bis hin zu kritischen Fehlern bei Vorrichtungen, Programmierung und Oberflächenbearbeitung birgt jede Phase erhebliche Risiken, die die optische Präzision und Haltbarkeit beeinträchtigen können.

Sorgfältige Nachbearbeitungen nach der Bearbeitung und strenge Qualitätskontrollen sind absolut unerlässlich, um katastrophale Ausfälle zu vermeiden, was die Notwendigkeit unübertroffener technischer Expertise und eines unerschütterlichen Engagements für Prozessintegrität unterstreicht.

Häufig gestellte Fragen zur CNC-Bearbeitung von Gehäusen für optische Spektren

Warum sind maßgeschneiderte Vorrichtungen entscheidend?

Maßgeschneiderte Vorrichtungen sind absolut entscheidend, weil generische Spannmethoden einfach nicht die Steifigkeit und Wiederholbarkeit bieten können, die für die ultra-hohe Präzision bei Gehäusen für optische Spektren erforderlich sind. Unzureichende Vorrichtungen führen zu Schwingungen, Verformungen der Teile und letztlich zu einer unakzeptabel hohen Ausschussrate. Es ist ein grundlegender Schutz gegen weit verbreitete Bearbeitungsfehler.

Welche Risiken mindert die Eloxierung?

Die Eloxierung mindert vor allem die schweren Risiken von Korrosion und Verschleiß bei Aluminiumgehäusen für optische Spektren. Ohne diese entscheidende Oberflächenbehandlung, bleibt das rohe Aluminium anfällig, was zu schneller Oxidation und einer wirklich katastrophalen Verschlechterung sowohl der strukturellen Integrität als auch des ästhetischen Finishs des Bauteils führt.

Wie sorgt die Koordinatenmessmaschine (CMM) für Qualität?

Die CMM erfüllt ihre sorgfältige Aufgabe, indem sie kritische Maße und geometrische Genauigkeit des Gehäuses für das optische Spektrum präzise überprüft, oft auf Mikrometer-Ebene. Diese umfassende Inspektion stellt sicher, dass alle GD&T-Spezifikationen erfüllt werden, und erkennt proaktiv kleinste Abweichungen, die zu katastrophaler optischer Fehljustierung oder Montagefehlern führen könnten.