Präzisions-CNC-Bearbeitung für Drohnen-Gimbale

Die Herstellung hochleistungsfähiger Drohnen-Gimbale stellt eine enorme Herausforderung dar, die Konstruktionsingenieure und Beschaffungsmanager oft vor die Aufgabe stellt, Kompromisse zwischen Komponentengewicht, struktureller Steifigkeit und der schwer fassbaren Suche nach absoluter Präzision abzuwägen. Die Komplexität dieser komplexen Mechanismen erfordert einen Fertigungsprozess, der exakte digitale Entwürfe in greifbare, perfekt ausbalancierte physische Teile umsetzen kann, ohne Kompromisse einzugehen.

Die Folgen selbst geringfügiger Fertigungsfehler bei Gimbal-Komponenten sind tiefgreifend und wirken sich direkt auf die Stabilität der Drohne, die Bildklarheit und die allgemeine Betriebssicherheit aus.

Verwaschene Aufnahmen, Sensorschwankungen und vorzeitiger mechanischer Verschleiß sind häufige Konsequenzen von Teilen, die strenge dimensionale und geometrische Toleranzen nicht erfüllen, was letztlich den Erfolg der Mission und den Ruf des Produkts gefährdet. Traditionelle Bearbeitungsmethoden reichen oft nicht aus, was zu übermäßigem Materialverschwendung, verlängerten Lieferzeiten und einer Unfähigkeit führt, komplexe Merkmale konsequent zu reproduzieren, was die Entwicklungskosten und -frustrationen erheblich erhöht.

Durch die sorgfältige Integration fortschrittlicher CNC-Bearbeitung Technologien mit einem tiefen Verständnis von Werkstoffwissenschaft und Design for Manufacturability ist es möglich, diese Herausforderungen in einen Wettbewerbsvorteil zu verwandeln und sicherzustellen, dass jede Gimbal-Komponente zu einer unvergleichlichen Drohnenleistung und operativen Exzellenz beiträgt.

Fortschrittliche CNC-Bearbeitung ist die endgültige Lösung, um komplexe Drohnen-Gimbal-Designs in hochleistungsfähige, präzise gefertigte Komponenten umzuwandeln.

Verstehen des Designs von Drohnen-Gimbalen und die Kernherausforderungen

Das Design eines Drohnen-Gimbals erfordert eine sorgfältige Balance zahlreicher kritischer Parameter, die direkt seine Leistung beeinflussen. Ingenieure müssen mit dem grundlegenden Bedarf an leichten Strukturen umgehen, während sie gleichzeitig überlegene Steifigkeits- und Dämpfungseigenschaften sicherstellen, um die Stabilität der Kamera oder des Sensors unter dynamischen Flugbedingungen zu gewährleisten. Dieses empfindliche Gleichgewicht bildet die Grundlage für einen erfolgreichen Gimbal-Betrieb.

Wesentliche Materialien für Hochleistungs-Drohnen-Gimbale

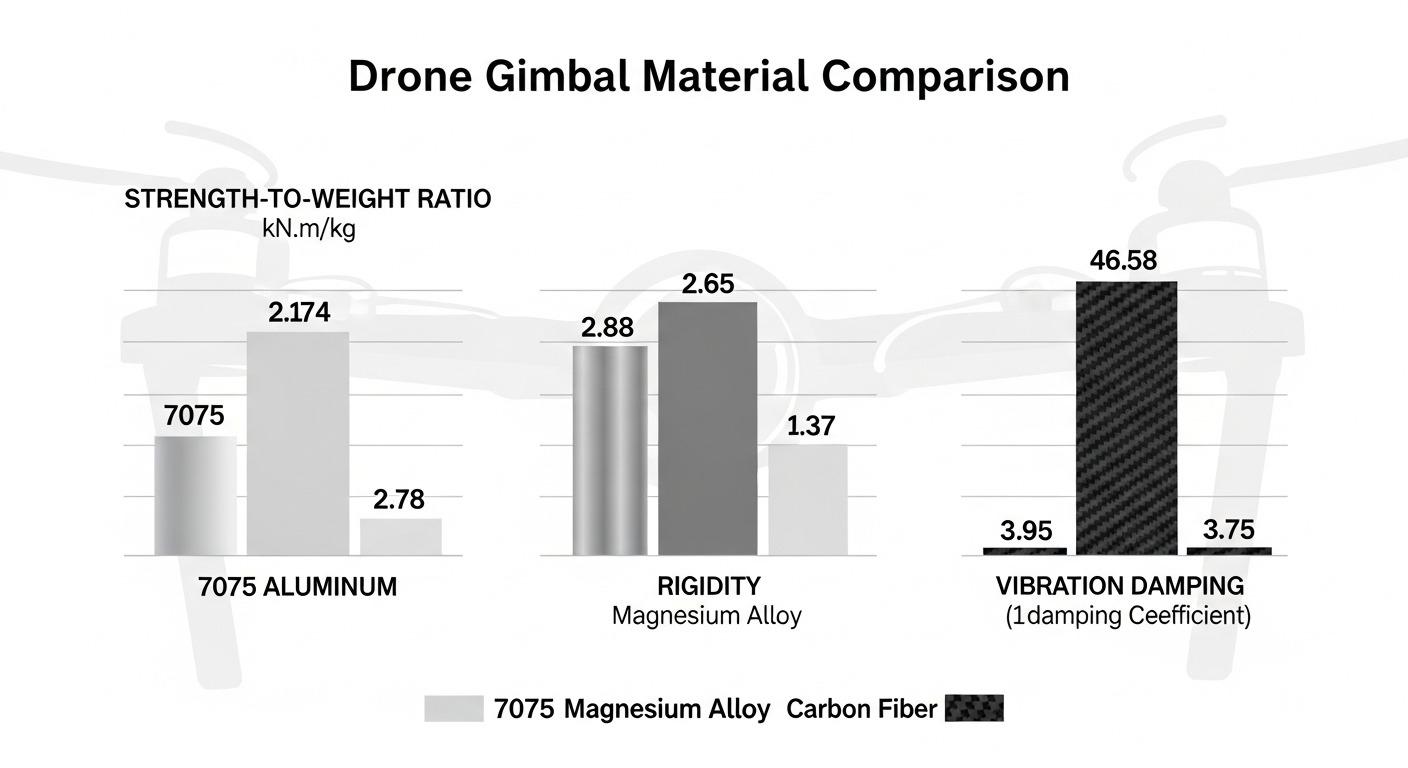

Die Materialauswahl ist entscheidend für die Komponenten des Drohnen-Gimbals, da sie das Verhältnis von Festigkeit zu Gewicht, Vibrationsdämpfung und die Gesamtlebensdauer bestimmt. Das optimale Material trägt direkt zu längeren Flugzeiten und einer verbesserten Nutzlastkapazität bei, was entscheidende Faktoren in Drohnenanwendungen sind.

Leichte Legierungen für die Bearbeitung von Drohnen-Gimbalen

Hochfeste Aluminium Legierungen, wie 7075 und 6061, werden häufig aufgrund ihrer hervorragenden Festigkeit-zu-Gewicht-Eigenschaften und Bearbeitbarkeit ausgewählt. Magnesiumlegierungen bieten ebenfalls erhebliche Gewichtsersparnisse, erfordern jedoch spezielle Bearbeitungserwägungen aufgrund ihrer Reaktivität.

Tabelle 1: Eigenschaften leichter Legierungen

| Legierungstyp | Wichtigster Vorteil | Dichte (g/cm³) | Spezifische Festigkeit | Bearbeitbarkeit |

|---|---|---|---|---|

| 7075-T6 Al | Hohe Festigkeit | 2.81 | Sehr Hoch | Gut |

| 6061-T6 Al | Gute Schweißbarkeit/Kosten | 2.70 | Hoch | Ausgezeichnet |

| AZ91D Mg | Ultraleichtgewicht | 1.81 | Hoch | Gut |

Hochleistungsverbundwerkstoffe in Gimbal-Herstellung

Obwohl sie nicht im traditionellen Sinne direkt CNC-bearbeitet werden, werden fortschrittliche Verbundstoffe wie kohlefaserverstärkte Polymere (CFRP) zunehmend für bestimmte strukturelle Elemente von Gimbals verwendet. Diese Materialien bieten außergewöhnliche Steifigkeit und geringes Gewicht, was oft eine präzise Nachbearbeitung der angeschlossenen metallischen Schnittstellen erfordert.

Navigation durch komplexe Geometrien & enge Toleranzen

Drohnen-Gimbals zeichnen sich durch ihre komplexen, oft dünnwandigen Geometrien und die Notwendigkeit äußerst enger Toleranzen aus. Diese Merkmale sind entscheidend für eine reibungslose, spielfreie Bewegung und die präzise Positionierung von Sensoren. Um solche Präzision zu erreichen, sind fortschrittliche Fertigungstechnologien und strenge Prozesskontrollen erforderlich.

Ausgleich zwischen Gimbal-Größe, Gewicht und Steifigkeitsanforderungen

Die kompakte Bauweise von Drohnen-Gimbals erfordert innovative Konstruktionslösungen, um Größe und Gewicht zu minimieren, ohne die Steifigkeit zu beeinträchtigen. Dies beinhaltet oft komplexe innere Strukturen und dünnwandige Sektionen, die erhebliche Herausforderungen für herkömmliche Bearbeitungsmethoden darstellen.

Tabelle 2: Konstruktionsparameter für die Gimbal-Optimierung

| Parameter | Konstruktionsziel | Bearbeitungsherausforderung |

|---|---|---|

| Größe | Kompakte Bauform | Zugang für Werkzeuge |

| Gewicht | Maximierung der Flugzeit | Stabilität der Dünnwandigkeit |

| Steifigkeit | Minimierung der Durchbiegung | Materialintegrität |

| Dämpfung | Vibrationsreduzierung | Materialeigenschaften |

Berücksichtigung der dynamischen Lastanforderungen für Gimbale

Während des Fluges sind Gimbale verschiedenen dynamischen Belastungen ausgesetzt, einschließlich Vibrationen, Beschleunigungen und Aufprällen. Komponenten müssen so gestaltet und bearbeitet werden, dass sie diesen Kräften ohne Verformung oder Ermüdung standhalten, um langfristige Zuverlässigkeit und stabile Leistung zu gewährleisten.

Kerntechnologien in der CNC-Bearbeitung von Drohnen-Gimbalen

Die Beherrschung der Komplexität bei der Herstellung von Drohnen-Gimbalen hängt davon ab, modernste CNC-Technologien zu nutzen. Diese fortschrittlichen Fähigkeiten ermöglichen die präzise Umsetzung komplexer Designs, die über die Möglichkeiten weniger anspruchsvoller Bearbeitungsverfahren hinausgehen, und gewährleisten höchste Qualitäts- und Leistungsstandards.

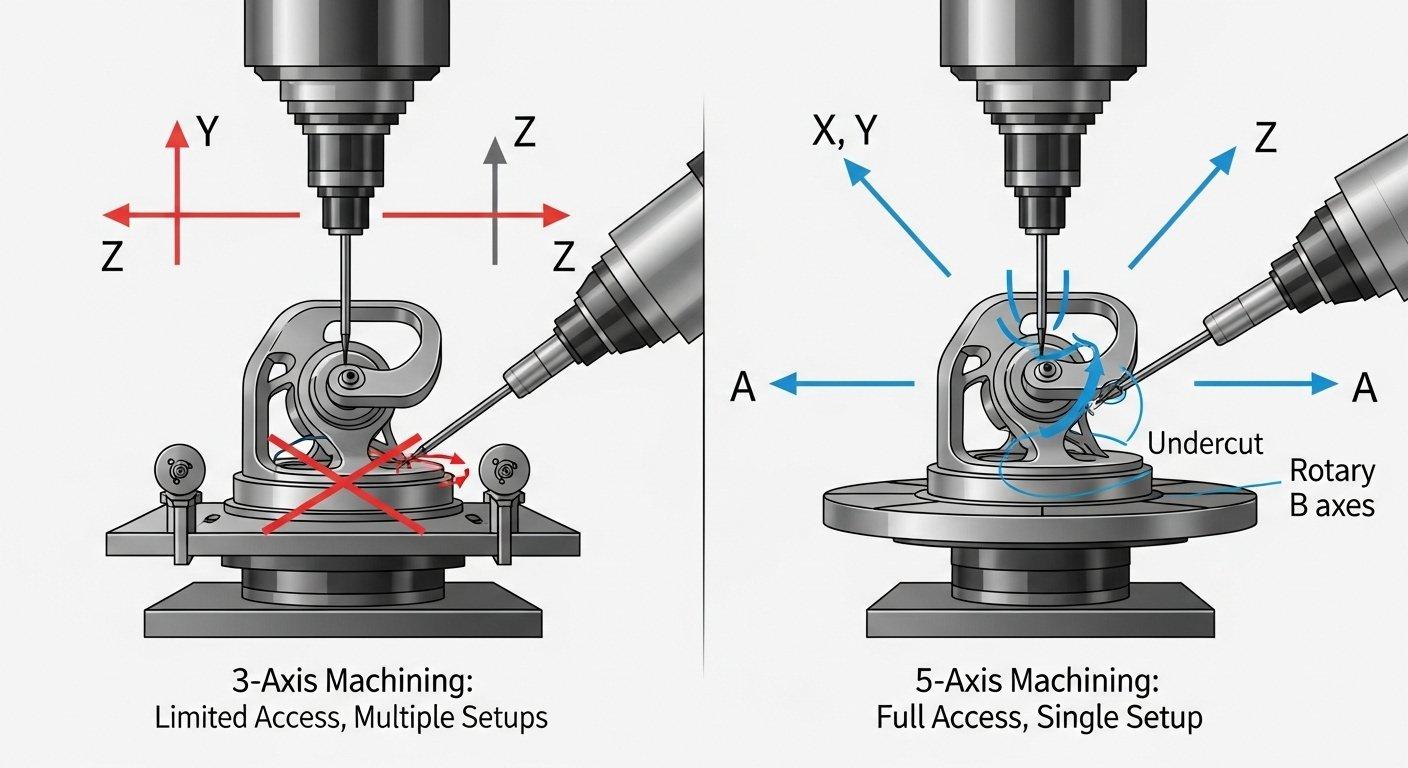

Fortschrittliche Multi-Achsen-CNC für Gimbal-Genauigkeit

Multi-Achsen-CNC-Bearbeitung, insbesondere 5-Achs Fähigkeiten, ist unerlässlich für die Herstellung der komplexen, konturierten Oberflächen und Untercutts, die in Gimbal-Designs üblich sind. Diese Technologie reduziert den Bedarf an mehreren Rüstvorgängen erheblich, wodurch Genauigkeit und Konsistenz verbessert werden.

Nutzung der 5-Achsen-Bearbeitung für komplexe Gimbal-Teile

5-Achsen-CNC-Bearbeitung ermöglicht es, das Schneidwerkzeug aus nahezu jedem Winkel an ein Bauteil heranzuführen, was die Herstellung hochorganischer Formen und Merkmale in einer einzigen Einrichtung ermöglicht. Diese Fähigkeit ist entscheidend, um die Materialentfernung zu optimieren und gleichzeitig die strukturelle Integrität dünnwandiger Gimbal-Komponenten zu bewahren.

Optimierung von Werkzeugen & Spannvorrichtungen für empfindliche Gimbale

Angesichts der empfindlichen Natur und der komplexen Geometrien von Gimbal-Teilen sind spezielle Werkzeuge und maßgeschneiderte Spannvorrichtungen unerlässlich. Hochpräzise Mikrowerkzeuge, kombiniert mit robusten, aber schonenden Spannlösungen, verhindern Verzerrungen und gewährleisten eine genaue Merkmalserstellung.

Tabelle 3: Spezialisierte Werkzeuge für die Gimbal-Bearbeitung

| Werkzeugtyp | Anwendungsbereich | Vorteil |

|---|---|---|

| Mikro-Endmill | Feine Details, Kleine Radien | Hohe Präzision bei komplexen Merkmalen |

| Kugelkopffräser | Konturierte Oberflächen, Glatte Oberflächen | Exzellente Oberflächenqualität bei 3D-Formen |

| Kundenspezifische Einsätze | Einzigartige Materialabtragung | Maßgeschneiderte Effizienz und Oberflächengüte |

Erzielung von ultrahoher Oberflächengüte und Genauigkeit

Die funktionelle Leistung eines Gimbals wird stark von der Oberflächengüte und der Maßgenauigkeit seiner Komponenten beeinflusst. Glatte Oberflächen reduzieren die Reibung in beweglichen Teilen, während enge Toleranzen Spiel verhindern und eine präzise Ausrichtung gewährleisten.

Kritische Nachbearbeitungstechniken für Gimbal-Komponenten

Über die Bearbeitung hinaus werden verschiedene Nachbearbeitungstechniken eingesetzt, um die Leistung von Gimbal-Komponenten zu verbessern. Dazu gehören Präzisionsentgratung, Vibrationsschleifen zur Oberflächenveredelung und Anodisierung oder andere Beschichtungen zur Erhöhung der Härte, Korrosionsbeständigkeit und des ästhetischen Reizes.

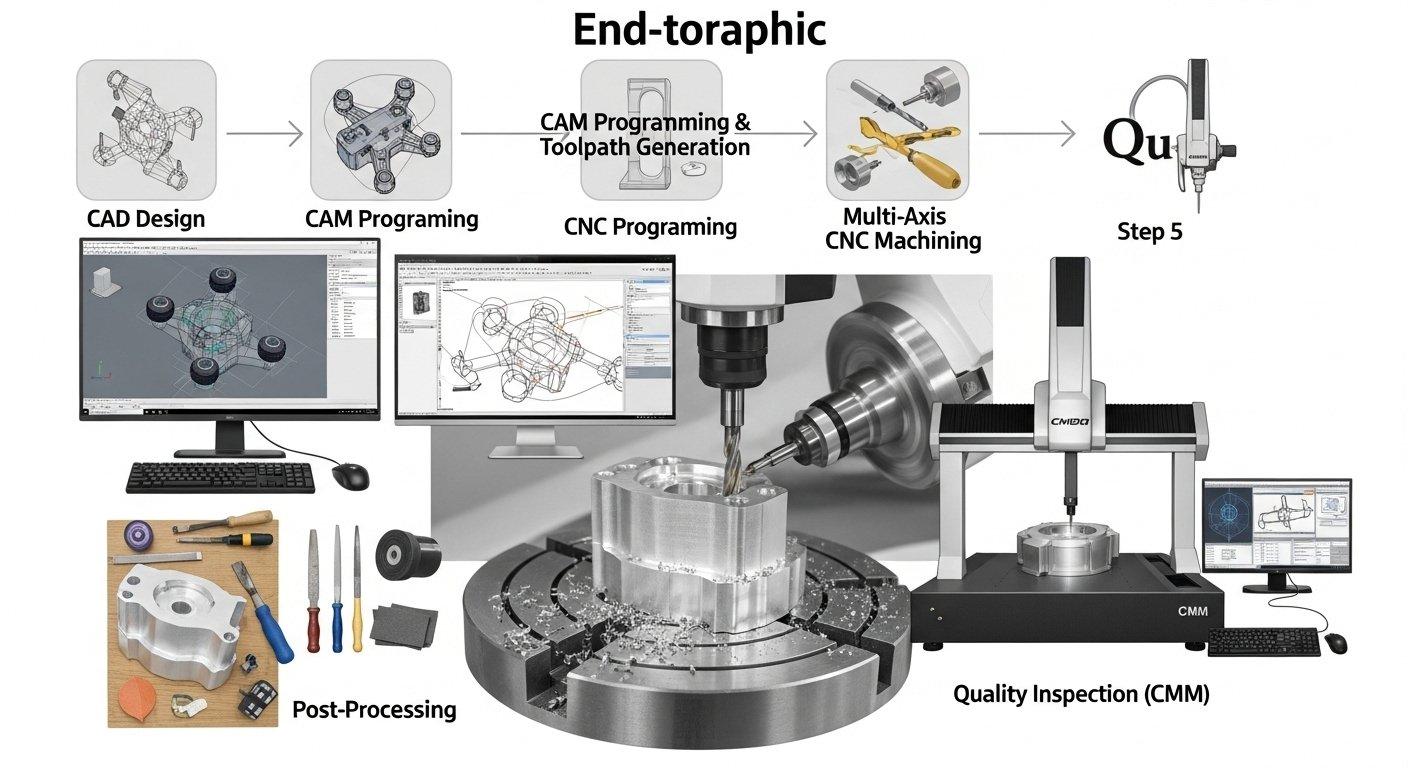

Strenge Messtechnik und Qualitätskontrolle für Gimbals

Die Aufrechterhaltung der außergewöhnlich engen Toleranzen, die für Gimbals erforderlich sind, erfordert einen robusten Qualitätskontrollrahmen. Dies beinhaltet den umfangreichen Einsatz von Koordinatenmessgeräten Messung Maschinen (KMGs), optischen Komparatoren und Oberflächenrauheitsmessgeräten, um jede kritische Abmessung und jedes Merkmal zu überprüfen.

Der CNC-Bearbeitungsprozess: Vom Design zum fertigen Produkt

Der Weg von einem konzeptionellen Design zu einer voll funktionsfähigen Drohnen-Gimbal-Komponente ist ein systematischer Prozess, der in jeder Phase sorgfältig gesteuert wird. Dieser umfassende Ansatz stellt sicher, dass jedes gefertigte Teil die höchsten Standards an Qualität, Leistung und Zuverlässigkeit erfüllt.

Design for Manufacturability (DFM) für Drohnen-Gimbals

Die Integration von Design for Manufacturability (DFM)-Prinzipien frühzeitig im Entwicklungszyklus ist entscheidend für eine effiziente und kostengünstige Gimbal-Produktion. Dieser kollaborative Ansatz minimiert potenzielle Fertigungsprobleme und optimiert das Design für die gewählten Bearbeitungsprozesse.

Kollaborative Designoptimierung für Gimbal-Effizienz

In enger Zusammenarbeit mit Kunden bietet unser Engineering-Team DFM-Feedback und schlägt Designänderungen vor, die die Bearbeitbarkeit verbessern, Materialverschwendung reduzieren und die Komponentenleistung verbessern. Diese gemeinschaftliche Anstrengung rationalisiert den gesamten Produktionsablauf.

Prototyping und Iteration in der Gimbal-Komponentenentwicklung

Schnelles Prototyping via CNC-Bearbeitung ermöglicht eine schnelle Validierung von Designkonzepten und Funktionstests. Die iterative Entwicklung, basierend auf Leistungsfeedback, verfeinert die Komponente, bis optimale Eigenschaften erreicht sind, bevor auf die Massenproduktion skaliert wird.

Präzisionsfertigung und Montage von Gimbal-Komponenten

Sobald ein Design finalisiert und prototypisiert ist, konzentriert sich die Produktionsphase auf skalierbare, konsistente Herstellung hochwertiger Gimbal-Komponenten. Dies umfasst streng kontrollierte Bearbeitungsprozesse und sorgfältige Montage.

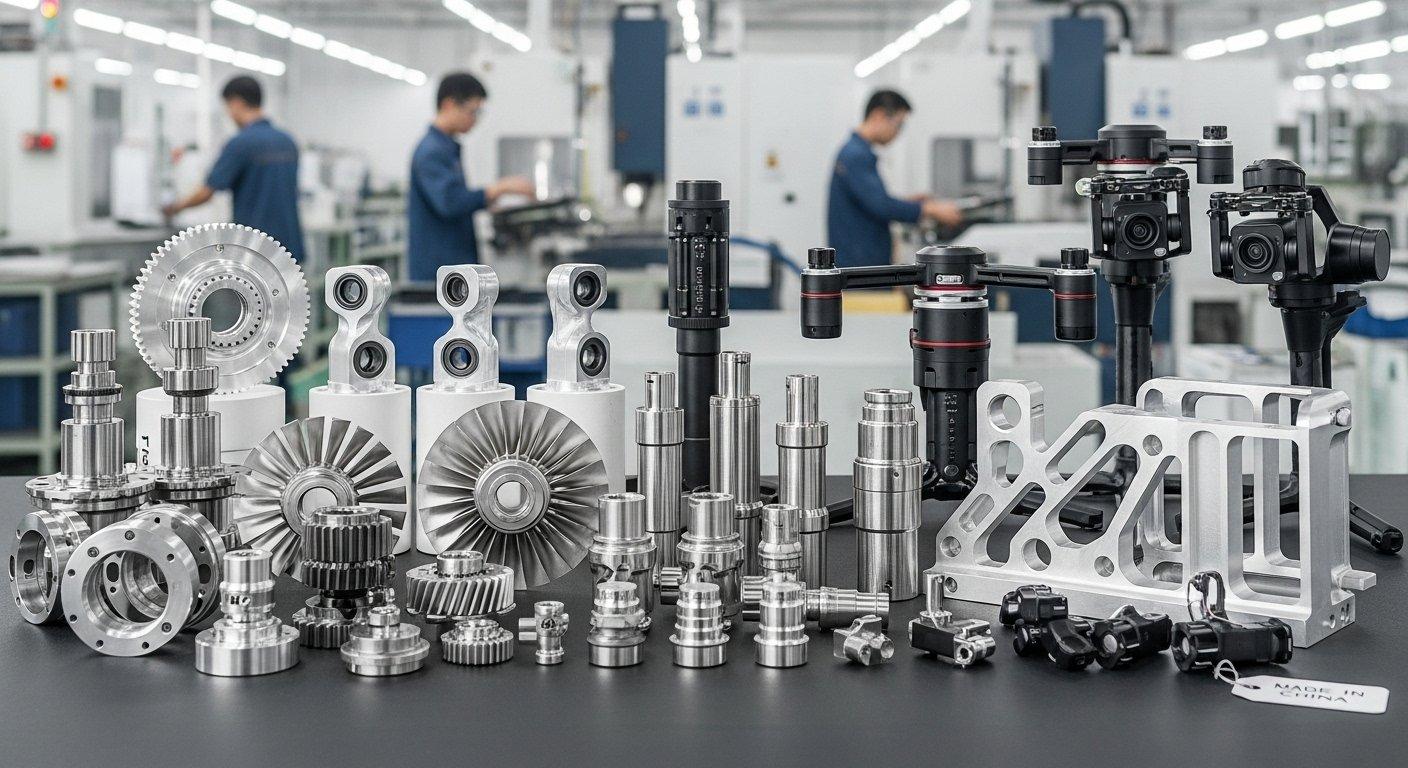

Skalierbare Fertigung für Hochvolumen-Drohnen-Gimbals

Unsere fortschrittlichen CNC-Einrichtungen sind für skalierbare Produktion ausgestattet, sodass wir konsistente, hochpräzise Gimbal-Komponenten von kleinen Chargen bis hin zu Großaufträgen liefern können. Automatisierte Prozesse und strenge Qualitätsprotokolle gewährleisten die Einheitlichkeit aller Einheiten.

Endkontrolle und Leistungstests für Gimbals

Jede fertige Gimbal-Komponente durchläuft eine umfassende Endkontrolle, einschließlich visueller Überprüfung, Maßverifizierung und, falls zutreffend, funktionaler Leistungstests. Dies garantiert, dass jedes Teil alle festgelegten Anforderungen vor dem Versand erfüllt.

Partnerschaft für Exzellenz in der Produktion von Drohnen-Gimbals

Die Wahl des richtigen Herstellungspartners ist eine entscheidende Entscheidung, die den Erfolg Ihrer Drohnenprodukte direkt beeinflusst. Ein Partner mit nachweislicher technischer Expertise und transparenten Abläufen kann Risiken erheblich mindern und die Gesamtergebnisse des Projekts verbessern.

Der Vorteil eines Originalherstellers für Gimbals

Als Originalhersteller bieten wir direkte Kontrolle über die gesamte Produktionskette, von der Materialbeschaffung bis zur Endkontrolle. Dies gewährleistet unvergleichliche Qualitätskontrolle, verkürzt die Lieferzeiten und ermöglicht größere Flexibilität bei der Erfüllung spezifischer Kundenbedürfnisse.

Unsere transparente Preisgestaltung und tiefgehende technische Expertise

Wir sind stolz darauf, transparente Preismodelle anzubieten, die sicherstellen, dass Kunden die Kostenstruktur ohne versteckte Gebühren verstehen. Diese Transparenz, kombiniert mit unserer tiefen technischen Expertise im Bereich fortschrittlicher CNC-Bearbeitung, fördert Vertrauen und langfristige Partnerschaften. Unser Engineering-Team mit Sitz in Shenzhen, China, verfügt über umfangreiche Erfahrung bei der Bewältigung komplexer Fertigungsherausforderungen, insbesondere für kritische Luft- und Raumfahrtanwendungen. robotik Anwendungen.

Fallstudie: Optimierung eines leichten Drohnen-Gimbal-Gehäuses

**Problem:** Ein Kunde, der sich auf Langzeit-Inspektionsdrohnen spezialisiert hat, stand vor erheblichen Herausforderungen mit seinem bestehenden Gimbal-Gehäuse. Das ursprüngliche Design war zu schwer, was die Flugzeiten reduzierte, und der herkömmliche Bearbeitungsprozess konnte die erforderliche Präzision für die Sensorstabilität nicht erreichen, was zu inkonsistenten Datenaufnahmen führte.

**Unsere Lösung:** Unser Engineering-Team arbeitete eng mit dem Kunden zusammen und führte eine umfassende Analyse für die Herstellbarkeit (DFM) durch.

Wir empfahlen den Wechsel von einer Standard-Aluminiumlegierung zu 7075-T6-Aluminium aufgrund seines überlegenen Stärke-Gewicht-Verhältnisses. Durch fortschrittliche 5-Achsen-CNC-Bearbeitung haben wir die interne Gitterstruktur des Gehäuses neu gestaltet, die Steifigkeit beibehalten und die Wandstärke in nicht-kritischen Bereichen reduziert. Maßgeschneiderte Vorrichtungen wurden entwickelt, um Verformungen während der Bearbeitung empfindlicher Merkmale zu minimieren, und unsere strenge CMM-Inspektion überprüfte alle kritischen Toleranzen.

**Ergebnis:** Das neu gestaltete Gimbal-Gehäuse erreichte eine Gewichtsreduzierung um 22%, ohne die strukturelle Integrität zu beeinträchtigen, und verlängerte die Flugzeit des Drohnen um 15 Minuten pro Ladung. Die verbesserte Präzision in der Fertigung führte zu einer 30%-Verbesserung der Sensorstabilität, was die Datenanomalien erheblich reduzierte und die Zuverlässigkeit ihrer Inspektionsmissionen erhöhte. Der Kunde berichtete von einer deutlichen Leistungssteigerung des Produkts und höherer Kundenzufriedenheit.

Leser einladen, ein kostenloses Angebot oder eine technische Beratung zu erhalten.

Wie profitieren Gimbals von CNC?

CNC-Bearbeitung ermöglicht die Herstellung äußerst präziser und komplexer Gimbal-Komponenten, die für perfektes Gleichgewicht und reibungslose Funktion sorgen. Es ist unerlässlich, um die engen Toleranzen zu erreichen, die für eine stabile Drohnenleistung erforderlich sind.

Diese Technologie erlaubt die konsistente Replikation komplexer Designs, was entscheidend ist, um Vibrationen zu minimieren und die Sensorpräzision zu maximieren. Sie stellt sicher, dass jedes Teil zur Gesamtstabilität und Zuverlässigkeit des Drohnensystems beiträgt.

Welche Materialien sind am besten für Gimbals geeignet?

Leichte, hochfeste Legierungen wie 7075-Aluminium und Magnesium werden aufgrund ihres hervorragenden Stärke-Gewichts-Verhältnisses bevorzugt. Diese Materialien optimieren die Flugzeit und Nutzlastkapazität von Drohnen.

Ihre spezifischen Eigenschaften tragen auch zur Vibrationsdämpfung und zur allgemeinen strukturellen Integrität bei, was entscheidend ist, um die präzise Funktionalität des Gimbals unter Betriebsstress aufrechtzuerhalten.

Was ist DFM in der Gimbal-Produktion?

Design for Manufacturability (DFM) in der Gimbal-Produktion umfasst die Optimierung eines Designs für eine effiziente und kostengünstige Herstellung. Ziel ist es, den Produktionsprozess zu vereinfachen und gleichzeitig die Leistung zu erhalten oder zu verbessern.

Unsere Ingenieure arbeiten mit Kunden zusammen, um Designanpassungen vorzuschlagen, die sicherstellen, dass Komponenten präzise maschinell bearbeitet werden können, mit minimalem Abfall und kürzeren Durchlaufzeiten. Diese frühzeitige Optimierung verhindert kostspielige Neuentwicklungen und Verzögerungen.