Lightsaber-Teile: 9-Standard-Qualitätssicherung

Was wäre, wenn ein Fehler von nur einem Mikrometer Ihr gesamtes High-Tech-Projekt entgleisen könnte, Sie Millionen kosten und Ihren Ruf ruinieren würde? In der Präzisions-CNC-Bearbeitung ist „gut genug“ niemals genug – besonders wenn Komponenten so kritisch und optisch makellos sein müssen wie „Lightsaber-Teile“. Die Folgen minderwertiger Qualität gehen weit über bloße Ästhetik hinaus.

Unvollkommene Teile führen zu Montagefehlern, kostspieligen Nacharbeiten und erheblichen Projektverzögerungen, was sich direkt auf Ihren Gewinn und Ihren Marktstatus auswirkt. Unser Engagement geht über grundlegende Kontrollen hinaus, um diese Risiken vollständig zu eliminieren.

Entdecken Sie, wie unsere 9 kompromisslosen Inspektionsstandards unübertroffene Perfektion in jedem CNC-gefertigten Bauteil garantieren, um gleichbleibende Qualität und absoluten Projekterfolg bei jedem einzelnen Mal sicherzustellen.

Unser 9-Standard-Qualitätssicherungsprozess stellt sicher, dass jedes CNC-gefertigte „Lightsaber-Teil“ beispiellose Präzision und Zuverlässigkeit erfüllt und kostspielige Fehler eliminiert.

Lightsaber-Teile: Warum 9 Inspektionsstandards wichtig sind

Die Ausgangssituation: Die Suche nach Präzision

Im Bereich der fortschrittlichen Fertigung steigt die Nachfrage nach extremer Präzision in CNC-Bearbeitung kontinuierlich an. Branchen wie Luft- und Raumfahrt, medizinische Geräte und High-Tech-Elektronik sind auf Komponenten angewiesen, die äußerst enge Toleranzen erfüllen und makellose Oberflächen aufweisen.

Um dieses Maß an Konsistenz zu erreichen, sind mehr als nur geschickte Maschinenbediener und moderne Ausrüstung erforderlich; es bedarf eines umfassenden und rigorosen Qualitätskontrollsystems. Unsere Fabrik, als führender Hersteller in Shenzhen, China, spezialisiert sich auf die Einhaltung solcher exakten Standards.

Dieses tiefergehende Verständnis unseres 9-Standard-Inspektionsprotokolls zeigt die sorgfältigen Schritte, die wir unternehmen, um sicherzustellen, dass jedes Bauteil, oft vergleichbar mit „Lightsaber-Teilen“ in ihrer Komplexität und kritischen Funktion, die höchsten Qualitätsstandards erfüllt. Dieses Engagement bildet die Grundlage all unserer **CNC-Bearbeitungs-Qualitätssicherungsmaßnahmen**.

Die unsichtbaren Kosten unvollkommener Teile

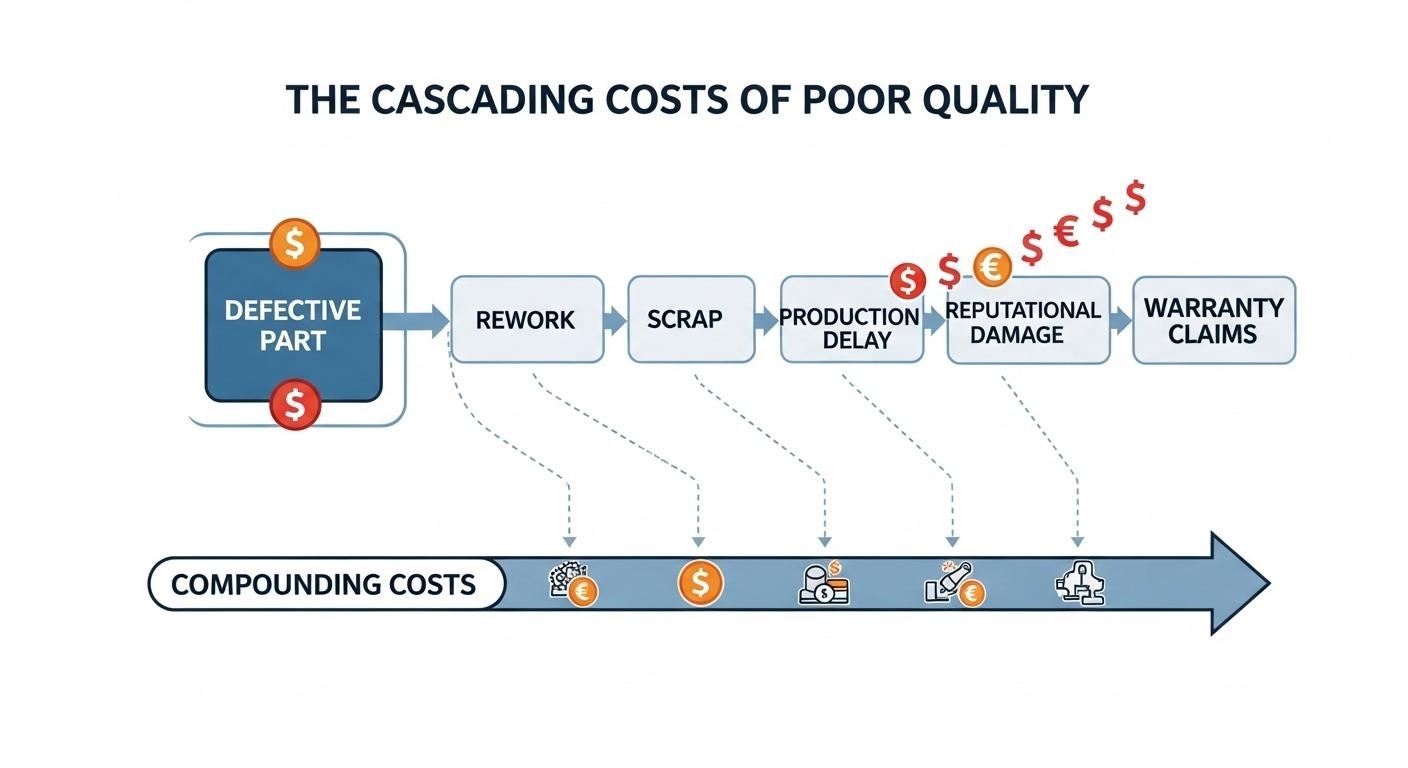

Die finanziellen und operativen Folgen, fehlerhafte Teile zu erhalten, sind erheblich und werden oft unterschätzt. Diese Kosten gehen über unmittelbare Nacharbeit oder Ausschussraten hinaus.

Sie umfassen Produktionsstillstände, Verzögerungen bei Produkteinführungen, erhöhte Garantieansprüche und erheblichen Reputationsschaden. Solche Probleme untergraben das Vertrauen und können für Kundenbeziehungen schädlich sein.

Unser systematischer Ansatz zur **Qualitätskontrolle bei bearbeiteten Komponenten** ist speziell darauf ausgelegt, diese Probleme zu verhindern, Ihre Investitionen zu schützen und Ihre Projektzeitpläne einzuhalten. Wir eliminieren die versteckten Kosten, die mit Qualitätskompromissen verbunden sind.

CNC-Bearbeitung mit strenger Qualitätskontrolle verbessern

Standardkontrollen sind für die anspruchsvollen Anforderungen heutiger Hochleistungs-Komponenten einfach unzureichend. Wahre Exzellenz in der CNC-Bearbeitung erfordert eine proaktive, mehrschichtige Qualitätssicherungsstrategie.

Unser rigoroses Qualitätskontrollrahmenwerk integriert modernste Inspektionstechnologien mit jahrzehntelanger Ingenieurserfahrung. Dies stellt sicher, dass jedes gefertigte Teil nicht nur die Anforderungen erfüllt, sondern oft übertrifft.

Es verwandelt den Herstellungsprozess vom bloßen Produzieren von Teilen hin zur Lieferung zertifizierter Präzision. Diese robuste Methodik bildet das Rückgrat unserer **Inspektionsstandards für Präzisionsteile**.

Unser Kernversprechen: Ungeprüfte Qualitätssicherung

Unser unerschütterliches Engagement besteht darin, absolutes Vertrauen in jedes gelieferte Teil zu gewährleisten. Dieses Versprechen wird durch unseren sorgfältig entwickelten 9-Standard-Inspektionsprozess verkörpert.

Es ist eine transparente und systematische Methodik, die unvergleichliche Qualität und Präzision selbst bei Ihren kritischsten CNC-gefrästen Teilen garantiert. Dieses Engagement stellt sicher, dass Ihre Projekte termingerecht, exakt nach Spezifikation und vollständig frei von kostspieligen Fehlern geliefert werden.

Wir bieten Ihnen vollständige Ruhe, in dem Wissen, dass Ihre komplexen „Lichtschwertteile“ in Expertenhänden sind. Dies spiegelt unser Engagement für überlegene **CNC-Bearbeitungsqualitätssicherung** wider.

Ihr Leitfaden für kompromisslose Teilqualität

Dieser Leitfaden bietet einen detaillierten Einblick in jeden unserer 9 Inspektionsstandards. Wir erklären deren Zweck, Methodik und wie jeder Schritt zur Gesamtheit und Leistung Ihrer Teile beiträgt.

Das Verständnis unserer umfassenden Qualitätsreise schafft Klarheit und stärkt den Wert, den wir für Ihre Fertigungsbedürfnisse bieten. Dies gewährleistet eine transparente Partnerschaft, die auf die Erreichung optimaler Ergebnisse für **Lichtschwertteile-Inspektion** ausgerichtet ist.

Navigation durch unsere 9-Standard-Qualitätsreise

Der Weg vom Rohmaterial bis zum fertigen, inspizierten Teil ist komplex. Unser 9-Standard-Prozess dient als Fahrplan, um sicherzustellen, dass kein Detail übersehen wird.

Jeder Standard stellt einen kritischen Kontrollpunkt dar, der dazu dient, die Qualität in verschiedenen Produktionsphasen zu überprüfen. Diese systematische Navigation garantiert End-to-End-Zuverlässigkeit.

Definition von Qualitätsstandards in der CNC-Bearbeitung

Präzisionsprinzipien & Grundlagentheorie

Die Grundlage für außergewöhnliche CNC-Bearbeitung liegt in einem tiefen Verständnis der Präzisionsprinzipien. Dies umfasst alles von Werkstoffwissenschaft bis hin zur Physik der Schneidwerkzeuge.

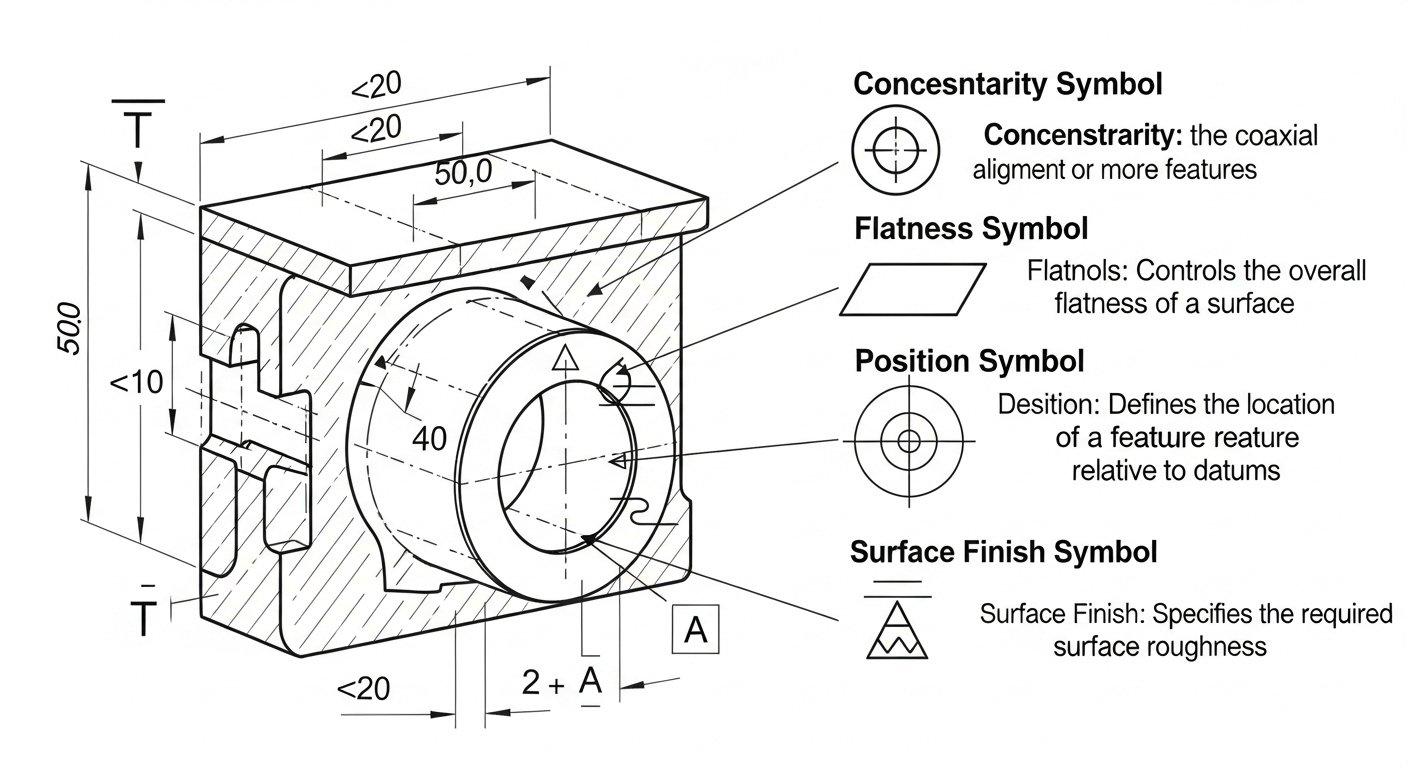

Unsere Ingenieure wenden sorgfältig Konzepte der geometrischen Tolerierung (GD&T) an, um die funktionale Genauigkeit sicherzustellen. Jeder Konstruktionsparameter wird in messbare und überprüfbare Spezifikationen übersetzt.

Diese theoretische Grundlage ermöglicht es uns, potenzielle Probleme proaktiv zu erkennen und präventive Maßnahmen zu ergreifen. Sie ist grundlegend für robuste **Präzisionsteil-Inspektionsstandards**.

Wichtige Begriffe: Was definiert High-Spec-Teile?

Das Verständnis der Präzisionssprache ist entscheidend. Begriffe wie „Toleranz“, „Oberflächenfinish“, „Konzentricity“ und „Werkstoffhärte“ sind nicht nur beschreibend, sondern stellen kritische Leistungsindikatoren dar.

Wir verwenden branchenübliche Definitionen und Messtechniken, um diese Attribute zu quantifizieren. Dies gewährleistet ein universelles Verständnis und überprüfbare Einhaltung der Spezifikationen.

Nachfolgend einige wichtige Parameter, die High-Spec-Teile definieren und ihre Bedeutung.

| Parameter | Definition | Bedeutung für die Leistung |

|---|---|---|

| **Toleranz** | Erlaubte Abweichung von der Nennmaß | Bestimmt Passung, Funktion und Austauschbarkeit |

| **Oberflächenfinish** | Textur einer Oberfläche nach der Bearbeitung | Beeinflusst Reibung, Verschleiß und Ermüdungsfestigkeit |

| **Konzentrizität** | Ausrichtung von Merkmalen mit einer gemeinsamen Achse | Entscheidend für rotierende Teile, reduziert Vibrationen |

| **Planheit** | Grad, zu dem eine Oberfläche einer Ebene entspricht | Wichtig für Abdichtung, Montage und Stabilität |

Das ‚Warum‘ hinter strengen Inspektionsprotokollen

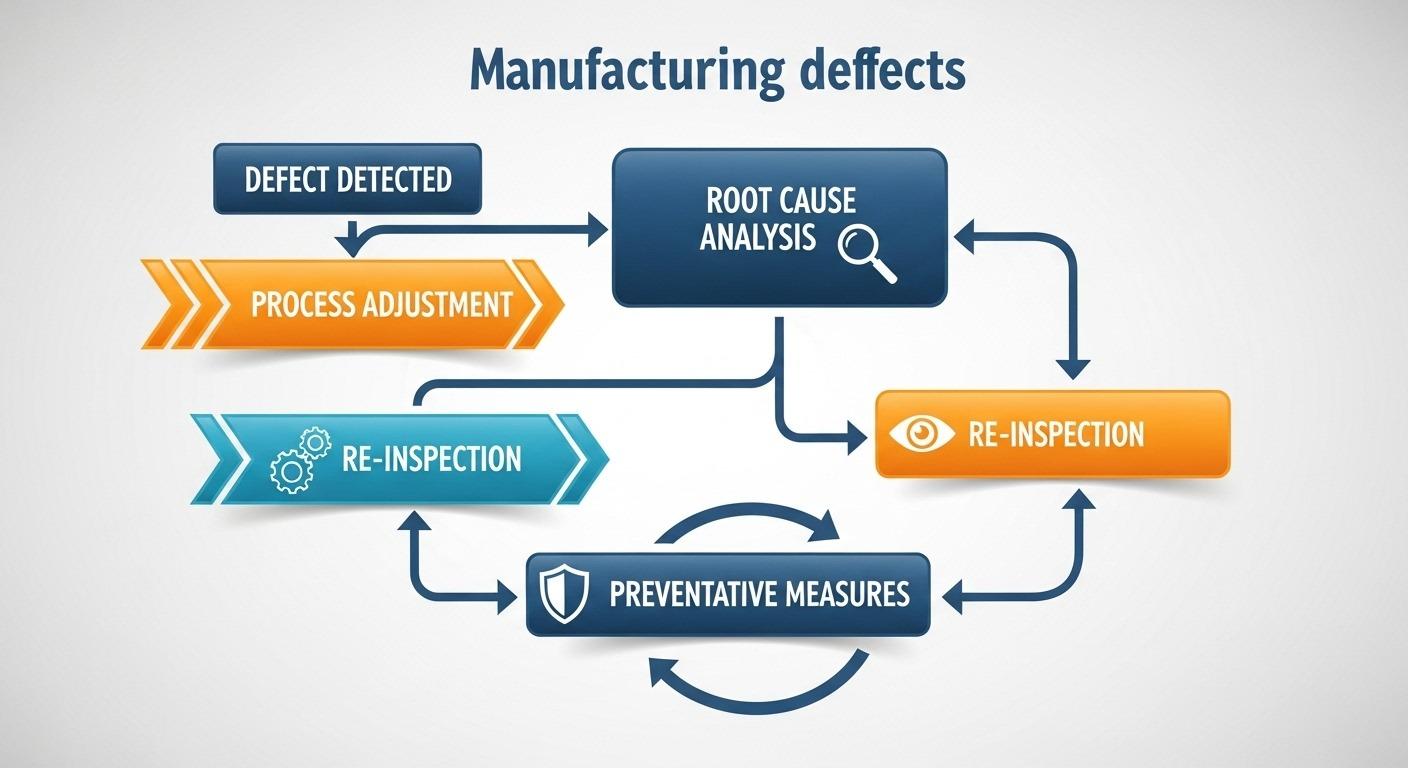

Strenge Inspektionsprotokolle sind keine willkürliche Ergänzung des Herstellungsprozesses; sie sind eine absolute Notwendigkeit. Sie dienen als kritischer Schutz gegen Fertigungsvariabilität und menschliche Fehler.

Diese Protokolle erkennen Abweichungen proaktiv, bevor sie zu kostspieligen Fehlern werden. Dies verhindert Probleme bei der nachfolgenden Montage und gewährleistet die Produktintegrität von Anfang an.

Unsere Protokolle sind darauf ausgelegt, kontinuierliche Verbesserung zu fördern und unseren Ruf für unvergleichliche Qualität zu bewahren. Das ist das Wesen einer effektiven **Qualitätskontrolle bei maschinengenommenen Komponenten**.

Relevanz: Wert unserer Inspektionsstandards

Die Relevanz unserer Inspektionsstandards führt direkt zu greifbarem Wert für unsere Kunden. Sie bieten die Sicherheit, dass jedes Teil nach den anspruchsvollsten Spezifikationen gefertigt wird.

Dies reduziert Projektrisiken, beschleunigt die Markteinführung und minimiert die Notwendigkeit kostspieliger Nachbearbeitungen. Unsere Standards sind Ihre Garantie für Zuverlässigkeit.

Sie sind ein Beweis für das Engagement unserer Fabrik für Exzellenz und ein entscheidender Differenzierungsfaktor auf einem wettbewerbsintensiven Markt. Dies untermauert unsere überlegene **CNC-Bearbeitungsqualitätssicherung**.

Wie unsere Standards Ihren Projekten direkt zugutekommen

Unsere umfassenden Standards tragen direkt zum Erfolg Ihres Projekts bei, indem sie sicherstellen, dass die Komponenten vom ersten Tag an zweckmäßig sind. Dieses proaktive Qualitätsmanagement verhindert kostspielige Verzögerungen und Neukonstruktionen.

Sie gewinnen einen zuverlässigen Lieferkettenpartner, der in der Lage ist, konstant hochpräzise Teile zu liefern. So können Sie sich auf Innovation und Marktführerschaft konzentrieren.

Die 9 Inspektionsstandards für Lichtschwertteile

Schritt-für-Schritt-Methoden zur Qualitätssicherung

Unser 9-Standard-Qualitätssicherungsprozess ist eine sorgfältig strukturierte Schritt-für-Schritt-Methodik. Er umfasst Kontrollen in jeder kritischen Phase der Fertigung.

Von der Rohmaterialprüfung bis zur abschließenden Dimensionsprüfung ist jeder Schritt darauf ausgelegt, Schichten des Qualitätsvertrauens aufzubauen. Dies gewährleistet eine umfassende Abdeckung und Fehlervermeidung.

Dieser systematische Ansatz ist integraler Bestandteil der Herstellung von „Lichtschwertteilen“ mit konsistenter, überprüfbarer Präzision. Er definiert unseren Ansatz zur **Inspektion von Lichtschwertteilen**.

Detaillierte CNC-Teileverifizierungsprozesse (1-5)

1. **Wareneingangsprüfung:** Jede Charge Rohmaterial wird einer strengen chemischen und mechanischen Eigenschaftsprüfung unterzogen. Materialzertifizierungen werden abgeglichen, um die Einhaltung der Spezifikationen sicherzustellen. Dies verhindert, dass Fehler bereits in der Gründungsphase entstehen.

2. **Erstmusterprüfung (FAI):** Vor der vollständigen Produktion wird das allererste produzierte Teil einer umfassenden Dimensions- und Sichtprüfung unterzogen. Dies stellt sicher, dass die Einrichtung und Programmierung korrekt sind, wodurch Massenproduktionsfehler vermieden werden.

3. **Visuelle In-Prozess-Inspektion:** Während des gesamten Bearbeitungszyklus führen die Bediener regelmäßige Sichtprüfungen auf Oberflächenbeschaffenheit, Grate und offensichtliche Anomalien durch. Diese sofortige Feedbackschleife ermöglicht schnelle Anpassungen und verhindert die Anhäufung von Fehlern.

4. **Dimensionelle In-Prozess-Messung:** Mit Präzisionsmessschiebern, Mikrometern und Bohrungsmessgeräten werden kritische Abmessungen in festgelegten Intervallen während des Produktionslaufs gemessen. Dies überwacht den Werkzeugverschleiß und die Maschinendrift in Echtzeit.

5. **CMM (Koordinaten- Messung Messmaschine) Inspektion:** Nach der Bearbeitung werden die Teile einer hochgenauen 3D-Dimensionsanalyse mit fortschrittlicher CMM-Technologie unterzogen. Dies überprüft komplexe Geometrien, Lagetoleranzen und enge Spezifikationen, die über die Möglichkeiten der manuellen Messung hinausgehen.

Fortschrittliche Inspektionstechniken und Best Practices (6-9)

6. **Oberflächenrauheitsprüfung:** Für Teile, bei denen die Oberflächenstruktur kritisch ist, misst ein Profilometer Rauheitsparameter wie Ra und Rz. Dies gewährleistet optimale Leistungsmerkmale wie Reibung, Verschleiß und Haftung.

7. **Optisch Komparator-/Vision-System-Inspektion:** Diese Methode ermöglicht eine vergrößerte, berührungslose Inspektion von komplizierten Profilen, Gewindeformen und kleinen Merkmalen. Sie bietet genaue Vergleiche mit technischen Zeichnungen, die für komplexe „Lichtschwertteile“ entscheidend sind.

8. **Zerstörungsfreie Prüfung (NDT):** Für spezielle Anwendungen werden Techniken wie die Farbeindringprüfung oder die Ultraschallprüfung eingesetzt, um Untergrundfehler, Risse oder Materialdiskontinuitäten zu erkennen, ohne das Teil zu beschädigen. Dies ist entscheidend für hochbelastete Bauteile.

9. **Endkontrolle und Verpackungsinspektion:** Vor dem Versand stellt ein abschließendes Audit sicher, dass alle vorherigen Inspektionen abgeschlossen und dokumentiert wurden. Die Teile werden dann sorgfältig gereinigt, geschützt und verpackt, um Schäden während des Transports zu vermeiden und ihre Präzision bis zur Auslieferung zu erhalten.

Anwendungen in der realen Welt & Erfolgsgeschichten

Unser 9-Standard-Ansatz liefert konsequent Erfolg in anspruchsvollen Anwendungen. Wir produzieren regelmäßig Komponenten für Branchen, in denen ein Versagen keine Option ist.

Dazu gehören medizinische Implantate, Triebwerkskomponenten für die Luft- und Raumfahrt sowie fortschrittliche robotik, die eine fehlerfreie Ausführung erfordern. Unser Erfolgsnachweis zeigt die greifbaren Vorteile unseres rigorosen Ansatzes.

Fallstudien: Lichtschwertteile & Präzisions-CNC

Jedes Projekt ist ein Beweis für unsere Fähigkeiten in **Präzisions-Teile-Inspektionsstandards**. Unser gründlicher Prozess stellt sicher, dass jedes Teil den hohen Kundenanforderungen entspricht.

Meisterung der QA-Herausforderungen bei Lichtschwertteilen

Fehlerbehebung & Überwindung von Hindernissen

Die Herstellung hochpräziser Komponenten bringt oft einzigartige Herausforderungen mit sich, von der Verwaltung von Materialvariationen bis hin zur Überwindung von Bearbeitungsspannungen. Unser Engineering-Team ist spezialisiert auf die Antizipation und Minderung dieser Probleme.

Wir nutzen fortschrittliche Simulationen und iterative Prototypenentwicklung, um Prozesse vor der Massenproduktion zu verfeinern. Dieses proaktive Problemlösungsverfahren minimiert Störungen und sorgt für vorhersehbare Ergebnisse.

Unsere tiefgehende Expertise ermöglicht es uns, komplexe geometrische und materialwissenschaftliche Probleme effektiv zu beheben. Dies ist entscheidend für **Qualitätssicherung bei CNC-Bearbeitung**.

Ihre kritischen Anliegen bei CNC-Bearbeitung angesprochen

Kunden äußern häufig Bedenken hinsichtlich Konsistenz, Lieferzeiten und Rückverfolgbarkeit. Unser 9-Standard-Prozess adressiert direkt jeden dieser kritischen Bereiche.

Wir bieten umfassende Dokumentation, transparente Berichterstattung und engagiertes Projektmanagement. Dies sorgt für Klarheit und Vertrauen während des gesamten Fertigungsprozesses.

Unser robustes Qualitätssystem minimiert Risiken und stellt sicher, dass Ihre Projektziele mit Präzision und Effizienz erreicht werden. Dies gibt Ihnen Sicherheit bezüglich Ihrer **Qualitätskontrolle bei bearbeiteten Komponenten**.

Zukunft der CNC-Teile-Inspektions-Exzellenz

Das Gebiet der CNC-Teile-Inspektion entwickelt sich ständig weiter, mit neuen Technologien, die regelmäßig aufkommen. Wir verpflichten uns, an der Spitze dieser Innovation zu bleiben.

Investitionen in KI-gesteuerte Bildgebungssysteme und automatisierte Inspektionszellen sind Teil unserer Strategie. Dies wird die Effizienz und Genauigkeit unserer Qualitätskontrollprozesse weiter verbessern.

Unser Engagement für kontinuierliche Verbesserung stellt sicher, dass wir stets modernste **Präzisions-Teile-Inspektionsstandards** anbieten.

Fortschrittliche Strategien für unvergleichliche Qualität

Wir erforschen und integrieren kontinuierlich fortschrittliche Strategien wie prädiktive Wartung für unsere Maschinen und Echtzeit-Datenanalyse zur Prozessoptimierung. Diese Initiativen verbessern die Präzision und reduzieren die Variabilität.

Unser Fokus liegt darauf, ein Fertigungsökosystem zu schaffen, in dem Qualität eingebaut ist und nicht nur geprüft wird. Dies stellt den Höhepunkt unseres Engagements dar.

Abschließende Gedanken zur Präzisions-CNC-Qualität

Wichtige Erkenntnisse: Unser QA-Versprechen stärken

Unser 9-Standard-Inspektionsprotokoll ist mehr als ein Prozess; es ist ein grundlegendes Versprechen für unvergleichliche Qualität und Zuverlässigkeit. Jeder Schritt ist sorgfältig gestaltet, um die Integrität Ihres Projekts zu schützen.

Wir beseitigen Unsicherheiten und liefern Komponenten, die stets den strengsten Spezifikationen entsprechen. Dieser rigorose Ansatz ist unser Kernversprechen für Ihren Erfolg.

Das Wesen der Lightsaber-Qualitätsfertigung

Die Herstellung von „Lightsaber-Qualitäts“-Teilen verkörpert den Höhepunkt der Präzisionsmechanik. Es erfordert eine kompromisslose Hingabe an jedes Detail, von der Materialauswahl bis zum endgültigen Oberflächenfinish.

Dieses Maß an Fertigungs excellence ist das, was uns unterscheidet. Wir verwandeln komplexe Designs in greifbare Realität mit makelloser Ausführung.

Zusammenfassung unserer 9 Standards für unvergleichliche Qualität

Unsere 9 Standards bilden gemeinsam einen undurchdringlichen Schutzschild gegen Fehler und stellen sicher, dass jedes Teil auf Passform, Form und Funktion überprüft wird. Sie stellen ein umfassendes Sicherheitsnetz für Ihre Investition dar.

Diese systematische Überprüfung garantiert, dass die Integrität Ihres Produkts vom Konzept bis zum Bauteil gewahrt bleibt. Es verkörpert wahrhaftig Exzellenz in der **Lightsaber-Teile-Inspektion**.

| Standardnummer | Prüfart | Hauptfokus |

|---|---|---|

| **1** | Eingangsmaterialprüfung | Materialzusammensetzung und Zertifizierung |

| **2** | Erststückprüfung (FAI) | Erste Abmessungen des Teils und Einrichtung Genauigkeit |

| **3** | In-Prozess-Visuelle Inspektion | Oberflächenfehler und unmittelbare Anomalien |

| **4** | In-Prozess-Dimensionalmessung | Kritische Abmessungen und Werkzeugverschleißüberwachung |

| **5** | CMM-Inspektion | Komplexe Geometrien und 3D-Abmessunggenauigkeit |

| **6** | Oberflächenrauheitsprüfung | Oberflächenstruktur und funktionale Oberflächenbearbeitung |

| **7** | Optischer Vergleichssystem/Visionssystem | Profilgenauigkeit und Verifizierung kleiner Merkmale |

| **8** | Zerstörungsfreie Prüfung (ZfP) | Subsurface-Fehler und Materialintegrität |

| **9** | Endkontrolle und Verpackung | Umfassende Prüfung und Transportschutz |

Fallstudie: Präzisions-Optikhalterung

Problem: Ein Kunde im wissenschaftlichen Forschungssektor benötigte eine optische Halterung für ein neues Lasersystem. Die Komponente musste eine Winkelgenauigkeit von ±0,005 Grad und eine Oberflächenrauheit von Ra 0,2µm einhalten, was für die Laserstrahlstabilität entscheidend ist. Frühere Lieferanten hatten Schwierigkeiten, eine konsistente Konzentricität und Oberflächenqualität zu erreichen, was zu hohen Ausschussraten führte.

Unsere Lösung: Wir implementierten unseren 9-Standard-**CNC-Bearbeitungs-Qualitätssicherungsprozess**, wobei wir besonderen Wert auf die Standards 5 (CMM-Prüfung) für Winkelgenauigkeit und Konzentricität sowie 6 (Oberflächenrauheitsprüfung) für den kritischen Ra-Wert legten. Während des FAI wurden kleine Werkzeuganpassungen vorgenommen, um die Oberflächenqualität zu optimieren. Kontinuierliche in-process-Dimensionierung und CMM-Checks stellten die Konsistenz sicher.

Ergebnis: Der Kunde erhielt eine Charge von 150 optischen Halterungen ohne Fehler, was seine strengen Anforderungen übertraf. Die überlegene Konzentricität eliminierte Strahlverschiebungsprobleme, und die gleichbleibende Oberflächenqualität sorgte für eine optimale Lichtreflexion. Unser transparentes Reporting und garantierte **Präzisionsteile-Inspektionsstandards** schufen dauerhaftes Vertrauen und machten uns zu ihrem bevorzugten Lieferanten.

Handlungsaufruf

Geben Sie bei Ihren kritischen Komponenten keine Kompromisse bei der Präzision ein. Arbeiten Sie mit einem vertrauenswürdigen Hersteller zusammen, der „Lichtschwert-Qualität“ garantiert.

Kontaktieren Sie noch heute unsere technischen Experten für eine kostenlose, transparente Beratung und ein detailliertes Angebot für Ihr nächstes Hochpräzisions-CNC-Bearbeitungsprojekt. Erleben Sie den Unterschied, den unsere 9-Standard-Qualitätssicherung macht.

FAQ-Bereich

Was ist CNC-Bearbeitungs-Qualitätssicherung?

Die CNC-Bearbeitungs-Qualitätssicherung umfasst alle systematischen Prozesse und Verfahren, die implementiert wurden, um sicherzustellen, dass bearbeitete Teile konstant den festgelegten Anforderungen und Kundenerwartungen entsprechen. Sie umfasst Planung, Durchführung und Überprüfungsschritte während des gesamten Fertigungsprozesses.

Unser umfassendes 9-Standard-System konzentriert sich auf die Vermeidung von Fehlern anstatt nur auf deren Erkennung. Dieser robuste Ansatz garantiert zuverlässige und hochpräzise Komponenten für selbst die anspruchsvollsten Anwendungen.

Warum werden 9 Standards für Lichtschwerter-Teile benötigt?

„Lightsaber-Teile“ repräsentieren Komponenten mit extremster Präzision, komplexen Geometrien und kritischen funktionalen Anforderungen, bei denen jede Abweichung zum Versagen führen kann. Ein einzelner oder sogar wenige Prüfstandards sind für solch anspruchsvolle Spezifikationen unzureichend.

Unser 9-Standard-Ansatz bietet mehrere Verifizierungsschichten, vom Rohmaterial bis zur Endverpackung, um jeden potenziellen Fehlerpunkt abzudecken. Dieser sorgfältige Prozess gewährleistet unvergleichliche Genauigkeit und Zuverlässigkeit für diese hochspezialisierten Komponenten.

Wie stellen Sie die Präzisions-Teileinspektion sicher?

Wir gewährleisten **Präzisions-Teileinspektionsstandards** durch einen vielschichtigen Ansatz, der fortschrittliche Geräte, fachkundiges Personal und strenge Protokolle kombiniert. Dazu gehört der Einsatz von Koordinatenmessmaschinen (CMM) für 3D-Genauigkeit, Profilometer für Oberflächenrauheit und optische Vergleichsgeräte für komplexe Profile.

Unsere erfahrenen Qualitätstechniker folgen sorgfältig detaillierten Inspektionsplänen für jedes Teil, um jede kritische Abmessung und Eigenschaft genau zu überprüfen. Dieses Engagement für Präzision garantiert die höchste Qualität aller bearbeiteten Komponenten.