Meisterung des CNC-Spiegelglanzes

Im Hochleistungsingenieurwesen geht ein Spiegelglanz über reine Ästhetik hinaus; er stellt oft eine kritische funktionale Anforderung dar, die absolute Perfektion verlangt. Das konsequente Erreichen dieser makellosen Oberflächenqualität in CNC-Präzisionsbearbeitung kann jedoch eine komplexe Vielzahl von Variablen mit sich bringen. Diese Suche nach makellosen Oberflächen führt häufig zu erheblichen Herausforderungen, die sowohl die Produktleistung als auch die Fertigungseffizienz beeinträchtigen.

Der Kampf um eine überlegene Oberflächenrauheit, die Bewältigung hoher Ausschussraten und die Navigation durch verlängerte Lieferzeiten sind üblich. Viele Ingenieurteams benötigen spezialisierte Fachkenntnisse, um stets echte Spiegelglanz-Komponenten für komplexe Geometrien oder anspruchsvolle Materialien zu liefern. Ohne den richtigen Ansatz bleiben kritische Leistungsmerkmale – von Reibungsreduzierung bis hin zu Lichtreflexion – unerfüllt.

Was wäre, wenn Sie die bewährten Techniken freischalten könnten, die Sie konsequent befähigen, echten Spiegelglanz zu erzielen? Dieser Artikel wird systematisch fünf Kernstrategien offenbaren, die Ihre Herausforderungen beim Spiegelglanz in eine klare Wettbewerbsvorteil für Ihre wichtigsten Komponenten verwandeln.

Die Kernlösung für Spiegelglanz

Die Meisterung des CNC-Spiegelglanzes erfordert eine sorgfältige Integration von Präzisionswerkzeugen, Maschinesteifigkeit, optimierten Parametern, fortschrittlichen Kühlschmierstoffstrategien und verfeinerten Nachbearbeitungstechniken.

Das Streben nach perfekten Spiegelglanz

Warum Spiegelglanz in der Präzisions-CNC wichtig ist

Die hohen Einsätze bei Oberflächenperfektion

Das Erreichen eines echten Spiegelglanzes ist nicht nur eine Frage der visuellen Attraktivität; es ist grundlegend mit der funktionalen Integrität und Langlebigkeit von Präzisionsteilen verbunden. Oberflächen mit außergewöhnlich niedrigen Rauheitswerten (typischerweise Ra < 0,05 µm) zeigen reduzierte Reibung, minimieren Verschleiß und Energieverlust in dynamischen Baugruppen. Dies ist entscheidend für bewegliche Teile, bei denen glatte Kontaktflächen vor vorzeitigem Versagen schützen.

Darüber hinaus beeinflusst die Oberflächenperfektion in Anwendungen wie optischen Instrumenten, Formen für Kunststoffspritzguss oder medizinischen Geräten die Produktleistung direkt. Eine Spiegeloberfläche sorgt für präzise Lichtreflexion, verhindert Partikelanhaftung und erhöht die Korrosionsbeständigkeit, indem sie potenzielle Keimzellen für chemische Reaktionen reduziert. Die Integrität dieser Komponenten hängt von der Qualität ihrer bearbeiteten Oberflächen ab, was Spiegelglanz unverzichtbar macht.

Ihr Weg zu fehlerfreien Teilen beginnt hier

Der Weg zu konstant fehlerfreien Komponenten erfordert ein tiefgehendes Verständnis der Bearbeitungsprinzipien und deren synergistische Anwendung. Es erfordert nicht nur fortschrittliche Maschinen, sondern auch das spezialisierte Wissen, um jede Variable fein abzustimmen. Dies beinhaltet oft die Überwindung von Herausforderungen wie inkonsistenter Oberflächenqualität, die zu hohen Ausschussraten führt, und einem Mangel an Transparenz bezüglich der komplexen Prozesse, die für spezialisierte Finish-Techniken erforderlich sind.

Durch die systematische Behandlung jeder Phase des Bearbeitungsprozesses, von der ersten Materialauswahl bis zur Endkontrolle, kann ein zuverlässiger Rahmen für die Erreichung von Spiegelglanz geschaffen werden. Dieser strukturierte Ansatz ermöglicht vorhersehbare Ergebnisse, höhere Ausbeuten und letztlich eine überlegene Produktleistung. Eine klare Methodik schafft Vertrauen und Sicherheit bei der Lieferung von Teilen, die den strengsten Spezifikationen entsprechen.

Fahrplan zur Meisterung des Spiegelglanzes

Was Sie über CNC-Spiegelung lernen werden

Dieser Leitfaden vertieft die wesentlichen technischen Konzepte und praktischen Methoden, die erforderlich sind, um außergewöhnliche Ergebnisse beim CNC-Spiegelglanz zu erzielen. Sie erhalten Einblicke in kritische Faktoren, die die Oberflächenqualität beeinflussen, und gehen über herkömmliche Bearbeitungsmethoden hinaus. Das Verständnis dieser Elemente ist für Ingenieure von entscheidender Bedeutung, die ihre Produktgestaltung und Fertigungskapazitäten verbessern möchten.

Der Fokus liegt auf dem Zusammenspiel von Werkzeugen, Maschinendynamik, Prozessparametern und Nachbearbeitungsprozessen. Jeder Abschnitt bietet umsetzbares Wissen, das auf ingenieurwissenschaftlichen Prinzipien basiert, um Ihre Oberflächenfinish-Ergebnisse systematisch zu verbessern. Dieser umfassende Überblick soll die Komplexität des CNC-Spiegelpolierens entmystifizieren.

Enthüllung von 5 Schlüsseltechniken für den Spiegelglanz

Der Artikel wird fünf grundlegende Konzepte und Methoden analysieren, die das Fundament für die erfolgreiche Erreichung eines Spiegelglanzes bilden. Diese Techniken decken gemeinsam den gesamten Fertigungsprozess ab und stellen sicher, dass jede Phase zum ultimativen Ziel der Oberflächenperfektion beiträgt. Vom ersten Materialabtrag bis zu den abschließenden Polierschritten spielt jede Methode eine entscheidende Rolle.

Wir werden untersuchen, wie die Optimierung dieser Techniken dazu beitragen kann, häufige Fehler zu minimieren, Ausschuss zu reduzieren und die Gesamtleistung der Komponenten zu verbessern. Die Integration dieser Strategien ist das, was die Standardpräzisionsbearbeitung von echten CNC-Spiegelpolierfähigkeiten unterscheidet. Dieser ganzheitliche Ansatz gewährleistet die konsequente Lieferung hochwertiger Komponenten mit unvergleichlicher Oberflächenperfektion.

Grundlegende Elemente für den Spiegelglanz

Konzept 1: Präzisionswerkzeug & Geometrie

Verstehen des Werkzeugmaterials und -designs

Die Auswahl des Schneidwerkzeugmaterials und seines geometrischen Designs ist grundlegend für die Erreichung eines überlegenen CNC-Spiegelglanzes. Werkzeuge müssen hohe Härte, Verschleißfestigkeit und thermische Stabilität aufweisen, um eine scharfe Schneidkante während des gesamten Bearbeitungsprozesses zu erhalten. Diamantbeschichtete Werkzeuge sind beispielsweise aufgrund ihrer außergewöhnlichen Härte bei der Bearbeitung von Nichteisenmetallen oft bevorzugt.

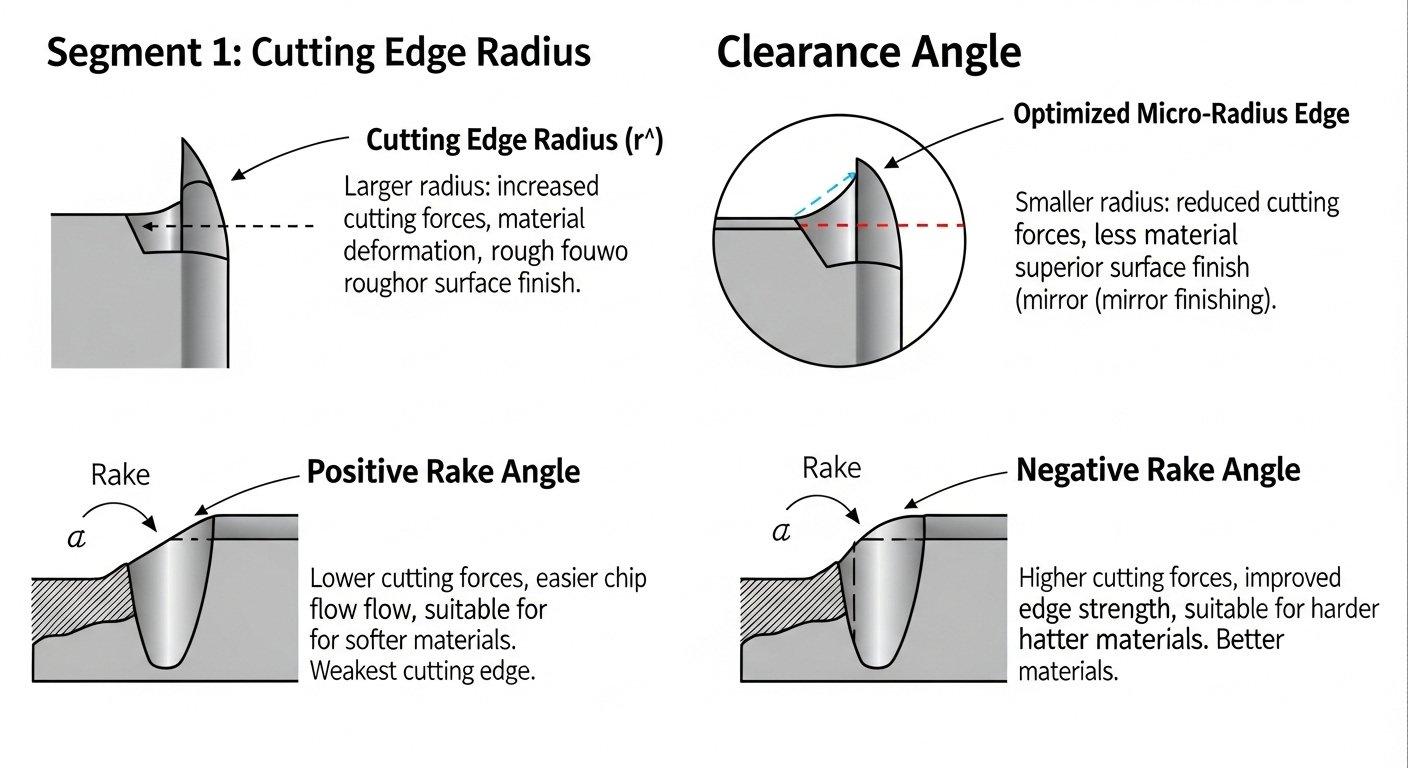

Die Beschichtung des Werkzeugs beeinflusst die Leistung ebenfalls erheblich, indem sie Reibung reduziert und Materialhaftung verhindert. Ein richtiges Design, einschließlich Spanwinkel und Freiwinkel, sorgt für eine glatte Scherwirkung anstelle eines Riss- oder Reißeffekts. Dies minimiert Oberflächenfehler und Mikrorisse, die die Oberflächenqualität beeinträchtigen.

Tabelle: Eigenschaften von Schneidwerkzeugen für Spiegelglanz

| Eigenschaft | Ideale Eigenschaft | Vorteil für den Spiegelglanz |

|---|---|---|

| **Material** | Polycristalliner Diamant (PCD), Hartmetall | Extreme Härte, Verschleißfestigkeit |

| **Beschichtung** | TiAlN, DLC, unbeschichtet (für PCD) | Reduzierte Reibung, Spanraumförderung |

| **Kantenschärfe** | Sub-Mikron-Radius | Minimale Materialverschiebung, sauberer Schnitt |

| **Runout Toleranz** | < 2 µm | Verhindert Chatter, Konsistente Schnittqualität |

Optimierung der Schneidkantenradius

Der Schneidkantenradius eines Werkzeugs beeinflusst die Oberflächenqualität maßgeblich. Ein kleinerer, schärferer Radius kann die Schnittkräfte reduzieren und die Späneabfuhr verbessern, ist aber auch anfälliger für Verschleiß und Absplitterungen. Im Gegensatz dazu bietet ein größerer Radius mehr Festigkeit, kann aber zu mehr Materialverschiebung führen und die Oberflächenrauheit erhöhen.

Optimale Radien hängen vom jeweiligen Material und dem gewünschten Finish ab und liegen typischerweise im Bereich von wenigen Mikrometern bis zu zehn Mikrometern. Präzisionsschleifen und Honen sind entscheidend, um die ideale Kantenbedingung zu erreichen. Dieses sorgfältige Gleichgewicht ist der Schlüssel, um vom Grobschnitt zum feinen Spiegelpolieren CNC zu gelangen.

Konzept 2: Maschinesteifigkeit & Stabilität

Bedeutung der Maschinenstruktur

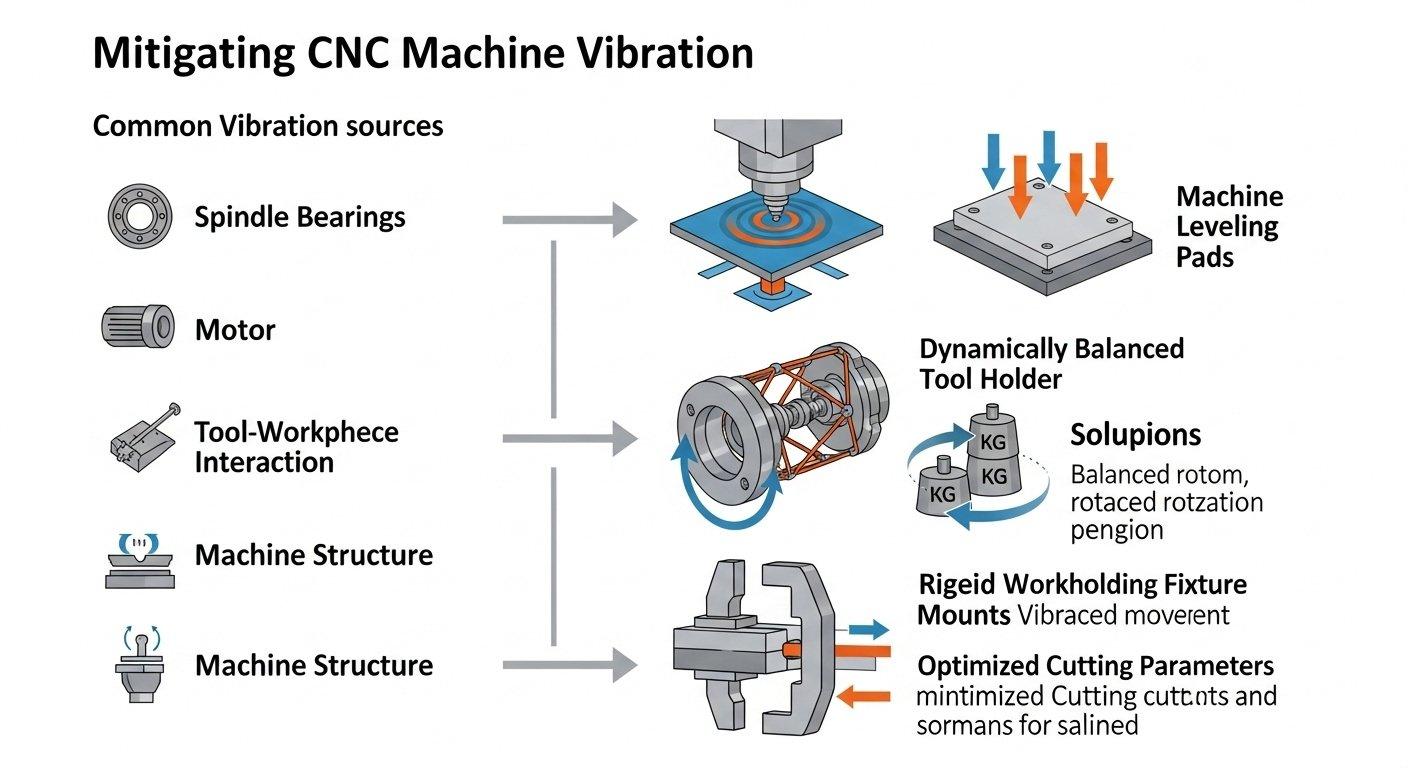

Maschinesteifigkeit ist eine unverzichtbare Voraussetzung für die Erreichung eines konsistenten CNC-Spiegelfinishs. Jegliche Verformung oder Vibration innerhalb der Maschinenstruktur, des Spindels oder der Spannvorrichtungen führt direkt zu Unregelmäßigkeiten auf der Werkstückoberfläche. Robuste Maschinenkonstruktion, oft mit schweren Gussbetten und verstärkten Säulen, bietet die notwendige statische und dynamische Steifigkeit.

Hochpräzise Spindel mit minimalem Lauffehler und überlegene Lagerungssysteme sind ebenfalls entscheidend. Diese Komponenten gewährleisten, dass das Schneidwerkzeug seine vorgesehene Bahn mit Mikrometer-Genauigkeit einhält, um Chatter und inkonsistente Materialentfernung zu verhindern. In eine stabile Maschinenfundament zu investieren, ist ein erster, aber entscheidender Schritt auf dem Weg zu makelloser Präzisionsbearbeitung.

Vibrationen minimieren für Oberflächenqualität

Vibrationen gehören zu den bedeutendsten Hindernissen bei der Erreichung einer hochwertigen Oberflächenqualität. Diese unerwünschten Schwingungen können aus verschiedenen Quellen stammen, einschließlich der internen Komponenten der Maschine, der Werkzeug-Werkstück-Interaktion und externer Umweltfaktoren. Effektive Dämpfungstechniken sind unerlässlich, um ihre schädlichen Auswirkungen zu minimieren.

Strategien umfassen den Einsatz fortschrittlicher Dämpfungspads, dynamisches Ausbalancieren der Werkzeughalter und die Optimierung der Schnittparameter, um Resonanzfrequenzen zu vermeiden. Zudem sind starre Spannvorrichtungen, die das Werkstück maximal stützen, von entscheidender Bedeutung. Dieses kollektive Vorgehen stellt sicher, dass der Schneidprozess stabil bleibt und ein konsistentes Spiegelpolieren CNC-Ergebnis liefert.

Fortgeschrittene Strategien für das Erreichen von Spiegeloberflächen

Methode 1: Optimierte CNC-Parameter

Feinabstimmung von Vorschubgeschwindigkeit und Spindeldrehzahl

Die Optimierung von CNC-Parametern wie Vorschubgeschwindigkeit und Spindeldrehzahl ist entscheidend für ein überlegenes Oberflächenfinish. Eine höhere Spindeldrehzahl in Kombination mit einem reduzierten Vorschub führt oft zu einer glatteren Oberfläche, da die Materialentfernung pro Zahn minimiert wird. Zu hohe Geschwindigkeiten können jedoch Hitze erzeugen, was zu Materialverformung oder Werkzeugverschleiß führen kann.

Die optimale Kombination ist stark materialabhängig und erfordert oft empirische Tests. Eine präzise Steuerung dieser Parameter ermöglicht sehr feine, kontrollierte Schnitte, die für das Spiegelpolieren CNC unerlässlich sind. Dieser iterative Prozess zielt darauf ab, den optimalen Punkt zu finden, der die Materialentfernungseffizienz mit der Oberflächenqualität ausbalanciert.

Tabelle: Richtlinien für CNC-Parameter für Spiegelfinish (Allgemein)

| Parameter | Allgemeine Richtlinie | Auswirkung auf die Oberflächenqualität |

|---|---|---|

| **Spindeldrehzahl (U/min)** | Hoch (z.B. >10.000 U/min) | Reduziert den Spanlast, feinere Schneidwirkung |

| **Vorschubrate (mm/min)** | Niedrig (z.B. <50 mm/min) | Minimiert Werkzeugspuren, weniger Materialverformung |

| **Axiale Schnitttiefe** | Sehr flach (z.B. <0,01 mm) | Leichter „Schab“-Durchgang, minimiert Unterschnittschäden |

| **Radiale Schnitttiefe** | Niedrig (z.B. <1,01 *Werkzeugdurchmesser*) | Stabiles Schneiden, verhindert Werkzeugverwindung |

Strategische Schnitttiefe zum Polieren

Die Schnitttiefe, insbesondere bei den letzten Feinbearbeitungsschritten, spielt eine entscheidende Rolle bei der Erreichung eines Spiegelglanzes. Diese letzten Durchgänge sollten äußerst flache Schnitttiefen aufweisen, oft im Bereich weniger Mikrometer. Diese „Abschleif“-Aktion entfernt nur die Spitzen des Oberflächenprofils, die durch vorherige Bearbeitung entstanden sind.

Solche leichten Schnitte erzeugen minimale Hitze und Schneidkräfte, wodurch das Werkzeug das Material sauber shearen kann, ohne signifikante Unterschnittspannungen zu verursachen. Mehrere, schrittweise abnehmende Schnitttiefen werden oft eingesetzt, um die Oberfläche schrittweise zu verfeinern. Dieser vorsichtige Ansatz bei der Materialentfernung ist zentral für die Erreichung eines echten Spiegelpolier-CNC-Ergebnisses.

Methode 2: Kühlmittel- & Schmiermitteltechniken

Auswahl des richtigen Fluids für die Spiegelung

Die Wahl des Kühlmittels und Schmiermittels ist entscheidend bei CNC-Präzisionsbearbeitung für spiegelglatte Oberflächen. Die Hauptfunktionen dieser Flüssigkeiten sind die Wärmeabfuhr, die Schmierung der Schnittstelle und das effektive Spülen der Späne aus der Schnittzone. Für Spiegeloberflächen sind ausgezeichnete Schmier- und Kühl Eigenschaften unerlässlich, um thermische Verzerrungen zu vermeiden und Reibung zu reduzieren.

Wasserlösliche Kühlmittel, synthetische Flüssigkeiten oder sogar spezielle Öle können je nach Werkstückmaterial und Schneidwerkzeug ausgewählt werden. Das richtige Fluid minimiert die Bildung von Buildup Edge (BUE) am Werkzeug, die sonst Unvollkommenheiten auf der Werkstückoberfläche übertragen könnte. Eine sorgfältige Auswahl gewährleistet die Integrität der Oberflächenqualität.

Tabelle: Kühlmitteltypen und ihre Anwendung für Spiegelglanz

| Kühlmitteltyp | Hauptvorteil | Typischer Anwendungsbereich | Wichtige Überlegung |

|---|---|---|---|

| **Synthetische Kühlmittel** | Ausgezeichnete Kühlung, sauber | Allgemeine Bearbeitung, leichte Oberflächenbearbeitung | Gut geeignet für Aluminium, nicht eisenhaltige Metalle |

| **Halbsynthetisch** | Ausgewogene Kühlung/Schmierfähigkeit | Vielseitig, gut für verschiedene Metalle | Guter Allrounder, Späneförderung |

| **Reine Öle** | Überlegene Schmierfähigkeit | Schwer zu bearbeitende Metalle, sehr feine Schnitte | Geringere Kühlung, spezieller Materialfokus |

| **MQL (Minimalmengenschmierung)** | Reduzierter Flüssigkeitsverbrauch, sauber | Spezialisierte Anwendungen, Hochgeschwindigkeit | Präzise Lieferung, Umweltvorteile |

Effektive Lieferung für thermische Kontrolle

Neben der Wahl des Kühlmittels beeinflusst die Methode der Kühlmittelzufuhr die Spiegelglanzqualität erheblich. Hochdruck-Kühlmittelsysteme können den Schneidbereich effektiver durchdringen, um eine optimale Spanabfuhr und thermische Kontrolle zu gewährleisten. Die präzise Ausrichtung des Kühlmittels an der Werkzeug-Arbeitsstück-Schnittstelle ist entscheidend, um die Wärme effizient abzuleiten.

Suboptimale Kühlmittelversorgung kann zu lokalisierten Erwärmungen führen, was thermische Ausdehnung oder sogar eine Wiederhärtung des Materials verursacht, was die Oberflächenqualität negativ beeinflusst. Ein gut gestaltetes Kühlsystem erhält eine stabile thermische Umgebung, verhindert Materialweichwerden oder übermäßigen Werkzeugverschleiß und unterstützt so eine konsistente Präzisionsbearbeitung.

Verfeinerung, Herausforderungen und Zukunftsausblick

Tipp 5: Nachbearbeitung durch Polieren für Spiegelung

Manuelles vs. automatisiertes Polieren & Läppen

Selbst bei optimaler CNC-Präzisionsbearbeitung können bestimmte Anwendungen ein Spiegel-Finish erfordern, das Nachbearbeitungsschritte notwendig macht. Sowohl manuelle als auch automatisierte Polier- und Läpptechniken werden eingesetzt, um Oberflächenrauheitswerte im Sub-Mikron-Bereich zu erreichen. Manuelles Polieren ist zwar stark abhängig von der Erfahrung, bietet aber Flexibilität bei komplexen Geometrien.

Automatisierte Prozesse wie Vibrationsfinish, magnetisches Schleifen oder robotergestütztes Polieren bieten Konsistenz und Skalierbarkeit für die Produktion in höherem Volumen. Läppen, ein feines Schleifenverfahren, kann extrem flache und glatte Oberflächen erzeugen. Die Wahl zwischen manuellen und automatisierten Methoden hängt von Faktoren wie Kosten, Bauteilgeometrie und erforderlicher Oberflächenintegrität ab.

Mikro-Kratzspuren, Trübung und Endkontrolle

Trotz fortschrittlicher Bearbeitung und Politur können subtile Defekte wie Mikro-Kratzspuren, Trübung oder feine Orange-Peel-Strukturen die Spiegelung beeinträchtigen. Das Erkennen dieser Unvollkommenheiten erfordert ausgeklügelte Inspektionstechniken, die oft optische Profilometrie oder Rasterkraftmikroskopie nutzen, um die Oberflächen Topographie auf mikroskopischer Ebene zu analysieren. Diese Werkzeuge liefern quantitative Daten zur Oberflächenrauheit (Ra, Rz, Rq).

Strenge Endkontrollprotokolle, manchmal mit spezieller Beleuchtung oder Vergrößerung, sind entscheidend, um sicherzustellen, dass die Komponenten die strengen Oberflächenqualitätsanforderungen erfüllen. Diese sorgfältige Überprüfung garantiert die Integrität und Leistung der fertigen Teile und unterstreicht den Wert präziser Spiegelpolitur CNC.

Zukunft der CNC-Spiegel-Finish-Technologie

Innovationen in der Oberflächenmetrologie

Die Zukunft der CNC-Spiegel-Finish-Technologie ist eng mit Fortschritten in der Oberflächenmetrologie verbunden. Kontaktlose optische Messsysteme wie Weißlichtinterferometrie und konfokale Mikroskopie werden immer ausgefeilter. Diese Werkzeuge ermöglichen eine schnelle, hochauflösende 3D-Oberflächenkartierung und eine präzise Charakterisierung von Oberflächenstrukturen und Defekten.

Innovationen in der Prozessüberwachung und adaptiven Steuerungssystemen werden eine Echtzeit-Anpassung der Bearbeitungsparameter ermöglichen. Dies gewährleistet eine gleichbleibende Oberflächenqualität während einer Produktionscharge, minimiert menschliches Eingreifen und maximiert die Ausbeute. Solche Fortschritte werden den Prozess der Erreichung perfekter Oberflächenfinish-Techniken weiter optimieren.

Neue Materialien und Prozesse

Die Entwicklung neuer Werkstoffe, einschließlich fortschrittlicher Keramiken, Verbundstoffe und hochleistungsfähiger Legierungen, erweitert ständig die Anforderungen an Oberflächenfinish. Diese Materialien stellen oft besondere Herausforderungen für traditionelle Bearbeitung und Spiegelpolitur CNC dar. Zukünftige Prozesse werden wahrscheinlich Ultra-Precision-Bearbeitungstechniken wie ductiles Schleifen oder Energie-Strahl-Processing für diese schwer zu bearbeitenden Materialien integrieren.

Hybride Fertigungsprozesse, die subtraktive und additive Technologien kombinieren, könnten ebenfalls neue Wege bieten, um komplexe Geometrien mit integrierten Spiegel-Finish-Oberflächen zu realisieren. Diese Innovationen versprechen, die Anwendungsbereiche zu erweitern, in denen ein makelloses Oberflächenfinish nicht nur gewünscht, sondern zuverlässig erreichbar ist.

Ihr Partner für Spiegel-Finish-Exzellenz

Meisterung des CNC-Spiegel-Finishs: Wichtige Erkenntnisse

Zusammenfassung von 5 wesentlichen Prinzipien des Spiegelns

Ein überlegenes CNC-Spiegel-Finish zu erreichen, ist eine vielschichtige Aufgabe, die einen ganzheitlichen Ansatz erfordert. Die fünf Kernprinzipien – präzises Werkzeug, Maschinengestaltung, optimierte Parameter, fortschrittliche Kühlsysteme und verfeinertes Nachbearbeiten – sind miteinander verbunden und erhöhen gemeinsam die Oberflächenqualität. Jedes Element trägt entscheidend dazu bei, Unvollkommenheiten zu minimieren und die Materialintegrität zu maximieren.

Die gewissenhafte Anwendung dieser Techniken verwandelt Rohmaterial in Komponenten mit unvergleichlicher Oberflächenperfektion. Dieses systematische Meisterschaft stellt sicher, dass selbst die anspruchsvollsten Spezifikationen für Oberflächenfinish-Techniken konsequent erfüllt werden.

Ihr Leitfaden für makellose Oberflächenqualität

Die bereitgestellten Erkenntnisse dienen als praktischer Leitfaden, um die Komplexität des CNC-Spiegelfinishs zu navigieren. Durch das Verständnis und die Umsetzung dieser grundlegenden und fortgeschrittenen Strategien können Ingenieure zuverlässig die höchsten Standards in der Oberflächenqualität erreichen. Dieses Wissen ermöglicht einen proaktiven Ansatz in der Fertigung, reduziert Fehler erheblich und verbessert die Produktleistung.

Unsere tiefgehende technische Expertise als Hersteller ermöglicht es uns, diese Prinzipien in greifbare Ergebnisse umzusetzen, hochwertige Teile zu liefern, die die Erwartungen stets übertreffen. Wir verpflichten uns, Ihre anspruchsvollsten Oberflächenfinish-Anforderungen mit Transparenz und Präzision zu lösen.

Starten Sie noch heute Ihr nächstes Projekt mit Spiegelfinish

Kontaktieren Sie unsere CNC-Bearbeitungsexperten

Die Feinheiten des CNC-Spiegelfinishs erfordern spezielles Wissen und Erfahrung. Unser Team aus erfahrenen Ingenieuren verfügt über umfangreiche Expertise in Präzisionsbearbeitung und fortschrittlichen Oberflächenfinish-Techniken. Wir sind ausgestattet, um Ihre einzigartigen Projektanforderungen zu verstehen und maßgeschneiderte Lösungen anzubieten.

Wir sind stolz auf unsere Problemlösungskompetenz, komplexe Herausforderungen in stets erreichte, makellose Spiegelfinishes umzuwandeln. Arbeiten Sie mit uns zusammen, um unsere tiefgehenden technischen Einblicke zu nutzen und die Leistung Ihrer Komponenten zu optimieren.

Fordern Sie ein transparentes Angebot für Präzision an

Bereit, Ihr Produkt mit kompromisslosen Spiegelfinish-Komponenten aufzuwerten? Lassen Sie Oberflächenfehler Ihre Vision oder funktionalen Anforderungen nicht beeinträchtigen. Wir bieten transparente Preise und detaillierte technische Beratungen, um Klarheit und Vertrauen in unsere Dienstleistungen zu gewährleisten.

Kontaktieren Sie noch heute unser erfahrenes Ingenieurteam für eine umfassende Beratung und ein transparentes Angebot. Erleben Sie den Unterschied, den ein echter Hersteller mit tiefgehender technischer Expertise für Ihr nächstes Präzisionsbearbeitungsprojekt machen kann, um unvergleichliche Oberflächenperfektion zu gewährleisten.

Fallstudie: Oberflächenperfektion bei optischen Komponenten

Problem

Ein Kunde, der sich auf hochpräzise optische Systeme spezialisiert hat, stand vor erheblichen Herausforderungen bei der Erreichung des erforderlichen Spiegelfinishs an einer kritischen Aluminium-Linsenhalterung. Ihr vorheriger Lieferant hatte Schwierigkeiten mit inkonsistenter Oberflächenrauheit (Ra-Werte oft > 0,1 µm), was zu unerwünschter Lichtstreuung und häufigen Ablehnungen führte. Die strengen Anforderungen an das Oberflächenfinish beeinflussten die Leistung ihres Endprodukts.

Diese Inkonsistenz führte zu kostspieligen Nacharbeiten und verlängerten Lieferzeiten, was direkt ihren Produktionsplan und ihre Wettbewerbsfähigkeit beeinträchtigte. Der Kunde benötigte einen Partner, der konstant Ra-Werte unter 0,05 µm bei komplexen Geometrien für ihre Präzisionsbearbeitung liefern kann.

Unsere Lösung

Unsere ‚ly-machining‘-Ingenieure setzten einen vielschichtigen Ansatz um, beginnend mit einer sorgfältigen Analyse der Geometrie und Materialeigenschaften der Komponente. Wir wählten ein spezialisiertes Diamant-Werkzeug mit optimiertem Schneidkantenradius und implementierten unsere fortschrittlichen CNC-Spiegelfinish-Strategien, einschließlich ultrafeiner Vorschubraten und hoher Spindeldrehzahlen.

Wir integrierten auch ein Hochdruck-Kühlsystem auf Ölbasis, um thermische Stabilität zu gewährleisten und die Schmierung zu verbessern. Diese umfassende Strategie adressierte jeden Aspekt, von der Werkzeugweg-Optimierung bis zur Vibrationsdämpfung, und sorgte für einen kontrollierten und präzisen Materialabtrag beim Spiegelfinish-CNC.

Ergebnis

Durch die Nutzung unserer tiefgehenden technischen Expertise und fortschrittlicher Oberflächenfinish-Techniken lieferten wir konsequent Linsenhalter mit einem Ra-Wert von 0,025 µm, was die ursprüngliche Spezifikation des Kunden deutlich übertraf. Das makellose Spiegelfinish eliminierte nahezu die Lichtstreuung und verbesserte die Leistung des optischen Systems erheblich.

Dies löste nicht nur die Qualitätskontrollprobleme des Kunden, sondern reduzierte auch drastisch ihre Ausschussraten und Produktionszeiten. Der Erfolg festigte eine langfristige Partnerschaft und zeigte unsere Fähigkeit, hochwertige Teile für die anspruchsvollsten Anwendungen in der Präzisionsbearbeitung zu liefern.

Häufig gestellte Fragen

Was ist CNC-Spiegelfinish?

CNC-Spiegelfinish bezeichnet einen hochspezialisierten Präzisionsbearbeitungsprozess, der darauf abzielt, eine außergewöhnlich glatte, reflektierende Oberfläche mit minimaler Rauheit zu erzielen, typischerweise unter Ra 0,05 µm. Dies wird durch sorgfältige Steuerung von Werkzeugen, Maschinenparametern und Verarbeitungstechniken erreicht.

It is a critical requirement for components where surface integrity directly impacts functional performance, such as in optics, medizinische devices, and high-performance molds. The goal is to eliminate micro-scratches and other imperfections.

Welche Materialien können eine Spiegelfinish erreichen?

Viele Materialien können eine CNC-Spiegelfinish erreichen, obwohl die spezifischen Techniken erheblich variieren. Gängige Beispiele sind Aluminiumlegierungen, Messing, Edelstahl, medizinischer Titan und verschiedene Kunststoffe. Härtere Materialien erfordern oft Diamantwerkzeuge.

Die Bearbeitbarkeit und die Mikrostruktur des Materials spielen eine entscheidende Rolle dabei, wie leicht eine Spiegelfinish erreicht werden kann. Jedes Material erfordert einen maßgeschneiderten Ansatz für Oberflächenfinish-Techniken.

Wie lange dauert das Polieren zum Spiegelfinish?

Die Zeit für das CNC-Spiegelfinish ist sehr variabel und hängt vom Material, der Komplexität des Bauteils, dem Anfangszustand der Oberfläche und der angestrebten Rauheit ab. Sie kann von wenigen Minuten für ein einfaches, kleines Teil bis zu mehreren Stunden für große, komplexe Komponenten reichen.

Der Prozess umfasst oft mehrere, sehr leichte Durchgänge, die zur Gesamtdauer beitragen. Das Erreichen eines echten Präzisionsbearbeitungs-Spiegelfinishs ist eine Zeitinvestition, die die sorgfältige Liebe zum Detail widerspiegelt.