Ist Ihre Hochleistungs-CNC-Aluminiumkomponente aufgrund unzureichenden Oberflächenschutzes unterperformt? Stellen Sie sich eine Welt vor, in der Ihre kritischen Teile extremem Verschleiß, harter Korrosion und intensiven elektrischen Anforderungen standhalten, die Lebensdauer des Produkts erheblich verlängern und kostspielige Ausfälle reduzieren.

Dies ist kein Designtraum, sondern eine greifbare Realität, die Hartanodisierung bietet. Das Beherrschen dieses Prozesses erfordert jedoch tiefgehendes technisches Fachwissen und ein präzises Verständnis seiner komplexen Parameter.

Entdecken Sie, wie Sie das wahre Potenzial Ihrer CNC freisetzen Aluminium Teile, um sicherzustellen, dass sie auch in den anspruchsvollsten Anwendungen mit überlegener Leistung und unvergleichlicher Zuverlässigkeit überzeugen.

Höchstleistung freisetzen

Hartanodisierung verwandelt CNC-Aluminiumteile präzise, indem sie eine überlegene Haltbarkeit und Leistung bietet, die für anspruchsvolle Anwendungen in verschiedenen Branchen unerlässlich sind.

Warum Ihre Teile mehr verlangen

Die versteckten Kosten von unterdurchschnittlichen Teilen

Komponenten, die die strengen Leistungsspezifikationen nicht erfüllen, können zu erheblichen Konsequenzen führen. Dazu gehören kostspielige Nacharbeiten, umfangreiche Produktrückrufe und letztlich schwere Produktfehler im Feld.

Solche Mängel untergraben nicht nur das Vertrauen der Kunden, sondern belasten auch die Budgets und wirken sich langfristig auf die Rentabilität aus. Inkonsistente Oberflächenfinishs oder ungleichmäßige Beschichtungen tragen direkt zu diesen Problemen bei.

Hartanodisierung: Ein entscheidender Vorteil

Hartanodisierung bietet eine robuste Lösung, indem sie die Oberfläche von CNC-Aluminiumteilen in eine langlebige, keramische Schicht verwandelt. Dieser Prozess erhöht ihre Widerstandsfähigkeit gegen Verschleiß, Korrosion und elektrischen Durchbruch erheblich.

Es ist eine unverzichtbare Oberflächenbehandlung für Anwendungen, bei denen herkömmliche Oberflächenbehandlungen einfach nicht den erforderlichen Schutz und die Langlebigkeit bieten können. Das Ergebnis ist eine überlegene Teileleistung und eine verlängerte Betriebsdauer.

Ihr Weg zu überlegenen Komponenten

Was Sie in diesem Leitfaden meistern werden

Dieser Leitfaden wird die elektrochemischen Prinzipien hinter der Hartanodisierung umfassend erläutern. Wir werden ihre einzigartigen Leistungsbenefits und praktischen Anwendungen für CNC-Aluminiumteile vertiefen.

Das Verständnis dieser Aspekte ist entscheidend, um optimale Oberflächenbehandlungen zu spezifizieren, die den Leistungsanforderungen Ihres Produkts entsprechen.

Vorschau auf unsere vertiefte Analyse

Wir möchten Sie mit fundiertem technischem Wissen ausstatten, Best Practices und Lösungen für häufige Herausforderungen anbieten. Dieser Ansatz stellt sicher, dass Ihre Designs Höchstleistungen und Zuverlässigkeit erreichen.

Unsere Erkenntnisse sind darauf ausgelegt, sowohl Einkaufsleiter als auch F&E-Ingenieure bei der Entscheidungsfindung zu Materialien und Prozessen zu unterstützen.

Prinzipien des Harteloxierens

Definition von Harteloxalschichten

Schlüsselbegriffe: Härte & Dicke

Härte, typischerweise gemessen in Vickers (HV) oder Rockwell (HRC), quantifiziert die Widerstandsfähigkeit der Beschichtung gegen Eindringen. Harteloxieren führt zu deutlich höherer Härte im Vergleich zum Standardeloxieren.

Dicke, gemessen in Mikrometern (µm), bestimmt die gesamte Schutzfähigkeit der Beschichtung. Die präzise Kontrolle der Dicke ist entscheidend für optimale Leistung und die Einhaltung kritischer Bauteiltoleranzen.

Tabelle: Typische Eigenschaften von Harteloxalschichten

| Eigenschaft | Typischer Bereich (Typ III Harteloxierung) |

|---|---|

| Dicke | 25 – 150 µm |

| Oberflächenhärte | 350 – 600 HV (Vickers) |

| Dichte | 2,5 – 3,0 g/cm³ |

| Dielektrizitätsfestigkeit | ~2000 V/mil |

Der elektrochemische Prozess erklärt

Harteloxieren ist ein elektrochemischer Umwandlungsprozess, bei dem die Oberfläche eines Aluminiumteils in eine dichte, nicht-leitende Schicht aus Aluminiumoxid umgewandelt wird. Dies erfolgt in einem Schwefelsäure-Elektrolyt, oft bei niedrigen Temperaturen und hohen Stromdichten.

Das kontrollierte Wachstum dieser anodischen Schicht erzeugt eine hoch organisierte, poröse Struktur, die anschließend typischerweise versiegelt wird. Dieser Versiegelungsschritt verbessert die Korrosionsbeständigkeit und reduziert die Porosität.

Warum Harteloxieren überzeugt

Über das grundlegende Eloxieren hinaus: Kernvorteile

Während Standardeloxieren eine gute Ästhetik und moderaten Schutz bietet, ist Harteloxieren für extreme Umgebungen entwickelt. Es erzeugt eine viel dickere, dichtere und härtere keramische Schicht.

Diese überlegene Struktur bietet deutlich verbesserten Verschleißschutz, verbesserten Korrosionsschutz und eine hohe Dielektrizitätsfestigkeit, was für Hochleistungsanwendungen entscheidend ist.

Tabelle: Harteloxieren vs. Standardeloxieren

| Merkmal | Standard-Ätzen (Typ II) | Hartanodisierung (Typ III) |

|---|---|---|

| **Primäres Ziel** | Ästhetik, moderater Schutz | Verschleiß, Korrosion, Dielektrikum |

| **Typische Dicke** | 5 – 25 µm | 25 – 150 µm |

| **Oberflächenhärte** | 200 – 300 HV | 350 – 600 HV |

| **Verschleißfestigkeit** | Gut | Ausgezeichnet |

| **Korrosionsbeständigkeit** | Gut (mit Versiegelung) | Ausgezeichnet (mit Versiegelung) |

| **Dielektrische Durchschlagsfestigkeit** | Mäßig | Hoch |

Leistungs- & Anwendungsinformationen

Verbesserung der Bauteilhaltbarkeit

Unvergleichliche Verschleißfestigkeit für Aluminium

Die durch Hartanodisierung erreichte Mikrohärte reduziert Reibung und Abrieb auf der Oberfläche von CNC-Aluminiumteilen erheblich. Dies macht sie ideal für Komponenten, die ständiger mechanischer Belastung oder Gleitkontakt ausgesetzt sind.

Taber-Abreibungsprüfungsergebnisse zeigen konsequent die überlegenen Verschleißeigenschaften von hartanodisiertem Aluminium und übertreffen in bestimmten Anwendungen viele gehärtete Stähle.

Überlegener Korrosions- & elektrischer Schutz

Hartanodische Beschichtungen bieten außergewöhnlichen Schutz gegen eine Vielzahl von korrosiven Stoffen, einschließlich Salzsprühnebel, Chemikalien und industriellen Atmosphären. Diese Schutzbarriere verlängert die Lebensdauer von Komponenten in rauen Umgebungen.

Darüber hinaus bieten die dielektrischen Eigenschaften der Hartanodeschichten eine effektive elektrische Isolierung. Dies ist entscheidend für Anwendungen, die elektrische Isolierung zwischen leitfähigen Teilen erfordern oder als Isolator in elektronisch Baugruppen.

Erfolg in der realen Welt durch Hartanodisierung

Fallstudie: Langlebigkeit von Luft- und Raumfahrtkomponenten

Problem: Ein Kunde in der Luft- und Raumfahrtbranche hatte vorzeitigen Ausfall kritischer CNC-Aluminium-Hydraulikverteilerblöcke. Diese Komponenten erlebten hohen abrasiven Verschleiß durch den Fluidfluss und benötigten strenge Resistenz gegen Korrosion durch Hydraulikflüssigkeit.

Der vorherige Anodisierungsprozess ihres Lieferanten führte zu inkonsistenter Beschichtungsdicke und unzureichender Härte, was zu teurer Wartung und Betriebsunterbrechungen für ihre ‚Anodisiertes Aluminium-Performance‘ führte.

Unsere Lösung: Die Ingenieure von ly-machining arbeiteten eng mit dem Kunden zusammen, analysierten die spezifischen Betriebsbelastungen und die Materialzusammensetzung ihrer CNC-Aluminiumteile. Wir optimierten unseren Hartanodisierungsprozess, kontrollierten sorgfältig die Elektrolytzusammensetzung, Temperatur und Stromdichte.

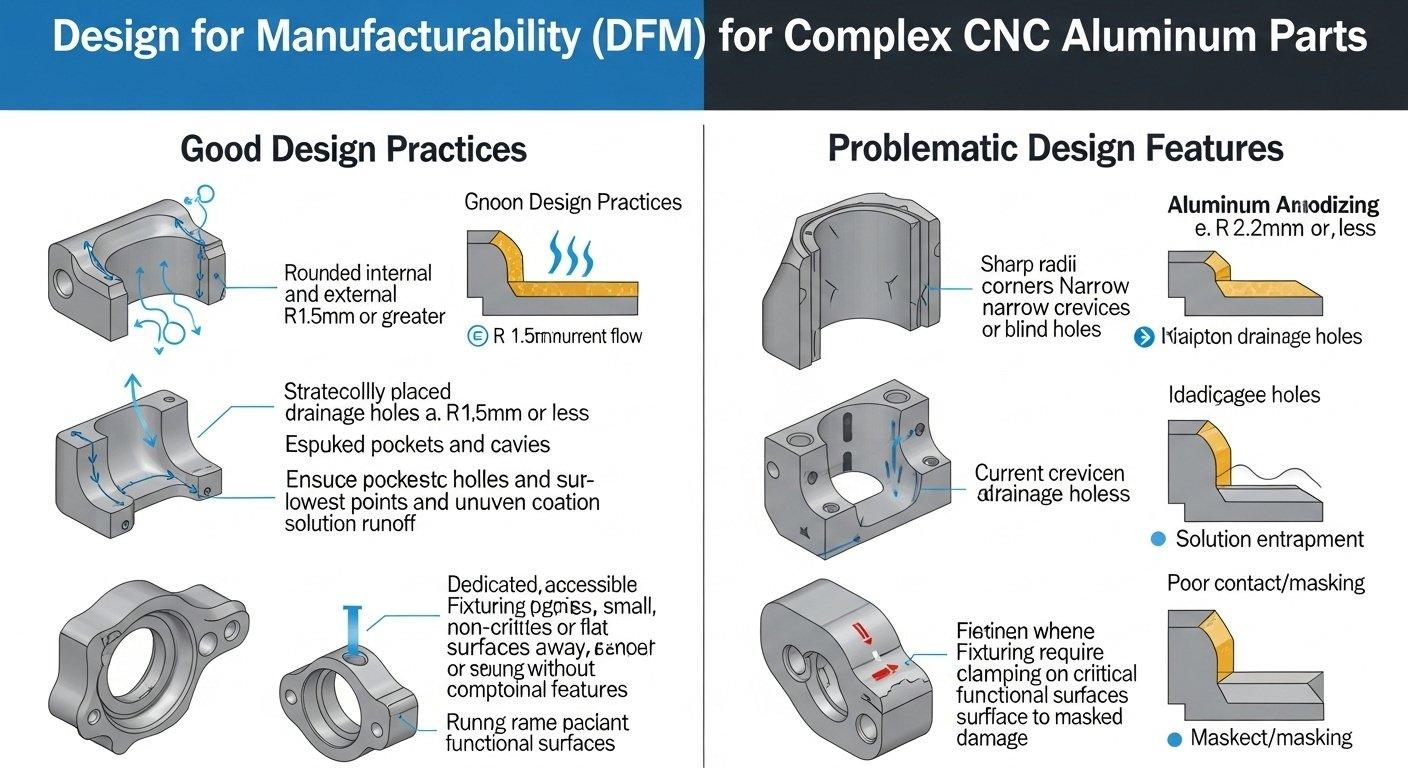

Dies gewährleistete eine durchgehend dicke, dichte und außergewöhnlich harte Type III Hartanodisierungsschicht. Wir lieferten auch Design-for-Manufacturability (DFM)-Feedback, um die Bauteilgeometrie für eine optimale Beschichtungsverteilung zu verbessern.

Ergebnis: Die hartanodisierten Hydraulikblöcke von ly-machining zeigten eine Steigerung der Betriebslebensdauer um 250%, was die verschleißbedingten Ausfälle erheblich reduzierte. Die verbesserte Korrosionsbeständigkeit sorgte auch für langfristige Integrität gegenüber Hydraulikflüssigkeiten.

Diese Lösung eliminierte nicht nur kostspielige ungeplante Wartungen, sondern stärkte auch das Vertrauen des Kunden in die nachhaltige ‚Anodisiertes Aluminium-Performance‘ ihrer kritischen Systeme.

Herausforderungen & Fortschrittliche Lösungen

Bewältigung gängiger Anodisierungsprobleme

FAQs: Toleranzen, Farbe & Haftung

Hartanodisierung erhöht die Dicke eines Bauteils, was direkte Auswirkungen auf kritische Maße und Toleranzen hat. Es ist entscheidend, dieses Wachstum während der Design- und Bearbeitungsphasen zu berücksichtigen, um die Maßgenauigkeit zu wahren.

Die Farbkontrolle bei Hartanodisierung wird hauptsächlich durch die Legierungszusammensetzung des Aluminiums und die Beschichtungstiefe beeinflusst, was oft zu natürlichen Grautönen, Bronze oder Schwarz führt.

Die optimale Haftung der harten Anodschicht hängt von einer ordnungsgemäßen Oberflächenvorbereitung ab, einschließlich sorgfältiger Reinigung und Entschmuttung vor dem elektrochemischen Prozess.

Tabelle: Einfluss der Hartanodisierung auf Toleranzen

| Parameter | Typische Dicke der anodischen Schicht | Resultierende Toleranzänderung (pro Oberfläche) |

|---|---|---|

| Innendurchmesser | 25 – 150 µm | Reduziert den Durchmesser um (2 x Dicke) |

| Außendurchmesser | 25 – 150 µm | Erhöht den Durchmesser um (2 x Dicke) |

| Flache Oberfläche | 25 – 150 µm | Erhöht die Abmessung um die Dicke |

Zukunft der CNC-Aluminiumoberflächen

Optimierung für komplexe CNC-Aluminiumteile

Bei komplexen CNC-Aluminiumteilen erfordert das Erreichen einer gleichmäßigen harten Eloxalschicht spezielle Vorrichtungen und eine präzise Steuerung des Elektrolytflusses. Die Legierungswahl spielt ebenfalls eine entscheidende Rolle für die endgültigen Beschichtungseigenschaften.

Verschiedene Aluminiumlegierungen reagieren unterschiedlich auf harte Eloxierung, was die Härte, Dicke und Farbe der Beschichtung beeinflusst. Eine frühzeitige Beratung während des Designs stellt eine optimale Materialauswahl und Prozessparameter sicher.

Tabelle: Reaktion verschiedener Aluminiumlegierungen auf harte Eloxierung

| Aluminiumlegierungstyp | Typische Reaktion auf harte Eloxierung | Notizen |

|---|---|---|

| 6061 | Gut, gleichmäßig, dunkelgrau-braun | Gewöhnliche, universelle Legierung |

| 7075 | Gut, härter, hell- bis dunkelgrau | Hohe Festigkeit, Luft- und Raumfahrtanwendungen |

| 2024 | Mäßig, neigt zu dunklerer/weichere Beschichtung | Kupfergehalt kann die Gleichmäßigkeit beeinflussen |

| 5052 | Gut, heller, härter | Gut für maritime, architektonische Anwendungen |

Ihr nächster Schritt zur Exzellenz

Wichtige Erkenntnisse für harte Eloxierung

Bestätigung des Kernwerts für CNC-Teile

Harte Eloxierung erhöht den intrinsischen Wert von CNC-Aluminiumteilen, indem sie eine robuste, langlebige Oberflächenlösung bietet. Dies führt direkt zu erhöhter Produktzuverlässigkeit und reduzierten Lebenszykluskosten.

Die Zusammenarbeit mit einem erfahrenen Quellenhersteller gewährleistet Konsistenz und Einhaltung der strengsten Leistungsanforderungen für Ihren ‚Eloxierten Aluminium-Performance‘.

Leistungs- & Prinzipienzusammenfassung

Wir haben untersucht, wie die elektrochemische Umwandlung von Aluminium eine überlegene keramische Schicht erzeugt, die unvergleichliche Verschleiß-, Korrosions- und Dielektrizitätsbeständigkeit bietet. Dieser wissenschaftliche Prozess ist entscheidend für anspruchsvolle Anwendungen.

Das Verständnis dieser Prinzipien ermöglicht fundierte Entscheidungen, optimiert die Bauteilgestaltung und Materialauswahl, um die Vorteile des ‚Harteloxierens‘ bei ‚CNC-Aluminiumteilen‘ voll auszuschöpfen.

Partner für Präzision & Qualität

Erhalten Sie Ihr Expertenangebot für Harteloxieren

Bereit, unvergleichliche Leistung für Ihre CNC-Aluminiumteile zu erzielen? Nutzen Sie unsere tiefgehende technische Expertise als Quellenhersteller mit über einem Jahrzehnt Erfahrung im fortschrittlichen ‚Aluminium-Eloxieren‘.

Kontaktieren Sie uns noch heute für eine kostenlose technische Beratung und ein transparentes, unverbindliches Angebot, das genau auf Ihre Harteloxier-Spezifikationen zugeschnitten ist.

FAQ-Bereich

Wie beeinflusst Harteloxieren die Toleranzen?

Harteloxieren fügt der Oberfläche von CNC-Aluminiumteilen in der Regel eine Dicke hinzu, die sich direkt auf die Maßtoleranzen auswirkt. Dieses Wachstum ist in der Regel gleichmäßig, wobei etwa die Hälfte der Beschichtungstiefe in das Substrat eindringt und die andere Hälfte auf der Oberfläche aufgebaut wird.

Daher müssen Designer diese dimensionalen Änderungen in ihre anfänglichen Bearbeitungsspezifikationen einbeziehen. Eine präzise Steuerung des Eloxierprozesses ermöglicht eine vorhersehbare und wiederholbare Toleranzkontrolle bei Ihren ‚CNC-Aluminiumteilen‘.

Können harteloxierte Teile gefärbt werden?

Obwohl Harteloxieren gefärbt werden kann, sind die resultierenden Farben in der Regel dunkler und gedämpfter als bei herkömmlichem Eloxieren. Gängige Farbtöne sind Bronze, Grau oder Schwarz.

Die endgültige Farbe hängt stark von der verwendeten Aluminiumlegierung und der spezifischen Dicke der harteloxierten Schicht ab. Für rein ästhetische Anwendungen bietet das Standard ‚Aluminium-Eloxieren‘ möglicherweise eine größere Palette an lebendigen Farben.

Was verhindert Korrosion beim Harteloxieren?

Harteloxieren bietet außergewöhnlichen Korrosionsschutz, indem es eine dichte, nicht-poröse Aluminiumoxidbarriere auf dem ‚Eloxierten Aluminium-Performance‘ schafft. Diese Schicht ist chemisch stabil und isoliert das Grundmetall vor korrosiven Umgebungen.

Eine weitere Verbesserung wird durch Versiegelungsprozesse erreicht, die die mikroskopischen Poren in der anodischen Schicht füllen. Dies erhöht die Resistenz gegen chemische Angriffe und Umwelteinflüsse erheblich.