Messing CNC-Präzision: Oberflächenfinish & Toleranz

Erreichen Sie eine überlegene Messing-CNC-Oberflächenqualität (Ra < 0,4µm) und enge Toleranzkontrolle (±0,005mm) durch fortschrittliche Bearbeitung, Expertenwerkzeuge und strenge Messtechnik für präzise Messingteile.

Die Nachfrage nach Hochleistungsbauteilen in verschiedenen Branchen erfordert unvergleichliche Präzision. Inkonsistente Oberflächenfinishs oder nicht erfüllte enge Toleranzen bei Messing-CNC-Teilen können die Produktleistung sabotieren, die Montagekosten erhöhen und zu kritischen Ausfällen führen.

Was wäre, wenn Sie jedes Mal eine außergewöhnliche Oberflächenintegrität und Maßgenauigkeit bei Ihren komplexen Messing Komponenten erzielen könnten? Dieser Leitfaden behandelt die Expertenmethoden und technische Meisterschaft, die für überlegene Messing CNC-Bearbeitungerforderlich sind. Entdecken Sie, wie wahre Präzision Ihre Projekte transformieren kann.

Bedeutung von Messing CNC-Präzisionsteilen

Warum Messing in Präzisionsanwendungen überzeugt

Messing ist aufgrund seiner hervorragenden Bearbeitbarkeit, Korrosionsbeständigkeit sowie guten thermischen und elektrischen Leitfähigkeit ein äußerst beliebtes Material in der Präzisionstechnik. Diese inherenten Eigenschaften machen es ideal für komplexe Komponenten.

Seine Duktilität ermöglicht feine Details und glatte Oberflächen, während sein Verhältnis von Festigkeit zu Gewicht viele anspruchsvolle Anwendungen bedient. Wenn präzise und konsistente Leistung unverhandelbar ist, ist Messing oft das Material der Wahl.

Häufige Herausforderungen bei der Bearbeitung von Messingkomponenten

Trotz seiner Bearbeitbarkeit bringt Messing einzigartige Herausforderungen bei der Erreichung von ultra-hoher Präzision mit sich. Probleme wie Gratbildung, Spänekontrolle und thermische Ausdehnung erfordern sorgfältiges Management.

Werkzeugverschleiß kann ebenfalls die Oberflächenqualität und die Maßstabilität beeinträchtigen, wenn es nicht sorgfältig überwacht wird. Ohne spezielles Wissen können diese Herausforderungen zu kostspieliger Nacharbeit oder Ablehnung der Komponenten führen.

Auswirkungen schlechter Teilequalität auf Projekte

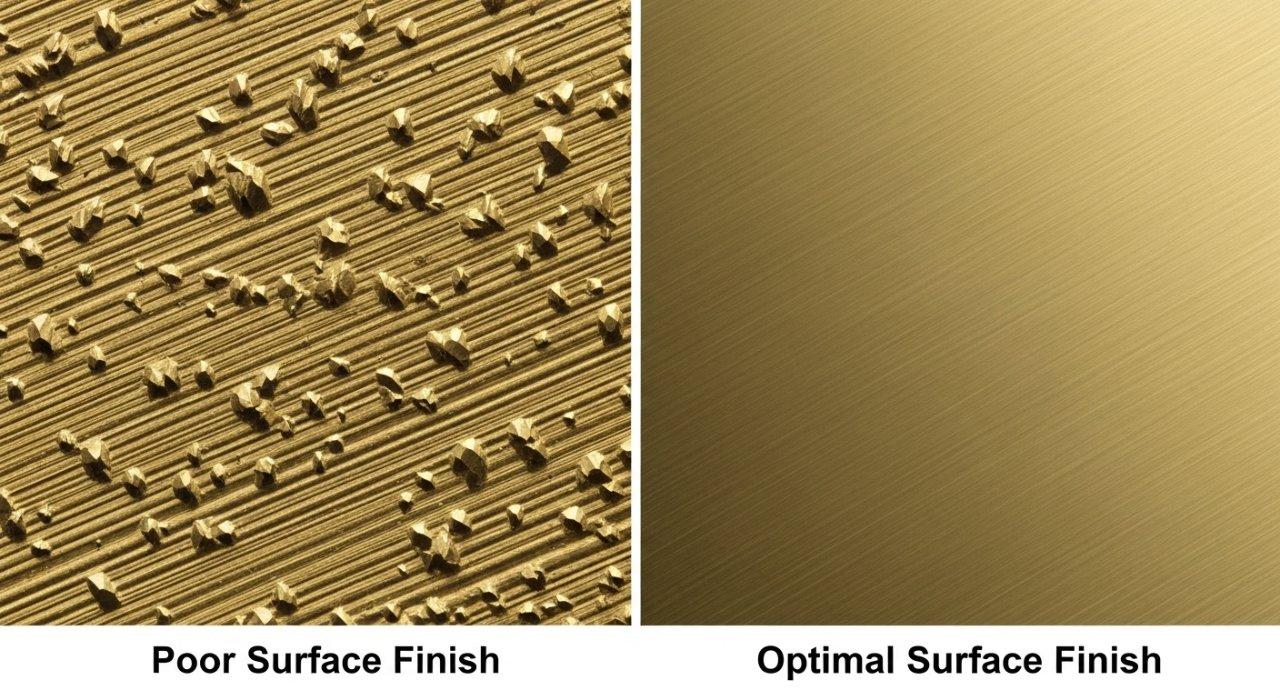

Mangelhaftes Oberflächenfinish bei Messingteilen kann zu erhöhtem Reibungswiderstand, vorzeitigem Verschleiß oder Dichtungsversagen führen. Maßliche Ungenauigkeiten, die die erforderliche Toleranzkontrolle bei Messing nicht erfüllen, verursachen Montageprobleme und Systemausfälle.

Solche Qualitätsmängel führen direkt zu erhöhten Fertigungskosten, längeren Lieferzeiten und letztlich zu einem beschädigten Markenimage. Das Vertrauen in Ihre Messing-CNC-Bearbeitung an einen Expertenhersteller zu delegieren, minimiert diese kritischen Risiken.

Meisterung des Oberflächenfinishs bei Messing-CNC

Verstehen der Oberflächenrauheit (Ra) bei Messing

Die Oberflächenrauheit, die üblicherweise durch den Ra-Wert quantifiziert wird, ist eine entscheidende Kennzahl für präzise Messingteile. Sie misst die durchschnittliche Abweichung des Oberflächenprofils von seiner Mittelachse.

Für viele Anwendungen ist ein Ra-Wert von 0,8µm oder niedriger erforderlich, wobei einige kritische Teile sogar eine Oberfläche bis zu 0,4µm oder sogar Spiegelglanz erfordern. Die Erreichung dieses Ziels erfordert eine sorgfältige Kontrolle über jeden Bearbeitungsparameter.

Wichtige Bearbeitungsparameter für ein optimales Finish

Werkzeugauswahl & Geometrie für Messing

Das richtige Schneidwerkzeug ist entscheidend für eine überlegene Messingoberflächenqualität. Wir verwenden scharfe Werkzeuge mit hohem positiven Spanwinkel, die speziell für Messing entwickelt wurden, um saubere Schnitte und minimale Gratbildung zu gewährleisten.

Hartmetall-Einsätze mit polierten Schneidkanten werden bevorzugt, um Reibung zu reduzieren und Materialhaftung zu verhindern. Dies verlängert die Werkzeuglebensdauer und erhält eine gleichmäßige Oberflächenqualität über Produktionschargen hinweg.

Vorschub-, Drehzahl- und Schnitttiefenstrategie

Die Optimierung von Vorschub, Drehzahl und Schnitttiefe ist entscheidend für die CNC-Bearbeitung von Messing. Hohe Schnittgeschwindigkeiten führen in der Regel zu besseren Oberflächen, müssen jedoch mit geeigneten Vorschubraten ausgeglichen werden, um Schwingungen zu vermeiden.

Leichte Schnitttiefen während der Feinbearbeitung sind wesentlich, um die gewünschten Ra-Werte zu erreichen. Unsere Ingenieure passen diese Parameter basierend auf spezifischen Messinglegierungen und Bauteilgeometrien an.

Kühlmittel- & Schmiermittelwirkung

Eine effektive Kühlmittelanwendung ist entscheidend für das thermische Management und die Späneabfuhr. Sie verhindert Überhitzung des Materials und verlängert die Werkzeuglebensdauer.

Richtige Schmierung reduziert die Reibung zwischen Werkzeug und Werkstück und trägt direkt zu einer glatteren Messingoberfläche bei. Wir verwenden spezielle Kühlmittel, die auf die Bearbeitung von Messing abgestimmt sind.

Fortschrittliche Nachbearbeitungsprozesse für Oberflächen

Für Anforderungen an ultra-hohe Oberflächenqualität werden oft Nachbearbeitungsverfahren angewendet. Diese umfassen Vibrationsfinish, Trommelpolieren oder sogar spezielle chemische Poliertechniken.

Diese Prozesse können die Messingoberfläche weiter verfeinern, mikroskopische Unvollkommenheiten entfernen und die ästhetische Anziehungskraft erhöhen. Unsere Expertise umfasst die Empfehlung und Umsetzung der am besten geeigneten Behandlungen.

Qualitätssicherung für Messingoberflächenfinish

Unser Engagement für Qualitätssicherung ist unerschütterlich. Wir verwenden fortschrittliche Messtechnologien, einschließlich Profilometer und optischen Vergleicher, um die Oberflächenrauheit präzise zu messen und zu überprüfen.

Jede Charge präziser Messingteile durchläuft eine strenge Inspektion, um Konsistenz und Einhaltung der vorgegebenen Ra-Werte zu gewährleisten. Dieser proaktive Ansatz garantiert hochwertige Ergebnisse.

Präzise Toleranzkontrolle bei Messing-CNC-Teilen

Anwendung von GD&T auf Messingkomponenten

Geometrische Produktspezifikation und Tolerierung (GPS) ist unerlässlich, um die funktionalen Anforderungen von Präzisions-Messingteilen zu definieren. Sie spezifiziert nicht nur die Größe, sondern auch Form, Orientierung und Lage.

Unser Engineering-Team interpretiert und wendet GPS-Prinzipien fachmännisch an und übersetzt komplexe Designabsichten in präzise Bearbeitungsanweisungen. Dies stellt sicher, dass kritische Funktionen in der Montage wie vorgesehen funktionieren.

Kritische Faktoren für die Toleranzerreichung

Maschinensteifigkeit und -genauigkeit

Die Grundlage für eine enge Toleranzkontrolle liegt in der Präzision und Steifigkeit der CNC-Maschine selbst. Unsere hochmodernen Mehrachsen-CNC-Maschinen zeichnen sich durch eine robuste Konstruktion und hochauflösende Encoder aus.

Diese inhärente Stabilität minimiert Vibrationen und gewährleistet eine konsistente Werkzeugweggenauigkeit, was für die Einhaltung exakter Abmessungen an komplexen Messingkomponenten entscheidend ist. Regelmäßige Kalibrierung sorgt zusätzlich für Spitzenleistungen.

Fortschrittliche Spannvorrichtungen und Klemmtechnik

Die Werkstückspannung spielt eine entscheidende Rolle bei der Verhinderung von Werkstückverformung und -bewegung während der Bearbeitung. Wir entwerfen und verwenden kundenspezifische Hochpräzisionsspannvorrichtungen für Messingteile.

Diese Vorrichtungen bieten optimalen Anpressdruck, ohne das Material zu verformen, und garantieren eine wiederholgenaue Positionierung und Maßhaltigkeit während des gesamten Bearbeitungszyklus.

Wärmeausdehnungsmanagement in Messing

Messing dehnt sich, wie alle Metalle, bei Temperaturschwankungen aus und zieht sich zusammen. Für eine enge Messingtoleranzkontrolle ist die Steuerung der Wärmeausdehnung entscheidend, insbesondere bei längeren Bearbeitungsvorgängen.

Unsere Einrichtungen halten stabile Umgebungstemperaturen aufrecht, und wir verwenden temperaturkontrollierte Kühlmittel, um thermische Effekte zu mildern. Dies verhindert Dimensionsdrift und stellt sicher, dass die Teile die Spezifikationen bei Raumtemperatur erfüllen.

Messtechnik & Inspektion für enge Toleranzen

Das Erreichen enger Toleranzen ist nur die halbe Miete; deren Überprüfung ist ebenso wichtig. Wir setzen eine umfassende Suite fortschrittlicher Messtechnikgeräte ein.

Dies beinhaltet Koordinaten- Messung Messmaschinen (KMGs) mit Submikron-Genauigkeit, optische Komparatoren und Luftmessdorne zur berührungslosen Messung empfindlicher Merkmale. Unsere strengen Inspektionsprotokolle gewährleisten eine überprüfbare Präzision.

Unsere Strategien für unübertroffene Toleranzkontrolle

Unserer Erfahrung nach erfordert die Erzielung einer unübertroffenen Messingtoleranzkontrolle einen ganzheitlichen Ansatz. Er kombiniert fortschrittliche Maschinenkinematik, optimierte Prozessplanung und Echtzeit-In-Prozess-Messung.

Wir verwenden statistische Prozesskontrolle (SPC), um Prozesse proaktiv zu überwachen und anzupassen und sicherzustellen, dass unsere Cpk- und PpK-Werte die Industriestandards durchweg übertreffen. So garantieren wir Zuverlässigkeit.

Tabelle: Kritische Faktoren für die Messingtoleranzkontrolle

| Faktor | Auswirkungen auf die Toleranzkontrolle | Unsere Strategie |

|---|---|---|

| Maschinensteifigkeit | Minimiert Vibrationen, maximiert die Pfadgenauigkeit | Modernste Mehrachsen-CNC-Maschinen |

| Spann- und Haltevorrichtungen | Verformung verhindert, Wiederholgenauigkeit sichergestellt | Maßgeschneiderte, hochpräzise Werkstückspannsysteme |

| Thermomanagement | Steuert die Dimensionsabweichung durch Temperatur | Stabiles Raumklima, kontrollierte Kühlmittel |

| Werkzeugverschleißüberwachung | Hält die Schneidleistung konstant | Automatisierte Werkzeugzustandsüberwachung, geplante Austauschintervalle |

Ihr Partner für Präzisionsbearbeitung von Messing

Warum einen Messing-Quelle-Hersteller wählen

Als spezialisierter Hersteller bieten wir direkten Zugang zu Expertenwissen, transparente Prozesse und erhebliche Kosteneinsparungen. Es gibt keine Zwischenhändler, was eine klare Kommunikation gewährleistet.

Unser tiefgehendes Verständnis der Herausforderungen bei der CNC-Bearbeitung von Messing ermöglicht es uns, innovative Lösungen und eine erstklassige Qualitätskontrolle anzubieten. Dies führt zu zuverlässigen, leistungsstarken Präzisionsteilen aus Messing.

Fallstudie: Komplexe Messingkomponenten

Ein Kunde benötigte hochpräzise Messing-Sensorgehäuse für ein medizinische Gerät, das eine Ra von 0,4µm und Positionsgenauigkeiten von ±0,005mm bei mehreren Merkmalen erfordert. Ihr vorheriger Lieferant hatte Schwierigkeiten mit der Konsistenz.

Unsere Lösung umfasste die Entwicklung eines mehrstufigen Bearbeitungsprozesses, der kundenspezifisches Werkzeug mit fortschrittlichem Wärmemanagement und In-Prozess-Messung kombiniert. Wir optimierten die Schnittparameter für jede Funktion.

Das Ergebnis war eine gleichbleibende Ausbeute an Messing-Sensorgehäusen, die alle strengen Spezifikationen erfüllten, was zu einer Reduktion der Montagezeit um 15% führte und die Gesamtzuverlässigkeit des Geräts für den Kunden erheblich verbesserte.

Transparente Preisgestaltung & Technische Beratung

Wir glauben daran, Vertrauen durch Transparenz zu fördern. Unsere Preismodelle sind klar, wettbewerbsfähig und frei von versteckten Kosten. Wir bieten detaillierte Angebote, die alle Aspekte Ihres Projekts aufzeigen.

Unser Ingenieurteam steht jederzeit für eine technische Beratung zur Verfügung und bietet Fachwissen zu Design for Manufacturability (DFM) und Materialauswahl für Ihre Präzisionsmessingteile.

Moderne Einrichtungen & Technisches Know-how

Unsere Fertigungsanlage verfügt über hochmoderne CNC-Maschinen, spezielle Qualitätssicherungslabore und ein Team hochqualifizierter Ingenieure und Techniker. Wir investieren in die neueste Technologie und kontinuierliche Schulungen.

Diese Kombination aus fortschrittlichen Einrichtungen und tiefgreifendem technischen Know-how stellt sicher, dass wir konstant die hochwertigsten CNC-Bearbeitungslösungen für Messing liefern, die den anspruchsvollsten Spezifikationen entsprechen.

Tabelle: Unsere Kernkompetenzen für Präzisionsmessing

| Fähigkeit | Vorteil für Ihr Projekt |

|---|---|

| Mehrachsen-CNC | Erzeugt komplexe Geometrien in einer einzigen Einrichtung |

| Kundenspezifisches Werkzeug | Optimiert für spezifische Messinglegierungen und Oberflächen |

| Fortschrittliche Messtechnik | Sichert überprüfbare Oberflächenqualität und Toleranzen |

| GD&T-Expertise | Übersetzt Designabsicht in funktionale Teile |

| Thermomanagement | Garantiert Dimensionsstabilität über mehrere Produktionsläufe |

| DFM-Beratung | Optimiert Designs für Herstellbarkeit und Kosten |

Ihr nächster Schritt zu hochwertigen Messingkomponenten

Fordern Sie eine kostenlose Beratung an

Bereit, die Präzision und Qualität Ihrer Messingkomponenten zu verbessern? Kontaktieren Sie noch heute unser erfahrenes Engineering-Team. Wir bieten eine kostenlose technische Beratung.

Besprechen Sie Ihre Projektanforderungen, technische Herausforderungen und erkunden Sie, wie unsere spezialisierten CNC-Bearbeitungsfähigkeiten für Messing Ihrem Anwendungsbereich zugutekommen können.

Erhalten Sie noch heute ein transparentes Angebot

Erleben Sie den Unterschied, mit einem führenden Hersteller zusammenzuarbeiten. Wir bieten umfassende, unverbindliche Angebote, die genau auf Ihre Spezifikationen zugeschnitten sind.

Lassen Sie uns unser Engagement demonstrieren, unvergleichliche Messing-Oberflächenqualität und Toleranzkontrolle für Ihr nächstes Projekt zu liefern.

Häufig gestellte Fragen

Welchen Ra-Wert können Sie bei Messing erreichen?

In unseren Messing-CNC-Bearbeitungsprozessen erreichen wir routinemäßig Ra-Werte von bis zu 0,4µm, und für spezielle Anwendungen liefern wir sogar feinere, spiegelähnliche Oberflächen.

Dies wird durch optimiertes Werkzeug, sorgfältige Prozesskontrolle und oft durch fortschrittliche Nachbearbeitungsverfahren erreicht, die genau auf Ihre Bedürfnisse abgestimmt sind.

Wie stellen Sie enge Toleranzen sicher?

Wir gewährleisten eine enge Toleranzkontrolle bei Messing durch eine Kombination verschiedener Faktoren. Dazu gehören die Nutzung hochstabiler Mehr-Achs-CNC-Maschinen, der Einsatz maßgeschneiderter Spannvorrichtungen und die aktive Steuerung thermischer Ausdehnung.

Unser umfassendes Messtechnik-Set, einschließlich Koordinatenmessmaschinen (CMM) und In-Prozess-Messungen, überprüft jede kritische Dimension mit einer Genauigkeit im Sub-Mikrometer-Bereich.

Können Sie komplexe Messingteile bearbeiten?

Absolut. Unsere fortschrittlichen Mehr-Achs-CNC-Bearbeitungsfähigkeiten sind speziell für die Produktion komplexer Präzisions-Messingteile ausgelegt.

Wir verfügen über umfangreiche Erfahrung mit filigranen Geometrien, internen Merkmalen und facettenreichen Komponenten für anspruchsvolle Branchen.