Die Wahl der richtigen CNC-Bearbeitungsmaterialien ist entscheidend für die Leistung der Teile und die Kosteneffizienz. Eine gründliche Materialauswahl für CNC-Teile erfordert die Bewertung von Anwendungsanforderungen, mechanischen Eigenschaften, Umwelteinflüssen und Budget, um eine optimale Herstellbarkeit und Langlebigkeit zu gewährleisten.

Die falsche Materialwahl für ein CNC-gefertigtes Teil ist nicht nur ein kleiner Fehler; sie kann die Kosten um 20% erhöhen, kritische Teileausfälle verursachen und den Projektzeitplan erheblich beeinträchtigen. Sind Sie sich bei Ihrem Materialauswahlprozess sicher? Bei ly-machining verstehen wir diese Risiken sehr gut.

Dieser umfassende Leitfaden zu CNC-Materialien wird die Komplexität der Materialauswahl entmystifizieren und Sie mit dem Fachwissen ausstatten, um fundierte Entscheidungen zu treffen. Wir werden wichtige Faktoren und gängige Materialien untersuchen, damit Ihre Teile genau wie vorgesehen funktionieren.

Warum die Materialwahl für Ihre Teile wichtig ist

Die grundlegende Entscheidung der Materialauswahl für CNC-Teile wirkt sich auf jede Phase der Produktentwicklung und deren spätere Leistung aus. Es ist mehr als nur eine Komponente; es definiert die Funktionalität. Unsere Erfahrung zeigt, dass das Übersehen dieses Schrittes zu erheblichen Problemen im späteren Verlauf führt.

Das Verständnis dieser Implikationen ist der erste Schritt, um CNC-Materialien klug auszuwählen. Es stellt sicher, dass die Investition in Ihre bearbeiteten Teile den gewünschten Ertrag bringt.

Auswirkungen auf Leistung & Lebensdauer

Das gewählte Material bestimmt direkt, wie sich ein Teil unter Belastung, Temperatur und Umwelteinflüssen verhält. Ein Material mit unzureichender Zugfestigkeit wird bei Belastung vorzeitig versagen. Umgekehrt kann ein zu robustes Material die Kosten unnötig erhöhen.

Aus unserer Erfahrung ist es entscheidend, Materialeigenschaften wie Härte, Flexibilität und Ermüdungsfestigkeit auf die spezifischen Betriebsanforderungen abzustimmen. Diese strategische Ausrichtung gewährleistet eine optimale Funktionalität und verlängert die Lebensdauer Ihrer CNC-gefertigten Komponenten.

Kostenimplikationen & Budgetierung

Die Materialauswahl ist ein wesentlicher Kostentreiber in CNC-Bearbeitung. Rohstoffpreise variieren stark, und die Art des Materials beeinflusst auch die Bearbeitungszeit und den Werkzeugverschleiß. Härtere Materialien erfordern beispielsweise oft langsamere Vorschubgeschwindigkeiten und speziellere Werkzeuge.

Dies führt direkt zu höheren Produktionskosten und längeren Lieferzeiten. Die Balance zwischen Leistungsanforderungen und Budgetbeschränkungen ist ein entscheidender Aspekt bei der effektiven Auswahl von CNC-Materialien.

Bearbeitbarkeit & Produktionseffizienz

Nicht alle Materialien lassen sich gleich gut bearbeiten. Einige, wie bestimmte Aluminium Legierungen, sind hoch bearbeitbar, ermöglichen schnelle Materialentfernung und hervorragende Oberflächen. Andere, wie Titan oder gehärtete Stähle, sind notorisch schwer zu bearbeiten.

Schlechte Bearbeitbarkeit kann zu längeren Zykluszeiten, höheren Ausschussraten und beschleunigtem Werkzeugverschleiß führen, was die Produktionseffizienz beeinträchtigt. Die Wahl von CNC-Materialien mit guter Bearbeitbarkeit für Ihr Design kann Ihren Herstellungsprozess erheblich vereinfachen.

Wichtige Faktoren bei der Auswahl von CNC-Materialien

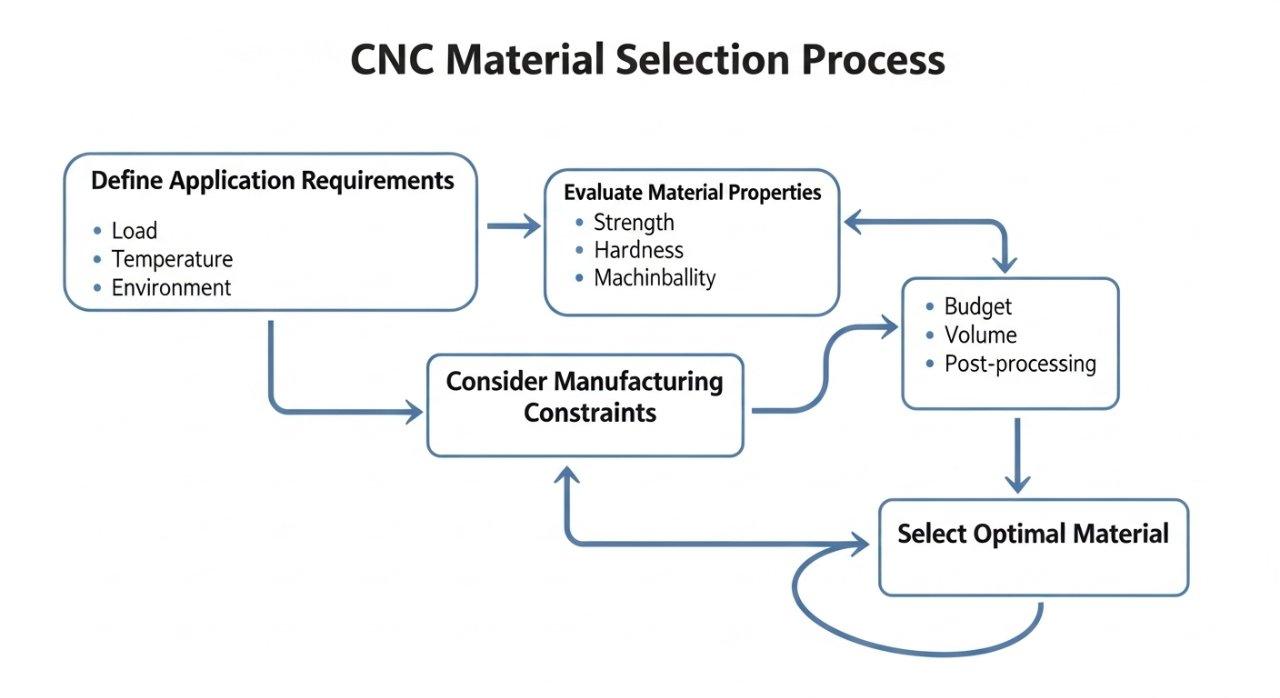

Effektive Materialauswahl für CNC-Teile ist ein vielschichtiger Prozess, der ein ganzheitliches Verständnis verschiedener interdependenter Faktoren erfordert. Bei ly-machining führen wir unsere Kunden durch diese Entscheidungsmatrix. Jedes Projekt stellt eine einzigartige Herausforderung dar, die die endgültige Wahl beeinflusst.

Dieser systematische Ansatz minimiert Risiken und maximiert den Wert Ihrer CNC-Bearbeitungsmaterialien. So gewährleisten wir Präzision und Zuverlässigkeit.

Verstehen der Anforderungen an die Bauteilanwendung

Der erste und wichtigste Schritt ist ein umfassendes Verständnis der vorgesehenen Anwendung des Teils. Wird es extremen Temperaturen, Chemikalien oder hoher Stoßbelastung ausgesetzt? Ist Gewicht ein kritischer Faktor, wie bei Luft- und Raumfahrt- oder Automobilkomponenten?

Die präzise Definition dieser Betriebsparameter informiert die notwendigen Materialeigenschaften. Diese grundlegende Erkenntnis verhindert kostspielige Neudesigns oder vorzeitigen Teileausfall.

Leitfaden für mechanische & physikalische Eigenschaften

Sobald die Anwendungsbedürfnisse klar sind, vertiefen wir uns in die spezifischen mechanischen und physikalischen Eigenschaften potenzieller CNC-Bearbeitungsmaterialien. Dazu gehören Zugfestigkeit, Streckgrenze, Härte, Dichte, Elastizität und Wärmeleitfähigkeit. Jede Eigenschaft spielt eine entscheidende Rolle.

Das Verständnis dieser Eigenschaften ermöglicht es uns, die inhärenten Fähigkeiten des Materials mit den funktionalen Anforderungen des Teils abzugleichen. Dies gewährleistet optimale Leistung.

Tabelle: Wichtige mechanische & physikalische Eigenschaften

| Eigenschaft | Definition | Relevanz für CNC-Teile |

|---|---|---|

| Zugfestigkeit | Maximaler Stress, den ein Material vor dem Bruch aushalten kann | Widersteht Zugkräften; entscheidend für tragende Teile. |

| Streckgrenze | Stress, der zu dauerhafter Verformung führt | Prognostiziert den Beginn plastischer Verformung unter Belastung. |

| Härte | Widerstand gegen Eindrücke/Kratzer | Beeinflusst Verschleißfestigkeit und Oberflächenfinish. |

| Dichte | Masse pro Volumeneinheit | Bestimmt das Gewicht des Teils; kritisch für Luft- und Raumfahrt/Leichtbau. |

| Elastizitätsmodul | Steifigkeit; Widerstand gegen elastische Verformung | Wie stark sich ein Teil unter Stress verformt, ohne dauerhaft zu verändern. |

Umweltbeständigkeitskriterien

Die Betriebsumgebung bestimmt spezifische Widerstandsforderungen. Zum Beispiel erfordern Teile, die Feuchtigkeit oder korrosiven Chemikalien ausgesetzt sind, Materialien mit ausgezeichneter Korrosionsbeständigkeit. UV-Stabilität ist für Außenanwendungen entscheidend.

Temperaturextreme erfordern Materialien, die ihre Integrität ohne Verformung oder Abbau bewahren. Umweltbeständigkeit ist ein unverhandelbarer Faktor bei der robusten Auswahl von CNC-Materialien.

Budget- und Produktionsvolumen-Abwägungen

Die Wirtschaftlichkeit der Materialauswahl geht über die Rohstoffkosten hinaus. Höhere Produktionsvolumina können Investitionen in teurere, spezialisierte Werkzeuge für schwierige Materialien rechtfertigen. Umgekehrt priorisieren Prototypen oft leicht verfügbare, kostengünstige Optionen.

Es ist ein empfindliches Gleichgewicht zwischen Leistung, Fertigungskomplexität und dem gesamten Projektbudget. Unsere Ingenieure sind versiert darin, diese Abwägungen zu navigieren, um optimale Lösungen zu finden.

Nachbearbeitung & Oberflächenbehandlungsüberlegungen

Viele CNC-gefräste Teile erfordern Nachbearbeitung wie Eloxieren, Beschichten, Wärmebehandlung oder Polieren. Das gewählte Material muss mit diesen Prozessen kompatibel sein, um die gewünschte Oberflächenqualität oder verbesserte Eigenschaften zu erzielen. Einige Materialien reagieren unterschiedlich auf verschiedene Oberflächenbehandlungen.

Aus unserer Erfahrung heraus verhindert die Planung der Nachbearbeitung bereits bei der Materialauswahl nachgelagerte Komplikationen und stellt sicher, dass das Endteil alle ästhetischen und funktionalen Anforderungen erfüllt.

Gängiger Leitfaden für CNC-Bearbeitungsmaterialien

Ein tiefgehendes Verständnis der gängigen CNC-Bearbeitungsmaterialien ist essenziell, um fundierte Entscheidungen zu treffen. Jede Materialkategorie – Metalle, Kunststoffe, und fortschrittliche Legierungen – bietet eine einzigartige Palette an Eigenschaften. Dieser Abschnitt dient als praktischer Leitfaden für CNC-Materialien.

Unser Team bei ly-machining arbeitet routinemäßig mit einer Vielzahl von Materialien und nutzt unsere Expertise, um Leistung und Kosten für jedes Kundenprojekt zu optimieren.

Aluminiumlegierungen für CNC-Teile

Aluminiumlegierungen gehören zu den beliebtesten CNC-Bearbeitungsmaterialien aufgrund ihres hervorragenden Verhältnis von Festigkeit zu Gewicht, Korrosionsbeständigkeit und guter Bearbeitbarkeit. Sie werden umfangreich in der Luft- und Raumfahrt, Automobilindustrie und Unterhaltungselektronik eingesetzt.

Sie bieten eine fantastische Balance zwischen Eigenschaften und Kosteneffizienz für eine Vielzahl von Anwendungen.

Aluminium 6061 vs. 7075

Zwei gängige Aluminiumlegierungen sind 6061 und 7075. Aluminium 6061 ist eine vielseitige, wärmebehandelbare Legierung, die für ihre guten mechanischen Eigenschaften und Schweißbarkeit bekannt ist und sich somit ideal für Allzweckanwendungen, Tragstrukturen und Prototypen eignet.

Aluminium 7075 hingegen ist deutlich stärker, vergleichbar mit einigen Stählen, was es für Hochleistungsanwendungen wie Flugzeugbefestigungen oder kritische Tragkomponenten bevorzugt macht. Es hat eine geringere Korrosionsbeständigkeit und Bearbeitbarkeit als 6061.

Tabelle: Vergleich der Aluminiumlegierungen

| Eigenschaft | Aluminium 6061 | Aluminium 7075 |

|---|---|---|

| Primäre Legierungselemente | Magnesium, Silizium | Zink |

| Zugfestigkeit | Gut (310 MPa) | Ausgezeichnet (572 MPa) |

| Streckgrenze | Gut (276 MPa) | Ausgezeichnet (503 MPa) |

| Bearbeitbarkeit | Ausgezeichnet | Gut bis Fair |

| Korrosionsbeständigkeit | Sehr Gut | Gut (kann anfällig für Ablagerungskorrosion sein) |

| Schweißbarkeit | Ausgezeichnet | Schlecht |

| Typischer Einsatz | Allgemeine Verwendung, strukturell, Fahrradrahmen, Vorrichtungen | Luft- und Raumfahrt, hochbelastete Komponenten, Formen |

Vorteile & Einschränkungen

Die Hauptvorteile von Aluminiumlegierungen sind ihr geringes Gewicht, hohe Wärmeleitfähigkeit und einfache Bearbeitung. Dies macht sie kosteneffizient für die Massenproduktion. Die Eloxierung sorgt zudem für hervorragende Oberflächen und zusätzlichen Korrosionsschutz.

Einschränkungen umfassen eine geringere Verschleißfestigkeit im Vergleich zu Stählen und einen höheren Wärmeausdehnungskoeffizienten. Bei der Materialauswahl für CNC-Teile sind diese Abwägungen sorgfältig zu berücksichtigen.

Edelstahl für anspruchsvolle Teile

Edelstähle werden für Anwendungen gewählt, die überlegene Festigkeit, Härte und Korrosionsbeständigkeit erfordern. Sie werden häufig in medizinische Geräten, Lebensmittelverarbeitungsanlagen und maritimen Komponenten eingesetzt. Ihre Langlebigkeit macht sie zu einem Grundpfeiler vieler anspruchsvoller Branchen.

Obwohl sie schwieriger zu bearbeiten sind als Aluminium, überwiegen die Leistungsbenefits oft die erhöhte Herstellungsanstrengung.

Vergleich der Sorten 303, 304, 316

Edelstahl Stahl erscheinen in vielen Sorten, jede mit eigenen Eigenschaften.

303 Edelstahl ist bekannt für seine hervorragende Bearbeitbarkeit durch zusätzliches Schwefel, was die Korrosionsbeständigkeit und Schweißbarkeit leicht verringert. Er wird oft für Teile gewählt, die umfangreiche Bearbeitung erfordern.

304 Edelstahl ist die am häufigsten verwendete Sorte und bietet ein gutes Gleichgewicht zwischen Korrosionsbeständigkeit, Festigkeit und Formbarkeit. Er wird in Küchengeräten, architektonischen Komponenten und chemischen Behältern eingesetzt.

316 Edelstahl bietet eine überlegene Korrosionsbeständigkeit, insbesondere gegen Chloride, durch die Zugabe von Molybdän. Dies macht ihn ideal für maritime Umgebungen, medizinische Implantate und pharmazeutische Geräte.

Tabelle: Vergleich der Edelstahlqualitäten

| Eigenschaft | Edelstahl 303 | Edelstahl 304 | Edelstahl 316 |

|---|---|---|---|

| Primäre Legierungselemente | Chrom, Nickel, Schwefel | Chrom, Nickel | Chrom, Nickel, Molybdän |

| Bearbeitbarkeit | Ausgezeichnet (beste der 300er-Serie) | Gut | Gut |

| Korrosionsbeständigkeit | Gut (niedriger als 304/316 aufgrund von Schwefel) | Sehr Gut (Allzweck) | Ausgezeichnet (überlegen in Chlorid-Umgebungen) |

| Schweißbarkeit | Befriedigend (Schwefel kann Heißrisse verursachen) | Ausgezeichnet | Ausgezeichnet |

| Typischer Einsatz | Befestigungselemente, Wellen, Armaturen (bearbeitete Teile) | Küchenspülen, chemische Anlagen, Architektur | Marin, medizinisch, pharmazeutisch, raue Umgebungen |

Korrosions- & Festigkeitsbalance

Der Schlüssel zur Auswahl von CNC-Materialien aus Edelstahl liegt im Gleichgewicht zwischen Korrosionsbeständigkeit und erforderlicher mechanischer Festigkeit. Höherwertige Qualitäten bedeuten oft bessere Korrosionsbeständigkeit, können aber manchmal die Bearbeitbarkeit beeinträchtigen.

Wir helfen Kunden, die genaue Qualität auszuwählen, die den Umweltanforderungen entspricht, ohne Überdimensionierung, was die Kosten erhöhen kann. Diese fachkundige Beratung ist für kritische Anwendungen unerlässlich.

Kunststofftechnik in CNC-Bearbeitung

Kunststoffe bieten einzigartige Vorteile, darunter geringes Gewicht, elektrische Isolierung, chemische Beständigkeit und spezifische ästhetische Eigenschaften. Sie werden zunehmend in Komponenten eingesetzt, bei denen Metall zu schwer oder leitfähig ist.

Beispiele sind medizinische Gehäuse, elektrische Isolatoren und Komponenten von Konsumgütern. Ihre Vielseitigkeit macht sie zu wichtigen CNC-Bearbeitungsmaterialien.

ABS, Delrin, Nylon Eigenschaften

ABS (Acrylonitril-Butadien-Styrol) ist ein gängiger Thermoplast, der für seine Schlagzähigkeit und Robustheit bekannt ist und häufig für Gehäuse und Prototypen verwendet wird. Es ist relativ leicht zu bearbeiten und besitzt eine gute Dimensionsstabilität.

Delrin (Polyoxymethylen-Homopolymer, POM) bietet hervorragende Steifigkeit, niedrige Reibung und außergewöhnliche Verschleißfestigkeit. Es ist ideal für Zahnräder, Lager und Schiebeteile aufgrund seiner selbstschmierenden Eigenschaften.

Nylon (Polyamid) ist bekannt für seine hohe Festigkeit, Zähigkeit und Ermüdungsbeständigkeit. Es wird häufig mit Glasfasern verstärkt, um in Anwendungen wie Automobilteilen und Industriekomponenten noch bessere Leistung zu erzielen.

Tabelle: Eigenschaften von technischen Kunststoffen

| Eigenschaft | ABS (Acrylonitril-Butadien-Styrol) | Delrin (POM) | Nylon (Polyamid) |

|---|---|---|---|

| Wichtiges Merkmal | Schlagzähigkeit, Robustheit | Steifigkeit, geringe Reibung, Verschleißfestigkeit | Hohe Festigkeit, Zähigkeit, Ermüdungsbeständigkeit |

| Bearbeitbarkeit | Gut | Ausgezeichnet | Gut |

| Feuchtigkeitsaufnahme | Niedrig | Niedrig | Hoch (beeinflusst die Dimensionsstabilität) |

| Chemikalienbeständigkeit | Gut (gegen Säuren, Laugen, Öle) | Ausgezeichnet (gegen viele Lösungsmittel, Kraftstoffe) | Gut (gegen Öle, Lösungsmittel) |

| Typischer Einsatz | Gehäuse, Prototypen, elektronisch Gehäuse | Zahnräder, Lager, Schiebeteile, medizinische Komponenten | Automobilteile, Industriekomponenten, Befestigungselemente |

Beste Anwendungen für Kunststoffteile

Kunststoff-CNC-Teile sind am besten geeignet für Anwendungen, bei denen Gewichtsreduzierung, elektrische Isolierung oder bestimmte chemische Beständigkeit im Vordergrund stehen. Sie können in der Regel Metallteile in nicht belasteten oder leicht belasteten Situationen ersetzen und somit das Gesamtgewicht der Baugruppe reduzieren.

Ihre ästhetische Vielseitigkeit ermöglicht auch die Integration von Farbe und Textur direkt in das Bauteil. Die richtige Materialauswahl für CNC-Teile hängt hier von Umwelt- und Belastungsfaktoren ab.

Andere fortschrittliche Materialien für CNC

Neben den gängigsten Optionen arbeitet ly-machining auch mit einer Reihe von fortschrittlichen CNC-Bearbeitungsmaterialien, um hochspezialisierte Anforderungen zu erfüllen. Diese Materialien bieten einzigartige Eigenschaften für Nischenanwendungen, bei denen Standardoptionen nicht ausreichen.

Unsere Expertise erstreckt sich auf diese anspruchsvollen Materialien, um Präzision auch bei exotischen Legierungen zu gewährleisten.

Titan, Messing, Kupfer Überblick

Titan, insbesondere Grad 5 (Ti-6Al-4V), wird für sein außergewöhnliches Verhältnis von Festigkeit zu Gewicht, seine hervorragende Korrosionsbeständigkeit und Biokompatibilität geschätzt. Es ist unverzichtbar in der Luft- und Raumfahrt, bei medizinischen Implantaten und Hochleistungsautomobilteilen, trotz seiner hohen Kosten und schwierigen Bearbeitbarkeit.

Messing ist eine Legierung aus Kupfer und Zink, die für ihre ausgezeichnete Bearbeitbarkeit, gute Festigkeit und ansprechendes Aussehen geschätzt wird. Es wird häufig für elektrische Anschlüsse, Sanitärarmaturen und dekorative Komponenten verwendet.

Kupfer bietet hervorragende elektrische und thermische Leitfähigkeit, was es ideal für Kühlkörper, elektrische Kontakte und spezielle Leiter macht. Seine Weichheit erfordert jedoch eine sorgfältige Bearbeitung.

Tabelle: Übersicht über fortschrittliche Materialien

| Material | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|

| Titan (Gr 5) | Hohe Festigkeit zu Gewicht, korrosionsbeständig, biokompatibel | Luft- und Raumfahrt, medizinische Implantate, Motorsport |

| Messing | Ausgezeichnete Bearbeitbarkeit, gute Leitfähigkeit, Ästhetik | Elektrische Anschlüsse, Sanitärarmaturen, Dekorationsartikel |

| Kupfer | Außergewöhnliche elektrische & thermische Leitfähigkeit | Kühlkörper, elektrische Kontakte, Sammelschienen |

Unser Expertenprozess zur Materialauswahl

Bei ly-machining basiert unser Ansatz zur CNC-Materialauswahl auf einer kollaborativen und datenbasierten Methodik. Wir bearbeiten nicht nur Teile; wir arbeiten mit Ihnen zusammen, um die optimale Lösung zu entwickeln. Unser Prozess stellt sicher, dass der CNC-Materialleitfaden für Ihr Projekt genau auf Sie zugeschnitten ist.

Dieses strukturierte Fachwissen ist das, was uns auszeichnet, und sorgt für Vertrauen sowie greifbare Ergebnisse.

Beratung zu Ihrem Design & Ihren Spezifikationen

Unser Prozess beginnt mit einer ausführlichen Beratung, bei der wir Ihr Bauteildesign, funktionale Spezifikationen und Umweltbeschränkungen prüfen. Wir stellen gezielte Fragen, um die Anwendung vollständig zu erfassen. Das Verständnis der kritischen Merkmale und der erforderlichen Toleranzen ist hier von größter Bedeutung.

Diese Anfangsphase ist der Moment, in dem unser Engineering-Team seine Erfahrung nutzt, um potenzielle Materialtauglichkeit und erste Warnzeichen zu erkennen.

Kosten vs. Leistung analysieren

Mit einem klaren Verständnis Ihrer Bedürfnisse analysieren wir verschiedene CNC-Bearbeitungsmaterialien, wobei wir die Leistungsanforderungen sorgfältig gegen die Kosten abwägen. Dabei berücksichtigen wir Rohstoffkosten, Bearbeitungskomplexität und Nachbearbeitungsbedarf.

Unser Ziel ist es, sowohl Funktionalität als auch Budget zu optimieren, um Ihnen das beste Preis-Leistungs-Verhältnis zu bieten, ohne die Qualität zu beeinträchtigen.

Qualitätssicherung mit den richtigen Materialien

Die Auswahl der richtigen Materialien ist grundlegend für die Herstellung hochwertiger Teile. Wir nutzen unser tiefgehendes Wissen in Werkstoffkunde und Bearbeitungskapazitäten, um Materialien zu empfehlen, die zuverlässig den Anforderungen Ihres Designs entsprechen. So gewährleisten wir eine konstante Leistung der Teile.

Aus unserer Erfahrung spart die Investition in dieser frühen Phase erheblichen Nacharbeitungsaufwand und Leistungsprobleme später. Dies ist ein Grundprinzip unseres CNC-Materialleitfadens.

Transparente Preisgestaltung für Materialoptionen

Transparenz ist ein Grundpfeiler unseres Service. Wir bieten detaillierte Aufschlüsselungen der Materialkosten, Bearbeitungskosten und aller damit verbundenen Nachbearbeitungskosten für jede empfohlene Option. Dies ermöglicht eine informierte Entscheidungsfindung.

Sie erhalten eine klare Übersicht darüber, wie verschiedene Materialauswahlen Ihr gesamtes Projektbudget beeinflussen, was Vertrauen und Klarheit fördert.

Vermeidung häufiger Materialauswahlfehler

Auch erfahrene Ingenieure können bei der Materialauswahl für CNC-Teile in typische Fallen tappen. Unsere Aufgabe bei ly-machining ist es, Sie bei der Navigation durch diese Fallstricke zu unterstützen. Proaktive Identifikation und Vermeidung dieser Fehler sind entscheidend für den Erfolg des Projekts.

Dieser Abschnitt hebt kritische Bereiche hervor, die oft übersehen werden, und dient als praktischer CNC-Materialleitfaden zur Vermeidung häufiger Fehltritte.

Übersehen von Bearbeitbarkeitsfaktoren

Ein häufiger Fehler ist die Wahl eines Materials ausschließlich basierend auf seinen mechanischen Eigenschaften, ohne ausreichende Berücksichtigung seiner Bearbeitbarkeit. Eine super-starke Legierung mag ideal erscheinen, aber wenn sie extrem schwer zu bearbeiten ist, kann dies die Produktionszeit und -kosten erheblich erhöhen.

Dies führt oft zu höherem Werkzeugverschleiß, langsameren Vorschub- und Schnittgeschwindigkeiten sowie zu einer erhöhten Gefahr von Bauteildehnungen. Wir berücksichtigen stets die Bearbeitungseigenschaften bei unserer Materialauswahl.

Unterschätzung der Umwelteinflüsse

Ein weiterer häufiger Fehler ist die Unterschätzung der tatsächlichen Umweltbedingungen, denen ein Bauteil ausgesetzt sein wird. Das Vergessen, chemische Einflüsse, Temperaturschwankungen oder dauerhafte UV-Strahlung zu berücksichtigen, kann zu vorzeitigem Materialverschleiß führen.

Beispielsweise kann die Auswahl einer Standard-Aluminiumlegierung für eine maritime Anwendung ohne geeignete Eloxierung zu schneller Korrosion führen. Unsere Ingenieure prüfen diese Details, um eine langfristige Haltbarkeit zu gewährleisten.

Kosten und Bauteilqualität ausbalancieren

Während das Budget immer eine Überlegung ist, ist die Priorisierung des günstigsten Materials ohne eine gründliche Bewertung seiner Auswirkungen auf die Qualität und Leistung des Teils ein kritischer Fehler. Ein billigeres Material könnte zunächst Geld sparen, aber zu häufigen Ausfällen und kostspieligen Ersatzteilen führen.

Aus unserer Erfahrung bedeutet eine leicht höhere Anfangsinvestition in Material oft erhebliche langfristige Einsparungen durch verbesserte Haltbarkeit und Zuverlässigkeit. Das richtige Gleichgewicht zu finden, ist von größter Bedeutung.

Bereit, Ihr CNC-Teilematerial auszuwählen?

Die richtige Materialauswahl für CNC-Teile kann überwältigend wirken, angesichts der Vielzahl an Optionen und komplexer technischer Überlegungen. Mit fachkundiger Anleitung wird diese entscheidende Entscheidung jedoch zu einem strategischen Vorteil.

Bei ly-machining verbinden wir unser tiefgehendes technisches Fachwissen mit einem transparenten, kundenorientierten Ansatz, um diesen Prozess zu vereinfachen. Wir sind hier, um Ihr ultimativer CNC-Materialführer zu sein.

Erhalten Sie eine kostenlose Materialberatung

Überlassen Sie die Leistung Ihrer CNC-Teile nicht dem Zufall. Nutzen Sie unser tiefgehendes technisches Fachwissen und transparente Preisgestaltung. Kontaktieren Sie noch heute unser Engineering-Team für eine kostenlose Materialberatung und ein unverbindliches Angebot, das auf Ihre spezifischen Projektanforderungen zugeschnitten ist.

Wir helfen Ihnen, die Komplexität der Materialien für CNC-Bearbeitung zu navigieren. Stellen Sie sicher, dass Ihr Projekt mit der stärksten Grundlage beginnt.

Anfrage für ein transparentes Projektangebot

Erhalten Sie ein detailliertes und transparentes Angebot, das Materialkosten, Bearbeitungskosten und alle verbundenen Dienstleistungen klar aufzeigt. Es gibt keine versteckten Gebühren. Wir glauben an klare Kommunikation und vorhersehbare Budgetierung.

Lassen Sie uns die Klarheit und das Vertrauen bieten, die Sie benötigen. Treffen Sie informierte Entscheidungen für Ihr nächstes Projekt.

Fallstudie: Verbesserung der Leistung medizinischer Geräte durch optimierte Materialauswahl

**Problem:** Ein Kunde wandte sich mit einer Herausforderung für seine neue medizinische Gerätekomponente an uns – ein kleines, komplexes Teil, das außergewöhnliche Festigkeit, Biokompatibilität und hochpräzise Bearbeitung erforderte. Ihr erster Prototyp, gefertigt aus einem gängigen Edelstahl, zeigte unerwarteten Verschleiß in bestimmten Bereichen nach Sterilisationszyklen und fehlte an der erforderlichen Langlebigkeit. Der Kunde stand vor potenziellen regulatorischen Hürden und kostspieligen Neuentwicklungen.

**Unsere Lösung:** Unser Engineering-Team führte eine eingehende Überprüfung der Anwendung des Teils und der Umwelteinflüsse durch (wiederholte Sterilisation, Kontakt mit Flüssigkeiten, mechanischer Stress). Wir stellten fest, dass der gewählte Edelstahl, obwohl im Allgemeinen geeignet, unter den spezifischen zyklischen Belastungen und chemischen Einflüssen der Sterilisation nicht optimal performte. Basierend auf unserem umfassenden CNC-Materialleitfaden empfahlen wir den Wechsel zu Titanium Grade 5 (Ti-6Al-4V). Dieses Material bot überlegene Festigkeit-Gewichts-Verhältnis, außergewöhnliche Korrosionsbeständigkeit und bewährte Biokompatibilität, alles entscheidend für diese medizinische Anwendung. Anschließend entwickelten wir eine optimierte Bearbeitungsstrategie, um die anspruchsvolle Bearbeitbarkeit von Titanium zu bewältigen.

**Ergebnis:** Der Wechsel zu Titanium Grade 5 verbesserte die Verschleißfestigkeit und Langlebigkeit des Teils erheblich und bestand alle Kunden- und Regulierungsvalidierungstests fehlerfrei. Der Kunde erzielte eine verbesserte Produktzuverlässigkeit, verlängerte die Lebensdauer des Geräts und brachte sein innovatives medizinisches Gerät planmäßig auf den Markt, ohne teure Verzögerungen und Neuentwicklungen. Unsere präzise Materialauswahl für CNC-Teile erwies sich als entscheidend.

Was beeinflusst die Materialkosten?

Materialkosten werden durch den Rohstoffpreis, die Verfügbarkeit in der Lieferkette und die Marktnachfrage beeinflusst. Exotische oder Hochleistungs-CNC-Bearbeitungsmaterialien sind in der Regel teurer. Die Bearbeitbarkeit spielt ebenfalls eine Rolle.

Schwer zu bearbeitende Materialien erhöhen die Produktionszeit und den Werkzeugverschleiß, was die Gesamtkosten erhöht. Deshalb ist eine sorgfältige Planung unerlässlich.

Wie beeinflusst das Material die Lieferzeit?

Die Materialwahl hat erheblichen Einfluss auf die Lieferzeit. Verfügbare gängige CNC-Bearbeitungsmaterialien ermöglichen eine schnelle Beschaffung. Spezialisierte oder kundenspezifisch bestellte Materialien können erhebliche Verzögerungen verursachen.

Darüber hinaus erfordern Materialien mit schlechter Bearbeitbarkeit längere Bearbeitungszyklen. Dies verlängert den gesamten Produktionsplan.

Können Sie bei der Materialspezifikation helfen?

Ja, absolut. Unsere erfahrenen Ingenieure sind auf die Materialauswahl für CNC-Teile spezialisiert. Wir arbeiten eng mit Ihnen zusammen, um Ihre Anwendung, Leistungsanforderungen und Budget zu verstehen.

Anschließend geben wir fachkundige Empfehlungen aus unserem umfassenden CNC-Materialleitfaden. Dies gewährleistet eine optimale Materialspezifikation für Ihr Projekt.