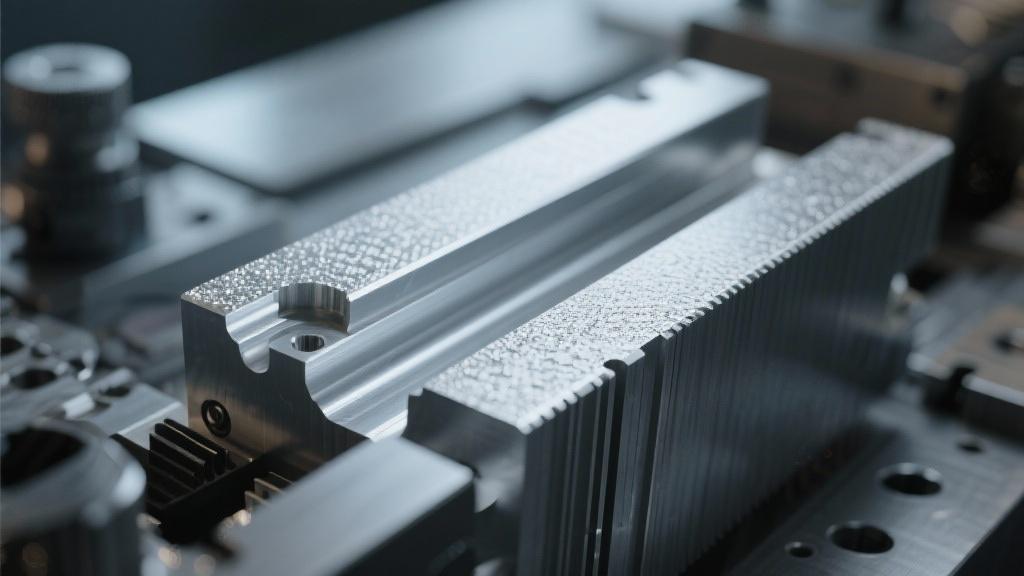

Wir untersuchen, wie verschiedene Bearbeitungsparameter und Techniken die Oberflächenstruktur beeinflussen können, was zu unterschiedlichen Rauheitsniveaus führt, die potenziell die Zuverlässigkeit des Endprodukts beeinflussen. Durch das Verständnis der Implikationen von Oberflächenrauheit, können Hersteller fundierte Entscheidungen treffen, die Haltbarkeit und Effizienz verbessern und unerwartete Ausfälle minimieren.

Darüber hinaus hebt dieser Artikel praktische Beispiele und Industriestandards hervor, die die Bedeutung der Erreichung optimaler Oberflächenfinishs unterstreichen. Ob Sie Komponenten für die Luft- und Raumfahrt, Automobilindustrie oder Verbraucherprodukte entwerfen, das Verständnis darüber, wie Oberflächenrauheit die Leistung beeinflusst, kann Ihnen einen Wettbewerbsvorteil verschaffen. Begleiten Sie uns, während wir die Wissenschaft hinter Oberflächenrauheit und ihre Auswirkungen auf CNC-gefräste Aluminium Teile entschlüsseln und Sie befähigen, überlegene Produkte zu produzieren, die strenge Leistungsanforderungen erfüllen.

Wenn Sie die Auswirkungen der Oberflächenrauheit auf CNC-gefräste Aluminiumteile untersuchen, ist es wichtig zu verstehen, dass selbst subtile Variationen zu erheblichen Leistungsunterschieden führen können. Das Oberflächenfinish beeinflusst nicht nur die Ästhetik, sondern auch kritische Faktoren wie Reibung, Verschleiß und Ermüdungsfestigkeit, die für die Haltbarkeit und Zuverlässigkeit von Teilen in verschiedenen Anwendungen entscheidend sind.

Eine häufig gestellte Frage könnte sein: Warum ist Oberflächenrauheit wichtig? Die Rauheit einer Oberfläche beeinflusst, wie sie mit anderen Komponenten interagiert. Eine glattere Oberfläche reduziert im Allgemeinen die Reibung, was für Komponenten, die hohe Leistung und geringen Verschleiß erfordern, wie Zahnräder oder Lager, entscheidend ist. Umgekehrt kann eine rauere Oberfläche in bestimmten Anwendungen die Griffigkeit oder Haftung verbessern. Das Verständnis dieser Nuancen kann Ihnen helfen, fundierte Entscheidungen über den Bearbeitungsprozess zu treffen.

Wichtige Punkte zum Überlegen

Die folgende Tabelle fasst die Auswirkungen verschiedener Oberflächenrauheitsniveaus auf die Leistungsmerkmale von Aluminiumteilen zusammen:

| Oberflächenrauheit (Ra) | Reibungskoeffizient | Verschleißfestigkeit | Ermüdungsfestigkeit | Anwendungen |

|---|---|---|---|---|

| <0,2 μm | Niedrig | Hoch | Hoch | Luft- und Raumfahrt, Automobilindustrie |

| 0.2 | Mittel | Mittel | Mittel | Allgemeine Komponenten |

| >1,6 μm | Hoch | Niedrig | Niedrig | Heimwerkerprojekte |

Wie in der Tabelle ersichtlich, führen glattere Oberflächen in der Regel zu einer besseren Leistung bei Verschleißfestigkeit und Ermüdungsfestigkeit, insbesondere bei Hochleistungsanwendungen. Dies ist entscheidend für Branchen wie Luft- und Raumfahrt sowie Automobilindustrie, in denen ein Ausfall der Komponenten keine Option ist.

Wie man die gewünschte Oberflächenrauheit erreicht

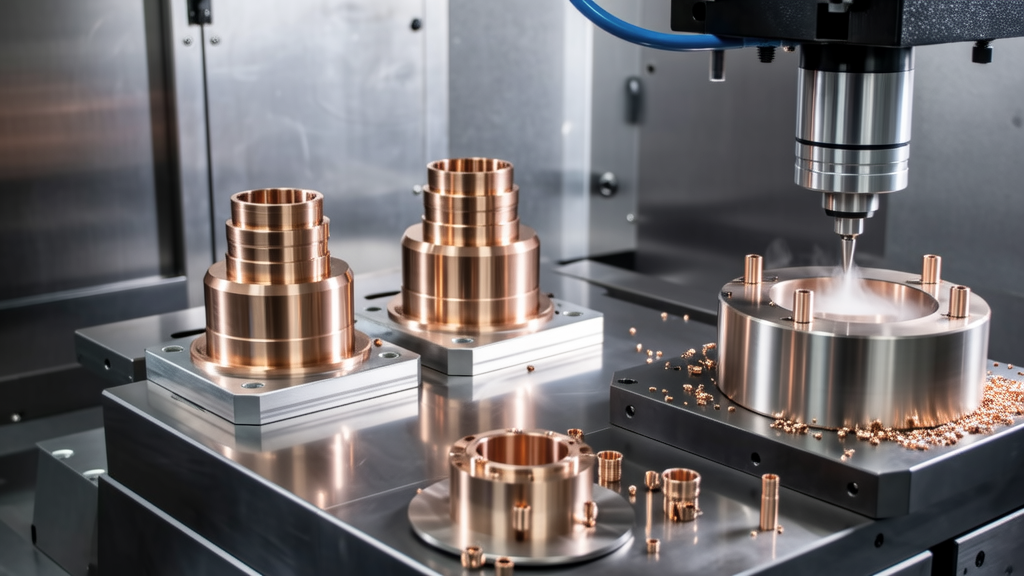

Um die gewünschte Oberflächenrauheit zu erzielen, können Sie während des CNC-Bearbeitung Prozesses mehrere Faktoren beeinflussen:

Das Verständnis, wie Oberflächenrauheit die Leistung beeinflusst, ist entscheidend, um fundierte Entscheidungen über Ihre Bearbeitungsanforderungen zu treffen. Durch die Optimierung der Bearbeitungsparameter und die umfassende Bewertung der Anwendungsanforderungen können Sie die Leistung der gefertigten Komponenten verbessern, was zu besseren Gesamtergebnissen in Ihren Projekten führt. Vertrauen Sie auf Teile, die von ly-machining hergestellt wurden, um Ihre hohen Standards für Oberflächenqualität und Leistung zu erfüllen und sicherzustellen, dass Ihre Komponenten in ihren vorgesehenen Anwendungen exzellent sind.

Was ist Oberflächenrauheit und warum ist sie wichtig?

Oberflächenrauheit bezieht sich auf die Textur einer bearbeiteten Oberfläche, die typischerweise in Mikrometern (μm) gemessen wird. Eine glattere Oberfläche verbessert im Allgemeinen die Leistung durch Reduzierung von Reibung und Verschleiß.

Sie ist in Anwendungen wie Luft- und Raumfahrt sowie Automobilindustrie entscheidend, wo die Zuverlässigkeit der Komponenten oberste Priorität hat. Eine richtige Oberflächenrauheit kann die Haltbarkeit und Effizienz verbessern.

Wie beeinflusst die Oberflächenrauheit die Verschleißfestigkeit?

Der Zusammenhang zwischen Oberflächenrauheit und Verschleißfestigkeit ist signifikant. Im Allgemeinen führen niedrigere Rauheitswerte, wie unter 0,2 μm, zu einer besseren Verschleißfestigkeit, insbesondere bei hochbelasteten Anwendungen.

Umgekehrt können höhere Rauheitsgrade über 1,6 μm zu erhöhtem Verschleiß und potenziellem Versagen führen, weshalb es wichtig ist, die Oberflächenfinishs entsprechend zu optimieren.

Welche Faktoren können die Oberflächenrauheit beeinflussen CNC-Bearbeitung?

Mehrere Faktoren beeinflussen die Oberflächenrauheit, einschließlich der Auswahl des Schneidwerkzeugs, Vorschubrate und Bearbeitungsgeschwindigkeit. Zum Beispiel führt eine langsamere Vorschubrate in der Regel zu einer feineren Oberfläche.

Zusätzlich kann die Verwendung geeigneter Kühlmittel und Zerspanungstechniken die Oberflächenqualität weiter verbessern, sodass spezifische Rauheitsgrade entsprechend Ihren Anforderungen erreicht werden können.

Wie kann ich die gewünschte Oberflächenrauheit für mein Projekt erreichen?

Um die gewünschte Oberflächenrauheit zu erzielen, können Sie mehrere Bearbeitungsparameter anpassen und Nachbehandlungstechniken in Betracht ziehen. Es ist wichtig, die Schnittgeschwindigkeit und Vorschubgeschwindigkeit während des Bearbeitungsprozesses effektiv zu steuern.

Darüber hinaus können Nachbearbeitungstechniken wie Polieren oder Anodisieren helfen, nach der ersten Bearbeitung eine glattere Oberfläche zu erzielen und Ästhetik sowie Funktionalität zu verbessern.

Was sind einige Standardmesswerte für Oberflächenrauheit bei CNC-bearbeitetem Aluminium?

Standardmessungen der Oberflächenrauheit liegen typischerweise im Bereich von unter 0,2 μm für hochpräzise Anwendungen bis zu 1,6 μm für allgemeine Komponenten. Das Verständnis dieser Bereiche hilft Ihnen, die geeignete Oberflächenbehandlung für Ihre spezifische Anwendung zu bestimmen.

In Hochstressumgebungen kann die Zielsetzung am unteren Ende dieses Bereichs zu verbesserten Leistung und Zuverlässigkeit führen.