Wir werden die Bedeutung der Aufrechterhaltung eines optimalen Zustands diskutieren Bearbeitungsparameter und wie selbst kleine Anpassungen zu spürbaren Verbesserungen führen können. Zusätzlich sprechen wir häufige Fallstricke an, die zu unerwünschten Werkzeugspuren führen können, und geben umsetzbare Strategien zu deren Minimierung. Durch das Verständnis der zugrunde liegenden Ursachen von Werkzeugspuren können Ingenieure und Monteure ihre Prozesse verbessern, um sicherzustellen, dass ihre Aluminiumkomponenten die gewünschten ästhetischen und funktionalen Qualitäten erreichen.

Egal, ob Sie ein erfahrener Profi sind oder gerade erst in der Welt des CNC-Bearbeitung, diese umfassende Untersuchung wird Sie mit dem Wissen ausstatten, das Sie benötigen, um Werkzeugspuren effektiv anzugehen. Begleiten Sie uns, während wir die Wissenschaft hinter diesen Makeln aufdecken und lernen, wie man eine überlegene Oberfläche erzielt, die hohen Standards in Leistung und Aussehen entspricht.

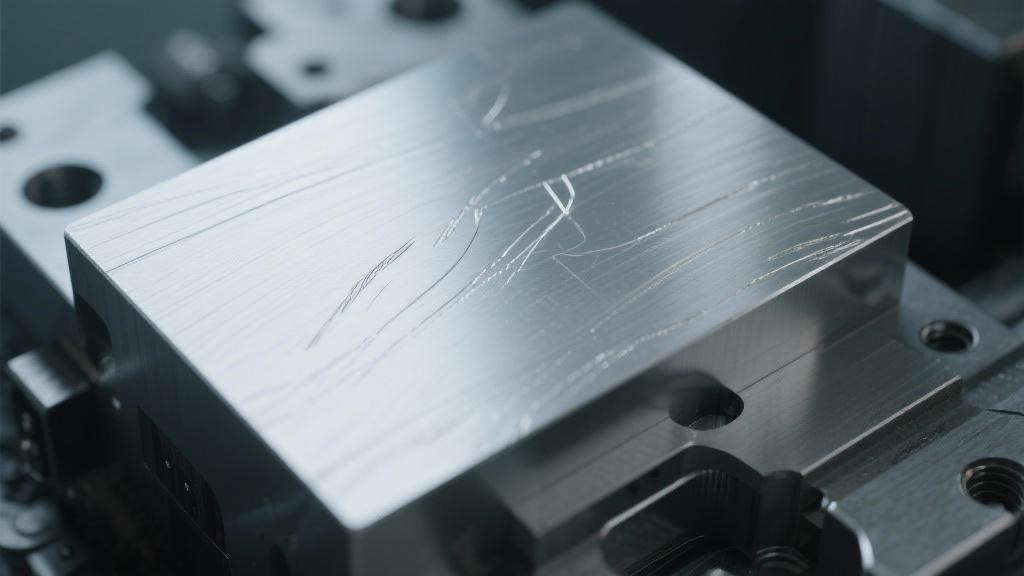

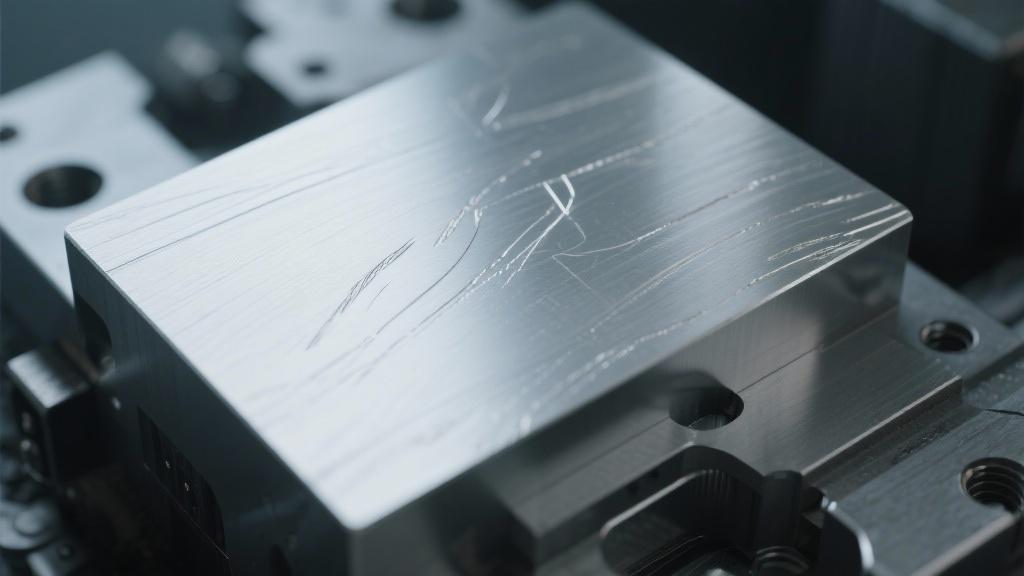

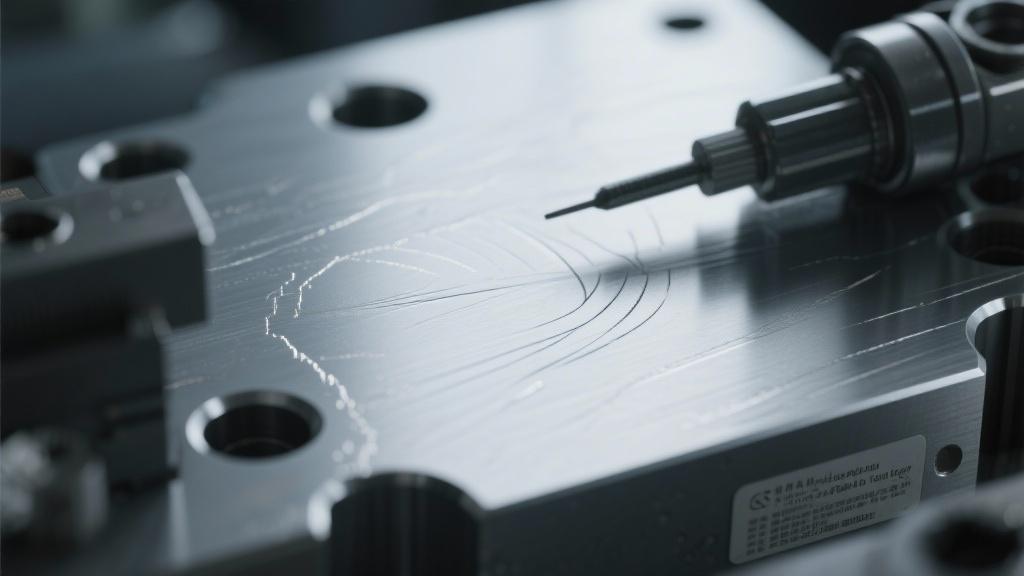

Beim CNC-Bearbeitung Aluminium, das Erscheinungsbild von Werkzeugspuren kann für viele Bediener eine häufige Frustration sein. Sie haben vielleicht lange Stunden damit verbracht, Ihr Design zu perfektionieren, nur um festzustellen, dass das Endprodukt durch diese unschönen Spuren beeinträchtigt wird. Das Verständnis, warum diese Werkzeugspuren auftreten, ist für jeden Monteur entscheidend, der die höchstmögliche Qualität bei seinen Komponenten erreichen möchte.

Was verursacht Werkzeugspuren?

Die Bildung von Werkzeugspuren auf Aluminiumoberflächen während CNC-Bearbeitung kann durch eine Vielzahl von Faktoren verursacht werden. Zunächst spielt die Wahl des Werkzeugs eine bedeutende Rolle. Abgenutzte oder falsch ausgewählte Schneidwerkzeuge haben oft Schwierigkeiten, saubere Schnitte zu erzeugen, was sichtbare Spuren auf der bearbeiteten Oberfläche zur Folge hat. Zusätzlich können die Eigenschaften des Aluminiums selbst beeinflussen, wie leicht es geschnitten werden kann und wie es auf bestimmte Bearbeitungsbedingungen reagiert.

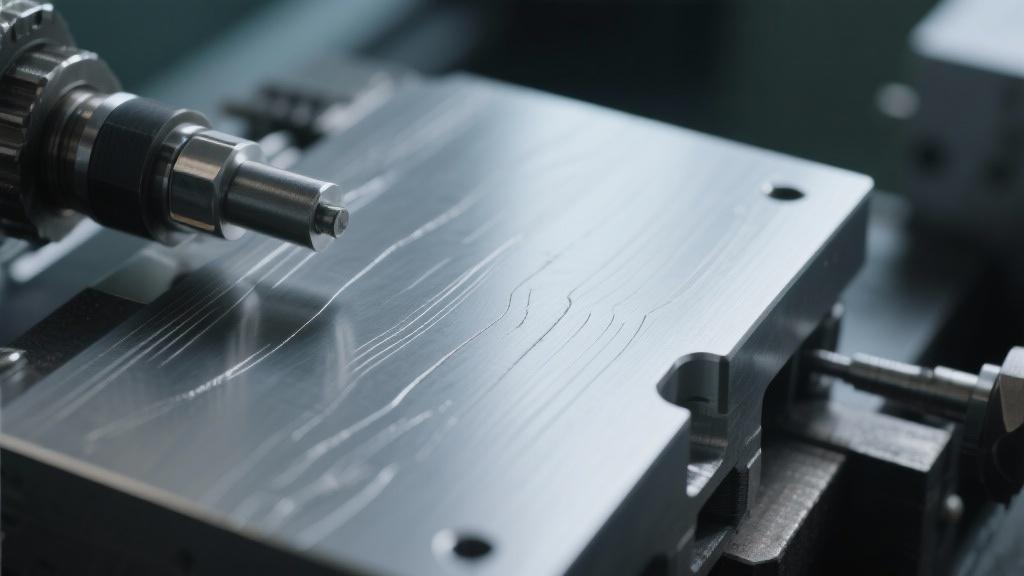

Schnittgeschwindigkeit und Vorschubrate

Zwei entscheidende Parameter, die die Glätte der Oberfläche beeinflussen, sind Schnittgeschwindigkeit und Vorschubrate. Wenn die Schnittgeschwindigkeit zu hoch ist, kann dies übermäßige Reibung erzeugen, was zu Werkzeugverschleiß und folglich zu Werkzeugspuren führt. Umgekehrt kann eine zu langsame Vorschubrate dazu führen, dass das Werkzeug zu lange an einer Stelle verbleibt, was ungleichmäßige Oberflächen erzeugt. Das richtige Gleichgewicht zu finden, ist entscheidend, um ein poliertes Aussehen bei Aluminium zu erreichen.

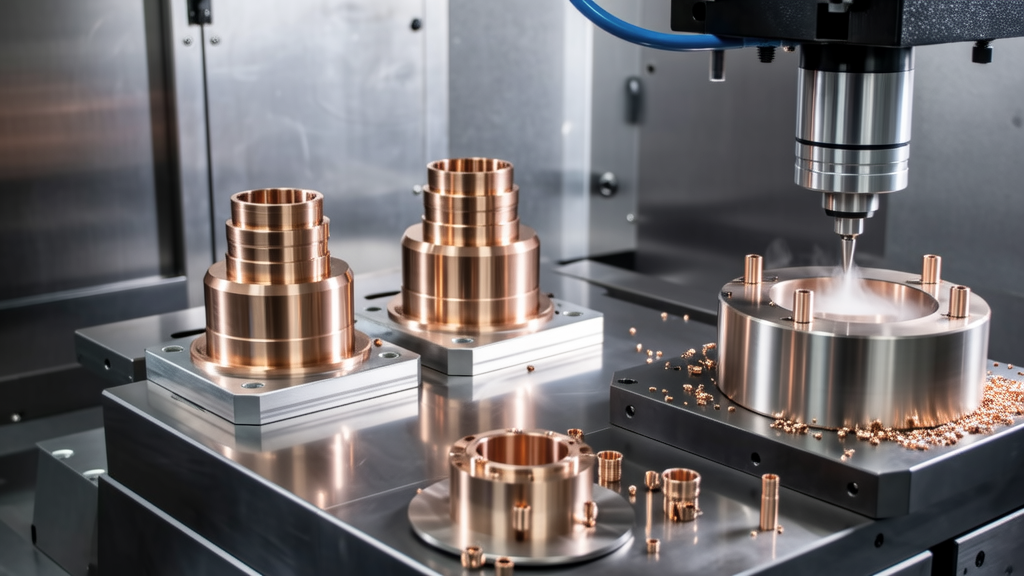

Die Rolle des Kühlmittels

Der Einsatz von Kühlmitteln ist ebenfalls ein wichtiger Faktor in diesem Zusammenhang. Die richtige Anwendung von Schneidflüssigkeiten hilft, die Schnittstelle zwischen Werkzeug und Werkstück zu schmieren, die Hitzeentwicklung und den Verschleiß am Werkzeug zu minimieren. Wird es nicht richtig eingesetzt, kann unzureichende Kühlung den Werkzeugverschleiß verschärfen und die Häufigkeit von Werkzeugspuren erhöhen. Für optimale Ergebnisse sollten Sie das richtige Kühlmittel entsprechend Ihrer Bearbeitungsoperation und der Art des verwendeten Aluminiums wählen.

Optimale Strategien zur Verringerung von Werkzeugspuren

Um Werkzeugspuren zu minimieren, sollten folgende Strategien berücksichtigt werden:

Lernen aus Erfahrung

In meiner eigenen Praxis erinnere ich mich an ein Projekt, bei dem Werkzeugspuren das Erscheinungsbild meiner Arbeit stark beeinträchtigten. Nach einigen Untersuchungen stellte ich fest, dass das Problem auf veraltete Schneidwerkzeuge und eine falsche Vorschubrate zurückzuführen war. Durch Neukalibrierung meiner Maschine und Investitionen in neue Werkzeuge konnte ich eine deutliche Verbesserung feststellen. Meine Erfahrung stimmt mit Studien überein Veröffentlichungen der Fertigungsindustrie Hervorhebung der Notwendigkeit eines präzisen Werkzeugmanagements.

Abschließend lässt sich sagen, dass Sie durch das Verständnis der Ursachen von Werkzeugspuren und die aktive Steuerung Ihrer Fertigungsbedingungen die Oberflächenqualität von CNC-gefrästen Aluminiumteilen erheblich verbessern können. Wenn Sie Fragen haben oder Ihre eigenen Erfahrungen teilen möchten, zögern Sie nicht, sich zu melden! Der Austausch Ihrer Erfahrungen könnte weitere Einblicke bieten, die der gesamten Gemeinschaft zugutekommen.

Was sind die Hauptursachen für Werkzeugspuren auf Aluminiumoberflächen?

Werkzeugspuren auf Aluminiumoberflächen werden hauptsächlich durch stumpfe Schneidwerkzeuge, falsche Schnittgeschwindigkeiten und unangemessene Vorschubraten verursacht. Wenn Werkzeuge ihre Schärfe verlieren, ziehen sie eher am Material, anstatt sauber zu schneiden, was sichtbare Spuren zur Folge hat.

Zusätzlich kann die Verwendung des falschen Werkzeugs für Aluminium das Problem verschärfen. Es ist essenziell, Werkzeuge zu wählen, die speziell für die Aluminiumbearbeitung entwickelt wurden, um diese unschönen Oberflächenfehler zu vermeiden.

Wie beeinflusst Kühlmittel das Auftreten von Werkzeugspuren?

Kühlmittel spielt eine entscheidende Rolle bei der Verhinderung von Werkzeugspuren, indem es Reibung und Hitze während des Bearbeitungsprozesses reduziert. Ein ausreichender Kühlmittelstrom sorgt dafür, dass das Schneidwerkzeug kühl bleibt und ausreichend geschmiert wird, was zu glatteren Schnitten führt.

Wenn das Kühlmittel unzureichend ist, kann dies zu Überhitzung des Werkzeugs führen, was einen schnelleren Verschleiß verursacht und raue Oberflächen schafft. Daher ist die Verwendung des richtigen Kühlmittels in der richtigen Menge entscheidend, um ein poliertes Finish zu erzielen.

Welche Strategien kann ich anwenden, um Werkzeugspuren an meinen bearbeiteten Komponenten zu reduzieren?

Um Werkzeugspuren zu minimieren, sollten Sie qualitativ hochwertiges, scharfes Werkzeug verwenden und Ihre Schneidwerkzeuge regelmäßig warten. Zudem ist es wichtig, Ihre Bearbeitungsparameter—wie Vorschubrate und Schnittgeschwindigkeit—anzupassen, um die optimalen Einstellungen für Ihr spezielles Projekt zu finden.

Darüber hinaus kann die Implementierung einer geeigneten Kühlmittelstrategie einen erheblichen Unterschied machen. Sicherzustellen, dass Ihre Maschine korrekt funktioniert und die Werkzeuge kalibriert sind, wird ebenfalls die Qualität des Endprodukts verbessern.

Können Sie persönliche Erfahrungen im Zusammenhang mit Werkzeugspuren und deren Lösungen teilen?

Aus meiner Erfahrung traten bei Aluminiumteilen erhebliche Werkzeugspuren auf, wenn ich alte Werkzeuge und falsche Vorschubraten verwendete. Nachdem ich auf neue, speziell für Aluminium entwickelte Schneidwerkzeuge umgestiegen und meine Geschwindigkeiten angepasst hatte, verbesserte sich die Oberflächenqualität deutlich.

Dieses Lernerlebnis hat die Bedeutung regelmäßiger Wartung und Aufmerksamkeit für die Bearbeitungsparameter unterstrichen. Oft sind es die kleinen Änderungen, die zu erheblichen Verbesserungen der Oberflächenqualität führen.