Einführung in die CNC-Fräsen

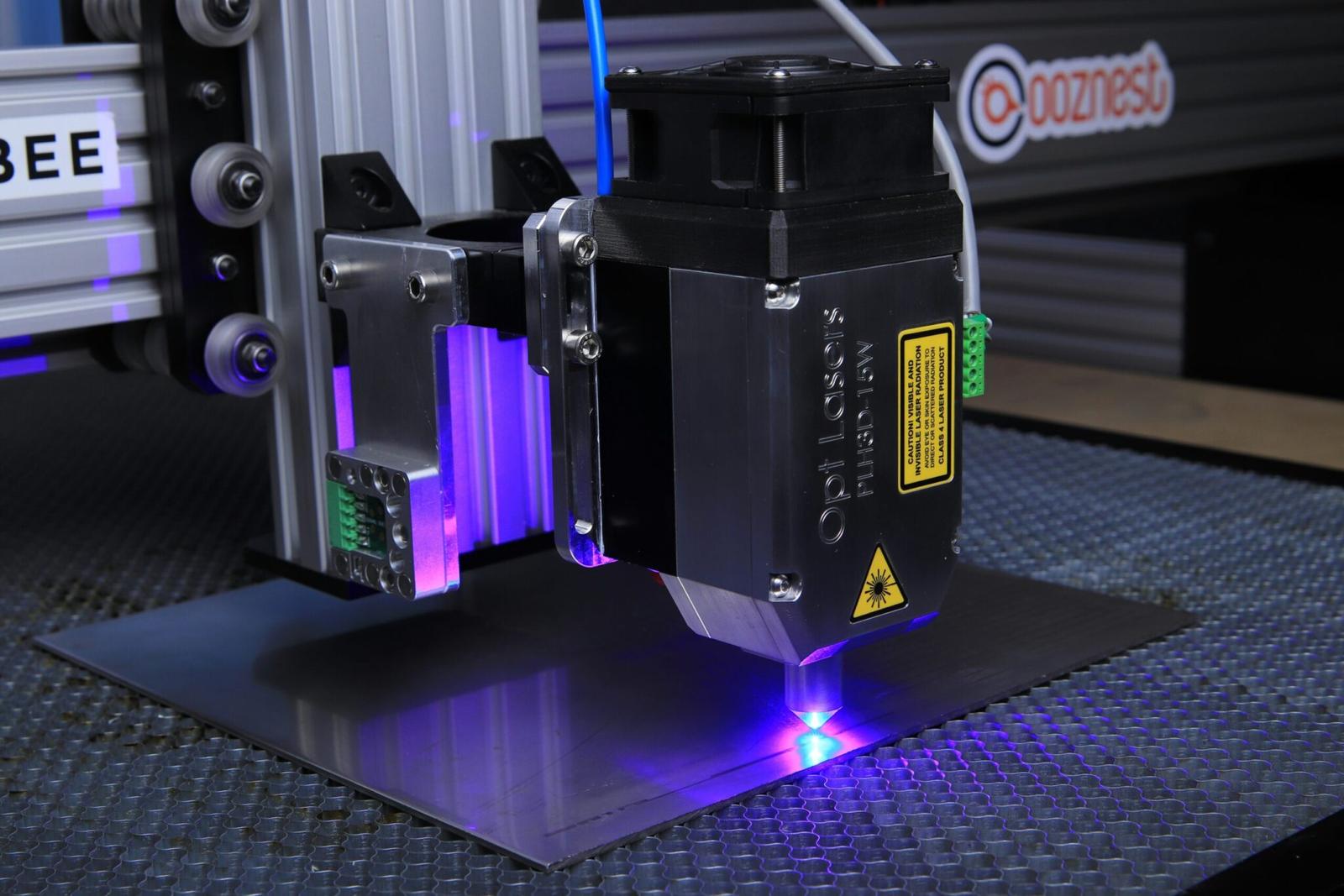

CNC-Fräsen, was für Computer Numerical Control Fräsen steht, ist eine moderne Fertigungstechnik, die Computertechnologie nutzt, um Werkzeugmaschinen zu steuern. Diese Methode hat die Fertigungslandschaft erheblich verändert, indem sie hohe Präzision und Automatisierung im Produktionsprozess ermöglicht. Sie erlaubt die automatisierte Steuerung von Bearbeitungswerkzeugen wie Bohrern, Drehmaschinen und Fräsen durch programmierte Befehle. Dadurch CNC-Fräsen ist ein integraler Bestandteil verschiedener Branchen geworden, einschließlich Luft- und Raumfahrt, Automobilindustrie und Elektronik.

Das Grundprinzip des CNC-Fräsens besteht darin, einen Computer zu verwenden, um die Bewegung der Schneidwerkzeuge entlang mehrerer Achsen, typischerweise drei bis fünf, zu steuern. Diese präzise Steuerung ermöglicht die Herstellung komplexer und filigraner Formen, die mit traditionellen Bearbeitungstechniken schwer oder unmöglich zu erreichen wären. Der Prozess beginnt mit einem CAD-Modell (Computer-Aided Design), das anschließend in ein CNC-Programm umgewandelt wird. Dieses Programm weist die Fräsmaschine an, wie das Design zu interpretieren ist, einschließlich Details wie Schnittgeschwindigkeit, Werkzeugauswahl und Weg des Werkzeugs.

CNC-Fräsanwendungen sind vielfältig. Im Luft- und Raumfahrtsektor wird es beispielsweise zur Herstellung leichter, hochfester Komponenten verwendet, die strenge Sicherheitsvorschriften erfüllen. Ebenso ist CNC-Fräsen in der Automobilindustrie unerlässlich für die Produktion präziser Komponenten, die zur Gesamtleistung und Zuverlässigkeit des Fahrzeugs beitragen. Die Flexibilität der CNC-Fräsmaschinen ermöglicht es Herstellern, mit minimalem Rüstaufwand zwischen verschiedenen Aufträgen zu wechseln, was die Effizienz erhöht und die Durchlaufzeiten verkürzt.

Insgesamt stellt das CNC-Fräsen einen bedeutenden Fortschritt in der Fertigungstechnologie dar, der nicht nur größere Effizienz und Genauigkeit ermöglicht, sondern auch die Fähigkeit, Innovationen voranzutreiben und sich an wechselnde Anforderungen in verschiedenen Branchen anzupassen. Das Verständnis von CNC-Fräsen und seinen Implikationen ist für jeden, der sich mit moderner Fertigung beschäftigt, von entscheidender Bedeutung.

Der Mechanismus der CNC-Fräsmaschinen

CNC-Fräsmaschinen sind komplexe Geräte, die verschiedene mechanische Komponenten kombinieren, um Materialien mit Präzision zu formen. Das Herzstück dieser Maschinen sind ihre grundlegenden Teile, einschließlich Spindel, Arbeitstisch und Werkzeughalter. Jedes Bauteil spielt eine entscheidende Rolle im Gesamtbetrieb und in der Funktionalität der Maschine und trägt zur genauen Fertigung bei.

Die Spindel ist das Herzstück einer CNC-Fräsmaschine. Sie beherbergt das Schneidwerkzeug und rotiert mit hoher Geschwindigkeit, was eine effiziente Materialentfernung ermöglicht. Die Geschwindigkeit und das Drehmoment der Spindel können angepasst werden, um unterschiedlichen Materialien und Fräsbedingungen gerecht zu werden. Die Präzision, mit der die Spindel arbeitet, ist entscheidend, da Abweichungen die Produktqualität beeinträchtigen könnten. Außerdem kann die Spindel verschiedene Werkzeughalter verwenden, um einen schnellen und effizienten Werkzeugwechsel zu gewährleisten.

Der Arbeitstisch ist ein Schlüsselelement, das das zu bearbeitende Material sicher hält. Typischerweise aus starren Materialien gefertigt, kann der Arbeitstisch so eingestellt werden, dass er verschiedene Winkel und Positionen für das Werkstück ermöglicht, was die Vielseitigkeit der Maschine erhöht. Viele CNC-Fräsmaschinen sind mit Spannsystemen ausgestattet, die das Material während der Bearbeitung sicher befestigen, um Verschiebungen oder Bewegungen zu verhindern, die zu Ungenauigkeiten führen würden.

Werkzeughalter verbessern die Funktionalität der CNC-Fräsmaschinen zusätzlich. Sie sind so konzipiert, dass sie eine Vielzahl von Schneidwerkzeugen aufnehmen können, was es der Maschine ermöglicht, leicht zwischen verschiedenen Operationen wie Bohren, Boring und Konturierung zu wechseln. Diese Komponenten sind auf Stabilität und Präzision ausgelegt, was für das Erreichen des gewünschten Oberflächenfinishs auf einem Werkstück unerlässlich ist.

Im Wesentlichen arbeitet der Mechanismus der CNC-Fräsmaschinen durch eine ausgeklügelte Zusammenarbeit zwischen Spindel, Arbeitstisch und Werkzeughaltern, die gemeinsam Rohstoffe in sorgfältig gefertigte Produkte verwandeln.

Arten von CNC-Fräsmaschinen

CNC-Fräsmaschinen spielen eine zentrale Rolle in der modernen Fertigung, indem sie hochpräzise Arbeit und Automatisierung bei der Herstellung komplexer Komponenten ermöglichen. Unter den verschiedenen Arten von CNC-Fräsmaschinen stechen drei Hauptkategorien hervor: horizontale, vertikale und universelle Fräsmaschinen. Jede Art ist durch ihre einzigartigen Betriebsmerkmale und Anwendungen gekennzeichnet und deckt unterschiedliche Fertigungsbedürfnisse ab.

Horizontale CNC-Fräsmaschinen sind mit einer horizontalen Spindel ausgerichtet, was sie ideal für Operationen macht, die schwere und robuste Materialien erfordern. Ihr Design erleichtert die effiziente Spanabfuhr während des Fräsprozesses und ermöglicht so kontinuierliche Schneidoperationen. Diese Maschinen sind besonders geeignet für Aufgaben wie Tiefnutenfräsen und die Herstellung komplexer Teile mit höherer Präzision. Sie werden häufig in Branchen wie Luft- und Raumfahrt sowie Automobilindustrie eingesetzt, wo Genauigkeit oberste Priorität hat.

Vertikale CNC-Fräsmaschinen verfügen über eine vertikale Spindelausrichtung, die einen vielseitigen Arbeitsbereich ermöglicht. Diese Maschinen sind besonders geeignet für kleinere, filigrane Werkstücke und werden häufig in Branchen wie Elektronik und Prototypenbau verwendet. Ihr Design erlaubt es den Bedienern, Bohren, Boring und verschiedene Fräsoperationen mühelos durchzuführen, was sie zu einem festen Bestandteil vieler Werkstätten macht.

Schließlich bieten universelle CNC-Fräsmaschinen durch die Kombination der Merkmale von horizontalen und vertikalen Maschinen eine erhöhte Flexibilität und Funktionalität. Sie können so eingestellt werden, dass sie unterschiedliche Produktionsanforderungen erfüllen, und können mit verschiedenen Materialien arbeiten, was sie ideal für Werkstätten macht, die vielfältige Projekte bearbeiten. Ihre Fähigkeit, komplexe Aufgaben in mehreren Orientierungen auszuführen, macht sie zu einer beliebten Wahl in kleinen und großen Fertigungsbetrieben.

Zusammenfassend ermöglicht das Verständnis der Unterschiede zwischen horizontalen, vertikalen und universellen CNC-Fräsmaschinen Unternehmen, fundierte Entscheidungen über ihre Maschinenbedürfnisse zu treffen, basierend auf spezifischen Betriebsanforderungen und Produktionszielen.

Mit CNC-Fräsen verarbeitete Materialien

CNC-Fräsen ist eine vielseitige Fertigungsmethode, die effektiv eine breite Palette von Materialien bearbeiten kann und somit in verschiedenen Branchen sehr beliebt ist. Zu den Materialien, die durch CNC-Frästechnologie bearbeitet werden können, gehören Metalle, Kunststoffe, Holz und Verbundwerkstoffe. Jede Kategorie weist einzigartige Eigenschaften auf, die den Bearbeitungsprozess beeinflussen und die Herstellung komplexer Designs sowie hochpräziser Komponenten ermöglichen.

Metalle gehören zu den am häufigsten bearbeiteten Materialien beim CNC-Fräsen. Aluminium, Stahl, Messing und Titan haben jeweils unterschiedliche Eigenschaften, die die Schnittparameter und Werkzeuge beeinflussen. Zum Beispiel ist Aluminium leicht und einfach zu bearbeiten, was höhere Schnittgeschwindigkeiten ermöglicht, während die Festigkeit von Titan langsamere Vorschubgeschwindigkeiten und spezielle Werkzeuge erfordert, um Verschleiß an der Ausrüstung zu vermeiden. Das Verständnis der mechanischen Eigenschaften verschiedener Metalle ist entscheidend für die Optimierung des Fräsprozesses.

Kunststoffe spielen ebenfalls eine bedeutende Rolle bei CNC-Fräsanwendungen. Häufig verwendete Materialien sind Acryl, Polycarbonat und Nylon. Diese Materialien werden wegen ihrer geringen Dichte und Korrosionsbeständigkeit geschätzt, erfordern jedoch eine sorgfältige Betrachtung der Schnittgeschwindigkeiten und Werkzeugwahl, da sie bei hohen Temperaturen schmelzen oder sich verformen können. Anpassungen in den CNC-Programmereinstellungen können die Qualität der bearbeiteten Kunststoffteile verbessern.

Die Vielseitigkeit des CNC-Fräsens erstreckt sich auf Holz und ermöglicht die Herstellung komplexer Designs für Möbel und Dekorationsartikel. Verschiedene Holzarten, wie Hartholz und Weichholz, haben unterschiedliche Dichten und Maserungen, die die Bearbeitungstechniken beeinflussen. Die richtige Werkzeugauswahl und Vorschubgeschwindigkeit sorgen für eine glatte Oberfläche und bewahren die Integrität des Holzes.

Schließlich werden Verbundwerkstoffe, die verschiedene Substanzen kombinieren, um die Vorteile jedes einzelnen zu nutzen, zunehmend mit CNC-Fräsen verarbeitet. Diese Materialien erfordern oft spezielle Werkzeuge aufgrund ihrer einzigartigen Eigenschaften, um sicherzustellen, dass komplexe Komponenten den strengen Anforderungen Branchen wie Luft- und Raumfahrt sowie Automobilindustrie entsprechen.

Der CNC-Fräsprozess

Der CNC-Fräsprozess ist ein entscheidender Bestandteil der modernen Fertigung und ermöglicht hohe Präzision und Effizienz bei der Herstellung komplexer Teile. Dieser Prozess lässt sich in mehrere detaillierte Schritte unterteilen, von denen jeder entscheidend für die Erreichung des gewünschten Ergebnisses ist.

Der erste Schritt beim CNC-Fräsen beginnt mit der Entwurfsphase, in der Ingenieure detaillierte Pläne des vorgesehenen Teils mit Hilfe von CAD-Software (Computer-Aided Design) erstellen. Diese Entwürfe enthalten präzise Maße und Spezifikationen, die für den Fertigungsprozess notwendig sind. Nach Abschluss des Designs wird es in ein Format umgewandelt, das mit CNC-Bearbeitung, typischerweise durch CAM-Software (Computer-Aided Manufacturing) kompatibel ist. Diese Umwandlung erzeugt eine Reihe von Anweisungen, bekannt als G-Code, der der CNC-Maschine mitteilt, wie die Fräsoperationen auszuführen sind.

Anschließend muss die CNC-Maschine programmiert werden, um die gewünschten Aufgaben auszuführen. Diese Programmierung umfasst die Eingabe des G-Codes in das Steuerungspanel der Maschine und die Konfiguration von Einstellungen wie Geschwindigkeit, Vorschub und Werkzeugwahl. Eine korrekte Programmierung ist essenziell, da sie nicht nur die Genauigkeit des Teils, sondern auch die Effizienz des Fräsprozesses bestimmt.

Mit der programmierten Maschine besteht der nächste Schritt darin, das Werkstück einzurichten. Dabei wird das zu fräsende Material sicher auf der Maschine befestigt. Es ist entscheidend, dass das Werkstück richtig ausgerichtet und fixiert ist, um Bewegungen während des Fräsens zu verhindern, die zu Maßabweichungen führen könnten.

Sobald alles eingerichtet ist, führt die CNC-Fräsmaschine die Schneidoperationen aus. Der rotierende Fräser bewegt sich entlang der programmierten Wege, um Material zu entfernen und das Werkstück in die gewünschte Form zu bringen. Hier zeigt sich die Präzision des CNC-Fräsens, da die Maschine hochkomplexe Geometrien mit wiederholbarer Genauigkeit herstellen kann.

<pafter accurately.

Vorteile des CNC-Fräsens gegenüber traditionellen Methoden

CNC-Fräsen, oder computerisierte numerische Steuerung, hat die Fertigungslandschaft durch mehrere Vorteile gegenüber herkömmlichen Bearbeitungsmethoden revolutioniert. Einer der bedeutendsten Vorteile ist die Präzision. CNC-Fräsmaschinen nutzen computersteuernde Bewegungen, die äußerst enge Toleranzen ermöglichen, die mit manuellen Bearbeitungstechniken oft unerreichbar sind. Diese erhöhte Genauigkeit verbessert nicht nur die Qualität des Endprodukts, sondern reduziert auch die Wahrscheinlichkeit von Fehlern, was langfristig die Produktionskosten senkt.

Effizienz ist ein weiterer großer Vorteil des CNC-Fräsens. Während die manuelle Bearbeitung stark von den Fähigkeiten und der Verfügbarkeit eines Bedieners abhängt, können CNC-Maschinen kontinuierlich mit minimaler Aufsicht laufen. Diese Fähigkeit erlaubt hohe Produktionsraten, da mehrere Teile gleichzeitig bearbeitet werden können. Zudem kann die Rüstzeit erheblich reduziert werden, da Programme leicht modifiziert werden können, um unterschiedliche Designs zu realisieren. Dadurch können Hersteller schnell auf wechselnde Anforderungen reagieren und kleinere Chargen kostengünstiger produzieren.

Wiederholbarkeit ist in der industriellen Produktion entscheidend, und CNC-Fräsen ist hierin führend. Sobald ein Programm für ein bestimmtes Teil oder eine Operation erstellt wurde, können die gleichen Parameter unbegrenzt verwendet werden, was sicherstellt, dass jedes produzierte Stück identisch zum vorherigen ist. Diese Konsistenz fördert die Qualitätssicherung und erleichtert die Implementierung standardisierter Prozesse in der Serienfertigung. Zudem sind CNC-Fräsmaschinen in der Lage, komplexe Geometrien zu erzeugen, die mit herkömmlichen Methoden schwierig oder unmöglich zu realisieren wären. Diese Maschinen können effizient komplexe Designs mit minimalem manuellen Aufwand erstellen und erweitern so die Anwendungsbereiche in verschiedenen Branchen.

Abschließend sind die Vorteile des CNC-Fräsens gegenüber traditionellen Methoden offensichtlich, insbesondere hinsichtlich Präzision, Effizienz, Wiederholbarkeit und der Fähigkeit, komplexe Geometrien herzustellen. Unternehmen, die auf CNC-Fräsen setzen, können ihre Fertigungskapazitäten verbessern und sich einen Wettbewerbsvorteil auf ihren Märkten sichern.

Anwendungen des CNC-Fräsens in verschiedenen Branchen

CNC-Fräsen hat sich als eine entscheidende Technologie in einer Vielzahl von Branchen etabliert und bietet Präzision sowie Effizienz in den Fertigungsprozessen. Im Luft- und Raumfahrtsektor ist CNC-Fräsen beispielsweise maßgeblich an der Herstellung komplexer Komponenten wie Turbinenschaufeln und Flugzeugstrukturen beteiligt. Die hohen Toleranzen, die in der Luft- und Raumfahrt erforderlich sind, erfordern den Einsatz von CNC-Fräsen, um sicherzustellen, dass Teile mit größtmöglicher Genauigkeit gefertigt werden, was letztlich die Sicherheit und Leistung von Flugzeugen verbessert.

Ebenso ist die Automobilindustrie stark auf CNC-Fräsen angewiesen, um Motorenkomponenten, Getriebegehäuse und Fahrgestellteile herzustellen. Die Fähigkeit, komplexe Geometrien schnell und zuverlässig zu erstellen, ist in der Automobilproduktion von entscheidender Bedeutung, wo Hersteller bestrebt sind, hohe Qualitätsstandards einzuhalten und enge Produktionspläne zu erfüllen. CNC-Fräsmaschinen können mit verschiedenen Materialien arbeiten, einschließlich Metallen und Kunststoffen, was sie für vielfältige Automobilanwendungen geeignet macht.

Im Gesundheitswesen spielt die CNC-Fräsbearbeitung eine entscheidende Rolle bei der Herstellung maßgeschneiderter medizinische Geräte und Implantate, wie Prothesen und orthopädische Geräte. Die personalisierte Betreuung der Patienten erfordert Präzisionswerkzeuge, die maßgeschneiderte Lösungen herstellen können. Mit CNC-Fräsen können Hersteller Implantate produzieren, die perfekt auf die Anatomie des Patienten abgestimmt sind, wodurch chirurgische Ergebnisse und die Zufriedenheit der Patienten verbessert werden.

Darüber hinaus hat die Konsumgüterindustrie begonnen, CNC-Fräsen für die Herstellung von Freizeitartikeln zu nutzen. elektronisch Gehäuse und maßgeschneiderte Möbel. Das hohe Maß an Anpassungsmöglichkeiten, das mit CNC-Technologien erreicht werden kann, ermöglicht einzigartige Designs, die auf spezifische Verbraucherwünsche eingehen. Dadurch trägt CNC-Fräsen erheblich zur Innovation in der Produktentwicklung in verschiedenen Branchen bei.

Diese vielfältigen Anwendungen des CNC-Fräsens veranschaulichen die Vielseitigkeit dieser Technologie, lösen einzigartige Herausforderungen in jeder Branche und steigern gleichzeitig die Produktivität und Präzision.

Zukünftige Trends in der CNC-Frästechnologie

Die Landschaft der CNC-Frästechnologie entwickelt sich ständig weiter, angetrieben von Fortschritten, die Effizienz, Präzision und Vielseitigkeit in Fertigungsprozessen verbessern sollen. Ein bedeutender Trend ist die zunehmende Automatisierung von CNC-Fräsoperationen. Automatisierung optimiert Arbeitsabläufe, reduziert menschliche Fehler und steigert die Produktivität, sodass Hersteller große Mengen verarbeiten können, während sie hohe Qualitätsstandards einhalten. Mit zunehmender Verbreitung der Automatisierung sind CNC-Fräsmaschinen mit ausgeklügelten Überwachungssystemen ausgestattet, die Echtzeitdaten liefern, um proaktive Wartung zu ermöglichen und Ausfallzeiten zu minimieren.

Eine weitere entscheidende Entwicklung ist die Integration von künstlicher Intelligenz (KI) in die CNC-Bearbeitung. KI-Algorithmen können große Mengen an während der Bearbeitungsprozesse erzeugten Daten analysieren und so prädiktive Analysen ermöglichen, die die Maschinenleistung optimieren. Durch den Einsatz von maschinellen Lerntechniken können CNC-Bearbeitungssysteme sich selbst anhand historischer Leistungsdaten korrigieren. Dieses Maß an Intelligenz erhöht nicht nur die Betriebseffizienz, sondern reduziert auch Ausschussraten und stellt sicher, dass die Endprodukte den genauen Spezifikationen entsprechen. Die Verbindung von KI und CNC-Technologie führt zu intelligenten Fabriken, in denen eine nahtlose Kommunikation zwischen Maschinen und Bedienern die gesamte Fertigungskette optimiert.

Additive Fertigung oder 3D-Druck wird voraussichtlich auch im Bereich der CNC-Fräsbearbeitung eine zunehmend wichtige Rolle spielen. Dieser hybride Ansatz ermöglicht es Designern und Ingenieuren, Bauteile mit komplexen Geometrien zu erstellen, die mit herkömmlichem Fräsen allein schwer zu realisieren wären. Durch die Kombination von subtraktiven und additiven Verfahren können Hersteller die Gestaltungsmöglichkeiten erweitern, Materialverschwendung reduzieren und potenziell die Produktionskosten senken. Mit dem Zusammenwachsen dieser Technologien besteht erhebliches Potenzial, die Produktionsmöglichkeiten in verschiedenen Branchen neu zu definieren.

Abschließend lässt sich sagen, dass die Zukunft der CNC-Frästechnologie wahrscheinlich durch verstärkte Automatisierung, KI-Integration und Zusammenarbeit mit der additiven Fertigung geprägt sein wird. Diese Trends versprechen, die Branche zu revolutionieren und den Weg für erhöhte Effizienz und Innovation in den Fertigungsprozessen zu ebnen.

Fazit

CNC-Fräsen hat die Landschaft der modernen Fertigung erheblich verändert und spielt eine entscheidende Rolle bei der Steigerung von Produktivität und Präzision in verschiedenen Branchen. Mit seiner Fähigkeit, komplexe Bearbeitungsaufgaben zu automatisieren, ermöglicht CNC-Fräsen Herstellern, hohe Genauigkeit und Wiederholbarkeit zu erreichen, was in der heutigen wettbewerbsintensiven Umgebung unerlässlich ist. Der Prozess umfasst die Entfernung von Material aus einem Werkstück mithilfe rotierender Schneidwerkzeuge, die von Computerprogrammen gesteuert werden, wodurch sichergestellt wird, dass filigrane Designs mit einem Detailgrad ausgeführt werden können, den manuelle Methoden einfach nicht erreichen können.

Die Auswirkungen der CNC-Fräsbearbeitung sind in der Vielseitigkeit sichtbar, die sie in Produktionsprozesse bringt. Hersteller können eine vielfältige Palette von Komponenten herstellen, von einfachen Teilen bis hin zu hochkomplexen Baugruppen, die auf individuelle Spezifikationen zugeschnitten sind. Dieses Maß an Anpassungsfähigkeit ist besonders vorteilhaft in Branchen wie Luft- und Raumfahrt, Automobilindustrie und Medizintechnik, in denen Präzision und Individualisierung entscheidend sind. Darüber hinaus stärkt die Fähigkeit, Designs schnell anzupassen und zu modifizieren, um auf Marktanforderungen zu reagieren, die Bedeutung der CNC-Fräsbearbeitung bei der Förderung von Innovationen und der Aufrechterhaltung der Wettbewerbsfähigkeit.

Darüber hinaus steigert CNC-Fräsen nicht nur die Effizienz durch verkürzte Durchlaufzeiten und geringere Arbeitskosten, sondern trägt auch zur Abfallminimierung durch präzise Materialentfernung bei. Da Branchen zunehmend Nachhaltigkeit priorisieren, wird die Rolle des CNC-Fräsens bei der Reduzierung von Materialverschwendung noch wichtiger. Die laufenden Fortschritte in der CNC-Technologie, einschließlich der Integration von künstlicher Intelligenz und maschinellem Lernen, versprechen, die Fähigkeiten des CNC-Fräsens weiter zu verbessern und den Weg für mehr Automatisierung und Effizienz zu ebnen.

Abschließend lässt sich sagen, dass die Bedeutung des CNC-Fräsens in der modernen Fertigung nicht hoch genug eingeschätzt werden kann. Seine Beiträge zu Effizienz, Anpassungsfähigkeit und Innovation unterstreichen seine wesentliche Rolle in zeitgenössischen Produktionsprozessen und positionieren es als einen entscheidenden Bestandteil für zukünftiges Wachstum im Fertigungssektor.