Die Bewältigung der Herausforderungen beim CNC-Bearbeiten von PEEK, um hochpräzise PEEK-Teile zu erzielen, erfordert spezielles Fachwissen in der Verarbeitung von PEEK-Kunststoff, um Materialintegrität und überlegene Leistung sicherzustellen.

Wenn Ihr Produkt die überlegenen Eigenschaften von PEEK erfordert, aber herkömmliches CNC an seine Grenzen stößt, wohin wenden Sie sich? Die Antwort liegt im Verständnis und der Beherrschung der einzigartigen Herausforderungen von PEEK. Während PEEK in extremen Umgebungen unvergleichliche Leistung bietet, stellen seine hochpräzisen CNC-Bearbeitung stellt formidable Hürden dar.

Haben Sie Schwierigkeiten, enge Toleranzen oder makellose Oberflächenfinishs bei Ihren kritischen PEEK-Komponenten zu erreichen? Unser Werk verfügt über das tiefgehende technische Fachwissen, um diese Herausforderungen beim PEEK-Bearbeiten in technische Erfolge umzuwandeln und unvergleichliche Leistung und Zuverlässigkeit zu liefern.

PEEK-Eigenschaften & CNC-Bearbeitungsherausforderungen

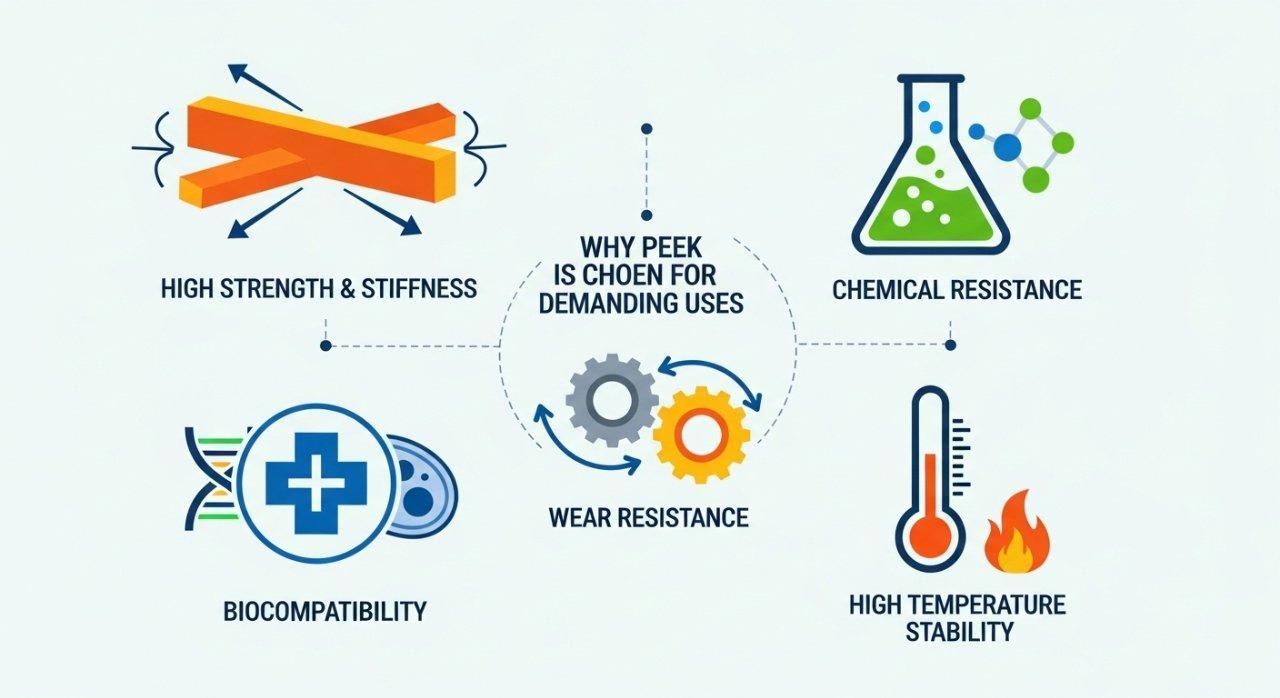

Warum PEEK für anspruchsvolle Anwendungen gewählt wird

PEEK (Polyether Ether Ketone) zeichnet sich als Hochleistungsthermoplast aus, der für sein außergewöhnliches Verhältnis von Festigkeit zu Gewicht bekannt ist. Seine chemische Beständigkeit und hervorragende thermische Stabilität machen ihn unverzichtbar.

Nach unserer Erfahrung wird PEEK zunehmend für Anwendungen spezifiziert, die den Betrieb in rauen Umgebungen erfordern. Dazu gehören die Exposition gegenüber aggressiven Chemikalien, hohe Temperaturen und erhebliche mechanische Belastungen, bei denen andere Kunststoffe versagen.

Diese robusten Eigenschaften erklären seine weite Verbreitung in Luft- und Raumfahrt, medizinische Geräte-, Automobil- und Halbleiterindustrien. Die Herstellung hochpräziser PEEK-Teile ist für diese kritischen Anwendungen entscheidend.

Auswirkungen der thermischen Ausdehnung auf PEEK-Teile

Eines der bedeutenden Herausforderungen beim CNC-Bearbeiten von PEEK, das wir routinemäßig angehen, ist sein relativ hoher Koeffizient der thermischen Ausdehnung. Diese Eigenschaft führt dazu, dass das Material bei Temperaturschwankungen wächst und schrumpft.

Während der hochpräzisen CNC-Bearbeitung von PEEK beeinflusst die durch das Schneiden erzeugte Hitze die Abmessungen der Teile erheblich. Unzureichendes Management dieser Ausdehnung kann zu Toleranzüberschreitungen führen, die teuer und zeitaufwendig zu korrigieren sind.

Eine sorgfältige Steuerung der Schnittparameter und effektive Kühlstrategien sind von größter Bedeutung. Ohne diese wird die Erreichung der erforderlichen Genauigkeit bei der Verarbeitung von PEEK-Kunststoff äußerst schwierig.

Materialspannungen & Risiko interner Risse

Die halb kristalline Struktur von PEEK bedeutet, dass während des Bearbeitungsprozesses interne Spannungen entstehen können, wenn sie nicht richtig kontrolliert werden. Schnelle Erhitzungs- und Abkühlzyklen können Spannungen induzieren, die zu Materialverformungen führen.

In extremen Fällen können diese internen Spannungen sich in Mikro-Rissen oder sogar Delaminationen manifestieren, was die strukturelle Integrität des fertigen hochpräzisen PEEK-Teils beeinträchtigt. Dies ist ein kritischer Faktor bei den Herausforderungen beim PEEK-Bearbeiten.

Unsere robusten Protokolle zur Verarbeitung von PEEK-Kunststoff priorisieren die Spannungsreduzierung, um sicherzustellen, dass die fertigen Teile ihre inhärente Stärke und Zuverlässigkeit behalten. Wir verstehen das empfindliche Gleichgewicht, das erforderlich ist, um die Materialintegrität zu bewahren.

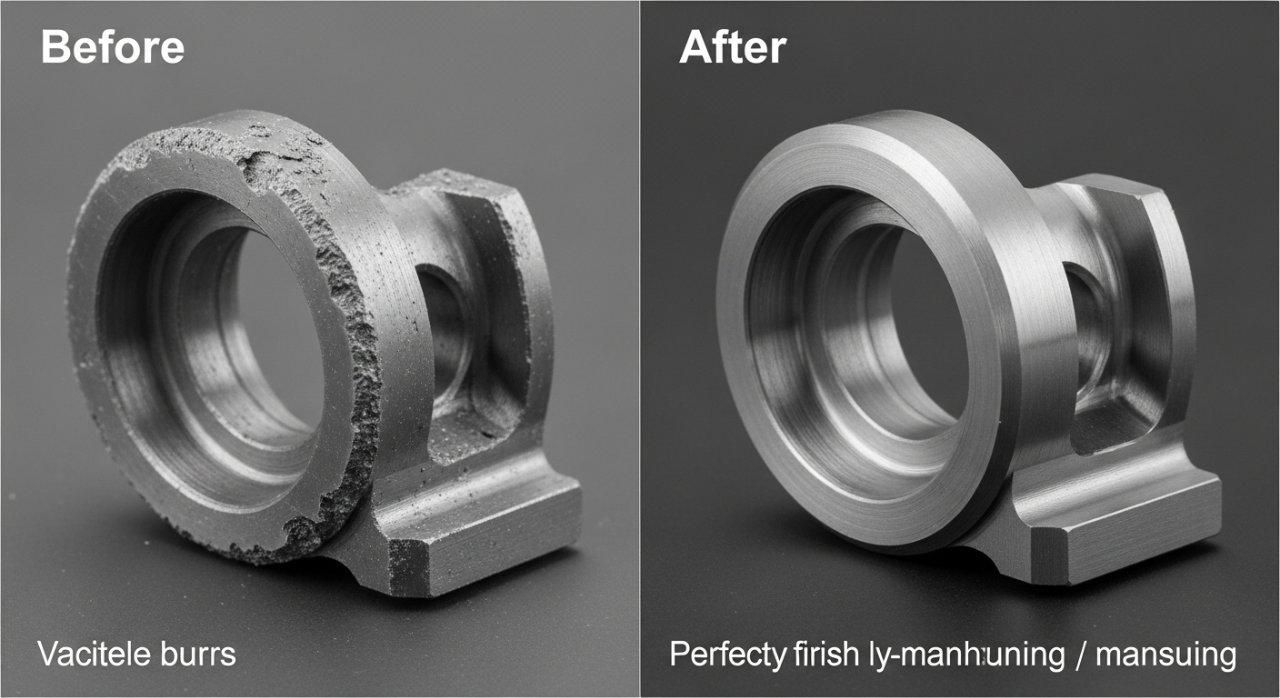

Erzielung feiner Oberflächenfinishs bei PEEK

Das Erreichen einer glatten, burrfreien Oberflächenbeschaffenheit bei PEEK ist eine häufige Herausforderung beim CNC-Bearbeiten. Die thermoplastische Natur des Materials kann zu Verschmierungen, Schmelzungen oder übermäßiger Gratbildung führen, wenn es nicht richtig verarbeitet wird.

Eine schlechte Oberflächenqualität beeinflusst nicht nur die Ästhetik, sondern auch die funktionale Leistung des Bauteils. In medizinischen oder luft- und raumfahrttechnischen Anwendungen ist die Oberflächenqualität oft eine kritische Spezifikation.

Unsere Techniken für die CNC-Bearbeitung von PEEK konzentrieren sich auf die Optimierung der Schnittparameter und der Werkzeuggeometrie. Dadurch stellen wir sicher, dass wir die hochwertigen Oberflächenfinishs erzielen, die für selbst die anspruchsvollsten Hochpräzisions-PEEK-Anwendungen erforderlich sind.

Fortgeschrittene Strategien für PEEK-Precision-CNC

Werkzeugauswahl für den Erfolg bei PEEK-CNC

Das richtige Werkzeug ist grundlegend, um die Herausforderungen beim PEEK-Bearbeiten zu überwinden. Wir verwenden ausschließlich scharfe Werkzeuge mit hohem positiven Spanwinkel, typischerweise aus Hartmetall, speziell für Kunststoffe entwickelt.

Werkzeugbeschichtungen wie Diamant-ähnlicher Kohlenstoff (DLC) können die Werkzeuglebensdauer erheblich verlängern und die Späneabfuhr verbessern. Diese spezialisierten Werkzeuge minimieren Reibung und Hitzeentwicklung während der Verarbeitung von PEEK-Kunststoff.

Aus unserer Erfahrung lohnt es sich, in hochwertige, anwendungsspezifische Werkzeuge zu investieren. Dies reduziert Nacharbeit und erzielt konsequent die engen Toleranzen, die mit hochpräzisen PEEK-Komponenten verbunden sind.

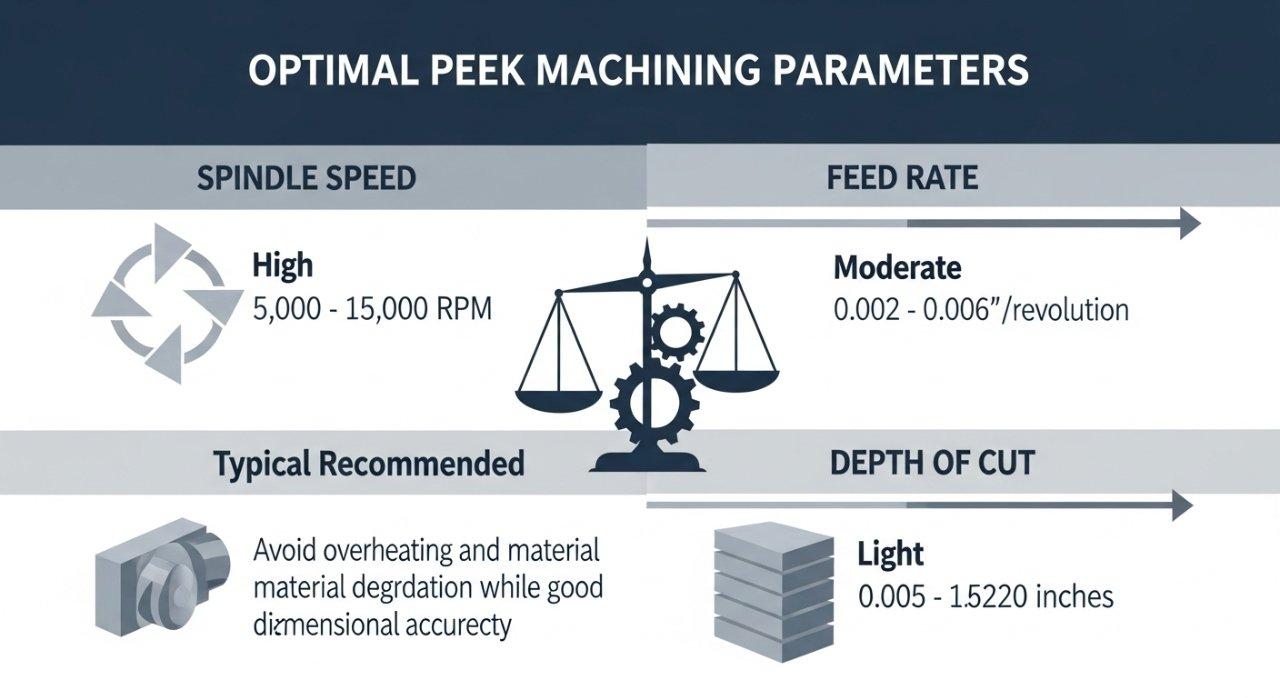

Optimale PEEK-Bearbeitungsparameter

Das Festlegen optimaler Drehzahlen, Vorschubgeschwindigkeiten und Schnitttiefen ist entscheidend für eine effektive PEEK-CNC-Bearbeitung. Die Parameter müssen das Materialabtragsrate mit der Hitzeentwicklung und den Oberflächenanforderungen in Einklang bringen.

Zum Beispiel führen hohe Spindeldrehzahlen in Kombination mit moderaten Vorschubgeschwindigkeiten oft zu den besten Ergebnissen bei PEEK, verhindern Schmelzen und fördern die saubere Spanbildung. Die Schnitttiefe sollte sorgfältig kontrolliert werden.

Wir entwickeln kundenspezifische Bearbeitungsprogramme, die durch umfangreiche empirische Tests kontinuierlich verfeinert werden. Dies stellt sicher, dass jedes PEEK-Bauteil unter optimalen Bedingungen für die Hochpräzisions-PEEK-Fertigung verarbeitet wird.

Fixierung & Spannen von PEEK-Teilen

Sichere und formstabile Fixierung ist beim Bearbeiten von PEEK entscheidend. Die inhärente Flexibilität des Materials, insbesondere bei dünnwandigen Teilen, erfordert sorgfältige Spannstrategien, um Verformungen zu vermeiden.

Übermäßiges Spannen kann Spannungen oder Verformungen des Teils verursachen, während zu wenig Spannen zu Vibrationen und schlechten Oberflächenfinishs führen kann. Wir entwerfen maßgeschneiderte Vorrichtungen, die die Spannkräfte gleichmäßig verteilen.

Unsere maßgeschneiderten Vorrichtungen gewährleisten die Dimensionsstabilität während des gesamten PEEK-CNC-Bearbeitungsprozesses. Diese Methode erhält die Integrität des Teils, verhindert innere Spannungen und unterstützt hochpräzise PEEK-Ergebnisse.

Effektives Spänemanagement bei PEEK

Die richtige Späneabfuhr wird oft übersehen, ist aber entscheidend für eine erfolgreiche Verarbeitung von PEEK-Kunststoff. PEEK-Späne können faserig sein und neigen dazu, wieder am Werkstück oder Werkzeug zu verschweißen, wenn sie nicht effizient entfernt werden.

Anhäufende Späne können zu Hitzeentwicklung, schlechten Oberflächenfinishs und sogar Werkzeugbruch führen. Unser Ansatz umfasst Durchspindelkühlung und optimierte Werkzeugwege, um die Späneentfernung zu erleichtern.

Dieses proaktive Spänemanagement ist ein Grundpfeiler unserer PEEK-CNC-Bearbeitungsstrategie. Es trägt konsequent dazu bei, makellose Oberflächenfinishs und enge Toleranzen bei jedem Bauteil zu erreichen.

Kühlstrategien für die Integrität von PEEK

Das Management thermischer Ausdehnung und die Vermeidung von Materialspannungen erfordern robuste Kühlstrategien. Wir verwenden eine Kombination aus Flutkühlung und Nebelkühlung, abhängig von der jeweiligen Anwendung.

Der Kühlmittel dissipiert nicht nur die Wärme aus der Schneidzone, sondern schmiert auch das Werkzeug. Dies reduziert die Reibung und verhindert, dass der Kunststoff während hochpräziser PEEK-Bearbeitung schmilzt oder verschmiert.

Unsere sorgfältig ausgewählten Kühlmethoden sind entscheidend für die Aufrechterhaltung der Maßstabilität. Sie bewahren auch die Materialintegrität von PEEK-Komponenten während des gesamten Bearbeitungszyklus.

Lösung von Hochpräzisions-Bearbeitungsproblemen bei PEEK

Vermeidung von Verzug & Deformation

Verzug und Deformation sind häufige Herausforderungen bei der PEEK-Bearbeitung, hauptsächlich aufgrund interner Spannungen und thermischer Ausdehnung. Unser mehrstufiger Bearbeitungsprozess ist darauf ausgelegt, diese Risiken zu minimieren.

Wir verwenden spannungsabbauende Glühprozesse zwischen kritischen Bearbeitungsschritten. Dies ermöglicht es dem Material, sich zu entspannen, und reduziert signifikant Restspannungen, die Verformungen verursachen könnten.

In Kombination mit optimierten Schnittparametern und präziser Kühlmittelanwendung stellen diese Maßnahmen sicher, dass hochpräzise PEEK-Teile ihre beabsichtigte Geometrie während der Produktion beibehalten.

Minimierung von Graten und Kantenabschlag

Das Erreichen scharfer, gratfreier Kanten bei PEEK-Komponenten erfordert eine sorgfältige Beachtung der Werkzeugschärfe und der Schnittstrategie. Abstumpfende Werkzeuge sind die Hauptursache für Gratbildung und Kantenabschlag.

Wir verwenden konsequent frisch geschärfte Werkzeuge mit spezifischen Geometrien, die auf die Verarbeitung von PEEK-Kunststoff abgestimmt sind. Unsere Feinbearbeitung erfolgt typischerweise leicht und bei hoher Geschwindigkeit, um Material sauber abzuschneiden.

Aus unserer Erfahrung eliminiert die Integration spezieller Fasen- oder Entgratpfade als Teil des CNC-Programms die Notwendigkeit manueller Entgratung. Dies erhält die hohe Qualität und Präzision unserer PEEK-Teile.

Vermeidung von Werkzeugverschleiß bei PEEK-CNC

Obwohl PEEK nicht so abrasiv ist wie einige Metalle, können falsche Bearbeitungsparameter den Werkzeugverschleiß beschleunigen. Hitzeentwicklung und das Wiederanschweißen von Spänen sind Hauptursachen für vorzeitigen Werkzeugverschleiß.

Unsere Strategien konzentrieren sich auf optimierte Späneabfuhr, effektive Kühlung und geeignete Werkzeugbeschichtungen. Diese Maßnahmen reduzieren die Reibung und verlängern die Lebensdauer unserer Schneidwerkzeuge.

Regelmäßige Werkzeuginspektionen und rechtzeitiger Austausch sind ebenfalls integraler Bestandteil unserer Qualitätskontrollprotokolle. Dieses Engagement gewährleistet eine gleichbleibende Bauteilqualität und Effizienz bei unseren PEEK-CNC-Bearbeitungen.

Qualitätskontrolle für kritische PEEK-Teile

Für hochpräzise PEEK-Komponenten ist eine strenge Qualitätskontrolle unverzichtbar. Unsere Fabrik führt ein umfassendes Inspektionsregime in verschiedenen Phasen des PEEK-Kunststoffverarbeitungszyklus durch.

Unter Einsatz fortschrittlicher Messtechnik, wie Koordinatenmessmaschinen (CMMs) und optischen Vergleichswerkzeuge, wir überprüfen alle kritischen Maße und geometrischen Toleranzen. Dies stellt sicher, dass jedes Teil den genauen Spezifikationen entspricht.

Unsere Einhaltung von Industriestandards, einschließlich ISO 9001 und AS9100 Prinzipien, untermauert unser Engagement für die Lieferung fehlerfreier, hochwertiger PEEK-Teile. Vertrauenswürdigkeit basiert auf überprüfbarer Präzision.

Warum sollten Sie uns für PEEK-CNC-Herausforderungen wählen?

Unsere technische Expertise in PEEK

Bei ly-machining verfügt unser Engineering-Team über fundierte technische Expertise speziell im PEEK-CNC-Bearbeitung. Wir haben jahrelange praktische Erfahrung im Umgang mit den komplexen Eigenschaften dieses fortschrittlichen Polymers.

Wir fräsen nicht nur PEEK; wir verstehen seine Materialwissenschaft, sein thermisches Verhalten und seine mechanischen Eigenschaften. Dieses tiefgehende Wissen ermöglicht es uns, Herausforderungen bei der PEEK-Bearbeitung proaktiv vorherzusehen und zu überwinden.

Unsere engagierte F&E-Abteilung erforscht kontinuierlich neue Techniken und Werkzeuge. Dies stellt sicher, dass wir an der Spitze der Hochpräzisionsverarbeitung von PEEK-Kunststoffen bleiben und unseren Kunden unvergleichliche Ergebnisse liefern.

Vorteil des Originalherstellers bei PEEK

Als direkter Hersteller bieten wir einen einzigartigen Vorteil bei der PEEK-CNC-Bearbeitung. Unser gesamter Prozess, von der Materialbeschaffung bis zur Endkontrolle, wird intern kontrolliert.

Diese vertikale Integration gewährleistet strenge Qualitätskontrolle in jeder Phase und bietet durchgängige Zuverlässigkeit. Es bedeutet auch, dass wir direkte Kontrolle über Lieferzeiten und Produktionspläne haben, was mehr Transparenz schafft.

Die Zusammenarbeit mit uns bedeutet, Zwischenhändler zu umgehen, was zu effizienterer Kommunikation und einer direkten Partnerschaft mit den Experten führt, die Ihr hochpräzises PEEK-Projekt bearbeiten.

Transparente Preisgestaltung & hochwertige PEEK-Teile

Wir glauben daran, Vertrauen durch transparente Preisgestaltung aufzubauen, indem wir detaillierte Angebote ohne versteckte Kosten bereitstellen. Unser Fokus liegt auf der Bereitstellung außergewöhnlichen Werts durch hochwertige PEEK-Teile.

Unser Engagement für hochwertige PEEK-Komponenten ist unerschütterlich, unterstützt durch unsere robusten Qualitätsmanagementsysteme und erfahrene Techniker. Wir garantieren Teile, die Ihren genauen Spezifikationen entsprechen.

Diese Kombination aus klaren Kosten und garantierter Qualität sorgt für Ruhe und Sicherheit. Sie ermöglicht es unseren Kunden, unsere hochpräzisen PEEK-Komponenten mit Vertrauen in ihre kritischsten Anwendungen zu integrieren.

Engagement für Präzision und Zuverlässigkeit

Die Kernphilosophie unserer Fabrik basiert auf unerschütterlichem Engagement für Präzision und Zuverlässigkeit. Jedes hochpräzise PEEK-Teil durchläuft vor dem Versand eine sorgfältige Inspektion.

Wir stehen hinter der Qualität unserer PEEK-CNC-Bearbeitungsarbeiten. Unsere Prozesse sind so gestaltet, dass sie konstant Teile produzieren, die nicht nur den Industriestandards entsprechen, sondern diese oft übertreffen.

Kunden wählen uns, weil sie einen Partner benötigen, der zuverlässige, wiederholbare Präzision für ihre anspruchsvollsten PEEK-Kunststoffbearbeitungsanforderungen liefert – jedes Mal.

Erfolgsgeschichten & Anwendungen von PEEK-CNC

Fallstudie zu Aerospace PEEK-Komponenten

Problem: Ein Luft- und Raumfahrtkunde benötigte komplexe PEEK-Gleitlager für ein kritisches Flugsteuerungssystem. Die Lager erforderten äußerst enge Toleranzen (+/- 0,005 mm) und eine makellose Oberflächenbeschaffenheit, um Reibung und Verschleiß bei extremen Temperaturschwankungen zu minimieren. Frühere Lieferanten hatten Schwierigkeiten mit Verformungen und inkonsistenten Abmessungen während der Verarbeitung von PEEK-Kunststoff.

Unsere Lösung: Wir implementierten einen mehrstufigen CNC-Bearbeitungsprozess für PEEK, einschließlich optimierter Werkzeuge (DLC-beschichteter Hartmetall), präzise gesteuerter Schnittparameter zur Steuerung der thermischen Ausdehnung und Zwischenstufen-Stressrelaxations-Glühbehandlungen. Unsere kundenspezifische Spannvorrichtung gewährleistete die Stabilität der Teile.

Ergebnis: Wir lieferten erfolgreich 500 PEEK-Gleitlager, die alle die strengen Toleranzen von +/- 0,005 mm und eine überlegene Oberflächenqualität erfüllten. Unsere Lösung verhinderte kostspielige Neudesigns und Verzögerungen bei der Produkteinführung für den Kunden.

Beispiel für die Bearbeitung von medizinischen PEEK-Geräten

Problem: Ein Hersteller medizinischer Geräte benötigte kleine, komplexe PEEK-Komponenten für ein neues chirurgisches Instrument. Diese Teile erforderten hervorragende Biokompatibilität, eine außergewöhnliche Oberflächenbeschaffenheit und komplexe Mikro-Features. Die Herausforderungen bei der PEEK-Bearbeitung umfassten die Vermeidung von Graten an empfindlichen Kanten und die Erhaltung der Materialintegrität für die Sterilisation.

Unsere Lösung: Durch den Einsatz ultra-scharfer, mikro-körniger Hartmetallwerkzeuge und fein abgestimmter PEEK-CNC-Bearbeitungsstrategien konzentrierten wir uns auf sehr leichte Feinbearbeitungsschritte. Ein speziell für die PEEK-Verarbeitung entwickeltes Kühlsystem gewährleistete thermische Stabilität und verhinderte Materialverschmierungen.

Ergebnis: Wir lieferten über 1.000 PEEK-Komponenten mit null Graten, makellosen Oberflächen und allen Mikro-Features präzise reproduziert. Dadurch konnte der Kunde die FDA-Zulassung vorzeitig erreichen, dank der konstant hohen Qualität unserer hochpräzisen PEEK-Teile.

Hochleistungsfähige industrielle PEEK-Teile

Problem: Ein Unternehmen für industrielle Automatisierung benötigte robuste PEEK-Isolationsblöcke für Hochspannungsanwendungen. Diese Blöcke erforderten präzise Lochmuster und Kanalgeometrien für Verkabelung, was hochpräzises PEEK mit strengen dielektrischen Eigenschaften erforderte. Die Verarbeitung von PEEK-Kunststoff musste interne Hohlräume oder Verunreinigungen vermeiden.

Unsere Lösung: Wir entwickelten ein spezielles Bearbeitungsprogramm, das sich auf kontrollierte Späneabfuhr und gründliche Reinigung des Werkstücks zwischen den Arbeitsschritten konzentrierte, um potenzielle Kontaminationen zu eliminieren. Unsere Qualitätskontrolle umfasste die Prüfung der Dielektrizitätsfestigkeit neben dimensionalen Kontrollen.

Ergebnis: Wir lieferten PEEK-Isolationsblöcke, die alle dimensionalen und geometrischen Toleranzen erfüllten und strengen dielektrischen Tests bestanden. Dies garantierte die Sicherheit und Zuverlässigkeit ihrer Hochspannungsanlagen.

Entfalten Sie das Potenzial Ihres PEEK-Projekts

Partnern Sie mit unseren PEEK-Bearbeitungsexperten

Bereit, Ihre Herausforderungen bei der PEEK-Bearbeitung zu meistern und unvergleichliche Präzision zu erreichen? Unsere Experten für PEEK-Kunststoffverarbeitung sind hier, um Ihre Vision in die Realität umzusetzen.

Wir bieten umfassende technische Beratung, bei der wir unsere tiefgehende Expertise nutzen, um Ihre Designs für die hochpräzise PEEK-Fertigung zu optimieren. Lassen Sie uns besprechen, wie unsere Fähigkeiten auf die einzigartigen Anforderungen Ihres Projekts abgestimmt sind.

Fordern Sie ein Angebot für PEEK-CNC-Präzision an

Kontaktieren Sie noch heute unsere PEEK-Experten für eine vertrauliche Beratung oder fordern Sie ein transparentes, unverbindliches Angebot für Ihr nächstes kritisches PEEK-Teil an. Lassen Sie uns gemeinsam Ihren Erfolg gestalten.

Häufig gestellte Fragen zur PEEK-Bearbeitung

Was macht PEEK schwer zu bearbeiten?

PEEKs halzylindrische Struktur, hohe thermische Ausdehnung und thermoplastische Natur machen es herausfordernd. Diese Eigenschaften erfordern spezielles Werkzeug, präzise Parameterkontrolle und effektives Wärmemanagement.

Ohne sorgfältige Überlegung können Probleme wie Verzug, innere Spannungen und schlechte Oberflächenfinishs auftreten. Dies wirkt sich auf die Qualität hochpräziser PEEK-Komponenten aus.

Wie erreicht man hohe Präzision bei PEEK?

Hochpräzises PEEK zu erreichen erfordert einen vielschichtigen Ansatz. Wir verwenden spezielles scharfes Werkzeug, optimierte Schnittparameter und fortschrittliche Kühlsstrategien, um Hitze zu kontrollieren und Spannungen zu reduzieren.

Wir setzen auch maßgeschneiderte Spannvorrichtungen, effektives Spänemanagement und Spannungsentlastungsprozesse ein. Strenge Qualitätskontrollen stellen sicher, dass kritische Toleranzen konstant eingehalten werden.

Kann PEEK auf enge Toleranzen bearbeitet werden?

Ja, PEEK kann auf sehr enge Toleranzen bearbeitet werden, oft +/- 0,005 mm oder besser. Dies erfordert umfangreiche Fachkenntnisse in der CNC-Bearbeitung von PEEK und ein tiefes Verständnis des Materialverhaltens.

Unsere Fabrik verfügt über bewährte Fähigkeiten bei der Lieferung hochpräziser PEEK-Teile. Wir erfüllen konstant die anspruchsvollsten Spezifikationen für kritische Anwendungen.