Warum liefert CNC hervorragende Oberflächenfinishs bei Bauteilen?

Warum kann CNC eine hervorragende Oberflächenqualität bei Bauteilen bieten? Präzise CNC-Bearbeitung erzielt überlegene Oberflächenfinishs dank unvergleichlicher Maschinengenauigkeit, fortschrittlicher Steuerungssysteme, optimiertem Werkzeug und sorgfältiger Prozesskontrolle, was bedeutende Vorteile für verschiedene Anwendungen bietet.

Untergräbt eine inkonsistente Oberflächenqualität stillschweigend die Leistung Ihres Produkts oder treibt Ihre Herstellungskosten in die Höhe? Die Erreichung einer präzisen Oberflächenqualität ist entscheidend für die Funktionalität, Langlebigkeit und Ästhetik von Komponenten. Viele Hersteller haben Schwierigkeiten, strenge Oberflächenanforderungen konstant zu erfüllen, was zu teurer Nachbearbeitung oder beeinträchtigter Produktintegrität führt.

Bei ly-machining lösen unsere tiefgehende technische Expertise und modernste CNC-Fertigungsprozesse diese Herausforderungen. Wir verstehen die komplexe Beziehung zwischen Maschinenfähigkeiten, Werkzeugen, Materialien und Prozesskontrolle.

Entdecken Sie, wie unser Ansatz bei computergestützter Steuerung sicherstellt, dass die Oberflächen perfekt sind, die Ihre Designs wirklich erfordern. Dieser Leitfaden wird die wichtigsten technischen Vorteile der CNC-Bearbeitung offenbaren.

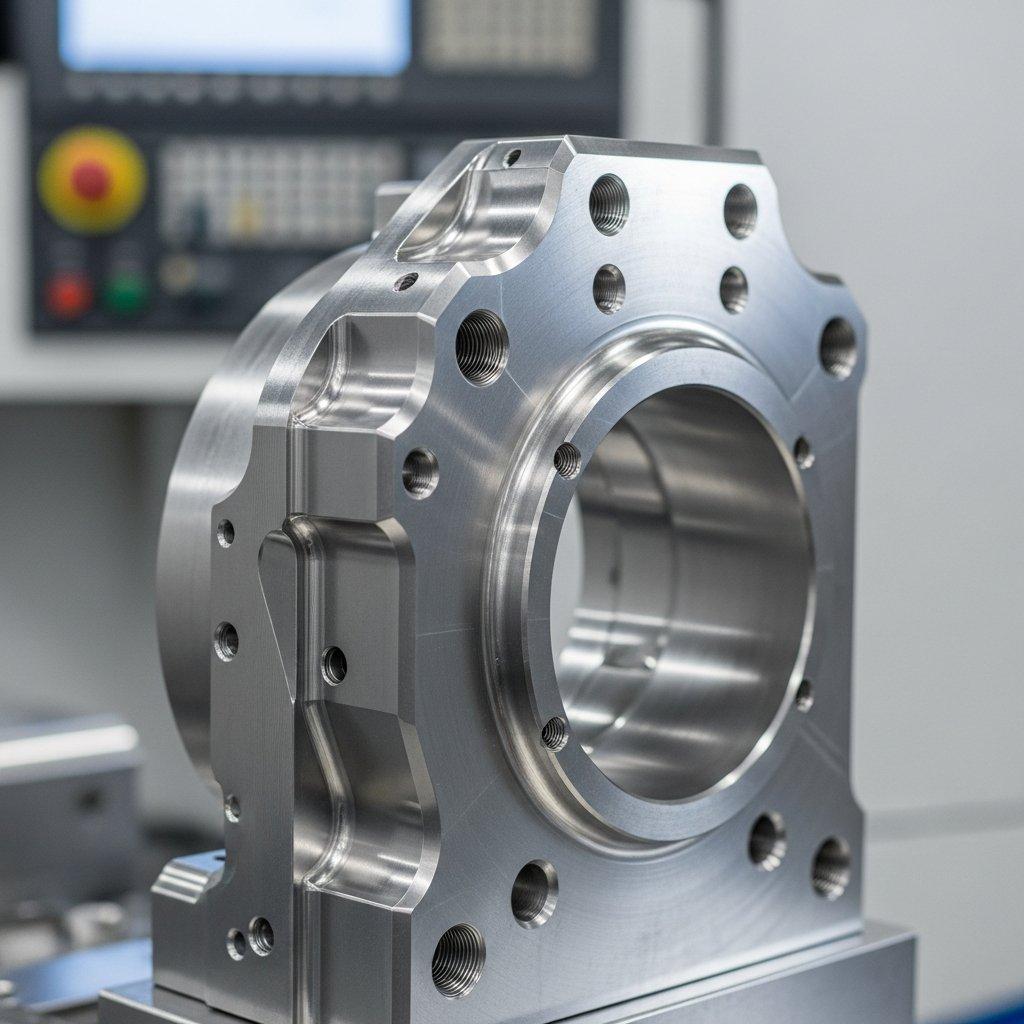

Die Grundlage: CNC-Maschinenpräzision

Die grundlegende Fähigkeit der CNC-Bearbeitung, hervorragende Oberflächenfinishs zu produzieren, beginnt mit der Maschine selbst. Diese Systeme sind für höchste Genauigkeit und Wiederholbarkeit konzipiert. Sie stellen einen bedeutenden Fortschritt gegenüber herkömmlichen Bearbeitungsmethoden dar.

Unsere fortschrittliche computergestützte Steuerungsausrüstung bildet das Fundament unserer hochwertigen Produktion. Diese inhärente Präzision minimiert Variationen, die die Oberflächenqualität beeinträchtigen können.

Starre Maschinenstruktur für warum CNC-Bearbeitung

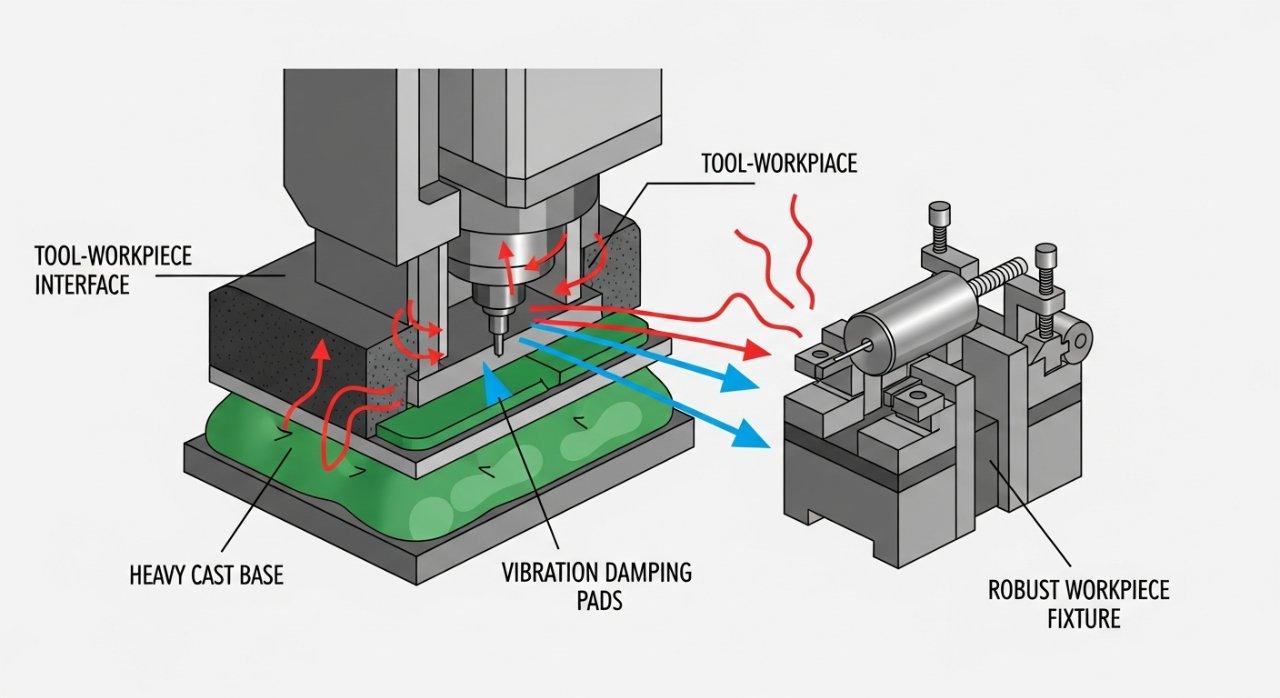

Die strukturelle Integrität einer CNC-Maschine ist entscheidend für die Erreichung überlegener Oberflächenfinishs. Hohe Steifigkeit führt direkt zu reduzierten Vibrationen und Verformungen während des Schneidprozesses. Nach unserer Erfahrung können selbst mikroskopische Verformungen zu Chatter-Marken und einer unerwünschten Oberflächenstruktur führen.

Unsere Maschinen verfügen über schwere, vibrationsdämpfende Basen, die oft aus Gusseisen oder Polymerbeton gefertigt sind. Diese robuste Konstruktion minimiert Resonanzfrequenzen und sorgt für stabile Schneidbedingungen. Dies ist ein Hauptgrund, warum CNC-Bearbeitung in Präzision herausragt.

Tabelle 1: Einfluss der Maschinensteifigkeit auf das Oberflächenfinish

| Steifigkeitsgrad | Vibration | Oberflächenfinish (Ra) |

|---|---|---|

| Hoch | Minimal | < 0,8 µm (Ausgezeichnet) |

| Mittel | Mäßig | 0,8 – 3,2 µm (Gut) |

| Niedrig | Bedeutend | > 3,2 µm (Schlecht) |

Fortschrittliche Steuerungssysteme verbessern die CNC-Bearbeitung

Moderne CNC-Maschinen sind mit ausgeklügelten Steuerungssystemen ausgestattet, die jede Bewegung mit unglaublicher Präzision steuern. Diese Systeme nutzen Hochgeschwindigkeitsprozessoren und fortschrittliche Algorithmen. Sie verwalten die Mehrachseninterpolation nahtlos.

Diese präzise Steuerung der Maschinenkinematik ermöglicht äußerst glatte und gleichmäßige Werkzeugwege. Solche Genauigkeit minimiert plötzliche Richtungs- oder Geschwindigkeitsänderungen, die die Oberflächenqualität beeinträchtigen könnten. Diese Systeme verbessern die Fähigkeiten der CNC-Bearbeitung erheblich.

Hochauflösende Bewegungskontrolle bei CNC-Bearbeitung

Die Bewegungssteuerungssysteme in CNC-Maschinen verwenden hochauflösende Encoder und Präzisionskugelgewinde. Diese Komponenten stellen sicher, dass das Schneidwerkzeug genau nach Befehl des Programms bewegt wird. Wir arbeiten routinemäßig mit positionsgenauer Mikron-Ebene.

Diese feine Bewegungsfähigkeit ermöglicht sehr kleine Schrittüberlappungen und gleichmäßige Schnitttiefen, was entscheidend ist, um sehr niedrige Ra-Werte (Rauhheitsdurchschnitt) zu erreichen. Die Fähigkeit, Bewegungen auf diesem Niveau zu steuern, ist ein wesentlicher Vorteil der CNC-Bearbeitung. Sie trägt direkt zu einer überlegenen Oberflächenqualität bei.

Optimierung des Werkzeuges für eine überlegene Oberflächenqualität

Neben der inhärenten Präzision der Maschine sind die Auswahl und Anwendung der Schneidwerkzeuge entscheidend. Eine fein abgestimmte Werkzeugstrategie ist unerlässlich, um die bestmöglichen Oberflächenfinishs bei CNC-Bearbeitung zu erzielen. Unsere Ingenieure planen jedes Detail sorgfältig.

Das Zusammenspiel zwischen Schneidwerkzeug und Werkstück bestimmt weitgehend die endgültige Oberflächenstruktur. Hier wird ein tiefgehendes Verständnis von Metallurgie und Schneidmechanik äußerst wertvoll.

Auswahl des Schneidwerkzeugs bei CNC-Bearbeitung

Die Auswahl des richtigen Schneidwerkzeugmaterials, der Geometrie und Beschichtung ist von größter Bedeutung. Faktoren wie Spanwinkel, Freiwinkel und Spitzenradius beeinflussen die Spanbildung und die Oberflächenqualität maßgeblich. Zum Beispiel kann ein größerer Spitzenradius eine glattere Oberfläche erzeugen, aber die Schnittkräfte erhöhen.

Wir verwenden häufig spezialisierte Werkzeuge wie polierte Inserts, PCD (Polycrystalline Diamond) oder CBN (kubisches Bornitrid) für Feinbearbeitungen an bestimmten Materialien. Diese Werkzeuge behalten scharfe Schneidkanten und widerstehen Verschleiß, was eine gleichmäßige Materialentfernung gewährleistet. Ihr Einsatz ist entscheidend für die Vorteile der CNC-Bearbeitung.

Tabelle 2: Parameter für Schneidwerkzeuge bei Feinfinishs

| Parameter | Optimale Wahl für Feinfinish | Auswirkung auf die Oberfläche |

|---|---|---|

| Werkstoff des Werkzeugs | Hartmetall, PCD, CBN | Härte, Verschleißfestigkeit |

| Spitzenradius | Größer (z.B. > 0,4 mm) | Glatter, aber höhere Kraft |

| Schneidkantenpräparation | Geschliffen, Poliert | Reduziert Mikrochipping |

| Beschichtung | TiAlN, AlTiN, Diamantähnlicher Kohlenstoff | Reibung, Hitze Reduktion |

Werkzeugwegoptimierung: Vorteile der CNC-Bearbeitung

Intelligente Werkzeugweggenerierung ist ein Grundpfeiler für die Erreichung überlegener Oberflächenfinishs. Unsere CAM-Software ermöglicht es uns, hochoptimierte Werkzeugwege zu erstellen, die Variationen im Werkzeugkontakt minimieren. Konstante Schnittkräfte und gleichmäßige Spanladungen sind unsere Ziele.

Techniken wie trochoidale Fräsung, gleichbleibende Sägezahnhöhe beim Bearbeiten und Spiralwege werden routinemäßig eingesetzt. Diese Methoden vermeiden abrupte Änderungen in Schnittrichtung oder -tiefe. Dies verhindert direkt Inkonsistenzen und Werkzeugverwindung. Die Werkzeugwegoptimierung hebt die Vorteile der CNC-Bearbeitung hervor.

Kühlmittel & Schmierung in der CNC-Bearbeitung

Die effektive Anwendung von Schneidflüssigkeit beeinflusst die Oberflächenqualität erheblich. Kühlmittel erfüllen mehrere wichtige Funktionen: Wärmeableitung, Schmierung der Schnittstelle und Späneausspülung. Hitzeentwicklung kann zu Materialverformungen und Werkzeugverschleiß führen, beides schädlich für die Oberflächenqualität.

Wir verwenden fortschrittliche Kühlschmiersysteme, einschließlich Hochdruck-Kühlmittel durch die Spindel, um eine optimale Spanabfuhr und Temperaturkontrolle zu gewährleisten. Richtige Schmierung reduziert die Reibung zwischen Werkzeug und Werkstück und verhindert die Bildung von BUE (Built-Up Edge). Dies trägt wesentlich zu einem sauberen, glatten Schnitt bei.

Prozesskontrolle für ein konsistentes CNC-Finish

Ein hervorragendes Oberflächenfinish zu erzielen, hängt nicht nur von der Maschine und dem Werkzeug ab; es geht um eine sorgfältige Prozesskontrolle. Jeder Parameter muss präzise gesteuert und überwacht werden. Dies gewährleistet Wiederholbarkeit und Konsistenz, Kennzeichen unserer Fertigung.

Unser Engagement für ISO 9001 und AS9100 Standards bedeutet, dass jeder Schritt kontrolliert wird. Dieser disziplinierte Ansatz ist die Grundlage dafür, warum CNC-Bearbeitung überlegene und konsistente Ergebnisse liefert.

Parametrische Steuerung für warum CNC-Bearbeitung

Die präzise Steuerung von Bearbeitungsparametern wie Spindeldrehzahl, Vorschubrate und Schnitttiefe ist entscheidend. Diese Variablen müssen für das jeweilige Material und das gewünschte Oberflächenfinish optimiert werden. Ein falscher Vorschub kann beispielsweise zu übermäßigen Werkzeugspuren führen.

Unsere Ingenieure nutzen umfangreiche Erfahrung und empirische Daten, um die idealen Parameter für jeden Auftrag zu definieren. Diese granulare Kontrolle minimiert Schnittkräfte und thermische Effekte, die direkt die Oberflächenqualität beeinflussen. Dies ist ein Kerngrund, warum CNC-Bearbeitung so effektiv ist.

Vibrationsdämpfung bei CNC-Bearbeitung

Selbst bei einer starren Maschine können sekundäre Vibrationen durch Schnittkräfte oder Spindelungleichgewichte auftreten. Wir setzen verschiedene Techniken ein, um diese Vibrationen aktiv oder passiv zu dämpfen. Dazu gehören dynamische Spindelbalancierung oder spezielle Spannvorrichtungen.

Vorrichtungsdesign spielt eine entscheidende Rolle, um sicherzustellen, dass das Werkstück sicher gehalten wird und Bewegungen während der Bearbeitung verhindert werden. Die Minimierung dieser Mikrovibrationen ist wesentlich für das Erreichen ultra-glatter Oberflächen. Dieser kontinuierliche Einsatz ist Teil unseres Engagements für Exzellenz.

Metrologie & Inspektion in der CNC-Bearbeitung

Die Fähigkeit, Oberflächenfinish genau zu messen und zu überprüfen, ist ebenso wichtig wie die Fähigkeit, es zu erstellen. Wir verwenden fortschrittliche Messtechnikgeräte, um unsere Prozesse zu validieren. Dazu gehören Profilometer, sowohl Kontakt- als auch berührungslos, für präzise Ra-Messungen (Rauheitsdurchschnitt).

In-Prozess- und Nachprozessinspektionen sind integraler Bestandteil unserer Qualitätssicherungsprotokolle. Durch ständiges Überwachen und Anpassen behalten wir die Oberflächenqualität eng im Griff. Dies stellt sicher, dass jedes Teil den genauen Spezifikationen entspricht. Unsere strenge Inspektion bestätigt die Vorteile der CNC-Bearbeitung.

Materialwissenschaft & CNC-Oberflächenqualität

Die inhärenten Eigenschaften des zu bearbeitenden Materials spielen eine bedeutende Rolle für das erreichbare Oberflächenfinish. Verschiedene Materialien reagieren unterschiedlich auf Schneidkräfte und Hitze. Unser Fachwissen in der Materialwissenschaft ist entscheidend, um Ergebnisse vorherzusagen und zu kontrollieren.

Das Verständnis dieser Wechselwirkungen ermöglicht es uns, unsere CNC-Bearbeitungsprozesse entsprechend anzupassen. Dies gewährleistet optimale Ergebnisse bei einer Vielzahl von Werkstoffen.

Materialeigenschaften und deren Einfluss auf CNC-Bearbeitung

Faktoren wie Materialhärte, Mikrostruktur, Wärmeleitfähigkeit und Duktilität beeinflussen, wie ein Material auf das Schneiden reagiert. Weiche, duktilere Materialien können manchmal zu Built-up-Edge und Rissen neigen, während sehr harte Materialien einen schnellen Werkzeugverschleiß verursachen können.

Unsere Ingenieure wählen spezifische Schnittparameter und Werkzeuge basierend auf diesen Eigenschaften aus. Zum Beispiel sind bestimmte Vorschubraten entscheidend, um Spanbruch zu erreichen und Materialverschmierungen zu verhindern. Dieses tiefgehende Verständnis ist der Grund, warum CNC-Bearbeitung so vielfältige und hochwertige Oberflächen erzielen kann.

Tabelle 3: Materialeigenschaften und erreichbares Oberflächenfinish

| Materialart | Bearbeitbarkeit | Typischer erreichbarer Ra (µm) | Notizen |

|---|---|---|---|

| Aluminium Legierungen | Ausgezeichnet | 0,4 – 1,6 | Duktil, gut zum Polieren |

| Edelstähle | Gut – Befriedigend | 0.8 – 3.2 | Neigt zu Kaltarbeitshärtung |

| Titan Legierungen | Herausfordernd | 0.8 – 3.2 | Hohe Festigkeit, geringe Wärmeleitfähigkeit |

| Werkzeugstähle | Gut | 0,4 – 1,6 | Hart, erfordert robuste Werkzeuge |

Spezifische Materialien für Hochglanz-CNC-Bearbeitungsanwendungen

Für Anwendungen, die die höchsten Oberflächenfinishs erfordern, eignen sich bestimmte Materialien gut für präzise CNC-Bearbeitung. Materialien wie spezielle Aluminiumlegierungen, Messing, und einige Edelstahlarten können mit dem richtigen Prozess sehr feine, sogar spiegelähnliche Oberflächen erreichen.

Umgekehrt erfordern Materialien, die für ihre Zähigkeit oder Abriebfestigkeit bekannt sind, spezielle Ansätze. Unsere Erfahrung umfasst eine Vielzahl von Materialien, um optimale Ergebnisse unabhängig von der Herausforderung zu gewährleisten. Diese Fähigkeit erweitert das Spektrum der CNC-Bearbeitungsanwendungen.

Warum exzellente CNC-Finish für Teile wichtig ist

Die Vorteile eines überlegenen CNC-Oberflächenfinishs gehen weit über die Ästhetik hinaus. Es beeinflusst maßgeblich die Leistung, Langlebigkeit und die Gesamtkostenwirksamkeit eines Bauteils. Dies ist eine entscheidende Überlegung bei jedem Produktdesign.

Die Investition in hochwertige Oberflächenfinishs im Voraus kann downstream erhebliche Renditen bringen. Es erhöht den Wert und die Zuverlässigkeit des Endprodukts.

Verbesserte Leistung: Vorteile der CNC-Bearbeitung

Eine glatte Oberflächenbeschaffenheit ist für Teile mit dynamischer Bewegung, wie Lager, Kolben und Zahnräder, entscheidend, da sie Reibung und Verschleiß reduziert. Dies führt direkt zu einer verbesserten Effizienz und einer längeren Lebensdauer des Produkts. In fluidischen Systemen verhindert ein überlegener Finish Lecks und optimiert den Fluss.

In Optik oder medizinische Geräten ist eine äußerst glatte Oberfläche für die Funktionalität und biologische Kompatibilität unerlässlich. Die Vorteile der CNC-Bearbeitung sind hier deutlich sichtbar. Das Erreichen dieser Oberflächen zuverlässig ist ein entscheidender Differenzierungsfaktor.

Reduzierte Nachbearbeitungskosten bei CNC-Bearbeitung

Einer der wichtigsten wirtschaftlichen Vorteile eines überlegenen Finishs, das direkt aus der CNC-Bearbeitung stammt, ist die Reduzierung oder Eliminierung kostspieliger Sekundäroperationen. Manuelles Polieren, Schleifen oder Läppen sind zeitaufwendig und arbeitsintensiv. Diese Prozesse bergen auch das Risiko von Fehlern.

Indem wir Teile mit dem spezifizierten Finish direkt aus der Maschine liefern, sparen wir unseren Kunden erheblich Zeit und Geld. Dieser effiziente Ansatz unterstreicht die Vorteile der CNC-Bearbeitung. Es senkt die Gesamtkosten der Fertigung.

Ästhetische und funktionale CNC-Bearbeitungsanwendungen

Für Konsumgüter, hochwertige Gehäuse oder sichtbare Komponenten ist das Oberflächenfinish oft eine primäre ästhetische Überlegung. Ein makelloses, einheitliches Finish vermittelt Qualität und Präzision. Dies wirkt sich direkt auf die Markenwahrnehmung aus.

Funktionell kann eine bestimmte Oberflächenstruktur für die Haftung von Beschichtungen, die Lackierung oder sogar haptisches Feedback erforderlich sein. Unsere präzise Steuerung ermöglicht maßgeschneiderte Oberflächen. Diese Vielseitigkeit erweitert die Anwendungsbereiche der CNC-Bearbeitung.

Unsere Expertise bei der Erreichung eines Top-CNC-Finishs

Bei ly-machining ist unser Engagement für die Lieferung überlegener Oberflächenfinishs in unserer Betriebsphilosophie verankert. Wir sind nicht nur ein Dienstleister; wir sind ein Hersteller mit tiefgreifendem technischem Know-how. Unser Ansatz bietet deutliche Vorteile.

Dieses Fachwissen, kombiniert mit transparenter Preisgestaltung, stellt sicher, dass Sie unvergleichlichen Wert erhalten. Wir sind stolz darauf, ein zuverlässiger und kompetenter Partner zu sein.

Vorteil des Herstellers bei CNC-Bearbeitung

Als Hersteller behalten wir die vollständige Kontrolle über jede Phase des Bearbeitungsprozesses, von der Materialauswahl bis zur Endkontrolle. Diese End-to-End-Überwachung ist entscheidend, um stets die anspruchsvollsten Oberflächenfinish-Spezifikationen zu erfüllen. Wir verlassen uns nicht auf Dritte.

Diese direkte Kontrolle ermöglicht engere Toleranzen, schnellere Iterationen und ein robusteres Qualitätssicherungssystem. Es ist ein grundlegender Grund, warum CNC-Bearbeitung aus unserer Fertigung so hohe Qualität bietet.

Technisches Fachwissen, warum CNC-Bearbeitung exzellent ist

Unser Team aus Ingenieuren und Mechanikern verfügt über umfangreiche, praktische Erfahrung in fortschrittlichen CNC-Techniken. Wir sind auf die Optimierung von Prozessen für anspruchsvolle Materialien und komplexe Geometrien spezialisiert. Dieses Fachwissen wird durch kontinuierliche Schulungen ständig aktualisiert.

Wir verstehen die feinen Nuancen, die ein gutes Finish von einem außergewöhnlichen unterscheiden. Unsere Problemlösungsfähigkeiten basieren auf jahrelanger praktischer Anwendung. Dies zeigt, warum CNC-Bearbeitung unter unserer Anleitung hervorragende Ergebnisse erzielt.

Transparente Preisgestaltung für hochwertige CNC-Bearbeitung

Wir glauben an eine klare und ehrliche Kommunikation bezüglich der Kosten. Unser transparentes Preismodell schlüsselt die Elemente auf, die zum Endpreis beitragen. Dazu gehören Material, Bearbeitungszeit, Werkzeugkosten und Qualitätskontrolle. Es gibt keine versteckten Gebühren.

Diese Transparenz schafft Vertrauen und ermöglicht es unseren Kunden, fundierte Entscheidungen zu treffen. Wir sind bestrebt, kostengünstige Lösungen anzubieten, ohne Kompromisse bei der Qualität des Finishs einzugehen.

Fazit: Aufwertung Ihrer Produkte mit überlegenem CNC-Finish

Die Fähigkeit der CNC-Bearbeitung, exzellente Oberflächengüten zu liefern, ist ein Beweis für das synergetische Zusammenspiel von fortschrittlichem Maschinendesign, optimierten Werkzeugstrategien und strenger Prozesskontrolle. Diese Elemente ermöglichen gemeinsam die Herstellung von Komponenten, die die Erwartungen nicht nur erfüllen, sondern oft übertreffen.

Von verbesserter Leistung und reduzierten Nachbearbeitungskosten bis hin zu überlegener Ästhetik sind die Vorteile der CNC-Bearbeitung unbestreitbar. Die Wahl eines Partners mit dem Fachwissen, diese Fähigkeiten zu nutzen, ist von größter Bedeutung.

Partnerschaft für Präzision: Ihre CNC-Bearbeitungslösung

Bei ly-machining nutzen wir unseren Vorteil als Quellhersteller und unser fundiertes technisches Wissen. Wir liefern stets die überlegene Oberflächenqualität, die Ihre kritischen Anwendungen erfordern. Unser Engagement für Präzision ist unerschütterlich.

Wir sind bereit, Ihre komplexen Designs in die Realität umzusetzen und sicherzustellen, dass jede Komponente höchsten Standards entspricht. Erleben Sie den Unterschied, den wahre Expertise ausmacht.

Sind Sie bereit, die Vorteile der CNC-Bearbeitung zu erleben?

Um das volle Potenzial Ihrer Produktdesigns auszuschöpfen, sind Komponenten mit kompromissloser Oberflächenintegrität erforderlich. Unser Team ist in der Lage, Lösungen anzubieten. Wir sind bestrebt, Ihre Fertigungskapazitäten zu erweitern.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere Präzisions-CNC CNC-Bearbeitungsdienstleistungen Ihnen zugute kommen kann. Wir sind bestrebt, unser Engagement zu demonstrieren.

Fallstudie: Verbesserung der Leistung von Medizinprodukten mit ultra-glatten Oberflächen

Problem: Ein Kunde aus dem Bereich der Medizinprodukte benötigte einen Edelstahl Stahl Komponente für ein neues chirurgisches Instrument. Dieses Teil erforderte eine außergewöhnlich glatte Oberfläche (Ra < 0,2 µm), um die Reibung zu minimieren und die Biokompatibilität zu gewährleisten, ohne jegliches Nachpolieren, das Verunreinigungen verursachen könnte. Der vorherige Lieferant hatte Probleme mit der Konsistenz.

Unsere Lösung: Unsere Ingenieure bei ly-machining arbeiteten eng mit dem Kunden zusammen. Wir wählten eine spezielle Sorte von medizinischem Edelstahl, die für ihre Bearbeitbarkeit bekannt ist. Anschließend entwickelten wir einen mehrstufigen CNC-Bearbeitungsprozess. Dieser umfasste ultrafeine Endbearbeitungsgänge mit polierten Hartmetalleinsätzen, präzise Werkzeugwegoptimierung zur Beseitigung von Bearbeitungsspuren und Flutkühlung mit speziellem biokompatiblem Kühlmittel. Die In-Prozess-Messtechnik mit einem berührungslosen Profilometer gewährleistete die Einhaltung der strengen Ra-Spezifikation in Echtzeit.

Ergebnis: Wir lieferten erfolgreich die Edelstahlkomponenten mit einer konsistenten Oberflächengüte von Ra < 0,18 µm und übertrafen damit die strengen Anforderungen des Kunden. Dies ermöglichte es dem Kunden, die Teile ohne zusätzliche Nachbearbeitung direkt zu integrieren, wodurch seine Produktionskosten erheblich gesenkt und die Markteinführungszeit für sein innovatives chirurgisches Instrument beschleunigt wurde. Die verbesserte Leistung und Zuverlässigkeit des Instruments wurden direkt auf die überlegene Oberflächenqualität zurückgeführt, die durch unsere Präzisions-CNC-Bearbeitung erzielt wurde.

Handlungsaufforderung: Bereit, Ihr Produkt mit Komponenten zu verbessern, die die höchsten Standards für Oberflächenfinish und Präzision erfüllen? Kontaktieren Sie noch heute unsere technischen Experten für ein transparentes Angebot und eine persönliche Beratung. Lassen Sie unsere tiefgehende technische Expertise Ihren Wettbewerbsvorteil werden.

FAQ-Bereich

Was ist der Ra-Wert beim Oberflächenfinish?

Ra (Rauheit Durchschnitt) ist ein gängiger Parameter zur Quantifizierung der Oberflächenstruktur. Es misst den arithmetischen Durchschnitt der absoluten Werte der Profildifferenzen vom Mittelwert. Ein niedrigerer Ra-Wert zeigt eine glattere Oberfläche an.

Typischerweise werden Ra-Werte in Mikrometern (µm) oder Mikroinch (µin) angegeben. Unsere CNC-Prozesse können sehr niedrige Ra-Werte erreichen, oft unter 0,8 µm. Dies ist entscheidend für viele Hochleistungsanwendungen.

Kann CNC eine spiegelähnliche Oberfläche erzielen?

Ja, mit der richtigen Kombination aus Maschinenfähigkeiten, Werkzeugen und Prozessparametern kann CNC-Bearbeitung spiegelähnliche Oberflächen erreichen. Dies beinhaltet in der Regel ultra-feine Finish-Überläufe und spezielle Werkzeuge.

Materialien wie Aluminium, Messing und bestimmte Stähle sind besonders geeignet für solche hochglänzenden Oberflächen. Es minimiert oder eliminiert oft die Notwendigkeit manuellen Polierens.

Wie beeinflusst das Material das Oberflächenfinish?

Materialeigenschaften wie Härte, Duktilität und Kornstruktur beeinflussen das erreichbare Oberflächenfinish erheblich. Weiche, duktiler Materialien können manchmal reißen oder aufbauende Kanten bilden. Härtere Materialien können zu schnelleren Werkzeugverschleiß führen.

Unsere Ingenieure wählen optimale Schnittparameter und Werkzeuggeometrien basierend auf den einzigartigen Eigenschaften jedes Materials. Dies gewährleistet die bestmögliche Oberflächenqualität für verschiedene Materialien.