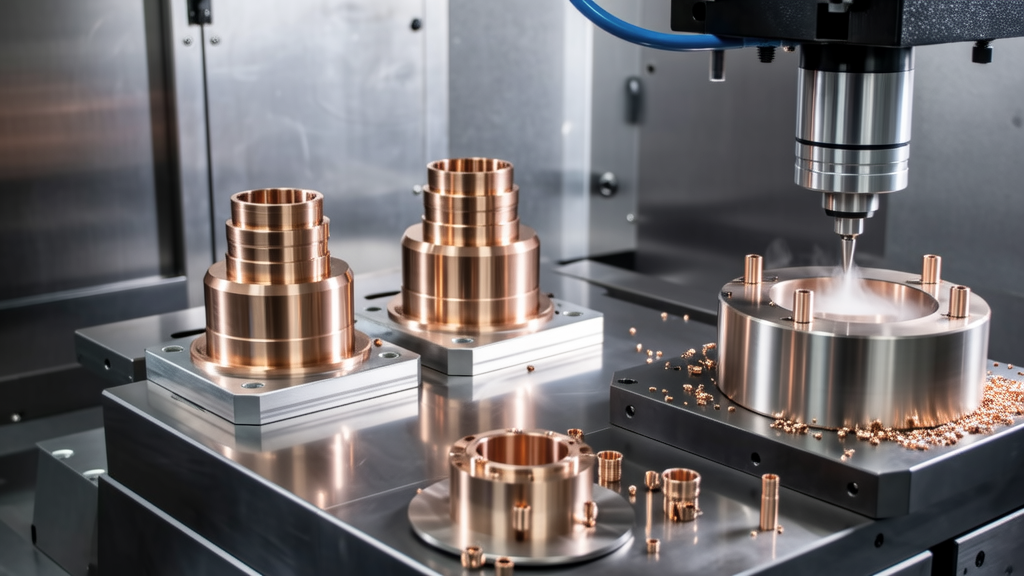

Wenn es um CNC-Bearbeitung, deutsche Unternehmen befinden sich oft in einer Zwickmühle, navigieren durch die Komplexitäten der Produktion und müssen gleichzeitig Qualität und Effizienz aufrechterhalten. Einer der entscheidenden Aspekte für einen reibungslosen Ablauf ist die Fähigkeit, potenzielle Risiken bei der CNC-Bearbeitung Prozessbewertung zu erkennen. Das ist keine leichte Aufgabe; das Verständnis dieser Risiken kann den Erfolg eines Projekts maßgeblich beeinflussen.

Risiken erkennen

Der erste Schritt bei der Bewertung von Risiken in CNC-Bearbeitung ist es, genau zu bestimmen, was diese Risiken sind. Zum Beispiel die Möglichkeit von Maschinenausfällen. Ich erinnere mich daran, einem Freund geholfen zu haben, dessen Maschine mitten in einem kritischen Projekt ausfiel. Sie verloren nicht nur wertvolle Zeit, sondern auch das Vertrauen des Kunden. Durch die frühzeitige Identifikation dieses Risikos konnten sie in regelmäßige Wartung investieren – ein proaktiver Ansatz, der später viel Ärger ersparte.

Außerdem ist Qualitätskontrolle ein weiterer Risikofaktor. In der CNC-Bearbeitung kann schon ein kleiner Fehler in den Spezifikationen zu erheblichen Qualitätsproblemen führen. Ich habe viele Unternehmen gesehen, die diesen Aspekt übersehen haben, was zu Produkten führte, die nicht den Standards entsprachen, und teuren Nacharbeiten führte. Eine zuverlässige Quelle, die American Society of Mechanical Engineers (ASME), betont, dass integrierte Qualitätssicherung entscheidend ist, um diese Risiken zu minimieren.

Lieferantenrisiken bewerten

Lieferanten spielen eine bedeutende Rolle in CNC-Bearbeitungsprozessen. Die Materialien, die Sie verwenden, beeinflussen maßgeblich die Qualität und das Ergebnis Ihrer Produkte. Stellen Sie sich vor, Sie laufen kritische Materialien genau dann aus, wenn Sie sie benötigen; das kann den gesamten Ablauf durcheinanderbringen. Die Bewertung Ihrer Lieferanten hinsichtlich ihrer Zuverlässigkeit und Qualitätsstandards kann Zeit und Geld sparen. Ich hatte einmal ein Unternehmen, das ausschließlich auf einen Lieferanten vertraute, ohne andere zu prüfen, und als dieser Lieferant plötzlich einen Engpass hatte, drohte die Produktion fast zum Stillstand zu kommen.

Es ist auch ratsam, eine offene Kommunikation mit den Lieferanten zu pflegen. Ein kurzes Gespräch kann helfen, ihre Stabilität und Zuverlässigkeit einzuschätzen. Partnerschaften, die auf Transparenz basieren, können helfen, potenzielle Störungen zu umgehen.

Implementierung von Risikominderungsstrategien

Nachdem Sie die Risiken identifiziert und bewertet haben, besteht der nächste Schritt darin, Strategien zu entwickeln, um sie zu mindern. Dies könnte die Diversifizierung der Lieferanten oder Investitionen in die Schulung des Personals zur richtigen Bedienung der CNC-Maschinen umfassen. Persönlich habe ich gesehen, wie Organisationen nach der Weiterbildung ihrer Mitarbeiter aufblühten. Wenn die Arbeiter die Maschinenbedienung gründlich verstehen, sinkt die Fehlerwahrscheinlichkeit, was wiederum das Risiko von Nacharbeiten oder Schäden verringert.

Sie können auch Software-Tools verwenden, um den Arbeitsablauf zu steuern und die Produktion zu überwachen. Ich empfehle, branchenspezifische Projektmanagement-Software zu nutzen. Ich habe eine verwendet, die Echtzeit-Einblicke und Daten bietet; sie ermöglichte meinem Team, Probleme vorherzusehen, bevor sie problematisch wurden.

Testen und kontinuierliche Verbesserung

Abschließend ist es entscheidend, flexibel zu bleiben. Überprüfen Sie regelmäßig Ihre Methoden zur Risikobewertung und seien Sie offen für Veränderungen. Was bei einem Projekt funktioniert, ist möglicherweise bei einem anderen nicht so effektiv. Durch die kontinuierliche Überprüfung Ihrer Strategien und das Sammeln von Feedback von Teammitgliedern können Sie potenzielle Rückschläge frühzeitig erkennen.

Als zusätzlichen Hinweis sollten Sie Zertifizierungen oder Schulungen im Zusammenhang mit bewährten Praktiken der CNC-Bearbeitung in Betracht ziehen. Organisationen wie das Institut für Fertigungsindustrien bieten Ressourcen, die das Wissen Ihres Teams erweitern können.

Dieser fortlaufende Prozess der Bewertung und Verbesserung bei der Risikoabschätzung ist wesentlich, um einen erfolgreichen Betrieb in der CNC-Bearbeitung aufrechtzuerhalten. Wenn Sie diese Methoden ausprobieren, würde ich mich freuen, von Ihren Erfahrungen zu hören!

Was sind die häufigsten Risiken in der CNC-Bearbeitung für deutsche Unternehmen?

Die häufigsten Risiken umfassen Maschinenausfälle, Qualitätskontrolle Probleme und Zuverlässigkeit der Lieferanten. Ich habe viele Unternehmen gesehen, die mit unerwarteten Maschinenausfällen mitten in der Produktion zu kämpfen haben, was zu erheblichen Verzögerungen führen kann.

Zusätzlich können selbst kleine Abweichungen in den Spezifikationen zu erheblichen Qualitätsmängeln führen, die hohe Kosten für Nacharbeit oder Ausschussmaterialien verursachen können.

Wie können Unternehmen ihre Lieferanten bewerten, um Risiken zu minimieren?

Die Bewertung von Lieferanten umfasst die Beurteilung ihrer Zuverlässigkeit und Qualitätsstandards. Unternehmen sollten regelmäßig mit den Lieferanten kommunizieren, um deren Stabilität einzuschätzen. Es ist auch eine gute Idee, Backup-Lieferanten bereitzuhalten, falls es zu Notfallengpässen kommt.

Der Aufbau solider Beziehungen zu vertrauenswürdigen Lieferanten kann zu zuverlässigeren Lieferungen führen und das Risiko von Produktionsverzögerungen verringern.

Welche Strategien können Unternehmen in Shenzhen umsetzen, um Risiken bei CNC-Bearbeitung zu mindern?

Eine effektive Strategie ist die Investition in regelmäßige Schulungen für das Personal. Ein gut informiertes Team kann potenzielle Fehler erkennen und vermeiden, bevor sie auftreten. Die Durchführung regelmäßiger Wartungsprüfungen an den Maschinen ist eine weitere Lösung, die unerwartete Ausfälle verhindern kann.

Darüber hinaus kann die Nutzung von Projektmanagement-Software helfen, Arbeitsabläufe zu überwachen und potenzielle Probleme hervorzuheben, um rechtzeitig eingreifen zu können.

Wie oft sollten Unternehmen ihre Risikobewertungsmethoden testen?

Das Testen von Methoden zur Risikobewertung sollte ein fortlaufender Prozess sein. Unternehmen sollten ihre Strategien nach jedem Projekt oder mindestens einmal pro Quartal überprüfen. Dies hilft, Verbesserungsbereiche zu identifizieren und das Team agil bei der Anpassung an neue Herausforderungen zu halten.

Das Sammeln von Feedback von Teammitgliedern darüber, was funktioniert und was nicht, kann zu besseren Strategien führen, die auf spezifische Projekte zugeschnitten sind.

Welche Rolle spielt kontinuierliche Verbesserung im Risikomanagement?

Kontinuierliche Verbesserung ist entscheidend im Risikomanagement. Durch regelmäßige Aktualisierung der Bewertungsmethoden und das Sammeln von Daten aus vergangenen Projekten können Unternehmen ihre Methoden proaktiv anpassen und aus ihren Erfahrungen lernen.

Dieser Ansatz minimiert nicht nur Risiken, sondern verbessert auch die operative Effizienz im Laufe der Zeit, was zu besseren Produkten und Dienstleistungen führt.