Sie haben wunderschönes, goldenes Messing für Ihre CNC-gefertigten Komponenten gewählt und schätzen seine Festigkeit, Bearbeitbarkeit und das klassische Erscheinungsbild. Doch schon bald nach der Produktion bemerken Sie, dass der brillante Glanz nachlässt und durch eine matte, bräunliche oder sogar schwarzliche Verfärbung ersetzt wird. Dieser Anlaugeffekt kann präzise gefertigte Teile alt und minderwertig erscheinen lassen und den Wert Ihres Produkts mindern.

Diese unerwartete Verfärbung führt zu ästhetischer Ablehnung, Kundenbeschwerden und möglicherweise kostspieligen Nacharbeiten oder Nachbesserungsprozessen. Wenn ein Teil, das für seine optische Attraktivität und Haltbarkeit ausgelegt ist, zu verschlechtern beginnt, wirft es Zweifel an der Qualität des CNC-Bearbeitung und das Material selbst. Sie haben Schwierigkeiten, das „frisch vom Band“ Aussehen beizubehalten und Ihre Investition zu schützen.

Die Lösung liegt in einem klaren Verständnis der elektrochemischen Reaktionen, die verursachen Messing das Anlaufen und die proaktive Umsetzung von vorbeugenden Maßnahmen. Das Anlaufen ist ein natürlicher Prozess, aber es ist kontrollierbar. Durch sorgfältige Materialauswahl, richtige Handhabung während der CNC-Fräsen Prozess und die Anwendung geeigneter Nachbearbeitungsoberflächen können den Glanz und die Integrität Ihrer CNC-Messingteile langfristig effektiv bewahren.

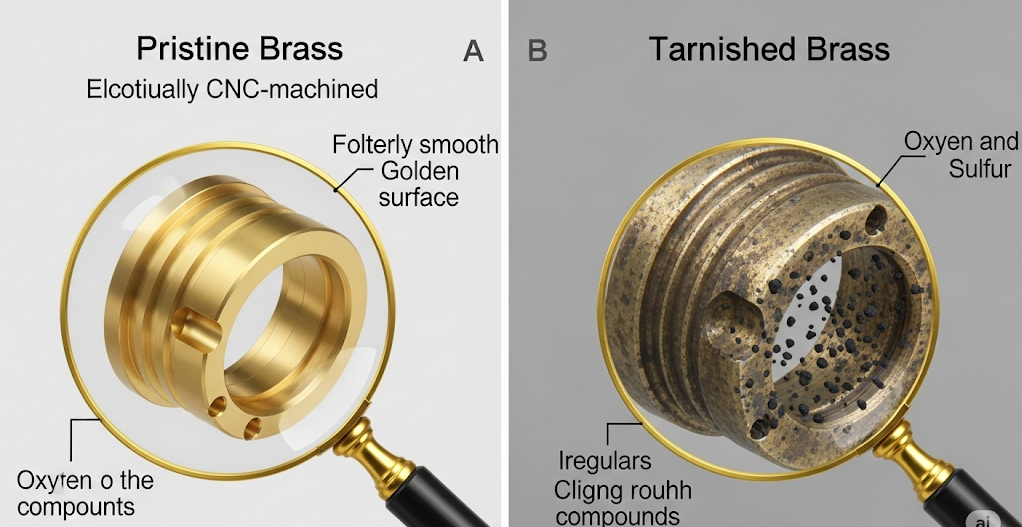

CNC-gefertigte Messingteile verfärben sich schwarz oder oxidieren aufgrund eines oxidativen Prozesses. Das Kupfer und Zink im Messinglegierung reagieren mit Sauerstoff, Feuchtigkeit und Schwefelverbindungen in der Atmosphäre. Diese Reaktion bildet eine dünne Oberflächenschicht aus Metalloxiden, Sulfiden und Carbonaten, bekannt als Anlaufen. Anfangs erscheint diese Schicht als Mattierung der Oberfläche, dunkelt im Laufe der Zeit von Braun zu Dunkelgrau oder Schwarz ab, da sie dicker wird.

Nun, da wir die grundlegende Ursache der Messingverfärbung erkannt haben, können wir die verschiedenen Faktoren analysieren, die ihre Geschwindigkeit und Schwere beeinflussen. Dieser Artikel wird daher die spezifische Chemie der Messingoxidation untersuchen und erklären, warum diese beliebte Legierung anfällig für Anlaufen ist. Anschließend werden wir untersuchen, wie Variablen innerhalb der CNC-Bearbeitungsumgebung selbst diesen Prozess beschleunigen können. Letztendlich bietet dieser Leitfaden einen soliden Rahmen für Präventionsstrategien und Oberflächenbehandlungsoptionen, um Ihre Messingkomponenten in bestem Zustand zu halten.

Die inhärente Chemie von Messing und Anlaufen

Messing ist eine Legierung, kein reines Element. Es besteht hauptsächlich aus Kupfer und Zink, und diese Kombination verleiht Messing seine einzigartigen Eigenschaften – seine charakteristische Farbe, hervorragende Bearbeitbarkeit und gute Korrosionsbeständigkeit. Es ist jedoch auch diese Kombination, insbesondere die Anwesenheit von Kupfer, die es anfällig für Anlaufen macht. Der Prozess ist eine komplexe elektrochemische Reaktion mit der Umgebung.

Der Haupttreiber ist Oxidation. Sowohl Kupfer als auch Zink sind reaktive Metalle, die mit Sauerstoff in der Luft reagieren. Die Kupferkomponente reagiert, um Kupferoxide zu bilden (zuerst das rötliche Cu₂O, dann das schwarze CuO), was die Hauptursache für die Dunkelverfärbung ist. Gleichzeitig oxidiert die Zinkkomponente ebenfalls und bildet Zinkoxid (ZnO), typischerweise ein weißes oder gelbliches Pulver. Das Zusammenspiel dieser Reaktionen bestimmt, wie sich Messing verfärbt.

Darüber hinaus wird der Prozess durch luftgetragene Schadstoffe, insbesondere Schwefelverbindungen wie Schwefelwasserstoff (H₂S), stark beschleunigt. Diese Verbindungen sind überall in Spuren vorhanden, sind jedoch in Industriegebieten stärker konzentriert. Sie reagieren leicht mit dem Kupfer im Messing und bilden Kupfersulfid (Cu₂S), das deutlich schwarz ist und wesentlich zu einer starken Anlaufbildung beiträgt. Feuchtigkeit in der Luft wirkt als Katalysator und stellt einen Elektrolyten bereit, der all diese chemischen Reaktionen erleichtert. Daher befindet sich ein frisch geschnittener Teil aus einer CNC-Bearbeitungsmaschine, mit seiner hochaktivierten Oberfläche, in einem optimalen Zustand, um mit der Anlaufbildung zu beginnen, insbesondere in einer feuchten Umgebung.

Wie der CNC-Bearbeitungsprozess die Anlaufverfärbung von Messing beeinflusst

Während Anlaufen eine natürliche Tendenz ist, kann der CNC-Bearbeitungsprozess selbst Bedingungen schaffen, die dessen Entstehung beschleunigen. Ein hochwertiger CNC-Fräsprozess, wie bei ly-machining, ist sich dieser Faktoren bewusst und ergreift Maßnahmen, um sie zu minimieren. Das Verständnis dieser Einflüsse ist entscheidend, um stabile, anlaufsichere Teile herzustellen.

Thermische Effekte beim Schneiden

Die Reibung, die an dem Punkt entsteht, an dem ein Schneidwerkzeug auf das Messingwerkstück trifft, ist intensiv. Während der CNC-Fräsbearbeitung führt dies zu einem lokalisierten Temperaturanstieg auf der neu bearbeiteten Oberfläche. Obwohl Messing eine gute Wärmeleitfähigkeit besitzt und diese Wärme gut ableitet, erhöht diese vorübergehende thermische Energie die chemische Reaktivität der Oberfläche. Eine heißere Oberfläche reagiert mit Sauerstoff und anderen atmosphärischen Elementen viel schneller, was bedeutet, dass der Anlaufprozess der Anlaufverfärbung Bruchstücke einer Sekunde nach dem Schneiden des Materials eingeleitet werden kann.

Oberflächenfinish und Fläche

Jede CNC-Bearbeitung erzeugt eine neue Oberfläche mit einer spezifischen Textur oder Oberflächenrauheit (Ra). Diese Textur besteht aus mikroskopischen Spitzen und Tälern, die vom Schneidwerkzeug hinterlassen werden. Diese komplexe Topografie erhöht die effektive Oberfläche des Teils im Vergleich zu einer perfekt glatten Fläche erheblich. Diese größere Oberfläche bietet mehr Material, das Sauerstoff und Feuchtigkeit ausgesetzt ist. Diese mikroskopischen Täler können auch Verunreinigungen und Feuchtigkeit einschließen, wodurch lokale Zellen entstehen, in denen Korrosion und Anlaufen beginnen und gedeihen können. Ein Teil mit einer raueren Oberfläche wird in der Regel schneller anlaufen als ein Teil mit einer feinen, glatten Oberfläche.

Die entscheidende Rolle der Schneidflüssigkeiten

Schneidflüssigkeiten sind unverzichtbar für das Kühlen, Schmieren und Späneabfuhr bei der CNC-Bearbeitung von Messing. Ihre chemische Zusammensetzung kann jedoch ein zweischneidiges Schwert sein. Wenn das Kühlschmiermittel nicht speziell für „gelbe Metalle“ (Kupfer, Messing, Bronze) formuliert ist, kann es schädlich sein. Bestimmte Zusätze, insbesondere solche mit aktivem Schwefel, können sofortige, aggressive Verfärbungen und Schwarzfärbungen verursachen. Außerdem kann das Kühlschmiermittel, wenn es nicht ordnungsgemäß gewartet wird, zu einem Übertragungsweg für Kontaminationen werden. Trübe Öle, Umweltverschmutzungen und Bakterienwachstum können schwefelhaltige Verbindungen in die Flüssigkeit einbringen, die dann auf das fertige Werkstück abgelagert werden und eine schnelle Anlaufverfärbung begünstigen. Dies ist ein kritischer Prozesskontrollpunkt für jeden qualitätsorientierten Betrieb.

Verstehen des Spektrums der Verfärbung

Die Farbveränderung bei Messing ist nicht immer ein einfacher Weg zu Schwarz. Der Begriff „Patina“ umfasst die verschiedenen stabilen Oberflächenschichten, die sich bilden können. Das spezifische Erscheinungsbild hängt von der Legierungszusammensetzung und den genauen Umweltfaktoren ab.

Häufiger Anlaufen (Oxide & Sulfide)

Dies ist die typische Verfärbung, die bei CNC-Messingteilen in den meisten Innen- oder Industrieumgebungen zu sehen ist. Es ist ein Fortschreiten, das meist mit einem subtilen Glanzverlust beginnt, sich zu einem hellen Braun, dann zu einem tiefen Schokoladenbraun und schließlich zu einem dunklen Grau oder Schwarz entwickelt. Diese Schicht besteht hauptsächlich aus Kupferoxiden, Zinkoxiden und Kupfersulfiden. Während sie in einem Fertigungskontext oft als Fehler angesehen wird, wird diese dunkle, stabile Patina manchmal absichtlich für künstlerische oder architektonische Effekte kultiviert. Das Ziel bei präzisem CNC-Bearbeiten ist es, diese unkontrollierte Bildung zu verhindern.

Dezinkung und Rote Flecken

In bestimmten korrosiven Umgebungen, insbesondere bei saurem Feuchtigkeitskontakt, kann ein Phänomen namens Dezinkung auftreten. Dabei handelt es sich um einen selektiven Leaching-Prozess, bei dem das reaktionsfreudigere Zink von der Oberfläche des Legierungsstücks gelöst wird, wodurch eine kupferreiche Schicht zurückbleibt. Dies kann sich als rötliche oder rosafarbene Flecken auf der Oberfläche des Messingteils zeigen. Dies beeinträchtigt nicht nur das Aussehen, sondern kann das Material auch schwächen, wodurch es porös und spröde wird. Dies ist eine schwerwiegendere Form der Korrosion als einfaches Anlaufen.

Grünspanbildung

Grünspan ist die bekannte grünlich-blaue Patina, die auf alten Bronzestatuen oder Messingarmaturen zu sehen ist, die über viele Jahre den Elementen ausgesetzt waren. Es ist eine komplexe Mischung aus hydratisierten Kupfersulfaten, Carbonaten und Chloriden. Dies erfordert eine langfristige Exposition gegenüber Feuchtigkeit, Kohlendioxid und Schadstoffen wie Schwefeldioxid. Es ist kein Problem für neu hergestellte CNC-gefräste Teile, die drinnen gelagert werden, sondern dient dazu, die Reaktivität von Kupfer aufzuzeigen.

| Verfärbungstyp | Aussehen | Primäre chemische Ursache | Häufiger Auslöser |

| Anlaufen | Matt, Braun bis Schwarz | Oxidation und Sulfierung | Luft (Sauerstoff, Schwefel) |

| Dezinkung | Rote/Pinke Flecken | Selektives Leaching von Zink | Säurehaltige Feuchtigkeit, Chloride |

| Verdigris | Grün/Blaugrün | Komplexe Carbonate/Sulfate | Langzeitwetterexposition |

Für Ingenieure und Konstrukteure, die CNC-Muschelteile spezifizieren, ist die Verhinderung des ersten Ansetzens von häufigem Anlaufen das Hauptziel.

Proaktive Prävention: Schritte während des CNC-Bearbeitungsprozesses

Der effektivste Weg, um Anlaufen zu bekämpfen, besteht darin, präventive Maßnahmen direkt in den Herstellungsprozess bei Ihrem CNC-Bearbeitungspartner, wie ly-machining, zu integrieren.

1. Material- und Legierungswahl (Ein DFM-Ansatz)

Aus Sicht des Design for Manufacturability (DFM) ist die Wahl der richtigen Legierung ein kraftvoller erster Schritt. Verschiedene Messinglegierungen haben unterschiedliche Zusammensetzungen und somit unterschiedliche Widerstände gegen Anlaufen.

- C360 Messing (Schnellbearbeitungsmessing): Dies ist die am häufigsten verwendete Legierung in der CNC-Bearbeitung aufgrund ihrer außergewöhnlichen Bearbeitbarkeit. Es hat einen höheren Bleigehalt, der die Spanbildung unterstützt. Seine Anlaufbeständigkeit ist für die meisten allgemeinen Anwendungen gut.

- C260 Messing (Patronenmessing): Diese Legierung hat einen höheren Kupfergehalt und kein Blei, was sie duktiler macht und für Umformarbeiten geeignet ist. Der höhere Kupfergehalt kann jedoch dazu führen, dass sie etwas anfälliger für die schnelle Oxidation ist, die bei reinem Kupfer beobachtet wird.

- Marine Messing oder Architekturbronze: Diese spezialisierten Legierungen enthalten Zusätze wie Zinn oder Aluminium, die ihre Korrosions- und Anlaufbeständigkeit erheblich verbessern, insbesondere in rauen oder marinen Umgebungen.

Die Berücksichtigung der Endanwendungsumgebung als DFM-Prinzip kann Sie zu einer Legierung führen, die möglicherweise höhere Materialkosten verursacht, aber bei der Nachbearbeitung oder bei Ausfällen durch Korrosion erheblich einsparen wird. Dies ist ein Gespräch, das Sie frühzeitig mit Ihrem CNC-Fräsanbieter führen sollten.

2. Kühlmittelmanagement und sofortige Reinigung

Wie erwähnt, ist die Verwendung eines hochwertigen, nicht färbenden Schneidöls, das für gelbe Metalle formuliert ist, unverzichtbar. Darüber hinaus ist ein striktes Nachbearbeitung-Reinigungsprotokoll unerlässlich. Teile sollten nicht mit Kühlmittelresten an der Luft trocknen. Sie sollten sofort zu einer Reinigungsstation gebracht werden. Ein Ultraschallbad mit einem neutralen pH-Reinigungsmittel ist äußerst effektiv bei der Entfernung aller Spuren von Kühlmittel, Feinstaub und Ölen aus den filigranen Merkmalen eines CNC-gefrästen Teils. Nach dem Waschen ist ein gründlicher Trocknungsprozess mit gefilterter Druckluft oder einem Niedertemperaturofen entscheidend, um alle Feuchtigkeit zu entfernen.

3. Disziplinierte Handhabungsverfahren

Ein sauberes, trockenes Messingteil ist äußerst anfällig für Kontamination durch menschliche Hände. Die Öle, Salze und Feuchtigkeit eines Fingerabdrucks können eine perfekte Umgebung für lokale Anlaufstellen schaffen, die dauerhaft in die Oberfläche eingebrannt werden. Alle Nachbearbeitungsschritte müssen mit sauberen, puderfreien Nitril- oder Baumwollhandschuhen durchgeführt werden. Diese einfache Verfahrensdisziplin ist ein Markenzeichen einer qualitätskontrollierten CNC-Bearbeitungsumgebung.

Schützende Oberflächen und Beschichtungen für die langfristige Konservierung

Für Anwendungen, bei denen das helle, goldene Erscheinungsbild von Messing erhalten bleiben muss, insbesondere für ästhetische oder kundenorientierte Teile, ist das Aufbringen einer Schutzbarriere die zuverlässigste langfristige Lösung. Dies versiegelt die Oberfläche vor der Umgebung.

Klare Bio-Beschichtungen (Lacke)

Der Industriestandard zum Schutz von Messing ist ein klarer Lack oder eine transparente Acrylbeschichtung. Diese wird durch ein kontrolliertes Sprüh- oder Tauchverfahren auf ein makellos sauberes Teil aufgetragen und bildet eine dünne, langlebige, transparente Barriere. Dieser Film verhindert physisch, dass Sauerstoff, Feuchtigkeit und Schadstoffe die Messingoberfläche erreichen. Die Klarheit moderner Beschichtungen bedeutet, dass sie nahezu unsichtbar sind und die natürliche Farbe sowie den Glanz der darunter liegenden CNC-gefrästen Oberfläche bewahren. Dies ist die bevorzugte Methode für dekorative Beschläge, Musikinstrumente und hochwertige Produkte. elektronisch Paneele.

Wachse und Öle

Eine weniger dauerhafte, aber dennoch wirksame Methode ist die Anwendung von einem mikrokrystallinen Wachs oder einem korrosionshemmenden Öl. Das Wachs wird auf die Oberfläche poliert, um die mikroskopischen Poren zu füllen und eine hydrophobe (wasserabweisende) Schicht zu schaffen. Es verleiht einen warmen, weichen Glanz und kann bei Bedarf leicht erneut aufgetragen werden. Dies ist eine gute Wahl für Teile, die eine regelmäßige Wartung benötigen könnten. Korrosionshemmende Öle werden häufig verwendet, um Teile während des Transports oder der Lagerung zu schützen, indem sie eine temporäre Schutzschicht bieten, die vor der Endmontage leicht mit einem Lösungsmittel entfernt werden kann.

3. Chemische Behandlungen: Passivierung und Inhibitoren

Passivierung ist eine chemische Behandlung, die die Bildung einer dünnen, stabilen und reaktionsarmen Oberflächenbeschichtung fördert. Während sie oft mit Edelstahl in Verbindung gebracht wird, wird sie auch bei anderen Metallen angewendet. StahlEs gibt auch chemische Passivierungsprozesse für Messing. Diese Behandlungen können dazu beitragen, die Oberfläche gegen weitere Oxidation zu stabilisieren. Benzotriazol (BTA) ist ein bekannter Korrosionsinhibitor für Kupfer und seine Legierungen. Es kann als Endspülung oder Eintauchbad angewendet werden, wobei es einen unsichtbaren, chemisorptiven Film auf der Messingoberfläche bildet, der die elektrochemischen Reaktionen der Anlaufverfärbung speziell hemmt. Dies ist eine ausgezeichnete Option für funktionale Komponenten, bei denen eine organische Beschichtung die elektrischen Eigenschaften oder den Wärmetransfer beeinträchtigen könnte.

Angemessene Verpackung: Der letzte Schritt zur Prävention

Ein Teil kann perfekt bearbeitet, gereinigt und fertiggestellt werden, aber wenn es unsachgemäß verpackt ist, kann es bereits vor Erreichen des Kunden anlaufen. Standardverpackungsmaterialien können überraschend schädlich sein.

Pappe und nicht-archivierende Papiere enthalten Säuren und Schwefelverbindungen, die auslaugen können und schwere Kontaktkorrosion sowie Flecken verursachen. Viele Standard-Kunststoffbeutel sind durchlässig für Feuchtigkeit und können Weichmacher enthalten, die mit der Messingoberfläche reagieren.

Die beste Lösung zum Schutz empfindlicher Metalle ist Vapor Corrosion Inhibitor (VCI)-Technologie. VCI-Papier oder VCI-Kunststoffbeutel sind mit einer speziellen Kombination chemischer Verbindungen imprägniert, die sich langsam sublimieren (in Gas umwandeln) innerhalb der versiegelten Verpackung. Dieses Dampf bildet einen schützenden, unsichtbaren Molekülschirm auf der Oberfläche des Messingteils. Dieser Schirm blockiert die korrosiven Wirkungen von Feuchtigkeit und Sauerstoff. Beim Auspacken des Teils verflüchtigt sich die schützende Dampfschicht, sodass das Teil sauber, trocken und einsatzbereit bleibt. Für jeden hochwertigen CNC-Bearbeitungstransport von Messingteilen ist VCI-Verpackung der professionelle Standard. Die Kombination aus VCI-Beuteln und Trockenmittelpackungen, um jegliche eingeschlossene Feuchtigkeit zu absorbieren, bietet den ultimativen Schutz.

Die Verbindung „Aluminium CNC“

Während sich dieser Artikel auf Messing konzentriert, ist es wert, die Verbindung zur breiteren Welt der CNC-Bearbeitung zu erwähnen, die oft durch Begriffe wie „Aluminium CNC“ verallgemeinert wird. Eine CNC-Maschine ist materialunabhängig; eine Maschine, die beim Schneiden von Aluminium hervorragend ist, kann auch beim Schneiden von Messing überzeugen. Die Fähigkeiten und Prinzipien sind hochgradig übertragbar. Beide Materialien profitieren von Hochgeschwindigkeitsbearbeitungstechniken. Eine Werkstatt, wie ly-machining, die über tiefgehendes Fachwissen in der Aluminium-Bearbeitung verfügt, besitzt die Hochgeschwindigkeits-Spindeln, präzise Steuerungen und robuste Prozessentwicklung, die erforderlich sind, um Messing effektiv zu bearbeiten. Das Wissen über die Steuerung thermischer Effekte, die Auswahl geeigneter Kühlschmierstoffe und das Erzielen feiner Oberflächenfinishs, das aus anspruchsvollen Aluminium-Anwendungen gelernt wurde, ist direkt anwendbar auf die Herstellung hochwertiger, korrosionsbeständiger Messingkomponenten.

Ähnliche Fragen

Wie reinigt man ein Messingteil, das bereits angelaufen ist? Angegilbte Messingteile können gereinigt werden, erfordern jedoch Sorgfalt. Bei sehr leichter Anlaufbildung kann ein weiches Tuch mit einem nicht scheuernden Metallpoliturmittel helfen. Bei stärkerer Verfärbung sind handelsübliche Messingreiniger, die in der Regel leicht sauer sind, wirksam. Ein gängiges Hausmittel ist eine Paste aus Zitronensaft (Zitronensäure) und Salz (ein mildes Schleifmittel). Es ist jedoch wichtig zu beachten, dass alle diese Methoden durch das Entfernen der angelaufenen Schicht wirken, wobei auch eine winzige Menge des Grundmetalls abgetragen wird. Bei präzise CNC-gefertigten Teilen mit engen Toleranzen könnte dieser Materialabtrag problematisch sein. Vorbeugung ist stets die bevorzugte und professionellere Strategie.

Verleiht das Polieren eines Messingteils eine höhere Widerstandsfähigkeit gegen Anlaufen? Das Polieren eines Messingteils auf einen Spiegelglanz kann die anfängliche Geschwindigkeit der Anlaufverfärbung verlangsamen, aber es wird sie nicht verhindern. Die sehr glatte Oberfläche hat eine geringere effektive Oberfläche und weniger Stellen, an denen Kontaminanten haften können, was ihr vorübergehend einen Vorteil verschafft. Die grundlegende chemische Reaktivität des Messings bleibt jedoch unverändert. Ein spiegelpoliertes Messingteil, das ungeschützt bleibt, wird im Laufe der Zeit trotzdem anlaufen; es beginnt nur von einer glänzenderen Basis. Das Polieren sollte als ein Oberflächenvorbereitungsschritt vor dem Auftragen einer Schutzbeschichtung wie Lack gesehen werden, nicht als eine endgültige Schutzschicht an sich.

Häufig gestellte Fragen (FAQs)

1. Warum sind meine Messingteile rötlich-pinkfarben statt schwarz geworden? Eine rötliche oder rosafarbene Verfärbung auf Messing ist ein Zeichen für Dezinkifizierung. Dies tritt auf, wenn das Zink im Legierungsmaterial selektiv von der Oberfläche korrodiert wird, wodurch eine Schicht zurückbleibt, die reicher an Kupfer ist. Dies passiert häufig in Anwesenheit von leicht saurem Feuchtigkeitsfilm. Es kann durch die Verwendung eines ungeeigneten oder kontaminierten Schneidmittels während der CNC-Fräsung verursacht werden oder durch Exposition gegenüber einer leicht sauren Umgebung nach der Bearbeitung.

2. Sind bleifreie Messinglegierungen anfälliger oder weniger anfällig für Anlaufen? Das Blei im herkömmlichen, frei zerspanbaren Messing (wie C360) dient hauptsächlich der Verbesserung der Bearbeitbarkeit und spielt keine große Rolle beim Anlaufschutz. Moderne bleifreie Messinglegierungen, die so konzipiert sind, dass sie den Vorschriften wie RoHS entsprechen, ersetzen Blei durch andere Elemente wie Silizium oder Bismut. Ihre Anlaufbeständigkeit ist im Allgemeinen vergleichbar mit herkömmlichen Legierungen und wird hauptsächlich durch das Kupfer-Zink-Verhältnis und das Fehlen oder Vorhandensein anderer schützender Legierungselemente wie Zinn oder Aluminium bestimmt. Die Entscheidung für ein bleifreies Messing basiert in der Regel auf regulatorischen und umweltbezogenen Anforderungen und nicht auf dem Anlaufschutz.

3. Aus Sicht des DFM, wann sollte ich Messing gegenüber Aluminium wählen? Die Wahl zwischen Messing und Aluminium ist eine klassische Entscheidung im Bereich Design for Manufacturability (DFM). Wählen Sie Messing, wenn Sie benötigen:

- Höhere Dichte und Gewicht: Messing ist etwa dreimal dichter als Aluminium und vermittelt ein Gefühl von Substanz und Qualität für Knöpfe, Griffe und dekorative Beschläge.

- Spezifische elektrische Leitfähigkeit: Messing ist hoch leitfähig, jedoch weniger als reines Kupfer. Es wird häufig für elektrische Kontakte und Verbinder verwendet.

- Ausgezeichnete Lagerungseigenschaften: Messing hat einen niedrigen Reibungskoeffizienten, was es ideal für Buchsen und Lager in Anwendungen mit niedriger Belastung macht.

- Ästhetisches Erscheinungsbild: Die charakteristische goldene Farbe von Messing ist oft eine primäre Designanforderung. Wählen Sie Aluminium, wenn die Hauptanforderungen geringes Gewicht, hohes Festigkeit-Gewicht-Verhältnis und exzellenter Korrosionsschutz ohne Beschichtung sind. Die Experten einer CNC-Bearbeitungsfirma wie ly-machining können Ihnen helfen, diese Abwägungen für Ihre spezifische Anwendung zu bewerten.