Haben Sie Probleme mit Befestigungselementen, die nicht passen, oder Gewinden, die beim Zusammenbau abreißen? Schlecht konstruierte Gewindebohrungen in Ihren CNC-Teilen führen oft zu frustrierenden Produktionsverzögerungen, erhöhten Kosten und einer beeinträchtigten Verbindungsfestigkeit. Dieses kritische Konstruktionsmerkmal kann, wenn es übersehen wird, die Qualität Ihres gesamten CNC-Bearbeitungsprojekts untergraben.

[ly-machining] bietet einen klaren Weg zu einer fehlerfreien Montage. Indem Sie die Besonderheiten der Gewindebohrungskonstruktion beherrschen – von präzisen Tiefenberechnungen bis hin zur Auswahl der richtigen Größe und Toleranz – können Sie jedes Mal robuste und zuverlässige CNC-Teile gewährleisten. Dieser Leitfaden vermittelt das wesentliche Wissen für perfekte Gewinde.

Um eine Gewindebohrung für CNC-bearbeitete Teile korrekt zu konstruieren, müssen Sie die richtige Bohrgröße für den gewünschten Gewindeeingriff angeben, die geeignete Gewindebohrtiefe und die volle Gewindetiefe berechnen, um Werkzeugbruch zu vermeiden, und die richtige Gewindeklassentoleranz (z. B. 2B, 6H) basierend auf der erforderlichen Passung und Funktion der Anwendung definieren.

Das Verständnis dieser Parameter ist entscheidend für die Herstellbarkeit und Leistung. Lassen Sie uns daher tiefer in die spezifischen Elemente eintauchen, die eine gut konstruierte Gewindebohrung ausmachen. Darüber hinaus können Sie durch die Anwendung dieser Prinzipien Fehler in CNC-Fräsen reduzieren und die Gesamtqualität Ihrer CNC-Teile verbessern, wodurch ein nahtloser Übergang von der Konstruktion zur Produktion gewährleistet wird.

Entschlüsselung von Gewindegröße und Gewindebohrerauswahl

Die Wahl der richtigen Gewindebohrergröße ist die Grundlage für eine erfolgreiche Gewindebohrung. Diese Entscheidung wirkt sich direkt auf den Gewindeeingriffsprozentsatz aus, der für die Festigkeit der Schraubverbindung entscheidend ist. Ein weit verbreitetes Missverständnis ist, dass ein 100%iger Gewindeeingriff die stärkste Verbindung bietet, aber dies ist oft nicht der Fall.

Für die meisten Anwendungen bietet ein 75%iger Gewindeeingriff ein ausgezeichnetes Gleichgewicht zwischen Festigkeit und Gewindebohrerleichtigkeit. Höhere Eingriffsprozentsätze erhöhen das Drehmoment, das zum Antreiben des Gewindebohrers erforderlich ist, was das Risiko eines Gewindebohrerbruchs erhöht, insbesondere bei zähen Materialien. Unsere CNC-Bearbeitung Experten bei [ly-machining] beraten Kunden häufig bei der Suche nach diesem optimalen Gleichgewicht.

Die Formel zur Berechnung der erforderlichen Gewindebohrergröße ist einfach:

TapDrillSize=BasicMajorDiameter−ThreadsPerInch(TPI)PercentageofFullThread

Die Verwendung einer Standardtabelle ist oft der praktischste Ansatz. Nachfolgend finden Sie eine Referenztabelle für gängige UNC- (Unified National Coarse) und UNF-Gewinde (Unified National Fine), die die Standardbohrgröße für einen Gewindeeingriff von ca. 75% zeigt.

| Gewindegröße | Gewindegänge pro Zoll (TPI) | Gewindebohrergröße |

| 1/4-40 UNC | 40 | #43 (0.0890″) |

| #6-32 UNC | 32 | #36 (0.1065″) |

| #8-32 UNC | 32 | #29 (0.1360″) |

| #10-24 UNC | 24 | #25 (0.1495″) |

| 1/4″-20 UNC | 20 | #7 (0.2010″) |

| 5/16″-18 UNC | 18 | F (0,2570″) |

| 3/8″-16 UNC | 16 | 5/16″ (0.3125″) |

| #10-32 UNF | 32 | #21 (0.1590″) |

| 1/4″-28 UNF | 28 | #3 (0.2130″) |

Die Auswahl des richtigen Bohrers ist ein entscheidender Schritt bei der Vorbereitung des CNC-Fräsens. Ein zu kleiner Bohrer führt dazu, dass das Gewindeschneidwerkzeug blockiert und bricht, während ein zu großer Bohrer zu schwachen, flachen Gewinden führt, die unter Belastung versagen.

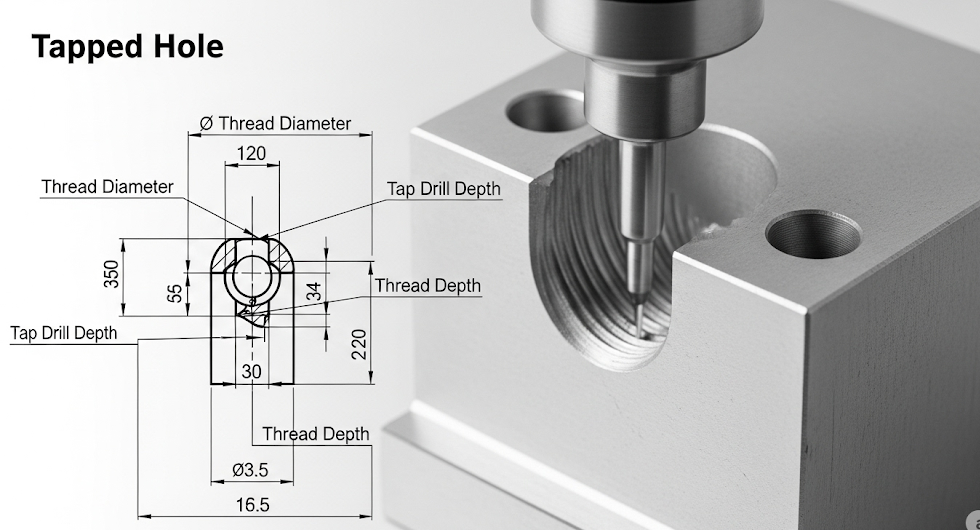

Berechnung der optimalen Tiefe des Gewindebohrlochs

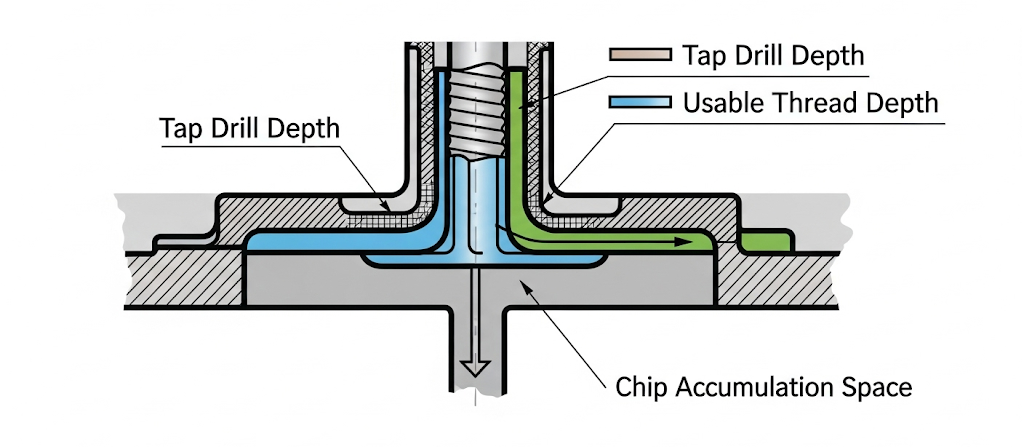

Sobald die Bohrerdimension festgelegt ist, besteht der nächste Schritt darin, die Tiefe des Lochs zu definieren. Dies umfasst zwei unterschiedliche Messungen: die Bohrertiefe für das Gewindeschneiden und die erforderliche Gewindetiefe. Es ist wichtig, das Anfangsloch tiefer zu bohren als die erforderliche Gewindelänge, um Spielraum für das Gewindeschneidwerkzeug und die beim Gewindeschneiden entstehenden Späne zu schaffen.

Eine Faustregel ist, die Bohrertiefe mindestens 3-4 Gewindespitzen tiefer als die endgültige Gewindelänge zu machen. Bei einem Blindloch ermöglicht der ungewindete Abschnitt am Boden, dass sich Späne ansammeln, ohne das Gewindeschneidwerkzeug zu behindern, was Werkzeugbrüche verhindert und die Herstellung sauberer, vollständiger Gewinde bis zur angegebenen Tiefe sicherstellt.

Berücksichtigen Sie die funktionalen Anforderungen Ihrer CNC-Teile. Die erforderliche Gewindetiefe wird typischerweise durch die Länge der passenden Schraube und die Festigkeit des Materials bestimmt. Eine gängige Richtlinie für die Gewindebindungslänge in einem Gewindeloch ist 1 bis 1,5 Mal der Nenndurchmesser der Schraube. Zum Beispiel sollte eine 1/4″ Schraube idealerweise 0,25″ bis 0,375″ vollständige, nutzbare Gewindebindung haben.

Bei [ly-machining] programmieren wir unsere CNC-Bearbeitungszentren sorgfältig, um diese Tiefen präzise zu steuern. Diese Genauigkeit verhindert Probleme wie unzureichende Gewindebindung oder das „Abstützen“ des Gewindeschneidwerks, was das Werkzeug zerbrechen oder das Werkstück beschädigen kann. Das Design muss sowohl die Gewindetiefe als auch die Gesamttiefe des Bohrers klar kommunizieren.

Verstehen von Gewindetoleranzen und Passklassen

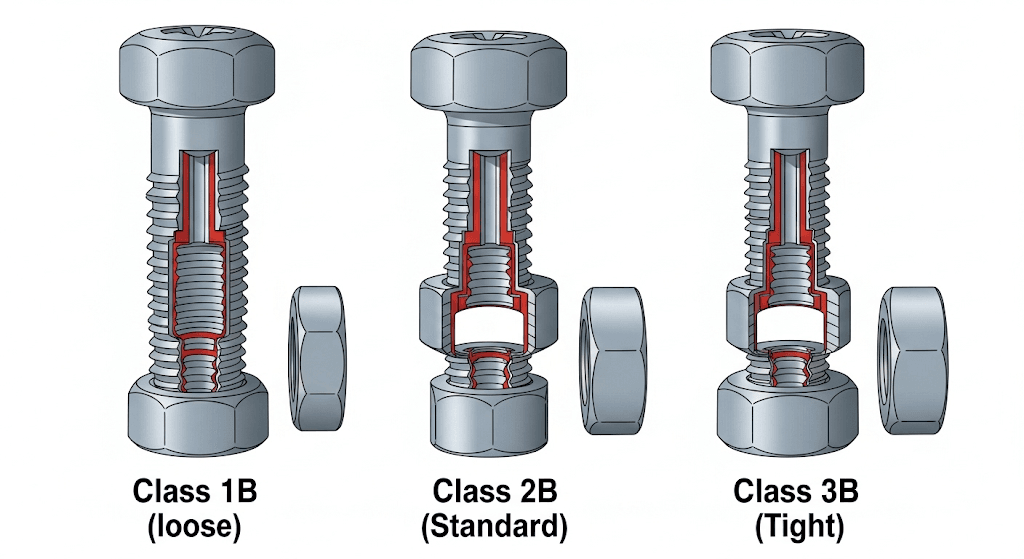

Toleranz ist ein entscheidender Aspekt bei der Gestaltung von Gewindebohrungen, der die Passung zwischen dem männlichen (Schraube) und dem weiblichen (Gewindebohrung) Gewinde bestimmt. Im Unified Thread Standard (UTS) werden diese Passungen durch Gewindeklassen definiert. Für Inngewinde sind die gängigen Klassen 1B, 2B und 3B.

- Klasse 1B: Diese Klasse bietet eine lockere Passung. Sie ist für Anwendungen gedacht, bei denen eine schnelle und einfache Montage und Demontage wichtiger ist als Präzision. Man findet sie in Umgebungen, in denen Schmutz oder Ablagerungen vorhanden sein könnten.

- Klasse 2B: Dies ist die gebräuchlichste Klasse und bietet eine mittlere Passung, die Leistung, Herstellbarkeit und Kosten ausbalanciert. Sie ist für die überwiegende Mehrheit der kommerziellen und industriellen CNC-Teile geeignet.

- Klasse 3B: Diese Klasse spezifiziert eine enge Passung, die minimalen Spielraum bietet. Sie wird in Hochleistungs-, sicherheitskritischen Anwendungen verwendet, bei denen enge Toleranzen notwendig sind, um Zuverlässigkeit zu gewährleisten und Vibrationen zu widerstehen.

Die Wahl der Gewindeklasse beeinflusst den CNC-Bearbeitungsprozess. Engere Toleranzen wie 3B erfordern möglicherweise präzisere Werkzeuge, wie eine „Go“- und „No-Go“-Prüflehre, und können die Herstellungskosten erhöhen. Für die meisten CNC-Fräsprojekte ist die Angabe einer Klasse 2B-Toleranz eine sichere und effektive Wahl, sofern die Anwendung nicht ausdrücklich eine andere Passung verlangt.

Eine klare Kommunikation der erforderlichen Gewindeklasse auf Ihren technischen Zeichnungen ist essenziell. Dies stellt sicher, dass Ihr CNC-Bearbeitungsdienstleister, wie [ly-machining], Teile produziert, die Ihren genauen Montageanforderungen entsprechen. Eine einfache Notiz wie „.250-20 UNC-2B“ enthält alle notwendigen Informationen: den Nenndurchmesser, die Steigung, die Gewindeform und die Toleranzklasse.

Materialüberlegungen bei der Gestaltung von Gewindebohrungen

Das Material Ihrer CNC-Teile beeinflusst den Gewindeschneidprozess erheblich. Weichere Materialien wie Aluminium oder Kunststoffe lassen sich leichter Gewindeschneiden, sind aber auch anfälliger für Gewindeschäden bei Überdrehung. Härtere Materialien, wie Edelstahl Stahl oder Titan, erfordern mehr Kraft beim Gewindeschneiden und erzeugen mehr Hitze, was das Risiko von Werkzeugverschleiß und Bruch erhöht.

Beim Entwerfen von Gewindebohrungen für verschiedene Materialien sollten diese Anpassungen berücksichtigt werden:

- Hartstoffe: Bei Materialien wie Edelstahl ist es oft vorteilhaft, eine etwas größere Gewindebohrung anzugeben, um einen niedrigeren Gewindeteilungsgrad (etwa 60-65%) zu erzeugen. Dies reduziert das Gewindeschneiden- Drehmoment und verlängert die Werkzeuglebensdauer, ohne erheblichen Verlust an Festigkeit, da das Material selbst sehr stark ist.

- Weiche Materialien: Bei weicheren Materialien wie Aluminium ist die Verwendung eines Standard-75%-Gewindeeingriffs in der Regel effektiv. Um jedoch das Abziehen zu vermeiden, könnten Sie den Einsatz von Gewindeblech-Formwerkzeugen anstelle von Schneidwerkzeugen in Betracht ziehen oder helikale Spulen (wie Helicoil) für zusätzliche Haltbarkeit integrieren, insbesondere wenn die Montage wiederholt befestigt und gelöst wird.

Unsere CNC-Bearbeitungsdienste bei [ly-machining] nutzen Erfahrung mit einer Vielzahl von Materialien. Wir passen Geschwindigkeiten, Vorschub und Schmierung basierend auf dem Material an, um konstant hochwertige Gewinde zu produzieren. Dieses Fachwissen in der CNC-Fräsbearbeitung stellt sicher, dass Ihr Design sowohl funktional als auch fertigungsgerecht optimiert ist.

Ähnliche Fragen

Wie kennzeichnet man eine Gewindebohrung auf einer technischen Zeichnung?

Auf einer technischen Zeichnung wird eine Gewindebohrung typischerweise mit einer Führungslinie angegeben, die auf die Bohrung zeigt. Die Beschriftung enthält die Nenngröße des Gewindes, die Anzahl der Gewindegänge pro Zoll (oder den Pitch), die Gewindeserie (z.B. UNC, UNF) und die Toleranzklasse (z.B. 2B). Für eine Blindbohrung sollten auch die Gewindetiefe und die Bohrtiefe deutlich angegeben werden. Zum Beispiel: 1/4"-20 UNC-2B ↧ 0,50" BOHRUNG ↧ 0,65".

Was ist der Unterschied zwischen Schneidgewindebohrern und Formgewindebohrern?

Schneidgewindebohrer arbeiten durch Materialabtragung, um Gewinde zu erzeugen, wobei Späne entstehen. Sie sind vielseitig und können in den meisten Materialien verwendet werden. Formgewindebohrer (oder Rollgewindebohrer) verdrängen das Material anstelle es zu schneiden, wodurch stärkere Gewinde ohne Späne entstehen. Sie sind ideal für duktilere Materialien wie Aluminium und Kupfer, aber nicht für spröde Materialien geeignet. Die Wahl beeinflusst die erforderliche Vorbohrgröße.

Häufig gestellte Fragen

1. Was ist die häufigste Ursache für den Ausfall eines Gewindebohrers bei CNC-Bearbeitung?

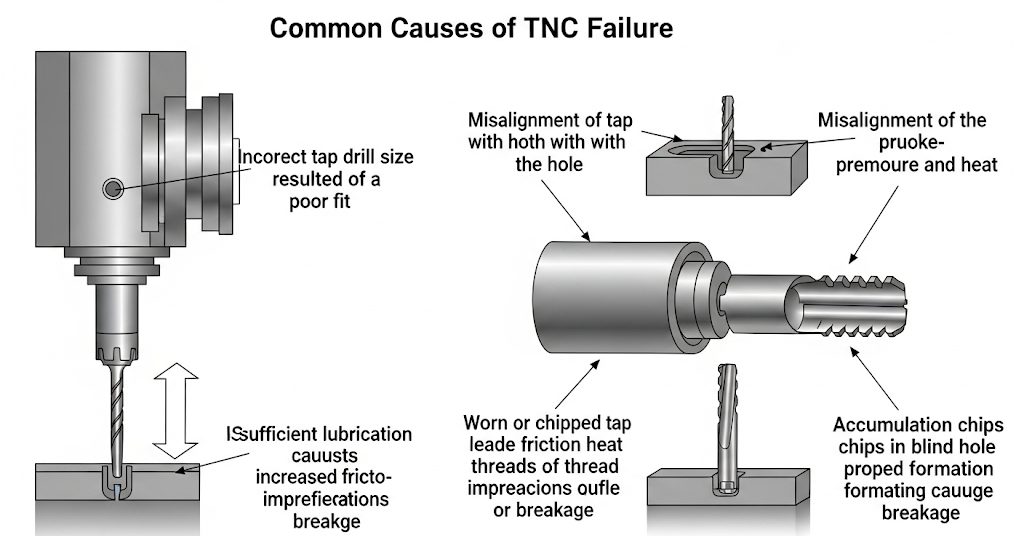

Die häufigste Ursache ist die Verwendung der falschen Vorbohrgröße, was zu übermäßigem Drehmoment führt. Weitere häufige Ursachen sind Fehljustierung des Gewindebohrers, unzureichende Schmierung, Verwendung eines abgenutzten oder beschädigten Gewindebohrers und das Verstopfen der Späne in einer Blindbohrung. Eine korrekte Einrichtung und Programmierung im CNC-Fräsprozess sind entscheidend, um diese Probleme zu vermeiden.

2. Kann man eine Bohrung durch ein Teil hindurch gewindeschneiden?

Ja, das nennt man eine „Durchgangsbohrung“. Das Gewindeschneiden einer Durchgangsbohrung ist in der Regel einfacher als bei einer Blindbohrung, da die Späne frei nach außen abfließen können, was das Risiko von Späneverstopfungen eliminiert. Es ist keine separate Bohrtiefe erforderlich, da der Gewindeschneider vollständig durch die Materialdicke läuft.

3. Wie beeinflusst der Gewindegang den Entwurf von CNC-Teilen?

Der Gewindegang – der Abstand zwischen den Gewindegängen – bestimmt die Feinheit oder Grobheit des Schraubengewindes. Grobe Gewinde (wie UNC) sind üblicher und ermöglichen eine schnellere Montage sowie eine größere Toleranz gegenüber Kerben und Dellen. Feine Gewinde (wie UNF) haben eine höhere Zugfestigkeit und eine bessere Resistenz gegen Lockerung durch Vibration, was sie für Präzisionsanwendungen geeignet macht. Die Wahl hängt von den spezifischen mechanischen Anforderungen der CNC-Teile ab.