Die Wahl der richtigen Oberflächenbeschaffenheit für Ihre CNC-Bearbeitungsteile kann sich wie das Navigieren durch ein Minenfeld anfühlen. Sie wählen eine Beschichtung in der Hoffnung auf robusten Korrosionsschutz, nur um mit unerwarteten Teileausfällen oder vorzeitigem Rost konfrontiert zu werden, was Ihren gesamten Projektzeitplan durcheinanderbringt.

Es steht viel auf dem Spiel. Eine schlechte Wahl kann zu katastrophaler Wasserstoffversprödung in hochfesten Bauteilen führen, wodurch diese unter Belastung brechen. Dies ist nicht nur ein Qualitätsproblem, sondern ein kritisches Sicherheits- und finanzielles Risiko, das die Integrität Ihrer Präzision untergräbt. CNC-Fräsen Arbeit.

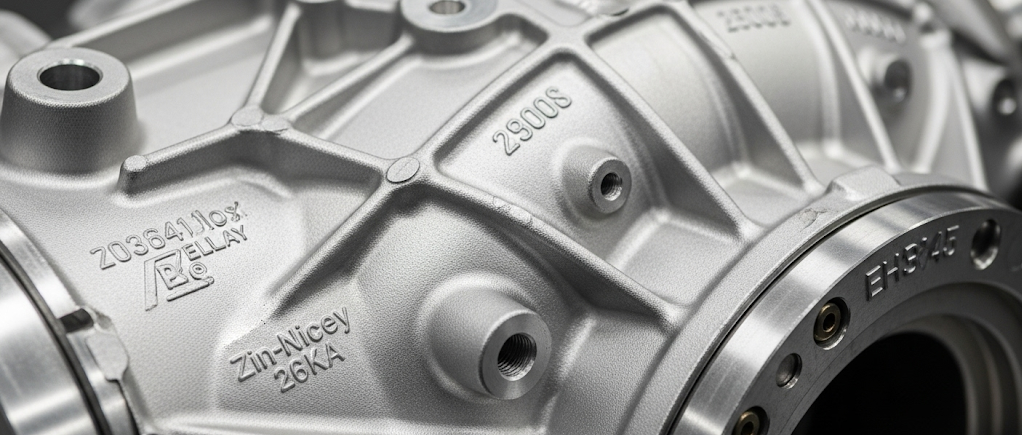

Dieser Leitfaden beleuchtet die grundlegenden Unterschiede zwischen DBL 9441.50 (Zinklamellenbeschichtung) und Zink-Nickel-Legierungsbeschichtung. Wir bieten Ihnen die Klarheit, die Sie benötigen, um die ideale Schutzschicht auszuwählen und so sicherzustellen, dass Ihre CNC-Bearbeitung Komponenten eine außergewöhnliche Leistung und Langlebigkeit bieten.

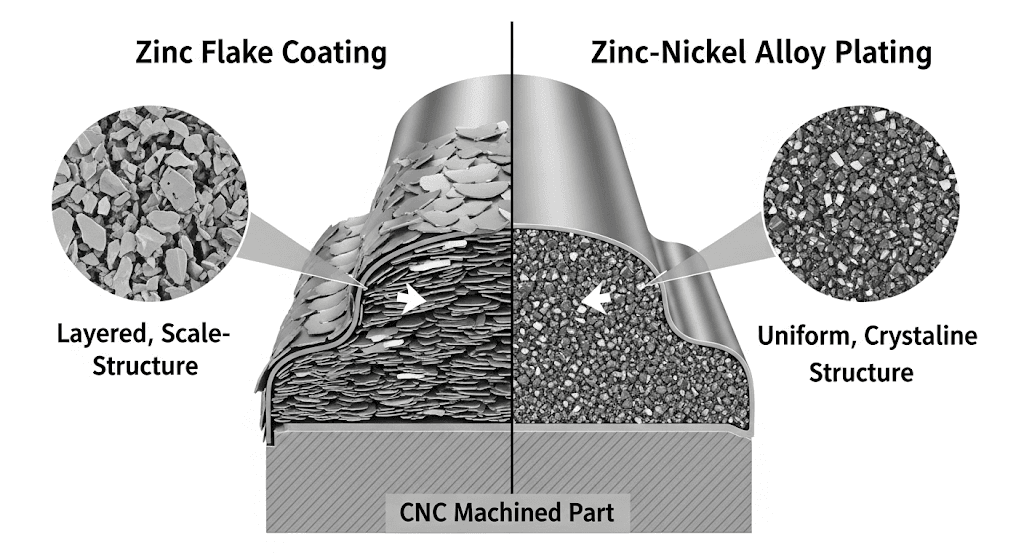

Sind DBL 9441.50 (Zinklamelle) und Zink-Nickel-Legierungsbeschichtung dasselbe? OberflächenbehandlungNein, es handelt sich um völlig unterschiedliche Technologien. Die Zinklamellenbeschichtung ist ein nicht-elektrolytischer Prozess, bei dem eine farbähnliche Schicht aus Zink und Aluminium Lamellen physikalisch aufgetragen wird. Umgekehrt ist die Zink-Nickel-Legierungsbeschichtung ein elektrolytischer Prozess, bei dem elektrochemisch eine echte Metalllegierungsschicht auf die Oberfläche des Teils aufgebracht wird.

Das Verständnis dieser grundlegenden Unterscheidung ist für jeden, der an der CNC-Bearbeitung beteiligt ist, von entscheidender Bedeutung. Während beide darauf abzielen, Korrosion zu verhindern, unterscheiden sich ihre Methoden, Eigenschaften und idealen Anwendungen erheblich. Folglich beeinflusst die Wahl der richtigen Methode alles, von der Bauteilhaltbarkeit bis zur Sicherheit. Lassen Sie uns daher näher darauf eingehen, was diese beiden wichtigen CNC-Fräsbearbeitungen voneinander unterscheidet.

Prozess & Prinzip: Eine Geschichte von zwei CNC-Bearbeitungs-Oberflächen

DBL 9441.50 (Zinklamellenbeschichtung): Ein nicht-elektrolytischer Schutzschild

Die Aufbringung der Zinklamellenbeschichtung ist ein mechanischer Verbindungsprozess. Sie vermeidet die Verwendung von elektrischem Strom, was ein entscheidendes Unterscheidungsmerkmal in der CNC-Bearbeitung ist.

Die Teile werden im Tauchschleuder- oder Spritzverfahren behandelt. Eine spezielle Flüssigkeit, die winzige Zink- und Aluminiumlamellen enthält, die in einem Bindemittel suspendiert sind, wird aufgetragen. Die Komponenten werden dann in einem Ofen gebacken, um die Beschichtung auszuhärten und einen robusten, geschichteten Schutzschild zu schaffen. Diese Methode ist üblich für Teile, die durch CNC-Fräsen hergestellt werden.

Zink-Nickel-Legierungsbeschichtung: Eine elektrochemische Verbindung

Im Gegensatz dazu ist die Zink-Nickel-Legierungsbeschichtung ein klassischer Galvanisierungsprozess. Diese Technik schmiedet eine neue metallische Schicht direkt auf dem Substrat.

Das CNC-Bearbeitungsteil wird in ein Elektrolytbad getaucht und wirkt als Kathode. Ein elektrischer Strom wird eingeleitet, wodurch sich Zink- und Nickelionen in der Lösung auf der Oberfläche des Teils ablagern. Dadurch entsteht eine vollständig integrierte, dichte und gleichmäßige metallische Legierungsschicht. Präzisions-CNC-Fräsen erfordert solch konsistente Oberflächen.

Zusammensetzung im Detail: Lamellen vs. Legierung

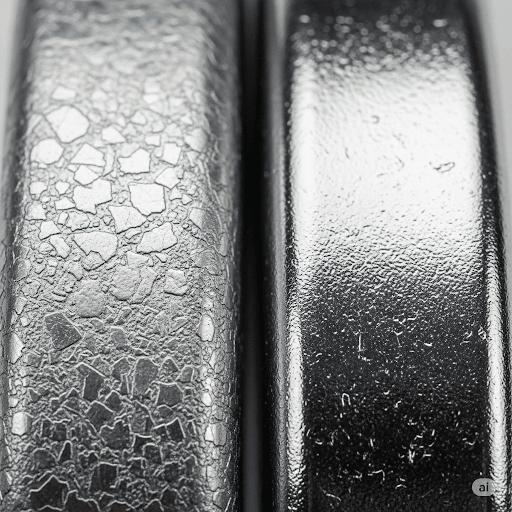

Die Struktur von Zinklamellenbeschichtungen

Stellen Sie sich unzählige mikroskopisch kleine Fischschuppen vor, die dicht aneinander liegen. Das ist die Struktur einer Zinklamellenbeschichtung nach der CNC-Bearbeitung.

Diese lamellare Struktur aus Zink- und Aluminiumlamellen, die von einem Bindemittel gehalten werden, bildet eine formidable physische Barriere gegen korrosive Elemente. Die überlappenden Lamellen bilden einen langen, gewundenen Pfad für das Eindringen von Feuchtigkeit und Chemikalien und verlangsamen die Korrosion erheblich.

Die Natur von Zink-Nickel-Legierung

Zink-Nickel-Beschichtung ist keine einfache Schicht; es ist eine echte Metalllegierung. Das Verfahren bildet auf atomarer Ebene eine neue, einheitliche Zink-Nickel-Schicht.

Typischerweise bestehend aus 12-15% Nickel, ist diese Legierung von Natur aus edler und widerstandsfähiger gegen Korrosion als reines Zink. Dies macht sie zu einer bevorzugten Wahl für Hochleistungs-CNC-Fräsanwendungen, bei denen Haltbarkeit oberste Priorität hat. Viele Projekte bei ly-machining nutzen diese fortschrittliche Beschichtung.

Das Kritische Risiko: Hydrogenversprödung verstehen

Warum Zink-Flake-Beschichtung die sicherere Wahl für Hochfestigkeit ist Stahl

Ein bedeutender Vorteil des Zink-Flake-Verfahrens ist die vollständige Vermeidung von Hydrogenversprödung. Dies ist eine entscheidende Überlegung beim CNC-Bohren von hochfestem Stahl.

Da das Verfahren nicht elektrolytisch ist, findet keine Wasserelektrolyse statt, was bedeutet, dass keine Wasserstoffatome erzeugt werden, die vom Stahl aufgenommen werden könnten. Dies macht es zu einer idealen Wahl für sicherheitskritische Komponenten wie Schrauben der Güteklasse 10.9 oder höher, Federn und Chassis-Teile, die oft durch CNC-Fräsen hergestellt werden.

Das Inhärente Hydrogenrisiko bei Zink-Nickel-Beschichtung

Der Elektroplattierungsprozess für Zink-Nickel-Legierungen erzeugt auf der Oberfläche des Bauteils (Kathode) inhärent Wasserstoffatome.

Diese Atome können in das Kristallgitter hochfesten Stahls eindringen, was zu einem Verlust an Duktilität führt und unerwartete, spröde Brüche unter Belastung verursacht. Während ein nachträgliches Backen (De-Embrittlement) die meisten der eingeschlossenen Wasserstoffatome entfernen kann, ist das Risiko niemals vollständig ausgeschlossen, was ein entscheidender Faktor für jedes CNC-Bearbeitungsprojekt ist.

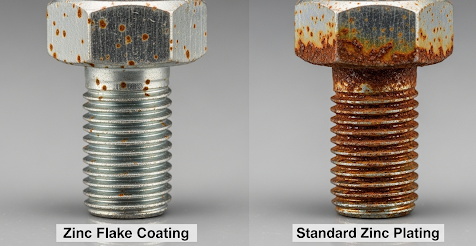

Korrosionsschutzmechanismen

Wie Zink-Flake-Beschichtung Ihre CNC-Bearbeitungsteile schützt

Zink-Flake-Beschichtungen bieten ein doppelt wirkendes Schutzsystem. Das erste ist der Barriere-Schutz, bei dem die geschichteten Flakes physisch schädliche Korrosionsmittel blockieren.

Zweitens bietet sie kathodischen Schutz. Zink ist elektrochemisch aktiver als Stahl. Wenn die Beschichtung zerkratzt wird, korrodiert das umliegende Zink opferbereit, um das freiliegende Stahlbasismetall des CNC-Bearbeitungsteils zu schützen.

Die Überlegene Widerstandsfähigkeit der Zink-Nickel-Legierung

Zink-Nickel-Legierungen bieten ebenfalls sowohl Barriere- als auch kathodischen Schutz. Ihre Hauptstärke liegt jedoch in der inhärenten Korrosionsbeständigkeit der Legierung selbst.

Das Vorhandensein von Nickel verlangsamt die Korrosionsrate des Zinks erheblich und sorgt für einen längeren Schutz in anspruchsvollen Umgebungen. Dies macht sie sehr geeignet für CNC-Bearbeitungskomponenten in der Automobil- und Luftfahrtbranche. Für anspruchsvolle Projekte empfiehlt ly-machining oft dieses robuste Finish.

Ästhetische und dimensionale Kontrolle beim CNC-Fräsen

Aussehen und Gleichmäßigkeit von Zink-Flake

Zink-Flake-Beschichtungen zeigen typischerweise ein mattes, silbergraues Finish, obwohl auch Schwarz und andere Farben erhältlich sind (DBL 9441.50 ist als Schwarz spezifiziert).

Beschichtungsuniformität kann bei komplexen CNC-Bearbeitungsgeometrien eine Herausforderung darstellen, da in Vertiefungen oder an scharfen Kanten Ansammlungen oder Dünnstellen auftreten können.

Präzision und Erscheinungsbild von Zink-Nickel

Zink-Nickel-Beschichtung bietet oft ein helleres, metallischeres Aussehen. Sie ermöglicht auch eine genauere Kontrolle der Beschichtungsdicke.

Durch sorgfältige Steuerung des elektrischen Stroms und der Beschichtungszeit kann eine hoch uniforme und konsistente Schicht erreicht werden, was für CNC-Frästeile mit engen Toleranzen unerlässlich ist.

Vergleichstabelle der Funktionen

| Merkmal | DBL 9441.50 (Zink-Flake-Beschichtung) | Zink-Nickel-Legierungsbeschichtung |

| Verfahrensprinzip | Nicht-elektrisch (Tauchen-Drehen-Backen) | Elektrolytisch (Galvanisieren) |

| Beschichtungszusammensetzung | Schicht aus zink- und aluminiumhaltigen Flakes in einem Bindemittel | Echte Zink-Nickel-Metalllegierung (12-15% Ni) |

| Hydrierungssprödigkeit-Risiko | Keines. Ideal für hochfesten Stahl. | Hohes Risiko. Erfordert Nach-Backen zur Entfestigung. |

| Schutzmechanismus | Barriere- & Opferkathodischer Schutz | Überlegene Legierungsbeständigkeit & kathodischer Schutz |

| Typische Dicke | 8-15 µm | 5-25 µm, hoch kontrollierbar |

| Aussehen | Mattes Silber-Grau oder Schwarz | Heller oder matter metallischer Glanz |

| Ideale Verwendung für CNC-Bearbeitung | Hochfestes Befestigungsmaterial, Federn, Chassisteile | Bremssysteme, Kraftstoffleitungen, Luft- und Raumfahrtkomponenten |

Typische Anwendungen in der CNC-Bearbeitung

Worin DBL 9441.50 überzeugt

Diese Beschichtung ist die erste Wahl für die Automobilindustrie, insbesondere für Komponenten, bei denen Wasserstoffversprödung ein nicht verhandelbares Risiko darstellt.

Denken Sie an hochfest verschraubte Bolzen, Klemmen, Federn und Strukturhalter, die für die Sicherheit und Integrität des Fahrzeugs zentral sind. Die Zuverlässigkeit des CNC-Bearbeitungsprozesses wird durch die Sicherheit des Finishs ergänzt.

Worin Zink-Nickel-Legierung glänzt

Zink-Nickel wird für CNC-Frästeile vorgeschrieben, die extremen korrosiven und hohen Temperaturen ausgesetzt sind.

Seine Anwendungen sind in der Automobil- und Luft- und Raumfahrtbranche üblich, für Komponenten wie Bremssättel, Fluidanschlüsse und Teile im Motorraum, bei denen überlegene Verschleiß- und Korrosionsbeständigkeit gefordert wird. Bei ly-machining bearbeiten wir zahlreiche CNC-Bearbeitungsprojekte, die diesen Schutz erfordern.

Ähnliche Fragen

Kann man Zink-Flake durch Zink-Nickel-Beschichtung ersetzen?

Nein, sie sind nicht direkt austauschbar, ohne eine sorgfältige technische Bewertung. Die Wahl hängt stark von der Festigkeit des Grundmaterials, der Funktion des Teils und seiner Betriebsumgebung ab. Das Ersetzen einer nicht versprödenden Beschichtung durch eine elektrolytische auf einem hochfesten Stahlteil könnte zu katastrophalem Versagen führen. Konsultieren Sie stets Ihren CNC-Bearbeitungs- und Oberflächenbehandlungsexperten.

Welche Oberfläche ist umweltfreundlicher?

Dies ist eine komplexe Frage. Zink-Flake-Beschichtungen sind in der Regel frei von schädlichem Hexavalent-Chrom (Cr6+) und verwenden wasser- oder lösungsmittelbasierte Träger, die Umweltaspekte berücksichtigen. Moderne Zink-Nickel-Beschichtungen sind ebenfalls auf trivalentes Chrom umgestellt, das weniger giftig ist. Die gesamte Umweltbilanz hängt von der spezifischen Chemie und den Abfallbehandlungsprozessen des CNC-Bearbeitungsanbieters ab.

Häufig gestellte Fragen

1. Was ist der Hauptgrund, DBL 9441.50 gegenüber Zink-Nickel zu wählen?

Der Hauptgrund ist das vollständige Fehlen des Risikos der Wasserstoffversprödung. Für jede CNC-Bearbeitung von hochfesten Stahlteilen (z.B. Schrauben der Güte 10.9 oder höher) bietet DBL 9441.50 die Sicherheit, dass die Integrität des Materials während des Beschichtungsprozesses nicht beeinträchtigt wurde.

2. Ist Zink-Nickel-Legierungsbeschichtung korrosionsbeständiger als Zink-Flake?

Im Allgemeinen ja. Die Zink-Nickel-Legierung selbst ist chemisch stabiler und korrodiert viel langsamer als reines Zink, das in Flake-Beschichtungen verwendet wird. Bei aggressiven Salzsprühtests übertrifft Zink-Nickel oft Zink-Flake und hält länger, bevor Anzeichen von rotem Rost auf dem darunterliegenden Stahl sichtbar werden. Dies ist ein entscheidender Faktor für kritische CNC-Frästeile.

3. Wie vergleicht sich die Kosten für diese beiden CNC-Bearbeitungsoberflächen?

Die Kosten können vergleichbar sein, variieren jedoch je nach Bauteilgeometrie, Größe und erforderlichem Volumen. Das Zink-Nickel-Elektroplattierungsverfahren kann manchmal komplexer sein, da eine Nachbehandlung durch Backen erforderlich ist, um Wasserstoffversprödung zu minimieren, was die Gesamtkosten erhöhen kann. Für ein genaues Angebot zu Ihrem CNC-Bearbeitungsprojekt wenden Sie sich an die Experten bei ly-machining.