Die Wahl zwischen Anodisieren und Galvanisieren für CNC-gefertigte Teile ist entscheidend für Leistung und Ästhetik. Das Anodisieren, typischerweise für Aluminium, bildet eine poröse Oxidschicht, die hervorragenden Korrosions- und Verschleißschutz bietet, mit Schichtdicken von 2 bis 25 µm und einer Vielzahl translucent Farben. Das Galvanisieren, anwendbar auf verschiedene Metalle, legt eine metallische Schicht für erhöhte Härte, Leitfähigkeit oder Korrosionsschutz ab, mit Schichtdicken, die oft von 5 bis 50 µm oder mehr reichen, und bietet vielfältige opake metallische Oberflächen. Die Haftung in beiden Prozessen ist robust, wenn sie richtig ausgeführt werden, aber die chemische Bindung beim Anodisieren auf Aluminium kann eine überlegene Integration bieten, während die mechanische und metallurgische Bindung beim Galvanisieren stark materialabhängig ist.

Artikel Einleitung

- Vorbereitung für Oberflächenfinish bei CNC-Bearbeitung

- Verstehen des Anodisierens für CNC-Bearbeitungskomponenten

- Erkundung des Galvanisierens für CNC-bearbeitete Komponenten

- Direkter Vergleich: Anodisieren vs. Galvanisieren für CNC-Bearbeitungsprojekte

- Praktische Anwendungen und Auswahlkriterien für Oberflächenbehandlungen bei CNC-Bearbeitung

- Strategische Oberflächenfinish-Auswahl für optimale Ergebnisse bei CNC-Bearbeitung

- Verwandte Fragen zu Oberflächenfinish bei CNC-Bearbeitung

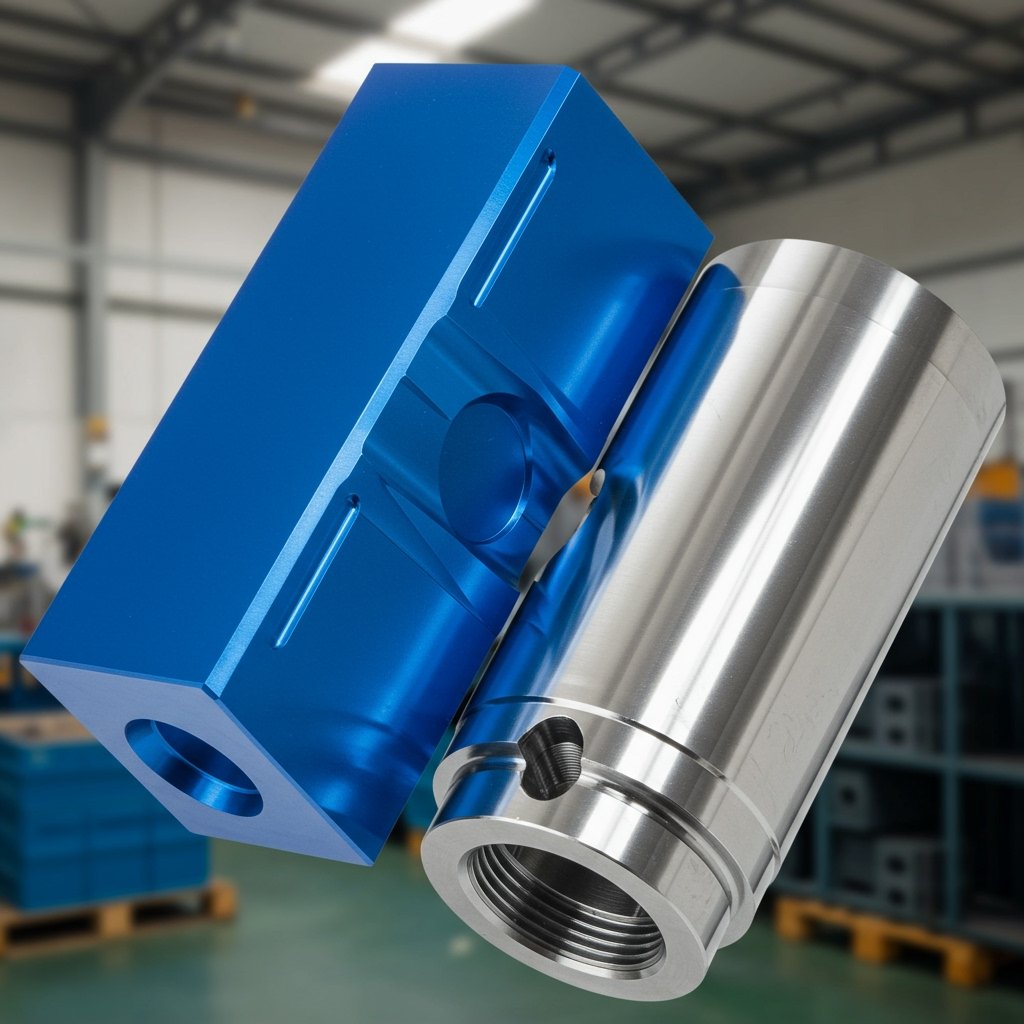

Bei der Betrachtung des Oberflächenfinishs für CNC-gefertigte Teile stellt die Entscheidung zwischen Anodisieren und Galvanisieren oft eine kritische Herausforderung für Ingenieure und Designer dar. Als Spezialisten in CNC-Bearbeitung aus Shenzhen verstehen wir, dass diese Wahl sich direkt auf die Leistung, Ästhetik und Langlebigkeit des Endprodukts auswirkt. Unser Ziel ist es, diese Prozesse zu entmystifizieren und einen klaren Vergleich von Schichtdicke, Haftungseigenschaften und Farboptionen basierend auf praktischer Erfahrung zu bieten.

Vorbereitung für Oberflächenfinish bei CNC-Bearbeitung

Das Oberflächenfinish eines CNC-gefertigten Bauteils ist nicht nur eine ästhetische Frage; es ist grundlegend für seine Funktionalität und Haltbarkeit. Die Wahl der geeigneten Behandlung ist entscheidend für den Erfolg eines jeden Projekts mit Präzisions-CNC-Bearbeitung. Meine Erfahrung zeigt, dass das Übersehen dieses Schrittes zu erheblichen Problemen führen kann.

Die entscheidende Rolle des Oberflächenfinishs bei CNC-Bearbeitungsprojekten

Ein gut gewähltes Oberflächenfinish erhöht die Resistenz gegen Korrosion, Verschleiß und Abrieb und verbessert gleichzeitig die elektrische Leitfähigkeit oder Isolierung. Für durch CNC-Bearbeitung hergestellte Komponenten kann das Finish beeinflussen, wie das Teil mit seiner Umgebung und anderen Komponenten interagiert. Es beeinflusst direkt Faktoren wie die Lebensdauer des Produkts und die allgemeine Kundenzufriedenheit.

Verstehen des Anodisierens für CNC-Bearbeitungskomponenten

Anodisieren ist ein elektrochemischer Passivierungsprozess, der dazu dient, die Dicke der natürlichen Oxidschicht auf der Oberfläche von Metallteilen zu erhöhen. Dieser Prozess wird hauptsächlich angewendet auf Aluminium Legierungen, die aufgrund ihrer hervorragenden Bearbeitbarkeit und günstigen Festigkeit-zu-Gewicht-Verhältnis häufig in der CNC-Bearbeitung verwendet werden. Wir halten es für einen sehr zuverlässigen Prozess für Aluminium.

Wie Anodisieren die CNC-gefertigten Aluminiumteile verbessert

Während des Anodisierens wirkt das Aluminiumteil als Anode in einer elektrolytischen Zelle und bildet eine Aluminioxid-Schicht, die viel härter und langlebiger ist als die natürlich vorkommende Oxidschicht. Diese verbesserte Schicht bietet überlegenen Korrosionsschutz und Verschleißschutz. Sie bereitet auch die Oberfläche auf nachfolgende Farbgebung vor.

Schichtdicke beim anodisierten CNC-Bearbeiten: Präzision und Kontrolle

Die Schichtdicke einer anodisierten Schicht kann erheblich variieren, typischerweise im Bereich von 2 bis 25 Mikrometern (µm) bei herkömmlicher Schwefelsäure-Anodisierung (Typ II). Hartanodisieren (Typ III) kann Dicken von bis zu 50 µm oder mehr erreichen. Eine präzise Kontrolle der Schichtdicke ist bei CNC-Bearbeitung entscheidend, um enge Toleranzen zu wahren, insbesondere bei Passteilen. Wir überwachen den Prozess sorgfältig, um sicherzustellen, dass die spezifizierte Dicke erreicht wird, ohne die Integrität des Teils zu beeinträchtigen.

Adhäsionsmerkmale von anodisierten Oberflächen auf CNC-Teilen

Die Haftung einer anodisierten Schicht ist im Allgemeinen ausgezeichnet, da sie aus dem Grundmaterial selbst gewachsen ist, chemisch gebunden ist und nicht nur aufgetragen wurde. Diese integrale Verbindung bedeutet, dass die Oxidschicht viel weniger wahrscheinlich abplatzt, abblättert oder abbricht im Vergleich zu vielen aufgetragenen Beschichtungen. Für CNC-gefertigte Komponenten trägt diese inhärente Haftung erheblich zur Langzeitbeständigkeit bei.

Farboptionen und ästhetische Überlegungen für CNC-Anodisierung

Die Anodisierung ermöglicht eine Vielzahl translucent Farben durch Färbung der porösen Oxidschicht vor dem Versiegeln. Gängige Farben sind Schwarz, Klar, Rot, Blau und Gold, was eine ästhetische Vielseitigkeit für verschiedene CNC-Bearbeitungsanwendungen bietet. Der endgültige Farbton kann durch die spezifische Aluminiumlegierung und die Parameter des Anodisierungsprozesses beeinflusst werden. Allerdings können die Farbtiefe und die Konsistenz variieren.

Vorteile und Einschränkungen der Anodisierung in der CNC-Fertigung

Die Anodisierung bietet hervorragenden Korrosions- und Verschleißschutz, eine gute ästhetische Oberfläche und elektrische Isolierung. Ihre Hauptbeschränkung besteht jedoch darin, dass sie hauptsächlich auf Aluminium und seine Legierungen anwendbar ist. Zudem kann es schwierig sein, eine perfekt gleichmäßige Farbe über verschiedene Chargen oder komplexe Geometrien hinweg bei einigen CNC-gefertigten Teilen zu erreichen.

#### Eigenschaften der Anodisierung für CNC-Aluminiumteile

| Eigenschaft | Beschreibung | Typischer Wert/Bereich |

|---|---|---|

| Anwendbare Metalle | Vorwiegend Aluminium und seine Legierungen | Al 6061, 7075, 5052, usw. |

| Prozess | Elektrochemische Umwandlung des Grundmetalls in Oxid | Elektrolytische Passivierung |

| Korrosionsbeständigkeit | Ausgezeichnet | > 1.000 Stunden Salzsprühnebel (Typ III) |

| Verschleißfestigkeit | Gut (Typ II) bis Ausgezeichnet (Typ III) | Erhöhte Oberflächenhärte |

| Dimensionaler Einfluss | Erhöht die Maße; typischerweise wächst die Hälfte der Schichtdicke in das Teil hinein, die andere Hälfte nach außen | 0,0001 bis 0,002 Zoll (2,5 bis 50 µm) |

| Elektrische Prop. | Isolierend | Dielektrische Durchschlagfestigkeit bis zu 2.000 V |

Erkundung des Galvanisierens für CNC-bearbeitete Komponenten

Galvanisieren, auch bekannt als Elektrolyteinlage, ist ein Verfahren, bei dem ein elektrischer Strom verwendet wird, um gelöste Metallkationen zu reduzieren, sodass sie eine zusammenhängende Metallbeschichtung auf einer Elektrode bilden. Diese Methode ist äußerst vielseitig und kann auf eine breite Palette von Grundmaterialien angewendet werden, die in CNC-Bearbeitung verwendet werden, einschließlich Stahl, Messing, Kupfer und sogar Aluminium (mit spezieller Vorbehandlung).

Der Galvanisierungsprozess für verschiedene in CNC bearbeitete Metalle

Beim Galvanisieren wirkt das CNC-bearbeitete Teil als Kathode, zieht Metallionen aus der Lösung an und bildet eine gleichmäßige Schicht auf seiner Oberfläche. Dieser Prozess ermöglicht die Ablagerung verschiedener Metalle wie Nickel, Chrom, Zink, Gold und Silber, die jeweils unterschiedliche Eigenschaften bieten. Es ist ein Schlüsselprozess für Mehrmaterial-CNC-Projekte.

Steuerung der Schichtdicke bei elektroplattierten CNC-Bearbeitungsanwendungen

Die Schichtdicken beim Galvanisieren können von wenigen Mikrometern (z.B. dekoratives Chrom) bis zu Hunderten Mikrometern (z.B. Hartchrom für Verschleißanwendungen) reichen. Die Dicke wird durch die Stromdichte und die Plattierungszeit gesteuert. Für präzise CNC-Bearbeitung ist eine sorgfältige Kontrolle unerlässlich, um kritische Maße nicht zu verändern. Unsere Einrichtung in Shenzhen verwaltet diese Parameter sorgfältig.

Sicherstellung einer hervorragenden Haftung bei elektroplattierten CNC-Teilen

Die Haftung beim Galvanisieren hängt von der Oberflächenvorbereitung, Sauberkeit und der metallurgischen Kompatibilität zwischen Grundmaterial und plattiertem Metall ab. Mit der richtigen Vorbehandlung, die oft Reinigung, Ätzung und Aktivierung umfasst, bildet die abgelagerte Schicht eine starke mechanische und oft metallurgische Verbindung. Wir legen großen Wert auf eine sorgfältige Oberflächenvorbereitung für eine robuste Haftung.

Farb- und Oberflächenfinish-Varianten beim Galvanisieren für CNC-Komponenten

Galvanisieren bietet eine breite Palette an opaken metallischen Farben und Oberflächen, von glänzendem Chrom bis zu mattem Nickel, und sogar Edelmetallen wie Gold und Silber. Dies ermöglicht vielfältige ästhetische Anforderungen in der CNC-Bearbeitung. Die Wahl des Plattierungsmaterials bestimmt die Farbe und den Glanz des fertigen Teils.

Wichtige Vorteile und Nachteile des Galvanisierens für CNC-Bearbeitung

Galvanisieren bietet hervorragenden Korrosionsschutz, verbesserten Verschleißschutz, erhöhte elektrische Leitfähigkeit und eine breite Palette an Materialanwendungen. Es kann jedoch anfälliger für Wasserstoffversprödung bei hochfesten Stählen sein und erfordert eine sorgfältige Abfallentsorgung aufgrund der verwendeten Chemikalien. Die präzise Auswahl für CNC-bearbeitete Teile ist entscheidend.

#### Eigenschaften des Galvanisierens für CNC-Metallteile

| Eigenschaft | Beschreibung | Typischer Wert/Bereich |

|---|---|---|

| Anwendbare Metalle | Breites Spektrum (Stahl, Messing, Kupfer, Aluminium mit Vorbehandlung) | Ni, Cr, Zn, Au, Ag, Cu, Sn |

| Prozess | Elektrolytische Ablagerung einer Metallbeschichtung | Galvanische Beschichtung |

| Korrosionsbeständigkeit | Variiert je nach Metall (z.B. Zink: Gut; Chrom: Ausgezeichnet) | 24 bis > 1.000 Stunden Salzsprühnebel |

| Verschleißfestigkeit | Variiert je nach Metall (z.B. Hartchrom: Ausgezeichnet; Weiches Gold: Moderat) | Erhöhte Oberflächenhärte, Schmierfähigkeit |

| Dimensionaler Einfluss | Erhöht die Maße; typischerweise baut sich eine Schicht von 100% auf der Oberfläche auf | 0,0002 bis 0,004 Zoll (5 bis 100 µm+) |

| Elektrische Prop. | Leitfähig (variiert je nach Metall) | Verbessert die Leitfähigkeit oder bietet Abschirmung |

Direkter Vergleich: Anodisieren vs. Galvanisieren für CNC-Bearbeitungsprojekte

Wenn man sich mit einem CNC-Bearbeitungsprojekt beschäftigt, ist es entscheidend, die nuancierten Unterschiede zwischen Anodisieren und Galvanisieren zu verstehen. Unsere Erfahrung in Deutschland hat uns gelehrt, dass die optimale Wahl stark von den spezifischen Anwendungsanforderungen abhängt. Wir analysieren diese Schlüsselaspekte, um unsere Kunden zu beraten.

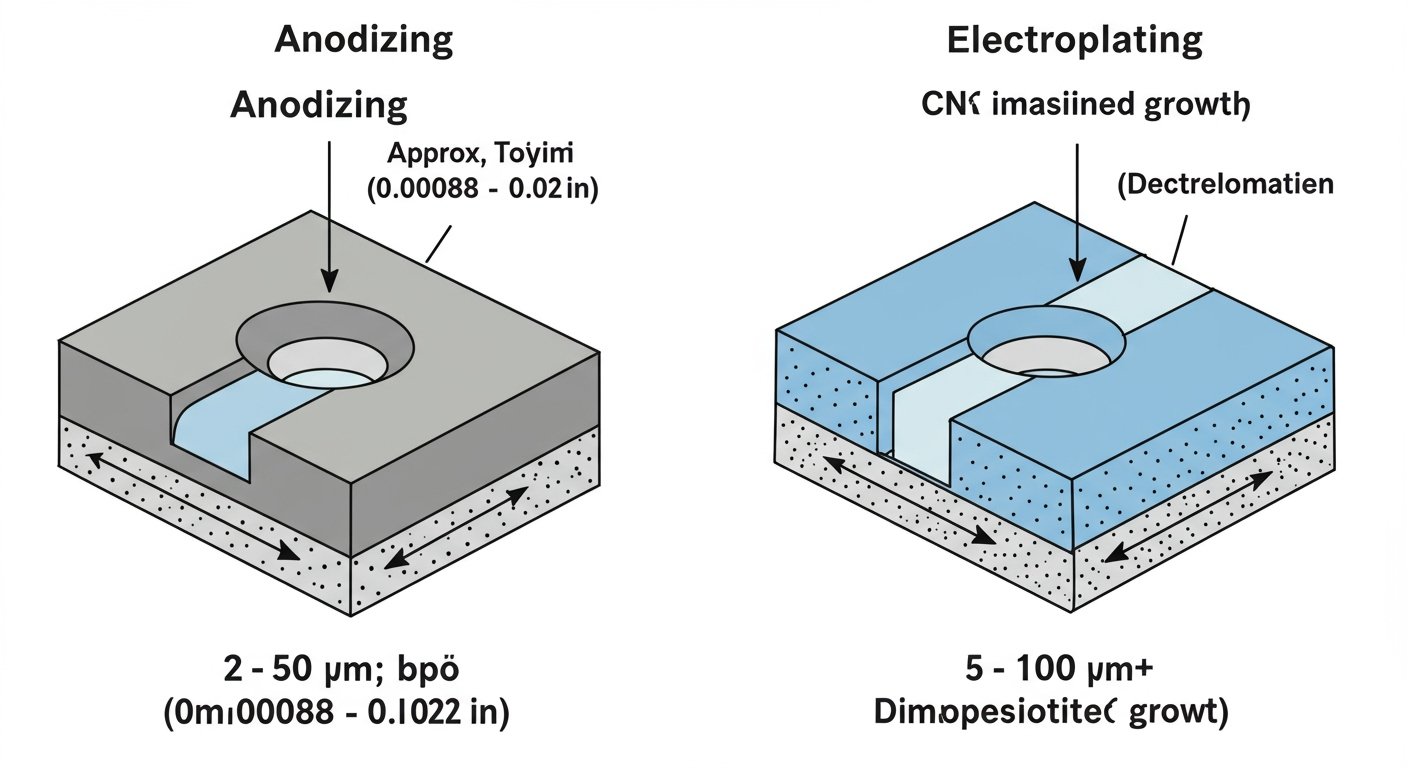

Vergleichende Analyse der Schichtdicke bei CNC-Bearbeitungsoberflächen

Anodisieren bildet eine Oxidschicht in und auf der Aluminiumoberfläche, wobei etwa die Hälfte der Dicke in das Bauteil wächst und die andere Hälfte nach außen. Galvanisieren fügt hingegen ausschließlich Material auf der Oberfläche hinzu. Dieser Unterschied ist entscheidend, um enge Toleranzen bei präziser CNC-Bearbeitung einzuhalten. Designer müssen diese dimensionalen Veränderungen berücksichtigen.

Vergleich der Schichtdicke bei CNC-bearbeiteten Komponenten (####)

| Merkmal | Anodisieren (Typ II/III) | Galvanisieren (Allgemein) |

|---|---|---|

| Mechanismus | Umwandlungsbeschichtung (wächst in und aus der Oberfläche heraus) | Additive Beschichtung (build-up auf der Oberfläche) |

| Typischer Bereich | 2 – 50 µm (0,00008 – 0,002 Zoll) | 5 – 100 µm+ (0,0002 – 0,004 Zoll+) |

| Auswirkung auf die Bauteilmaße | Ungefähr 50% an Dicke trägt zum dimensionalen Wachstum bei (z. B. 20µm fügt 10µm zum Radius hinzu) | 100% an Dicke trägt zum dimensionalen Wachstum bei (z. B. 20µm fügt 20µm zum Radius hinzu) |

| Präzisionskontrolle | Gut, besonders für Typ II | Gut, hängt vom Prozess und Plattierungsmaterial ab |

Bewertung der Haftungseigenschaften für robuste CNC-gefräste Teile

Die Haftung der Eloxierung ist grundsätzlich stark aufgrund der integralen Natur der Oxidschicht mit dem Grundaluminium. Galvanisieren basiert auf einer starken metallurgischen oder mechanischen Bindung, die stark von der rigorosen Oberflächenvorbereitung und der Kompatibilität der Metalle abhängt. Beide können bei korrekter Durchführung eine ausgezeichnete Haftung bieten, aber das Versagensmuster kann unterschiedlich sein.

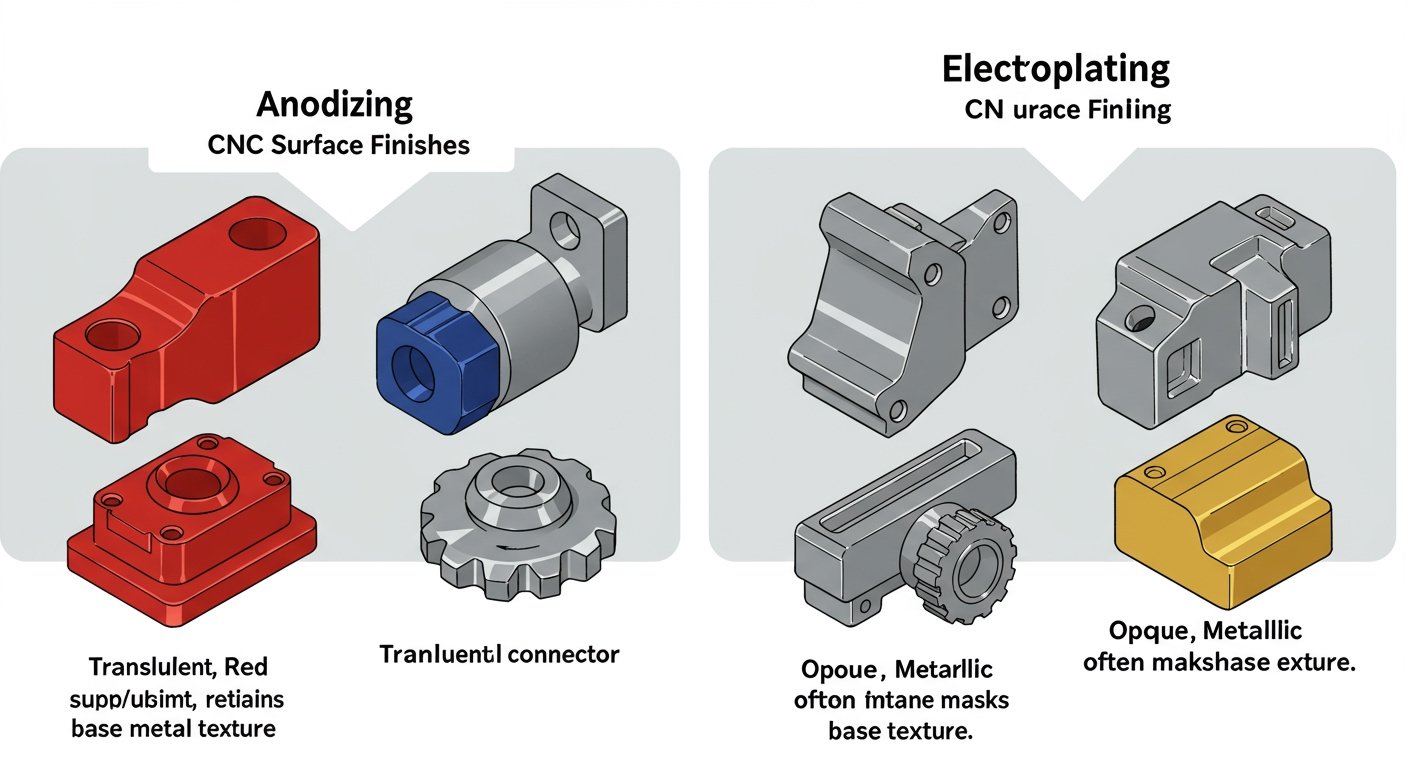

Navigation bei Farb- und Ästhetikentscheidungen für CNC-Komponenten

Eloxieren bietet translucent Farben, die den metallischen Glanz des Aluminiums durchscheinen lassen und eine ausgeprägte Ästhetik bieten. Galvanisieren sorgt für undurchsichtige metallische Oberflächen, die von hell und glänzend bis matt reichen, und kann das Aussehen teurerer Metalle nachahmen. Für dekorative CNC-Bearbeitung ist dieser Kontrast in der Ästhetik ein entscheidender Unterschied.

#### Farb- und Ästhetikentscheidungen für CNC-Oberflächenfinishs

| Merkmal | Anodisieren (Typ II/III) | Galvanisieren (Allgemein) |

|---|---|---|

| Farbtyp | Transluzent, färbt die poröse Oxidschicht | Undurchsichtig, metallisches Finish des aufgetragenen Metalls |

| Farbpalette | Begrenzt durch die Verfügbarkeit von Farbstoffen; Schwarz, Klar, Rot, Blau, Gold sind üblich | Breit, hängt vom Plattierungsmaterial ab (z. B. Nickel-Silber, Gold, Chrom) |

| Oberflächenfinish | Beibehaltung der Textur des Grundmetalls; kann matt oder glänzend sein | Kann hell, semi-glänzend, matt oder satiniert sein; maskiert oft die Grundtextur |

| UV-Beständigkeit | Gut für anorganische Farbstoffe und harte Eloxierung; organische Farbstoffe können verblassen | Im Allgemeinen sehr gut für metallische Beschichtungen |

| Konsistenz | Kann je nach Legierung und Geometrie variieren | Im Allgemeinen konsistent, kann aber bei komplexen Geometrien Abweichungen zeigen |

Korrosionsbeständigkeit und Haltbarkeit für CNC-gefräste Teile

Beide Prozesse verbessern die Korrosionsbeständigkeit, jedoch durch unterschiedliche Mechanismen. Das Anodisieren bildet eine passive Oxidschicht, während das Galvanisieren eine Barriere aus einem edleren oder opfernden Metall bietet. Für viele raue Umgebungen bietet Hartanodisierung auf Aluminium oder bestimmte galvanische Beschichtungen wie Nickel-Chrom auf Stahl bieten einen robusten Schutz für CNC-Komponenten.

Materialverträglichkeit bei CNC-Bearbeitung Oberflächenbehandlung

Anodisieren ist hauptsächlich für Aluminium geeignet. Das Galvanisieren ist jedoch mit einer viel breiteren Palette von Materialien kompatibel, einschließlich Stahl, Kupfer, Messing und sogar Kunststoffe (mit entsprechender Vorbehandlung). Dies macht das Galvanisieren vielseitiger für Projekte mit unterschiedlichen CNC-gefrästen Substraten.

Kostenimplikationen und Lieferzeiten bei Entscheidungen zur CNC-Finishierung

Die Kosten und die Lieferzeiten für beide Prozesse variieren je nach Bauteilgeometrie, Volumen, spezifizierter Dicke und erforderlicher Qualität. Im Allgemeinen ist das einfache Anodisieren für Aluminiumteile kostengünstiger. Spezialisierte galvanische Beschichtungen für komplexe Anwendungen oder Edelmetalle können jedoch höhere Kosten und längere Lieferzeiten verursachen. Unser Team in Shenzhen bietet detaillierte Angebote, um Transparenz zu gewährleisten.

Umweltbelastung von Anodisieren und Galvanisieren in der CNC-Produktion

Beide Prozesse verwenden Chemikalien, die eine verantwortungsvolle Abfallbehandlung erfordern. Moderne Anlagen halten strenge Umweltvorschriften ein und minimieren ihre Auswirkungen. Wir stellen sicher, dass unsere Finish-Partner die höchsten Standards einhalten, was unser Engagement für nachhaltige CNC-Bearbeitung widerspiegelt.

Praktische Anwendungen und Auswahlkriterien für Oberflächenbehandlungen bei CNC-Bearbeitung

Die endgültige Entscheidung zwischen Anodisieren und Galvanisieren für Ihre CNC-gefrästen Teile erfordert ein umfassendes Verständnis ihrer praktischen Anwendungen. Unser Ziel ist es, umsetzbare Leitlinien zu bieten, um die Leistung und Kosteneffizienz Ihres Produkts zu optimieren.

Wann Sie sich für Anodisieren bei Ihren CNC-Bearbeitungsanforderungen entscheiden sollten

Anodisieren ist die bevorzugte Wahl für CNC-gefräste Aluminiumteile, wenn Korrosionsbeständigkeit, Verschleißfestigkeit und eine dekorative, langlebige Oberfläche im Vordergrund stehen. Es ist ideal für Luft- und Raumfahrtkomponenten, architektonische Elemente, Verbraucher Elektronik Gehäuse und Automobilteile, bei denen Leichtbau und Festigkeit entscheidend sind. Die integrale Natur der Oxidschicht macht es sehr wünschenswert für Komponenten, die eine hervorragende Haftung erfordern.

Wann Galvanisieren bei anspruchsvollen CNC-gefrästen Komponenten überzeugt

Galvanisieren ist dann die beste Wahl, wenn Materialien außer Aluminium beschichtet werden sollen oder wenn bestimmte Eigenschaften wie hohe Härte (Hartchrome), verbesserte elektrische Leitfähigkeit (Gold, Silber) oder magnetische Eigenschaften (Nickel) erforderlich sind. Es wird häufig für Industriewerkzeuge, elektrische Anschlüsse, medizinische Instrumente und schwere Maschinenteile verwendet, die durch CNC-Bearbeitung hergestellt wurden. Seine Vielseitigkeit bei der Materialanwendung ist ein bedeutender Vorteil.

Ansprechen häufiger Qualitätsprobleme bei CNC-Bearbeitung Oberflächenfinishs

Häufige Qualitätsprobleme umfassen inkonsistente Filmdicke, schlechte Haftung, die zu Ablösung führt, sowie ungleichmäßige Farbe oder Oberflächenfehler. Um diese zu minimieren, implementieren wir strenge Qualitätskontrollen in jeder Phase, von der Oberflächenvorbereitung der CNC-gefertigten Teile bis zur Nachkontrolle. Unsere erfahrenen Techniker verstehen die Feinheiten jedes Prozesses.

Sicherstellung konstanter Qualität und termingerechter Lieferung bei CNC-Finishs

Zuverlässige Qualität und pünktliche Lieferung sind unverhandelbar. Bei ly-machining in Deutschland arbeiten wir mit zertifizierten Finish-Fabriken zusammen, die moderne Geräte verwenden und strenge Prozesskontrollen einhalten. Wir pflegen offene Kommunikationskanäle, um Erwartungen zu steuern und Probleme schnell zu lösen, damit Ihre CNC-Bearbeitungsprojekte im Zeitplan bleiben. Dieser proaktive Ansatz minimiert Verzögerungen und sorgt für optimale Ergebnisse.

Strategische Oberflächenfinish-Auswahl für optimale Ergebnisse bei CNC-Bearbeitung

Die Wahl zwischen Anodisierung und Galvanisierung ist eine strategische Entscheidung, die die Funktionalität, Ästhetik und Wirtschaftlichkeit Ihrer CNC-gefertigten Produkte maßgeblich beeinflusst. Es ist keine Einheitslösung. Meine Erfahrung unterstreicht die Bedeutung einer detaillierten Analyse der Anwendungsanforderungen, Materialeigenschaften und Umweltfaktoren.

Fundierte Entscheidungen für Ihre CNC-gefertigten Produkte treffen

Durch sorgfältige Bewertung der Filmdicke, Haftungsanforderungen und gewünschten ästhetischen Ergebnisse sowie Materialkompatibilität und Kosten können Sie eine informierte Entscheidung treffen. Unser Team bei ly-machining steht bereit, um Sie bei Ihren spezifischen CNC-Bearbeitungsprojekten zu beraten. Wir bieten Fachwissen, um Sie bei diesen komplexen Entscheidungen zu unterstützen und sicherzustellen, dass Ihre Teile die optimale Oberflächenbehandlung für ihren vorgesehenen Zweck erhalten.

Verwandte Fragen zu Oberflächenfinish bei CNC-Bearbeitung

Q1: Welches Finish bietet eine bessere Verschleißfestigkeit für hochbelastete CNC-gefertigte Teile?

Für hochbelastete CNC-gefertigte Aluminiumteile bietet Hartanodisierung (Typ III) in der Regel eine überlegene Verschleißfestigkeit aufgrund der deutlich dickeren und dichteren Oxidschicht. Für andere Grundmaterialien können spezielle Galvanisierungsoptionen wie Hartchrombeschichtung oder chemisch nickelbeschichtete Oberflächen außergewöhnliche Verschleißfestigkeit bieten, die oft die Anodisierung in Bezug auf Oberflächenhärte übertreffen. Die Wahl hängt stark vom Grundmaterial und der spezifischen Anwendung ab.

Q2: Können sowohl Anodisierung als auch Galvanisierung auf Edelstahl-CNC-Komponenten angewendet werden?

Nein, Anodisierung ist hauptsächlich für Aluminium und seine Legierungen geeignet. Edelstahl kann im traditionellen Sinne nicht anodisiert werden. Galvanisierung hingegen kann auf Edelstahl-CNC-Komponenten angewendet werden. Gängige Galvanisierungsoptionen für Edelstahl sind Nickelbeschichtung für Korrosionsbeständigkeit, Chrombeschichtung für eine harte, dekorative Oberfläche oder sogar Goldbeschichtung für elektrische Leitfähigkeit oder spezielle ästhetische Anforderungen. Eine richtige Oberflächenaktivierung von Edelstahl ist entscheidend für eine gute Haftung.

Q3: Wie stellt ly-machining die Qualitätskontrolle für Oberflächenfinishs bei komplexen CNC-Teilen sicher?

Bei ly-machining in Deutschland gewährleisten wir die Qualitätskontrolle für Oberflächenfinishs bei komplexen CNC-Teilen durch einen vielschichtigen Ansatz. Dieser umfasst: strenge Vorbehandlungsinspektionen, um sicherzustellen, dass die Oberfläche des CNC-gefertigten Teils für das Finish optimal ist; die Zusammenarbeit ausschließlich mit ISO-zertifizierten Finish-Fabriken, die modernste Geräte verwenden und strenge Prozessparameter einhalten; Durchführung von Nachkontrollen hinsichtlich Filmdicke (z.B. Wirbelstrom- oder Mikrometerprüfung), Haftung (z.B. Klebetest oder Kreuzhatch-Test) und optischer Erscheinung (z.B. Farbkonsistenz, Fehlerfreiheit). Wir setzen auch robuste Kommunikationsprotokolle mit unseren Finish-Partnern um, um Probleme proaktiv anzugehen und zu lösen, und garantieren so die höchste Qualität für unsere Kunden.