Aufdeckung des „Orange Peel“ bei CNC-Aluminium

Verhindert die gefürchtete „Orange Peel“-Struktur die Ästhetik und Leistung Ihrer CNC-bearbeiteten Aluminiumteile? Sie sind nicht allein. Dieser häufige Fehler plagt unzählige Hersteller, führt zu kostspieliger Nachbearbeitung, verzögerter Produktion und beeinträchtigter Produktintegrität. Aber was, wenn Sie die wahren Ursachen verstehen und sie für immer eliminieren könnten?

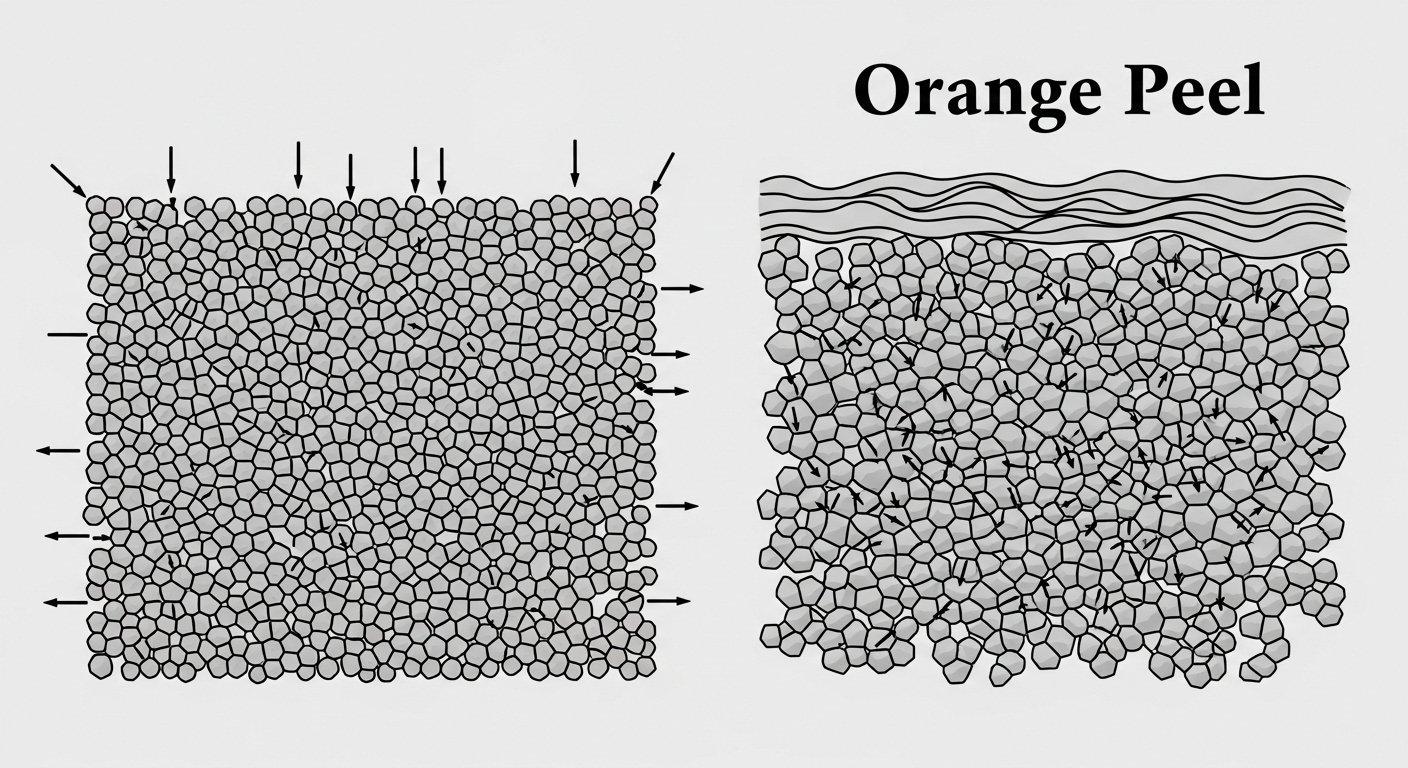

Orange Peel“-Struktur bei CNC-bearbeiteten Aluminium ist ein Oberflächenfehler, der durch eine punktierte, unebene Erscheinung gekennzeichnet ist, die der Haut einer Orange ähnelt. Er entsteht typischerweise durch Probleme im Zusammenhang mit Materialeigenschaften, Bearbeitungsparametern, Werkzeugauswahl oder Maschinendynamik. Die Behebung dieses Fehlers ist entscheidend für Teile, die hohe ästhetische Qualität oder präzise Maßgenauigkeit erfordern, wie sie in Luft- und Raumfahrt, medizinische Geräten und Robotik verwendet werden.

Was verursacht die Aluminium-„Orange Peel“-Struktur?

Das Verständnis der Ursachen von „Orange Peel“ ist der erste Schritt zur Prävention. Diese Struktur ist nicht nur ein kosmetischer Fehler; sie weist auf zugrunde liegende Materialverformungen oder unsachgemäße Spänebildung während des Bearbeitungsprozesses hin. Bei der CNC-Bearbeitung analysieren unsere Experten verschiedene beitragende Faktoren, um dieses Problem zu erkennen und zu beheben.

Materialeigenschaften und Legierungszusammensetzung

Aluminiumlegierungen, insbesondere solche mit bestimmten Zusammensetzungen oder Wärmebehandlungen, können von Natur aus anfällig für „Orange Peel“ sein. Die Mikrostruktur, einschließlich Korngröße und Gleichmäßigkeit, spielt eine bedeutende Rolle. Große, ungleichmäßige Korngrößen in bestimmten Legierungen können sich unter Werkzeugdruck inkonsistent verformen, was zu Oberflächenunregelmäßigkeiten führt.

Die Kaltverfestigungseigenschaften einer Legierung tragen ebenfalls dazu bei. Wenn das Material zu schnell vor der Schneidkante verhärtet, kann dies zu ungleichmäßigem Materialfluss und anschließend zu Oberflächenrauheit führen. Legierungen, die ohne Berücksichtigung der Bearbeitungseigenschaften ausgewählt werden, sind häufig betroffen.

Tabelle: Häufige Aluminiumlegierungen und Bearbeitbarkeit für Oberflächenfinish

| Legierungstyp | Typische Mikrostruktur | Bearbeitbarkeit für glattes Finish |

|---|---|---|

| 6061-T6 | Feine, einheitliche Körner | Gut |

| 7075-T6 | Etwas gröbere Körner | Gut, aber erfordert präzise Werkzeuge |

| 2024-T3/T4 | Feine, starke Ausscheidungen | Mäßig, Spansteuerung ist entscheidend |

| 5052-H32 | Rekristallisiert, einheitlich | Gut, weniger anfällig für Ablagerungen |

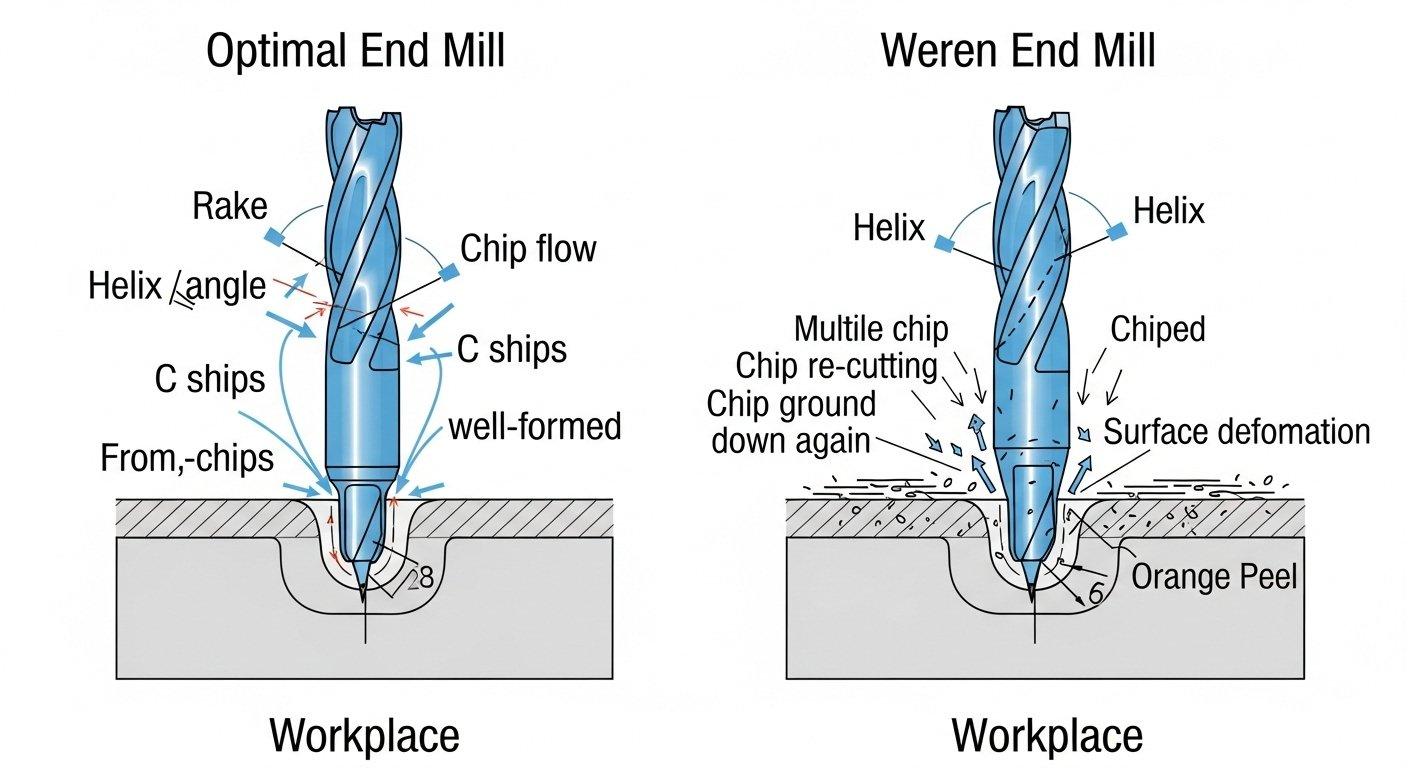

Falsche Werkzeuggeometrie und Verschleiß

Das Schneidwerkzeug ist die direkte Schnittstelle zum Material, wodurch seine Geometrie und sein Zustand von größter Bedeutung sind. Werkzeuge mit falschen Spanwinkel, Helixwinkeln oder Nasenradien können übermäßige Schnittkräfte oder schlechte Spanabfuhr verursachen. Dies führt zu Materialverschmierung, Abdrücken oder Nachschnitt von Spänen, was alles zur „Orange Peel“-Oberfläche beiträgt.

Werkzeugverschleiß, selbst geringfügig, beeinflusst die Oberflächenqualität drastisch. Eine stumpfe oder beschädigte Schneidkante erfordert mehr Kraft, um Material zu entfernen, was Reibung und Hitze erhöht. Dies kann zu plastischer Verformung der Aluminiumoberfläche führen, anstatt zu sauberem Scherenschnitt, was zu unerwünschter Textur führt.

Suboptimale Bearbeitungsparameter

Bearbeitungsparameter wie Drehzahl, Vorschub und Schnitttiefe müssen für jedes Material- und Werkzeugpaar sorgfältig optimiert werden. Ein zu hoher Vorschub kann die Schneidkante überfordern, was zu tieferen Schabspuren führt, die an „Orange Peel“ erinnern. Andererseits kann ein zu niedriger Vorschub übermäßige Reibung und Hitze verursachen, was zu Materialverschiebung führt.

Eine falsche Schnitttiefe kann ebenfalls problematisch sein. Wenn sie zu flach ist, greift sie möglicherweise nicht effektiv in die Schneidkante ein und verursacht Reibung statt Schnitt. Wenn sie für einen Endschnitt zu tief ist, kann sie Werkzeugverwindung und Vibrationen verursachen, was die Oberflächenqualität beeinträchtigt.

Tabelle: Einfluss der Bearbeitungsparameter auf die Oberflächenqualität

| Parameter | Zu niedrig | Optimal | Zu hoch |

|---|---|---|---|

| **Drehzahl** | Schlechte Spanabfuhr, Reibung | Sauberer Schnitt, reduzierte Hitze | Übermäßige Hitze, Werkzeugverschleiß |

| **Vorschub** | Übermäßige Reibung, Verschleppung | Konstante Spanbelastung, gute Oberfläche | Große Schabspuren, schlechte Oberfläche |

| **Schnitttiefe** | Reibung, ineffizient | Stabiler Schnitt, minimale Ablenkung | Werkzeugablenkung, Vibration |

Maschinensteifigkeit und Vibrationsprobleme

Die Stabilität der CNC-Maschine selbst ist grundlegend für die Erzielung hochwertiger Oberflächen. Jegliche Instabilität, wie z. B. lose Komponenten, verschlissene Lager oder unzureichende Maschinenmasse, kann während der Bearbeitung Vibrationen verursachen. Diese Vibrationen führen dazu, dass das Werkzeug relativ zum Werkstück schwingt, wodurch eine ungleichmäßige Schneidwirkung entsteht und das charakteristische „Orangenhaut“-Muster zurückbleibt.

Sogar die Vorrichtung und die Werkstückspannung können zu Vibrationen beitragen. Wenn das Teil nicht sicher gehalten wird, kann es unter Schnittkräften rattern, was sich direkt in Oberflächenfehlern niederschlägt. ly-machining’s hochmoderne 5-Achs Maschinen sind mit hoher Steifigkeit ausgelegt, um diese Probleme zu minimieren.

Thermische Effekte während des Schneidens

Die während der Bearbeitung erzeugte Wärme beeinflusst das Verhalten von Aluminium erheblich. Der hohe Wärmeausdehnungskoeffizient von Aluminium bedeutet, dass lokale Erwärmung dazu führen kann, dass sich das Material ungleichmäßig ausdehnt und zusammenzieht. Diese thermische Beanspruchung, insbesondere ohne ausreichende Kühlung, kann zu Eigenspannungen und Oberflächenunregelmäßigkeiten führen.

Unzureichende Kühlmittelzufuhr oder eine ineffektive Kühlmittelart können diese thermischen Effekte verstärken. Eine schlechte Späneabfuhr, die es Spänen ermöglicht, im Schneidbereich zu verweilen, erhöht ebenfalls die Wärmeansammlung und trägt sowohl zum Werkzeugverschleiß als auch zur Oberflächenverschlechterung bei.

Verhindern von „Orangenhaut“ bei der Aluminiumbearbeitung

Das Verhindern von „Orangenhaut“ erfordert einen ganzheitlichen Ansatz, der jeden Aspekt des Bearbeitungsprozesses berücksichtigt. Bei ly-machining sind unsere DFM-Berichte (Design for Manufacturability) und strengen Prozesskontrollen darauf ausgelegt, diese Defekte von vornherein zu beseitigen.

Auswahl der richtigen Aluminiumlegierung

Die Wahl einer Aluminiumlegierung mit einer feinen, gleichmäßigen Kornstruktur und guter Bearbeitbarkeit ist entscheidend für die Erzielung hochwertiger Oberflächen. Für kritische Anwendungen empfehlen wir häufig Legierungen wie 6061-T6 oder 7075-T6, die bei korrekter Verarbeitung ein ausgezeichnetes Gleichgewicht zwischen Festigkeit und Bearbeitbarkeit bieten. Unser technisches Team kann Sie bei der Auswahl des besten Materials für spezifische Anforderungen an die Oberflächenbeschaffenheit beraten.

Optimierung der Schneidwerkzeugkonstruktion

Die präzise Werkzeugauswahl ist von größter Bedeutung. Wir verwenden hochwertige, scharfe Hartmetallwerkzeuge mit spezifischen Geometrien, die für Aluminium optimiert sind, einschließlich hoher Spanwinkel für sauberes Scheren und polierter Spannuten für effiziente Späneabfuhr. Werkzeuge mit einem größeren Nasenradius werden häufig für Schlichtgänge verwendet, um die Welligkeitshöhe zu reduzieren und die Oberflächenrauheit zu verbessern.

Die regelmäßige Inspektion und der Austausch verschlissener Werkzeuge sind bei ly-machining Standard, um eine gleichbleibende Schneidleistung und Oberflächenintegrität zu gewährleisten. Unsere fortschrittliche Ausrüstung unterstützt eine breite Palette spezialisierter Werkzeuge.

Präzise Einstellung von Vorschub und Geschwindigkeit

Das Erreichen eines optimalen Gleichgewichts zwischen Spindeldrehzahl, Vorschubgeschwindigkeit und Schnitttiefe ist entscheidend. Für Schlichtgänge auf Aluminium werden im Allgemeinen höhere Spindeldrehzahlen in Kombination mit moderaten Vorschubgeschwindigkeiten und geringen Schnitttiefen bevorzugt. Dies erzeugt kleinere, besser handhabbare Späne und minimiert die Schnittkräfte, wodurch eine glattere Oberfläche gefördert wird.

Unsere Ingenieure entwickeln präzise Bearbeitungsstrategien für jedes Teil, wobei häufig Mehrdurchgangsverfahren eingesetzt werden, bei denen das Grobfräsen das Material in großem Umfang entfernt und die anschließenden Feinbearbeitungen sich ausschließlich auf die Erreichung der gewünschten Oberflächenqualität mit minimalem Materialabtrag konzentrieren.

Sicherung der Maschinestabilität und Dämpfung

Eine stabile Bearbeitungsumgebung ist unverzichtbar. Unsere große Flotte von über 80 CNC-Maschinen, einschließlich fortschrittlicher 5-Achs-Zentren, wird regelmäßig gewartet, um optimale Steifigkeit und Vibrationsdämpfung zu gewährleisten. Wir verwenden auch robuste Spannlösungen, um Werkstücke sicher zu halten und während hochpräziser Operationen Klappern und Bewegungen zu verhindern.

Die inhärente Stabilität unserer schweren Maschinen und unsere Expertise in fortschrittlichen Spanntechniken reduzieren das Risiko von vibrationsbedingtem „Orange Peel“ erheblich.

Effektives Kühlschmierstoff- und Späne-Management

Die richtige Anwendung von Kühlschmierstoffen ist entscheidend für die Temperaturkontrolle, die Schmierung des Schnitts und die effiziente Späneentfernung. Wir verwenden Hochleistungskühlschmierstoffe und präzise Zuführungssysteme, um die Schneidzone kühl und frei zu halten. Dies verhindert das Nachschneiden von Spänen und minimiert thermische Ausdehnungseffekte auf das Werkstück.

Effektives Späne-Management, einschließlich geeigneter Spanbrecher und Entfernungsstrategien, sorgt dafür, dass Späne schnell aus der Schneidzone entfernt werden, um Hitzeaufbau und potenzielle Schäden an der fertigen Oberfläche zu verhindern.

Fortschrittliche Strategien für eine überlegene Oberflächenqualität

Neben grundlegenden Techniken setzt die ly-Bearbeitung fortschrittliche Strategien ein, um eine überlegene Oberflächenqualität bei allen Aluminium-CNC-Teilen zu gewährleisten, die den anspruchsvollsten Spezifikationen entsprechen.

Hochgeschwindigkeitsbearbeitungstechniken

Hochgeschwindigkeitsbearbeitung (HSM) ist besonders effektiv bei Aluminium. Durch die Nutzung hoher Spindeldrehzahlen und leichter Schnitttiefen bei optimierten Vorschubraten kann HSM die Schnittkräfte reduzieren, die Hitzeentwicklung minimieren und die Oberflächenintegrität verbessern. Dieser Ansatz führt zu außergewöhnlich glatten Oberflächen mit minimalen „Orange Peel“-Defekten.

Unsere fortschrittlichen CNC-Zentren sind für HSM ausgestattet, sodass wir liefern können schnelles Prototyping und Hochvolumenproduktion mit durchgehend überlegenen Oberflächenqualitäten.

Spezialisierte Oberflächenfinish-Werkzeuge

Für ultra-glatte Oberflächen integrieren wir spezielle Werkzeuge wie Diamantspitzenfräser oder keramische Werkzeuge, die für feine Finish-Überarbeitungen entwickelt wurden. Diese Werkzeuge besitzen außergewöhnliche Härte und Schneidkantenhaltbarkeit, was eine äußerst präzise Materialentfernung und spiegelähnliche Oberflächenqualitäten bei Aluminium ermöglicht.

Wir verwenden auch Polierwerkzeuge oder Rollfinish-Techniken, wo es angebracht ist, die die Oberfläche mechanisch glätten können, ohne zusätzliches Material zu entfernen.

Nachbearbeitungsbehandlungen für Perfektion

Während unser Hauptziel darin besteht, die gewünschte Oberflächenqualität direkt aus der Maschine zu erzielen, profitieren einige Anwendungen von Nachbearbeitungen. Diese können Vibrationsfinish, Polieren oder Eloxieren umfassen. Das Eloxieren erhöht nicht nur die Korrosionsbeständigkeit und Farbvielfalt, sondern kann auch kleine Oberflächenfehler kaschieren und ein einheitliches, hochwertiges Erscheinungsbild bieten.

Unser Komplettservice umfasst diese Finish-Fähigkeiten und sorgt für eine vollständige Lösung vom Rohmaterial bis zum Endprodukt.

Strenge Qualitätskontrollprotokolle

Qualität ist bei ly-machining unverhandelbar. Unser vollständiges Qualitätskontrollsystem, zertifiziert nach ISO9001 und IATF1649, umfasst sorgfältige Inspektionen in jeder Phase. Für die Oberflächenbearbeitung verwenden wir fortschrittliche Messtechnologien, einschließlich Oberflächenrauheitsprüfer (Profilometer) und optischen Vergleicher, um die Oberflächenstruktur quantitativ zu bewerten und mit genauen Spezifikationen zu verifizieren.

Jedes Teil durchläuft eine umfassende Inspektion, um sicherzustellen, dass es sowohl den dimensionalen Genauigkeits- als auch den Oberflächenfinish-Anforderungen entspricht, sodass keine „Orange Peel“-Defekte unsere Anlage verlassen.

Partnerschaft für makellose Aluminiumteile

Die Wahl des richtigen Fertigungspartners ist entscheidend, um konsistente, hochwertige Aluminium-CNC-Teile ohne frustrierende Defekte wie „Orange Peel“ zu erzielen. Als Herstellerquelle mit Sitz in Deutschland bietet ly-machining unvergleichliche Expertise und Zuverlässigkeit.

Unsere tiefgehende technische Expertise in Aluminium

Mit jahrelanger Erfahrung und einem Team hochqualifizierter Ingenieure verfügt ly-machining über fundiertes technisches Wissen in der Aluminiumbearbeitung. Wir stellen DFM-Berichte bereit, die wertvolle Einblicke vom Design bis zur Optimierung der Herstellbarkeit bieten und eine überlegene Oberflächenqualität gewährleisten. Unsere Expertise erstreckt sich auf komplexe Strukturen und spezielle Materialhandhabung.

Wir sind in der Lage, potenzielle „Orange Peel“-Risiken frühzeitig zu erkennen und präventive Maßnahmen zu ergreifen, die auf Ihre spezifische Legierung, Ihr Design und Ihre Anwendung zugeschnitten sind.

Qualitätssicherung des Herstellers

Als direkter Hersteller, nicht als Handelsunternehmen, kontrollieren wir jeden Aspekt der Produktion. Diese vollständige Kontrolle, kombiniert mit unseren Zertifizierungen nach ISO9001 und IATF1649, garantiert eine gleichbleibend hohe Qualität. Unser strenges Qualitätsmanagementsystem stellt sicher, dass jedes Aluminiumteil, das wir produzieren, den höchsten Standards entspricht und frei von Defekten wie „Orange Peel“ ist.

Sie profitieren von direkter Kommunikation mit unseren Fertigungsexperten, was transparente Prozesse und zuverlässige Ergebnisse aus unserer Anlage in Deutschland gewährleistet.

Transparente Preisgestaltung für erstklassige Ergebnisse

Wir glauben daran, außergewöhnlichen Wert durch überlegene Qualität und Effizienz zu bieten, unterstützt durch transparente, werkseitige Direktpreise. Unser Ziel ist es, leistungsstarke, fehlerfreie Aluminiumteile zu liefern, die Ihre Gesamtkosten durch Eliminierung von Nacharbeit und schnellere Markteinführung senken.

Unser Wertangebot konzentriert sich auf langfristige Partnerschaften, die auf Vertrauen und konsequenter Lieferung hochwertiger bearbeiteter Komponenten basieren.

Kollaboratives Design für die Herstellbarkeit

Unser Rundum-Service reicht von der ersten Designbewertung bis zur finalen Lieferung. Wir fördern kollaboratives Design for Manufacturability (DFM), um Ihre Teile-Designs zu verfeinern, die Materialauswahl zu optimieren und die effizientesten und effektivsten Bearbeitungsstrategien zu entwickeln. Dieser proaktive Ansatz verhindert Probleme wie „Orange Peel“, bevor sie entstehen.

Ob Sie schnelle Prototypen mit unserem 24-Stunden-Service benötigen oder eine Hochvolumenproduktion ohne Mindestbestellmenge – unser Team ist bereit, Ihre Vision in fehlerfreie physische Produkte umzusetzen.

Artikelzusammenfassung:

„Orange Peel“-Textur auf CNC-Aluminiumteilen ist ein häufig auftretender Fehler, der durch Materialeigenschaften, Werkzeugprobleme, Bearbeitungsparameter, Maschinensteifigkeit und thermische Effekte verursacht wird. Die Vermeidung erfordert einen ganzheitlichen Ansatz, einschließlich sorgfältiger Legierungswahl, optimierter Werkzeuge, präziser Parameterkontrolle, stabiler Maschinenumgebungen und effektives Kühlschmiermittelmanagement.

ly-machining bietet fortschrittliche Strategien, tiefgehende technische Expertise und strenge Qualitätskontrollen als Herstellerquelle, um durchgehend überlegene, fehlerfreie Aluminium-Oberflächenfinishs für anspruchsvolle Branchen zu gewährleisten.

FAQ-Bereich:

Q1: Was sind die wichtigsten Faktoren zur Vermeidung von „Orange Peel“ bei Aluminium-CNC-Teilen?

A1: Die wichtigsten kritischen Faktoren sind eine Kombination aus Materialauswahl, Werkzeuggeometrie und optimierten Bearbeitungsparametern. Die Wahl einer Aluminiumlegierung mit einer feinen, gleichmäßigen Kornstruktur, die Verwendung scharfer Werkzeuge mit geeigneten Span- und Helixwinkeln für Aluminium sowie die präzise Abstimmung von Spindeldrehzahl, Vorschub und Schnitttiefe für Feinbearbeitungen sind von größter Bedeutung. Die Sicherstellung der Steifigkeit der Maschine und ein effektives Spänemanagement sind ebenfalls entscheidend.

Q2: Wie stellt ly-machining eine durchgehend hochwertige Oberflächenqualität bei Aluminium, insbesondere bei komplexen Teilen, sicher?

A2: Bei ly-machining verfolgen wir einen vielschichtigen Ansatz. Dazu gehört die Bereitstellung von DFM-Berichten zur Optimierung des Designs, der Einsatz einer großen Flotte hochpräziser 5-Achs-CNC-Maschinen für Stabilität sowie der Einsatz spezieller Werkzeuge und Hochgeschwindigkeitsbearbeitungstechniken.

Unsere vollständige Qualitätskontrolle, ISO9001- und IATF1649-Zertifizierungen sowie fortschrittliche Messtechnologien garantieren, dass selbst komplexe Aluminiumteile strenge Oberflächenfinish-Anforderungen erfüllen.

Q3: Kann „Orange Peel“ vollständig eliminiert werden, oder ist eine gewisse Oberflächenstruktur in der CNC-Aluminiumbearbeitung unvermeidlich?

A3: Mit dem richtigen Fachwissen, der geeigneten Ausrüstung und Prozesskontrolle kann „Orange Peel“ in der CNC-Aluminiumbearbeitung, insbesondere bei kritischen Anwendungen, nahezu eliminiert werden. Obwohl keine Oberfläche auf mikroskopischer Ebene vollkommen glatt ist, ist es durchaus möglich, eine Oberflächenqualität zu erreichen, bei der „Orange Peel“ optisch nicht sichtbar ist und die vorgegebenen Rauheitswerte (z.B. Ra, Rz) erfüllt werden.

Unser Ziel bei ly-machining ist es, Oberflächen zu liefern, die Ihren genauen ästhetischen und funktionalen Anforderungen entsprechen oder diese übertreffen.

Bereit, durchgehend überlegene Oberflächenfinishs für Ihre Aluminium-CNC-Teile zu erzielen, frei von „Orange Peel“-Defekten? Nutzen Sie unser tiefgehendes technisches Fachwissen und fortschrittliche Fertigungskapazitäten.

Kontaktieren Sie noch heute unser Engineering-Team für eine kostenlose Beratung oder fordern Sie ein präzises Angebot an, das auf die einzigartigen Anforderungen Ihres Projekts zugeschnitten ist. Lassen Sie uns Ihre Designs in fehlerfreie, hochwertige Komponenten verwandeln.