Verstehen der Qualitätsstandards für aluminiumgefertigte CNC-Teile

Uneinheitliche Qualitätsstandards für aluminiumgefertigte CNC-Teile können Projektzeitpläne, Budgets und den Ruf erheblich beeinträchtigen. Hersteller kämpfen oft mit Nacharbeit, Ausschuss und Projektverzögerungen, wenn Komponenten die genauen Spezifikationen nicht erfüllen. Die Suche nach einem zuverlässigen Partner, der strenge Qualitätsmaßstäbe versteht und konsequent einhält, ist entscheidend für den Projekterfolg.

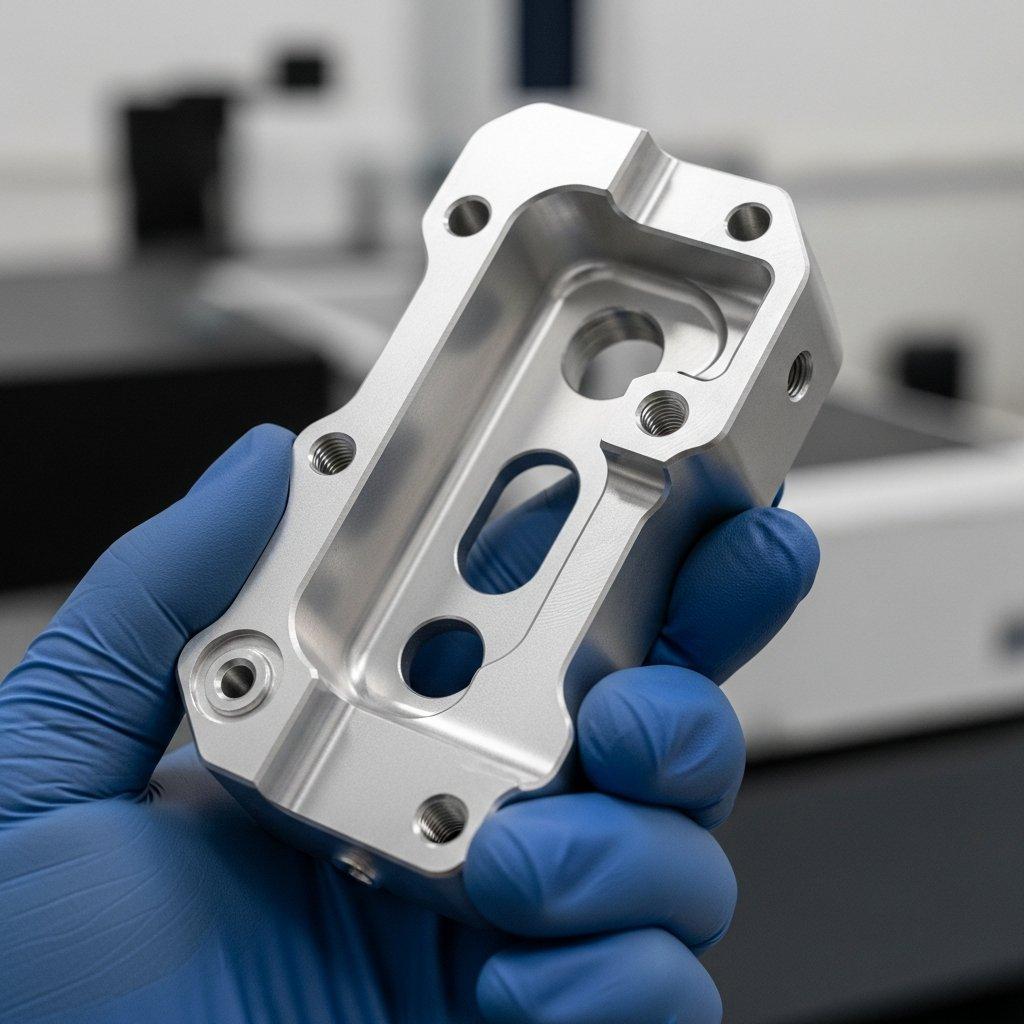

Sicherstellung unverminderter Qualität in Aluminium CNC-gefertigten Teilen erfordert eine strenge Einhaltung von Maßtoleranzen, Oberflächenfinish-Spezifikationen und Materialintegritätsprotokollen. Führende Hersteller verwenden fortschrittliche Inspektionstechniken und Prozesskontrollen, um präzise, zuverlässige Komponenten zu liefern, die den anspruchsvollsten Branchenstandards entsprechen und den Projekterfolg sichern.

Warum Qualitätsstandards für Aluminium-CNC-Teile wichtig sind

Die Qualität der aluminiumgefertigten CNC-Teile beeinflusst direkt die Leistung und Langlebigkeit des Endprodukts. Minderwertige Komponenten können zu vorzeitigem Versagen, Betriebseffizienzverlusten und kostspieligen Rückrufen führen, was den Ruf der Marke und das Kundenvertrauen untergräbt. Die Einhaltung strenger Qualitätsstandards mindert diese Risiken effektiv.

Schlechte Qualitätsteile, selbst mit kleinen Abweichungen, können Montageprobleme und Interoperabilitätsprobleme in komplexen Systemen verursachen. Dies erfordert umfangreiche Nacharbeit oder vollständigen Austausch, was erhebliche finanzielle Strafen und Projektverzögerungen für Kunden bedeutet.

Auswirkungen auf Leistung und Produktlebensdauer

Die einzigartigen Eigenschaften von Aluminium, wie sein hohes Festigkeits-Gewichts-Verhältnis und Korrosionsbeständigkeit, werden nur dann voll genutzt, wenn Teile nach genauen Standards gefertigt werden. Abweichungen können diese inhärenten Vorteile beeinträchtigen und die strukturelle Integrität sowie die erwartete Lebensdauer des Teils beeinträchtigen.

Kritische Anwendungen, wie sie in der Luft- und Raumfahrt oder medizinische Geräten vorkommen, erfordern null Fehler. Hier kann ein Bauteilversagen aufgrund unzureichender Qualität katastrophale Folgen haben, weshalb eine strenge Qualitätskontrolle während des gesamten Herstellungsprozesses absolut notwendig ist.

Kostenimplikationen minderwertiger Teile

Die finanziellen Folgen minderwertiger aluminiumgefertigter CNC-Teile gehen weit über die ursprünglichen Herstellungskosten hinaus. Sie umfassen Ausgaben für Nachbearbeitung, zusätzliche Inspektionen und die Entsorgung von Ausschuss. Stillstände in der Montage durch fehlerhafte Komponenten verursachen ebenfalls erhebliche indirekte Kosten.

Kunden sehen sich erhöhten Betriebskosten, Garantieansprüchen und potenziellen Rechtsstreitigkeiten gegenüber, die durch Produktfehler aufgrund unzuverlässiger Teile verursacht werden. Die Zusammenarbeit mit einem Hersteller, der Qualität von Anfang an priorisiert, ist eine strategische Investition, die langfristige Einsparungen und Zuverlässigkeit bringt.

Wichtige Maßtoleranzen für aluminiumgefertigte CNC-Teile

Die Erreichung der erforderlichen Maßgenauigkeit ist grundlegend für die Funktionalität und Passgenauigkeit von Aluminium-CNC-Komponenten. Diese Toleranzen definieren die zulässigen Abweichungen von den Nennmaßen eines Teils und gewährleisten, dass Komponenten korrekt zusammenpassen und wie vorgesehen funktionieren.

Präzisionsbearbeitung basiert auf fortschrittlicher Ausrüstung und geschulten Technikern, um diese engen Toleranzen einzuhalten. Eine kontinuierliche Kalibrierung und Umweltkontrollen innerhalb der Fertigungsstätte sind entscheidend, um thermische Ausdehnung oder Kontraktion zu verhindern, die die Maße der Teile beeinflussen könnten.

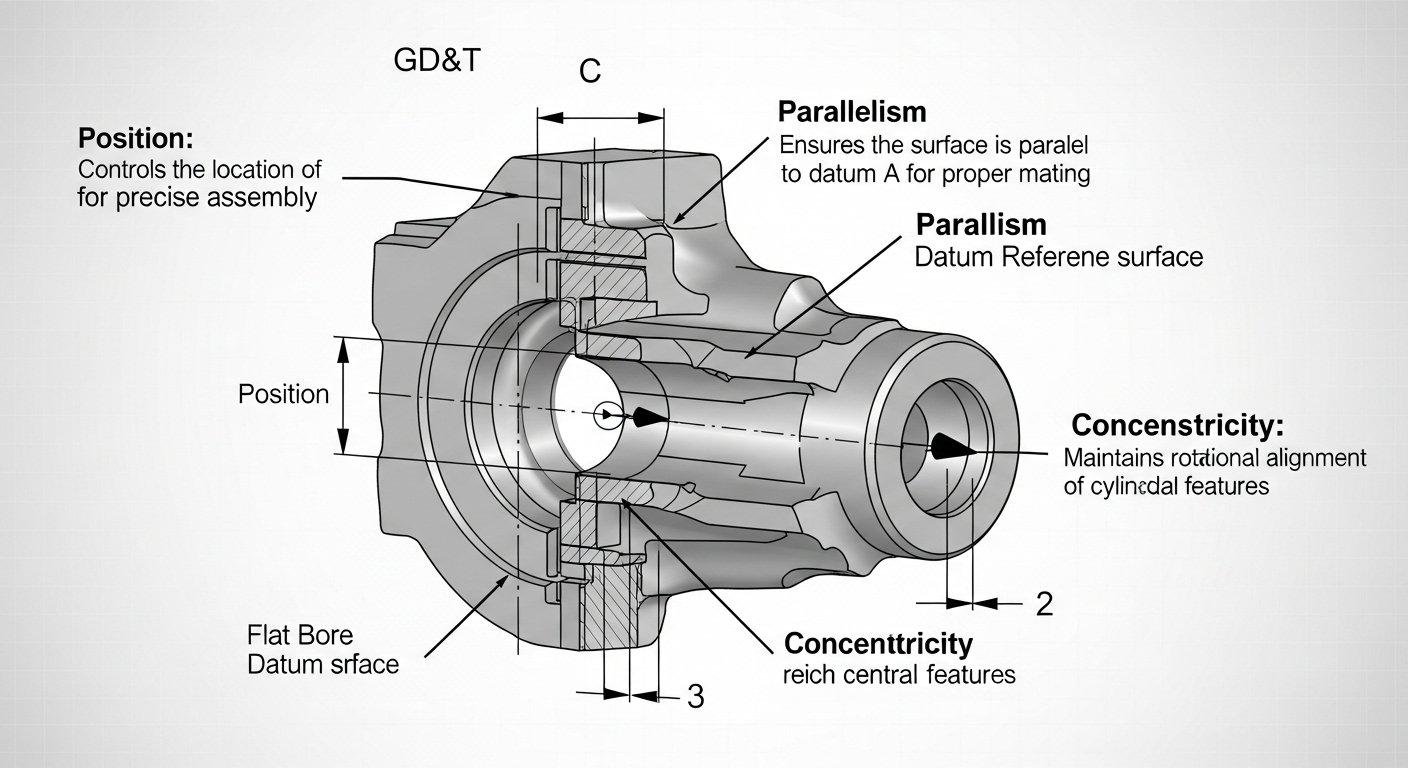

Geometrische Tolerierung und Passung (GD&T)

Geometrische Tolerierung und Passung (GD&T) ist eine symbolische Sprache, die auf technischen Zeichnungen verwendet wird, um die Nenngeometrie eines Bauteils und seine zulässigen Abweichungen zu definieren. Sie gibt nicht nur die Größe an, sondern auch Form-, Orientierung- und Lage toleranzen für kritische Merkmale.

GD&T ist unverzichtbar für Aluminiumteile, die in Baugruppen verwendet werden, bei denen eine exakte Passung und Austauschbarkeit von größter Bedeutung sind. Es stellt sicher, dass Komponenten aus verschiedenen Produktionschargen stets die funktionalen Anforderungen erfüllen, unabhängig von geringfügigen Fertigungstoleranzen.

Tabelle: Häufige GD&T-Symbole und ihre Funktion

| GD&T-Symbol | Merkmalsteuerung | Beschreibung |

|---|---|---|

| ◎ | Position | Lage eines Merkmals relativ zu seiner wahren theoretischen Position. |

| ⌖ | Konzentrizität | Wie zentriert Merkmale relativ zu einer Achse sind. |

| // | Parallelität | Wie parallel eine Oberfläche oder Achse zu einem Bezugspunkt ist. |

| ⊥ | Rechtwinkligkeit | Wie rechtwinklig eine Oberfläche oder Achse zu einem Bezugspunkt ist. |

| ⌽ | Planparallelität | Wie eben eine Oberfläche ist. |

Präzise Maßgenauigkeit bei Aluminium erreichen

Die relativ weiche Natur von Aluminium und der hohe thermische Ausdehnungskoeffizient stellen besondere Herausforderungen bei der Einhaltung enger Maßtoleranzen dar. Sorgfältige Werkzeugauswahl, Vorschubgeschwindigkeiten und Kühlschmierstoffstrategien sind entscheidend, um Materialverformungen zu vermeiden und die gewünschte Genauigkeit zu erreichen.

Erfahrene Zerspanungsmechaniker wissen, wie sie Materialeigenschaften und Werkzeugverformung ausgleichen können. Zudem minimiert der Einsatz klimatisierter Fertigungsumgebungen die Auswirkungen von Temperaturschwankungen auf die Bauteilmaße und sorgt so für gleichbleibliche Präzision.

Oberflächenfinish-Qualitätsstandards für Aluminium-CNC-Teile

Das Oberflächenfinish eines Aluminium-CNC-Teils ist entscheidend, nicht nur für die Ästhetik, sondern auch für die funktionale Leistung, einschließlich Verschleißfestigkeit, Ermüdungslebensdauer und Dichtfähigkeit. Spezifische Anwendungen erfordern unterschiedliche Oberflächenrauheitsgrade.

Das Erreichen des gewünschten Oberflächenfinishs erfordert eine sorgfältige Steuerung der Bearbeitungsparameter, wie Werkzeuggeometrie, Schnittgeschwindigkeit und Vorschub. Nachbearbeitungen spielen ebenfalls eine wichtige Rolle bei der Verfeinerung der Oberfläche.

Ra, Rz und Spezifikationen für Oberflächenrauheit

Oberflächenrauheit wird quantitativ mit Parametern wie Ra (arithmetischer Durchschnittswert der Rauheit) und Rz (mittlere Spitz-zu-Tal-Höhe) gemessen. Ra liefert einen Gesamtmittelwert, während Rz die extremen Variationen im Oberflächenprofil hervorhebt.

Verschiedene Anwendungen erfordern unterschiedliche Oberflächenrauheitswerte. Zum Beispiel benötigen Passflächen möglicherweise eine sehr glatte Oberfläche, um Reibung zu reduzieren, während Teile für die Lackierung eine etwas rauere Textur für eine bessere Haftung benötigen.

Tabelle: Häufige Spezifikationen für Oberflächenfinish

| Parameter | Beschreibung | Typische Anwendung |

|---|---|---|

| Ra (µm) | Arithmetischer Durchschnittswert der Rauheit | Allzweck, die gebräuchlichste Spezifikation. |

| Rz (µm) | Mittlere Spitz-zu-Tal-Höhe | Zeigt Extreme an, nützlich für Dichtflächen. |

| Ry (µm) | Maximale Spitz-zu-Tal-Höhe | Entscheidend für stark beanspruchte oder verschleißanfällige Teile. |

| RMS | Root Mean Square Rauheit | Ähnlich wie Ra, wird in bestimmten Branchen verwendet. |

Rolle der Nachbearbeitung bei der Oberflächenqualität

Neben dem Bearbeitungsprozess können verschiedene Nachbearbeitungsverfahren die Oberflächenqualität von Aluminiumteilen erheblich verbessern. Dazu gehören Prozesse wie Vibrationsfinish, Kugelstrahlen, Polieren und Eloxieren.

Das Eloxieren bietet beispielsweise nicht nur eine schützende, korrosionsbeständige Schicht, sondern auch ein langlebiges, ästhetisch ansprechendes Finish. Dieser Prozess kann die Oberflächenstruktur weiter verfeinern und die Verschleißfestigkeit für kritische Aluminiumkomponenten verbessern.

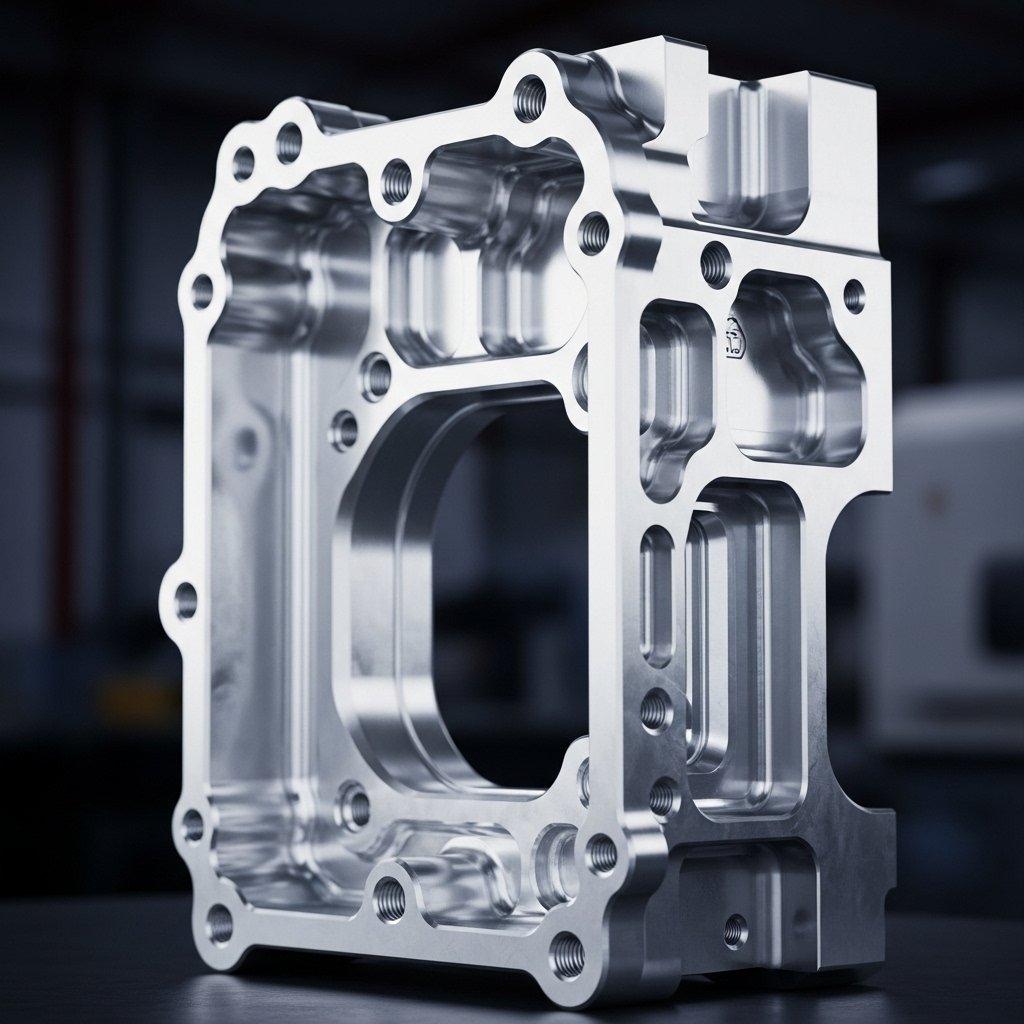

Materialqualität und Integrität von Aluminium-CNC-Komponenten

Die Integrität des rohen Aluminiummaterials ist ebenso entscheidend wie der Bearbeitungsprozess selbst. Der Einsatz von zertifiziertem, hochwertigem Aluminium stellt sicher, dass das Endteil die beabsichtigten mechanischen Eigenschaften, die chemische Zusammensetzung und die strukturelle Stabilität aufweist.

Jegliche interne Defekte oder Inkonsistenzen im Rohmaterial können zu unvorhersehbarem Verhalten des Teils unter Belastung führen, was die Sicherheit und Leistung beeinträchtigt. Materialrückverfolgbarkeit und strenge Wareneingangskontrollen sind für hochwertige Anwendungen unverzichtbar.

Legierungswahl und Zertifizierung für Aluminiumteile

Die Auswahl der richtigen Aluminiumlegierung ist entscheidend, da jede Legierung eine einzigartige Balance aus Festigkeit, Bearbeitbarkeit, Korrosionsbeständigkeit und Gewicht bietet. Gängige Legierungen wie 6061, 7075 und 2024 werden basierend auf spezifischen Anwendungsanforderungen ausgewählt.

Materialzertifikate, wie ein Mill Test Report (MTR), bestätigen die chemische Zusammensetzung und die mechanischen Eigenschaften der Legierung. Diese Zertifikate gewährleisten die Rückverfolgbarkeit vom ursprünglichen Werk und versichern die Kunden über die Echtheit und Qualität des Materials.

Tabelle: Gängige Aluminiumlegierungen für CNC-Bearbeitung

| Legierungstyp | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|

| 6061 | Gute Festigkeit, Schweißbarkeit, Korrosionsbeständigkeit | Allgemeine Zwecke, Strukturteile, Automobil. |

| 7075 | Hohe Festigkeit (Luft- und Raumfahrtqualität), gute Ermüdungsbeständigkeit | Luft- und Raumfahrt, Verteidigung, Hochbelastete Komponenten. |

| 2024 | Hohes Festigkeits-Gewichts-Verhältnis, gute Bearbeitbarkeit | Flugzeugstrukturen, Befestigungselemente, Militär. |

| 5052 | Ausgezeichnete Korrosionsbeständigkeit (insbesondere Salzwasser), Formbarkeit | Marin, Elektronik Gehäuse. |

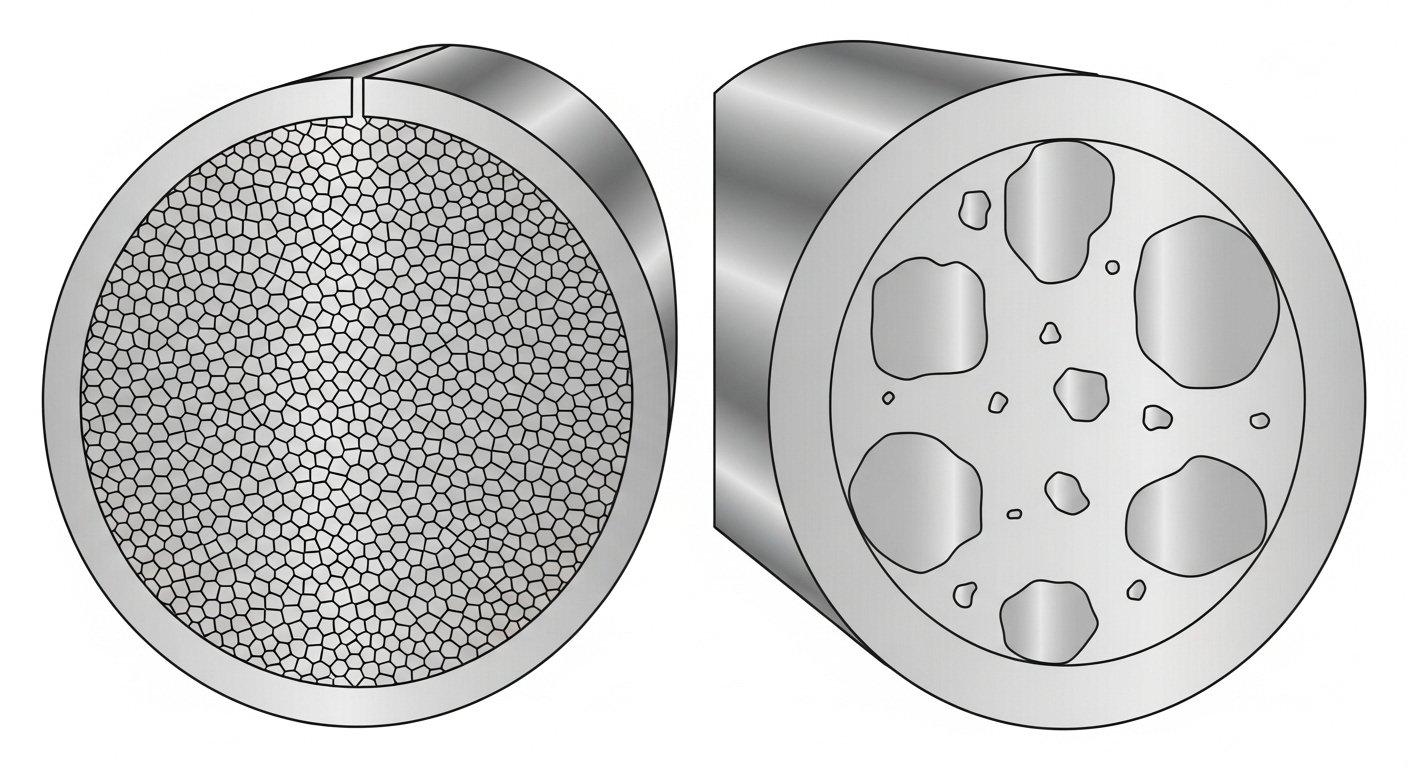

Sicherung der inneren Materialhomogenität und -festigkeit

Über die Oberflächenmerkmale hinaus ist die innere Homogenität des Aluminiummaterials entscheidend. Prozesse wie Ultraschallprüfung können innere Hohlräume, Risse oder Einschlüsse erkennen, die äußerlich nicht sichtbar sind, aber zu Bauteilversagen unter Belastung führen könnten.

Die richtige Wärmebehandlung von Aluminiumlegierungen verfeinert deren Kornstruktur und verbessert die mechanische Festigkeit und Härte. Die Kontrolle dieser Prozesse stellt sicher, dass das Material konstant den technischen Spezifikationen für Festigkeit und Haltbarkeit entspricht.

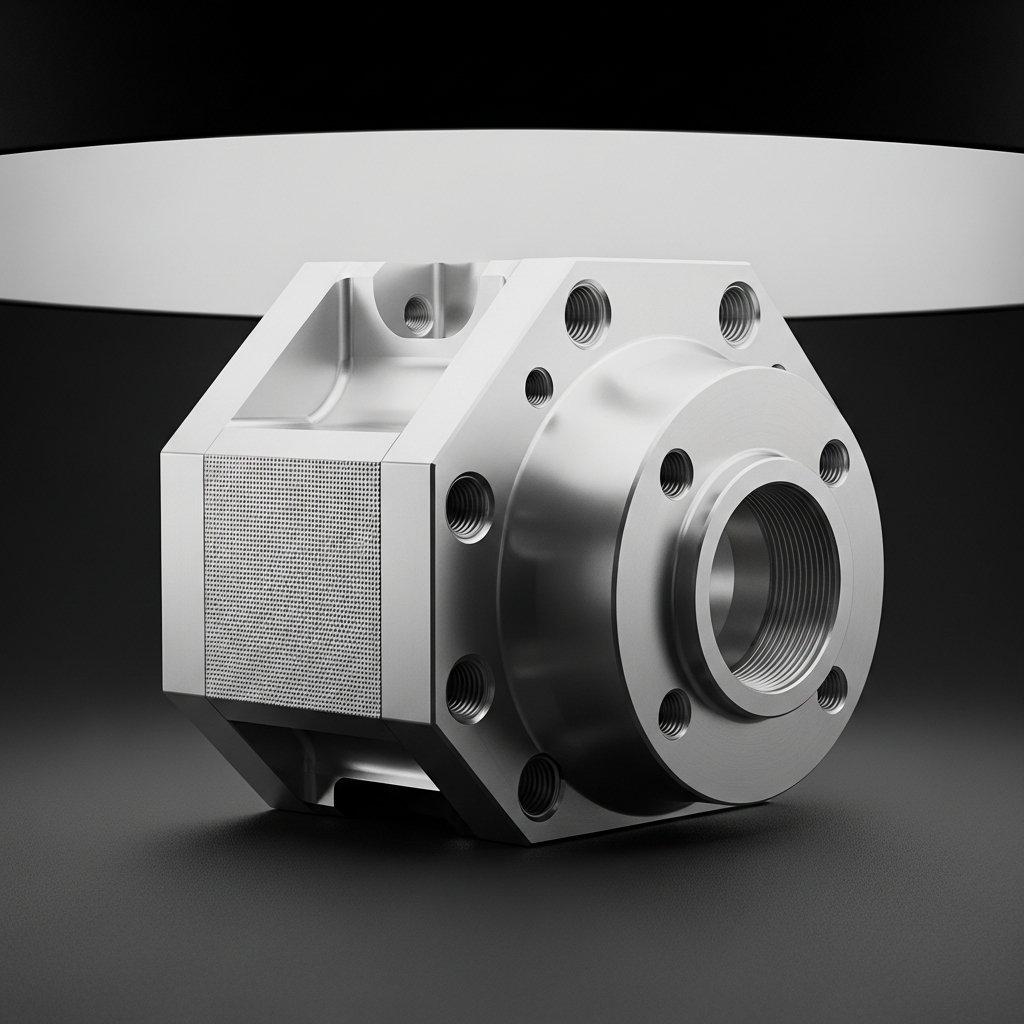

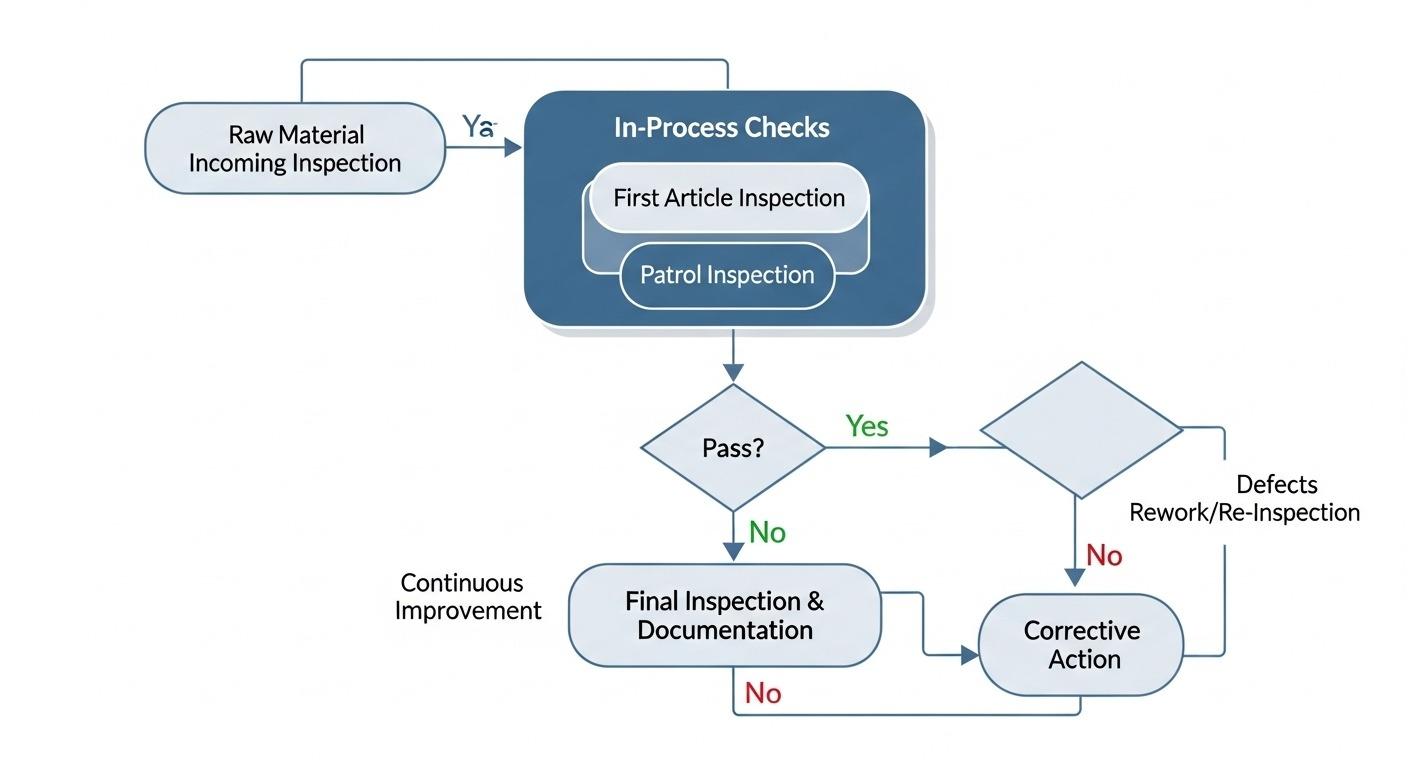

Inspektion und Überprüfung der Qualität von Aluminium-CNC-gefertigten Teilen

Strenge Inspektionen und Überprüfungen sind die Grundpfeiler für die Sicherstellung hochwertiger Aluminium-CNC-gefertigter Teile. Diese Prozesse gehen über visuelle Kontrollen hinaus und verwenden fortschrittliche Geräte, um alle kritischen Spezifikationen präzise zu messen und zu validieren.

Ein umfassendes Qualitätssicherungssystem integriert Inspektionen in mehreren Phasen, vom Wareneingang bis zu Zwischenkontrollen und Endprüfungen. Dieser mehrschichtige Ansatz verhindert die Weitergabe von Fehlern und stellt sicher, dass das Endprodukt den Konstruktionsanforderungen entspricht.

Fortschrittliche Messtechniken (CMM, Optisch)

Koordinate Messung Messmaschinen (CMMs) bieten hochpräzise dreidimensionale Messungen, die komplexe Geometrien und enge Toleranzen verifizieren können. Sie liefern genaue Daten zur Maßgenauigkeit, Form und Position kritischer Merkmale.

Optisch Inspektionssysteme, wie Bildverarbeitungssysteme und optische Vergleichssysteme, ermöglichen berührungslose Messungen und detaillierte Oberflächenanalysen. Diese sind besonders effektiv bei empfindlichen Teilen oder Merkmalen, die durch taktile Messung verzerrt werden könnten.

Strenge Qualitätskontrollprotokolle und Rückverfolgbarkeit

Effektive Qualitätskontrollprotokolle umfassen klar definierte Inspektionspläne, standardisierte Arbeitsanweisungen und regelmäßige Gerätekalibrierungen. Jeder Schritt im Herstellungsprozess wird dokumentiert, um Verantwortlichkeit und Konsistenz zu gewährleisten.

Vollständige Rückverfolgbarkeit der Teile, vom Rohmaterial bis zu Bearbeitungsparametern und Inspektionsberichten, ist entscheidend für Audits und Problemlösungen. Dieses System ermöglicht eine schnelle Identifikation der Ursachen von Abweichungen und fördert kontinuierliche Verbesserungen sowie Fehlerprävention.

Branchenzertifizierungen und Qualitätsstandards für Aluminiumbearbeitung

Die Einhaltung branchenspezifischer Qualitätszertifizierungen zeigt das Engagement eines Herstellers für Exzellenz und bietet Kunden eine objektive Qualitätsgarantie. Diese Zertifizierungen bestätigen, dass eine Fabrik unter etablierten, weltweit anerkannten Qualitätsmanagementsystemen arbeitet.

Für kritische Anwendungen ist die Zusammenarbeit mit zertifizierten Herstellern nicht nur wünschenswert, sondern oft vorgeschrieben. Diese Zertifizierungen vereinfachen die Zulassung von Lieferanten und reduzieren Risiken für Einkaufs- und Engineering-Teams.

ISO 9001 und AS9100 Relevanz für Aluminiumteile

ISO 9001 ist ein grundlegender internationaler Standard für Qualitätsmanagementsysteme. Er zeigt, dass ein Hersteller robuste Prozesse für eine konsistente Produktlieferung, Kundenzufriedenheit und kontinuierliche Verbesserung implementiert hat.

Für Luft- und Raumfahrt sowie Verteidigungsindustrien baut AS9100 auf ISO 9001 auf und ergänzt diese um spezifische Anforderungen für Qualitätsmanagement in Luftfahrt, Raumfahrt und Verteidigungsorganisationen. Dies gewährleistet die höchste Zuverlässigkeit von Aluminiumkomponenten in kritischen Luft- und Raumfahrtanwendungen.

Tabelle: Wichtige Zertifizierungsbenefits für Kunden

| Zertifizierung | Hauptvorteil | Kundenabsicherung |

|---|---|---|

| ISO 9001 | Konsistentes Qualitätsmanagement | Zuverlässige Prozesse, wiederholbare Ergebnisse. |

| AS9100 | Luft- und Raumfahrt & Verteidigungsspezifika | Höchste Standards für kritische Anwendungen. |

| IATF 16949 | Automobilqualität | Strenge Anforderungen an Automobilteile. |

| ISO 13485 | Qualität von Medizinprodukten | Regulatorische Konformität für medizinische Komponenten. |

Rolle des Lieferanten bei der Einhaltung hoher Qualitätsstandards

Ein qualitätsorientierter Lieferant agiert als Erweiterung des Engineering-Teams des Kunden, versteht komplexe Spezifikationen und geht proaktiv auf potenzielle Fertigungsherausforderungen ein. Er bietet transparente Kommunikation und detaillierte Dokumentation während des gesamten Projektlebenszyklus.

Die Wahl eines Lieferanten, der Qualität als Partnerschaft sieht, ist essenziell. Ein solcher Partner investiert in fortschrittliche Technologie, kontinuierliche Schulungen für das Personal und eine Kultur der kontinuierlichen Verbesserung, was zu überlegener Produktqualität und Kundenzufriedenheit beiträgt.

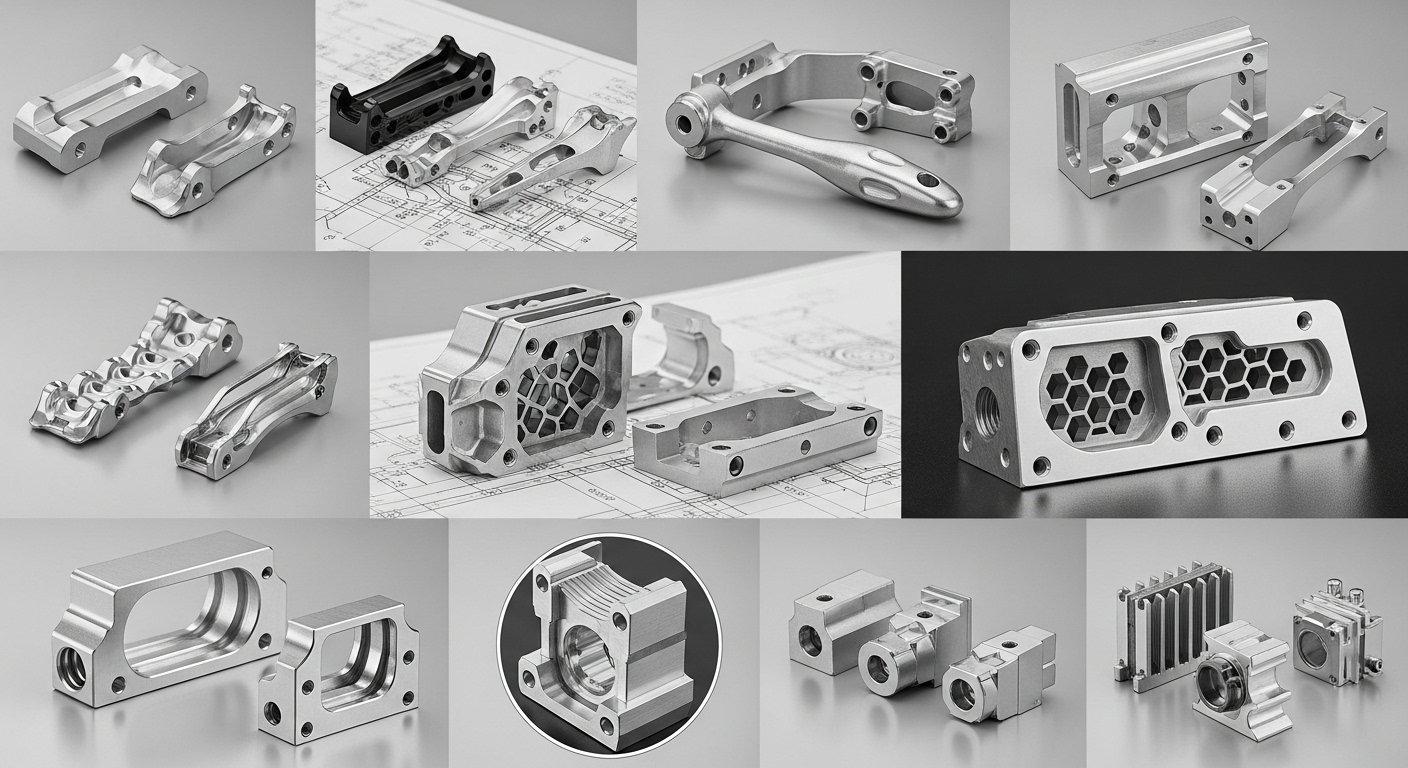

Wahl eines Partners für hochwertige Aluminium-CNC-Bearbeitung

Die Auswahl des richtigen Fertigungspartners ist eine entscheidende Entscheidung, die den Erfolg Ihres Projekts direkt beeinflusst. Für hochwertige Aluminium-CNC-Bearbeitung ist es unerlässlich, die technischen Fähigkeiten, die Ausrüstung und den Gesamtansatz zur Qualitätssicherung einer Fabrik zu bewerten.

Ein seriöser Hersteller bietet deutliche Vorteile in Qualitätskontrolle, Kosteneffizienz und Projekttransparenz und verschafft anspruchsvollen Kunden Sicherheit.

Bewertung technischer Expertise und Ausrüstungskapazitäten

Bewerten Sie das Engineering-Team eines potenziellen Partners hinsichtlich ihres tiefen Verständnisses von Werkstoffkunde, Bearbeitungsprozessen und branchenspezifischen Qualitätsstandards. Ihre Fähigkeit, Design-for-Manufacturability (DFM) Feedback zu geben, ist ein starker Indikator für Fachwissen.

Untersuchen Sie ihre Einrichtung auf modernste CNC-Maschinen, fortschrittliche Prüfgeräte und eine saubere, organisierte Produktionsumgebung. Moderne Ausrüstung in Kombination mit geschulten Bedienern führt direkt zu höherer Präzision und gleichbleibender Qualität.

Vorteil des Herstellers in der Quelle für Qualitätssicherung

Die direkte Zusammenarbeit mit einem Quellhersteller, wie z. B. ly-machining, eliminiert Zwischenhändler, fördert die direkte Kommunikation und ermöglicht eine bessere Kontrolle über den gesamten Produktionsprozess. Dies führt zu mehr Transparenz in Bezug auf Qualitätskontrolle, Preisgestaltung und Vorlaufzeiten.

Quellhersteller tragen die End-to-End-Verantwortung, von der Rohstoffbeschaffung bis zur Endkontrolle und Auslieferung.

Dieser integrierte Ansatz gewährleistet eine gleichbleibende Qualität, reduziert das Potenzial für Fehlkommunikation und bietet eine zentrale Anlaufstelle, wodurch letztendlich der Erfolg Ihres Projekts gesichert wird.

Artikelzusammenfassung

Die Gewährleistung einer hohen Qualität bei CNC-gefertigten Aluminiumteilen ist entscheidend für Leistung, Haltbarkeit und Kosteneffizienz. In diesem Artikel werden wichtige Standards wie präzise Maßtoleranzen (GD&T), spezifische Anforderungen an die Oberflächenbeschaffenheit (Ra, Rz) sowie die Bedeutung der Materialintegrität und -zertifizierung erläutert.

Es wurden fortschrittliche Inspektionstechniken, Branchenzertifizierungen wie ISO 9001 und AS9100 sowie die strategischen Vorteile einer Partnerschaft mit einem Quellhersteller hervorgehoben, der sich einer transparenten, strengen Qualitätskontrolle für die zuverlässige Lieferung von Komponenten verschrieben hat.

Handlungsaufruf

Steigern Sie den Wert Ihres Projekts mit kompromissloser Qualität. Kontaktieren Sie noch heute unser erfahrenes Engineering-Team für ein transparentes, unverbindliches Angebot und eine persönliche Beratung zu Ihren Qualitätsanforderungen für die CNC-Bearbeitung von Aluminium.

Häufig gestellte Fragen

Was sind die häufigsten Qualitätsprobleme bei der CNC-Bearbeitung von Aluminium?

Häufige Qualitätsprobleme sind die Einhaltung enger Maßtoleranzen aufgrund der Wärmeausdehnung von Aluminium, das Erreichen spezifischer Oberflächenbeschaffenheiten ohne Grate oder Werkzeugspuren und die Sicherstellung der Homogenität des inneren Materials. Fehlkommunikation komplexer GD&T-Spezifikationen und unzureichende Inspektionsprotokolle können ebenfalls zu erheblichen Qualitätsproblemen führen. Die Behebung dieser Probleme erfordert spezielle Fachkenntnisse und fortschrittliche Maschinen.

Wie wirkt sich die Materialzertifizierung auf die Qualität und Zuverlässigkeit von Aluminiumteilen aus?

Die Materialzertifizierung, wie z. B. ein Werkszeugnis (MTR), verifiziert die genaue chemische Zusammensetzung und die mechanischen Eigenschaften der Aluminiumlegierung.

Dies ist von entscheidender Bedeutung, da es sicherstellt, dass das Rohmaterial die erforderlichen Spezifikationen erfüllt und garantiert, dass das Endprodukt die beabsichtigte Festigkeit, Härte und Korrosionsbeständigkeit aufweist. Es bietet eine wesentliche Rückverfolgbarkeit und verhindert Probleme, die durch falsche oder minderwertige Materialien entstehen.

Worauf sollte ich bei einem CNC-Bearbeitungspartner achten, um eine gleichbleibende Qualität meiner Aluminiumkomponenten sicherzustellen?

Suchen Sie nach einem Partner mit nachgewiesener technischer Expertise im Bereich Aluminium, die durch relevante Branchenzertifizierungen wie ISO 9001 oder AS9100 nachgewiesen wird. Bewerten Sie die Fähigkeiten seiner Ausrüstung, insbesondere in Bezug auf fortschrittliche CNC-Maschinen und umfassende Inspektionswerkzeuge wie CMMs.

Priorisieren Sie Quellhersteller, die transparente Prozesse, robuste Qualitätskontrollprotokolle und vollständige Rückverfolgbarkeit bieten, da dies die Verantwortlichkeit und eine zuverlässige, qualitativ hochwertige Ausgabe gewährleistet.