Präzisions-CNC mit Kupferlegierungen

Einführung: Die richtige Legierung, optimierte Bearbeitung

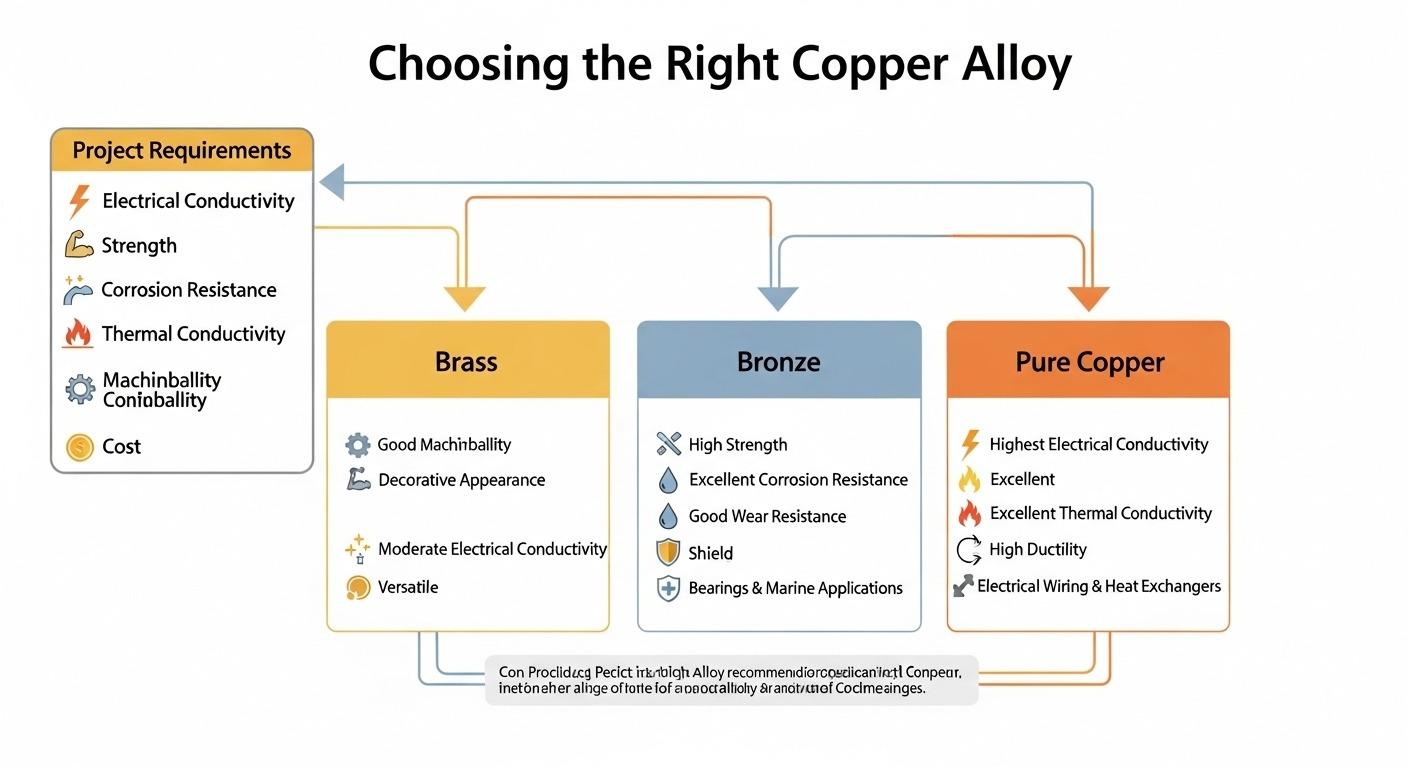

Die Wahl zwischen Messing, Bronze und Reinkupfer für Ihr CNC-Projekt ist nicht nur eine Materialentscheidung – es ist eine kritische technische Entscheidung, die sich direkt auf die Teileleistung, die Produktionskosten und die Vorlaufzeit auswirkt. Sind Sie zuversichtlich, die *richtige* Legierung auszuwählen, um optimale Ergebnisse zu erzielen? Diese Unsicherheit, die oft zu suboptimaler Teilefunktion oder Budgetüberschreitungen führt, beeinträchtigt den gesamten Entwicklungszyklus, nicht wahr?

Bei ly-machining lösen wir dies, indem wir fundiertes technisches Fachwissen bereitstellen und so präzise gefertigte Komponenten gewährleisten, die sowohl auf Leistung als auch auf Kosten optimiert sind. Unser spezifischer Fokus in dieser rigorosen Analyse liegt auf der Optimierung der Komponentenleistung und der Fertigungseffizienz durch fachkundige Materialauswahl und präzise Bearbeitungsstrategien, wodurch Ihre Materialherausforderungen in Präzisionslösungen verwandelt werden.

Kupferlegierungen, einschließlich Messing, Bronze und Reinkupfer sind aufgrund ihrer vielfältigen Eigenschaften von grundlegender Bedeutung für zahlreiche industrielle Anwendungen. Das Verständnis ihrer unterschiedlichen CNC-Bearbeitung Eigenschaften ist von größter Bedeutung, um eine optimale Teileleistung und Fertigungseffizienz zu erzielen. Dieser Leitfaden vergleicht diese Eigenschaften sorgfältig und bietet Einblicke aus der Perspektive eines Ingenieurs.

Messing CNC-Bearbeitungseigenschaften

Messing, eine Legierung aus Kupfer und Zink, bietet eine einzigartige Mischung aus Bearbeitbarkeit und Ästhetik, was es zu einem Eckpfeiler in vielen Industrien macht. Seine inhärenten Eigenschaften bieten sowohl deutliche Vorteile als auch spezifische Herausforderungen bei der CNC-Bearbeitung. In der Tat kann dieses Material in der richtigen Anwendung ein absolutes Wunder sein.

Bearbeitbarkeit und Spanbildung von Messing

Messing ist bekannt für seine außergewöhnliche Bearbeitbarkeit und gilt oft als Goldstandard für zerspanungsfreundliche Bearbeitungen. Das Vorhandensein von Blei oder alternativen Wismut- und Selenzusätzen in bleifreien Varianten trägt wesentlich zu dieser einfachen Verarbeitung bei. Die entstehenden Späne sind typischerweise kurze, spröde Segmente, was für die Späneabfuhr und die Vermeidung von Verwicklungen unglaublich vorteilhaft ist – ein wirklich wünschenswertes Merkmal, glauben Sie mir.

Werkzeugüberlegungen für Messing CNC

Für Messing funktionieren Hartmetallwerkzeuge oder sogar Hochgeschwindigkeitswerkzeuge Stahl (HSS) in einigen Fällen bewundernswert und bieten eine beeindruckende Werkzeugstandzeit. Wir stellen oft fest, dass bestimmte Beschichtungen für einfache Operationen nicht immer erforderlich sind. Die Aufrechterhaltung scharfer Schneidkanten ist jedoch immer wichtig; stumpfe Werkzeuge erzeugen einfach übermäßige Hitze, nicht wahr, was zu Maßungenauigkeiten führt.

Oberflächenbeschaffenheit und Nachbearbeitung für Messing

Das Erreichen hervorragender Oberflächen auf Messing ist bemerkenswert einfach und erfordert nur minimale Nachbearbeitungsarbeiten. Eine spiegelglatte Oberfläche ist häufig direkt von der Maschine aus erreichbar, ein wirklich wunderbares Ergebnis. Manchmal kann jedoch ein leichter Polierschritt seinen bereits brillanten Glanz weiter verbessern.

Bronze Bearbeitungseigenschaften Deep Dive

Bronze, eine Legierung hauptsächlich aus Kupfer mit Zinn, Aluminium, Mangan, oder Silizium, bietet eine deutlich komplexere Bearbeitungslandschaft als Messing. Seine vielfältigen Zusammensetzungen erfordern äußerst unterschiedliche Ansätze bei der CNC-Bearbeitung. Wir verstehen diese Nuancen implizit.

Vielfältige Bronzelegierungen und Bearbeitung

Der Begriff „Bronze“ umfasst eine Vielzahl von Legierungen, die jeweils unterschiedliche metallurgische Eigenschaften besitzen. Phosphorbronze, bekannt für ihre Festigkeit und Ermüdungsbeständigkeit, bearbeitet sich anders als Aluminiumbronze, die für ihre Korrosionsbeständigkeit geschätzt wird. Jede Variante erfordert einen maßgeschneiderten Ansatz bei Schnittparametern und Werkzeugauswahl; eine Einheitsmethode wäre hier ein unglaublich törichter Fehler.

Werkzeugverschleiß und Wärmemanagement bei Bronze

Bronzelegierungen, insbesondere solche mit hoher Härte oder abrasiven Einschlüssen, verursachen erheblichen Werkzeugverschleiß – ein ewiger Feind für effiziente Produktion. Die Kontrolle der erzeugten Hitze ist von größter Bedeutung; der Einsatz von Kühlmitteln, oft Flutkühlung, ist nicht nur empfohlen, sondern absolut notwendig, um die Werkzeugintegrität zu bewahren und Materialverformungen zu verhindern. Moment, ich muss das klarstellen: Ohne richtige Kühlung kann das Material verziehen, was kritische Toleranzen beeinträchtigt.

Präzision bei Bronze-CNC-Teilen erreichen

Trotz der Herausforderungen ist es durchaus möglich, mit Bronze außergewöhnliche Präzision zu erreichen, allerdings erfordert dies eine rigorose Parameteroptimierung. Wir passen sorgfältig Drehzahl, Vorschub und Schnitttiefe an, oft unter Verwendung spezieller Hartmetallsorten mit geeigneten Geometrien. Diese sorgfältige Abstimmung führt zu Teilen mit kritischer Maßgenauigkeit und robusten mechanischen Eigenschaften.

Spezifika der CNC-Bearbeitung von reinem Kupfer

Reines Kupfer, mit seiner außergewöhnlichen elektrischen und thermischen Leitfähigkeit, ist unverzichtbar in Anwendungen, die eine hervorragende Wärmeableitung oder Stromübertragung erfordern. Allerdings bringt seine unlegierte Natur einzigartige, ziemlich ärgerliche Bearbeitungseigenschaften mit sich, die spezielle Strategien erfordern.

Zähigkeit und Wärmeleitfähigkeit von Kupfer

Reines Kupfer ist notorisch zäh und duktil, was Herausforderungen wie die Bildung eines Built-up Edge (BUE) auf Schneidwerkzeugen mit sich bringt. Zudem bedeutet seine außergewöhnlich hohe Wärmeleitfähigkeit, dass die Hitze schnell in das Werkstück und das Werkzeug abgeleitet wird, was eine äußerst effiziente Kühlung erfordert, um thermische Ausdehnungsprobleme zu vermeiden und die Maßhaltigkeit zu gewährleisten. Es ist ein zweischneidiges Schwert, wirklich.

Strategien zur Spansteuerung bei Kupfer in der CNC-Bearbeitung

Die Kontrolle der langen, fadenförmigen und äußerst hartnäckigen Späne, die durch reines Kupfer entstehen, ist wohl die größte Herausforderung. Wir verwenden spezielle Spanbrecher-Geometrien auf unseren Schneidwerkzeugen und setzen oft Hochdruckkühlung ein, um diese problematischen Späne mechanisch zu brechen und zu entfernen. Andernfalls wird das Verheddern – eine wirklich katastrophale Situation – unvermeidlich.

Vermeidung von Fehlern bei der Kupfer-CNC-Bearbeitung

Die Vermeidung häufiger Fehler wie Grate, schlechter Oberflächenfinish und Maßabweichungen bei der Kupferbearbeitung hängt von präziser Werkzeugauswahl, aggressiver Kühlung und optimierten Schnittparametern ab. Niedrige Schnittgeschwindigkeiten und hohe Vorschubwerte, sorgfältig ausbalanciert, liefern oft die besten Ergebnisse und minimieren die Neigung des Materials, sich zu verformen, anstatt sauber zu schneiden. Das ist keine Aufgabe für Ungeübte, lassen Sie mich Ihnen versichern.

Vergleich der Bearbeitbarkeitsindizes von Kupferlegierungen

Das Verständnis der vergleichenden Bearbeitbarkeitsindizes dieser Kupferlegierungen ist nicht nur akademisch; es ist eine absolut unersetzliche Wahrheit für Ingenieure, die Komponenten entwerfen, und für Hersteller, die die Produktion optimieren. Unsere Fabrik validiert diese Eigenschaften unermüdlich.

Bearbeitbarkeitsindex: Messing vs. Bronze vs. Kupfer

Für diejenigen, die mitrechnen: Der Bearbeitbarkeitsindex, oft im Vergleich zu frei schneidendem Messing (100%), liefert eine messbare Kennzahl. Messing genießt im Allgemeinen die höchste Bewertung, gefolgt von bestimmten Bronzelegierungen, während reines Kupfer durchweg deutlich niedriger rangiert. Dieser Index ist nicht nur eine Zahl; er bestimmt die Maschinenzeit, Werkzeugkosten und letztlich die Projektumsetzbarkeit.

| Materialart | Typischer Bearbeitbarkeitsindex (frei schneidendes Messing = 100%) | Chip-Eigenschaften |

|---|---|---|

| Messing | 70-100% | Kurz, spröde |

| Bronze | 20-70% (Variiert stark je nach Legierung) | Segmentiert, lockig |

| Reines Kupfer | 20-30% | Lang, zähflüssig, robust |

Auswirkungen der Werkzeugstandzeit und -kosten für Legierungen

Die Werkzeugstandzeit korreliert direkt mit der Materialhärte und Abrasivität. Die Bearbeitung von Messing führt typischerweise zu einer ausgezeichneten Werkzeugstandzeit, während Bronze, insbesondere solche, die härtere Elemente enthalten, die Werkzeuge viel schneller verschleißen lässt. Reines Kupfer ist trotz seiner Weichheit unglaublich zäh und klebrig, was ebenfalls die Werkzeugstandzeit verkürzt und die Verbrauchskosten erhöht. Eine solche Unterscheidung ist für die Budgetzuweisung von größter Bedeutung, nicht wahr?

| Materialart | Erwartete Werkzeugstandzeit (relativ) | Typischer Kühlmittelbedarf |

|---|---|---|

| Messing | Ausgezeichnet | Mäßig (Emulsion) |

| Bronze | Mäßig bis niedrig | Hoch (Flutung, spezialisiert) |

| Reines Kupfer | Niedrig | Sehr hoch (Flutung, Hochdruck) |

Erzielen gewünschter Oberflächengüten bei verschiedenen Materialien

Die Qualität der Oberflächengüte variiert erheblich. Messing erzeugt aufgrund seiner Zerspanbarkeit leicht glatte, glänzende Oberflächen. Bronze erzielt oft gute Oberflächen, erfordert aber je nach spezifischer Legierung möglicherweise mehr Aufwand. Reines Kupfer ist aufgrund seiner Duktilität und Neigung zur Aufbauschneidenbildung am schwierigsten und führt oft zu einem raueren, verschmierten Aussehen, wenn es nicht sorgfältig behandelt wird.

Optimierung der Materialauswahl für CNC-Erfolg

Die strategische Auswahl der optimalen Kupferlegierung – hier zeigt sich wahre Ingenieurskunst. Es ist eine Schnittstelle von Anwendungsanforderungen, Fertigungsdurchführbarkeit und wirtschaftlicher Realität. Eine solche Entscheidung darf nicht trivialisiert werden, keineswegs.

Anwendungsspezifischer Leitfaden zur Legierungsauswahl

Für hohe elektrische Leitfähigkeit oder Wärmeübertragung ist reines Kupfer die offensichtliche, fast unvermeidliche Wahl. Aber wirklich, wenn Bearbeitbarkeit und ästhetisches Finish oberste Priorität haben, gewinnt oft Messing den Tag. Wenn überlegene Festigkeit, Verschleißfestigkeit oder Korrosionsbeständigkeit erforderlich sind, werden bestimmte Bronzelegierungen unverzichtbar. Jede Anwendung erfordert ihre einzigartigen, nicht verhandelbaren Anforderungen.

Kosten, Leistung und Bearbeitbarkeit ausbalancieren

Die ultimative Materialauswahl ist daher ein empfindliches Balanceakt. Man muss die Rohstoffkosten, die erwartete Bearbeitungszeit, Werkzeugverschleißkosten und die letztendlich erforderlichen Leistungsmerkmale abwägen. Ein billigeres Rohmaterial, das die Bearbeitungszeit verdoppelt, ist in Wirklichkeit nicht günstiger. Es ist eine falsche Wirtschaftlichkeit, eine wirklich täuschende Illusion.

Expertenberatung für Ihr CNC-Projekt

Diese komplexe Gleichung, diese multifaktorielle Herausforderung, ist genau der Bereich, in dem unsere Expertise unschätzbar wird. Unsere Ingenieure bei ly-machining bearbeiten nicht nur Teile; sie beraten, analysieren, optimieren. Wir unterstützen Kunden dabei, fundierte Entscheidungen zu treffen, und verhindern kostspielige Fehltritte, bevor sie überhaupt passieren. Dieses Maß an Partnerschaft ist, ehrlich gesagt, was uns auszeichnet.

Fallstudie: Revolutionierung des Wärmemanagements mit Kupfer

Ein Kunde wandte sich an uns, der zunächst ein Standardmessing für eine Kühlkörperkomponente aufgrund seiner relativen Leichtigkeit bei der Bearbeitung spezifizierte. Ihr Hauptanliegen war jedoch letztlich eine überlegene Wärmeableitung in einer kompakten elektronisch Montage. Das Messing, stellten wir schnell fest, würde für die anspruchsvolle thermische Belastung einfach nicht ausreichen, es war ein absolut grundlegender Fehler ihrerseits.

Unsere Lösung bestand in einer umfassenden Neubewertung. Wir empfahlen den Wechsel zu einer C11000 (reines Kupfer) Legierung, trotz ihrer bekannten Bearbeitungsschwierigkeiten. Durch sorgfältige Optimierung der Werkzeuggeometrien, den Einsatz von Hochdruck-Innenkühlung und die Anwendung spezieller Schnittstrategien konnten wir nicht nur die komplexe Geometrie des Kühlkörpers erfolgreich bearbeiten, sondern auch die erforderliche kritische Wärmeleitfähigkeit erreichen. Dies zeigt unser tiefgehendes Verständnis für CNC-Bearbeitung von Kupferlegierungen.

Das Ergebnis war eine Verbesserung der Wärmeableitungseffizienz des Bauteils um 25%, was sich direkt auf die Zuverlässigkeit und Lebensdauer der elektronischen Baugruppe auswirkt – etwas, das Messing nicht hätte liefern können. Der Kunde reduzierte zudem erheblich Garantieansprüche im Zusammenhang mit Überhitzung, was unsere anfängliche, wenn auch herausfordernde Empfehlung bestätigt. Wir verwandelten eine Bearbeitungsproblematik in einen echten Wettbewerbsvorteil.

Ihr CNC-Kupferlegierungs-Partner

Zusammenfassung der wichtigsten Erkenntnisse zur CNC-Bearbeitung

Wir haben die komplexe Landschaft der CNC-Bearbeitung von Messing, Bronze und reinem Kupfer durchquert und ihre unterschiedlichen Eigenschaften hervorgehoben. Von der nachsichtigen Bearbeitbarkeit von Messing bis hin zur thermischen Leistungsfähigkeit von Kupfer und der strukturellen Integrität von Bronze bietet jede Legierung eine einzigartige Reihe von technischen Überlegungen für die Präzisionsfertigung.

Partnerschaft mit einem Originalhersteller

Letztlich erfordert die Navigation durch diese Komplexitäten mehr als nur leistungsfähige Maschinen; es erfordert tiefgehendes, fast instinktives technisches Fachwissen. Als Originalhersteller bietet ly-machining nicht nur Teile, sondern Lösungen, basierend auf transparenten Prozessen und einem unerschütterlichen Engagement für Qualität. Das ist unser feierliches Versprechen.

Artikelzusammenfassung:

Dieser Artikel vergleicht sorgfältig die CNC-Bearbeitungseigenschaften von Messing, Bronze und reinem Kupfer und hebt die entscheidende Rolle der Materialauswahl für optimale Bauteileigenschaften und Fertigungseffizienz hervor. Wir erläutern die Bearbeitbarkeit, Werkzeuganforderungen und Oberflächenfinish-Potenziale jedes Legierungstyps und bieten eine Expertenleitung für Ingenieure und Projektmanager. Das Werk unterstreicht die tiefgehende technische Expertise von ly-machining bei der Bewältigung dieser Komplexitäten, um Präzisionslösungen zu liefern.

Was treibt die Auswahl von Kupferlegierungen an?

Der Hauptgrund für die Auswahl einer Kupferlegierung ist die spezifische funktionale Anforderung des Bauteils. Dazu gehören elektrische oder thermische Leitfähigkeit, mechanische Festigkeit, Verschleißfestigkeit oder Korrosionsbeständigkeit. Bearbeitbarkeit und Kosten sind sekundäre, aber entscheidende Überlegungen, die die endgültige Wahl stets beeinflussen.

Warum ist Spansteuerung bei Kupfer so wichtig?

Spansteuerung ist bei reinem Kupfer absolut entscheidend aufgrund seiner Duktilität und Tendenz, lange, fadenförmige Späne zu bilden. Schlechte Spansteuerung führt zu Verwicklung, Werkzeugschäden und schlechtem Oberflächenfinish. Spezialisierte Werkzeuggeometrien und Hochdruck-Kühlmittel sind unerlässlich für eine effektive Spanentfernung.

Wie optimiert man die Werkzeuglebensdauer beim Bronze-Bearbeiten?

Die Optimierung der Werkzeuglebensdauer beim Bronze-Bearbeiten erfordert einen vielschichtigen Ansatz. Es ist notwendig, geeignete Hartmetallsorten mit spezifischen Beschichtungen auszuwählen, die Hitze durch Flutkühlmittel sorgfältig zu steuern und die Schnittparameter präzise zu kalibrieren. Diese Strategie reduziert den abrasiven Verschleiß, der in vielen Bronzelegierungen auftritt.