Sandstrahlen & Kugelstrahlen: Meisterung der Oberflächenqualität

Sendet allein der Gedanke an inkonsistente Oberflächenfinishs Schauer über Ihren Ingenieurrücken, gefährdet Leistung, Ästhetik oder sogar die strukturelle Integrität? Es sollte! Die subtilen Fehler an der Außenseite eines Bauteils sind nicht nur kosmetisch – sie können Vorläufer katastrophaler Ausfälle sein und alles untergraben, was ein robustes Design zu erreichen versucht. Hier bei ly-machining ist unsere Überzeugung fest: die Oberflächenbearbeitung ist von größter Bedeutung.

Unser exklusiver Fokus in diesem Diskurs liegt eindeutig auf der **Optimierung der funktionalen Leistung und der Langlebigkeit von Komponenten durch präzise Oberflächenbearbeitung.** Wir analysieren diese Methoden nicht aus ästhetischen Gründen, sondern wegen ihrer tiefgreifenden, messbaren Auswirkungen auf mechanische Eigenschaften und dauerhafte Betriebssicherheit. Diese technische Perspektive lenkt jede unserer Aussagen.

Verstehen der Verbesserung der Oberflächenqualität

Oberflächenintegrität, die oft übersehen wird, bestimmt die Betriebsdauer eines Bauteils. Es geht nicht nur um das visuelle Erscheinungsbild; es geht grundlegend darum, wie ein Teil mit seiner Umgebung interagiert, Stress verarbeitet und im Laufe der Zeit widersteht. Das Ignorieren dessen ist, offen gesagt, eine inakzeptable Nachlässigkeit für jeden ernsthaften Ingenieur.

Definition von „Oberflächenstruktur“ und ihre Bedeutung

Oberflächenstruktur umfasst die mikrogeometrischen Eigenschaften, die die Außenseite eines Materials bestimmen, einschließlich Rauheit, Welligkeit und Lay. Diese mikroskopischen Merkmale, obwohl für das bloße Auge unsichtbar, sind erstaunlich bedeutend für die Leistung.

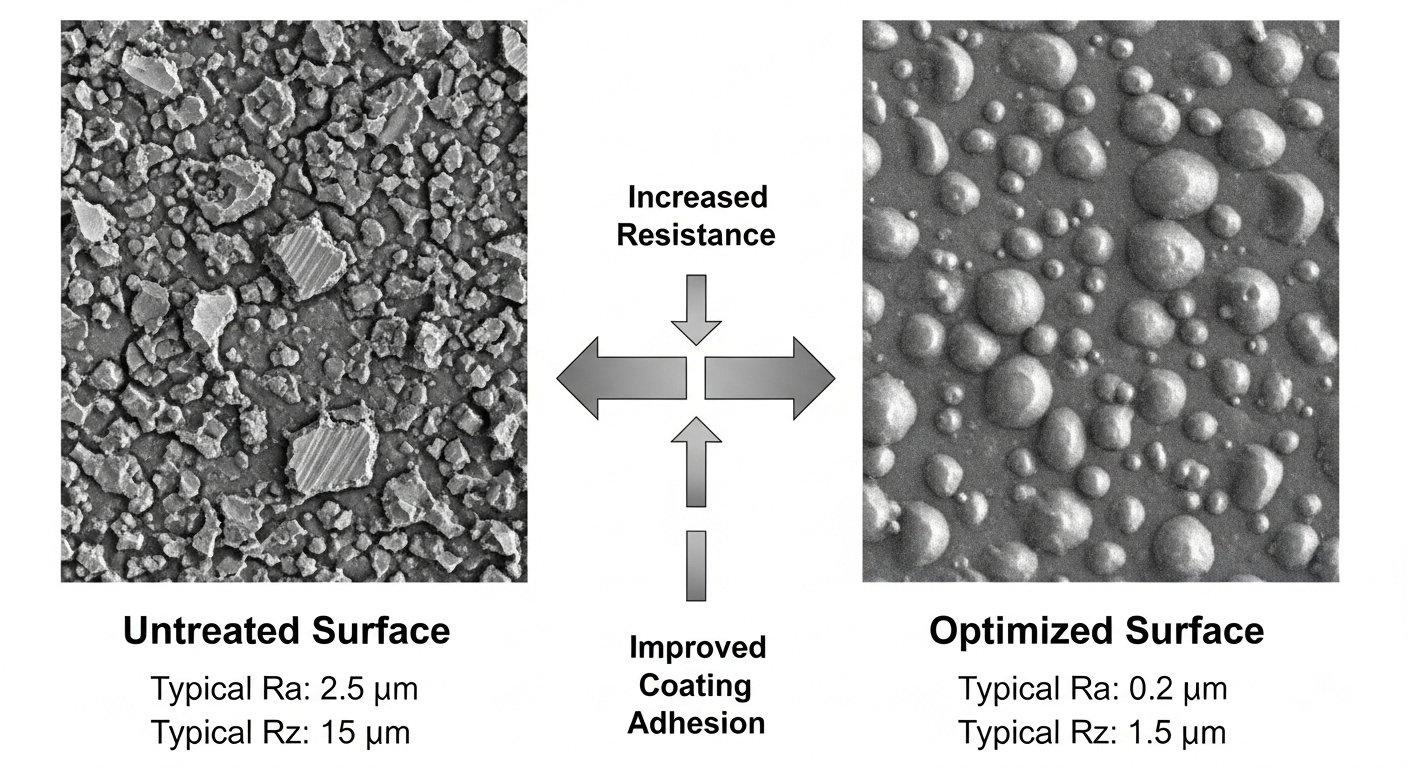

Rauheit, typischerweise quantifiziert durch Ra- oder Rz-Werte, beeinflusst direkt Reibung, Verschleiß, Ermüdungslebensdauer und die Wirksamkeit nachfolgender Beschichtungen oder Behandlungen. Die wahre Fähigkeit eines Teils liegt nicht nur im Volumenmaterial; sie ist unbestreitbar auf seiner Oberfläche geschrieben.

Häufige Oberflächenfehler & Herausforderungen

Unerwünschte Artefakte wie Grate, Mikrorisse und Restspannungen entstehen unvermeidlich bei Bearbeitungsprozessen. Diese Fehler, heimtückisch an sich, dienen als Spannungs concentration. Sie werden zu Ausgangspunkten für Ermüdungsrisse und verringern die erwartete Lebensdauer eines Bauteils erheblich.

Wir beobachten diese Herausforderungen häufig und es ist unsere unerschütterliche Mission, sie systematisch zu beseitigen. Unser Ziel ist es, Kunden Teile zu liefern, deren Oberflächen perfekt für ihre anspruchsvollen, oft mission-kritischen Anwendungen vorbereitet sind.

Präzises Sandstrahlen für Oberflächenstruktur

Sandstrahlen, genauer gesagt Schleuderradstrahlen, ist eine kraftvolle mechanische Oberflächenbehandlung. Es beinhaltet das Hochgeschwindigkeitsaufprallen abrasiver Medien auf einen Untergrund. Die Ergebnisse, wenn mit Präzision ausgeführt, sind nichts weniger als transformativ für die Oberflächenvorbereitung.

Sandstrahlprozess und Medientypen

Der Prozess basiert auf einem kontrollierten Strom abrasiver Partikel, die durch Druckluft oder ein Zentrifugalkreisel geliefert werden. Diese Aufprallmethode entfernt mechanisch Verunreinigungen, Ablagerungen und unerwünschte Oberflächenunregelmäßigkeiten. Die Auswahl des Mediums ist entscheidend; sie bestimmt das endgültige Oberflächenprofil und die Materialabtragsrate.

Verschiedene Medientypen – von Glasperlen bis Aluminium Oxid oder sogar Kunststoffpellets – jedes verleiht der Oberfläche einzigartige Eigenschaften. Die Auswahl des richtigen Schleifmittels erfordert ein tiefgehendes Verständnis der Materialwissenschaften und des gewünschten Endergebnisses.

Tabelle: Gängige Sandstrahlmittel

| Medientyp | Hauptanwendung | Oberflächeneffekt |

|---|---|---|

| Glasperlen | Reinigung, Entgraten, kosmetisches Finish | Glatter, heller, matter Abschluss |

| Aluminiumoxid | Aggressive Materialentfernung, Ätzen | Raue, eckige Profilierung, gut für Haftung |

| Siliziumkarbid | Hartes Material, sehr aggressiv | Tiefes Profil, hohe Materialabtragung |

| Kunststoff-Schleifmittel | Sanfte Reinigung, Lackentfernung | Minimale Substratabtragung, weicher Aufprall |

Verbesserung der ästhetischen und funktionalen Oberflächenqualität

Über die reine Reinigung hinaus homogenisiert das Sandstrahlen effektiv die Oberflächenstruktur. Es entfernt Bearbeitungsmarken, eliminiert Grate und kann sogar eine spezielle einheitliche matte Oberfläche erzeugen. Dies ist besonders vorteilhaft für Teile, die eine verbesserte Haftung der Beschichtung oder ein einheitliches Erscheinungsbild erfordern.

Die vergrößerte Oberfläche und das einheitliche Profil, die durch präzises Strahlen entstehen, bieten einen optimalen mechanischen Schlüssel für Farben, Klebstoffe und thermische Beschichtungen. Ehrlich gesagt, auf eine überlegene Beschichtungsleistung zu hoffen, ohne die Oberfläche richtig vorzubereiten, ist ein Irrtum eines Ingenieurs!

Fortschrittliches Shot Peening für die Integrität von Bauteilen

Während Sandstrahlen reinigt und texturiert, verändert das Kugelstrahlen grundlegend die subsurface Eigenschaften eines Bauteils. Es geht nicht nur um die Oberfläche; es geht darum, das Material an seiner Essenz gegen Ermüdungsversagen zu stärken. Dieser Unterschied ist entscheidend.

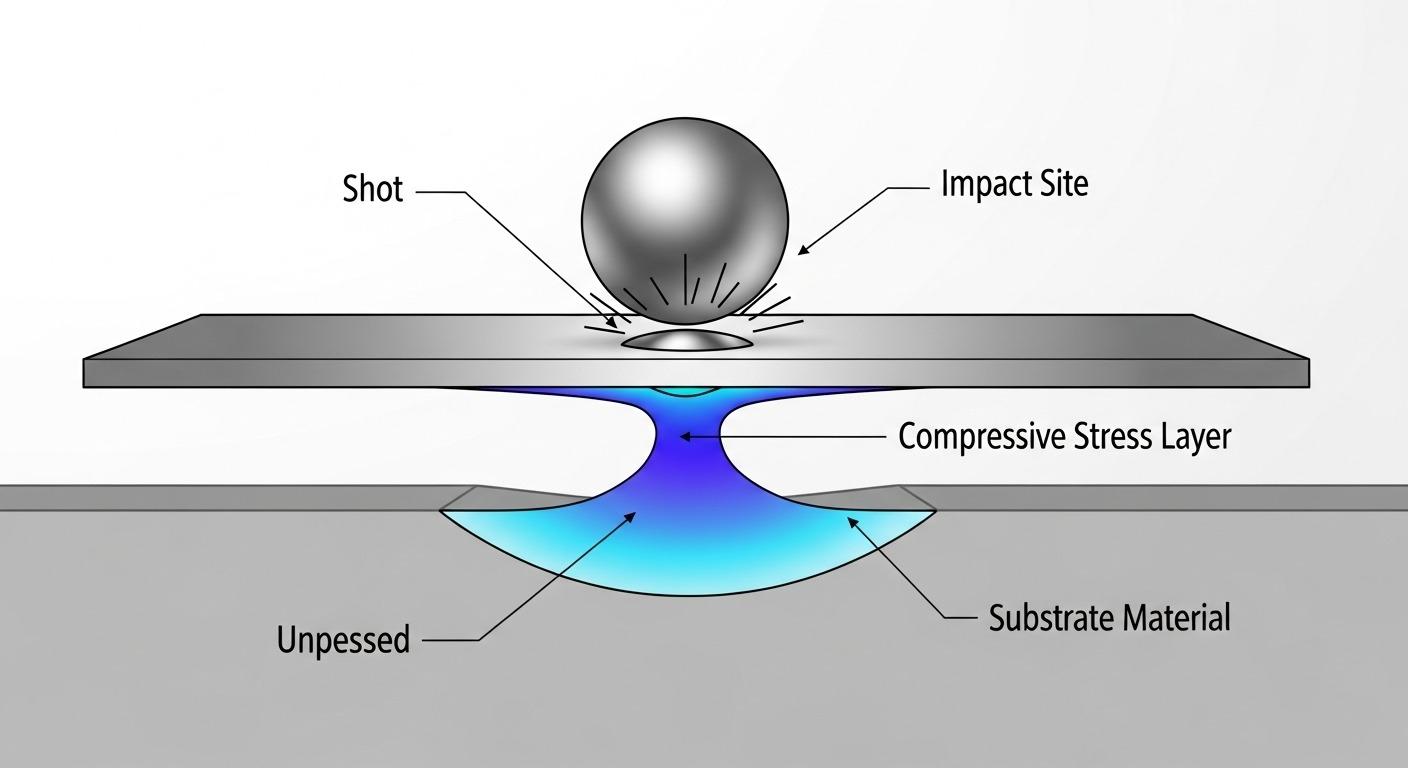

Die Rolle des Kugelstrahlens bei Druckspannungen

Kugelstrahlen beinhaltet, die Oberfläche einer Komponente mit kugelförmigem Medium—Kugeln—bei hoher Geschwindigkeit zu bombardieren. Jeder Aufprall erzeugt eine kleine Delle, die die Oberflächenschicht plastisch verformt. Dieser in der Theorie einfach erscheinende Prozess induziert eine Schicht von vorteilhaften Druckspannungsrestspannungen im Material.

Es ist diese induzierte Druckspannung, genau unter der Oberfläche, die das wahre Wunder des Kugelstrahlens ausmacht. Ermüdungsrisse, sehen Sie, beginnen typischerweise in Bereichen mit Zugspannung. Durch die Umwandlung dieser kritischen Zonen in Druck, schalten wir effektiv die Rissinitiierung aus.

Tabelle: Kugelstrahl-Medien & Effekte

| Medientyp | Material | Härte (HRC) | Primärer Effekt |

|---|---|---|---|

| Guss Stahl Kugel | Stahl | 45-65 | Hochintensives Strahlen, tiefe Druckschicht |

| Konditionierter Schnittdraht | Stahl | 45-65 | Gleichmäßiges Strahlen, gut für dünne Abschnitte |

| Keramikkugeln | Keramik | 60-70 | Sehr harte Materialien, feine Oberfläche, hohe Intensität |

| Glasperlen | Glas | 40-50 | Niedrigere Intensität, glattere Oberfläche, leichtere Materialien |

Verbesserung der Ermüdungslebensdauer und Oberflächeneigenschaften

Die direkte Folge der Induktion von Druckspannungsrestspannungen ist eine dramatische Verbesserung der Ermüdungslebensdauer. Bauteile, die zyklischer Belastung ausgesetzt sind, wie in der Luft- und Raumfahrt, Automobilindustrie oder medizinische Geräten, erleben deutlich verlängerte Betriebslebenszeiten. Es ist eine unglaublich leistungsstarke Technik zur Steigerung der Haltbarkeit.

Neben der Ermüdungsfestigkeit erhöht das Kugelstrahlen auch die Beständigkeit gegen Spannungsrisskorrosion und Fressen. Diese Behandlung verwandelt ein Bauteil effektiv von lediglich „ausreichend“ zu „außergewöhnlich robust“ — ein wirklich unverzichtbarer Schritt für Hochleistungsanwendungen.

Sandstrahlen vs. Kugelstrahlen: Optimale Wahl

Das grundlegende Verständnis des Unterschieds zwischen diesen beiden leistungsstarken Techniken ist absolut entscheidend für die richtige Anwendung. Das Verwechseln ihrer Ziele wäre ein wirklich katastrophaler Ansatz, der die Leistung beeinträchtigt und Ressourcen verschwendet.

Wesentliche Unterschiede in den Zielen der Oberflächenmodifikation

Sandstrahlen dient grundsätzlich der Reinigung, Entgratung und Texturierung der Oberfläche zu ästhetischen oder Haftzwecken. Es entfernt Material und schafft eine bestimmte Oberflächenrauheit. Das primäre Ziel ist daher die Oberflächenvorbereitung und kosmetische Veränderung.

Kugelstrahlen hingegen zielt darauf ab, eine vorteilhafte Druckspannungs-Schicht in das Material einzubringen. Es ist ein Materialfestigungsprozess; Oberflächenrauheit ist ein sekundäres, oft kontrolliertes Nebenprodukt. Das Kernziel ist die Verbesserung der Ermüdungslebensdauer.

Tabelle: Hauptziele jedes Prozesses

| Prozess | Hauptziel | Kernmechanismus | Materialeffekt |

|---|---|---|---|

| Sandstrahlen | Oberflächenreinigung, Texturierung, Entgratung | Abrasivmaterial entfernt | Ändert die Oberflächenrauheit (Ra, Rz), entfernt Material |

| Kugelstrahlen | Einleitung von Druckspannungen | Plastische Verformung durch Aufprall | Erhöht die Ermüdungslebensdauer, Korrosionsbeständigkeit unter Spannung |

Auswahl des richtigen Prozesses für Bauteilanforderungen

Die Auswahl des richtigen Prozesses erfordert eine gründliche Analyse des Endgebrauchs des Bauteils, der Materialeigenschaften und der spezifischen Leistungsanforderungen. Ist das Ziel hauptsächlich ästhetisch oder die Haftung verbessert? Dann Sandstrahlen. Ist Ermüdungsfestigkeit oder Spannungsrisskorrosion kritisch? Unzweifelhaft Kugelstrahlen.

Manchmal liefert eine sequenzielle Anwendung—Sandstrahlen zur ersten Reinigung, gefolgt von Kugelstrahlen zur strukturellen Verbesserung—die besten Ergebnisse. Man muss sich tief mit erfahrenen Prozessingenieuren beraten.

Erreichen konsistenter Oberflächenqualitätsresultate

Das wahre Maß an Fachwissen liegt nicht nur darin, diese Prozesse anzuwenden, sondern darin, stets überlegene Ergebnisse zu reproduzieren. Variationen, sehen Sie, sind der Erzfeind der Qualität. Sie dürfen einfach nicht toleriert werden.

Kritische Prozessparameter und Steuerung

Wichtige Parameter wie Strahldruck, Medienflussrate, Düsenwinkel, Abstand zum Objekt und Verweilzeit—jeder einzelne!—müssen sorgfältig kontrolliert werden. Geringfügige Abweichungen bei einem dieser Punkte können zu extrem inkonsistenten Ergebnissen führen und den gesamten Betrieb zunichte machen.

Warten Sie, ich muss das klarstellen: Diese Parameter zu kontrollieren, ist nicht nur eine Einstellung am Drehregler. Es erfordert ständige Kalibrierung, Umweltüberlegungen und präzise Automatisierung, was den Unterschied in der Ingenieurkunst ausmacht.

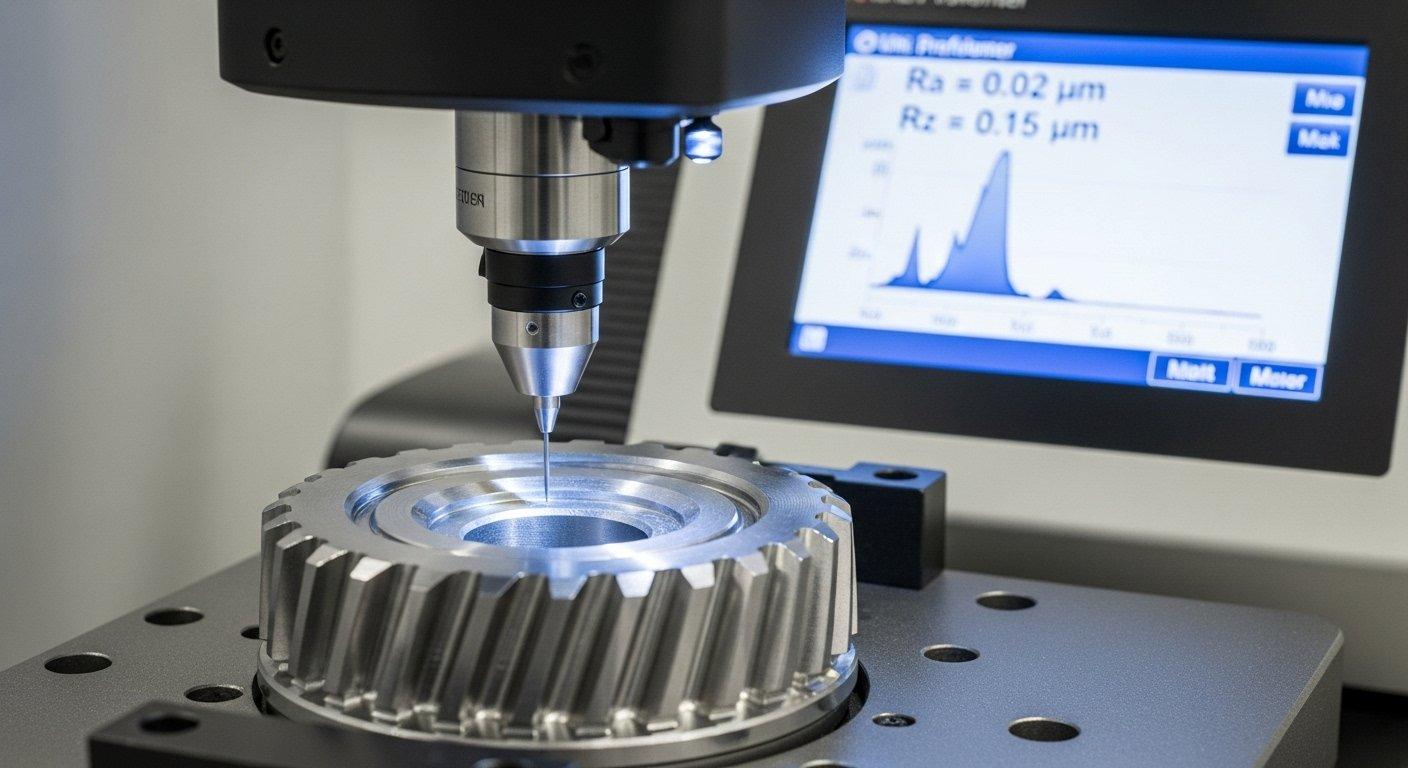

Messung und Überprüfung der Oberflächenmerkmale

Nach der Behandlung ist eine rigorose Überprüfung absolut unerlässlich. Wir verwenden hochentwickelte Messtechnikgeräte wie Profilometer für Ra/Rz-Messungen und Almenstreifen zur Überprüfung der Shot-Peening-Intensität. Dieser datengetriebene Ansatz garantiert die Einhaltung selbst der strengsten Spezifikationen.

Man kann keine Qualität beanspruchen, ohne quantifizierbare Beweise zu haben; dies ist eine unbestreitbare Wahrheit in der Technik. Unsere sorgfältigen Nachprozess-Inspektionsprotokolle stellen sicher, dass jedes einzelne Teil die geforderten Oberflächenmerkmale erfüllt oder übertrifft.

Experten für Oberflächenbehandlung für hochwertige Teile

Bei ly-machining in Shenzhen, China, ist unser Engagement für präzise Oberflächenengineering unerschütterlich. Wir betreiben nicht nur Maschinen; wir entwickeln Lösungen. Unsere langjährige Expertise ermöglicht es uns, selbst die schwierigsten Oberflächenherausforderungen zu bewältigen.

Unsere technische Expertise im Oberflächenfinish

Unser Team erfahrener Ingenieure verfügt über ein unvergleichliches Wissen in der Schleuderrundstrahlung und im Kugelstrahlen. Wir wenden nicht nur generische Prozesse an; wir passen jede Behandlung sorgfältig an, unter Berücksichtigung von Material, Geometrie und Anwendung. Dieser maßgeschneiderte Ansatz ist das, was uns auszeichnet und außergewöhnliche Ergebnisse garantiert.

Wir verstehen das komplexe Zusammenspiel von Medien, Druck und Dauer und übersetzen theoretisches Wissen in greifbare, leistungsstarke Komponenten. Dieses tiefgehende Verständnis darf nicht unterschätzt werden, es ist eine absolut unersetzliche Wahrheit.

Maßgeschneiderte Lösungen für vielfältige Bauteilanwendungen

Von Luft- und Raumfahrtkomponenten, die extreme Ermüdungsfestigkeit erfordern, bis hin zu medizinischen Instrumenten, die sterile, gleichmäßige Oberflächen benötigen, sind unsere Fähigkeiten breit gefächert und dennoch tief spezialisiert. Wir bieten umfassende Beratungen an, um sicherzustellen, dass die gewählte Oberflächenbehandlung perfekt mit den funktionalen Anforderungen des Bauteils übereinstimmt. Unser Ziel? Ihre Erwartungen stets zu übertreffen.

Unser Status als Hersteller bedeutet transparente Prozesse, wettbewerbsfähige Preise und Qualität, die wir persönlich garantieren. Wir sind nicht nur ein Lieferant; wir sind eine Erweiterung Ihres Engineering-Teams, voll und ganz dem Erfolg Ihres Produkts verpflichtet.

Fallstudie: Verbesserung der Lebensdauer von Turbinenschaufeln

Problem: Ein führender Luft- und Raumfahrtkunde hatte vorzeitigen Ermüdungsbruch in kritischen Turbinenschaufeln, was zu kostspieligen ungeplanten Wartungen und beeinträchtigter Betriebszeit führte. Ihre bestehende Oberflächenbehandlung, ein einfaches Sandstrahlen, war unzureichend, um den extremen zyklischen Belastungen entgegenzuwirken.

Unsere Lösung: Unser Engineering-Team führte eine umfassende Materialanalyse und eine Finite-Elemente-Simulation durch, um Spannungsverteilungen präzise abzubilden. Anschließend entwickelten wir einen mehrstufigen Prozess, beginnend mit einem fein kontrollierten Sandstrahlen zur Oberflächenvorbereitung, gefolgt von einer präzise kalibrierten Kugelstrahlbehandlung mit spezieller konditionierter Drahtmedien. Dies erzeugte eine tiefe, gleichmäßige Druckspannungs-Schicht.

Ergebnis: Die ly-Bearbeitungslösung hat die Ermüdungslebensdauer ihrer Turbinenblätter durch erstaunliche 120% erheblich verlängert, wie durch strenge Labortests bestätigt wurde. Dies führte zu erheblichen Reduzierungen der Wartungskosten, erhöhter Betriebszuverlässigkeit und verbesserter Sicherheit – ein wahrhaft inspirierbares Wunder der angewandten Technik. Unser transparenter Prozess und technische Präzision festigten eine langfristige Partnerschaft.

Artikelzusammenfassung:

Dieser Artikel hat das Sandstrahlen und das Kugelstrahlen aus einer rein technischen und leistungsorientierten Perspektive analysiert und ihre unterschiedlichen Mechanismen sowie tiefgreifenden Auswirkungen auf die Oberflächenqualität und Langlebigkeit der Teile offenbart. Das Sandstrahlen ist hervorragend geeignet zum Reinigen, Texturieren und Entgraten, um Oberflächen für Haftung und Ästhetik zu optimieren. Im Gegensatz dazu stärkt das Kugelstrahlen die Materialien grundlegend, indem es vorteilhafte Druckspannungen induziert, wodurch die Ermüdungslebensdauer und die Widerstandsfähigkeit gegen Umwelteinflüsse erheblich verbessert werden. Sorgfältige Prozesskontrolle und rigorose Überprüfung, unterstützt durch Expertenengineering, sind unerlässlich, um konsistente, hochwertige Ergebnisse zu erzielen.

Was unterscheidet das Sandstrahlen?

Das Sandstrahlen verwendet hauptsächlich abrasive Medien, um ein Bauteil zu reinigen, zu entgraten und gleichmäßig zu texturieren. Das Hauptziel ist Materialentfernung und Oberflächenvorbereitung.

Es ist ideal, um bestimmte ästhetische Oberflächenfinishs zu erzielen oder die Haftung für nachfolgende Beschichtungen zu verbessern. Wir kontrollieren Medienart und Druck präzise für gezielte Ergebnisse.

Wie verbessert das Kugelstrahlen die Ermüdungslebensdauer?

Das Kugelstrahlen führt durch Hochgeschwindigkeitsaufprall eine Schicht von Druckspannungen direkt unter der Oberfläche des Bauteils ein. Ermüdungsrisse entstehen typischerweise in Zugspannungszonen.

Indem es diese Zonen in Kompression umwandelt, hemmt das Kugelstrahlen effektiv die Rissinitiierung und -ausbreitung. Dies verlängert die Betriebslebensdauer des Bauteils unter zyklischer Belastung erheblich.

Warum ist Prozesskontrolle so entscheidend?

Ohne strenge Kontrolle der Parameter wie Medienart, Druck und Winkel werden die Oberflächenbehandlungsergebnisse inkonsistent. Dies gefährdet die gewünschten Ergebnisse hinsichtlich Textur und Spannungen.

Präzises Engineering erfordert unerschütterliche Einhaltung validierter Prozessparameter. Nur so können hochwertige, zuverlässige Teile konsequent hergestellt werden.

Bereit, die Oberflächenqualität und Leistung Ihrer Teile mit fachmännischer Präzision und transparenten Preisen zu verbessern? Kontaktieren Sie noch heute unsere technischen Spezialisten für eine persönliche Beratung, ein detailliertes Angebot oder fordern Sie eine Musterbehandlung an, um unsere unvergleichliche Qualität aus erster Hand zu erleben.