Aluminium-CNC-Formgebung: Kosten & Effizienz

Haben Sie mit dem ‚Aluminium-Dilemma‘ zu kämpfen—welcher Umformprozess bietet wirklich das beste Gleichgewicht zwischen Kosten, Leistung und Effizienz für Ihre CNC-gefertigten Teile? Diese kritische Entscheidung bereitet Produktdesignern und Einkaufsleitern gleichermaßen Kopfzerbrechen und stellt eine bedeutende Hürde in den frühen Phasen der Produktentwicklung dar.

Die falsche Wahl kann unvorhergesehene Herausforderungen hervorrufen, was zu Hunderttausenden Euro an übermäßigen Werkzeuginvestitionen, erheblichem Materialverschwendung und schädlichen Verzögerungen beim Markteintritt führt. Solche Fehlentscheidungen können die Projektbudgets und -zeitpläne erheblich beeinträchtigen und die Gesamtviabilität neuer Produktinitiativen untergraben.

Erfahren Sie, wie die strategische Prozessentscheidung im Voraus, basierend auf tiefgehender technischer Expertise, den Erfolg Ihres Projekts neu definieren und sich positiv auf Ihre Gewinnmarge auswirken kann. Präzision bei der Prozessausswahl ist entscheidend für die Erreichung von Fertigungsexzellenz.

Strategische Auswahl zwischen Aluminium Gießen, Extrusion oder Schmieden, geleitet von fachkundiger technischer Analyse, ist entscheidend für die Optimierung von Kosten, Leistung und Effizienz bei der Herstellung von CNC-Teilen.

Erläuterung der Aluminium-Umformprozesse für CNC-Bearbeitung

Die Grundprinzipien des Aluminium-Gießens für CNC

Aluminium-Gießen umfasst das Eingießen von geschmolzenem Aluminium in eine Form, wodurch es sich zu einer nahezu fertigen Form verfestigt. Dieser Prozess ist besonders vielseitig für die Herstellung komplexer Geometrien und interner Merkmale, die schwierig oder teuer zu maschinell aus festem Material herzustellen wären.

Für nachfolgende CNC-Bearbeitung, Güsse dienen als Vorform, wodurch die erforderliche Materialentfernung reduziert wird. Schwerkraftgießen, Sandguss und Druckguss sind gängige Methoden, die jeweils je nach Komplexität und Volumen des Teils unterschiedliche Vorteile bieten.

Vorteile und Einschränkungen des Gießens für bearbeitete Teile

Gießen bietet erhebliche Gestaltungsmöglichkeiten, ermöglicht komplexe Geometrien und integrierte Funktionen, die nachgelagerte Montagearbeiten minimieren können. Es ist auch äußerst wirtschaftlich bei hoher Stückzahl, da es weniger Materialverschwendung im Vergleich zum Fräsen aus einem Block gibt.

Allerdings zeigen gegossene Teile in der Regel geringere mechanische Eigenschaften als gewalzte Aluminiumteile, besitzen eine nicht-uniforme Kornstruktur und erfordern oft umfangreichere Nachbearbeitungen, um enge Toleranzen und eine hochwertige Oberflächenqualität zu erreichen. Porosität kann ebenfalls ein Problem darstellen.

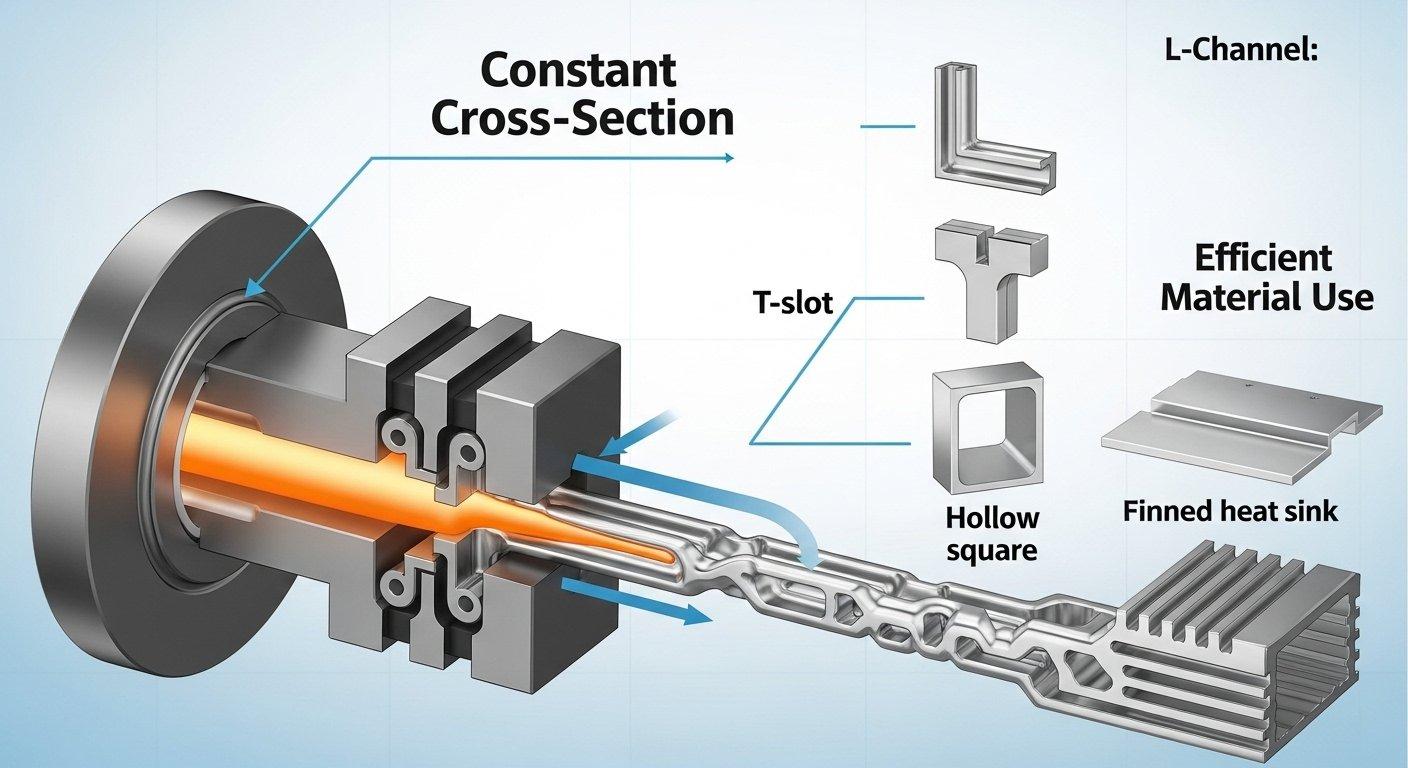

Aluminium-Extrusion: Effizienz bei profilbasiertem CNC

Aluminium-Extrusion drückt erhitztes Aluminiumlegierung durch eine Form, um ein gleichmäßiges Querschnittsprofil zu erzeugen. Diese Methode ist äußerst effizient für die Herstellung langer, konstanter Formen, die dann auf Länge geschnitten und bearbeitet werden können.

Extrudierte Profile sind ideal, wenn die gewünschte Bauteilgeometrie effektiv durch einen konstanten Querschnitt dargestellt werden kann. Sie werden häufig für Tragkomponenten, Kühlkörper und Rahmen verwendet, bei denen lineare Komplexität entscheidend ist.

Vorteile und Nachteile der Extrusion

Extrusion zeichnet sich durch die Herstellung von Teilen mit hervorragendem Festigkeits-Gewichts-Verhältnis und einer gleichmäßigen Kornstruktur entlang der Extrusionsachse aus. Werkzeugkosten sind in der Regel niedriger als bei Guss- oder Schmiedewerkzeugen, insbesondere bei Standardprofilen.

Die primäre Einschränkung ist die geometrische Flexibilität; Teile müssen einem konstanten Querschnitt entsprechen. Während kundenspezifische Profile hergestellt werden können, verursachen sie höhere Werkzeugkosten, und komplexe Merkmale senkrecht zur Extrusionsrichtung erfordern erhebliche nachgelagerte CNC-Bearbeitungen.

Aluminiumumformung: Hohe Festigkeit für anspruchsvolle CNC-Teile

Aluminiumumformung umfasst das Formen von festem Aluminium unter enormen Druckkräften, entweder durch Schlag oder kontinuierlichen Druck. Diese mechanische Verformung verfeinert die Kornstruktur und richtet sie an die Konturen des Teils aus.

Dieser Prozess verbessert die mechanischen Eigenschaften des Materials erheblich, einschließlich Zugfestigkeit, Ermüdungsbeständigkeit und Duktilität. Umgeformte Rohlinge sind typischerweise nahe an der Endform des Teils, was die Bearbeitung minimiert.

Einzigartige Stärken und Schwächen der Umformung

Umformung ergibt Teile mit überlegener Festigkeit, Zähigkeit und Ermüdungslebensdauer im Vergleich zu gegossenen oder extrudierten Komponenten. Die verfeinerte, gerichtete Kornstruktur macht umgeformtes Aluminium ideal für Hochbelastungs- und kritische Anwendungen.

Die Hauptnachteile sind höhere Werkzeugkosten und Einschränkungen bei der geometrischen Komplexität, insbesondere bei Untercuts oder komplexen internen Merkmalen. Umformung ist am besten geeignet für einfachere, robuste Formen in mittleren bis hohen Stückzahlen, bei denen die Festigkeit im Vordergrund steht.

Wirtschaftliche Überlegungen zur Produktion von Aluminium-CNC-Teilen

Werkzeugkosten: Vergleich der Anfangsinvestitionen

Werkzeuge stellen eine bedeutende Anfangsinvestition für jeden Umformprozess dar und beeinflussen die Gesamtkosten des Projekts. Die Komplexität und Präzision des Stempels oder der Form korrelieren direkt mit den Kosten.

Das Verständnis dieser Anfangsinvestitionen ist entscheidend für die Berechnung der Gesamtkosten, insbesondere bei niedrigen bis mittleren Produktionsvolumina. Werkzeuglebensdauer und Wartung spielen ebenfalls eine Rolle bei den langfristigen Ausgaben.

| Prozesstyp | Typische Werkzeugkosten (EUR) | Komplexitätsbereich |

|---|---|---|

| Druckguss | $5,000 – $100,000+ | Hoch |

| Extrusion | $500 – $10,000 | Mäßig |

| Umformung | $5,000 – $50,000+ | Niedrig bis Moderat |

Materialausbeute und Abfall bei der Aluminiumformung

Materialausbeute bezieht sich auf den Prozentsatz des Rohmaterials, das Teil des fertigen Produkts wird, während der Rest Schrott oder Abfall ist. Die Minimierung von Abfall ist ein entscheidender Faktor für die wirtschaftliche Effizienz in der Aluminiumherstellung.

Nahezu-Netz-Formprozesse wie Druckguss und Umformung führen im Allgemeinen zu weniger Materialabfall im Vergleich zur Bearbeitung aus Vollmaterial, wobei auch der anfängliche Formabfall berücksichtigt werden muss.

Kosten nach der Bearbeitung: Der Einfluss jedes Prozesses

Die Kosten für nachfolgende CNC-Bearbeitung werden stark durch die Genauigkeit und Oberflächenqualität des vorgeformten Teils beeinflusst. Gussstücke erfordern oft umfangreichere Bearbeitung aufgrund lockerer Toleranzen und rauerer Oberflächen.

Extrusionen, obwohl präzise im Profil, benötigen möglicherweise erhebliche Bearbeitung für Merkmale, die senkrecht zur Extrusionsachse stehen. Schmiedeteile, die gute Rohformen und eine überlegene Materialintegrität bieten, können die Bearbeitungszeit manchmal reduzieren.

Produktionsvolumen und Gesamtkosten des Projekts

Der optimale Umformprozess wird oft durch das erforderliche Produktionsvolumen bestimmt. Hohe Stückzahlen können hohe Werkzeugkosten amortisieren, wodurch Prozesse wie Druckguss oder Warmumformung wirtschaftlicher pro Einheit werden.

Für geringe Stückzahlen oder Prototypen kann die Bearbeitung aus Vollmaterial oder die Verwendung standardisierter extrudierter Profile kostengünstiger sein. Jeder Prozess hat einen wirtschaftlichen Sweet Spot, der Anfangsinvestition und Stückkosten ausbalanciert.

Bewertung der Effizienz in der Aluminium-CNC-Fertigung

Lieferzeiten: Vom Design bis zum fertigen Aluminiumbauteil

Lieferzeit umfasst die gesamte Dauer vom ersten Designabschluss bis zur Lieferung der fertigen Teile. Die Werkzeugherstellung ist oft die längste Phase bei Prozessen wie Gießen und Schmieden.

Extrusion, insbesondere mit vorhandenen Formen, kann schnellere Anfangs-Lieferzeiten für die Profilproduktion bieten. Nachfolgende CNC-Bearbeitung erhöht die Gesamtlieferzeit und erfordert effiziente Arbeitsabläufe.

Zykluszeiten und Durchsatz: Prozesseffizienz

Zykluszeit bezeichnet die Dauer, die benötigt wird, um ein einzelnes Teil herzustellen, während der Durchsatz die Anzahl der Teile pro Zeiteinheit misst. Beim Druckguss sind die Zykluszeiten in der Regel sehr kurz, was einen hohen Durchsatz ermöglicht.

Extrusion ist schnell, sobald die Einrichtung abgeschlossen ist, und produziert kontinuierliche Längen. Schmiedenzykluszeiten variieren je nach Methode (z.B. offene oder geschlossene Form), können aber bei Hochvolumenläufen sehr effizient sein.

| Prozess | Typische Zykluszeit | Durchsatzpotenzial |

|---|---|---|

| Druckguss | Sehr kurz | Sehr Hoch |

| Extrusion | Kontinuierlich (schnell) | Hoch |

| Geschlossene-Form Schmieden | Kurz | Hoch |

| Sandguss | Lang | Niedrig bis Mittel |

Sekundäroperationen & Oberflächenfinish-Anforderungen

Viele geformte Aluminiumteile erfordern Sekundäroperationen über die anfängliche Formgebung und die primäre CNC-Bearbeitung hinaus. Diese können Wärmebehandlung, Entgraten, Oberflächenfinish und Montage umfassen.

Gussteile und Schmiedeteile benötigen oft Wärmebehandlung, um die gewünschten mechanischen Eigenschaften zu erreichen. Oberflächenfinish für ästhetische oder funktionale Zwecke kann erheblichen Kosten- und Zeitaufwand verursachen, abhängig von der anfänglichen Oberflächenqualität.

Qualitätskontrolle, Nacharbeit und Ausschussraten

Robuste Qualitätskontrolle ist unerlässlich, um Nacharbeit und Ausschuss zu minimieren, die kostspielige Effizienzverluste darstellen. Fehlerquoten können zwischen Umformprozessen erheblich variieren.

Gießen kann manchmal anfällig für interne Fehler wie Porosität oder Einschlüsse sein, was eine strenge Inspektion erfordert. Schmieden erzeugt im Allgemeinen dichte, einwandfreie Teile mit weniger internen Fehlern, was zu niedrigeren Ausschussraten führt.

Materialeigenschaften & Designflexibilität für CNC-Aluminium

Festigkeit, Mikrostruktur und Anisotropie-Implikationen

Die Wahl des Umformprozesses beeinflusst grundlegend die interne Mikrostruktur und die mechanischen Eigenschaften des Aluminiumteils. Dies bestimmt wiederum seine Eignung für verschiedene anspruchsvolle Anwendungen.

Das Schmieden verfeinert und lenkt die Kornstruktur, verbessert die Festigkeit und Ermüdungsbeständigkeit in bestimmten Orientierungen (Anisotropie). Das Gießen führt zu einer isotropen, aber gröberen Kornstruktur mit möglicherweise geringerer Gesamtkraft.

| Eigenschaft | Gießen (z.B. A380) | Extrusion (z.B. 6061) | Schmieden (z.B. 7075) |

|---|---|---|---|

| Zugfestigkeit | Mäßig | Hoch | Sehr Hoch |

| Ermüdungsfestigkeit | Niedrig | Hoch | Sehr Hoch |

| Kornstruktur | Großkörnig, isotrop | Verlängert, richtungsabhängig | Verfeinert, richtungsabhängig |

Teilekomplexität und geometrische Gestaltungsmöglichkeiten

Jeder Umformprozess bietet unterschiedliche Gestaltungsspielräume. Gießen ermöglicht die komplexesten und detailliertesten internen Geometrien, einschließlich Unterkanten und variabler Wandstärken.

Extrusion ist durch einen konstanten Querschnitt eingeschränkt, überzeugt jedoch durch lineare Komplexität. Schmieden ist ideal für robuste, einfachere Formen, bei denen die richtungsabhängige Festigkeit entscheidend ist.

Erreichbare Toleranzen und Oberflächenqualität für CNC

Die Rohoberfläche und die inhärente Maßgenauigkeit eines geformten Teils beeinflussen direkt den erforderlichen Umfang der nachfolgenden CNC-Bearbeitung. Gießteile haben typischerweise die breitesten Toleranzbereiche und raueste Oberflächen.

Extrusion bieten gute Maßgenauigkeit entlang ihrer Länge. Schmieden liefern im Allgemeinen engere Toleranzen als Gießen, wodurch der Bedarf an umfangreicher Materialentfernung während der Bearbeitung reduziert wird.

Strategische Auswahl des optimalen Aluminium-CNC-Prozesses

Abstimmung des Prozesses auf spezifische Anwendungsbedürfnisse

Die optimale Prozesswahl beginnt mit einem gründlichen Verständnis der Anforderungen der Endanwendung. Kritische Faktoren sind mechanische Leistung, Gewicht, thermische Eigenschaften und ästhetische Überlegungen.

Für Teile, die maximale Festigkeit und Ermüdungsbeständigkeit in hochbelasteten Umgebungen erfordern, ist Schmieden oft die bessere Wahl. Für komplexe, nicht-strukturelle Komponenten kann Gießen eine bessere Designfreiheit und Kosteneffizienz bieten.

Durchführung einer umfassenden Kosten-Nutzen-Analyse

Eine detaillierte Kosten-Nutzen-Analyse muss über die anfänglichen Werkzeugkosten hinausgehen und Materialverschwendung, Nachbearbeitung, Qualitätskontrolle und Lieferzeiten umfassen. Dieser ganzheitliche Ansatz offenbart die tatsächlichen wirtschaftlichen Auswirkungen.

Berücksichtigen Sie die Gesamtkosten des Eigentums während der gesamten Produktionslauf, anstatt nur die Herstellungskosten pro Einheit. Diese umfassende Bewertung stellt sicher, dass eine Entscheidung sowohl finanziell sinnvoll als auch strategisch ausgerichtet ist.

Partnerschaft mit einem CNC-Expertenhersteller

Die Navigation durch diese komplexen Abwägungen erfordert tiefgehendes technisches Fachwissen und einen Fertigungspartner, der die Nuancen jedes Prozesses versteht. Ein kompetenter Partner kann unschätzbare Beratung bieten.

Als Hersteller mit Spezialisierung auf hochwertige CNC-Bearbeitung bieten wir diese präzise Einsicht, um Ihnen bei der Optimierung der Materialauswahl und Umformprozesse für überlegene Ergebnisse zu helfen.

Fazit: Maximierung des Wertes bei Aluminium-CNC-Teilen

Wichtige Erkenntnisse für eine informierte Prozesswahl

Die Entscheidung zwischen Aluminiumguss, Extrusion oder Schmieden für CNC-gefertigte Teile ist vielschichtig und erfordert eine sorgfältige Bewertung der Konstruktionskomplexität, mechanischen Eigenschaften und wirtschaftlichen Faktoren. Jeder Prozess bietet unterschiedliche Vorteile und Einschränkungen.

Das Verständnis des Zusammenspiels von Werkzeugkosten, Materialausbeute, Nachbearbeitungsanforderungen und Produktionsvolumen ist entscheidend. Dieser informierte Ansatz stellt sicher, dass Ihre Wahl perfekt auf Leistung und Budget abgestimmt ist.

Ihr Weg zu wirtschaftlichem, hochwertigem Aluminium

Letztendlich hängt die Erreichung wirtschaftlicher, hochwertiger Aluminiumkomponenten für Ihre Projekte von einer strategischen Prozesswahl ab, die durch fachkundige technische Beratung geleitet wird. Diese upstream-Entscheidung beeinflusst die Fertigungseffizienz und die Kosten maßgeblich.

Durch den Einsatz des richtigen Umformprozesses können Sie Materialverschwendung erheblich reduzieren, die Bearbeitungszeit minimieren und sicherstellen, dass Ihre Teile den strengsten Leistungsanforderungen entsprechen. Diese proaktive Strategie fördert Innovation und Rentabilität.

Fallstudie

**Problem:** Ein Kunde, ein führendes Unternehmen in der Drohnentechnologie, spezifizierte zunächst Druckguss-Aluminiumgehäuse für eine neue Generation unbemannter Luftfahrzeuge. Sie erwarteten hohe Stückzahlen und schätzten die komplexen internen Rippen, die mit Gießen realisiert werden konnten. Frühere Produktionsläufe zeigten jedoch konsistente Porositätsprobleme, was zu unakzeptablen Nacharbeit- und Ausschussraten führte, sowie die strukturelle Integrität bei Vibrationsprüfungen beeinträchtigte. Der umfangreiche Nachbearbeitungsaufwand, um enge Toleranzen zu erreichen, erhöhte die Kosten und verlängerte die Lieferzeiten.

**Unsere Lösung:** Unser Engineering-Team bei ly-machining führte eine umfassende Design-for-Manufacturability (DFM)-Überprüfung durch. Da die Notwendigkeit für ein leichteres, stärkeres und konsistenteres Bauteil bestand, schlugen wir einen strategischen Wechsel vom Druckguss zu einer maßgeschneiderten Aluminium-Extrusion für das Hauptgehäuse vor, gefolgt von hochpräziser CNC-Bearbeitung für spezifische Merkmale und Endkappen. Wir haben die internen Rippen so neu gestaltet, dass sie in das Extrusionsprofil integriert sind, während kritische Befestigungspunkte präzise bearbeitet wurden.

**Ergebnis:** Der Übergang zur Extrusion hat Porositätsprobleme drastisch reduziert, wodurch eine wichtige Quelle für Ausschuss und Nacharbeit eliminiert wurde. Die gleichmäßige Kornstruktur des extrudierten Materials bot eine überlegene Festigkeits-Gewichts-Leistung, was die Flugstabilität und Haltbarkeit der Drohne verbesserte. Werkzeugkosten für die Extrusionsform waren deutlich niedriger als die komplexe Druckgussform, und die nahezu fertige Form des extrudierten Profils reduzierte die CNC-Bearbeitungszeit um 30% erheblich. Dies führte zu einer Senkung der Gesamteinheitkosten um 15% und beschleunigte den Markteintritt um sechs Wochen, sodass der Kunde seinen aggressiven Produktlaunch-Zeitplan mit einem hochwertigen Produkt einhalten konnte.

Leser einladen, ein kostenloses Angebot oder eine technische Beratung zu erhalten.

FAQ-Bereich

Welches Aluminiumverfahren ist am günstigsten?

Das „günstigste“ Verfahren ist relativ zum Volumen und der Bauteilkomplexität. Für sehr hohe Stückzahlen mit komplexen Merkmalen kann Druckguss trotz hoher Werkzeugkosten kosteneffektiv pro Einheit sein.

Bei linearen Profilen ist Extrusion oft die wirtschaftlichste Lösung. Für geringe Stückzahlen kann CNC-Bearbeitung aus Barren am günstigsten sein, da minimale Werkzeuge erforderlich sind.

Was ist Near-Net-Shape?

Near-Net-Shape bezeichnet ein Herstellungsverfahren, das ein Bauteil sehr nahe an den Endmaßen produziert und minimale Nachbearbeitung erfordert. Dies reduziert Materialverschwendung und CNC-Bearbeitungszeit.

Verfahren wie Druckguss und Schmieden sind hervorragend geeignet, um Near-Net-Shape-Formen zu erzielen, was erheblich zu Kosten- und Effizienzsteigerungen in der Produktion beiträgt.

Verbessert Schmieden die Festigkeit?

Ja, Schmieden verbessert die mechanischen Eigenschaften von Aluminium erheblich, insbesondere seine Festigkeit und Ermüdungsbeständigkeit. Die Druckkräfte verfeinern und ausrichten die Kornstruktur des Metalls.

Diese verfeinerte Mikrostruktur macht geschmiedetes Aluminium ideal für anspruchsvolle Anwendungen, bei denen hohe Belastungen, Stöße oder Vibrationen erwartet werden, und übertrifft die Festigkeit gegossener oder extrudierter Teile.