Inkonsistente Bauteilqualität, unerwartete Verzögerungen und steigende Nacharbeitskosten sind häufige Herausforderungen, die kritische Aluminium-CNC-Projekte entgleisen lassen können. Diese Probleme resultieren oft aus unzureichender Qualitätskontrolle, was zu Projektverzögerungen, Vertrauensverlust und erheblichen finanziellen Belastungen führt. Ohne einen wirklich zuverlässigen Fertigungspartner wird die Bewältigung dieser Komplexitäten zu einer ständigen Quelle der Sorge.

Bei ly-machining eliminieren wir diese Risiken durch eine kompromisslose Qualitätskontrollstrategie im gesamten Prozess. Vom ersten sourcing zertifizierter Rohstoffe bis zur abschließenden, strengen Inspektion garantieren wir unvergleichliche Präzision, Zuverlässigkeit und Ruhe für Ihre anspruchsvollsten Anwendungen.

ly-machining setzt eine umfassende „Quelle-bis-Ende“-Qualitätskontrollstrategie für Aluminium CNC-Teile um. Dieses System gewährleistet unvergleichliche Präzision und Zuverlässigkeit, indem es die Materialeigenschaften rigoros überprüft, enge Maßtoleranzen einhält und jedes Bauteil sorgfältig inspiziert. Unser Qualitätsanspruch mindert Projektrisiken und garantiert eine gleichbleibende Leistung für kritische Anwendungen.

Warum ist die Qualitätskontrolle bei Aluminium-CNC so entscheidend für Ihr Projekt?

Die Nachfrage nach Hochleistungs-Aluminiumkomponenten in Branchen wie Luft- und Raumfahrt, medizinische, und Automobilindustrie erfordert außergewöhnliche Präzision. Abweichungen von den Spezifikationen können zu schweren Betriebsstörungen oder Montageinkompatibilitäten führen. Effektive Qualitätskontrolle ist nicht nur eine Präferenz; sie ist eine grundlegende Voraussetzung für den Projekterfolg und die Produktintegrität.

Die kostspieligen Auswirkungen dimensionaler Ungenauigkeiten

Dimensionalfehler bei Aluminium-CNC-Teilen können weitreichende Folgen haben. Komponenten, die die vorgegebenen Toleranzen nicht erfüllen, passen möglicherweise nicht richtig bei der Montage, was zu teuren Nacharbeiten, Produktionsstillständen oder sogar zur vollständigen Ablehnung einer Charge führt. Diese Fehler wirken sich direkt auf Projektzeitpläne und Budgets aus.

Erreichen der erforderlichen Oberflächenqualität und ästhetischen Standards

Neben der dimensionalen Genauigkeit ist die Oberflächenbeschaffenheit von Aluminiumteilen oft entscheidend für Funktionalität und Ästhetik. Eine minderwertige Oberflächenbeschaffenheit kann die Leistung beeinträchtigen, indem sie Reibung, Verschleißfestigkeit oder Haftung der Beschichtung beeinflusst. Für Verbraucher Elektronik oder medizinische Geräte ist ein makelloses Erscheinungsbild unverhandelbar.

Sicherung der Materialintegrität und Leistungszuverlässigkeit

Die mechanischen Eigenschaften des gewählten Aluminiumlegierungs sind entscheidend für die Leistung des Bauteils. Die Qualitätskontrolle stellt sicher, dass das verwendete Material die spezifizierte Güte erfüllt und während der Bearbeitung nicht beeinträchtigt wurde. Diese Überprüfung verhindert vorzeitigen Bauteilversagen unter Belastung oder Ermüdung und schützt die Zuverlässigkeit und Lebensdauer des Endprodukts.

Die Grundlage: Strenge Qualitätskontrolle bei der Rohstoffbeschaffung

Qualität beginnt lange vor Beginn der Bearbeitung, mit der Auswahl und Überprüfung der Rohstoffe. Unser Ansatz bei der Materialbeschaffung basiert auf strengen Protokollen, die Variabilität von Anfang an ausschließen sollen. Diese Anfangsphase setzt den Standard für den gesamten Fertigungsprozess.

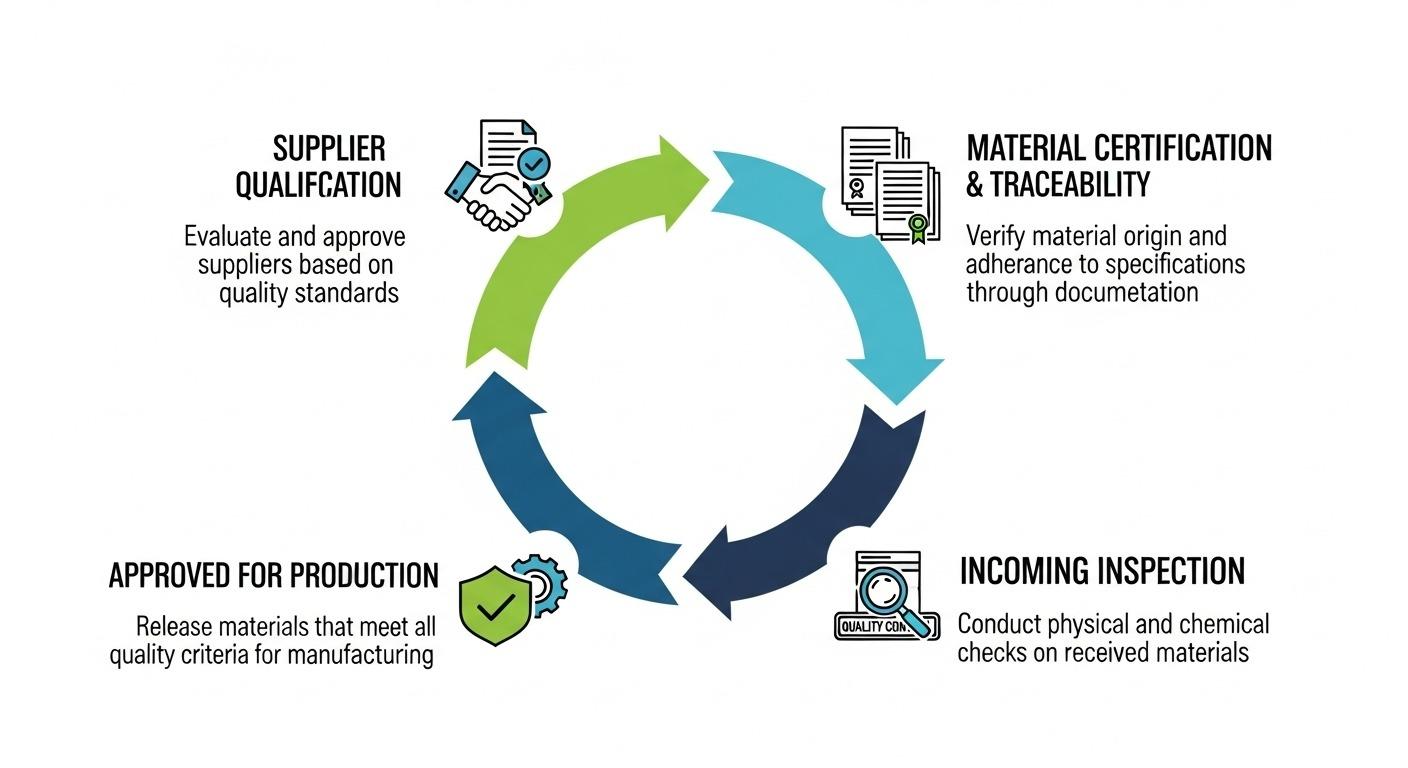

Strategische Qualifikation und Auditierung von Lieferanten

Unsere Beschaffungsstrategie umfasst einen rigorosen Qualifikationsprozess für alle Materiallieferanten. Wir arbeiten nur mit Anbietern zusammen, die eine konsequente Qualitätsbilanz vorweisen können und internationale Standards einhalten. Regelmäßige Audits werden durchgeführt, um die kontinuierliche Einhaltung unserer anspruchsvollen Spezifikationen für Aluminiumlegierungen sicherzustellen.

Umfassende Materialzertifizierungs- und Rückverfolgbarkeitssysteme

Jede Charge rohes Aluminium, die unsere Anlage verlässt, wird mit vollständiger Materialzertifizierung geliefert. Diese Zertifikate werden sorgfältig mit Bestellungen und Konstruktionsspezifikationen abgeglichen, um die genaue Legierung, Härte und chemische Zusammensetzung zu bestätigen. Unser Rückverfolgungssystem ermöglicht es uns, die Materialherkunft während des gesamten Produktionsprozesses nachzuverfolgen und so vollständige Transparenz zu gewährleisten.

Fortschrittliche Eingangskontrollen für Rohmaterialien

Bei Ankunft durchläuft rohes Aluminium eine Reihe strenger Eingangskontrollen. Dazu gehören visuelle Prüfungen auf Oberflächenfehler, die Überprüfung der Maße des Lagermaterials und, falls erforderlich, eine Elementanalyse mittels Methoden wie Röntgenfluoreszenz (XRF), um die Legierungszusammensetzung zu bestätigen. Nur Materialien, die diese strengen Kontrollen bestehen, gelangen auf die Produktionsfläche.

Präzisionsbearbeitungsstrategien für optimale Aluminiumteilqualität

Hochwertige Aluminiumteile zu erreichen, erfordert einen ganzheitlichen Ansatz in der Bearbeitung, der fortschrittliche Techniken mit sorgfältiger Prozesskontrolle verbindet. Unsere Strategien sind darauf ausgelegt, Maßgenauigkeit, eine hervorragende Oberflächenqualität und eine konsistente Wiederholbarkeit von Teil zu Teil zu gewährleisten.

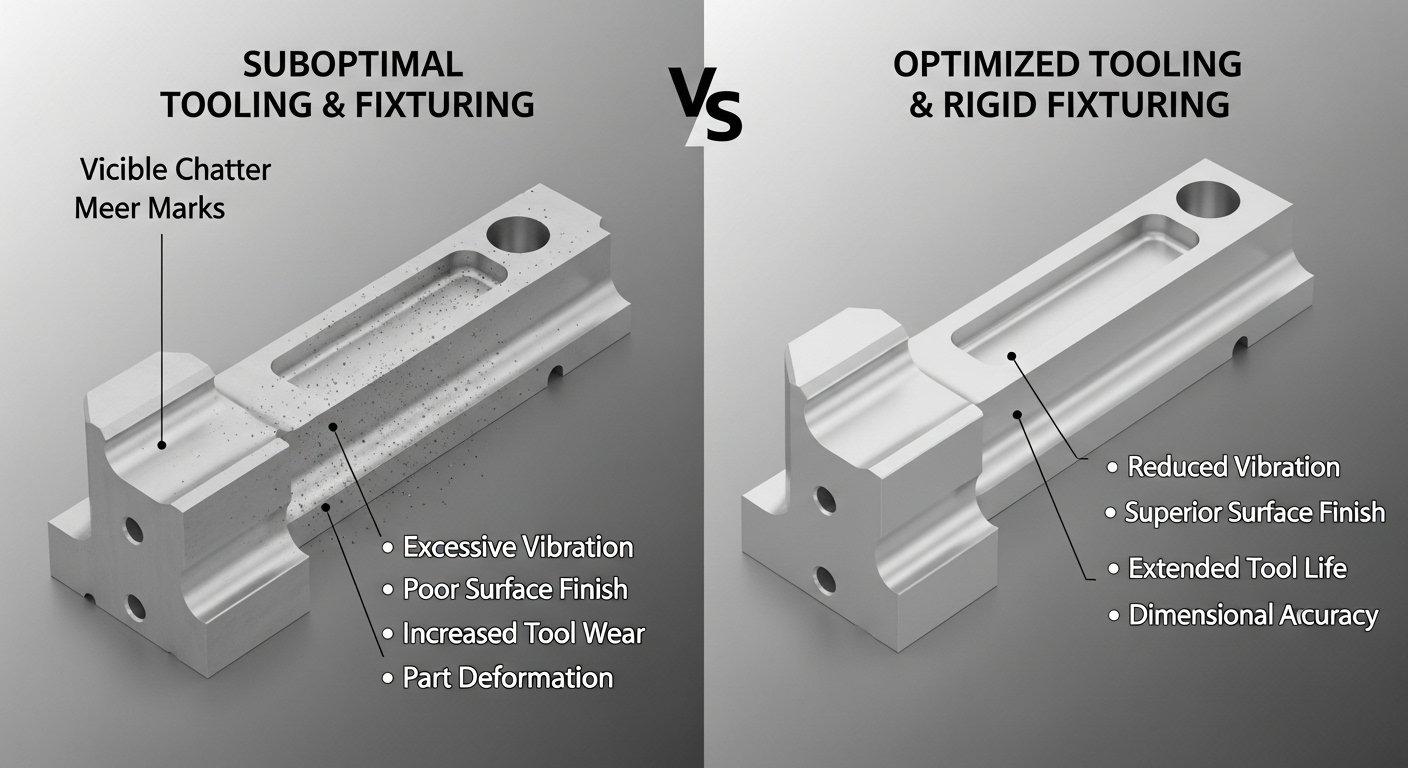

Implementierung fortschrittlicher Spannvorrichtungen und optimierter Werkzeugauswahl

Die richtige Spannvorrichtung ist grundlegend, um Vibrationen zu verhindern und die Stabilität des Werkstücks während der Bearbeitung zu sichern, was sich direkt auf die Maßgenauigkeit und Oberflächenqualität auswirkt. Wir verwenden maßgeschneiderte, stabile Spannvorrichtungen, die auf die Geometrie jedes Teils abgestimmt sind. Unsere Werkzeugauswahl basiert auf der spezifischen Aluminiumlegierung, der Komplexität des Teils und der erforderlichen Oberflächenqualität, wobei wir die Geometrie und Beschichtungen der Schneidwerkzeuge optimieren, um Werkzeugverwindung und Schwingungen zu minimieren.

Feinabstimmung der Schnittparameter für eine überlegene Oberflächenqualität

Das Erreichen einer hervorragenden Oberflächenqualität bei Aluminium ist das Ergebnis sorgfältig kontrollierter Schnittparameter. Wir passen Spindeldrehzahl, Vorschubgeschwindigkeit und Schnitttiefe präzise an, um die Spanbildung zu steuern und die Wärmeentwicklung zu minimieren. Dies verhindert Materialverschmierungen und stellt sicher, dass der gewünschte Ra-Wert (Rauhheitsdurchschnitt) konstant erreicht oder übertroffen wird.

Echtzeit-Überwachung im Prozess und adaptive Anpassungen

Unsere CNC-Maschinen sind mit Überwachungssystemen ausgestattet, die kritische Parameter wie Werkzeugverschleiß, Temperatur und Spindellast der Maschine verfolgen. Abweichungen lösen sofortige Warnungen aus, sodass unsere erfahrenen Monteure adaptive Anpassungen vornehmen können. Dieser proaktive Ansatz verhindert, dass Teile außerhalb der Spezifikationen fertiggestellt werden, reduziert Ausschuss und sorgt für Konsistenz.

Aufrechterhaltung kontrollierter Fertigungsumgebungen

Umweltfaktoren können die Bearbeitung präzise beeinflussen. Unsere Fertigungsstätte hält kontrollierte Temperatur- und Feuchtigkeitswerte ein, um thermische Ausdehnung oder Kontraktion von Teilen und Anlagen zu minimieren. Diese stabile Umgebung ist besonders wichtig, um ultra-enge Toleranzen bei komplexen Aluminiumkomponenten zu erreichen.

Über die Bearbeitung hinaus: Sicherstellung makelloser Aluminiumoberflächen und Behandlungen

Der Weg zu einem hochwertigen Aluminiumteil endet nicht mit dem Bearbeitungsprozess selbst. Nachbearbeitungen, einschließlich Entgraten, Oberflächenbehandlung, und Verpackung sind ebenso entscheidend, um Leistungs- und Ästhetikanforderungen zu erfüllen.

Experten-Entgratung und Oberflächenvorbereitungstechniken

Nach der Bearbeitung werden die Teile sorgfältig entgratet, um scharfe Kanten oder Grate zu entfernen, was für Sicherheit, Montage und nachfolgende Oberflächenbehandlungen entscheidend sein kann. Wir verwenden eine Kombination aus manuellen, vibrativen und automatisierten Entgratungsverfahren, die auf die Geometrie des Teils abgestimmt sind. Gründliche Reinigung entfernt alle Bearbeitungsöle und Verunreinigungen, um die Oberfläche optimal für weitere Verarbeitungsschritte vorzubereiten.

Qualitätskontrolle für Eloxieren und andere Oberflächenbehandlungen

Für Teile, die eloxiert, passiviert oder anderweitig oberflächenbehandelt werden müssen, arbeiten wir mit qualifizierten Partnern zusammen, die unsere strengen Qualitätsprotokolle einhalten. Wir führen regelmäßige Audits ihrer Prozesse durch und führen Wareneingangsprüfungen an behandelten Teilen durch. Dies beinhaltet die Überprüfung der Schichtdicke, der Farbkonsistenz und der Haftfestigkeitsprüfungen, um die Integrität und Langlebigkeit der Oberflächenbeschaffenheit zu gewährleisten.

Einhaltung strenger Reinigungs- und Verpackungsstandards

Die Endphase umfasst eine sorgfältige Reinigung, um alle restlichen Partikel oder Verunreinigungen zu entfernen, gefolgt von einer präzisen Verpackung. Die Teile werden in der Regel mit kundenspezifischen Einsätzen, Vakuumversiegelung oder Korrosionsschutzfolien geschützt, um Beschädigungen, Oxidation oder Verunreinigungen während des Transports zu vermeiden. Dies stellt sicher, dass die Teile in dem gleichen einwandfreien Zustand ankommen, in dem sie unser Werk verlassen haben.

Fortschrittliche Inspektion und Verifizierung für kritische Aluminiumkomponenten

Unser Engagement für Qualität gipfelt in einem mehrstufigen Inspektionsprozess, der modernste Messtechnik nutzt. Dies stellt sicher, dass jedes Aluminiumteil nicht nur die strengsten Spezifikationen erfüllt, sondern diese oft sogar übertrifft.

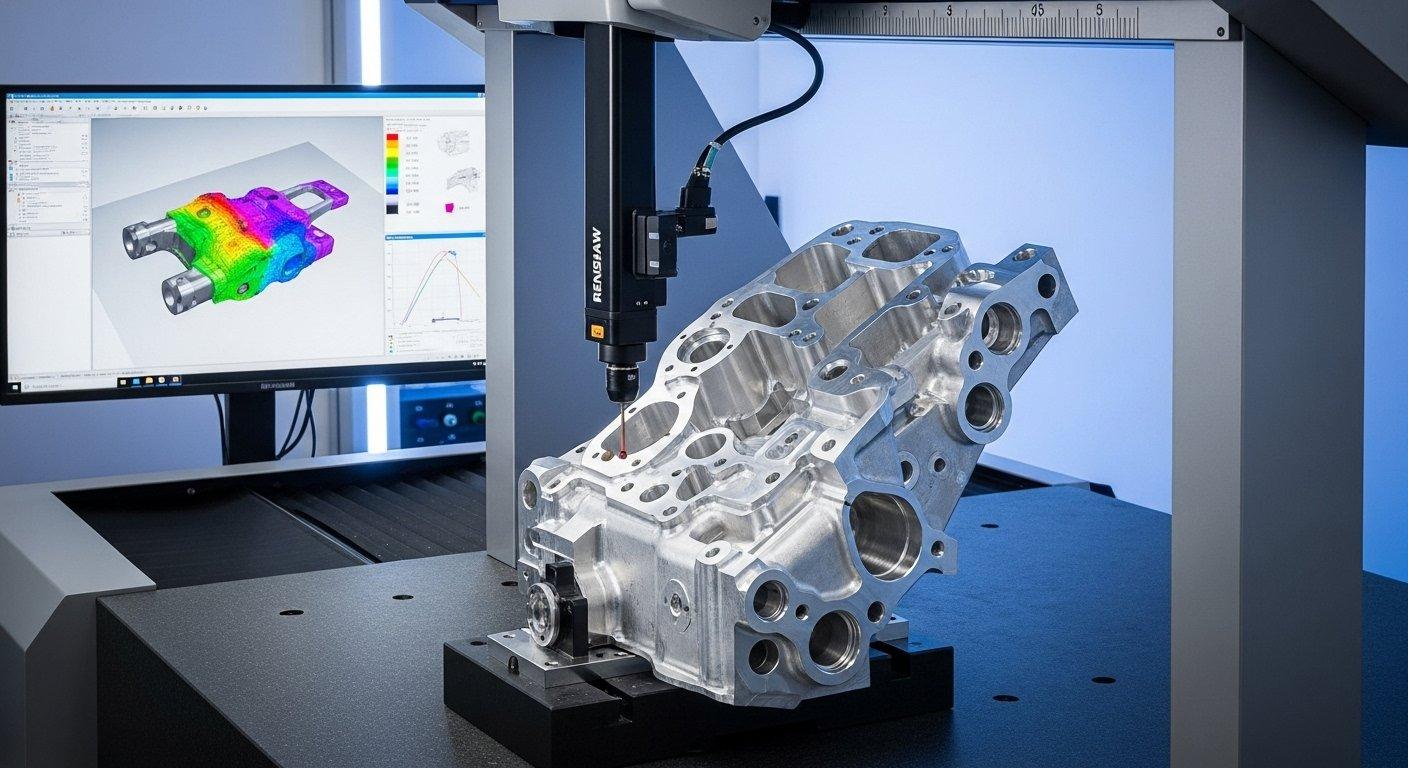

Nutzung von CMM- und optischen Messsystemen für Genauigkeit

Wir verwenden fortschrittliche Koordinaten Messung Messmaschinen (CMMs), die in der Lage sind, kritische Abmessungen und komplexe Geometrien mit Submikron-Präzision zu validieren. Optisch Messsysteme, wie z. B. optische Komparatoren und Bildverarbeitungssysteme, werden für die schnelle, berührungslose Inspektion von Merkmalen, Profilen und Oberflächeneigenschaften eingesetzt. Diese Werkzeuge liefern umfassende, rückverfolgbare Messdaten.

Hier ist ein Beispiel für gängige Toleranzen für CNC-gefrästes Aluminium:

| Toleranztyp | Standardpräzision | Hohe Präzision |

|---|---|---|

| Linear | ±0,1mm | ±0,025mm |

| Durchmesser | ±0,05 mm | ±0,015 mm |

| Planparallelität | 0,05 mm (pro 100 mm) | 0,02 mm (pro 100 mm) |

| Rechtwinkligkeit | 0,05 mm (pro 100 mm) | 0,02 mm (pro 100 mm) |

Anwendung zerstörungsfreier Prüfmethoden bei Bedarf

Für hochkritische Aluminiumkomponenten können zerstörungsfreie Prüfmethoden (ZfP) eingesetzt werden. Dazu können Farbeindringprüfungen auf Oberflächenrisse, Wirbelstromprüfungen auf Untergrundfehler oder Ultraschallprüfungen auf innere Fehler gehören. Solche Tests gewährleisten die strukturelle Integrität des Materials, ohne das Teil zu beschädigen.

Umfassende abschließende Qualitätssicherung und Dokumentation

Vor dem Versand wird jedes Teil einer abschließenden Qualitätssicherung anhand der technischen Zeichnungen und Kundenspezifikationen unterzogen. Ein detaillierter Qualitätsbericht, einschließlich Messdaten, Materialzertifizierungen und Validierungen der Oberflächenbeschaffenheit, wird erstellt und dem Kunden zur Verfügung gestellt. Diese umfassende Dokumentation bietet vollständige Rückverfolgbarkeit und Sicherheit.

Proaktive Ursachenanalyse für jegliche Abweichungen

Im seltenen Fall einer Abweichung oder Nichtkonformität leitet unser Qualitätsteam eine gründliche Ursachenanalyse (RCA) ein. Unter Verwendung von Methoden wie der 8D-Problemlösung identifizieren wir die zugrunde liegende Ursache, implementieren Korrekturmaßnahmen und überprüfen deren Wirksamkeit. Dieses Engagement für kontinuierliche Verbesserung stellt sicher, dass Probleme systematisch gelöst und ein erneutes Auftreten verhindert wird.

Partnerschaft mit einem Originalhersteller für garantierte Aluminium-CNC-Qualität

Die Wahl eines Fertigungspartners mit einer fest verankerten Qualitätskultur ist von größter Bedeutung. Als Originalhersteller bietet ly-machining ein unübertroffenes Maß an Kontrolle, Transparenz und technischer Expertise vom Designkonzept bis zur endgültigen Lieferung.

Unser transparentes Preismodell für hochwertige Teile

Wir glauben an vollständige Transparenz während des gesamten Prozesses, einschließlich unserer Preisgestaltung. Unsere Angebote sind detailliert und aufgeschlüsselt und legen die Kosten für Material, Bearbeitung, Endbearbeitung und Qualitätskontrolle klar dar. Dies ermöglicht es Einkaufsleitern, das Wertversprechen zu verstehen und fundierte Entscheidungen ohne versteckte Gebühren zu treffen.

Fundierte technische Expertise und kollaborative Engineering-Unterstützung

Unser Team besteht aus erfahrenen F&E-Ingenieuren und Zerspanungsmechanikern, die über fundierte Kenntnisse von Aluminiumlegierungen und CNC-Bearbeitung Best Practices verfügen. Wir bieten kollaborative Engineering-Unterstützung und geben frühzeitig in der Designphase Ratschläge zur Design for Manufacturability (DFM). Dieses proaktive Engagement hilft, Designs hinsichtlich Präzision, Kosteneffizienz und Herstellbarkeit zu optimieren und potenzielle Probleme im weiteren Verlauf zu reduzieren.

Fallstudien: Lieferung hochwertiger, komplexer Aluminiumteile

Ein aktuelles Projekt umfasste die Bearbeitung eines komplexen Aluminiumverteilers für einen Luft- und Raumfahrtkunden, der AS9100-Standards und interne Kanäle mit extrem engen Toleranzen erforderte.

Unser integriertes Qualitätskontrollsystem, von der Überprüfung des spezifischen Aluminium für die Luft- und Raumfahrt bis hin zum Einsatz von Mehrachsenbearbeitung mit In-Prozess-Messtechnik und 100% CMM-Inspektion, stellte sicher, dass jedes Teil die kritischen Spezifikationen erfüllte. Dieser sorgfältige Prozess verhinderte potenzielle Ausfälle bei Hochdruck-Flugtests und sparte dem Kunden erhebliche Re-Engineering-Kosten und Verzögerungen beim Start, was sein Vertrauen in unsere Fähigkeiten stärkte.

Artikelzusammenfassung

Dieser Artikel beschreibt die umfassende, vollständige Qualitätskontrollstrategie von ly-machining für Aluminium-CNC-Teile. Er behandelte die entscheidende Bedeutung von Qualität, strenger Rohstoffbeschaffung, Präzisionsbearbeitungsstrategien, makelloser Endbearbeitung und fortschrittlichen Inspektionsmethoden.

Unser Engagement für eine durchgängige Qualitätskontrolle gewährleistet unübertroffene Präzision, Zuverlässigkeit und Sicherheit für Kunden, unterstützt durch transparente Preise und fundierte technische Expertise.

Häufig gestellte Fragen zur Aluminium-CNC-Qualität

Welche spezifischen Zertifizierungen besitzt ly-machining, um die Qualität sicherzustellen?

ly-machining verfügt über die ISO 9001-Zertifizierung, die unsere Einhaltung international anerkannter Qualitätsmanagementsystemstandards belegt. Für Luft- und Raumfahrt- sowie Verteidigungsprojekte arbeiten wir auch gemäß AS9100-Konformität und gewährleisten so ein Höchstmaß an Qualitätssicherung für kritische Anwendungen.

Diese Zertifizierungen sind ein Beweis für unsere robusten Qualitätskontrollprozesse und kontinuierlichen Verbesserungsinitiativen und bieten unseren Kunden eine überprüfbare Sicherheit.

Wie geht ly-machining mit engen Toleranzanforderungen für Aluminiumteile um?

Das Erreichen enger Toleranzen bei Aluminiumteilen erfordert einen vielschichtigen Ansatz. Wir beginnen mit stabilen Werkzeugmaschinen und optimierten Schnittparametern und verwenden Präzisionswerkzeuge und kundenspezifische Vorrichtungen, um die Durchbiegung zu minimieren.

In-Prozess-Probennahme und Echtzeitüberwachung ermöglichen sofortige Anpassungen. Schließlich verwenden wir fortschrittliche Messtechnik wie CMMs und optische Vergleichsgeräte für eine gründliche Nachbearbeitungsprüfung, um sicherzustellen, dass jede kritische Abmessung den festgelegten Anforderungen entspricht, oft bis innerhalb von ±0,015 mm oder feiner, abhängig von Geometrie und Material.

Kann die Zerspanung mittels CNC Material- und Prozessnachverfolgbarkeit für mein Projekt bieten?

Absolut. Wir implementieren ein umfassendes Rückverfolgbarkeitssystem, das jeden Aspekt Ihres Projekts verfolgt. Dazu gehören vollständige Materialzertifikate von unseren zugelassenen Lieferanten, Chargennummern für Rohstoffe und dokumentierte Verarbeitungsschritte während der Fertigung.

Alle Prüfberichte, Messdaten und Oberflächenbehandlungszertifikate werden archiviert und bereitgestellt, um eine vollständige Prüfkette vom ursprünglichen Rohmaterial bis zum endgültigen gelieferten Bauteil zu gewährleisten. Dies sorgt für Transparenz und Verantwortlichkeit bei allen kritischen Aluminiumteilen.