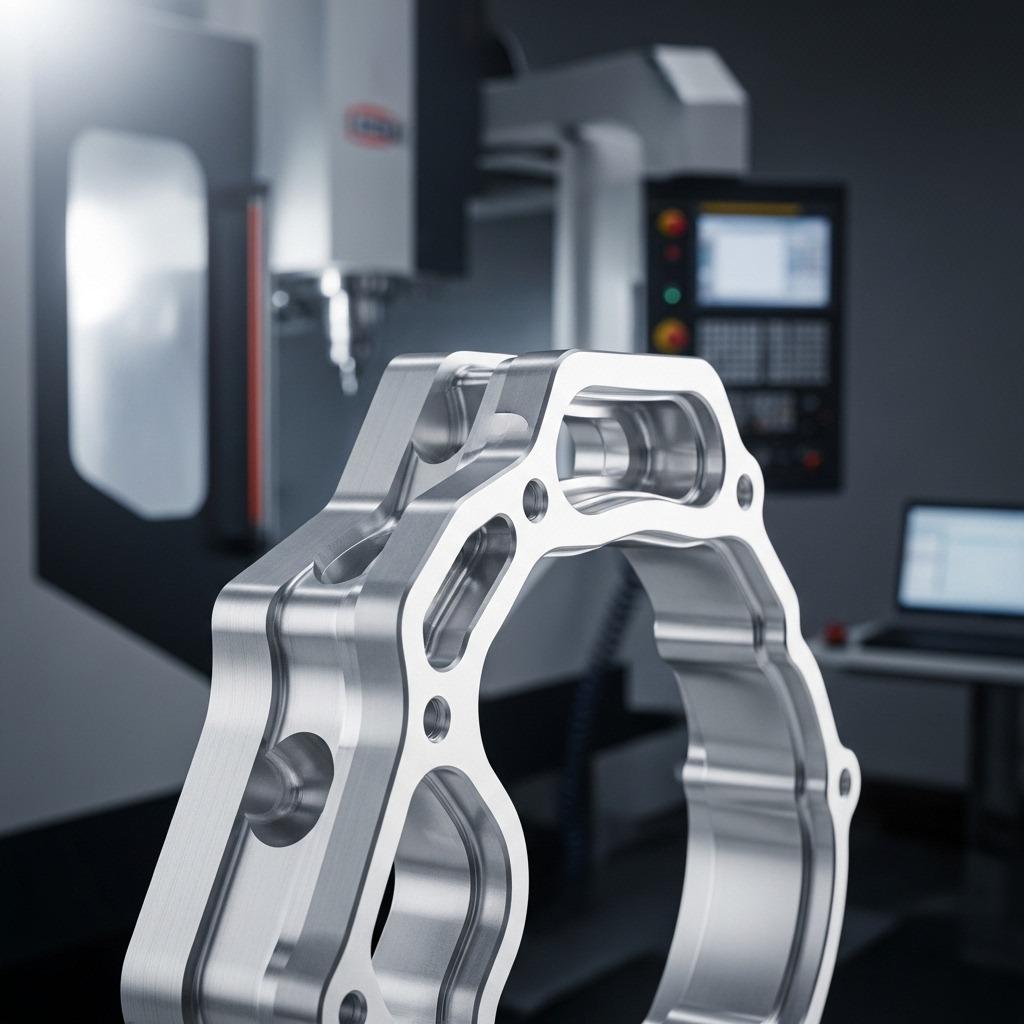

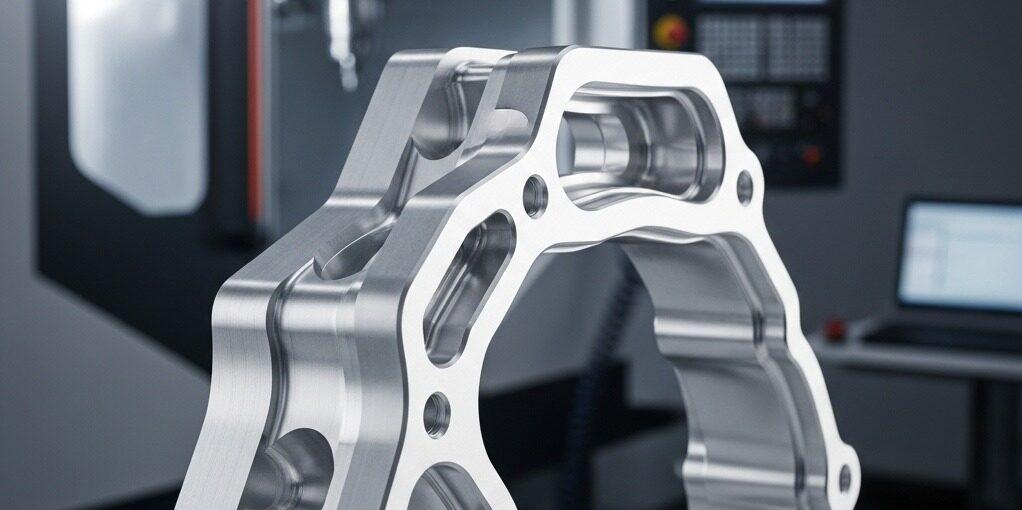

Viele Unternehmen stehen vor erheblichen Herausforderungen, wenn aluminiumgefertigte CNC-Teile unschöne weiße oder schwarze Verfärbungen entwickeln, was zu kostspieligen Ablehnungen und Produktionsverzögerungen führt. Diese Oberflächenfehler beeinträchtigen nicht nur die ästhetische Attraktivität, sondern können auch auf zugrunde liegende Material- oder Prozessinkonsistenzen hinweisen, was die Zuverlässigkeit des Produkts und den Markenruf untergräbt. Bei ly-machining nutzen wir unsere tiefgehende technische Expertise als Herstellerquelle, um die Ursachen dieser Probleme präzise zu identifizieren und robuste, maßgeschneiderte Lösungen anzubieten, damit Ihre Aluminiumkomponenten ihre makellose Oberflächenqualität bewahren.

Aluminium CNC-Bearbeitung Oberflächenverfärbung, die sich als weiße oder schwarze Flecken manifestiert, entsteht typischerweise durch Materialverunreinigungen, unsachgemäße Kühlmittelverwaltung, falsche Bearbeitungsparameter oder unzureichende Nachbehandlung. Die Behebung dieser Probleme erfordert einen systematischen Ansatz, der Materialanalyse, Prozessoptimierung und strenge Qualitätskontrollprotokolle umfasst.

Verstehen der weißen Verfärbung bei Aluminium-CNC-Bearbeitung

Weiße Verfärbung auf bearbeiteten Aluminium Oberflächen erscheint oft als milchige Flecken, Streifen oder ein mattes, kreidiges Film. Dieses Phänomen verschlechtert die ästhetische Attraktivität erheblich und kann manchmal die Oberflächenintegrität beeinträchtigen. Die genaue Ursache zu identifizieren, ist entscheidend für eine effektive Behebung.

Dieses Problem entsteht häufig durch chemische Reaktionen oder physikalische Veränderungen während der Bearbeitungs- und Nachbehandlungsphasen. Unsere umfassende Analyse konzentriert sich darauf, diese schädlichen Faktoren zu eliminieren, um die optischen Qualität wiederherzustellen.

Auswirkungen der Materialauswahl und Vorbehandlung

Die inhärenten Eigenschaften der Aluminiumlegierung selbst spielen eine entscheidende Rolle bei ihrer Anfälligkeit für weiße Verfärbungen. Bestimmte Legierungen, insbesondere solche mit hohem Siliziumgehalt oder bestimmten Härtezuständen, können unterschiedlich auf Bearbeitungsumgebungen reagieren.

Unsachgemäße Materiallagerung, die zu Oberflächenoxidation oder Kontamination vor der Bearbeitung führt, kann ebenfalls beitragen. Oberflächenfilme, die während der Vorbehandlung gebildet werden, wenn sie nicht vollständig entfernt werden, können sich nachteilig mit Kühlmitteln oder Reinigungsmitteln interagieren.

Tabelle: Anfälligkeit von Aluminiumlegierungen für weiße Verfärbungen

| Legierungstyp | Hauptmerkmale | Anfälligkeitsfaktor |

|---|---|---|

| 6061 | Gute Festigkeit-Gewichts-Verhältnis, Schweißbarkeit | Mäßig |

| 7075 | Hohe Festigkeit, häufig in der Luft- und Raumfahrt | Hoch (Spannungskorrosion) |

| 5052 | Gute Korrosionsbeständigkeit, Formbarkeit | Niedrig |

| Gussaluminiumlegierungen | Poröse Struktur, unterschiedliche Zusammensetzung | Hoch (Oberflächenreaktivität) |

Probleme bei der Auswahl des Schneidflüssigkeits und Kühlmethoden

Schneidflüssigkeiten sind dafür ausgelegt, zu schmieren, zu kühlen und Späne auszuspülen. Eine falsche Fluidwahl oder schlechte Wartung können jedoch eine Hauptursache für weiße Verfärbungen sein. Emulgierte Schneidflüssigkeiten, die degradiert werden oder deren Konzentration falsch ist, können Rückstände hinterlassen.

Der pH-Wert der Schneidflüssigkeit ist ebenfalls entscheidend; stark alkalische Flüssigkeiten können Aluminiumoberflächen ätzen. Unzureichende Kühlung kann zu lokalem Überhitzen führen, was die Oberflächenmetallurgie beeinflusst und unerwünschte Reaktionen fördert.

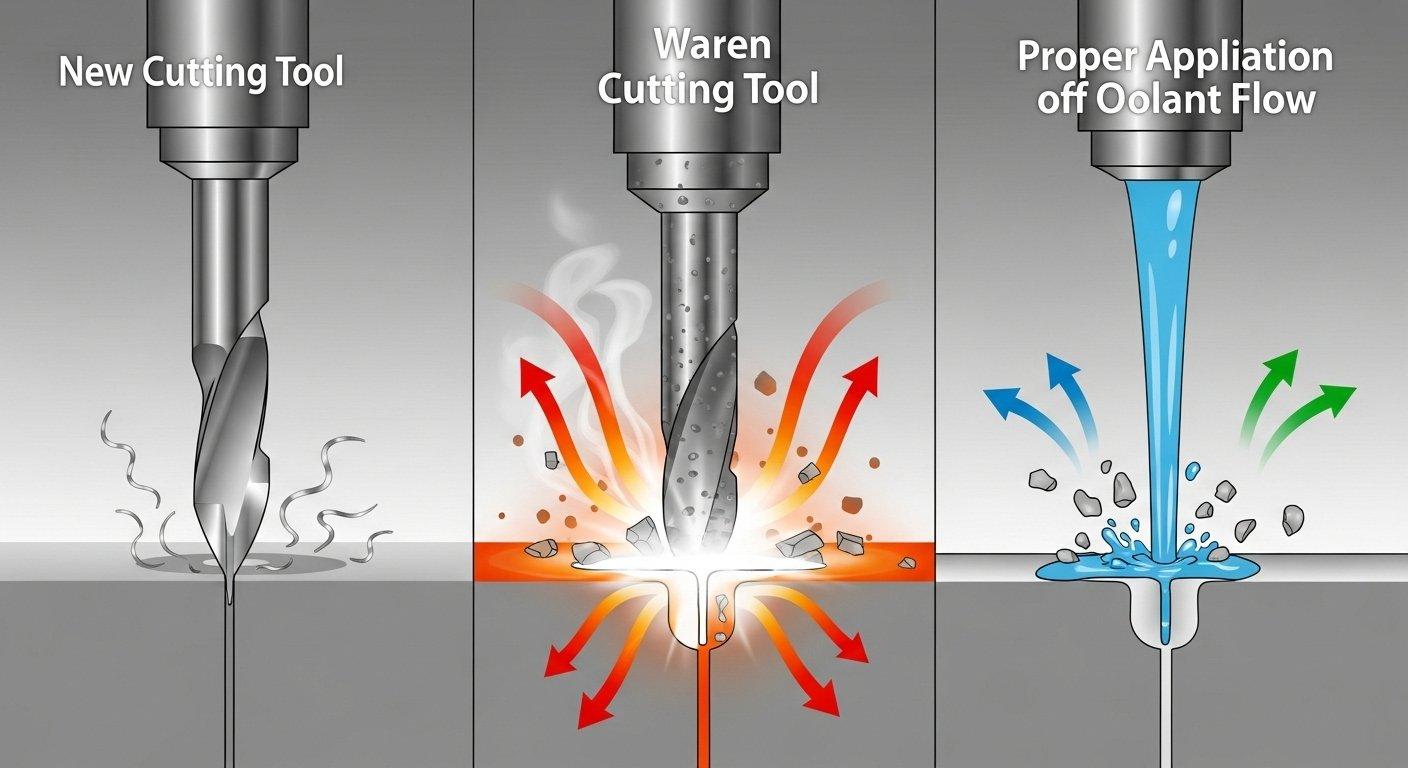

Werkzeugverschleiß und inkompatible Schnittparameter

Stumpfe oder falsch gewählte Schneidwerkzeuge erzeugen während der Bearbeitung übermäßigen Reibungs- und Wärmestress. Dieser thermische Stress kann die Aluminiumoberfläche verändern und sie anfälliger für Verfärbungen machen. Abgenutzte Werkzeuge erzeugen auch eine schlechte Oberflächenqualität, die als weißer Schleier erscheinen kann.

Inkompatible Schnittparameter, wie zu hohe Geschwindigkeiten oder Vorschübe ohne ausreichende Kühlung, verschärfen die Hitzeentwicklung. Dies führt zu lokalem Anlassen oder Mikroabrasionen, die die Lichtreflexionseigenschaften der Oberfläche verändern und zu einem weißlichen Erscheinungsbild führen.

Unsachgemäße Nachbearbeitung, die zu weißen Flecken führt

Die Reinigungs- und Trocknungsprozesse nach der Bearbeitung sind entscheidend. Die Verwendung aggressiver Reinigungsmittel, insbesondere solcher mit starken Säuren oder Basen, die mit Aluminium inkompatibel sind, kann die Oberfläche chemisch ätzen und eine matte, weiße Oberfläche erzeugen.

Unvollständiges Spülen der Reinigungsmittel oder unzureichendes Trocknen lassen chemische Rückstände verdampfen und weiße Flecken hinterlassen. Selbst die Exposition gegenüber bestimmten atmosphärischen Schadstoffen während des Trocknens kann mit verbleibender Feuchtigkeit reagieren.

Herausforderungen bei der schwarzen Verfärbung im Aluminium-CNC-Bearbeitung

Schwarze Verfärbungen erscheinen als dunkle Streifen, Flecken oder eine allgemeine Verdunkelung der bearbeiteten Aluminiumoberfläche. Dieser Defekt ist typischerweise ein Indikator für Oxidation, Korrosion oder Kontamination, die chemisch mit dem Aluminium reagiert haben.

Das Verständnis der spezifischen chemischen Reaktionen und Umweltfaktoren ist entscheidend, um das Schwarzanlaufen zu verhindern. Unser systematischer Ansatz zielt auf diese Ursachen ab.

Einfluss der Materiallegierungszusammensetzung und Verunreinigungen

Das Vorhandensein bestimmter Legierungselemente und Verunreinigungen im Aluminium kann seine Anfälligkeit für Schwarzanlaufen erhöhen. Zum Beispiel sind Legierungen mit höherem Kupfer- oder Eisengehalt anfälliger für Oxidation und Korrosion unter bestimmten Bedingungen.

Inklusionen oder Segregationen dieser Elemente auf der Oberfläche können als kathodische Stellen wirken und elektrochemische Reaktionen beschleunigen. Die Beschaffung hochwertiger, zertifizierter Materialien ist ein grundlegender Schritt zur Prävention.

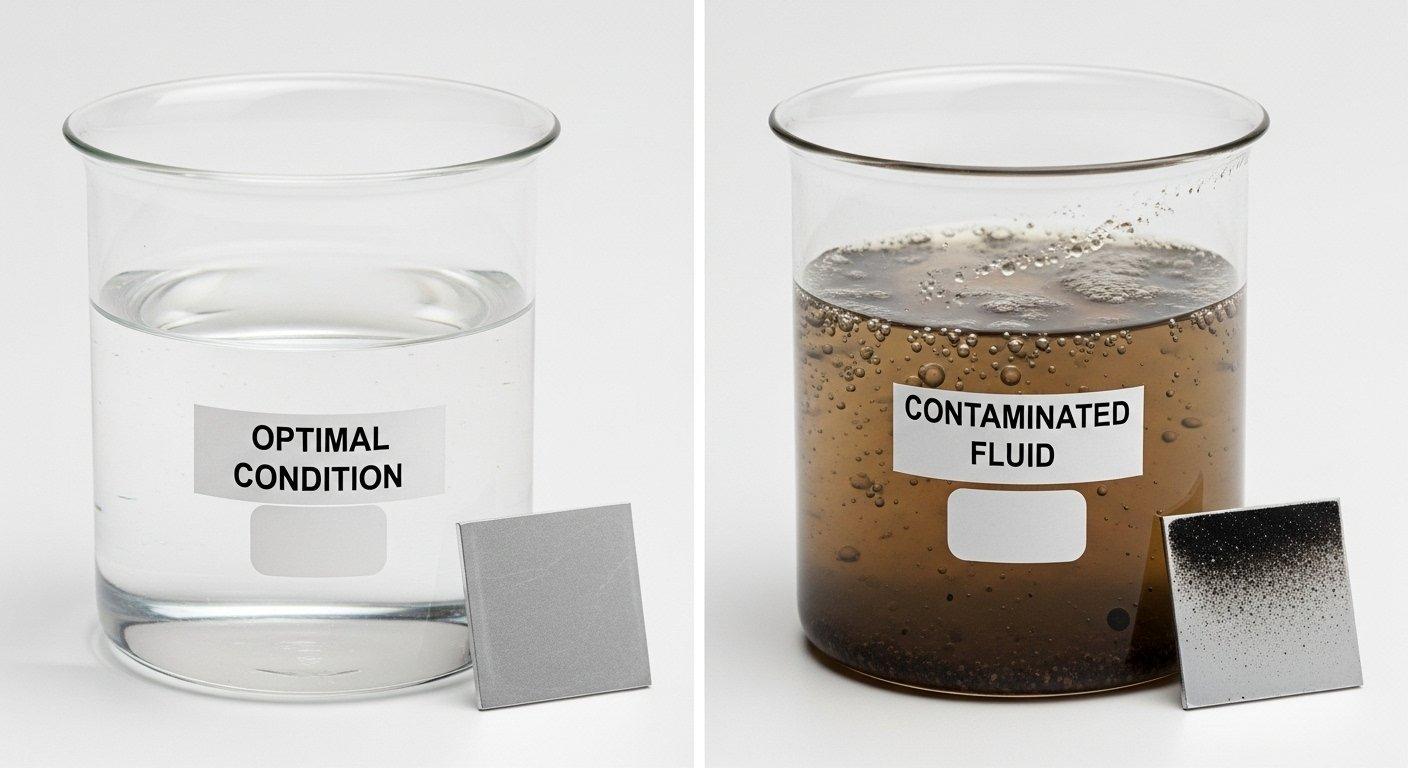

Kontamination der Schneidflüssigkeit und oxidative Korrosion

Mit Trampöl, Fremdpartikeln oder mikrobiellen Wachstum kontaminierte Schneidflüssigkeiten können hoch korrosiv werden. Diese Verunreinigungen zerstören die schützenden Eigenschaften der Flüssigkeit und führen zu Reaktionen mit Aluminium.

Mit der Zeit können Schneidflüssigkeiten abbauen, ihre pH-Stabilität und korrosionshemmende Zusätze verlieren. Dies ermöglicht elektrochemische Reaktionen zwischen der Aluminiumoberfläche und der Flüssigkeit, was zur Bildung von schwarzem Oxid oder Lochfraß führt.

Hochtemperaturbearbeitung und Hitzeakkumulation

Übermäßige Hitze, die während des Bearbeitungsprozesses erzeugt wird, insbesondere ohne effektive Kühlung, kann zu lokalisierter Oxidation der Aluminiumoberfläche führen. Aluminium bildet leicht eine Oxidschicht, die bei hoher Hitze dunkel erscheinen kann.

Schlechte Späneabfuhr kann auch dazu führen, dass Späne erneut geschnitten oder gegen das Werkstück gerieben werden, was zu lokalen Hotspots führt. Diese thermische Energie fördert eine schnelle Oxidation, was zu einem dunklen, verfärbten Erscheinungsbild führt.

Unzureichende Reinigung oder Lagerbedingungen

Nach der Bearbeitung können verbleibende Schneidflüssigkeiten oder Metallpartikel mit dem Aluminium reagieren, wenn die Teile nicht gründlich gereinigt werden. Diese Rückstände, insbesondere wenn sie korrosive Elemente enthalten, führen im Laufe der Zeit zu schwarzen Verfärbungen.

Ungeeignete Lagerbedingungen, wie hohe Luftfeuchtigkeit, Exposition gegenüber korrosiven Dämpfen oder längerer Kontakt mit bestimmten Verpackungsmaterialien, können die Oberflächenoxidation beschleunigen. Selbst Fingerabdrücke, wenn sie auf der Oberfläche verbleiben, können lokale Schwarzanhaftungen verursachen.

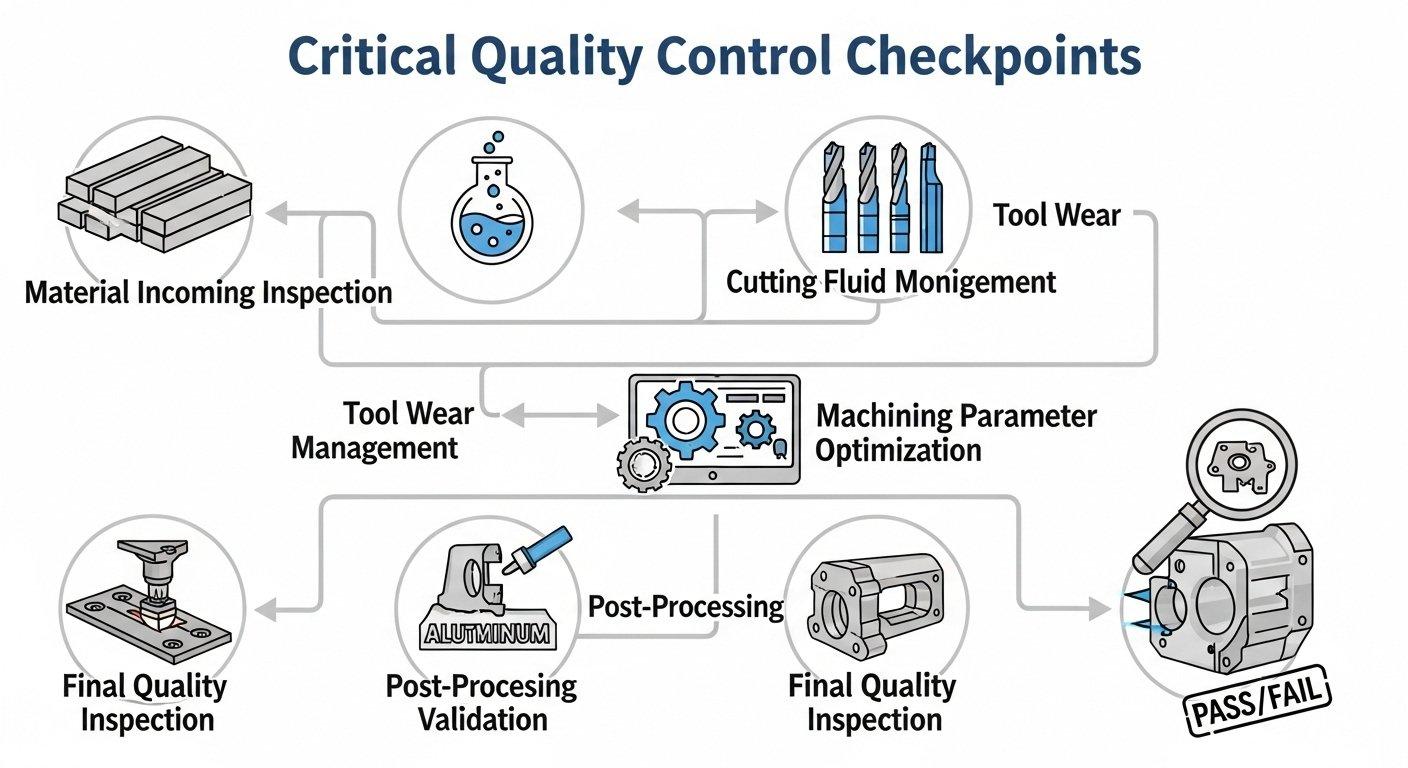

Verhinderung von Aluminiumoberflächenfehlern: Kritische Qualitätskontrolle bei CNC-Bearbeitung

Eine wirksame Verhinderung sowohl von weißen als auch schwarzen Verfärbungen erfordert einen ganzheitlichen Ansatz zur Qualitätskontrolle während des gesamten CNC-Bearbeitungsprozesses. Vom Materialeingang bis zur Endverpackung muss jeder Schritt sorgfältig überwacht werden. Unsere Fabrik setzt strenge Protokolle um, um eine gleichbleibende Oberflächenqualität zu gewährleisten.

Wir sind der Überzeugung, dass proaktive Maßnahmen und ein tiefgehendes Verständnis der Prozessvariablen entscheidend sind, um fehlerfreie Aluminiumkomponenten zu erreichen. Dieses umfassende Qualitätskontrollsystem minimiert die Fehlerquote.

Strenge Materialprüfung und Standardisierung vor der Bearbeitung

Alle eingehenden Aluminiumstoffe durchlaufen eine strenge Qualitätsprüfung, einschließlich chemischer Zusammensetzungsanalyse, Härteprüfung und visueller Oberflächenkontrolle. Wir stellen sicher, dass die Materialien den festgelegten Standards entsprechen und frei von vorbestehenden Fehlern sind.

Unsere Materiallagerung ist standardisiert, um Kontaminationen oder Oberflächenverschlechterungen zu verhindern. Dies umfasst kontrollierte Umgebungen und geeignete Schutzverpackungen, um die Materialintegrität vor der Verarbeitung zu gewährleisten.

Optimierung des Schneidflüssigkeitsmanagements und Strategien zur Werkzeugauswahl

Wir verwenden ein umfassendes Programm zur Verwaltung der Schneidflüssigkeiten, einschließlich regelmäßiger pH-Kontrollen, Konzentrationsüberwachung, Filtration und rechtzeitiger Austausch. Es werden nur hochwertige, aluminiumkompatible Schneidflüssigkeiten ausgewählt.

Die Werkzeugauswahl basiert auf der spezifischen Aluminiumlegierung und der erforderlichen Oberflächenqualität. Wir verwenden hochwertige, scharfe Schneidwerkzeuge mit geeigneten Beschichtungen und setzen strenge Überwachung und Austauschpläne für Werkzeugverschleiß um, um Hitzeentwicklung zu vermeiden.

Tabelle: Optimierung von Schneidflüssigkeit und Werkzeugen

| Parameter | Beste Praxis für die CNC-Bearbeitung von Aluminium |

|---|---|

| Typ der Schneidflüssigkeit | Synthetisch oder halbsynthetisch mit niedrigem Schwefelgehalt, gute Schmierfähigkeit |

| pH-Wert | Innerhalb des vom Hersteller empfohlenen Bereichs halten (typischerweise 8,5-9,5) |

| Filtration | Kontinuierliche Filtration zur Entfernung von Chips und Verunreinigungen |

| Werkstoff des Werkzeugs | Carbid oder PCD (Polycrystalline Diamond) für Verschleißfestigkeit |

| Werkzeuggeometrie | Scharfe Schneidkanten, hohe Spanwinkel, polierte Spiralflöten |

| Werkzeugbeschichtung | TiN oder AlTiN für reduzierte Reibung und verlängerte Werkzeuglebensdauer |

Präzise CNC-Bearbeitungsparameter-Einstellung und -Anpassung

Bearbeitungsparameter wie Spindeldrehzahl, Vorschub, Schnitttiefe und Kühlschmierstoffdruck werden für jede spezifische Aluminiumlegierung und Bauteilgeometrie optimiert. Wir führen Testläufe durch und passen die Parameter an, um Hitze zu minimieren und die gewünschte Oberflächenqualität zu erreichen.

Unsere Ingenieure nutzen fortschrittliche CAM-Software-Simulationen, um potenzielle thermische Probleme oder Spannungsansammlungen während des Schneidens vorherzusagen und zu verhindern. Dieser sorgfältige Ansatz verhindert Oberflächenveränderungen.

Gesteuerte Nachbearbeitungs- und Lagerumgebung

Unsere Nachbearbeitungsprotokolle gewährleisten eine gründliche Reinigung mit aluminium-sicheren Reinigungsmitteln und Mehrstufen-Spülprozessen. Teile werden anschließend schnell und vollständig in kontrollierten Umgebungen getrocknet, um Rückstände zu vermeiden.

Fertige Teile werden sorgfältig behandelt und in sauberen, klimatisierten Umgebungen gelagert, geschützt vor Feuchtigkeit, Staub und korrosiven Stoffen. Geeignete Verpackungsmaterialien werden verwendet, um Oberflächenkontaktkontamination während des Transports zu verhindern.

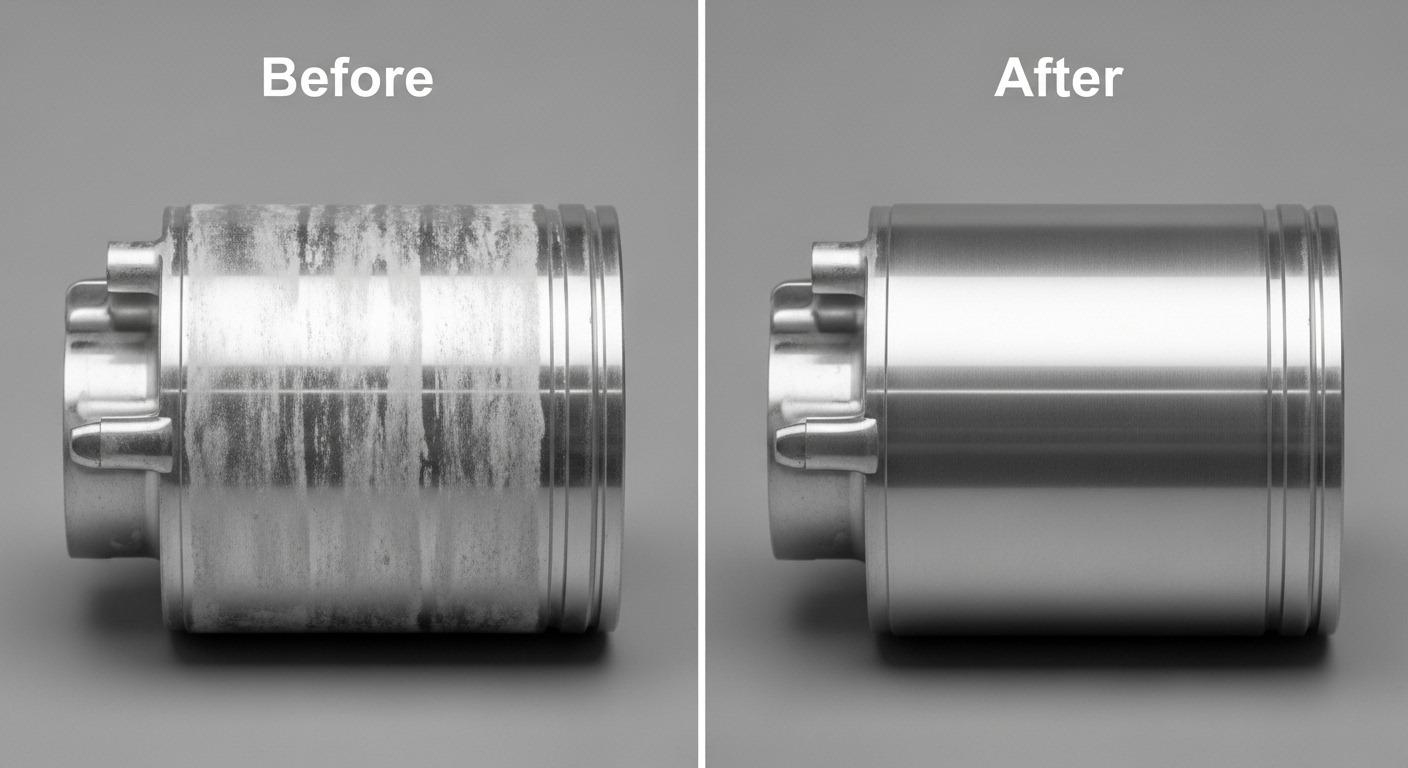

Fallstudien: Von Verfärbungen zu makelloser Aluminiumqualität

Unser Engagement für Problemlösungen zeigt sich in unseren erfolgreichen Interventionen. Wir arbeiten eng mit Kunden zusammen und setzen unser technisches Fachwissen ein, um herausfordernde Verfärbungsprobleme in konsistente, hochwertige Ergebnisse zu verwandeln. Diese Fälle unterstreichen unsere Fähigkeiten.

Unsere detaillierte Ursachenanalyse und maßgeschneiderte Lösungen liefern stets überlegene Ergebnisse. Wir legen Wert auf Transparenz und überprüfbare Verbesserungen in der Bauteilqualität.

Diagnose und Verbesserung des Weißverfärbungsproblems bei einem Kunden

Ein Kunde, der hochpräzise Gehäuse für optische Instrumente herstellt, erlebte nach der Bearbeitung anhaltende weiße Trübungen auf seinen 6061-T6-Aluminiumteilen. Erste Versuche, das Problem zu lösen, konzentrierten sich auf Änderungen nach der Reinigung, doch das Problem bestand weiterhin.

Unser Team führte eine gründliche Analyse durch, die ergab, dass die Schneidflüssigkeitskonzentration des Kunden übermäßig hoch war, was zu klebrigen Rückständen führte, die mit einem aggressiven Reinigungsmittel reagierten. Wir empfahlen eine spezifische Neukalibrierung der Schneidflüssigkeit und einen schonenderen, mehrstufigen Ultraschallreinigungsprozess. Dadurch wurde der weiße Schleier vollständig entfernt.

Analyse und Lösung des Problems der schwarzen Verfärbung in einem Projekt

Ein weiterer Kunde, der Luft- und Raumfahrtkomponenten aus 7075-T6-Aluminium herstellte, hatte wiederkehrende schwarze Flecken und Streifen. Dies war besonders problematisch bei der Vorbehandlung für die Eloxierung, was zu erheblichen Ausschussraten führte.

Unsere Untersuchung führte auf zwei Faktoren zurück: einen hohen Schwefelgehalt in ihrer alten Schneidflüssigkeit, der galvanische Korrosion förderte, und unzureichendes Trocknen, bevor die Teile vorübergehend in einer feuchten Umgebung gelagert wurden. Wir implementierten eine schwefelarme, mit Bioziden behandelte Schneidflüssigkeit und führten sofortiges, vakuumunterstütztes Trocknen gefolgt von klimatisierter Lagerung ein. Dies löste das Problem der schwarzen Verfärbung vollständig, was zu einer Null-Fehler-Rate bei diesem spezifischen Problem führte.

Erfolgreiche Fallzusammenfassung und Erfahrungsaustausch

Diese Fälle unterstreichen die Bedeutung eines ganzheitlichen Ansatzes beim CNC-Bearbeiten. Verfärbungen werden selten durch einen einzelnen Faktor verursacht, sondern vielmehr durch eine Kombination aus Material-, Prozess- und Umweltfaktoren.

Unsere Erfahrung zeigt, dass eine detaillierte Ursachenanalyse, verbunden mit präzisen Anpassungen in der gesamten Produktionskette, unerlässlich ist. Wir teilen diese Erkenntnisse, um unsere Kunden zu schulen und zu befähigen.

Auswahl eines Experten für CNC-Bearbeitung: Sicherstellung der Oberflächenqualität von Aluminium

Die Wahl eines kompetenten CNC-Bearbeitungspartners ist entscheidend, um kostspielige Oberflächenfehler bei Aluminium zu vermeiden. Bei ly-machining verschafft uns unser Status als Ursprungslieferant, kombiniert mit tiefgehender technischer Expertise, einen deutlichen Vorteil. Wir sind bestrebt, nicht nur Teile, sondern perfekte Teile zu liefern.

Unser Qualitätsanspruch geht über die grundlegenden Spezifikationen hinaus und konzentriert sich auf eine umfassende Material- und Prozesskontrolle. Wir stellen sicher, dass Ihre Designs mit makelloser Oberflächenintegrität umgesetzt werden.

Vorteile der Qualitätssicherung eines Ursprungslieferanten

Als Hersteller kontrollieren wir jeden Aspekt des Produktionsprozesses, von der Rohstoffbeschaffung und -prüfung bis hin zu abschließenden Qualitätskontrollen. Dieser integrierte Ansatz gewährleistet eine gleichbleibende Qualität und eliminiert externe Variablen, die bei subunternehmerischer Arbeit häufig auftreten.

Unsere direkte Kontrolle über die Fertigungsverfahren ermöglicht eine schnelle Identifikation und Behebung potenzieller Probleme. Diese vertikale Integration ist ein Kernpfeiler unserer Qualitätssicherung.

Präzise technische Expertise und transparente Angebotserstellung

Unser Engineering-Team verfügt über fundiertes Wissen in Metallurgie, Bearbeitungsdynamik und Oberflächenwissenschaften, die speziell auf Aluminiumlegierungen abgestimmt sind. Diese Expertise ermöglicht es uns, proaktive Design-for-Manufacturability (DFM)-Rückmeldungen zu geben und komplexe Herausforderungen zu lösen.

Wir bieten transparente Kostenvoranschläge, die Materialkosten, Bearbeitungsprozesse und Qualitätskontrollmaßnahmen detailliert aufzeigen. Unsere Kunden verstehen den Wert, den unsere strengen Prozesse und die hohe Qualität unserer Produkte bieten.

Zusammenarbeitsprozess und Kundenservice-Engagement

Wir glauben an eine partnerschaftliche Zusammenarbeit, bei der wir eng mit den Kunden vom Design bis zur finalen Produktlieferung zusammenarbeiten. Unser technischer Support steht bereit, um Projektspezifikationen zu besprechen und Anliegen zu klären.

Unser Engagement umfasst auch eine termingerechte Lieferung und eine gleichbleibende Produktleistung. Wir stehen hinter der Qualität jedes von uns hergestellten Aluminiumteils und fördern langfristige, vertrauensvolle Beziehungen.

Artikelzusammenfassung:

Weiße und schwarze Verfärbungen an CNC-bearbeiteten Aluminiumteilen sind bedeutende Qualitätsprobleme, die auf Materialeigenschaften, Schneidflüssigkeitsmanagement, Bearbeitungsparameter und Nachbearbeitung zurückzuführen sind. Weiße Schleier sind oft mit chemischen Rückständen oder thermischem Stress verbunden, während Schwarzfärbung typischerweise auf Oxidation oder Korrosion hinweist. Effektive Prävention basiert auf einer rigorosen Materialprüfung, optimierten Schneidflüssigkeits- und Werkzeugstrategien, präziser Parameterkontrolle sowie sorgfältiger Nachbearbeitung und Lagerung. Die Wahl eines Ursprungslieferanten wie ly-machining, mit tiefgehender technischer Expertise und integrierter Qualitätssicherung, gewährleistet die kontinuierliche Lieferung fehlerfreier Aluminiumkomponenten, minimiert Risiken und steigert den Produktwert.

FAQ-Bereich:

F1: Können verschiedene Aluminiumlegierungen unterschiedliche Anfälligkeiten für Oberflächenverfärbungen aufweisen?

A1: Ja, absolut. Verschiedene Aluminiumlegierungen besitzen einzigartige Zusammensetzungen und Wärmebehandlungszustände, die ihre Reaktivität beeinflussen. Zum Beispiel können Legierungen mit höherem Kupfer- oder Siliziumgehalt aufgrund ihres elektrochemischen Potenzials oder ihrer Oberflächenreaktivität anfälliger für bestimmte Arten von Verfärbungen sein. Es ist entscheidend, den Legierungstyp bei der Entwicklung von Bearbeitungs- und Nachbehandlungsprozessen zu berücksichtigen, um Fehler zu vermeiden.

F2: Wie stellt die Ly-Bearbeitung die Qualität des Schneidmittels sicher, um Verfärbungen zu verhindern?

A2: Wir implementieren ein vielschichtiges Managementprogramm für Schneidflüssigkeiten. Dazu gehört die Verwendung ausschließlich hochwertiger, aluminiumkompatibler Flüssigkeiten, regelmäßige Überwachung von pH-Wert und Konzentration, kontinuierliche Filtration zur Entfernung von Verunreinigungen und Metallfeinen sowie planmäßiger Flüssigkeitswechsel. Unser System ist darauf ausgelegt, die optimale Integrität der Flüssigkeit zu erhalten und chemischen Abbau zu verhindern, der zu Oberflächenreaktionen und Verfärbungen führen könnte.

F3: Welche Rolle spielt die Lagerumgebung bei der Vermeidung von Nachbearbeitungsverfärbungen bei Aluminiumteilen?

A3: Die Lagerumgebung ist entscheidend. Nach Reinigung und Trocknung sind Aluminiumteile weiterhin anfällig für Umwelteinflüsse. Wir stellen sicher, dass die Teile in sauberen, klimatisierten Bereichen mit regulierter Luftfeuchtigkeit gelagert werden, um feuchtigkeitsbedingte Oxidation oder Korrosion zu verhindern. Außerdem verwenden wir geeignete, nicht reaktive Verpackungsmaterialien, um die Teile vor atmosphärischen Schadstoffen, Staub und direktem Kontakt zu schützen, die zu lokalen Verfärbungen oder Kontaminationen führen könnten.