Auswirkungen der anodischen Oxidation auf die Farbkonsistenz von Aluminium

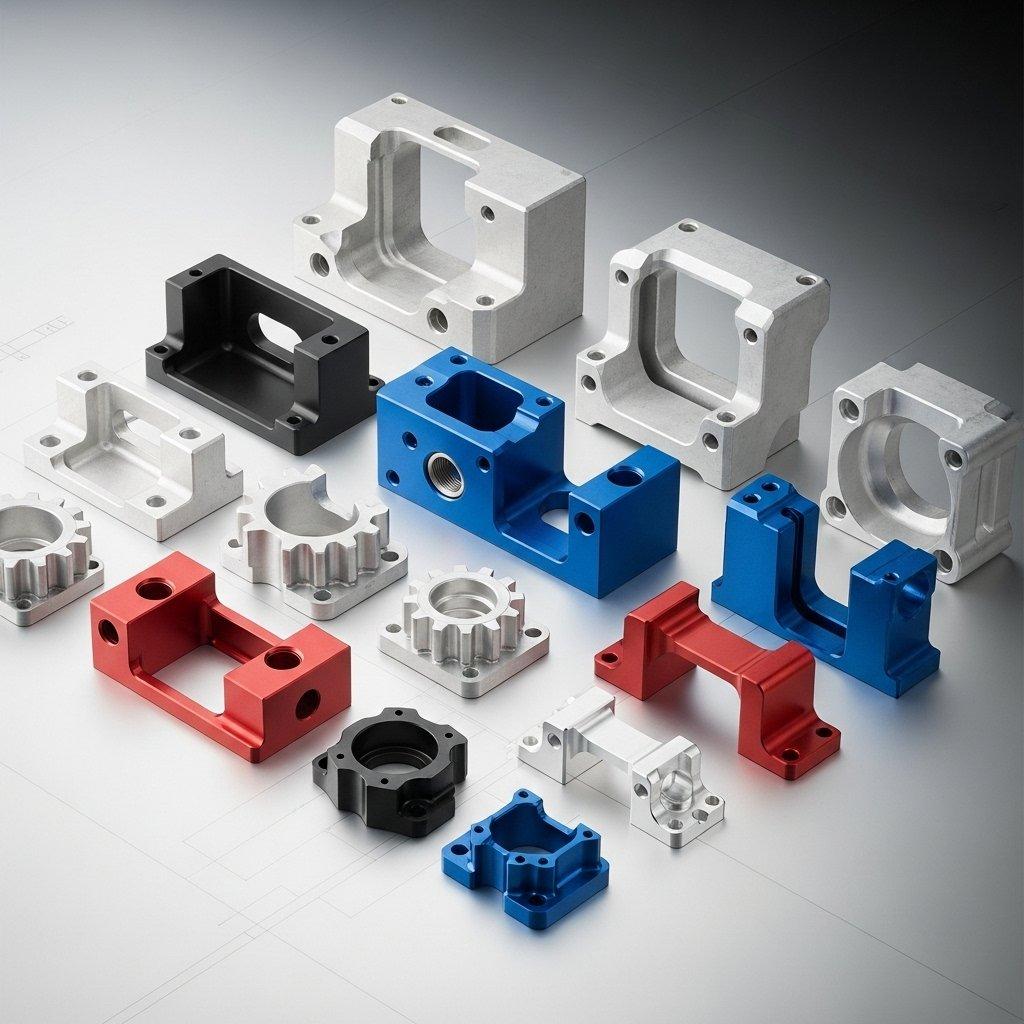

Kosten inkonsistenter Farbkonsistenz bei Ihren anodisierten Aluminium-CNC-Teilen Reaktionen, Verzögerungen und Beeinträchtigung der Ästhetik Ihrer Marke? Sie sind nicht allein. Diese häufige Herausforderung kann die Produktwahrnehmung beeinträchtigen und zu erheblichen Nacharbeiten führen.

Entdecken Sie, wie präzise Prozesskontrolle und tiefgehendes technisches Fachwissen der Schlüssel zur Erreichung makelloser, chargenübergreifender Farbkonsistenz für Ihre kritischen Komponenten sind. Das Verständnis der zugrunde liegenden Faktoren ist der erste Schritt zur Zuverlässigkeit.

Die Farbkonsistenz bei anodisiertem Aluminium hängt stark von einer sorgfältigen Prozesskontrolle ab, vom initialen CNC-Bearbeitung bis zum endgültigen Versiegeln. Um across Batches konsistente ästhetische und funktionale Oberflächen zu erzielen, sind eine präzise Steuerung der Legierungszusammensetzung, Oberflächenvorbereitung, Badparameter und Stromverteilung während der anodischen Oxidation erforderlich.

Verstehen der anodischen Oxidation für Aluminium-CNC-Teile

Grundprinzipien des anodischen Oxidationsprozesses

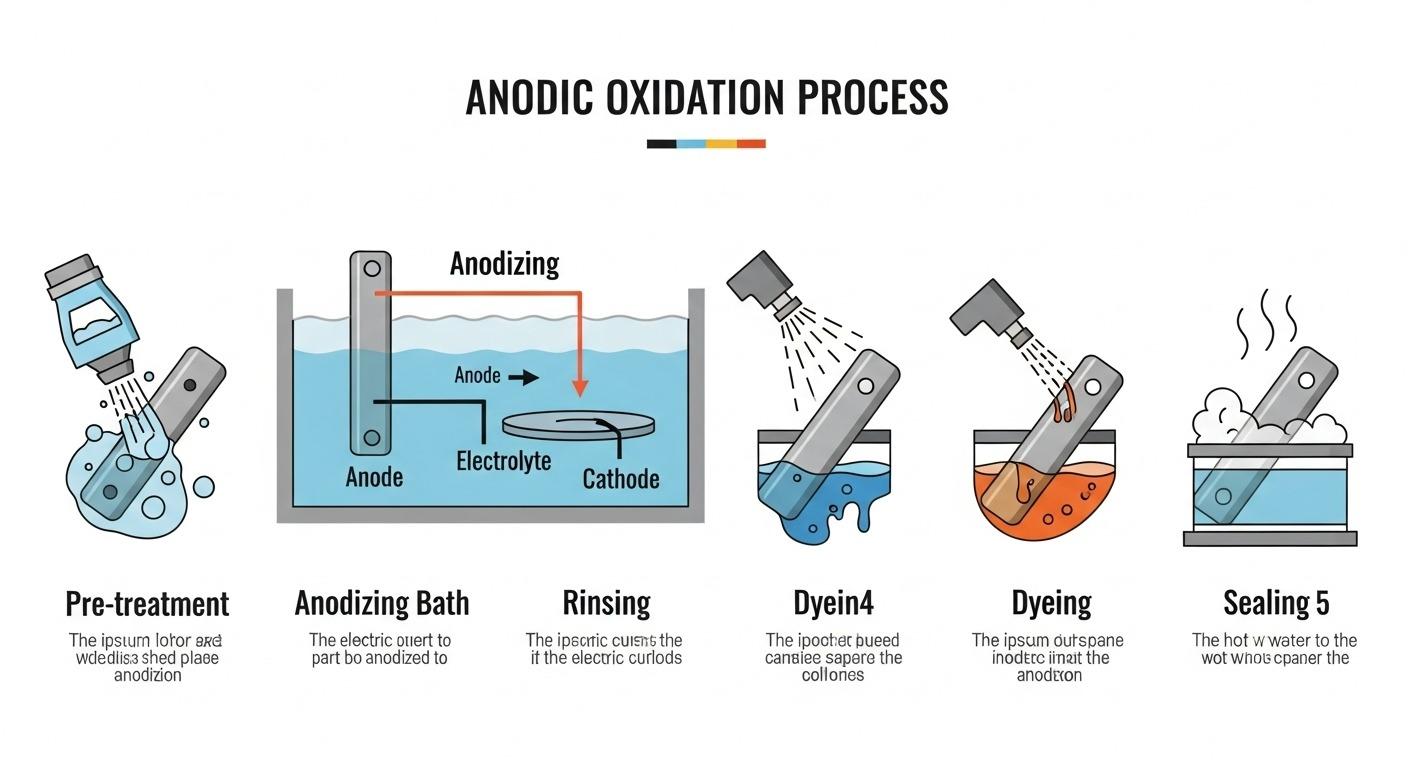

Anodic oxidation, or anodizing, is an electrochemical process that converts the surface of Aluminium into a durable, porous anodic oxide layer. This layer is integral to the aluminum substrate, offering enhanced corrosion resistance, wear resistance, and the ability to accept dyes.

Der Prozess umfasst das Eintauchen von Aluminiumteilen in eine Elektrolytlösung, typischerweise Schwefelsäure, und das Anlegen eines elektrischen Stroms. Das Aluminium fungiert als Anode, wobei Sauerstoffionen freigesetzt werden, die mit der Aluminiumoberfläche reagieren, um Aluminiumoxid zu bilden.

Das kontrollierte Wachstum dieser Oxidschicht ist grundlegend. Ihre Dicke und Porosität sind entscheidende Faktoren dafür, wie die Oberfläche mit Farbstoffen interagiert, und beeinflussen direkt die endgültige Farbe und deren Gleichmäßigkeit.

Rolle der Aluminiumlegierungszusammensetzung beim Anodisieren

Die gewählte spezifische Aluminiumlegierung beeinflusst maßgeblich den Anodisierungsprozess und die resultierende Farbe. Verschiedene Legierungselemente reagieren unterschiedlich während der Oxidation und können die Klarheit, Porosität und Gleichmäßigkeit der anodischen Schicht beeinflussen.

Zum Beispiel neigen Legierungen mit höherem Siliziumgehalt, wie 6061, dazu, dunklere, weniger lebendige Farben bei der Anodisierung zu erzeugen, insbesondere bei natürlicher (klarer) Anodisierung. Dies liegt daran, dass die Siliziumpartikel in die Oxidschicht eingebunden werden.

Im Gegensatz dazu liefern reinere Aluminiumlegierungen wie die Serie 1000 oder bestimmte Serien 5000 in der Regel hellere, klarere anodische Schichten, die Farbstoffe gleichmäßiger aufnehmen. Das Verständnis dieser intrinsischen Materialeigenschaften ist entscheidend, um das endgültige Erscheinungsbild vorherzusagen und zu steuern.

Tabelle: Einfluss gängiger Aluminiumlegierungen auf die Anodisierung

| Legierungstyp | Wichtige Legierungselemente | Eigenschaften der Anodisierung |

|---|---|---|

| 1XXX-Serie | Reines Aluminium | Ausgezeichnete, klare Schichten, helle Farben |

| 5XXX-Serie | Magnesium | Gute, klare Filme, gute Farbwiedergabe |

| 6XXX-Serie | Magnesium, Silizium | Gute, leicht graue Tönung, mäßige Farbe |

| 7XXX-Serie | Zink, Magnesium | Herausfordernd, oft ungleichmäßige, dunklere Filme |

Der Einfluss der Vorbehandlung auf die Farbgleichmäßigkeit der anodisierten Oberfläche

Eine effektive Vorbehandlung ist entscheidend, um eine konsistente Farbgleichmäßigkeit bei der Anodisierung zu erreichen. Diese Phase bereitet die Aluminiumoberfläche vor, indem sie Öle, Verunreinigungen und vorherige Oxidschichten entfernt und so eine saubere und reaktive Oberfläche sicherstellt.

Eine einheitliche Oberflächenstruktur und chemischer Zustand vor der Anodisierung sind unerlässlich. Jegliche Abweichungen in Sauberkeit oder Oberflächenrauheit in diesem Stadium führen direkt zu Farbabweichungen im Endprodukt.

Unsere Vorbehandlungsprotokolle umfassen sorgfältige Reinigung, Entfettung und Ätzschritte. Diese werden präzise kontrolliert, um eine optimale, einheitliche Oberflächenbeschaffenheit für die anschließende anodische Oxidation zu schaffen und potenzielle Farbabweichungen zu minimieren.

Wichtige Faktoren, die die Farbgleichmäßigkeit von anodisierten Aluminiumteilen beeinflussen

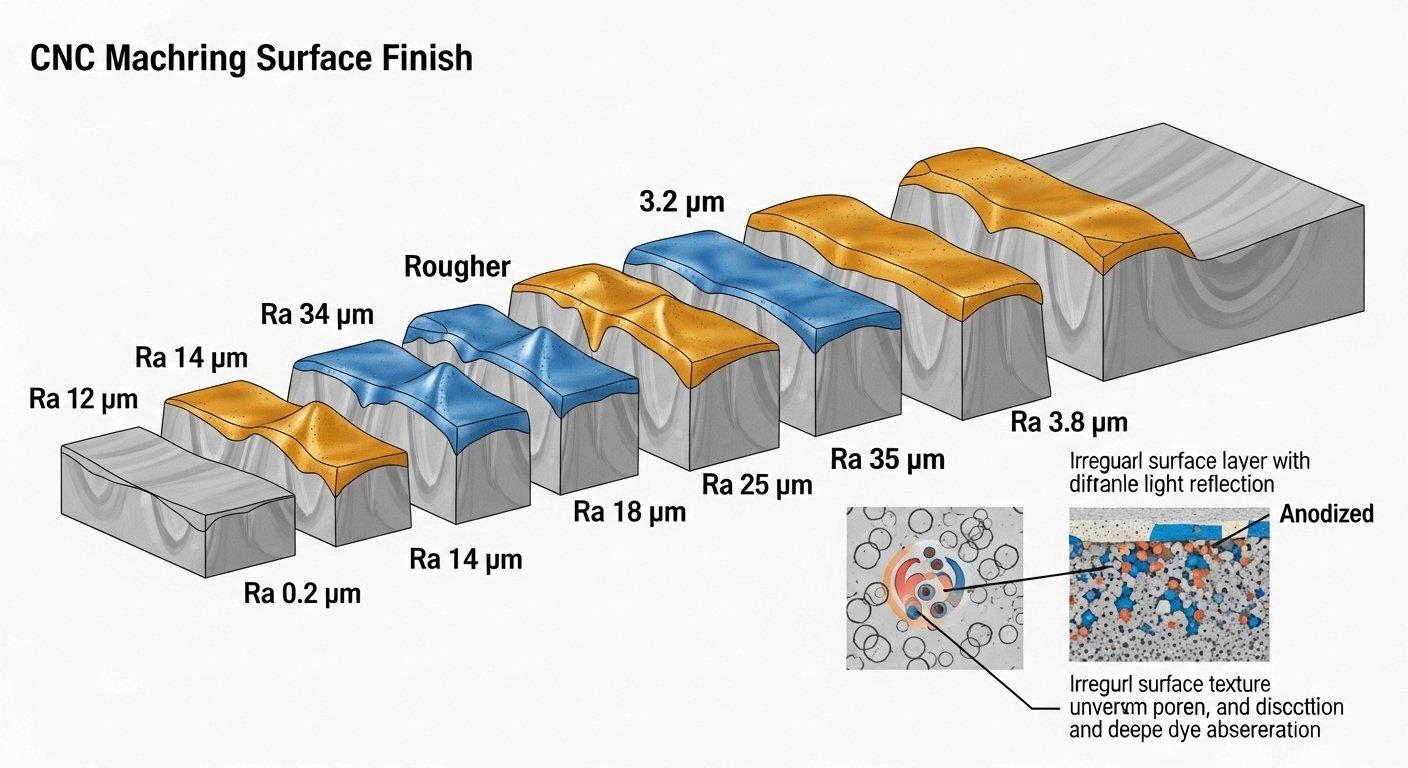

Oberflächenfinish und Gleichmäßigkeit beim CNC-Bearbeiten

Das Oberflächenfinish, das beim CNC-Bearbeiten hinterlassen wird, spielt eine entscheidende Rolle dafür, wie ein Aluminiumteil anodisiert wird und erscheint. Mikroskopische Variationen in der Oberflächenrauheit können zu deutlichen Unterschieden in der Lichtreflexion und Farbstoffaufnahme führen.

Eine rauere Oberfläche hat in der Regel eine größere effektive Oberfläche und kann mehr Farbstoff aufnehmen, was potenziell dunkler oder matter erscheint als eine glattere Fläche. Konsistente Bearbeitungsparameter über alle Oberflächen eines Teils und zwischen Chargen sind daher unerlässlich.

Unser integrierter Ansatz stellt sicher, dass die CNC-Bearbeitungsprozesse optimiert sind, um ein einheitliches Oberflächenfinish zu erzeugen, das für die Anodisierung geeignet ist. Dies minimiert anfängliche Variationen, die später als Farbunterschiede sichtbar werden könnten.

Parameter des Anodisierungsbades und deren Einfluss auf die Farbe

Präzise Kontrolle der Parameter des Anodisierungsbades ist unerlässlich für die Farbgleichmäßigkeit. Variablen wie Elektrolytkonzentration, Temperatur und Rührgeschwindigkeit beeinflussen direkt die Bildung und Eigenschaften der Oxidschicht.

Schwankungen in der Badtemperatur, selbst um einige Grad, können die Porosität und Dicke des anodischen Films verändern. Dies führt zu Variationen in der Farbstoffaufnahmefähigkeit und somit zu sichtbaren Farbunterschieden.

Wir unterziehen unsere Anodisierschächte strengen Kontrollen und verwenden automatisierte Systeme, um diese kritischen Parameter kontinuierlich zu überwachen und anzupassen. Dies gewährleistet eine stabile und reproduzierbare Umgebung für ein konsistentes Filmwachstum.

Tabelle: Kritische Parameter des Anodisierschächts und deren Einfluss

| Parameter | Auswirkung auf die Oxidschicht | Einfluss auf die Farbgleichmäßigkeit |

|---|---|---|

| Elektrolytart | Filzhärte, Porosität | Färbeaufnahme, natürlicher Farbton |

| Konzentration | Wachstumsrate des Films, Dichte | Einheitlichkeit der Filmdicke |

| Temperatur | Porosität des Films, Wachstumsrate | Farbaufnahme, Potenzial für Verbrennungen |

| Rührgeschwindigkeit | Ionenverteilung, Wärmeableitung | Gleichmäßiges Filmwachstum, verhindert lokale Überhitzung |

Stromdichteverteilung bei anodischer Oxidation

Die Stromdichte, die Menge des Stroms pro Flächeneinheit, ist ein primärer Treiber des anodischen Oxidationsprozesses. Eine nicht uniforme Stromverteilung über ein Bauteil oder zwischen mehreren Bauteilen in einer Charge führt unweigerlich zu ungleichmäßiger Filmdicke und -farbe.

Bereiche mit höherer Stromdichte entwickeln schneller eine dickere, dichtere Oxidschicht, was die Farbstoffaufnahme potenziell beeinflusst. Umgekehrt haben Bereiche mit niedrigerer Stromdichte dünnere Filme.

Das Erreichen einer gleichmäßigen Stromdichte erfordert eine sorgfältige Berücksichtigung der Bauteilgeometrie, des Abstandes zwischen Anode und Kathode sowie des Halterdesigns. Unsere Ingenieure modellieren und optimieren diese Faktoren, um einen gleichmäßigen Stromfluss über alle Oberflächen sicherzustellen.

Jigging- und Partengeometrieüberlegungen für Gleichmäßigkeit

Die Methode des Jiggens und die inhärente Geometrie des CNC-gefertigten Teils sind entscheidend für eine gleichmäßige Stromverteilung und eine konsistente anodische Oxidation. Unsachgemäßes Jiggen kann Abschirmungseffekte erzeugen, die zu ungleichmäßiger Schichtdicke und Farbgebung führen.

Komplexe Geometrien, wie tiefe Vertiefungen, scharfe Ecken oder interne Durchgänge, können Herausforderungen für einen gleichmäßigen Stromfluss und die Elektrolytzirkulation darstellen. Diese Bereiche sind anfällig für lokale Variationen im anodischen Film.

Unsere Expertise umfasst die Entwicklung maßgeschneiderter Jigs und Vorrichtungen, die die Stromverteilung für selbst die komplexesten Teile optimieren. Dazu gehören strategische Kontaktpunkte und Maskierungen, wo notwendig, um eine gleichmäßige Anodisierung sicherzustellen.

Färbeprozessvariablen und Farbkonstanz

Sobald der poröse anodische Film gebildet ist, durchlaufen die Teile einen Färbeprozess, um die gewünschte Farbe zu erzielen. Die Konsistenz dieses Schrittes ist ebenso entscheidend wie die Anodisierung selbst.

Färbekonzentration, Temperatur, pH-Wert und Eintauchzeit sind alles Variablen, die streng kontrolliert werden müssen. Selbst geringfügige Abweichungen können zu Farbabweichungen von Charge zu Charge oder Streifenbildung innerhalb eines einzelnen Teils führen.

Wir verwenden automatisierte Färbesysteme mit präziser Steuerung dieser Parameter. Dies gewährleistet eine konsistente Farbstoffaufnahme und ein stabiles Farbprofil über alle Teile hinweg, was unser Engagement für ästhetische Qualität widerspiegelt.

Tabelle: Schlüsselvariablen des Färbeprozesses

| Variabel | Bedeutung für Farbgleichmäßigkeit | Kontrollmethode |

|---|---|---|

| Färbekonzentration | Beeinflusst direkt die Farbsättigung | Automatisierte Dosierung, regelmäßige Analyse |

| Badtemperatur | Beeinflusst die Farbstoffaufnahmegeschwindigkeit | Thermostatische Steuerung |

| pH-Wert | Beeinflusst die Farbstoffstabilität und Löslichkeit | Automatisierte pH-Überwachung |

| Eintauchzeit | Bestimmt die Farbtiefe | Programmgesteuerte Timingzyklen |

Erreichen einer Überlegenen Farbgleichmäßigkeit bei eloxierten CNC-Teilen

Fortschrittliche Vorbehandlungstechniken für Gleichmäßigkeit

Über die Standardreinigung hinaus verwenden wir fortschrittliche Vorbehandlungstechniken, um die Farbgleichmäßigkeit weiter zu verbessern. Dazu gehören spezielle Ätzlösungen, die eine homogenere Oberflächenstruktur schaffen und eine konsistente Reaktivität gewährleisten.

Für Teile, die außergewöhnlich hohe ästhetische Standards erfordern, setzen wir mechanische Endbearbeitungstechniken wie kontrolliertes Schleudern oder Polieren ein. Diese Techniken bereiten die Oberfläche für eine optimale Eloxierung und gleichmäßige Farbstoffaufnahme vor.

Unsere Ingenieure beurteilen die Geometrie und das Material jedes Teils, um die effektivste Vorbehandlungsstrategie zu bestimmen. Dieser maßgeschneiderte Ansatz ist ein Grundpfeiler für vorhersehbare und konsistente Farbergebnisse.

Optimierte Steuerung des anodischen Oxidationsprozesses

Unsere Eloxierlinien sind mit hochmodernen Prozesskontrollsystemen ausgestattet. Diese Systeme regulieren präzise Spannung, Stromdichte, Badtemperatur und Zeit während des gesamten Eloxierzyklus.

Die dynamische Anpassung der Stromprofile sorgt für ein kontrolliertes und gleichmäßiges Wachstum des anodischen Films, auch bei komplexen Geometrien. Dies minimiert das Risiko von lokalem Überhitzung oder ungleichmäßiger Filmbildung.

Durch die Integration von Echtzeitüberwachung und Feedback-Schleifen halten wir enge Toleranzen bei allen kritischen Parametern ein, um wiederholbare Ergebnisse und eine überlegene Farbkonsistenz vom ersten bis zum letzten Teil zu gewährleisten.

Präzises Spann- und Haltesystem für konsistente Farbgebung

Unser Engagement für Farbgleichmäßigkeit erstreckt sich auf die sorgfältige Gestaltung und Verwendung von Präzisionsspannvorrichtungen. Spannvorrichtungen werden speziell für die Geometrie der Teile entwickelt, um optimalen elektrischen Kontakt und gleichmäßige Stromverteilung zu gewährleisten.

Diese Vorrichtungen sind so konzipiert, dass sie Lösungspooling oder Lufteinschlüsse verhindern, die zu Farbstreifen oder Unregelmäßigkeiten führen können. Das Material und die Beschichtung der Spannvorrichtungen werden ebenfalls sorgfältig ausgewählt, um Kontaminationen des Eloxalbads zu vermeiden.

Für hochvolumige oder geometrisch anspruchsvolle Teile investieren wir in maßgeschneiderte Haltesysteme. Diese strategische Investition minimiert Variationen und garantiert, dass jedes Teil eine identische Eloxierung erhält.

Nach-Eloxieren Versiegelung für langlebige Farbgleichmäßigkeit

Der letzte Schritt, die Versiegelung, ist entscheidend, um die Farbe zu fixieren und die Haltbarkeit der eloxierten Oberfläche zu erhöhen. Unsachgemäße Versiegelung kann zu Farbverlust, Verblassen oder verringerter Korrosionsbeständigkeit im Laufe der Zeit führen.

Die Versiegelung schließt die Poren des anodischen Films, verhindert die Aufnahme von Verunreinigungen und stabilisiert den Farbstoff innerhalb der Schicht. Je nach Anwendungsanforderungen werden sowohl Heißwasser- als auch chemische Versiegelungsverfahren eingesetzt.

Unsere Versiegelungsprozesse werden sorgfältig hinsichtlich Temperatur, pH-Wert und Dauer kontrolliert. Dies gewährleistet eine maximale Porenschließung und garantiert langfristige Farbstabilität, um ein Finish zu schaffen, das den Beanspruchungen standhält.

Qualitätssicherung für die Gleichmäßigkeit von eloxierten Aluminium-CNC-Teilen

Spektralphotometer Farbmessung und Analyse

Um die Farbgleichmäßigkeit objektiv zu überprüfen, verwenden wir fortschrittliche Spektralphotometer. Diese Geräte liefern präzise, quantitative Farbdaten und eliminieren subjektive visuelle Interpretationen.

Messungen werden an mehreren Punkten jedes Teils und über verschiedene Teile innerhalb einer Charge durchgeführt. Diese Daten werden dann mit etablierten Farbstandards und Toleranzen verglichen, um die Einhaltung sicherzustellen.

Dieser rigorose analytische Ansatz ermöglicht es uns, selbst kleinste Farbverschiebungen zu erkennen, die für das menschliche Auge unsichtbar wären. Er stellt sicher, dass jedes Teil die genauen Farbspezifikationen konsequent erfüllt.

Tabelle: Beispiel für Farbmessdaten eines Spektralphotometers

| Messpunkt | L* Wert | a* Wert | b* Wert | Delta E (dE)* |

|---|---|---|---|---|

| Teil A – Oberseite | 35.1 | 2.3 | -1.5 | 0.2 |

| Teil A – Mitte | 35.0 | 2.2 | -1.6 | 0.3 |

| Teil A – Unterseite | 35.2 | 2.4 | -1.4 | 0.3 |

| Teil B – Oberseite | 35.0 | 2.3 | -1.5 | 0.2 |

| *Delta E ist der Farbunterschied zum Zielstandard. Niedrigere Werte deuten auf eine bessere Gleichmäßigkeit hin. |

Visuelle Inspektionsstandards für Farbgleichmäßigkeit

Während Spektralphotometer objektive Daten liefern, bleibt die geschulte visuelle Inspektion ein wesentlicher Bestandteil unserer Qualitätskontrolle. Unsere geschulten Techniker beurteilen die Teile unter standardisierten Lichtbedingungen visuell.

Sie suchen nach subtilen Variationen in Farbton, Sättigung, Helligkeit, Streifenbildung oder Flecken, die die ästhetische Anziehungskraft beeinträchtigen könnten. Dieses menschliche Element ergänzt die quantitativen Messungen und erkennt Nuancen.

Unsere Standards für die visuelle Inspektion sind an bewährte Branchenpraktiken und kundenspezifische Anforderungen angepasst. Dieser zweigleisige Ansatz gewährleistet sowohl technische Konformität als auch ästhetische Exzellenz.

Unsere Qualitätskontrollprotokolle für eine konsistente Eloxierung

Unsere Qualitätskontrollprotokolle sind in jeder Phase integriert, vom Wareneingang bis zur Endverpackung. Dieser ganzheitliche Ansatz verhindert Probleme, anstatt sie nur nach der Produktion zu erkennen.

Wir setzen statistische Prozesskontrolle (SPC) ein, um wichtige Parameter der Anodisierung im Laufe der Zeit zu überwachen, Trends zu erkennen und Abweichungen zu verhindern, bevor sie zu Fehlern führen. Regelmäßige Bad-Analysen und Gerätekalibrierungen sind Standard.

Jede Charge anodisierter Teile durchläuft eine Abschlussprüfung, einschließlich Haftungstests, Abriebfestigkeitsprüfungen und gründlicher Farbgleichmäßigkeitsüberprüfung. Dieses umfassende System garantiert gleichbleibende Qualität.

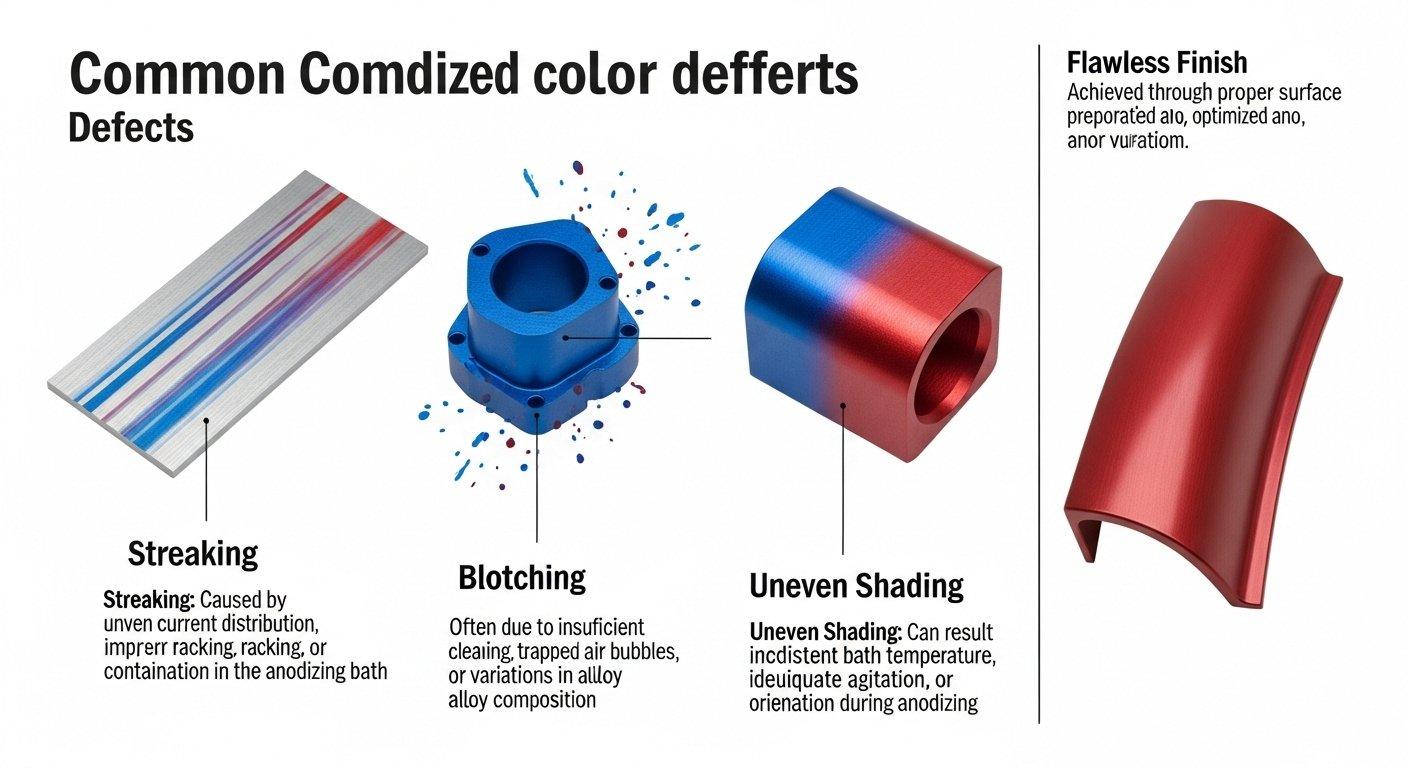

Bewältigung Häufiger Herausforderungen bei Farbabweichungen

Häufige Farbabweichungen umfassen Streifenbildung, Fleckenbildung, Schattierungen und Chargenunterschiede. Diese entstehen oft durch Probleme bei der Vorbehandlung, Stromverteilung oder Kontrolle des Färbebads.

Streifenbildung kann auf ungleichmäßiges Spülen oder kontaminierte Bäder hinweisen. Fleckenbildung deutet häufig auf unzureichende Vorbehandlung oder ungleichmäßiges Ätzen hin. Schattierungen können durch unterschiedliche Filmschichtdicken aufgrund von Stromdichteproblemen entstehen.

Unser technisches Team ist spezialisiert auf die Ursachenanalyse bei identifizierten Farbabweichungen. Wir nutzen unser tiefgehendes Prozessverständnis, um gezielte Korrekturmaßnahmen schnell und effektiv umzusetzen und so die Kontinuität zu gewährleisten.

Der Vorteil integrierter CNC- und anodischer Oxidationsexpertise

Wie Source Manufacturing Farbgleichmäßigkeit sicherstellt

Als Hersteller kontrollieren wir die gesamte Produktionskette, von der Rohstoffbeschaffung und CNC-Bearbeitung bis hin zur Endanodisierung und Qualitätskontrolle. Diese vertikale Integration ist unser größter Vorteil für Farbgleichmäßigkeit.

Wir eliminieren die Variablen, die entstehen, wenn mehrere Anbieter verschiedene Phasen abdecken. Unsere Ingenieure arbeiten nahtlos zwischen Bearbeitungs- und Anodisierungsabteilungen zusammen, um jeden Schritt für den nächsten zu optimieren.

Dieser einheitliche Ansatz ermöglicht eine engere Kontrolle über kritische Faktoren wie Oberflächenfinish, Legierungspräparation und Prozessparameter, was direkt zu unvergleichlicher Farbkonstanz für Ihre Teile führt.

Unsere technische Expertise in der Konsistenz des anodisierten Finishs

Unser Team verfügt über tiefgehende technische Expertise sowohl in fortschrittlicher CNC-Bearbeitung als auch in spezialisierten anodischen Oxidationsprozessen. Wir verstehen das komplexe Zusammenspiel zwischen Werkstoffwissenschaft, Konstruktion und Oberflächenveredelung.

Wir investieren kontinuierlich in Forschung und Entwicklung, um unsere proprietären Prozesse zu verfeinern und neue Maßstäbe in Oberflächenqualität und Farbgleichmäßigkeit zu setzen. Unsere Ingenieure sind Problemlöser, keine reinen Bediener.

Diese Expertise ermöglicht es uns, die anspruchsvollsten ästhetischen Anforderungen und komplexen Geometrien zu bewältigen und Lösungen anzubieten, die nur wenige externe Dienstleister erreichen können.

Transparente Prozesse für hochwertige anodisierte Teile

Wir glauben an transparente Kommunikation bezüglich unserer Prozesse und Qualitätskontrollmaßnahmen. Kunden erhalten klare Dokumentationen und können jederzeit unsere technischen Experten konsultieren.

Das Verständnis, wie wir Farbgleichmäßigkeit gewährleisten, schafft Vertrauen und ermöglicht eine effektive Zusammenarbeit. Unser Ziel ist es, Ihnen Sicherheit zu geben, dass Ihre kritischen Komponenten in fachkundigen Händen sind.

Dieses Engagement für Transparenz, kombiniert mit unseren integrierten Fähigkeiten, stellt sicher, dass jedes anodisierte Aluminium-CNC-Teil, das wir liefern, Ihren höchsten Erwartungen an Ästhetik und Funktionalität entspricht.

Bereit, Farbabweichungen zu beseitigen und eine makellose Ästhetik für Ihre Aluminium-CNC-Teile zu gewährleisten? Kontaktieren Sie noch heute unsere technischen Experten für eine persönliche Beratung und ein transparentes Angebot. Lassen Sie unsere Präzision und Expertise Ihre Vision mit kompromissloser Qualität zum Leben erwecken.

**Artikelzusammenfassung:**

Das Erreichen einer konsistenten Farbgleichmäßigkeit bei anodisierten Aluminium-CNC-Teilen ist eine komplexe Herausforderung, die durch Legierungszusammensetzung, Oberflächenfinish, präzise Steuerung des Anodisierungsbads, Stromdichte, Spannvorrichtungen und Färbeprozesse beeinflusst wird.

ly-machining nutzt als vertikal integrierter Hersteller fortschrittliche Vorbehandlung, optimierte Prozesskontrolle, präzise Spannvorrichtungen und strenge Qualitätssicherung einschließlich Spektralphotometer-Analysen, um eine unvergleichliche Farbkonstanz zu garantieren. Unser tiefgehendes technisches Fachwissen und transparente Prozesse lösen häufige Probleme mit Farbabweichungen und liefern hochwertige, ästhetisch einheitliche Teile.

**FAQ-Bereich:**

Q1: Warum zeigen Aluminiumteile nach der Anodisierung manchmal inkonsistente Farben, obwohl sie aus derselben Charge stammen?

A1: Inkonsistente Farben entstehen oft durch Variationen, die in verschiedenen Phasen eingeführt werden. Dazu gehören nicht einheitliche Oberflächenfinishs durch CNC-Bearbeitung, subtile Unterschiede in der Vorbehandlung (Reinigung, Ätzung), ungleichmäßige Stromverteilung während des Anodisierungsprozesses oder inkonsistente Parameter im Färbebad.

Faktoren wie Geometrie der Teile und die Art der Spannvorrichtung können ebenfalls beitragen, was zu unterschiedlicher Schichtdicke und Porosität führt, die die Farbstoffaufnahme beeinflussen.

Q2: Wie geht ly-machining speziell auf die Herausforderung ein, eine einheitliche Farbe bei komplexen CNC-gefrästen Aluminiumteilen zu erreichen?

A2: Für komplexe Geometrien verwendet ly-machining mehrere Strategien. Wir beginnen mit der Optimierung der CNC-Bearbeitungswege, um ein gleichmäßiges Oberflächenfinish zu gewährleisten. Während der Anodisierung entwerfen wir maßgeschneiderte Präzisionsspannvorrichtungen, die auf die Geometrie des Teils abgestimmt sind, um eine gleichmäßige Stromverteilung zu gewährleisten und Abschirmung zu verhindern.

Wir kontrollieren auch sorgfältig die Parameter des Anodisierungsbads (Temperatur, Konzentration) und der Färbeprozesse, wobei wir Echtzeitüberwachung und fortschrittliche Prozesskontrollsysteme einsetzen, um die Konsistenz auf allen Oberflächen und Chargen zu wahren.

Q3: Welche Qualitätskontrollmaßnahmen sind vorhanden, um die Farbgleichmäßigkeit vor dem Versand an Kunden zu garantieren?

A3: Unser Qualitätssicherungsprozess ist vielschichtig. Wir verwenden Spektralphotometer für objektive, quantitative Farbmessungen, analysieren mehrere Punkte an den Teilen und über Chargen hinweg anhand spezifischer Farbstandards (L*a*b*-Werte). Dies wird durch strenge visuelle Inspektionen ergänzt, die von geschulten Technikern unter kontrolliertem Licht durchgeführt werden.

Zusätzlich implementieren wir statistische Prozesskontrolle während der Fertigung und führen Abschlussprüfungen durch, einschließlich Haltbarkeits- und Haftungstests, um sowohl ästhetische als auch funktionale Qualität vor dem Versand sicherzustellen.