Messing vs. Aluminium: CNC-Präzisionsbearbeitungsleitfaden

Messing erzielt oft eine überlegene CNC-Präzision und Oberflächenqualität. Aluminium eignet sich für Hochpräzisionsteile, die Stärke-Gewicht-Verhältnis benötigen. Materialauswahl CNC ist

Im Bereich der hochpräzisen Fertigung bestimmt die Wahl des Rohmaterials nicht nur die Leistung einer Komponente, sondern auch die erreichbare Maßgenauigkeit und Oberflächenqualität während der Produktion. Ingenieure und Produktdesigner wägen häufig die Vorzüge von Messing gegenüber Aluminium, eine Entscheidung, die erhebliche Auswirkungen auf Kosten, Haltbarkeit und vor allem Präzision hat.

Sind Sie bei Ihrer Materialauswahl für Ihre anspruchsvollsten CNC-gefrästen Teile sicher? Dieser Leitfaden vertieft den komplexen Vergleich von Messing und Aluminium und zeigt auf, wie deren inhärente Eigenschaften die CNC-Bearbeitung Präzision beeinflussen.

Wir bieten datenbasierte Einblicke, um Ihre Materialauswahl für CNC zu optimieren und sicherzustellen, dass Ihre Hochpräzisionsteile strenge Spezifikationen erfüllen.

Verstehen der CNC-Präzision: Messing vs. Aluminium

Was definiert „Präzision“ beim CNC-Bearbeiten?

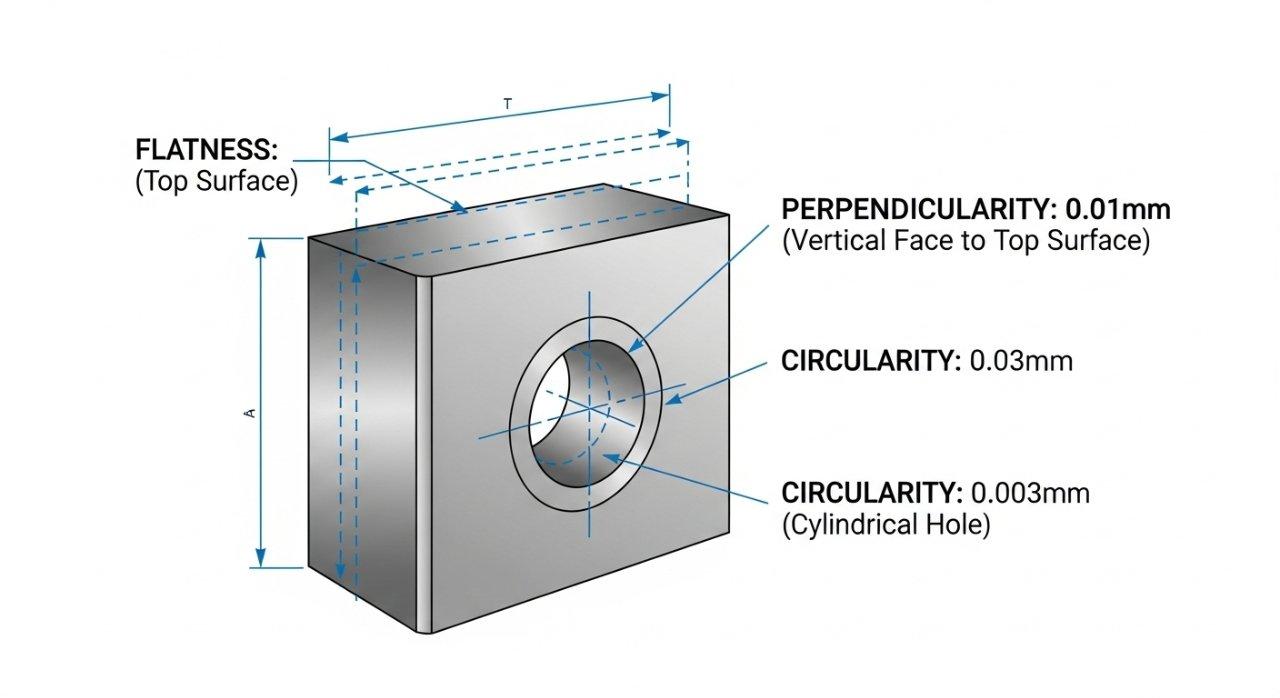

Die CNC-Bearbeitungspräzision bezieht sich auf den Grad der Genauigkeit, mit dem ein bearbeitetes Teil den vorgegebenen Maßen, Geometrien und Oberflächenfinish entspricht. Sie umfasst kritische Aspekte wie Maßgenauigkeit, geometrische Toleranzen und Oberflächenrauheit.

Nach unserer Erfahrung erfordert das Erreichen hoher Präzision eine sorgfältige Kontrolle aller Prozessvariablen, von der Maschinenkalibrierung bis hin zu Werkzeugen und Materialeigenschaften.

Enge Toleranzen, oft im Mikrometerbereich gemessen, sind entscheidend für die funktionale Zuverlässigkeit in kritischen Anwendungen wie Luft- und Raumfahrt, medizinische Geräten und Instrumentierung.

Warum Materialwahl die Präzision beeinflusst?

Die inhärenten physikalischen und mechanischen Eigenschaften eines Materials beeinflussen maßgeblich, wie es auf die während der CNC-Bearbeitung erzeugten Kräfte und Hitze reagiert. Diese Eigenschaften wirken sich direkt auf Werkzeugverschleiß, Spanbildung und thermische Ausdehnung aus.

Zum Beispiel bestimmen Härte, Duktilität und thermische Leitfähigkeit eines Materials, wie leicht es bearbeitet werden kann und wie stabil es während des Prozesses bleibt. Diese Faktoren wirken sich direkt auf die erreichbare Präzision des Endteils aus.

Falsche Materialauswahl kann zu Problemen wie vorzeitigem Werkzeugverschleiß, schlechter Oberflächenqualität und Maßabweichungen führen, was kostspielige Nacharbeiten nach sich zieht.

Wichtige Faktoren: Toleranzen und Oberflächenfinish

Toleranzen definieren die zulässige Abweichung in den Maßen oder geometrischen Merkmalen eines Teils, wie Ebenheit, Konzentricität oder Rechtwinkligkeit. Das Erreichen extrem enger Toleranzen, oft ±0,01mm oder weniger, ist das Markenzeichen von Hochpräzisionsteilen.

Oberflächenfinish, gemessen in Ra (arithmetisches Mittel der Rauheit), quantifiziert die Textur einer Oberfläche. Ein glatteres Finish (niedriger Ra-Wert) ist oft entscheidend für die Abdichtung, ästhetischen Reiz und die Reduzierung von Reibung in beweglichen Baugruppen. Beide Faktoren sind direkte Ergebnisse der Bearbeitbarkeit des Materials und des gewählten CNC-Prozesses.

Messing für CNC-Präzision

Messereigenschaften von Messing

Messing, hauptsächlich eine Legierung aus Kupfer und Zink, ist bekannt für seine außergewöhnliche Bearbeitbarkeit und gilt oft als Branchenstandard. Seine einzigartige metallurgische Struktur fördert die einfache Spänebildung und eine hervorragende Schmierung während des Schneidens.

Gängige Legierungen wie C36000 (frei bearbeitbares Messing) enthalten Blei, das als Spänebrecher wirkt und lange, fadenartige Späne verhindert, die die Bearbeitung behindern können. Diese Eigenschaft trägt wesentlich zu einem reibungsloseren Schnitt und geringeren Werkzeugkräften bei.

Die relativ geringe Härte des Materials verbessert die Werkzeuglebensdauer zusätzlich und ermöglicht höhere Schnittgeschwindigkeiten, was die Erreichung feiner Merkmale und enger Toleranzen erleichtert.

Erreichbare Präzision mit Messing

In our facility, Messing In unserer Einrichtung ermöglicht Messing es uns konsequent, einige der engsten Toleranzen bei CNC-Bearbeitung zu erreichen, oft bis zu ±0,005 mm (0,0002 Zoll) oder sogar feiner unter kontrollierten Bedingungen. Diese Fähigkeit macht es zu einer bevorzugten Wahl für komplexe Komponenten.

Seine ausgezeichnete Späneführung und stabiles Schneidverhalten tragen zu minimaler Bauteilverformung und überlegener Maßhaltigkeit während des gesamten Bearbeitungsprozesses bei. Dies führt direkt zu zuverlässig präzisen Teilen.

Die resultierenden Oberflächenfinishs sind in der Regel sehr glatt und erreichen häufig Ra-Werte von nur 0,4-0,8 µm (16-32 µinch) mit Standardwerkzeugen.

Vorteile von Messing in der Präzisions-CNC-Bearbeitung

Einer der Hauptvorteile von Messing ist seine gleichmäßige Spänebildung, die Materialumwicklung verhindert und die Wärmeentwicklung reduziert. Diese Stabilität ist entscheidend für die Erhaltung der Werkzeugintegrität und der Genauigkeit der Teile bei langen Produktionsläufen.

Messing bietet eine außergewöhnliche Wärmeleitfähigkeit, die die Wärme effizient aus der Schneidzone ableitet und thermische Verformungen des Werkstücks minimiert. Diese Eigenschaft ist entscheidend für die Einhaltung enger Toleranzen bei Hochgeschwindigkeitsoperationen.

Darüber hinaus machen seine Antifriction-Eigenschaften und die inhärente Korrosionsbeständigkeit es ideal für verschleißanfällige Komponenten und solche, die verschiedenen Umgebungen ausgesetzt sind, was die Langlebigkeit von Hochpräzisionsteilen erhöht.

Einschränkungen von Messing bei der Präzisionsbearbeitung

Trotz seiner hervorragenden Bearbeitbarkeit weist Messing im Vergleich zu Aluminiumlegierungen in der Regel ein niedrigeres Festigkeits-Gewichts-Verhältnis auf. Dies kann seine Eignung für Anwendungen einschränken, bei denen das Minimieren des Gewichts oberste Priorität hat, wie z.B. in der Luft- und Raumfahrt oder bei leichten Konstruktionen. robotik.

Obwohl es pro Pfund teurer ist als Aluminium, kann seine überlegene Bearbeitbarkeit die Materialkosten manchmal durch schnellere Bearbeitungszeiten und geringeren Werkzeugverschleiß ausgleichen. Für größere Komponenten können die Materialkosten jedoch prohibitiv werden.

Umweltbedenken hinsichtlich des Bleigehalts in einigen frei bearbeitbaren Messinglegierungen könnten den Einsatz bleifreier Messingalternativen erforderlich machen, die möglicherweise etwas weniger bearbeitbar sind.

Aluminium für CNC-Präzisionsbearbeitung

Aluminiumlegierungen und ihre Bearbeitbarkeit

Aluminium ist ein vielseitiges Material, das für sein geringes Gewicht und seine Festigkeit bekannt ist und in der CNC-Bearbeitung weit verbreitet ist. Gängige Legierungen sind 6061, 7075 und 2024, die jeweils unterschiedliche Bearbeitungseigenschaften aufweisen.

Legierung 6061 ist aufgrund ihres hervorragenden Verhältnis von Festigkeit zu Gewicht, ihrer guten Korrosionsbeständigkeit und ihrer vernünftigen Bearbeitbarkeit sehr beliebt. Sie ist ein Arbeitspferd für viele strukturelle und allgemeine Komponenten.

Legierung 7075, die Zink als Hauptelement enthält, bietet deutlich höhere Festigkeit, vergleichbar mit einigen Stählen, ist jedoch im Allgemeinen schwerer zu bearbeiten als 6061. Geeignete Werkzeuge und Parameter sind entscheidend, um bei diesen hochfesten Legierungen Präzision zu erreichen.

Erreichbare Präzision mit Aluminium

Mit moderner CNC-Ausrüstung und optimierten Prozessen können Aluminiumlegierungen sehr hohe Präzisionsniveaus erreichen, oft innerhalb von ±0,01 mm (0,0004 Zoll). Die Dimensionsstabilität ist gut, insbesondere bei richtiger thermischer Steuerung während der Bearbeitung.

Die leichte Natur von Aluminium trägt auch zu hohen Geschwindigkeiten beim Bearbeiten bei, was in vielen Anwendungen schnellere Zykluszeiten ermöglicht.

Wir produzieren regelmäßig Hochpräzisionsteile aus verschiedenen Aluminiumlegierungen, die strenge Spezifikationen für Branchen erfüllen, die sowohl Präzision als auch das Verhältnis von Festigkeit zu Gewicht benötigen.

Vorteile von Aluminium in der Präzisions-CNC-Bearbeitung

Der herausragende Vorteil von Aluminium ist sein außergewöhnliches Festigkeits-Gewichts-Verhältnis, was es unentbehrlich macht für Anwendungen, bei denen Gewichtsreduzierung entscheidend ist, wie Luft- und Raumfahrt, Drohnen und Hochleistungsautomobilteile. Dies ermöglicht leichtere Designs ohne Kompromisse bei der strukturellen Integrität.

Seine ausgezeichnete Wärmeleitfähigkeit, ähnlich wie bei Messing, hilft dabei, Wärme aus der Schneidzone abzuleiten, was thermische Verzerrungen während der Bearbeitung reduziert. Dies ist entscheidend für die Einhaltung präziser Maße.

Aluminium bietet auch eine gute Korrosionsbeständigkeit, insbesondere anodisierte Oberflächen, und kann leicht durch verschiedene Prozesse wie Anodisieren, Chromatkonversion und Lackierung veredelt werden.

Einschränkungen von Aluminium in der Präzisions-CNC-Bearbeitung

Obwohl sehr bearbeitbar, kann Aluminium manchmal längere, faserige Späne als Messing produzieren, insbesondere bei weicheren Legierungen, was aggressivere Späne-vakuum-Strategien oder spezielle Werkzeuge erfordern kann. Unsachgemäße Späneverwaltung kann zu Oberflächenfehlern und Werkzeugverwicklung führen.

Sein höherer Wärmeausdehnungskoeffizient im Vergleich zu Messing bedeutet, dass es anfälliger für Dimensionsänderungen durch Temperaturschwankungen während der Bearbeitung ist. Dies erfordert sorgfältiges Kühlschmiermittelmanagement und Prozesskontrolle für extrem enge Toleranzen.

Das Erreichen sehr glatter Oberflächenfinishs (unter Ra 0,8 µm) kann bei einigen Aluminiumlegierungen im Vergleich zu Messing schwieriger sein, was spezielle Feinbearbeitungsdurchgänge oder Nachbearbeitungen wie Vibrationsrütteln oder Polieren erfordern kann.

Direkter Präzisionsvergleich: Messing vs. Aluminium

Vergleich der Bearbeitbarkeit & Spänebildung

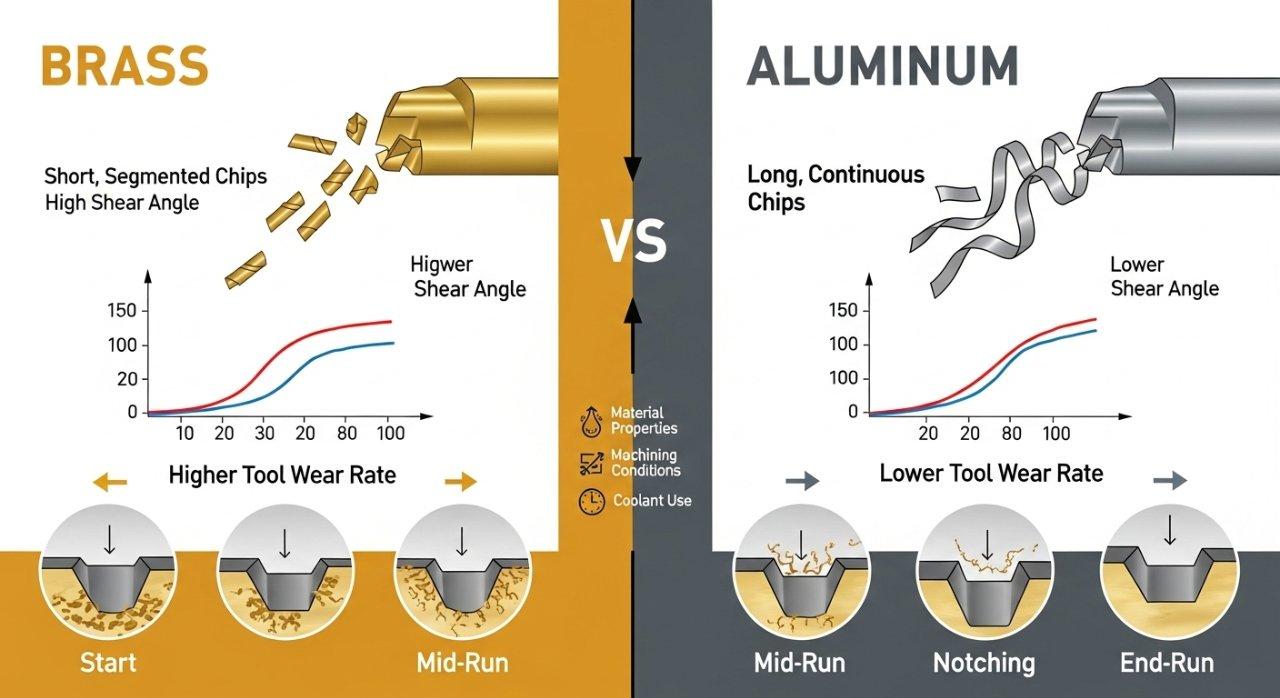

Messing, insbesondere freifließende Legierungen, ist bekannt für die Produktion kleiner, spröder Späne, die leicht brechen. Diese „Selbstbrechung“ verhindert Späneverwicklung, reduziert die Hitzeentwicklung und ermöglicht ununterbrochene Hochgeschwindigkeitsbearbeitung, was direkt die Präzision und Oberflächenqualität in der CNC-Bearbeitung verbessert.

Aluminiumlegierungen, insbesondere weichere Sorten, neigen dazu, längere, kontinuierliche Späne zu produzieren. Mit geeigneten Werkzeugen und Hochdruckkühlung sind diese faserigen Späne zwar handhabbar, können aber manchmal Probleme wie Spänewicklung um das Werkzeug oder das Bauteil verursachen, was robustere Späne-vakuumsysteme erfordert.

Die unterschiedlichen Eigenschaften der Spänebildung beeinflussen direkt die Werkzeuglebensdauer, die Oberflächenintegrität und die einfache Erreichung konstanter, wiederholbarer Präzision.

Thermische Eigenschaften & Dimensionsstabilität

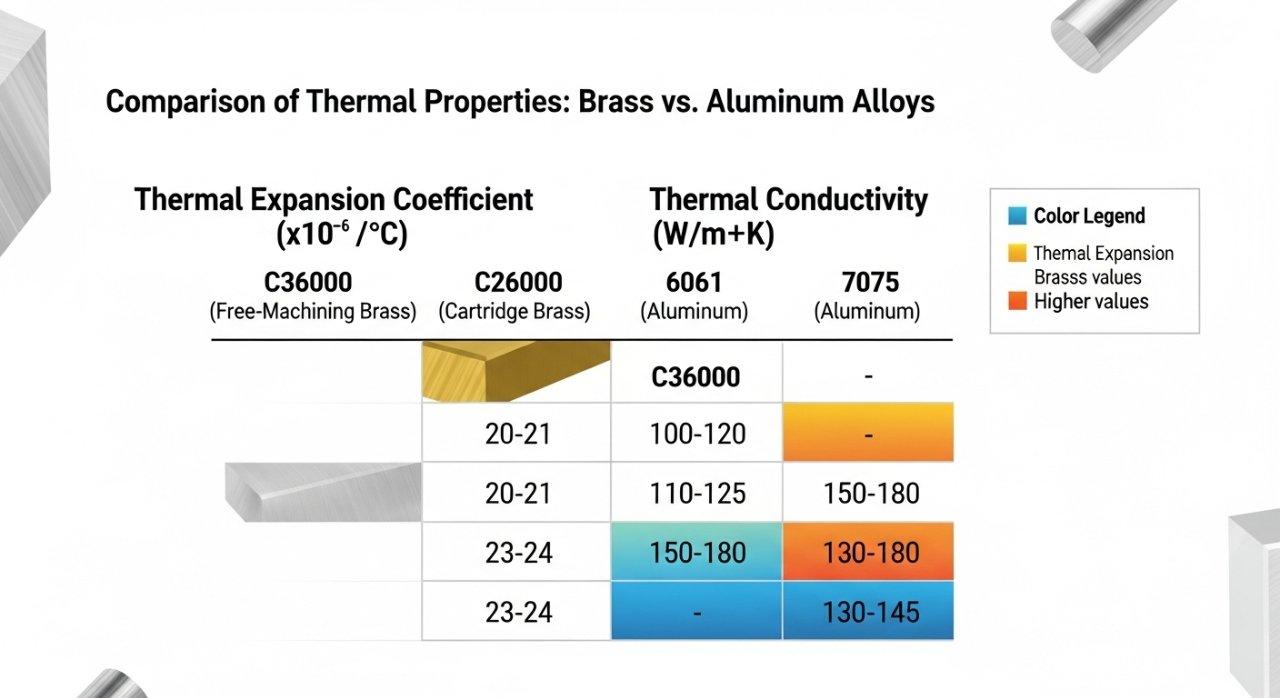

Sowohl Messing als auch Aluminium sind ausgezeichnete Wärmeleiter, was vorteilhaft ist, um während der Bearbeitung Wärme abzuleiten. Ihre Wärmeausdehnungskoeffizienten unterscheiden sich jedoch erheblich.

Aluminium hat typischerweise einen höheren Wärmeausdehnungskoeffizienten (etwa 23-24 µm/m·°C für 6061) im Vergleich zu Messing (etwa 20 µm/m·°C für C36000). Das bedeutet, dass Aluminiumteile bei Temperaturänderungen deutlicher expandieren und sich zusammenziehen.

Für äußerst hochpräzise Teile erfordert dieser Unterschied in der thermischen Stabilität eine präzise Temperaturkontrolle sowohl des Werkstücks als auch der Bearbeitungsumgebung, um enge Toleranzen einzuhalten.

Unterschiede in der Oberflächenfinish-Qualität

Nach unserer Erfahrung bietet Messing im Allgemeinen eine überlegene „wie-bearbeitet“-Oberflächenqualität im Vergleich zu Aluminium, wirkt oft glatter und reflektierender, ohne zusätzliche Politur. Dies ist auf seine außergewöhnliche Bearbeitbarkeit und saubere Spalttrennung zurückzuführen.

Aluminium kann hervorragende Oberflächenfinishs erreichen, erfordert jedoch oft optimierte Schnittparameter, schärfere Werkzeuge und manchmal einen speziellen Nachbearbeitungsschritt, um das gleiche Maß an Glätte wie Messing zu erzielen.

Für Anwendungen, die direkt nach der Maschine die höchste ästhetische Qualität erfordern, hat Messing oft einen Vorteil.

Werkzeugverschleiß und Verarbeitungsgeschwindigkeiten

Die einfache Bearbeitbarkeit von Messing führt zu deutlich weniger Werkzeugverschleiß im Vergleich zu Aluminium, insbesondere bei Hochvolumenproduktion. Dies bedeutet eine längere Werkzeuglebensdauer und gleichbleibende Bauteilqualität ohne häufige Werkzeugwechsel, was die Effizienz steigert.

Seine inhärente Schmierfähigkeit und saubere Spaltbruch-Eigenschaften ermöglichen höhere Schnittgeschwindigkeiten und Vorschubraten. Dies trägt zu schnelleren Zykluszeiten und insgesamt reduzierten Produktionskosten für komplexe Hochpräzisionsteile bei.

Obwohl Aluminium ebenfalls bei hohen Geschwindigkeiten bearbeitet werden kann, insbesondere weichere Legierungen, erfordern die Verwaltung der Spaltförderung und thermischer Ausdehnung manchmal Kompromisse bei den Schnittparametern.

Kostenimplikationen für Hochpräzisionsteile

Die Rohstoffkosten für Messing sind in der Regel höher als die für Aluminium. Dieser anfängliche Kostenunterschied kann jedoch durch mehrere Faktoren im Zusammenhang mit CNC-Bearbeitung präzisiert werden.

Die überlegene Bearbeitbarkeit von Messing führt oft zu schnelleren Zykluszeiten, reduziertem Werkzeugverschleiß und geringeren Ausschussraten, was zu niedrigeren Gesamtkosten pro Stück für das fertige Bauteil führen kann.

Für Komponenten, die außergewöhnlich enge Toleranzen oder sehr feine Oberflächenfinishs erfordern, könnten die Nachbearbeitungskosten für Aluminium langfristig dazu führen, dass Messing kosteneffektiver ist.

Hier eine Übersicht der wichtigsten Bearbeitungseigenschaften:

| Merkmal | Messing (z.B. C36000) | Aluminium (z.B. 6061-T6) |

|---|---|---|

| Bearbeitbarkeitsbewertung (SAE) | 100 (Ausgezeichnet) | 90 (Sehr gut) |

| Typische Spaltbildungen | Klein, spröde, selbstbrechend | Länger, kontinuierlich (kann faserig sein) |

| Werkzeugverschleiß | Niedrig | Mäßig |

| Erreichbare Oberflächenrauheit | Ausgezeichnet (Ra 0,4-0,8 µm) | Sehr gut (Ra 0,8-1,6 µm, besser bei feinen Durchläufen) |

| Wärmeleitfähigkeit | Hoch (110-120 W/m·K) | Hoch (150-180 W/m·K) |

Hier ist ein Vergleich der materialbezogenen Eigenschaften, die für Präzision relevant sind:

| Eigenschaft | Messing (C36000) | Aluminium (6061-T6) |

|---|---|---|

| Dichte (g/cm³) | 8.5 | 2.7 |

| Wärmeausdehnungskoeffizient (µm/m·°C) | 20 | 23.6 |

| Streckgrenze (MPa) | 240 (H02) | 276 |

| Elektrische Leitfähigkeit (% IACS) | 26 | 40 |

| Korrosionsbeständigkeit | Gut (resistent gegen Dezinkifizierung) | Sehr gut (bildet passive Oxidschicht) |

Die richtige Auswahl treffen: Messing oder Aluminium?

Anwendungsspezifische Präzisionsanforderungen

Die optimale Materialauswahl für CNC-Schaniere hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung für Hochpräzisionsbauteile ab. Für Komponenten, die extrem feine Oberflächenfinishs, komplexe Details und enge Toleranzen erfordern, wie elektrische Anschlüsse, Uhrenkomponenten oder Ventilteile, ist Messing oft überlegen.

Wenn die Anwendung hohe Festigkeit bei geringem Gewicht, ausgezeichnete elektrische Leitfähigkeit oder überlegene Wärmeverwaltung in einem leichten Gehäuse erfordert, ist Aluminium die klare Wahl. Dies umfasst Luft- und Raumfahrtbefestigungen, Kühlkörper oder strukturelle Gehäuse.

Bewerten Sie stets die primären funktionalen Anforderungen Ihres Teils, bevor Sie eine Entscheidung treffen.

Kosten- vs. Leistungsabwägungen

Während Messing höhere Rohstoffkosten hat, kann seine überlegene Bearbeitbarkeit manchmal zu niedrigeren Gesamtkosten in der Produktion für komplexe oder hochpräzise Teile führen, indem die Bearbeitungszeit, der Werkzeugverschleiß und die Ausschussmenge reduziert werden. Dies ist eine entscheidende Überlegung für die Materialauswahl bei CNC.

Aluminium’s geringere Materialkosten und das leichtere Gewicht machen es attraktiv für die Massenproduktion oder Komponenten, bei denen Masse ein primäres Anliegen ist. Der Kompromiss balanciert oft zwischen anfänglichen Materialausgaben und Verarbeitungseffizienz sowie den Anforderungen an die Endleistung.

Eine ganzheitliche Kostenanalyse, die Material, Bearbeitungszeit, Werkzeuglebensdauer und Nachbearbeitung umfasst, ist essenziell für fundierte Entscheidungen.

Umwelt- und Haltbarkeitsfaktoren

Sowohl Messing als auch Aluminium sind hochgradig recycelbare Materialien, was nachhaltige Fertigungspraktiken unterstützt. Allerdings könnten Bedenken hinsichtlich Blei in einigen Messinglegierungen (wie C36000) für bestimmte Anwendungen (z.B. Trinkwassersysteme, Medizin) die Verwendung bleifreier Alternativen erforderlich machen.

Aluminium bietet in vielen Umgebungen eine ausgezeichnete Haltbarkeit aufgrund seiner passiven Oxidschicht, und seine Korrosionsbeständigkeit kann durch Eloxieren weiter verbessert werden. Messing bietet eine gute Resistenz gegen Korrosion durch Wasser und viele Chemikalien und wird häufig für maritime Anwendungen bevorzugt.

Der langfristige Umwelt- und Betriebskontext des Teils beeinflusst die Materialauswahl bei CNC erheblich.

Experten-Tipps zur Materialauswahl

Aus unserer Erfahrung kann die frühzeitige Zusammenarbeit mit Ihrem Fertigungspartner in der Konstruktionsphase kostspielige Fehler vermeiden. Stellen Sie detaillierte Teile-Spezifikationen bereit, einschließlich kritischer Toleranzen, Oberflächenfinish-Anforderungen und Umweltbedingungen.

Berücksichtigen Sie den gesamten Lebenszyklus des Teils: von der Fertigung über die Nutzung bis hin zu Entsorgungsaspekten. Treffen Sie keine Materialentscheidungen ausschließlich basierend auf den anfänglichen Materialkosten.

Nutzen Sie unsere Expertise, um Vergleichssimulationen oder Kleinserientests durchzuführen, falls die Materialwahl für Ihre hochpräzisen Teile noch unsicher ist.

Gewährleistung hochwertiger CNC-Teile: Unsere Expertise

Einsatz modernster CNC-Technologie

Bei ly-machining basiert unser Engagement für unvergleichliche CNC-Fertigungspräzision auf kontinuierlichen Investitionen in fortschrittliche Mehr-Achs-CNC-Maschinen, automatisierte Werkzeugwechsler und integrierte Qualitätssicherungssysteme. Diese hochmoderne Technologie ermöglicht es uns, die Grenzen der erreichbaren Genauigkeit zu verschieben.

Unsere Geräte verfügen über hochauflösende Encoder und thermische Kompensationssysteme, die entscheidend sind, um enge Toleranzen auch bei längeren Produktionsläufen einzuhalten. Wir verwenden außerdem ausgeklügelte CAM-Software für die optimale Werkzeugwegplanung.

Diese technologische Grundlage ermöglicht es uns, sowohl Messing als auch Aluminium mit außergewöhnlicher Präzision und Effizienz zu bearbeiten, was zu zuverlässigen Hochpräzisionsteilen für unsere Kunden führt.

Unser Engagement für unvergleichliche Präzision

Unsere hochqualifizierten Ingenieure und Monteure verfügen über ein tiefgehendes Verständnis von Werkstoffwissenschaften und Schneidmechanik, was entscheidend ist, um jeden Aspekt des CNC-Bearbeitungsprozesses zu optimieren. Diese Expertise gewährleistet eine gleichbleibende Qualität.

Wir halten uns strikt an internationale Qualitätsmanagementstandards, einschließlich ISO 9001 und AS9100, und implementieren strenge Inprozesskontrollen sowie abschließende Qualitätsprüfungen. Jedes Teil durchläuft eine umfassende Überprüfung der Maße und Oberflächenbeschaffenheit.

Dieser systematische Ansatz garantiert, dass jede Komponente, die unsere Fertigung verlässt, die spezifizierte CNC-Fertigungspräzision erfüllt oder übertrifft, und sorgt für vollständige Kundenzufriedenheit.

Transparenter Prozess, Konsistente Qualität

Vom ersten Design-Review und der Materialauswahl CNC bis hin zur Endkontrolle und Lieferung bewahren wir einen transparenten und kollaborativen Ansatz. Unsere Kunden werden in jeder Phase ihres Projekts informiert.

Wir nutzen statistische Prozesskontrolle (SPC) und fortschrittliche Messtechnik, um eine gleichbleibende Qualität in allen Chargen zu überwachen und zu gewährleisten. Dieser proaktive Ansatz minimiert Variabilität und sorgt für wiederholbare Präzision.

Unser Engagement für Transparenz erstreckt sich auf unsere Preisgestaltung, die wettbewerbsfähige und klare Angebote auf Basis detaillierter technischer Analysen bietet und so für Sicherheit bei der Beschaffung Ihrer Hochpräzisionsteile sorgt.

Ihr Partner für Präzisions-CNC-Bearbeitung

Fallstudie: Optimierung der Präzision bei medizinischen Geräten

Problem: Ein Hersteller medizinischer Geräte stand vor inkonsistenter Präzision und hohen Ausschussraten bei der Bearbeitung eines komplexen Sensorgehäuses aus 6061-Aluminium, das äußerst enge Konzentricität und Oberflächenqualität für seine internen Merkmale erforderte. Ihr ursprünglicher Anbieter hatte Schwierigkeiten, die Toleranz von ±0,01 mm zuverlässig einzuhalten.

Unsere Lösung: Unser Engineering-Team führte eine gründliche Analyse durch, bei der die thermische Ausdehnung und Bearbeitbarkeit von 6061-Aluminium mit einer spezialisierten Messinglegierung (C46400 Marine-Messing) für die spezifische Anwendung verglichen wurden. Aufgrund der kritischen Konzentricität und der Notwendigkeit eines sehr glatten inneren Bohrungs ohne Nachbearbeitung empfahlen wir den Wechsel zu der Messinglegierung. Wir entwickelten optimierte Werkzeugwege, setzten spezielle Schneidwerkzeuge mit minimalem Laufspiel ein und implementierten in-process thermische Managementprotokolle auf unseren 5-Achs CNC-Maschinen.

Ergebnis: Der Wechsel zu Messing, kombiniert mit unserer optimierten Bearbeitungsstrategie, führte sofort zu einer erheblichen Verbesserung. Der Kunde erreichte die erforderliche ±0,01 mm Konzentricität und eine überlegene Ra 0,8 µm Oberflächenrauheit konsequent. Die Ausschussraten wurden um 40% reduziert, und die Gesamteffizienz der Produktion steigerte sich, sodass der Kunde seine Produkteinführung mit Vertrauen in seine Hochpräzisionsteile beschleunigen konnte.

Expertenberatung für Materialauswahl

Die Entscheidung zwischen Messing und Aluminium für Ihre CNC-Präzisionsanforderungen ist eine kritische ingenieurtechnische Entscheidung. Unser Expertenteam bei ly-machining steht Ihnen beratend zur Seite.

Wir bieten ausführliche technische Beratung, bei der wir unsere umfangreiche Erfahrung nutzen, um die spezifischen funktionalen, umweltbezogenen und kostenbezogenen Anforderungen Ihres Teils zu analysieren. Dies gewährleistet eine optimale Materialauswahl für CNC.

Lassen Sie uns Ihnen helfen, die Komplexität der Materialeigenschaften und Bearbeitungsparameter zu navigieren, um das bestmögliche Ergebnis für Ihre Hochpräzisionsteile zu erzielen.

Erhalten Sie noch heute ein transparentes Angebot

Lassen Sie Ihre Präzision nicht dem Zufall überlassen. Kontaktieren Sie noch heute unser erfahrenes Ingenieurteam für eine kostenlose, unverbindliche Beratung zu den Material- und Präzisionsanforderungen Ihres Projekts.

Nutzen Sie unsere tiefgehende technische Expertise und transparente Preisgestaltung, um den Erfolg Ihres nächsten CNC-Projekts zu sichern. Wir sind Ihr vertrauenswürdiger Partner für Hochpräzisionsteile.

Häufig gestellte Fragen

Was ist präziser für CNC?

Für CNC-Präzisionsbearbeitung liefert Messing aufgrund seiner hervorragenden Bearbeitbarkeit und Spänebruch-Eigenschaften oft eine überlegene Oberflächenqualität und engere Toleranzen direkt von der Maschine.

Aluminium kann ebenfalls hohe Präzision erreichen, erfordert jedoch möglicherweise feinere Prozesse, um die intrinsische Oberflächenqualität von Messing zu erreichen. Das „präziseste“ hängt von spezifischem Design und Anwendungsbedarf ab.

Was ist Freimachendes Messing?

Freimachendes Messing (z. B. C36000) ist eine Legierung, die speziell für eine einfache Bearbeitung entwickelt wurde. Es enthält typischerweise einen kleinen Prozentsatz an Blei, was die Bildung kleiner, spröder Späne fördert, die beim Schneiden sauber abbrechen.

Diese Eigenschaft reduziert den Werkzeugverschleiß erheblich und ermöglicht schnellere Bearbeitungsgeschwindigkeiten, was es ideal für hochpräzise Teile mit komplexen Geometrien macht.

Kann Aluminium poliert werden, um Glanz zu erzielen?

Ja, Aluminium kann poliert werden, um einen hochglänzenden, reflektierenden Glanz zu erreichen, obwohl es oft mehr Aufwand erfordert als Messing. Mechanisches Polieren, Vibrationsfinish oder Elektropolieren sind gängige Methoden.

Zusätzlich kann Aluminium anodisiert werden, um verschiedene Farben zu erhalten, was nicht nur seine ästhetische Attraktivität erhöht, sondern auch seine Oberflächenhärte und Korrosionsbeständigkeit verbessert, nützlich für hochpräzise Teile.