Kostenanalyse der CNC-Bearbeitung zwischen Messing und Aluminium erfordert die Bewertung von Rohmaterial, Bearbeitbarkeit, Werkzeugen und Nachbearbeitung, was die optimale Materialauswahl zu einer komplexen, aber entscheidenden Entscheidung für die Gesamtkosten der CNC-Bearbeitung macht.

Treffen Sie Materialentscheidungen für Ihre CNC-gefertigten Teile auf der Grundlage eines unvollständigen Kostenbildes? Entdecken Sie, warum das ‚billigere‘ Rohmaterial oft zu höheren Gesamtkosten des Projekts führt und wie Sie diese häufigen Fallstricke bei der Entscheidung zwischen Messing und Aluminium vermeiden können.

Von unserer Fabrik aus verstehen wir, dass die Auswahl des richtigen Materials für CNC-Bearbeitung weit über den anfänglichen Kaufpreis hinausgeht. Dieser umfassende Leitfaden, basierend auf unserer tiefen Erfahrung als Hersteller, wird die Gesamtkosten des Eigentums für Teile aus Messing im Vergleich zu Aluminium entmystifizieren. Wir werden eine detaillierte Kostenanalyse der CNC-Bearbeitung bereitstellen, um Ihnen bei der informierten Materialauswahl für Ihr nächstes Projekt zu helfen.

Aufschlüsselung der Materialkosten bei CNC-Bearbeitung

Jenseits des Rohstoffpreises: Messing vs. Aluminium

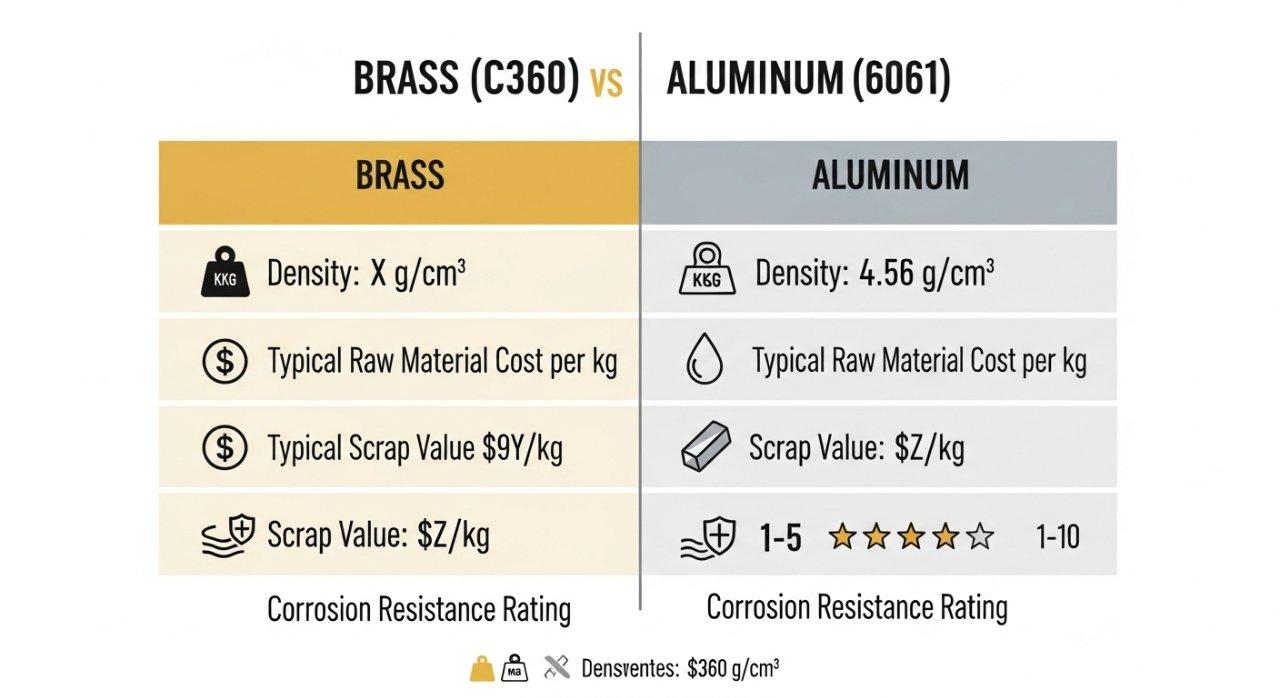

Bei der Betrachtung von Messing- vs. Aluminium-Bearbeitung ist der anfängliche Rohstoffpreis pro Kilogramm oft der erste Vergleichspunkt. Diese Zahl kann jedoch irreführend sein. Aluminium, insbesondere gängige Legierungen wie 6061 oder 7075, weist in der Regel geringere Anfangskosten auf als Messinglegierungen wie C360 oder C272.

Dieser Unterschied ist auf den globalen Markt, Abbauprozesse und Materialdichte zurückzuführen. Eine echte Kostenanalyse der CNC-Bearbeitung erfordert die Betrachtung des Preises pro Kubikzentimeter oder pro Teil, unter Berücksichtigung der Dichte, anstatt nur des Gewichts.

Auswirkungen der Lieferkette auf die Materialkosten

Die Stabilität und Verfügbarkeit der Lieferkette beeinflussen die Gesamtkosten des Materials für die CNC-Bearbeitung erheblich. Aluminium verfügt in der Regel über eine robustere und vielfältigere globale Lieferkette, was zu stabileren Preisen und besserer Verfügbarkeit führt, insbesondere bei Standardlegierungen.

Messing ist zwar leicht verfügbar, kann aber je nach Kupfermarkt Schwankungen und spezifischen Legierungsanforderungen volatilere Preise oder längere Lieferzeiten aufweisen. Diese Faktoren wirken sich direkt auf die Gesamtkosten der CNC-Bearbeitung und die Projektzeitpläne aus.

Restwert: Ein versteckter Kostenfaktor

Ein oft übersehener Aspekt bei der Kostenanalyse der CNC-Bearbeitung ist der Restwert des Materials. Messingspäne, aufgrund ihres höheren Kupfergehalts, erzielen in der Regel einen deutlich höheren Wiederverkaufswert als Aluminiumschrott.

Dies kann die anfänglichen Materialkosten teilweise ausgleichen, insbesondere bei Projekten mit hohen Materialabtragsraten. Nach unserer Erfahrung erfordert die Berechnung der Nettomaterialkosten die Berücksichtigung dieses potenziellen Schrott-Erlöses, was viele Kunden überraschen kann.

Arbeits- und Zeitaufwand bei CNC-Bearbeitung

Unterschiede in der Bearbeitbarkeit: Messing vs. Aluminium

Die Bearbeitbarkeit eines Materials beeinflusst direkt die Maschinenzeit, den Werkzeugverschleiß und letztlich die Preise der CNC-Bearbeitung. Messing, insbesondere frei-gehärtete Sorten wie C360, ist bekannt für seine hervorragende Bearbeitbarkeit. Es produziert kurze, spröde Späne, die leicht abtransportiert werden, was hohe Schnittgeschwindigkeiten und Vorschubraten ermöglicht.

Aluminiumlegierungen bearbeiten sich ebenfalls gut, können aber längere, fadenartige Späne erzeugen, die eine sorgfältigere Spanabfuhr erfordern und manchmal spezielles Werkzeug benötigen. Dies kann die Zykluszeiten und den Bedienereingriff beeinflussen.

Werkzeugverschleiß- und Ersatzkosten

Werkzeugverschleiß ist eine erhebliche versteckte Kostenquelle in der CNC-Bearbeitung. Aufgrund seiner inhärenten Schmierfähigkeit und Spaltbrechereigenschaften verursacht Messing typischerweise weniger abrasiven Verschleiß an Schneidwerkzeugen. Dies führt zu längerer Werkzeuglebensdauer und weniger Werkzeugwechseln.

Aluminium, obwohl nicht übermäßig hart, kann im Laufe der Zeit abrasiver auf Werkzeuge wirken, und seine Späne können manchmal an Schneidkanten verschweißen, wenn sie nicht ordnungsgemäß entfernt oder geschmiert werden. Dies kann häufigere Werkzeugwechsel erforderlich machen und die Kostenanalyse der CNC-Bearbeitung beeinflussen.

Maschineneinrichtung & Zykluszeit

Aus unserer Perspektive als Herstellerquelle sind optimierte Maschineneinrichtung und Zykluszeit entscheidend für eine effiziente Preisgestaltung bei der CNC-Bearbeitung. Die überlegene Bearbeitbarkeit von Messing ermöglicht oft eine schnellere Einrichtung und Ausführung. Die Fähigkeit, höhere Geschwindigkeiten und Vorschübe zu verwenden, kann die gesamte Zykluszeit pro Teil erheblich reduzieren.

Aluminium, obwohl ebenfalls effizient, erfordert möglicherweise feinere Parameteranpassungen, um Spanverschweißen oder schlechte Oberflächenqualität zu vermeiden, was die Einrichtungs- oder Zykluszeiten leicht verlängern kann. Dies ist ein entscheidender Faktor bei der Materialauswahl für die Massenproduktion.

Einfluss der Bedienerkompetenz auf die Kosten

Das erforderliche Kompetenzniveau für die Bearbeitung jedes Materials spielt ebenfalls eine Rolle bei der Gesamtkostenanalyse der CNC-Bearbeitung. Während beide Materialien häufig bearbeitet werden, erfordert die Erzielung optimaler Ergebnisse mit Aluminium, insbesondere bei komplexen Geometrien oder engen Toleranzen, manchmal ein etwas höheres Maß an Bedienerkompetenz.

Messing ist im Allgemeinen leichter zu bearbeiten, was einen größeren Spielraum bei den Betriebsparametern ermöglicht, ohne die Qualität des Teils zu beeinträchtigen. Dies kann die Arbeitskosten und die Qualitätskontrollmaßnahmen beeinflussen.

Nachbearbeitungs- & Finishkosten

Oberflächenfinish-Anforderungen für Messing

Messing bearbeitet sich in der Regel mit einem hervorragenden Oberflächenfinish direkt nach der Maschine, wobei oft nur minimale zusätzliche Bearbeitung erforderlich ist. Seine inhärente ästhetische Attraktivität bedeutet, dass viele Messingteile in ihrem natürlichen Zustand belassen oder einfach poliert werden.

Wenn jedoch spezielle Anti-Anlauffarben- oder Beschichtungsbehandlungen erforderlich sind, erhöhen diese die Gesamtkosten der CNC-Bearbeitung. Das Verständnis der Endanwendung ist entscheidend für die Materialauswahl.

Aluminium-Finish-Optionen & Kosten

Aluminium, obwohl ebenfalls gute Oberflächenfinishs ermöglicht, durchläuft häufig zusätzliche Nachbearbeitung aus ästhetischen oder funktionalen Gründen. Eloxieren ist ein gängiger Prozess, der Korrosionsbeständigkeit und eine Vielzahl von Farboptionen bietet.

Weitere Behandlungen umfassen chemische Filmbeschichtungen, Pulverbeschichtung oder Lackierung, die jeweils erhebliche Kosten und Vorlaufzeiten verursachen. Diese Schritte nach der Bearbeitung sind entscheidend für eine umfassende Kostenanalyse der CNC-Bearbeitung.

Entgraten & Reinigungszeit

Beide Materialien erzeugen beim Bearbeiten Grate, aber die Art dieser Grate kann unterschiedlich sein. Messing produziert typischerweise weiche, leicht entfernbaren Grate, die oft weniger intensive Entgratprozesse erfordern. Dies wirkt sich positiv auf die Gesamtkosten der CNC-Bearbeitung aus.

Aluminium-Grate können manchmal widerstandsfähiger sein und erfordern möglicherweise ein sorgfältigeres Entgraten, was die Arbeitszeit und die Kosten erhöht. Reinigungsprozesse wie Entfettung sind bei beiden Materialien ähnlich, aber Rückstände von Schneidflüssigkeiten können variieren.

Design & Leistung: Gesamtkosten des Projekts

Teilegeometrie & Komplexität

Die geometrische Komplexität eines Teils hat direkten Einfluss auf die Kostenanalyse der CNC-Bearbeitung, unabhängig vom Material. Allerdings können die Bearbeitbarkeitsunterschiede zwischen Messing und Aluminium komplexe Merkmale mehr oder weniger kostspielig machen.

Die Bearbeitungsfreundlichkeit von Messing kann manchmal die Werkzeugherstellung vereinfachen und die Zykluszeiten für filigrane Details reduzieren, während Aluminium möglicherweise spezifischere Werkzeugwege oder langsamere Vorschübe für optimale Ergebnisse erfordert.

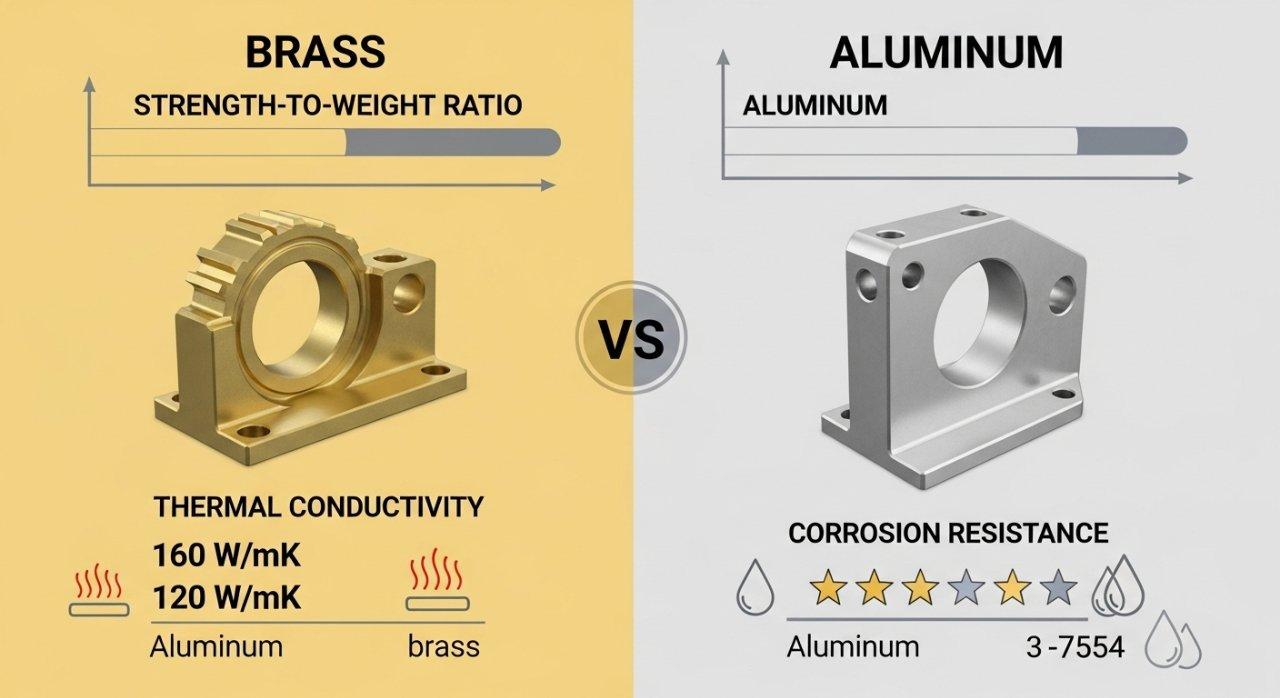

Gewichts- & Festigkeitsüberlegungen

Für Anwendungen, bei denen das Gewicht ein kritischer Faktor ist, wie in der Luft- und Raumfahrt oder bei tragbaren Geräten, ist die geringere Dichte von Aluminium ein bedeutender Vorteil. Dies kann zu leichteren Fertigteilen führen, ohne die Festigkeit zu beeinträchtigen, vorausgesetzt, die richtige Legierung wird gewählt.

Messing, das dichter ist, wird oft für Anwendungen bevorzugt, die ein erhebliches Massevolumen für Stabilität, Vibrationsdämpfung oder ein bestimmtes taktiles Gefühl erfordern. Diese Designentscheidung beeinflusst die Materialauswahl und den CNC-Prozess inhärent.

Korrosionsbeständigkeit & Haltbarkeit

Messing bietet eine ausgezeichnete natürliche Korrosionsbeständigkeit, insbesondere gegenüber Wasser und salzhaltigen Umgebungen, ohne zusätzliche Beschichtungen. Dies trägt zu seiner Langzeitbeständigkeit und niedrigeren Lebenszykluskosten in bestimmten Anwendungen bei.

Aluminium bildet eine passive Oxidschicht, die guten Schutz bietet, aber anfällig für galvanische Korrosion ist, wenn es mit bestimmten anderen Metallen in Kontakt kommt. Anodisieren verbessert seine Korrosionsbeständigkeit erheblich, verursacht jedoch, wie bereits erwähnt, zusätzliche Kosten.

Wärmeleitfähigkeit Einfluss

Sowohl Messing als auch Aluminium sind gute Wärmeleiter, aber Aluminium ist in der Regel überlegen. Dies macht Aluminium zu einer ausgezeichneten Wahl für Kühlkörper oder Komponenten, bei denen eine effiziente Wärmeableitung entscheidend ist.

Messing hat eine gute Wärmeleitfähigkeit, ist aber typischerweise niedriger als die von Aluminium. Diese Eigenschaft ist entscheidend für Anwendungen wie elektrische Anschlüsse oder spezifische thermische Managementsysteme und beeinflusst die gesamte Materialauswahl bei der CNC-Bearbeitung.

Lebenszykluskosten vs. Anfangskosten der CNC-Bearbeitung

Sich ausschließlich auf die anfänglichen CNC-Bearbeitungskosten zu konzentrieren, ohne die Lebenszykluskosten zu berücksichtigen, ist ein häufiger Fehler. Eine umfassende Kostenanalyse der CNC-Bearbeitung muss Wartung, Austausch und potenzielle Ausfallzeiten über die Lebensdauer des Produkts einbeziehen.

Ein teureres Rohmaterial kann zu einem langlebigeren, zuverlässigeren Bauteil führen und letztlich die Gesamtkosten des Eigentums senken. Hier zahlt sich eine strategische Materialauswahl bei der CNC-Bearbeitung wirklich aus.

Transparente CNC-Kostenanalyse: Unser Vorteil

Vorteil des Herstellers direkt

Als Hersteller bietet ly-machining eine unvergleichliche Transparenz bei der Kostenanalyse der CNC-Bearbeitung. Wir betreiben eigene hochmoderne Anlagen, was uns eine direkte Kontrolle über jeden Produktionsaspekt ermöglicht, von der Materialbeschaffung bis zur Endkontrolle.

Diese direkte Kontrolle eliminiert versteckte Aufschläge und ermöglicht es uns, klare, detaillierte Kostenaufstellungen bereitzustellen, damit Sie genau wissen, wofür Sie bezahlen.

Hochwertige Teile, faire Preise

Unser Ziel ist es, hochwertige Teile zu wettbewerbsfähigen und fairen CNC-Bearbeitungspreisen zu liefern. Dies erreichen wir durch optimierte Prozesse, erfahrene Ingenieure und strenge Qualitätskontrollprotokolle, einschließlich der Einhaltung von ISO- und AS9100-Standards.

Aus unserer Erfahrung verhindert eine frühzeitige Investition in Präzision kostspielige Probleme später und bietet letztendlich ein besseres Preis-Leistungs-Verhältnis.

Tiefgehende technische Expertise in Aktion

Unser Team erfahrener Ingenieure verfügt über tiefgehendes technisches Fachwissen sowohl in der Bearbeitung von Messing als auch von Aluminium. Wir machen nicht nur Angebote; wir beraten. Wir helfen Ihnen, die komplexe Materialauswahl für CNC zu navigieren, damit Ihre Wahl perfekt mit den Leistungsanforderungen und dem Budget übereinstimmt.

Nutzen Sie unser Wissen, um Ihre Designs für die Herstellbarkeit und Kosteneffizienz zu optimieren.

Praxisbeispiel: Messing vs. Alu

Problem: Ein Kunde wandte sich an uns für eine Hochvolumencharge von Präzisions-Elektroanschlüssen. Er gab zunächst Aluminium 6061 an, da er glaubte, dass die niedrigeren Rohstoffkosten die günstigste CNC-Bearbeitung ergeben würden. Seine Hauptsorge war die Leitfähigkeit und Präzision.

Unsere Lösung: Durch eine detaillierte Kostenanalyse der CNC-Bearbeitung zeigten wir, dass obwohl die Rohstoffkosten für Aluminium niedriger waren, die höheren Werkzeugverschleißraten bei den komplexen Gewindefunktionen, kombiniert mit der Notwendigkeit eines teuren Nachbeschichtungsprozesses zur Erreichung der erforderlichen Leitfähigkeit, die anfänglichen Einsparungen zunichtemachten. Wir schlugen die Verwendung von freiführendem Messing C360 vor.

Ergebnis: Der Kunde wählte Messing. Dies führte zu deutlich schnelleren Zykluszeiten aufgrund der überlegenen Bearbeitbarkeit, erheblich reduziertem Werkzeugverschleiß und dem Wegfall des Nachbeschichtungsprozesses. Die Gesamtkosten des Projekts waren um 15% niedriger, die Lieferzeiten wurden verkürzt, und die Teile zeigten eine überlegene intrinsische Leitfähigkeit und langfristige Haltbarkeit. Dies bestätigte unsere Materialauswahl für die CNC-Bearbeitung.

Ihre beste Materialwahl treffen

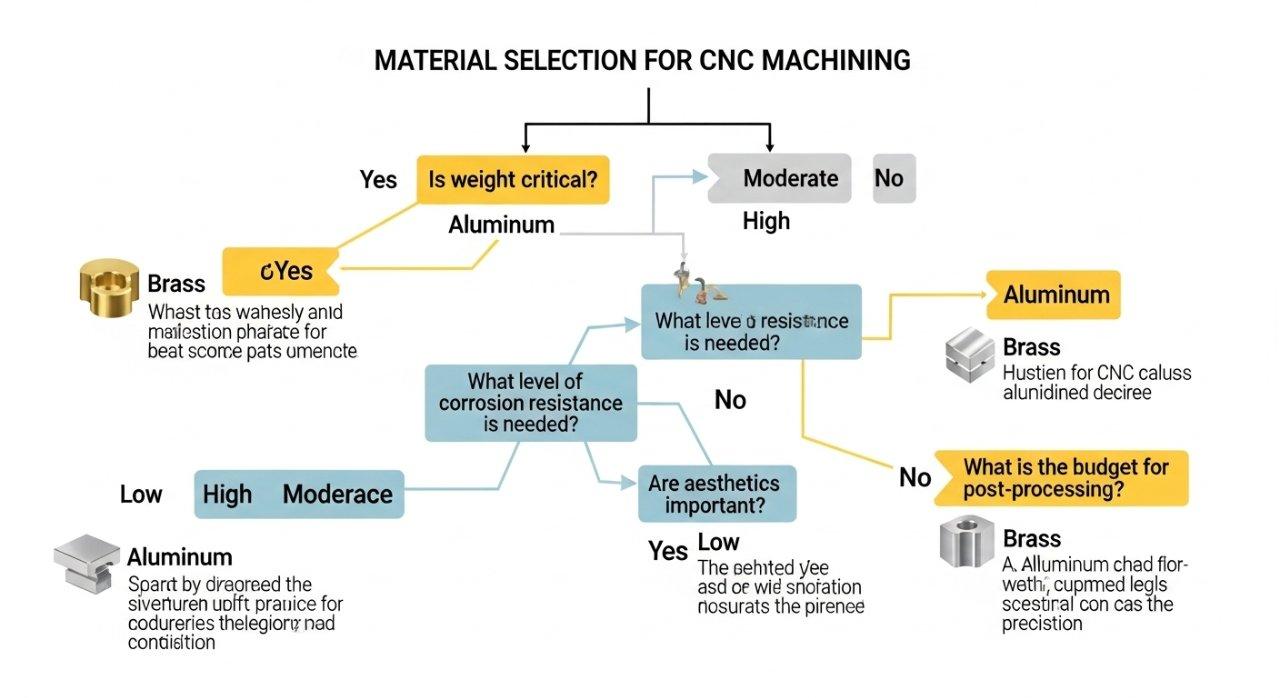

Checkliste für entscheidende Faktoren

Die Entscheidung zwischen Messing- und Aluminium-Bearbeitung erfordert eine ganzheitliche Bewertung. Berücksichtigen Sie die Endanwendung, die erforderlichen mechanischen Eigenschaften, ästhetische Präferenzen, Produktionsvolumen und eventuelle Nachbearbeitungsanforderungen.

Ein umfassender Materialauswahl-CNC-Prozess integriert all diese Faktoren in eine detaillierte Kostenanalyse der CNC-Bearbeitung.

Wann Messing für CNC wählen

Wählen Sie Messing für Anwendungen, die eine hervorragende Bearbeitbarkeit, hohe elektrische und thermische Leitfähigkeit, gute Korrosionsbeständigkeit und eine bestimmte ästhetische Anziehungskraft erfordern (z.B. dekorative Komponenten, Sanitärarmaturen, elektrische Anschlüsse, Marinehardware). Es ist oft die optimale Wahl, wenn das Bauteil von höherer Dichte profitiert oder wenn spezifische Eigenschaften von Kupferlegierungen vorteilhaft sind, was die CNC-Bearbeitungskosten vereinfacht.

Wann Aluminium für CNC wählen

Aluminium ist ideal, wenn Gewichtseinsparungen oberste Priorität haben, eine gute Festigkeit-Gewichts-Verhältnis erforderlich ist und spezielle Oberflächenbehandlungen wie Eloxieren gewünscht werden (z.B. Luft- und Raumfahrtteile, Automobilkomponenten, Verbraucher- Elektronik Gehäuse, Kühlkörper). Seine Vielseitigkeit und die in der Regel niedrigeren Materialkosten machen es in vielen Szenarien der CNC-Bearbeitungs-Kostenanalyse zu einem starken Kandidaten.

Erhalten Sie ein präzises CNC-Bearbeitungsangebot

Partner für optimierte Materialauswahl

Lassen Sie sich nicht von versteckten Kosten von Ihrem Projekt abhalten. Nutzen Sie unser tiefgehendes technisches Fachwissen für eine wirklich umfassende Materialkostenanalyse bei Ihrem nächsten CNC-Bearbeitungsprojekt. Unsere Ingenieure sind bereit, Sie bei der Materialauswahl für CNC zu unterstützen.

Kontaktieren Sie uns noch heute für ein transparentes Angebot und eine persönliche Materialberatung, die auf Ihre spezifischen Bedürfnisse zugeschnitten ist, um optimierte CNC-Bearbeitungspreise und eine überlegene Bauteilleistung zu gewährleisten.

Was ist der primäre Kostenunterschied zwischen Messing und Aluminium für CNC?

Der primäre Kostenunterschied liegt nicht nur im Rohstoffpreis, sondern auch in der Bearbeitbarkeit, die den Werkzeugverschleiß, die Zykluszeiten und den Nachbearbeitungsbedarf beeinflusst. Messing bietet oft eine bessere Bearbeitbarkeit, was die Arbeitskosten reduziert.

Wie beeinflusst die Bearbeitbarkeit die CNC-Bearbeitungskosten?

Überlegene Bearbeitbarkeit, wie die von Messing, ermöglicht höhere Schnittgeschwindigkeiten und Vorschubwerte, wodurch die Maschinenzeit pro Teil reduziert wird. Es verursacht auch weniger Werkzeugverschleiß, was zu niedrigeren Werkzeugkosten und weniger Unterbrechungen führt und sich direkt auf die Preisgestaltung der CNC-Bearbeitung auswirkt.

Ist der Schrottwert bei der Materialauswahl für CNC wichtig?

Absolut. Messing hat in der Regel einen deutlich höheren Schrottwert als Aluminium. Dies bei der Kostenanalyse der CNC-Bearbeitung zu berücksichtigen, kann die anfänglichen Materialkosten teilweise ausgleichen und ist daher eine wichtige Überlegung für die Gesamtrentabilität des Projekts.