Präzisions-Kameragehäuse CNC-Qualität

Übersehene Details in der CNC-Bearbeitung beeinträchtigen häufig die Leistung des Kameragehäuses, was sich direkt auf die Funktionalität des Produkts und den Markterfolg auswirkt. Inkonsistente Qualität kann zu erheblichen Nacharbeiten, kostspieligen Verzögerungen und einem geschwächten Ruf in wettbewerbsintensiven Branchen führen.

Die Folgen gehen über die anfängliche Produktion hinaus und manifestieren sich als Feldfehler, beeinträchtigte optische Ausrichtung oder unzureichende Wärmeableitung. Für F&E-Ingenieure bedeutet dies Kompromisse im Design; für Einkaufsleiter bedeutet es unzuverlässige Lieferketten und unvorhergesehene Kosten. Produktdesigner sehen sich ästhetischen Inkonsistenzen gegenüber, die die Markenwahrnehmung untergraben.

Glücklicherweise können diese kritischen Probleme durch die Implementierung eines rigorosen und transparenten Qualitätskontrollrahmens während des gesamten Herstellungsprozesses systematisch angegangen werden. Dieser Ansatz stellt sicher, dass jede Komponente des Kameragehäuses den strengsten Spezifikationen vom Konzept bis zur endgültigen Lieferung entspricht.

Hervorgehobenes Snippet:

Erreichen beispielloser Präzision bei Kameragehäusen CNC-Bearbeitung beruht auf einem mehrstufigen Qualitätskontrollprozess, der Design for Manufacturability, Echtzeit-Prozessüberwachung, fortschrittliche Messtechnik und umfassende Dokumentation für vollständige Rückverfolgbarkeit umfasst.

Vorausgehende Qualitätskontrolle für Kameragehäuse

Design for Manufacturability (DFM) Prüfungen

Bevor Material geschnitten wird, ist eine gründliche Design for Manufacturability (DFM)-Analyse für Kameragehäuse von größter Bedeutung. Dieser erste Schritt identifiziert potenzielle Herstellungsherausforderungen und optimiert das Design für eine effiziente, hochpräzise Produktion.

Unser Engineering-Team arbeitet eng mit den Kunden zusammen, um CAD-Modelle zu überprüfen und sicherzustellen, dass geometrische Abmessungen und Toleranzen (GD&T) realisierbar sind. Dieser proaktive Ansatz minimiert zukünftige Probleme und verhindert kostspielige Neudesigns sowie Produktionsverzögerungen.

Materialauswahl & -verifizierung für Gehäuse

Die Wahl des Materials beeinflusst die Leistung eines Kameragehäuses erheblich, insbesondere Eigenschaften wie Festigkeit, Gewicht, Wärmeleitfähigkeit und EMI-Abschirmung. Eine präzise Materialauswahl ist entscheidend für optischen und elektronische Integrität.

Wir überprüfen alle eingehenden Rohstoffe rigoros anhand der angegebenen Zertifikate, um Echtheit und Einhaltung metallurgischer Standards zu garantieren. Dies stellt sicher, dass die gewählte Legierung die betrieblichen Anforderungen der Endanwendung konstant erfüllt.

Hier ist ein Vergleich gängiger Materialien für Kameragehäuse:

| Materialart | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|

| Aluminium Legierungen | Hohe Festigkeit-Gewichts-Verhältnis, gute Wärmeleitfähigkeit | Allzweck, Drohnen, Verbraucher-Kameras |

| Magnesiumlegierungen | Extrem leicht, hervorragende EMI-Abschirmung | Tragbare Geräte, hochwertige professionelle Kameras |

| Edelstahl Stahl | Hohe Korrosionsbeständigkeit, robust | Outdoor-, Industrie- und rauer Umweltkameras |

| Titan Legierungen | Außergewöhnliche Stärke, biokompatibel, Korrosion | Spezialisierte wissenschaftliche, Luft- und Raumfahrt-, medizinische Bildgebung |

Werkzeug- & Vorrichtungsqualitätssicherung Vorbereitung

Die Integrität von Werkzeugen und Vorrichtungen beeinflusst direkt die Bearbeitungsgenauigkeit und Wiederholbarkeit. Diese Komponenten müssen mit äußerster Präzision entworfen und geprüft werden, um Kameragehäuse sicher zu halten und Verformungen zu verhindern.

Unsere internen Protokolle umfassen eine sorgfältige Inspektion von kundenspezifischen Vorrichtungen, Vorrichtungen und Schneidwerkzeugen vor Beginn der Produktion. Diese Vorabüberprüfung minimiert Rüstfehler und gewährleistet eine gleichbleibende Teilequalität während der gesamten Fertigungsserie.

Qualitätskontrolle bei CNC-Bearbeitung im laufenden Prozess

Echtzeitüberwachung der CNC-Bearbeitung

Während der CNC-Bearbeitung ist eine kontinuierliche, Echtzeitüberwachung kritischer Parameter unerlässlich, um enge Toleranzen und optimale Oberflächenfinishs zu gewährleisten. Abweichungen können schnell zu fehlerhaften Teilen führen.

Fortschrittliche Sensoren überwachen Spindellast, Vibrationen, Temperatur und Werkzeugverschleiß, was sofortige Anpassungen oder Warnungen ermöglicht. Dieses proaktive Überwachungssystem verhindert die Produktion defekter Kameragehäuse-Komponenten.

Erststückprüfung (FAI) für Gehäuse

Die Erststückprüfung (FAI) ist ein unverzichtbarer Schritt, insbesondere bei komplexen Kameragehäusen mit zahlreichen kritischen Merkmalen. Diese umfassende Inspektion bestätigt die gesamte Einrichtung vor der Serienproduktion.

Unser FAI-Prozess umfasst detaillierte Maßkontrollen des ersten gefertigten Teils anhand von technischen Zeichnungen und Spezifikationen. Dies stellt sicher, dass das Bearbeitungsprogramm, die Werkzeuge und Vorrichtungen korrekt eingerichtet sind.

Bedienerinspektion während CNC-Bearbeitungen

Während automatisierte Systeme wertvolle Daten liefern, bleiben geschulte Bediener für die Qualitätssicherung im laufenden Prozess entscheidend. Ihre Expertise ermöglicht eine sofortige visuelle und taktile Inspektion der Teile während der Bearbeitung.

Bediener überprüfen regelmäßig Oberflächenfinishs, Gratbildung und Spanabfuhr, um subtile Probleme zu erkennen, die automatisierte Systeme möglicherweise übersehen. Dieses menschliche Element ergänzt technologische Fortschritte und sorgt für einen ganzheitlichen Qualitätsansatz.

Anwendung der Statistischen Prozesskontrolle (SPC)

Statistische Prozesskontrolle (SPC) wird eingesetzt, um die Prozessstabilität zu überwachen und potenzielle Abweichungen bei der Produktion von Kameragehäusen vorherzusagen. Sie verwendet statistische Methoden zur Analyse von Prozessdaten im Laufe der Zeit.

Kontrollcharts verfolgen kritische Abmessungen, helfen Trends zu erkennen und Fehler zu verhindern, bevor sie auftreten. Dieser datengetriebene Ansatz gewährleistet eine gleichbleibende Qualität und kontinuierliche Prozessverbesserung für alle bearbeiteten Komponenten.

Hier ist eine vereinfachte Übersicht über gängige Toleranzen für CNC-gefertigte Kameragehäuse:

| Merkmal Abmessung | Typische Toleranz (mm) | Beschreibung |

|---|---|---|

| Lineare Abmessungen | ±0,01 – ±0,05 | Längen, Breiten, Höhen des Hauptkörpers |

| Lochdurchmesser | ±0,005 – ±0,02 | Für Objektivfassungen, Sensoralignments, Schraubenlöcher |

| Positions-GD&T | 0.01 – 0.03 | Lage der Merkmale relativ zu Bezugspunkten |

| Planparallelität | 0.005 – 0.01 | Dichtflächen, Sensorbefestigungsflächen |

Qualitätskontrolle nach der Bearbeitung für Gehäuse

Dimensionalgenauigkeit von Kameragehäusen

Nach der Bearbeitung durchläuft jedes Kameragehäuse eine strenge dimensionale Überprüfung, um sicherzustellen, dass es den genauen Spezifikationen entspricht. Dies ist besonders wichtig für Komponenten, die eine präzise optische Ausrichtung oder enge Montage-Toleranzen erfordern.

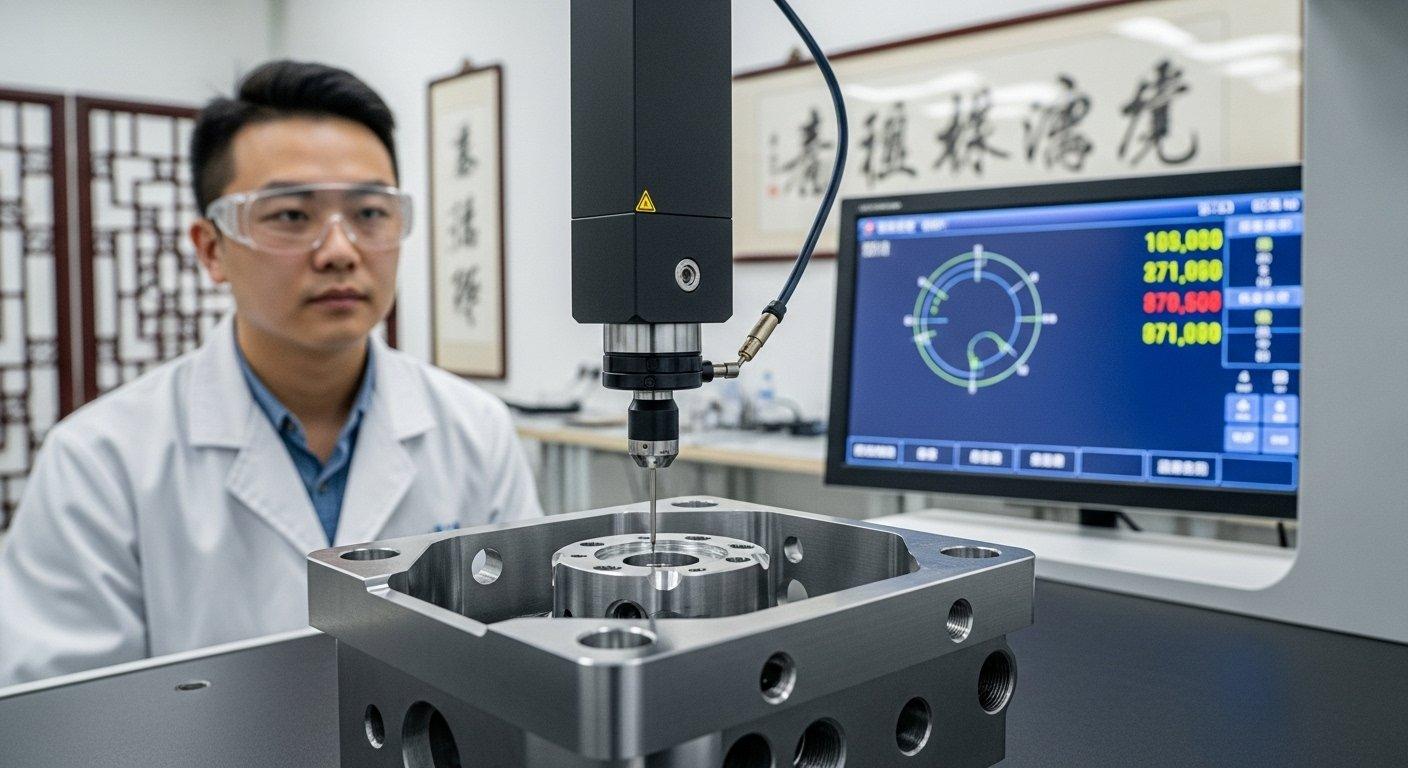

Mit fortschrittlicher Messtechnik, einschließlich Koordinatenmessgeräten (CMM) und optischen Vergleichern, führen wir umfassende Messungen durch. Dieser Schritt bestätigt, dass alle kritischen Abmessungen, einschließlich GD&T-Angaben, innerhalb der zulässigen Abweichung liegen.

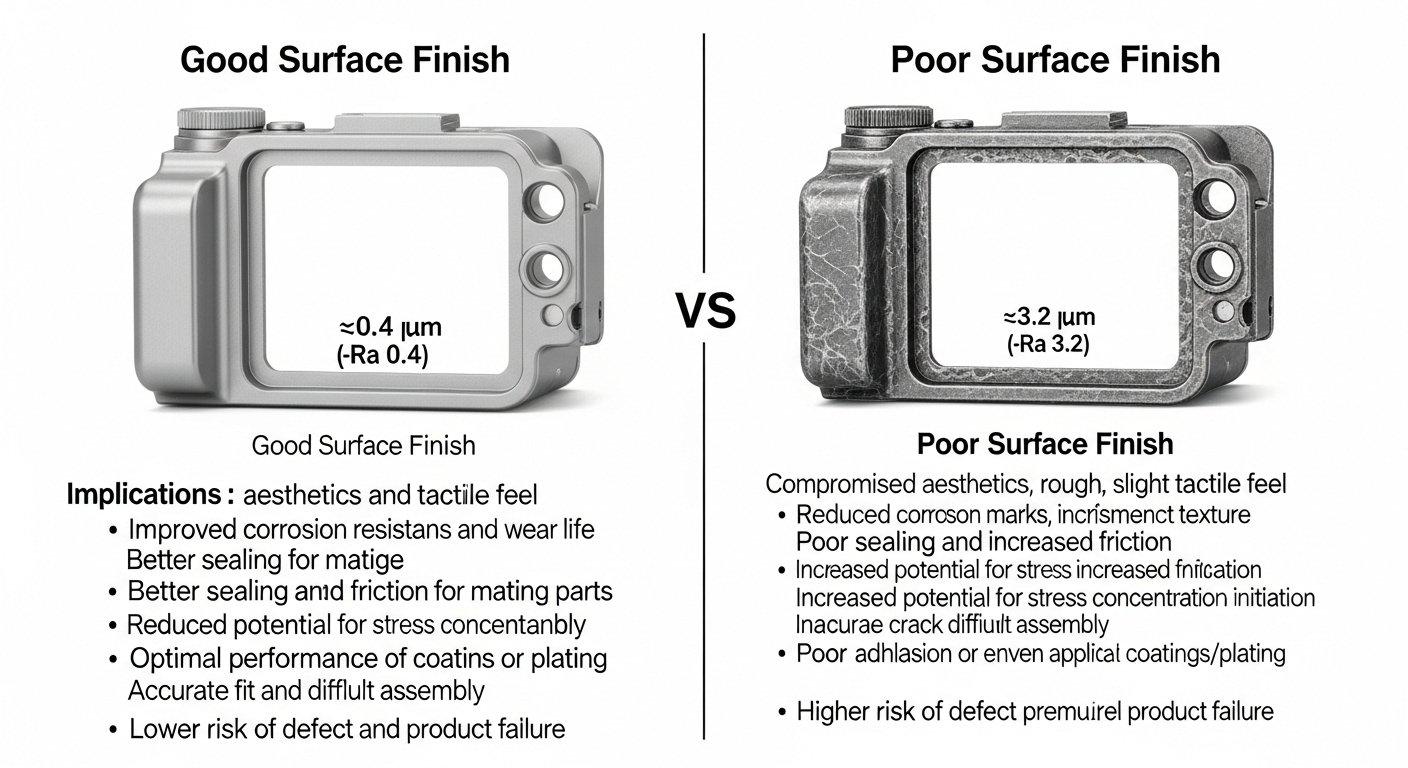

Oberflächenfinish & ästhetische Qualitätskontrollen

Das Oberflächenfinish von Kameragehäusen ist entscheidend für Ästhetik und funktionale Leistung, beeinflusst die Haftung der Lackierung, das taktile Gefühl und die Lichtreflexion. Unvollkommenheiten können sowohl die Benutzererfahrung als auch die optische Leistung beeinträchtigen.

Unsere Qualitätsprüfer untersuchen die Teile sorgfältig auf Werkzeugspuren, Grate, Kratzer und Inkonsistenzen in Textur oder Farbe. Wir verwenden Oberflächenprofilometer, um die Rauheit quantitativ zu bewerten und sicherzustellen, dass die angegebenen Ra-Werte erreicht werden.

Funktionstests für die Passgenauigkeit des Kamera-Gehäuses

Neben der dimensionalen Genauigkeit stellt der funktionale Passformtest sicher, dass die Integration in die Endmontage reibungslos verläuft. Dieser proaktive Schritt erkennt subtile Probleme, die die Komponenteninteraktion beeinträchtigen könnten.

Wir verwenden kundenspezifische Vorrichtungen und Halterungen, um die Montagebedingungen zu simulieren und die enge Passform von Objektiven, Leiterplatten und anderen internen Komponenten zu überprüfen. Dies verhindert kostspielige Nacharbeiten während der nachgelagerten Montageprozesse für unsere Kunden.

Endgültige Dokumentation & Rückverfolgbarkeit der Qualitätskontrolle

Umfassende Dokumentation und Rückverfolgbarkeit sind Grundpfeiler unseres Qualitätssicherungsprozesses und bieten eine detaillierte Historie für jedes produzierte Kamera-Gehäuse. Dies gewährleistet Verantwortlichkeit und erleichtert kontinuierliche Verbesserungen.

Die Reise jeder Komponente, vom Rohmaterial bis zur Endkontrolle, wird sorgfältig dokumentiert, einschließlich Materialzertifikaten, Prüfberichten und Prozessparametern. Dieses robuste System bietet vollständige Transparenz und Nachvollziehbarkeit für unsere Kunden.

Einsatz von Technologie in der Qualitätskontrolle von Kamera-Gehäusen

Fortschrittliche CMM-Prüfung für komplexe Geometrien

Koordinate Messung CMM-Maschinen (Koordinatenmessmaschinen) sind unverzichtbar für die Inspektion der komplexen internen und externen Geometrien von Kamera-Gehäusen. Ihre Fähigkeit, in drei Dimensionen mit außergewöhnlicher Präzision zu messen, ist unübertroffen.

Unsere hochmodernen CMMs können komplexe Merkmale wie tiefe Taschen, dünne Wände und Mehr-Achs-Konturen genau überprüfen, um sicherzustellen, dass alle kritischen Designelemente die strengen Spezifikationen erfüllen. Dies reduziert die Messunsicherheit erheblich.

Optische & kontaktlose Messwerkzeuge

Für empfindliche Oberflächen oder Merkmale, die eine hochauflösende Inspektion ohne physischen Kontakt erfordern, sind optische und kontaktlose Messsysteme entscheidend. Diese Systeme verhindern potenzielle Schäden an der fertigen Oberfläche.

Vision-Systeme, Laserscanner und optische Vergleichssysteme erfassen schnell Millionen von Datenpunkten und erstellen präzise 3D-Modelle zum Vergleich mit CAD. Dies ermöglicht eine schnelle und zerstörungsfreie Überprüfung komplexer Profile und kritischer Maße.

Automatisierte Qualitätssicherungslösungen

Die Integration automatisierter Qualitätssicherungslösungen erhöht die Inspektions-Effizienz und -Konsistenz, insbesondere bei Hochvolumenproduktionen von Kamera-Gehäusen. Diese Systeme reduzieren menschliche Fehler und beschleunigen die Durchlaufzeit.

Roboter-Inspektionszellen, ausgestattet mit Vision-Systemen oder automatischen Sonden, können wiederholende Kontrollen mit unerschütterlicher Genauigkeit durchführen. Dies ermöglicht eine 100%ige Prüfung kritischer Merkmale, um sicherzustellen, dass jedes Teil den Qualitätsstandards entspricht.

Erreichung nachhaltiger Qualität bei Kamera-Gehäusen

Lieferantenaudit & kontinuierliche Verbesserung

Die Aufrechterhaltung nachhaltiger Qualität in der Produktion von Kamera-Gehäusen erfordert ein robustes System von Lieferantenaudits und ein Engagement für kontinuierliche Verbesserung. Wir überprüfen und verfeinern unsere Prozesse kontinuierlich.

Unsere Fabrik in Shenzhen, China, folgt strengen internen Auditplänen und holt aktiv Kundenfeedback ein. Dieser iterative Prozess stellt sicher, dass unser Qualitätsmanagementsystem sich weiterentwickelt und stets überlegene Produkte liefert.

Transparente Qualitätsberichterstattung für Kunden

Transparenz in der Qualitätsberichterstattung fördert Vertrauen und Zusammenarbeit, sodass Kunden ein klares Verständnis des Herstellungsprozesses und der Konformität der Teile haben. Wir stellen detaillierte, zugängliche Dokumentationen bereit.

Wir liefern umfassende FAI-Berichte, Materialzertifikate und SPC-Daten, um den Kunden vollständige Einblicke in den Qualitätskontrollprozess ihrer Kameragehäuse zu ermöglichen. Diese Daten befähigen zu informierten Entscheidungen und Projektmanagement.

Unsere Expertise in der Produktion von Kameragehäusen

Als führender Hersteller von hochwertigen CNC-Bearbeitungen in Shenzhen, China, verfügt ‘ly-machining’ über tiefgehendes technisches Fachwissen in der Herstellung präziser Kameragehäuse. Unsere Erfahrung erstreckt sich über verschiedene Anwendungen, von Konsumgütern Elektronik bis hin zu fortschrittlichen industriellen Bildgebungssystemen.

Wir kombinieren modernste Technologie mit dem handwerklichen Können unserer Ingenieure und Techniker, um sicherzustellen, dass jedes Kameragehäuse höchste Standards in Maßgenauigkeit, Oberflächenfinish und funktionaler Integrität erfüllt. Unser Qualitätsanspruch ist unerschütterlich.

Fallstudie

Ein Drohnenhersteller erlebte kritische Probleme bei der optischen Ausrichtung und thermischem Management in seinen bestehenden Kameragehäusen, was zu erheblichen Produktrückrufen und Verzögerungen führte. Ihr vorheriger Lieferant fehlte die Präzision und das Materialwissen für eine robuste Lösung.

Unser Engineering-Team bei ‘ly-machining’ führte eine eingehende DFM-Analyse durch, identifizierte optimale Materialauswahl (eine spezielle Aluminiumlegierung für Wärmeableitung) und schlug Designänderungen zur Verbesserung der Steifigkeit vor. Wir setzten strenge FAI- und SPC-Protokolle um.

Das Ergebnis war ein Kameragehäuse, das nicht nur die genauen Maßtoleranzen für die Linsenpositionierung erfüllte, sondern auch die thermische Leistung deutlich verbesserte. Dies führte zu einer Reduktion der Montagezeit um 30% für den Kunden und einer vollständigen Eliminierung von ausrichtungsbezogenen Feldfehlern.

FAQ-Bereich

Warum ist DFM für Gehäuse entscheidend?

Design for Manufacturability (DFM) ist entscheidend, weil es potenzielle Produktionsprobleme früh im Designprozess erkennt und löst. Dieser proaktive Schritt verhindert kostspielige Nacharbeiten und Verzögerungen und sorgt für eine effiziente, hochpräzise Fertigung.

Es optimiert Designs hinsichtlich Materialkompatibilität und Bearbeitungsprozesse und stellt sicher, dass kritische Maße und Toleranzen erreichbar sind. Dieser grundlegende Schritt legt die Basis für die Gesamtqualität des Produkts.

Was ist FAI bei Kameragehäusen?

First Article Inspection (FAI) für Kameragehäuse ist eine umfassende Überprüfung des ersten gefertigten Teils aus einer neuen Einrichtung. Es bestätigt, dass das Bearbeitungsprogramm, die Werkzeuge und Vorrichtungen korrekt eingerichtet sind.

Diese strenge Prüfung anhand von technischen Zeichnungen und Spezifikationen stellt sicher, dass alle kritischen Maße und Merkmale vor Beginn der Serienproduktion konform sind. FAI ist entscheidend für die Aufrechterhaltung gleichbleibender Qualität.

Wie verbessert SPC die Qualität?

Statistische Prozesskontrolle (SPC) verbessert die Qualität, indem sie statistische Methoden nutzt, um Fertigungsprozesse zu überwachen und zu steuern. Sie verfolgt kritische Parameter im Zeitverlauf und ermöglicht eine frühzeitige Erkennung von Abweichungen.

Durch Datenanalyse und Trendidentifikation verhindert SPC Fehler, bevor sie auftreten, sorgt für Prozessstabilität und kontinuierliche Verbesserung. Dies führt zu einer äußerst konsistenten und zuverlässigen Produktion von Kameragehäusen.