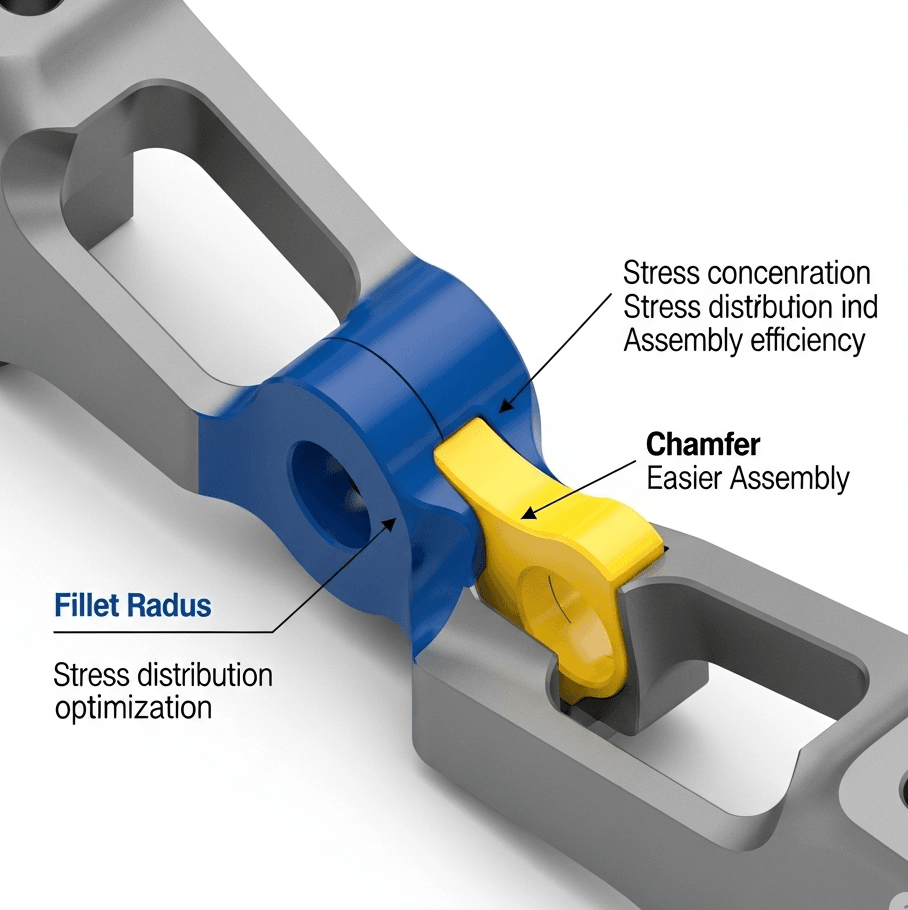

Sind Sie unsicher, ob Sie eine Fase oder eine Rundung an den Kanten Ihrer CNC-Teile verwenden sollen? Die falsche Wahl kann zu funktionalen Ausfällen führen, wie z.B. Spannungsbrüchen unter Belastung, oder unnötigen Erhöhungen der Fertigungskosten. Während beide Merkmale scharfe Kanten brechen, unterscheiden sich ihre Auswirkungen auf die Bauteilfestigkeit, Sicherheit und Produktionszeit erheblich.

Dieses Design-Dilemma kann die Integrität und Leistung Ihrer Komponenten beeinträchtigen. Eine Fase könnte entscheidend sein, um die Spannung in einer kritischen Verbindung zu verteilen, während eine Rundung die praktischere Wahl sein könnte, um die Montage zu erleichtern. Eine falsche Entscheidung während der CNC-Bearbeitung Konstruktionsphase kann kostspielige Folgen haben.

Bei [ly-machining] helfen wir Ihnen, fundierte Designentscheidungen zu treffen. Das Verständnis der unterschiedlichen funktionalen Vorteile von Fasen (geknickte Kanten) und Rundungen (abgerundete Kanten) ist entscheidend, um Ihre CNC-Teile sowohl in Bezug auf Leistung als auch Kosteneffizienz zu optimieren. Dieser Leitfaden erklärt, wann jede Funktion verwendet werden sollte, um Ihr Design zu verbessern.

Was ist eine Fase in der CNC-Bearbeitung?

Eine Fase ist eine geneigte oder abgeschrägte Kante, die zwei benachbarte Flächen eines Teils verbindet. Es ist ein gerader Schnitt, typischerweise in einem Winkel von 45 Grad, der die scharfe 90-Grad-Ecke entfernt. Fasungen sind hauptsächlich funktional, um scharfe Kanten zu brechen, die Montage mit passenden Teilen zu erleichtern und Schäden an den Kanten selbst zu verhindern.

In CNC-Fräsen, das Erzeugen einer Fase ist eine relativ einfache und kostengünstige Operation. Es kann oft mit demselben Schneidwerkzeug durchgeführt werden, das für das Fräsen oder Profilieren verwendet wird, oder mit einem speziellen Fasenwerkzeug, in einem schnellen, einzelnen Durchgang. Diese Einfachheit macht sie zu einer beliebten Wahl für nicht-kritische Kanten, bei denen das Hauptziel das Entgraten oder das Bereitstellen eines Führungsansatzes für Stifte oder Befestigungen ist.

Obwohl Fasungen für viele Anwendungen effektiv sind, verteilen sie die Spannung nicht so effektiv wie Rundungen. Die scharfen Linien, an denen die geneigte Fläche auf die Hauptflächen trifft, können immer noch als kleine Spannungserhöhungen wirken, obwohl sie eine deutliche Verbesserung gegenüber einer perfekt scharfen Ecke darstellen.

Was ist eine Rundung in der CNC-Bearbeitung?

Eine Rundung, oft Radius genannt, ist eine abgerundete Ecke oder Kante an einem Teil. Es kann eine innere Rundung (konkav, wie eine Innenecke) oder eine äußere Rundung (konvex, wie eine abgerundete Außenkante) sein. Die Hauptfunktion einer Rundung, insbesondere einer inneren, besteht darin, die Spannung über eine größere Fläche zu verteilen, was die Festigkeit und Ermüdungsbeständigkeit des Teils erheblich erhöht.

Wenn ein Teil belastet wird, fließt die Spannung durch es hindurch. Eine scharfe Innenecke zwingt diese Spannung, eine abrupte Kurve zu machen, was dazu führt, dass sie sich an der Ecke konzentriert und möglicherweise zu Rissen oder Ausfällen führt. Eine Rundung schafft einen glatten, allmählichen Weg für den Spannungsfluss, wodurch diese Konzentration reduziert wird.

Die Herstellung von Rundungen in der CNC-Bearbeitung erfordert ein spezielles Werkzeug, typischerweise einen Kugelkopffräser oder ein Eckenrundungswerkzeug, das den gewünschten Radius entspricht. Das Fräsen eines glatten, präzisen Radius kann manchmal länger dauern als das Schneiden einer einfachen Fase, was die Kosten für CNC-Teile leicht erhöhen kann.

Funktioneller Vergleich: Fase vs. Rundung

Die Wahl zwischen diesen beiden Merkmalen hängt vollständig von der beabsichtigten Funktion der Kante ab. Hier ist ein direkter Vergleich ihrer wichtigsten Eigenschaften:

| Merkmal | Hauptfunktion | Spannungsverteilung | Fertigungskosten | Typische Anwendung |

| Fase | Montagehilfe, Entgraten | Befriedigend | Niedrig | Vorsprung für ein Loch, Entgraten der äußeren Kanten |

| Fase | Spannungsreduzierung, Festigkeit | Ausgezeichnet | Höher | Hochbelastete Innenecken, ergonomische Oberflächen |

Lassen Sie uns tiefer in die spezifischen Szenarien eintauchen, in denen Sie sich für das eine oder das andere bei Ihren CNC-Teilen entscheiden würden.

Wann man eine Fase für Stärke und Haltbarkeit verwendet

Die wichtigste Anwendung für eine Fase ist an Innenecken, an denen zwei Flächen aufeinandertreffen. Hier ist die Spannungskonzentration am höchsten. Wenn Ihr Teil Vibrationen, Stößen oder zyklischen Belastungen ausgesetzt ist, ist die Verwendung einer Fase eine sinnvolle Konstruktionsentscheidung.

- Hochbelastete Ecken: Für alle tragenden CNC-Teile, wie Befestigungswinkel, Strukturkomponenten oder Motorenteile, sind Inneneckenfases notwendig. Je größer der Radius der Fase, desto effektiver wird die Spannung verteilt. Eine gängige Designregel ist, den Fasenradius mindestens auf das 0,5- bis 1-fache der Wandstärke zu setzen.

- Verbesserung der Ermüdungslebensdauer: Die Reduzierung der Spannungskonzentration verbessert direkt die Ermüdungslebensdauer eines Bauteils. Teile, die konstanten oder schwankenden Belastungen ausgesetzt sind, halten mit gut gestalteten Fasen deutlich länger.

- Strömungsdynamik: Bei Teilen, die für den Fluid- oder Luftstrom ausgelegt sind, sorgen Fasen für einen glatteren Verlauf, reduzieren Turbulenzen und Druckverluste im Vergleich zu scharfen Kanten, die eine Fase erzeugen würde.

Unsere CNC-Bearbeitungsexperten bei [ly-machining] empfehlen stets Fasen für alle Ecken, die für die strukturelle Integrität Ihres Bauteils kritisch sind.

Wann man eine Fase für Montage und Sicherheit verwendet

Fasen sind ideal bei Anwendungen, bei denen die Hauptziele die Führung von Teilen für die Montage, das Entfernen scharfer Grate für eine sichere Handhabung oder einfach das Brechen einer Kante aus ästhetischen Gründen ohne strukturelle Anforderungen sind.

- Einführungen: Eine äußere Fase am Eingang eines Lochs ist perfekt, um einen Stift, Dübel oder Schraube zu führen, die Montage zu beschleunigen und Schäden an den passgenauen Komponenten zu vermeiden. Dies ist eine häufige Eigenschaft bei vielen CNC-gefertigten Teilen.

- Entgraten und Sicherheit: Nach der CNC-Fräsbearbeitung können Teile mit rasiermesserscharfen Kanten und kleinen Graten verbleiben. Das Hinzufügen einer kleinen Fase (z.B. 0,25 mm x 45°) in Ihrem CAD-Modell ist eine kontrollierte, präzise Methode, um sicherzustellen, dass alle Kanten sicher zu handhaben sind, und verbessert das manuelle Entgraten.

- Kosteneffektives Kantenbrechen: Wenn die Kante nicht unter erheblichem Stress steht und Sie lediglich die Schärfe entfernen müssen, ist eine Fase in der CNC-Bearbeitung fast immer die schnellere und somit günstigere Option.

Fertigungserwägungen und Kostenimpact

Der Fertigungsprozess ist ein entscheidender Faktor bei der Entscheidung zwischen Fase und Radius. Die Geometrie des Merkmals beeinflusst direkt die Werkzeugwahl und die benötigte Zeit.

- Fasenfertigung: Fasen lassen sich leicht mit Standardwerkzeugen herstellen. Eine 45-Grad-Fase kann mit einem Senker, einer Fasenfräser oder sogar mit der Seite eines Standard-Endmill geschnitten werden. Diese Flexibilität bei der Werkzeugwahl macht sie zu einem kostengünstigen Merkmal.

- Radiusfertigung: Innere Radien erfordern einen Kugel-Endmill oder ein Werkzeug mit dem spezifischen Radius. Der Durchmesser des Werkzeugs muss kleiner sein als der Radius, den Sie erstellen. Für eine glatte Oberflächenfinish muss die Maschine möglicherweise mehrere feine Überlappungspässe durchführen, was die Zykluszeit Ihrer CNC-Teile erhöht.

Es ist auch wichtig zu beachten, dass der Radius des Radiusrunds größer sein muss als der Eckradius des verwendeten Werkzeugs, um die Tasche zu bearbeiten. Der Versuch, einen Radius mit einem kleineren Radius als das Werkzeug zu erstellen, ist unmöglich. Entwerfen Sie Ihre inneren Radien immer mit Standardwerkzeuggrößen, um die CNC-Fräs-Kosten niedrig zu halten.

Ähnliche Fragen

Wie gibt man eine Fase oder einen Radius in einer technischen Zeichnung an?

Auf einer 2D-Zeichnung wird eine Fase typischerweise durch ihren Winkel und ihre Länge dimensioniert (z.B. „1mm x 45°“). Ein Radius wird durch seinen Radius dimensioniert (z.B. „R3“ für einen Radius von 3mm). Für Teile mit vielen identischen, aber nicht dimensionierten Kantenbrüchen ist eine allgemeine Notiz wie „Alle scharfen Kanten mit 0,5mm Fase brechen“ oder „Alle Radien R2, sofern nicht anders angegeben“ üblich.

Kann eine Funktion sowohl eine Fase als auch einen Radius haben?

Obwohl ungewöhnlich, ist es möglich. Zum Beispiel ist die obere Kante eines Senklochs technisch eine Fase, aber der Boden des Lochs, wo es auf den Durchgang trifft, könnte einen Radius für die Festigkeit haben. Auf einer einzelnen Kante würde man jedoch je nach primärem Designzweck für diese spezielle Kante entweder eine Fase oder einen Radius wählen.

Häufig gestellte Fragen

1. Was ist besser zur Stressreduzierung: eine große Fase oder ein kleiner Radius?

Ein Radius jeder vernünftigen Größe ist fast immer besser bei der Reduzierung von Spannungskonzentrationen als eine Fase. Die glatte, gebogene Oberfläche eines Radius verteilt die Spannung über eine größere Fläche, während die eckige Form einer Fase immer noch deutliche Linien schafft, an denen die Spannung beginnen kann, sich zu konzentrieren.

2. Erhöht das Hinzufügen einer Fase oder eines Radius immer die Kosten der CNC-Bearbeitung?

Nicht unbedingt. Während das Hinzufügen von Merkmalen die Maschinenzeit erhöht, ist eine modellierte Fase oft günstiger als manuelles Entgraten im Nachhinein. Es sorgt für einen gleichmäßigen, kontrollierten Kantenbruch. Ein Radius könnte die Kosten etwas mehr erhöhen als eine Fase aufgrund längerer Bearbeitungszeit, aber diese geringe Mehrkosten werden oft durch die enorme Steigerung der Festigkeit und Zuverlässigkeit des Teils gerechtfertigt.

3. Was ist eine Standardgröße für eine Fase oder einen Radius?

Es gibt keinen universellen Standard, da die Größe vom Teil und der Anwendung abhängt. Für allgemeines Entgraten sind kleine Fasen von 0,25mm bis 0,5mm sehr üblich. Für innere Radien verwenden Designer oft Radien, die den Standarddurchmessern von Kugel-Endmill entsprechen (z.B. R1mm, R2mm, R3mm), um den CNC-Fräsprozess zu optimieren und die Kosten für CNC-Teile niedrig zu halten.