Messing Oberflächenbehandlungen: Galvanisieren vs. Polieren

Die Präzision der CNC-Bearbeitung erweckt Messingkomponenten zum Leben, doch ihr wahres Potenzial in Bezug auf Haltbarkeit, Funktion und ästhetischen Reiz wird oft durch fachkundige Oberflächenbehandlung freigesetzt. Für Ingenieure und Produktdesigner ist die Wahl zwischen Techniken wie Messinggalvanisierung, Messingpolieren und Messingpassivierung entscheidend, da sie Leistung, Langlebigkeit und Kosten beeinflusst. Dieser Artikel, basierend auf unserer umfangreichen Erfahrung als Hersteller, führt Sie durch einen detaillierten Vergleich dieser wesentlichen CNC-Messing-Oberflächenbehandlungen und hilft Ihnen, eine informierte Entscheidung für Ihr nächstes Projekt zu treffen.

Kurzer Vergleich: Galvanisieren vs. Polieren vs. Passivieren

| Merkmal | Messing Galvanisieren | Messing Polieren | Messing Passivieren |

|---|---|---|---|

| **Kernfunktion** | Funktionale Eigenschaften (Verschleiß, Korrosion, Leitfähigkeit) & Ästhetik verbessern | Ästhetisches Erscheinungsbild (Glanz, Glätte) & Oberflächenqualität verbessern | Korrosionsbeständigkeit durch Bildung einer Passivschicht erhöhen |

| **Hauptvorteil** | Überlegene funktionale Verbesserungen & vielfältige Oberflächen | Hochwertiges ästhetisches Finish & glattes taktiles Gefühl | Kostengünstiger, unsichtbarer Korrosionsschutz |

| **Ästhetisches Ergebnis** | Breite Palette an Farben/Finishs (z.B. glänzend, matt, antik) | Helles, reflektierendes, spiegelähnliches Finish oder Satinbürsten | Keine wesentliche Veränderung im Erscheinungsbild |

| **Korrosionsbeständigkeit** | Ausgezeichnet (abhängig vom Galvanisierungsmaterial und -dicke) | Begrenzte inhärente Widerstandsfähigkeit, kann Anlaufen beschleunigen | Gut bis ausgezeichnet, verhindert Anlaufen |

| **Oberflächenhärte** | Deutlich erhöht (abhängig vom Plattierungsmaterial) | Unverändert (Grundmaterial) | Unverändert (Grundmaterial) |

| **Typische Kosten** | Mäßig bis hoch (variabel nach Plattierungstyp & -dicke) | Niedrig bis mäßig (variabel nach Oberflächenanforderung & Arbeitsaufwand) | Niedrig |

Was ist Messing-Elektroplattierung?

Definition

Messing Elektroplattierung ist ein elektrochemischer Prozess, bei dem eine dünne Schicht eines anderen Metalls (z.B. Nickel, Chrom, Gold, Silber) auf die Oberfläche eines CNC-Messingbauteils aufgebracht wird. Dieser Prozess nutzt einen elektrischen Strom, um gelöste Metallkationen in einer Elektrolytlösung zu reduzieren, wodurch sie das elektrisch leitfähige Messingteil beschichten.

Kernmerkmale

Nach unserer Erfahrung bietet die Elektroplattierung eine unvergleichliche Vielseitigkeit. Zu den wichtigsten Merkmalen gehört die Fähigkeit, die Oberflächeneigenschaften des Bauteils erheblich zu verändern, z.B. die Verschleißfestigkeit zu erhöhen, die elektrische Leitfähigkeit zu verbessern oder einen überlegenen Korrosionsschutz zu bieten. Verschiedene Plattierungsmaterialien ergeben unterschiedliche ästhetische und funktionale Eigenschaften, von glänzenden Chromoberflächen bis hin zu langlebigen Nickel-Unterlagen.

Typische Anwendungsfälle

Messing-Elektroplattierung ist unverzichtbar in Anwendungen, die spezifische funktionale Verbesserungen oder hochwertige Ästhetik erfordern. Gängige Verwendungen sind elektrische Anschlüsse (zur verbesserten Leitfähigkeit und Korrosionsbeständigkeit), Automobilteile (für Verschleißfestigkeit und dekorativen Reiz), Sanitärarmaturen und dekorative Beschläge, bei denen bestimmte Farbe, Glanz oder Haltbarkeit im Vordergrund stehen.

Was ist Messing-Polieren?

Definition

Messing-Polieren ist ein mechanischer oder chemischer Prozess, der darauf ausgelegt ist, die Oberfläche von CNC-Messingkomponenten zu glätten und aufzuhellen. Dabei wird eine mikroskopisch kleine Materialschicht entfernt, um Kratzer, Werkzeugspuren und Oberflächenunregelmäßigkeiten zu beseitigen, was zu einem hochreflektierenden oder satinierten Finish führt.

Kernmerkmale

Das Polieren konzentriert sich hauptsächlich auf die ästhetische Verbesserung und Oberflächenqualität von Messing. Es verstärkt den natürlichen Glanz des Messings und sorgt für eine glatte, fühlbare Oberfläche. Gängige Methoden sind mechanisches Polieren mit Schleifmitteln, Vibrationsfinish oder chemische Polierlösungen. Der Poliergrad kann von einem gebürsteten Satin-Look bis zu einem spiegelähnlichen Glanz reichen.

Typische Anwendungsfälle

Messing-Polieren wird vor allem für dekorative oder architektonische Anwendungen gewählt, bei denen die visuelle Attraktivität entscheidend ist. Dazu gehören hochwertige Konsumgüter, Musikinstrumente, luxuriöse Inneneinrichtungen und dekorative architektonische Elemente. Es kann auch als Vorbehandlung vor der Elektroplattierung verwendet werden, um eine makellose Grundfläche zu gewährleisten.

Elektroplattierung vs. Polieren: Detaillierter Vergleich

Funktionale Eigenschaften (Korrosion, Verschleiß, Leitfähigkeit)

Bei der Verbesserung funktionaler Eigenschaften übertrifft die Messing-Elektroplattierung in der Regel das Polieren. Eine richtig ausgewählte und aufgebrachte Plattierung, wie Nickel oder Chrom, bietet hervorragenden Korrosionsschutz und erhöht die Oberflächenhärte sowie die Verschleißfestigkeit erheblich. Im Gegensatz dazu schafft das Polieren eine glattere Oberfläche, die weniger anfällig für Schmutzansammlungen sein könnte, verbessert jedoch nicht inhärent die Korrosionsbeständigkeit oder Härte des Messings. Tatsächlich kann das Entfernen der stabilen Oxidschicht das Messing manchmal anfälliger für Anlaufen machen, wenn kein zusätzlicher Schutz vorhanden ist. Für elektrische Anwendungen bieten bestimmte Plattierungstypen, wie Gold oder Silber, eine überlegene Leitfähigkeit und Kontaktwiderstand im Vergleich zu rohem oder poliertem Messing.

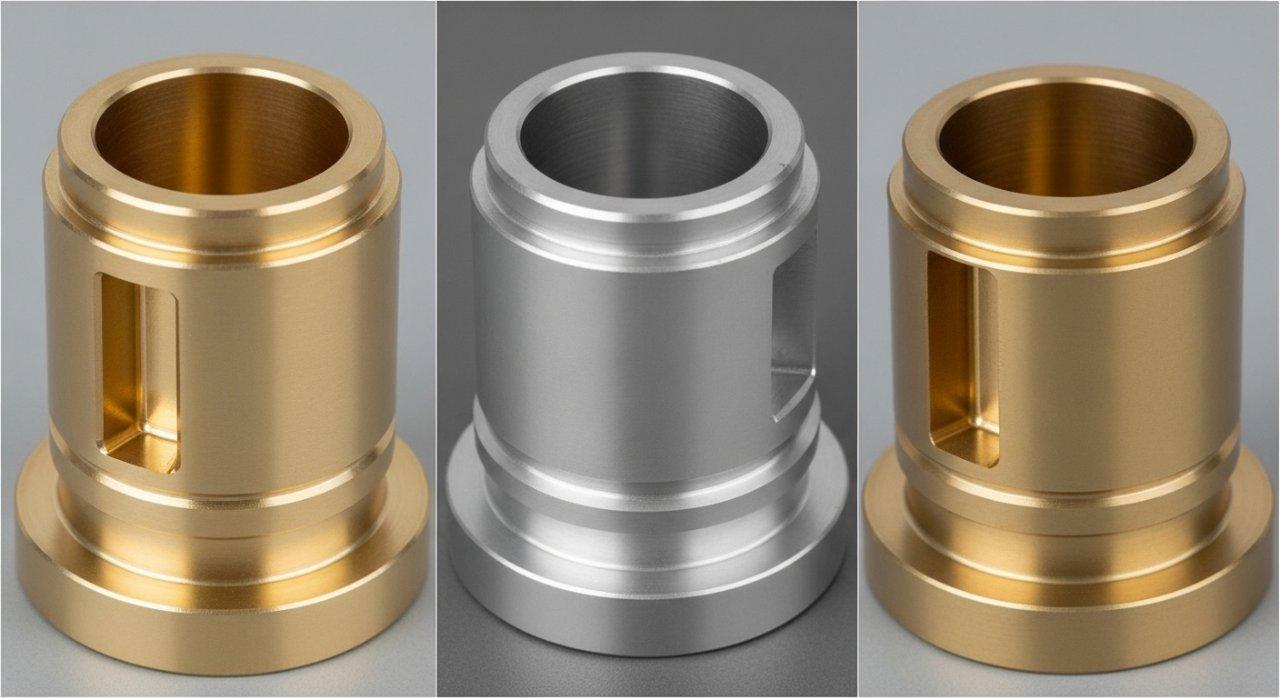

Ästhetische Ergebnisse & Oberflächenfinish

Beide Behandlungen zielen darauf ab, die Ästhetik zu verbessern, jedoch mit unterschiedlichen Ergebnissen. Das Polieren hebt den natürlichen goldenen Farbton des Messings hervor und erzeugt ein brillantes, reflektierendes oder satiniertes Finish. Das Aussehen ist „reines Messing“. Die Messing-Elektroplattierung bietet jedoch eine viel breitere Palette an Oberflächenfinishs. Es ist möglich, alles von einem hellen, spiegelartigen Chrom- oder Nickel-Finish bis hin zu antikem Messing, satiniertem Gold oder sogar schwarzem Nickel zu erreichen, was das Erscheinungsbild des Bauteils vollständig verändert. Die Wahl hängt vollständig von der gewünschten visuellen Identität des Endprodukts ab.

Prozesskomplexität & Kontrolle

Galvanisieren ist ein komplexerer Mehrstufenprozess, der präzise chemische Lösungen, Stromsteuerung und Nachbehandlung erfordert. Um eine gleichmäßige Dicke und Haftung zu erreichen, sind umfangreiche Fachkenntnisse und spezielle Ausrüstung notwendig. Qualitätskontrolle ist entscheidend, um Probleme wie Blasenbildung, Pitting oder ungleichmäßige Ablagerung zu verhindern.

Polieren erscheint zwar einfacher, erfordert aber dennoch geschicktes Personal und spezielle Schleifmittel, um eine gleichmäßige Oberfläche ohne Verzerrung der Bauteilgeometrie zu erzielen. Bei filigranen Teilen kann manuelles Polieren sehr arbeitsintensiv sein und ist schwer zu standardisieren. Beide Prozesse erfordern eine strenge Einhaltung der Spezifikationen, um eine gleichbleibende Qualität zu gewährleisten, was ein Grundpfeiler unserer Fertigungsideologie ist.

Umwelt- und Sicherheitsaspekte

Beide Prozesse haben ökologische Fußabdrücke. Das Galvanisieren beinhaltet verschiedene Chemikalien, und eine verantwortungsvolle Behandlung von Abwasser und Nebenprodukten ist entscheidend. Bei ly-machining halten wir uns an strenge Umweltvorschriften und setzen fortschrittliche Abwasserbehandlungssysteme ein, um die Auswirkungen zu minimieren. Das Polieren, insbesondere das mechanische Polieren, erzeugt feinen metallischen Staub und erfordert eine geeignete Belüftung sowie Staubabsaugung. Chemisches Polieren, wie das Galvanisieren, beinhaltet den Umgang mit Chemikalien. Die Wahl der Behandlung berücksichtigt oft nicht nur die Leistung, sondern auch die Umweltbilanz über den Lebenszyklus und die Einhaltung von Industriestandards wie ISO 14001.

Vorteile und Nachteile Analyse

Vorteile und Nachteile des Messing-Galvanisierens

Vorteile:

* Verbessert die funktionalen Eigenschaften erheblich: überlegener Korrosionsschutz, erhöhte Verschleißfestigkeit, verbesserte Härte und spezifische elektrische Leitfähigkeit.

* Bietet eine Vielzahl ästhetischer Oberflächenfinishs über die natürliche Farbe von Messing hinaus.

* Sorgt für eine langlebige, gleichmäßige Beschichtung, die die Lebensdauer des Bauteils verlängern kann.

* Geeignet für dekorative und hochfunktionale Anwendungen.

Nachteile:

* Komplexerer Prozess, der spezielle Ausrüstung und geschultes Personal erfordert.

* Höhere Kosten im Vergleich zum Polieren, insbesondere bei Edelmetallbeschichtungen oder dicken Schichten.

* Potenzial für Probleme wie Wasserstoffversprödung oder ungleichmäßige Ablagerung, wenn nicht sorgfältig kontrolliert.

* Umweltaspekte aufgrund des Chemikalieneinsatzes.

Vorteile und Nachteile des Messingpolierens

Vorteile:

* Verbessert die natürliche Schönheit und den Glanz von Messing und verleiht eine klassische, hochwertige Ästhetik.

* Entfernt Oberflächenfehler, Werkzeugspuren und kleine Grate.

* Kann sehr glatte Oberflächen erzielen, was das taktile Gefühl verbessert.

* In der Regel geringere Kosten als Galvanisieren bei Standard-Finishs.

Nachteile:

* Bietet kaum bis keine Verbesserung des Korrosionsschutzes; poliertes Messing kann ohne Schutzbeschichtung leichter anlaufen.

* Verbessert nicht die Oberflächenhärte oder Verschleißfestigkeit.

* Kann arbeitsintensiv sein, insbesondere bei komplexen Geometrien, was zu höheren Arbeitskosten führt.

Materialabtrag kann kritische Maße leicht verändern, wenn es nicht sorgfältig gesteuert wird.

Einzigartige Überlegungen zur Passivierung von Messing

Messingpassivierung ist eine chemische Behandlung, die darauf ausgelegt ist, die natürliche Korrosionsbeständigkeit von Messing zu verbessern, indem eine stabile, schützende Oxidschicht auf seiner Oberfläche gebildet wird. Im Gegensatz zum Galvanisieren wird keine externe Beschichtung aufgetragen, und im Gegensatz zum Polieren liegt der Fokus nicht primär auf Ästhetik. Es wird häufig für Anwendungen gewählt, bei denen das natürliche Messing-Design gewünscht wird, aber Schutz vor Anlaufen und Korrosion in milden Umgebungen unerlässlich ist. Es ist eine kostengünstige Lösung, um die Lebensdauer von Messingkomponenten zu verlängern, ohne deren Aussehen oder Maße zu verändern. Es bietet jedoch nicht den gleichen Verschleißschutz oder funktionale Verbesserungen wie das Galvanisieren.

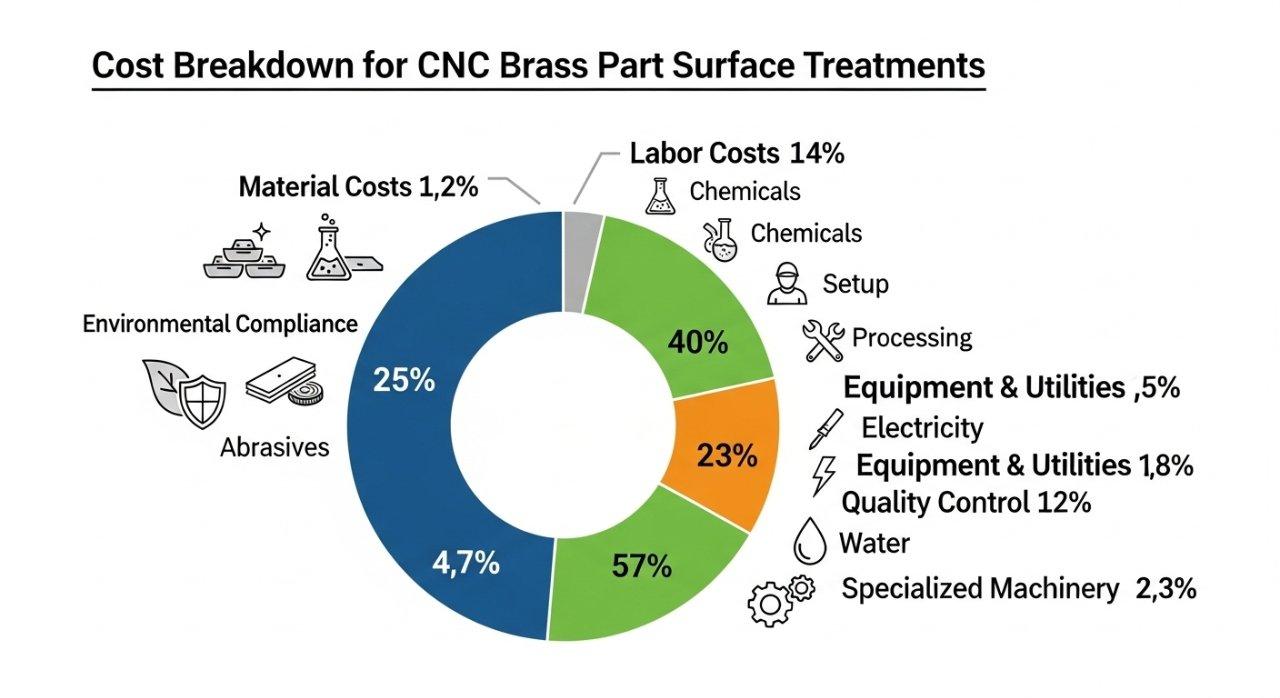

Kosten- und Preisvergleich

Die Kosten für Oberflächenbehandlungen von CNC-Messingteilen sind ein wesentlicher Faktor bei der Projektplanung. Unserer Erfahrung nach ist die Preisgestaltung kein Einheitsmodell, sondern hängt von mehreren Variablen ab.

| Behandlungstyp | Wichtige Kostentreiber | Typischer Kostenbereich (relativ) |

|---|---|---|

| **Messing-Galvanisieren** | Beschichtungsmaterial (Nickel, Chrom, Gold), Dicke, Komplexität der Bauteilgeometrie, erforderliche Qualitätsstandards, Volumen | Mäßig bis Hoch (Gold/Platin: Sehr Hoch) |

| **Messingpolieren** | Arbeitsintensität, gewünschtes Finish (Satinschicht vs. Spiegel), Bauteilgröße & -komplexität, abrasives Medium, Verbrauchsmenge | Niedrig bis Moderat |

| **Messingpassivierung** | Kosten für chemische Lösungen, Eintauchzeit, Volumen, minimaler Arbeitsaufwand | Niedrig |

Beim Messing-Galvanisieren erhöhen Edelmetalle wie Gold oder Silber die Kosten erheblich. Dickere Beschichtungen für verbesserte Haltbarkeit erhöhen die Ausgaben ebenfalls aufgrund längerer Bearbeitungszeiten und Materialverbrauchs. Komplexe Geometrien der Bauteile erhöhen den Arbeitsaufwand für das Racking und die präzise Abdeckung.

Die Kosten für das Polieren von Messing werden stark vom gewünschten Finish beeinflusst; ein Spiegelpolieren erfordert mehr Stufen und qualifizierte Arbeit als eine Satinschicht. Große oder komplexe Teile haben höhere Polierkosten.

Messingpassivierung ist in der Regel die kostengünstigste Option, da sie relativ geringe Material- und Verarbeitungskosten verursacht und somit für budgetbewusste Projekte geeignet ist, die grundlegenden Korrosionsschutz erfordern.

Anwendungsbeispiele aus der Praxis

Anwendungsfall 1: Anwendung der Messing-Galvanisierung

Berücksichtigen Sie Hochleistungs-Elektroanschlüsse, die in anspruchsvollen Luft- und Raumfahrtanwendungen verwendet werden. Diese CNC-gefrästen Messinganschlüsse erfordern nicht nur präzise Abmessungen, sondern auch exzellente Leitfähigkeit, Verschleißfestigkeit für wiederholte Steckzyklen und Schutz gegen Korrosion in rauen Umgebungen. In diesem Szenario werden Messingkomponenten häufig vergoldet oder vernickelt. Die Goldbeschichtung sorgt für überlegenden elektrischen Kontakt und Korrosionsbeständigkeit, während die Nickelschicht eine robuste, verschleißfeste Barriere bietet, die die Zuverlässigkeit und Langlebigkeit der Komponenten unter extremen Bedingungen sichert.

Anwendungsfall 2: Anwendung der Messingpolitur

Stellen Sie sich Luxus-Yacht-Hardware vor, wie Geländerkomponenten oder dekorative Beschläge. Diese Teile werden oft CNC-gefräst aus massivem Messing. Für solche Anwendungen ist die natürliche Eleganz des Messings von größter Bedeutung. Das Polieren verwandelt das rohe Messing in ein funkelndes, spiegelähnliches Finish, das den opulenten ästhetischen Anspruch der Yacht perfekt ergänzt. Das Ziel ist rein visuelle Pracht und ein glattes taktiles Erlebnis, bei dem die natürliche Schönheit des Messingmaterials in den Vordergrund gerückt wird. Während es keinen Korrosionsschutz bietet, schafft das polierte Finish einen beeindruckenden visuellen Eindruck.

Anwendungsfall 3: Anwendung der Messingpassivierung

In medizinische Geräteherstellung, insbesondere für interne Komponenten, die eine präzise Passform und milden Korrosionsschutz erfordern, ohne die Eigenschaften des Materials zu verändern oder neue Beschichtungen einzuführen, verwendet man oft die Passivierung von Messing. Diese Teile könnten mit nicht-korrosiven Körperflüssigkeiten oder Reinigungsmitteln in Kontakt kommen, bei denen eine Schutzbarriere notwendig ist, aber eine metallische Beschichtung unerwünscht ist. Die Passivierung bietet eine subtile, aber wirksame Schutzschicht gegen Anlaufen und milde Korrosion, wobei die ursprünglichen Abmessungen und die Materialkompatibilität des Bauteils erhalten bleiben, was in sterilen Umgebungen entscheidend ist.

Entscheidungsrahmen: Welchen sollten Sie wählen?

Die richtige Wahl für Ihre CNC-Messingkomponenten erfordert eine sorgfältige Bewertung der funktionalen Anforderungen, ästhetischen Ziele und des Budgets. Als Ihr vertrauenswürdiger Hersteller bieten wir maßgeschneiderte Beratung.

Wählen Sie Messing-Elektroplattierung, wenn Sie…

* Deutlich verbesserte funktionale Eigenschaften wie überlegene Korrosionsbeständigkeit, erhöhte Verschleißfestigkeit oder spezifische elektrische Leitfähigkeit benötigen.

* Ein bestimmtes ästhetisches Finish wünschen, das mit natürlichem Messing nicht erreicht werden kann, wie Chrom, Nickel oder Gold.

* Eine langlebige, schützende Schicht benötigen, um die Lebensdauer der Komponente in rauen oder anspruchsvollen Umgebungen zu verlängern.

* Bereitschaft zeigen, in einen komplexeren Prozess für überlegene Leistung und Langlebigkeit zu investieren.

Wählen Sie Messingpolitur, wenn Sie…

* Die natürliche ästhetische Schönheit und den Glanz von Messing priorisieren.

* Ein glattes, reflektierendes oder satiniertes Finish anstreben, um die visuelle Attraktivität und die taktile Qualität zu verbessern.

* Ihre Anwendung hauptsächlich dekorativ ist oder die Umweltbedingungen mild sind, was das Korrosionsrisiko minimiert.

* Eine relativ kostengünstige Möglichkeit suchen, die Oberflächenbeschaffenheit zu verbessern, ohne die grundlegenden Materialeigenschaften zu verändern.

Betrachten Sie die Messingpassivierung, wenn Sie…

* Grundlegenden Schutz gegen Anlaufen und milde Korrosion benötigen, ohne das Erscheinungsbild oder die Abmessungen des Messings zu verändern.

* Ihr Budget stark eingeschränkt ist, was sie zur kostengünstigsten Lösung für Korrosionsschutz macht.

* Die Anwendung keine hohe Verschleißfestigkeit oder spezifische elektrische Verbesserungen durch eine Beschichtung erfordert.

* Sie müssen die natürlichen Messingmaterialeigenschaften ohne eine zusätzliche metallische Schicht beibehalten.

Fazit

Das Ideal Oberflächenbehandlung für Ihre CNC-Messingkomponenten ist eine strategische Entscheidung, die Funktionalität, Ästhetik und Kosten ausbalanciert. Ob Sie sich für den robusten Schutz und die vielfältigen Oberflächenbehandlungen durch Messing-Elektroplattierung, die zeitlose Eleganz des Messingpolierens oder die subtile Korrosionsbeständigkeit der Messingpassivierung entscheiden, jede Methode bietet einzigartige Vorteile. Bei ly-machining stellt unsere tiefgehende technische Expertise und unser Qualitätsanspruch als Hersteller sicher, dass wir hochwertige, präzise behandelte Teile liefern, die genau auf Ihre Spezifikationen zugeschnitten sind.

Bereit, Ihre CNC-Messingkomponenten mit dem perfekten Finish aufzuwerten? Kontaktieren Sie noch heute unsere technischen Experten für eine persönliche Beratung, erhalten Sie transparente Preise und sichern Sie sich hochwertige Lösungen, die genau auf die Bedürfnisse Ihres Projekts abgestimmt sind.

FAQ-Bereich

Was ist der Hauptunterschied im Schutz zwischen Messing-Elektroplattierung und Messingpassivierung?

Der Hauptunterschied liegt im Mechanismus und im Umfang des Schutzes. Messing-Elektroplattierung trägt eine völlig neue Schicht eines anderen Metalls auf die Messingoberfläche auf und bietet robusten Schutz gegen Verschleiß, Korrosion und verbessert oft die elektrischen Eigenschaften. Messingpassivierung ist hingegen ein chemischer Prozess, der die natürliche Oxidschicht des Messings selbst verstärkt und einen leichteren Schutz gegen Korrosion und Anlaufen bietet, ohne die Maße des Teils zu verändern oder ein neues Material hinzuzufügen.

Kann ich Messingpolieren mit entweder Elektroplattierung oder Passivierung kombinieren?

Ja, Messingpolieren wird oft als Vorbereitungsschritt verwendet. Für die Elektroplattierung sorgt eine hochglanzpolierte Oberfläche für ein glatteres, glänzenderes Endergebnis, da Unvollkommenheiten auf dem Messing durch die Plattierung verstärkt werden. Für die Passivierung kann Polieren eine einheitliche Oberfläche schaffen, auf die die chemische Behandlung einwirken kann, obwohl die Passivierung typischerweise auf gereinigten, aber nicht unbedingt hochglanzpolierten Oberflächen durchgeführt wird.

Wie beeinflusst die Umweltverträglichkeit die Wahl zwischen diesen CNC-Messing-Oberflächenbehandlungen?

Umweltverträglichkeit ist eine wichtige Überlegung. Elektroplattierungsprozesse verwenden verschiedene Chemikalien und erzeugen Abwasser, das eine aufwändige Behandlung erfordert. Polieren erzeugt luftgetragene Partikel und kann chemische Verbindungen verwenden. Passivierung nutzt ebenfalls chemische Lösungen, sind jedoch oft weniger aggressiv als einige Plattierungsbäder. Unsere Fabrik legt Wert auf nachhaltige Praktiken und hält strenge Umweltvorschriften für alle Oberflächenbehandlungsprozesse ein, um eine verantwortungsvolle Herstellung unserer CNC-Messingkomponenten zu gewährleisten.