Behandlung von Whitening & Verfärbungen bei CNC-Aluminiumteilen

Verursachen inkonsistente Oberflächenfinishs bei Ihren CNC-Aluminiumteilen kostspielige Ablehnungen und Produktionsverzögerungen? Diese unschönen Defekte beeinträchtigen nicht nur die Ästhetik, sondern deuten auch auf zugrunde liegende Probleme hin, die die Leistung und Haltbarkeit beeinflussen können. Entdecken Sie die versteckten Ursachen von Whitening und Oxidation und lernen Sie, wie Sie mit Expertenstrategien und präziser Fertigung makellos fertiggestellte Komponenten jedes Mal erreichen.

CNC Aluminium Teile können aufgrund von Materialverunreinigungen, aggressiver Bearbeitung, unsachgemäßer Reinigung oder Umwelteinflüssen aufhellen oder verfärben. Die Vermeidung dieser kostspieligen Fehler erfordert eine rigorose Materialauswahl, optimierte Prozessparameter, fortschrittliche Nachbehandlungsprotokolle und kontrollierte Lagerung, um konsistente, hochwertige Oberflächenfinishs für kritische Anwendungen zu gewährleisten.

Verstehen von Aluminium-Whitening: Ursachen & Identifikation

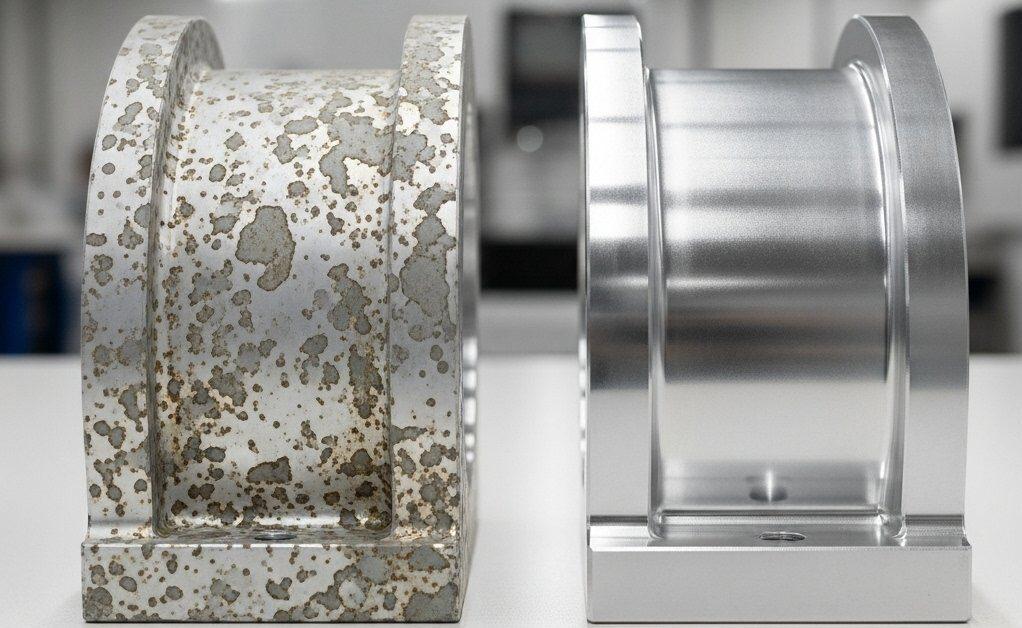

Oberflächenverfärbungen an CNC-bearbeiteten Aluminiumkomponenten, die oft als weiße Flecken, matte Stellen oder ungleichmäßige Oxidation erscheinen, sind ein kritisches Problem, das sowohl die ästhetische Anziehungskraft als auch die funktionale Integrität beeinträchtigen kann. Die genaue Ursache zu identifizieren ist der erste Schritt zu effektiver Prävention und Behebung. Diese Defekte stammen selten aus einer einzigen Ursache, sondern ergeben sich oft aus einem komplexen Zusammenspiel von Materialeigenschaften, Fertigungsprozessen und Umweltfaktoren.

Auswirkungen der Anfangsqualität des Materials & Legierungswahl

Der Weg zu einer makellosen Oberfläche beginnt beim Rohmaterial selbst. Aluminiumlegierungen werden für bestimmte Anwendungen ausgewählt, aber inhärente Inkonsistenzen oder unsachgemäße Auswahl können Teile anfällig für Verfärbungen machen. Verunreinigungen in der Legierung, wie überschüssiges Eisen oder Kupfer, können während der Bearbeitung oder Nachbehandlung negativ reagieren und zu ungleichmäßigen Oberflächenreaktionen führen. Bestimmte Legierungen, insbesondere solche mit höherem Kupfergehalt, sind von Natur aus anfälliger für Oxidation und Korrosion.

Die Wahl der richtigen Legierung ist entscheidend. Zum Beispiel ist 6061 wegen seiner Vielseitigkeit weit verbreitet, aber spezifische Oberflächenfinish-Anforderungen könnten 5052 für bessere Korrosionsbeständigkeit oder 7075 für höhere Festigkeit erfordern, wobei besonderes Augenmerk auf seine Oberflächenbehandlung.

| Aluminiumlegierung | Hauptmerkmale | Häufige Oberflächenprobleme |

|---|---|---|

| 6061-T6 | Allgemeiner Zweck, gute Bearbeitbarkeit, Schweißbarkeit | Mäßige Anfälligkeit für ungleichmäßige Anodisierung bei unsachgemäßer Reinigung |

| 7075-T6 | Hohe Festigkeit, Luft- und Raumfahrtanwendungen | Anfälliger für galvanische Korrosion und Lochfraß aufgrund von hohem Zink- / Magnesiumgehalt |

| 5052-H32 | Ausgezeichnete Korrosionsbeständigkeit, Formbarkeit | Weniger anfällig für Whitening, aber kann Wasserflecken zeigen, wenn nicht richtig getrocknet |

| 2024-T3 | Hohe Festigkeit, Ermüdungsbeständigkeit | Sehr anfällig für Korrosion und Oxidation aufgrund hohen Kupfergehalts |

Bearbeitungsprozessparameter, die zu Defekten beitragen

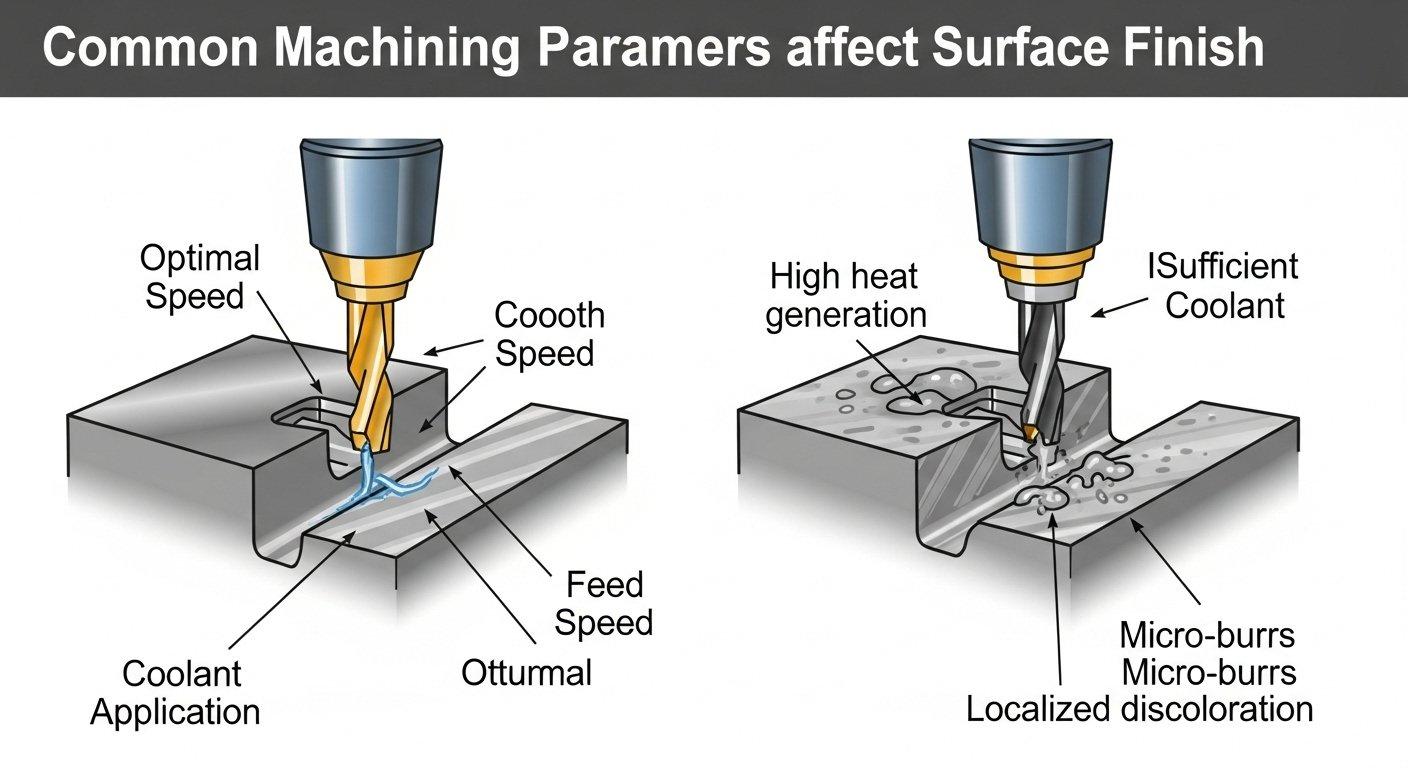

Der tatsächliche CNC-Bearbeitung Der Prozess führt mehrere Variablen ein, die Oberflächenprobleme verursachen oder verschärfen können. Übermäßige Schnittgeschwindigkeiten oder -kräfte, verbunden mit unzureichender Kühlung oder Schmierung, können zu lokalem Überhitzung führen. Dieser thermische Stress kann die Mikrostruktur der Aluminiumoberfläche verändern, sie reaktiver und anfälliger für Oxidation machen. Zudem können kontaminierte oder falsche Schneidflüssigkeiten Rückstände hinterlassen, die mit dem Aluminium reagieren und Verfärbungen verursachen.

Werkzeugverschleiß spielt ebenfalls eine bedeutende Rolle. Abstumpfende Werkzeuge erzeugen mehr Hitze und können das Aluminium verschmieren, wodurch Mikroscratches und raue Oberflächen entstehen, in denen Verunreinigungen haften können, was zu ungleichmäßigen chemischen Reaktionen bei nachfolgenden Prozessen wie der Anodisierung führt.

Nachbearbeitungskontamination & Unsachgemäße Reinigung

Nach der Bearbeitung sind Teile äußerst anfällig für Kontaminationen. Rückstände von Schneidflüssigkeiten, Metallspäne, Fingeröl oder sogar luftgetragene Partikel können an der Oberfläche haften. Wenn diese Verunreinigungen nicht gründlich durch präzise Reinigungsprotokolle entfernt werden, können sie als Katalysatoren für Oxidation wirken oder Barrieren für eine einheitliche Oberflächenbehandlung bilden. Zum Beispiel können verbleibende alkalische Reinigungsmittel, die nicht vollständig abgespült werden, Ätzungen und weiße Trübungen verursachen, insbesondere auf anodisierten Oberflächen.

Die Wahl der Reinigungsmittel, Wasserqualität (entionisiertes Wasser ist entscheidend) und Trocknungsmethoden sind entscheidende Schritte. Unsachgemäße Trocknung kann zu Wasserflecken führen, die oft als weiße oder trübe Flecken erscheinen.

Umweltfaktoren & Lagerbedingungen

Selbst nach ordnungsgemäßer Bearbeitung und Reinigung können Teile aufgrund ungünstiger Umwelteinflüsse Oberflächenprobleme entwickeln. Hohe Luftfeuchtigkeit, Exposition gegenüber korrosiven Atmosphären (z. B. Industrieverschmutzungen, Salzwasserspray) oder direktem Sonnenlicht können die Oxidation und Verfärbung beschleunigen. Unbehandeltes Aluminium bildet insbesondere eine natürliche Oxidschicht, die bei schwankenden Bedingungen dick und ungleichmäßig werden kann.

Unsachgemäße Lagerung, wie das Stapeln von Teilen ohne Schutzzwischenlagen oder die Lagerung in feuchten, schlecht belüfteten Bereichen, erhöht das Risiko von Oberflächenschäden erheblich. Verpackungsmaterialien selbst, wenn sie sauer oder reaktiv sind, können im Laufe der Zeit ebenfalls zur Oberflächenverschlechterung beitragen.

Verhinderung von Oxidation & Oberflächenverfärbung bei Aluminiumteilen

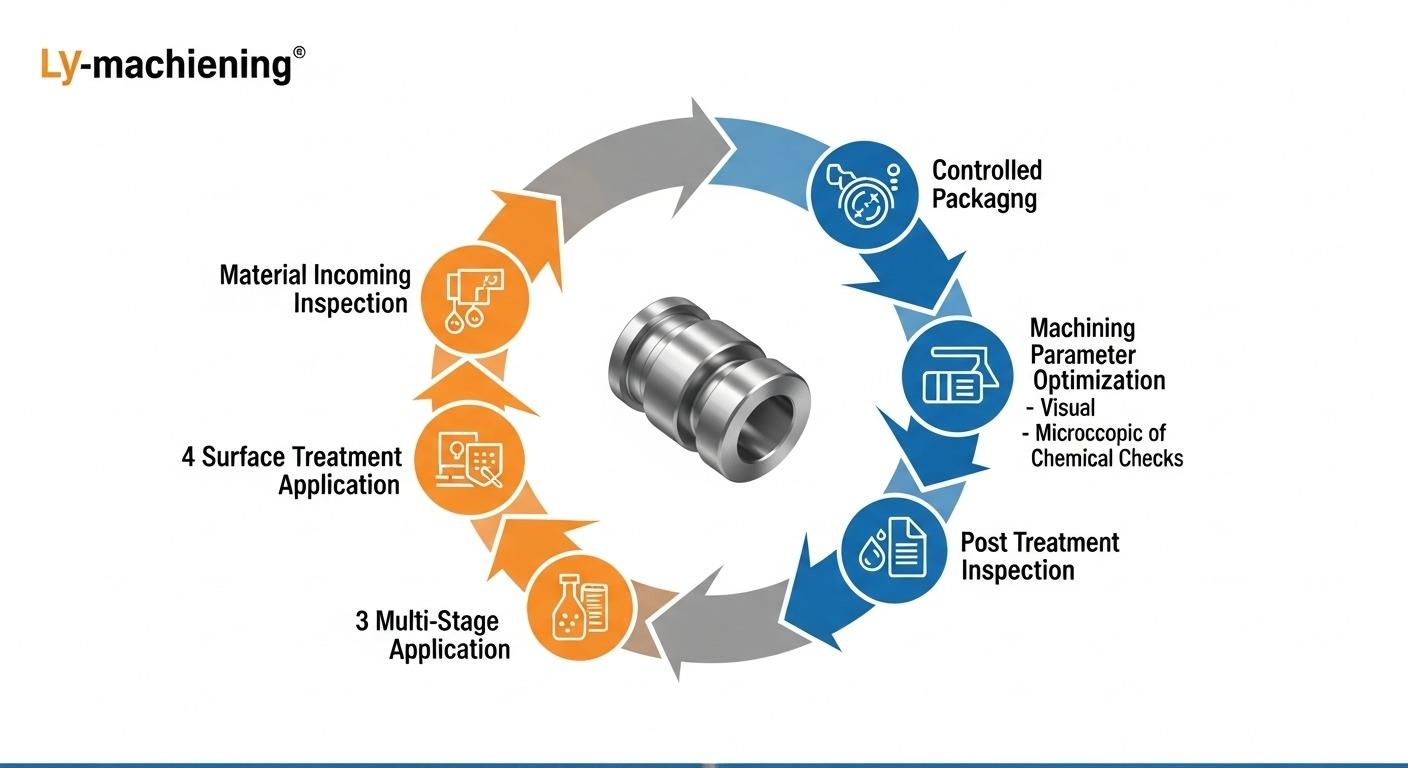

Proaktive Maßnahmen sind deutlich kosteneffizienter als reaktive Problemlösungen. Die Umsetzung strenger Kontrollen in jeder Phase des Herstellungsprozesses, vom Wareneingang bis zur Endverpackung, ist unerlässlich, um konstant Teile mit makellosen Oberflächen, frei von Oxidation und Verfärbung, zu liefern. Dieser ganzheitliche Ansatz ist ein Markenzeichen hochwertiger CNC-Bearbeitung.

Optimierung der Materialvorbereitung & Schneidflüssigkeiten

Bei ly-Maschinen beginnt die Qualitätskontrolle des Materials bei der Ankunft. Wir überprüfen die Legierungszusammensetzung und Härtung, um Konsistenz zu gewährleisten. Für die Bearbeitung wählen wir sorgfältig Schneidflüssigkeiten basierend auf der spezifischen Aluminiumlegierung und dem Bearbeitungsprozess aus. Der Einsatz von Hochleistungs-, semi-synthetischen oder vollsynthetischen Kühlschmierstoffen mit hervorragender Schmierfähigkeit und Kühlleistung minimiert thermischen Stress und verhindert Rückstandsbildung. Regelmäßige Überwachung und Wartung der Konzentration und des pH-Werts der Schneidflüssigkeit sind entscheidend, um bakterielle Wachstums- und chemische Abbauprozesse zu verhindern, die zu Oberflächenproblemen führen könnten.

Implementierung effektiver Nachbearbeitungsreinigungsprotokolle

Unsere Reinigungsprotokolle sind mehrstufig und präzise gesteuert. Nach der Bearbeitung durchlaufen die Teile eine Vorwäsche, um grobe Verunreinigungen zu entfernen. Es folgt eine Ultraschallreinigung in speziellen, nicht korrosiven Reinigungsmitteln, die eine tiefgehende Penetration und Entfernung mikroskopischer Partikel und Öle gewährleisten. Kritische Teile können auch einer Dampfreinigung unterzogen werden. Alle Spülungen erfolgen mit deionisiertem Wasser, um Mineralflecken zu vermeiden. Abschließend werden die Teile gründlich mit beheizten Luftdüsen oder Vakuumtrocknung getrocknet, um verbleibende Feuchtigkeit zu entfernen.

Auswahl geeigneter Oberflächenbehandlungsverfahren

Die richtige Oberflächenbehandlung ist entscheidend für die langfristige Oberflächenintegrität und die ästhetische Qualität. Wir beraten Kunden bei der Auswahl der optimalen Behandlung basierend auf den Anforderungen ihrer Anwendung hinsichtlich Korrosionsbeständigkeit, Härte, elektrischer Isolierung und Aussehen.

| Oberflächenbehandlung | Hauptvorteil | Häufige Anwendung | Haltbarkeit gegen Verfärbung |

|---|---|---|---|

| Anodisieren (Typ II/III) | Verbesserte Korrosions- und Verschleißbeständigkeit, ästhetische Farbgebung | Verbraucher Elektronik, Luft- und Raumfahrt, Automobil | Ausgezeichnet, wenn ordnungsgemäß versiegelt |

| Chemische Umwandlungsbeschichtung (Alodine/Chromat) | Korrosionsschutz, Grundierung für Lackhaftung | Elektrische Gehäuse, militärische Komponenten | Gut, aber dünn und weniger ästhetisch |

| Elektropolieren | Verbesserte Oberflächenbeschaffenheit, Passivierung, Entgraten | Medizinisch Geräte, Lebensmittelverarbeitung | Ausgezeichnet, hoch resistent gegen Umwelteinflüsse |

| Pulverbeschichtung | Langlebig, dekorativ, stoßfest | Architektonische Teile, Gartenmöbel im Außenbereich | Sehr hoch, bildet eine schützende Barriere |

Geregelte Lager- und Verpackungspraktiken

Nachbehandlung: Teile werden in einer kontrollierten Umgebung mit größter Sorgfalt behandelt, um eine erneute Kontamination zu verhindern. Wir verwenden spezielle Verpackungsmaterialien wie VCI-Beutel (Volatile Corrosion Inhibitor) oder säurefreies Papier, um Feuchtigkeit und korrosive Stoffe während des Transports und der Lagerung zu schützen. Jedes Teil wird oft einzeln eingewickelt oder durch Schaumstoffeinlagen getrennt, um Kontakt und Abrieb auf Oberflächen zu vermeiden. Unsere Lagerstätten halten stabile Temperatur- und Feuchtigkeitswerte, um den einwandfreien Zustand der fertigen Komponenten weiter zu sichern.

Fortschrittliche Oberflächenbehandlungen für makellose Aluminiumoberflächen

Hochwertige Oberflächenfinishs erfordern oft mehr als nur einfache Bearbeitung. Fortschrittliche Oberflächenbehandlungen verbessern die inhärenten Eigenschaften von Aluminium, bieten erhöhte Haltbarkeit, ästhetischen Reiz und Widerstand gegen Umweltverschlechterung. Ly-Bearbeitung bietet eine umfassende Palette dieser spezialisierten Prozesse.

Präzises Anodisieren zur Verbesserung von Schutz & Ästhetik

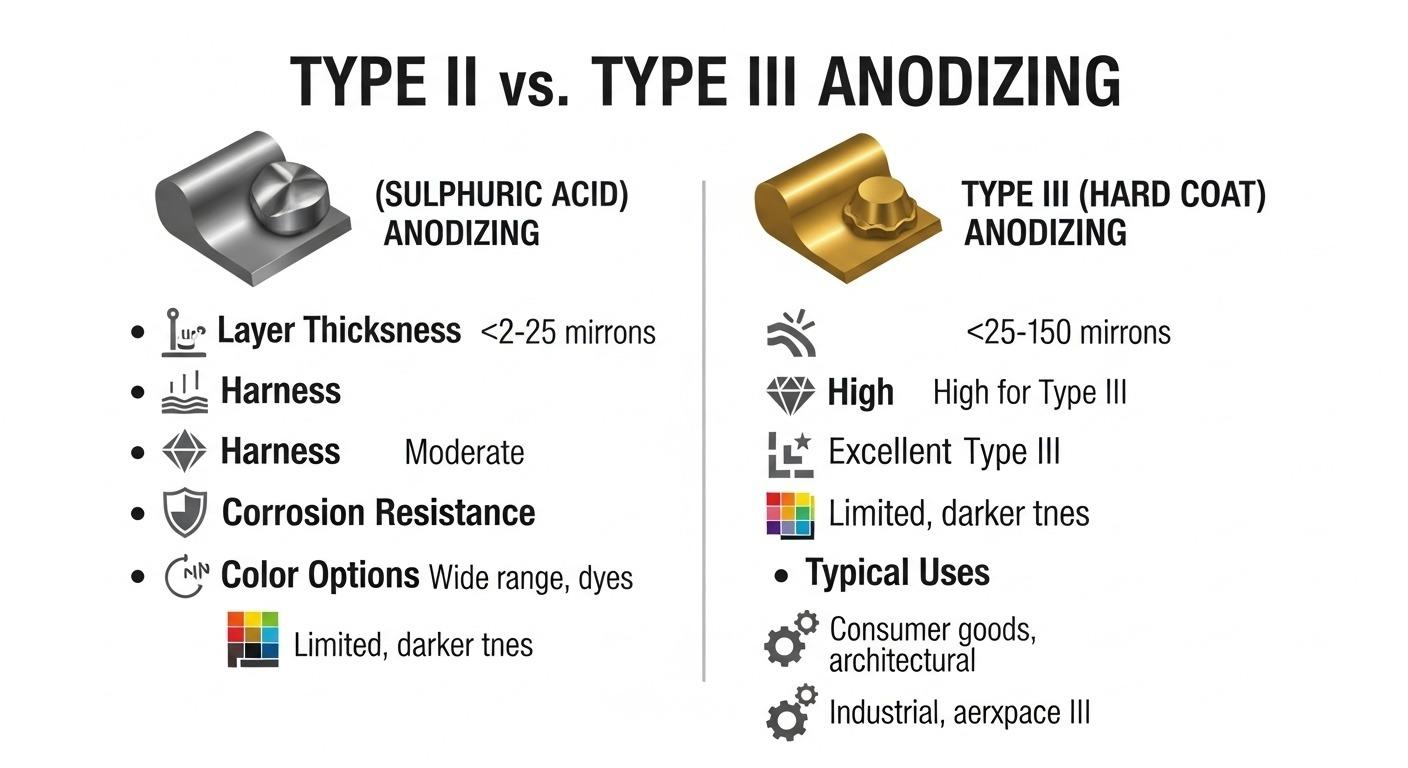

Anodisieren ist ein elektrolytischer Passivierungsprozess, der die Metalloberfläche in eine langlebige, korrosionsbeständige, anodische Oxidbeschichtung umwandelt. Präzision bei den Anodisierungsparametern – Stromdichte, Elektrolytzusammensetzung, Temperatur und Dauer – ist entscheidend für eine gleichmäßige und robuste Oxidschicht. Wir spezialisieren uns auf Typ II (Schwefelsäure-Anodisierung) für ästhetische und schützende Zwecke sowie Typ III (Hartanodisierung) für extreme Verschleiß- und Korrosionsbeständigkeit. Das richtige Versiegeln nach dem Anodisieren ist entscheidend, um Fleckenbildung zu verhindern und die Schutzqualität zu erhalten.

Chemische Umwandlungsbeschichtungen für Korrosionsbeständigkeit

Chemische Umwandlungsbeschichtungen wie Alodine oder Chromat-Umwandlung schaffen eine dünne, elektrisch leitfähige und korrosionsbeständige Schicht auf der Aluminiumoberfläche. Dieser Prozess ist ideal für Anwendungen, die gute elektrische Leitfähigkeit, hervorragende Haftung für nachfolgende Lackierungen oder als eigenständige Korrosionsbarriere in weniger anspruchsvollen Umgebungen erfordern. Es ergibt ein subtil goldenes bis klares Finish, ohne die Maße der Teile wesentlich zu verändern, was bei engen Toleranzen entscheidend ist.

Polieren & Mechanische Oberflächen für überlegenen Glanz

Für Anwendungen, die ein hohes ästhetisches Erscheinungsbild oder ultra-glatte Oberflächen erfordern, werden mechanische Finish-Techniken eingesetzt. Diese umfassen verschiedene Ebenen des Polierens, Bürstens und Kugelstrahlens. Präzisionspolieren entfernt Mikrokratzer und Unvollkommenheiten und ergibt einen spiegelähnlichen Glanz. Bürsten erzeugt ein gerichtetes Satin-Finish, während Kugelstrahlen eine matte, gleichmäßige Textur bietet. Jede Methode erfordert eine sorgfältige Steuerung, um konsistente Ergebnisse zu erzielen und die Maßgenauigkeit zu erhalten.

Spezialisierte Beschichtungen für extreme Umgebungen

Neben herkömmlichen Behandlungen bieten wir auch spezialisierte Beschichtungen an, die für einzigartige Herausforderungen entwickelt wurden. Dazu gehören Plasma-Elektrolytische Oxidation (PEO) für extreme Härte und Verschleißfestigkeit oder Fluorpolymer-Beschichtungen für verbesserte Antihaft-Eigenschaften und chemische Inertheit. Diese fortschrittlichen Lösungen sind auf Branchen wie Luft- und Raumfahrt, Medizin und Verteidigung zugeschnitten, in denen Komponenten unter den härtesten Bedingungen einwandfrei funktionieren müssen. Unser technisches Team arbeitet eng mit Kunden zusammen, um die genaue Beschichtung zu spezifizieren, die ihren Leistungsanforderungen entspricht.

Fehlerbehebung bei bestehenden Weißungs- oder Verfärbungsproblemen

Wenn Verfärbungen auftreten, ist ein systematischer Fehlerbehebungsansatz unerlässlich, um das Problem genau zu diagnostizieren und wirksame Lösungen umzusetzen. Unsere Expertise geht über Prävention hinaus und umfasst eine umfassende Analyse und Behebung bestehender Oberflächenfehler. Wir verstehen die Dringlichkeit und die Kostenimplikationen solcher Probleme.

Bewertungstechniken zur Identifizierung der Fehlerursachen

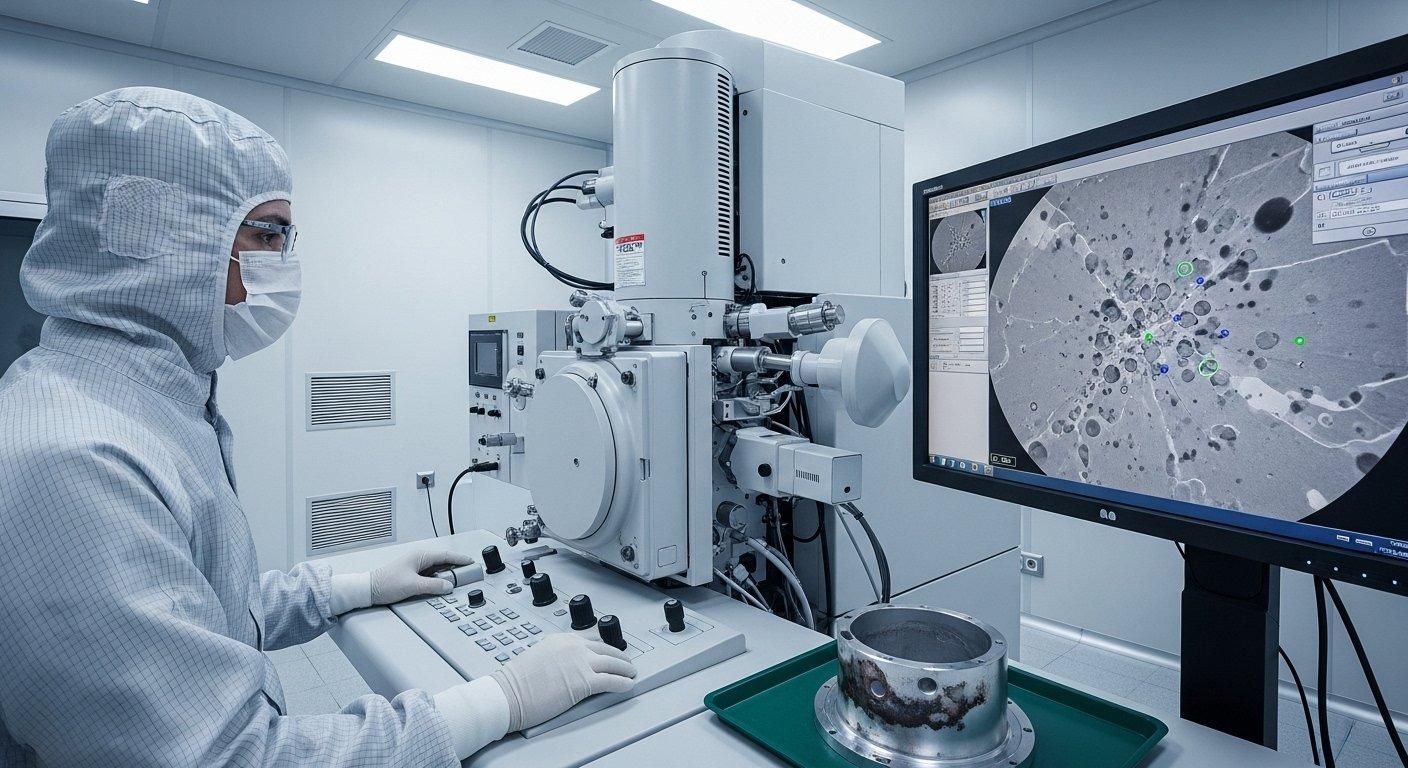

Unser Diagnoseprozess verwendet eine Reihe von Bewertungstechniken. Die visuelle Inspektion unter kontrolliertem Licht hilft, den Defekttyp zu kategorisieren (z.B. Trübung, Flecken, Pitting, ungleichmäßige Farbe).

Mikroskopische Analysen (SEM mit EDX) können Residualkontaminanten identifizieren, die Dicke der Oxidschicht analysieren oder Material-Segregation feststellen. Chemische Analysen von Oberflächenrückständen helfen, die genaue Natur der Schadstoffe zu bestimmen. Dieser umfassende Ansatz ermöglicht es uns, zwischen Materialfehlern, Prozessfehlern oder Umweltschäden zu unterscheiden.

Maßnahmen bei kleinen Oberflächenunvollkommenheiten

Bei kleinen Oberflächenunvollkommenheiten sind Maßnahmen zur Behebung möglich. Leichtes Polieren oder erneutes Bürsten kann manchmal oberflächliche Flecken oder kleine Kratzer entfernen. Für Teile mit sehr lokalisierten und leichten Verfärbungen könnte eine selektive chemische Reinigung unter strenger Kontrolle in Betracht gezogen werden. Jede Maßnahme zur Behebung muss jedoch sorgfältig bewertet werden, um sicherzustellen, dass sie die Maßtoleranzen oder die Materialintegrität nicht beeinträchtigt. Unser Ziel ist es stets, Teile zu retten, ohne die Qualität zu opfern.

Wann Teile nachbearbeitet oder neu behandelt werden sollten

Bei erheblichen oder weit verbreiteten Verfärbungen ist häufig eine Nachbearbeitung oder Neubehandlung erforderlich. Bei anodisierten Teilen umfasst dies in der Regel das Entfernen der bestehenden anodischen Schicht mit speziellen chemischen Bädern, gefolgt von gründlicher Reinigung und Neuanodisierung. Dieser Prozess ist komplex und birgt Risiken, einschließlich potenzieller Maßänderungen oder Oberflächenätzungen, wenn er nicht korrekt durchgeführt wird. Unsere Techniker bewerten sorgfältig die Machbarkeit der Nachbearbeitung unter Berücksichtigung der Geometrie des Teils, der Legierung und der Kosten im Vergleich zum Ausschuss und der Neufertigung.

Expertenberatung bei komplexen Verfärbungsfällen

Für hochkomplexe oder wiederkehrende Verfärbungsprobleme bietet unser Ingenieurteam eine fachkundige Beratung. Wir analysieren historische Produktionsdaten, Materialzertifikate und Prozessprotokolle, um subtile Zusammenhänge aufzudecken. Zudem führen wir beschleunigte Alterungstests oder Umweltsimulationen durch, um Bedingungen zu replizieren und die Ursachen zu identifizieren.

Dieses tiefgehende technische Fachwissen ermöglicht es uns, endgültige Lösungen anzubieten, die oft Anpassungen an der Materialspezifikation, den Bearbeitungsparametern oder den Nachbehandlung chemien beinhalten, um eine langfristige Prävention zu gewährleisten.

Partnerschaft für gleichbleibliche Qualität: Unsere CNC-Aluminium-Expertise

Die Wahl des richtigen Fertigungspartners ist entscheidend, um die gleichbleibende Qualität und Zuverlässigkeit Ihrer CNC-Aluminiumteile, insbesondere bei anspruchsvollen Oberflächenfinishs, sicherzustellen. Bei ly-machining sind wir nicht nur ein Lieferant; wir sind ein technischer Partner, der sich verpflichtet hat, fehlerfreie Komponenten zu liefern.

Vorteil des Herstellers direkt für Qualitätskontrolle

Als direktes Herstellerunternehmen mit Sitz in Deutschland behält ly-machining die vollständige Kontrolle über jede Produktionsphase. Dieser vertikal integrierte Ansatz ermöglicht es uns, strenge Qualitätskontrollen vom Rohstoffeingang bis zur Endkontrolle und Verpackung durchzuführen.

Wir eliminieren die Variablen, die durch mehrere Subunternehmer eingeführt werden, und bieten so mehr Transparenz und Verantwortlichkeit. Unsere hausinternen Fähigkeiten stellen sicher, dass jeder Prozess, insbesondere solche, die die Oberflächenbeschaffenheit beeinflussen, unseren hohen Standards entspricht.

Transparente Preisgestaltung & Wertorientierte Lösungen

Wir glauben an die Förderung langfristiger Partnerschaften, die auf Vertrauen und Transparenz basieren. Unsere Preisstruktur ist klar, detailliert und wettbewerbsfähig und spiegelt den wahren Wert hochwertiger Fertigung und fachkundiger technischer Unterstützung wider.

Wir konzentrieren uns darauf, wertorientierte Lösungen anzubieten, die Ihre Gesamtkosten durch die Eliminierung von Ausschuss, die Reduzierung von Nacharbeit und die termingerechte Lieferung fehlerfreier Teile minimieren. Unser Ziel ist es, die versteckten Kosten im Zusammenhang mit inkonsistenter Qualität zu reduzieren.

Tiefgehende technische Expertise in Aluminium-Oberflächenveredelungen

Unsere Kernkompetenz liegt in unserer tiefgehenden technischen Expertise, insbesondere in der Materialwissenschaft von Aluminium und Oberflächenchemie. Unser Team aus Ingenieuren und Metallurgen verfügt über ein tiefgehendes Verständnis dafür, wie verschiedene Aluminiumlegierungen auf unterschiedliche Bearbeitungsprozesse und Oberflächenbehandlungen reagieren. Dieses Wissen ermöglicht es uns, potenzielle Probleme vorherzusehen, optimale Fertigungsabläufe zu entwerfen und komplexe Oberflächenherausforderungen proaktiv zu lösen. Wir widmen uns kontinuierlicher Forschung und Entwicklung in Veredelungstechnologien.

Fallstudien: Verhinderung & Lösung von Oberflächenproblemen

Ein bedeutender Kunde hatte Schwierigkeiten mit intermittierender Oberflächenverfärbung bei kritischen Luft- und Raumfahrtkomponenten, was zu erheblichen Verzögerungen und Ausschuss führte. Unser Ingenieurteam führte eine umfassende Analyse durch und identifizierte ein subtilen Zusammenspiel von Materialverunreinigungen und spezifischen Bearbeitungsparametern.

Durch die Änderung der Legierungsbeschaffung und die Optimierung der Schneidflüssigkeitszusammensetzung konnten wir das Problem vollständig beseitigen, was ihnen jährlich über 1.000.000 € an Nacharbeit einsparte und ihre Produkteinführung um zwei Monate beschleunigte. Dies zeigt unser Engagement für tiefgehende technische Expertise und die Fähigkeit, hochwertige Teile zu liefern.

Lassen Sie Oberflächenfehler nicht die Qualität oder den Ruf Ihres Produkts beeinträchtigen. Nutzen Sie unsere tiefgehende technische Expertise und hochwertige Fertigung. Kontaktieren Sie noch heute unsere CNC-Aluminium-Spezialisten für eine kostenlose Projektberatung und entdecken Sie eine Partnerschaft, die auf Präzision, Zuverlässigkeit und transparenter Preisgestaltung basiert.

**Artikelzusammenfassung:**

Dieser umfassende Leitfaden zur CNC-Aluminium-Oberflächenverfärbung identifiziert Ursachen wie Materialqualität, Bearbeitungsparameter und Umweltfaktoren. Er beschreibt präventive Strategien, einschließlich optimierter Materialvorbereitung, gründlicher Reinigung und geeigneter Oberflächenbehandlungen.

Der Artikel behandelt auch fortgeschrittene Fehlerbehebung und legt den Schwerpunkt auf fachkundige Bewertung und Behebung. Abschließend hebt er die Rolle von ly-machining als vertrauenswürdigem Partner hervor, der tiefgehende technische Expertise sowie transparente, qualitätsorientierte Lösungen für makellose Aluminiumoberflächen bietet.

Häufig gestellte Fragen zu Aluminiumoberflächen

Q1: Was ist die häufigste Ursache für weiße Flecken oder Trübung auf eloxierten Aluminiumteilen?

A1: Die häufigste Ursache für weiße Flecken oder Trübung auf eloxiertem Aluminium ist unsachgemäßes Nachversiegeln nach der Eloxierung oder unzureichendes Spülen nach Reinigung und Eloxierung.

Wenn die anodische Schicht nicht gründlich versiegelt wird, bleibt sie porös und anfällig für Feuchtigkeitsaufnahme, Reinigungsmittel oder atmosphärische Verunreinigungen, was Hydrationsflecken oder chemische Reaktionen verursacht, die als weiße Flecken erscheinen. Zusätzlich können verbleibende alkalische Reinigungsmittel oder Mineralverunreinigungen aus ungefiltertem Spülwasser mit der Aluminiumoberfläche reagieren und Ätzungen oder Trübungen verursachen.

Q2: Können verschiedene Aluminiumlegierungen unterschiedlich auf die gleiche Oberflächenbehandlung reagieren und Verfärbungen verursachen?

A2: Ja, absolut. Verschiedene Aluminiumlegierungen haben unterschiedliche Zusammensetzungen, insbesondere in Bezug auf Legierungselemente wie Kupfer, Zink und Silizium. Diese Elemente können erheblichen Einfluss darauf haben, wie die Legierung auf Oberflächenbehandlungen wie Eloxieren oder chemische Umwandlungsbeschichtungen reagiert. Zum Beispiel sind Legierungen mit hohem Kupfergehalt (z.B. 2000er-Serie) anfälliger für Korrosion und können schwierig gleichmäßig zu eloxieren sein, was oft zu dunkleren oder fleckigen Oberflächen führt.

Im Gegensatz dazu liefern Legierungen der 5000er-Serie, die für ihre Korrosionsbeständigkeit bekannt sind, in der Regel konsistentere und hellere eloxierte Oberflächen. Das Verständnis der Reaktivität der jeweiligen Legierung ist entscheidend, um geeignete Behandlungsparameter auszuwählen und Verfärbungen zu vermeiden.

Q3: Wie stellt ly-machining eine gleichbleibende Oberflächenqualitätsqualität bei großen Produktionschargen sicher?

A3: ly-machining gewährleistet eine gleichbleibende Oberflächenqualitätsqualität durch einen vielschichtigen Ansatz, der strenge Prozesskontrolle, moderne Ausrüstung und kontinuierliche Überwachung umfasst.

Wir implementieren detaillierte Standardarbeitsanweisungen (SOPs) für jede Phase, von Materialprüfung bis hin zur Endverpackung, um reproduzierbare Ergebnisse zu gewährleisten. Unsere hochmodernen CNC-Maschinen werden regelmäßig kalibriert, und Schneidflüssigkeiten werden kontinuierlich auf Konzentration und Reinheit überwacht. Für die Nachbehandlung nutzen wir automatisierte Linien mit präziser Steuerung der chemischen Bäder, Temperaturen und Verweilzeiten.

Darüber hinaus führt unser engagiertes Qualitätssicherungsteam Inprozesskontrollen und Endinspektionen durch, wobei mikroskopische Analysen und Spektroskopie verwendet werden, um die Oberflächenintegrität zu überprüfen und Verfärbungsprobleme bei großen Produktionschargen zu verhindern.