Präzisions-CNC für Kameragehäuse

Hersteller stehen häufig vor erheblichen Hürden bei der Umsetzung fortschrittlicher Kameradesigns, kämpfen oft mit inkonsistenter Bauteilqualität und unvorhergesehenen Design-for-Manufacturing-Problemen. Diese Herausforderungen können zu kostspieligen Neudesigns und kritischen Verzögerungen im Produktentwicklungszyklus führen. Die Komplexität moderner Kameragehäuse erfordert Präzision, die herkömmliche Fertigungsprozesse einfach nicht liefern können.

Die Folgen dieser Fertigungsfehler sind erheblich. Ohne strenge Qualitätskontrolle und DFM-Expertise riskieren Unternehmen, Produkte mit suboptimaler Leistung, beeinträchtigter Haltbarkeit oder sogar vollständigem Funktionsausfall auf den Markt zu bringen. Dies beeinflusst den Markenruf, erhöht die Produktionskosten und verzögert den Markteintritt, wodurch innovative Produkte einen deutlichen Wettbewerbsvorteil verlieren.

Wir bieten eine integrierte Lösung, die auf fortschrittliche CNC-Bearbeitung und umfassende DFM-Analyse setzt, um Ihre komplexen Kameragehäusedesigns in hochwertige, präzise gefertigte Komponenten zu verwandeln. Dieser Ansatz gewährleistet unvergleichliche Effizienz und robuste technische Unterstützung vom Konzept bis zum Markt.

Hochpräzise CNC-Bearbeitung ist unerlässlich, um komplexe Kameragehäusedesigns in langlebige, marktreife Komponenten zu verwandeln und eine optimale Leistung sowie ästhetische Integrität sicherzustellen.

Erstdesign & DFM für Kameragehäuse

Die Erstellung eines hochwertigen Kameragehäuses beginnt lange vor der Bearbeitung mit einem gründlichen Verständnis seines Einsatzkontexts. Wir analysieren sorgfältig alle Anforderungen, um sicherzustellen, dass das Endprodukt strenge Leistungsstandards erfüllt. Dieser grundlegende Schritt ist entscheidend für den Gesamterfolg des Projekts.

Verstehen der Anforderungen an das Kameragehäuse

Die funktionalen und umweltbezogenen Anforderungen an ein Kameragehäuse bestimmen dessen Design und Materialwahl. Wir berücksichtigen jeden Aspekt, um sowohl Leistung als auch Langlebigkeit zu optimieren. Unser Team stellt sicher, dass das Gehäuse den vorgesehenen Einsatzbedingungen standhält.

Funktionale und Umweltfaktoren

Wichtige funktionale Aspekte umfassen die Wärmeableitung für interne Elektronik, elektromagnetische Störungsabschirmung (EMI) und sichere Befestigungspunkte für optischen Komponenten. Das Gehäuse muss auch empfindliche interne Komponenten vor physischen Stößen und Vibrationen schützen.

Umweltfaktoren wie Feuchtigkeit, Staub, Temperaturextreme und chemische Exposition beeinflussen die Materialauswahl und Oberflächenbehandlung erheblich. Wir analysieren diese Bedingungen, um geeignete Schutzmaßnahmen zu spezifizieren und Zuverlässigkeit in verschiedenen Umgebungen zu gewährleisten.

| Umweltfaktor | Designüberlegung |

|---|---|

| Feuchtigkeit & Staub | Dichtungsmerkmale, IP-Bewertungen |

| Temperaturextreme | Thermische Ausdehnung, Materialstabilität |

| Chemische Exposition | Korrosionsbeständige Beschichtungen, Materialinertheit |

Ästhetische und ergonomische Überlegungen

Über die reine Funktionalität hinaus sind die ästhetische Anziehungskraft und ergonomische Eigenschaften des Gehäuses von größter Bedeutung, insbesondere für Verbraucher Elektronik. Wir konzentrieren uns auf geschwungene Linien, bequeme Griffe und optisch ansprechende Oberflächen, die mit der Markenidentität übereinstimmen.

Das taktile Erlebnis, die Platzierung der Tasten und das Gesamtdesign tragen wesentlich zur Benutzerzufriedenheit bei. Unsere Ingenieure arbeiten eng mit Designern zusammen, um technische Anforderungen mit optimaler Benutzerinteraktion und visueller Kohärenz auszubalancieren.

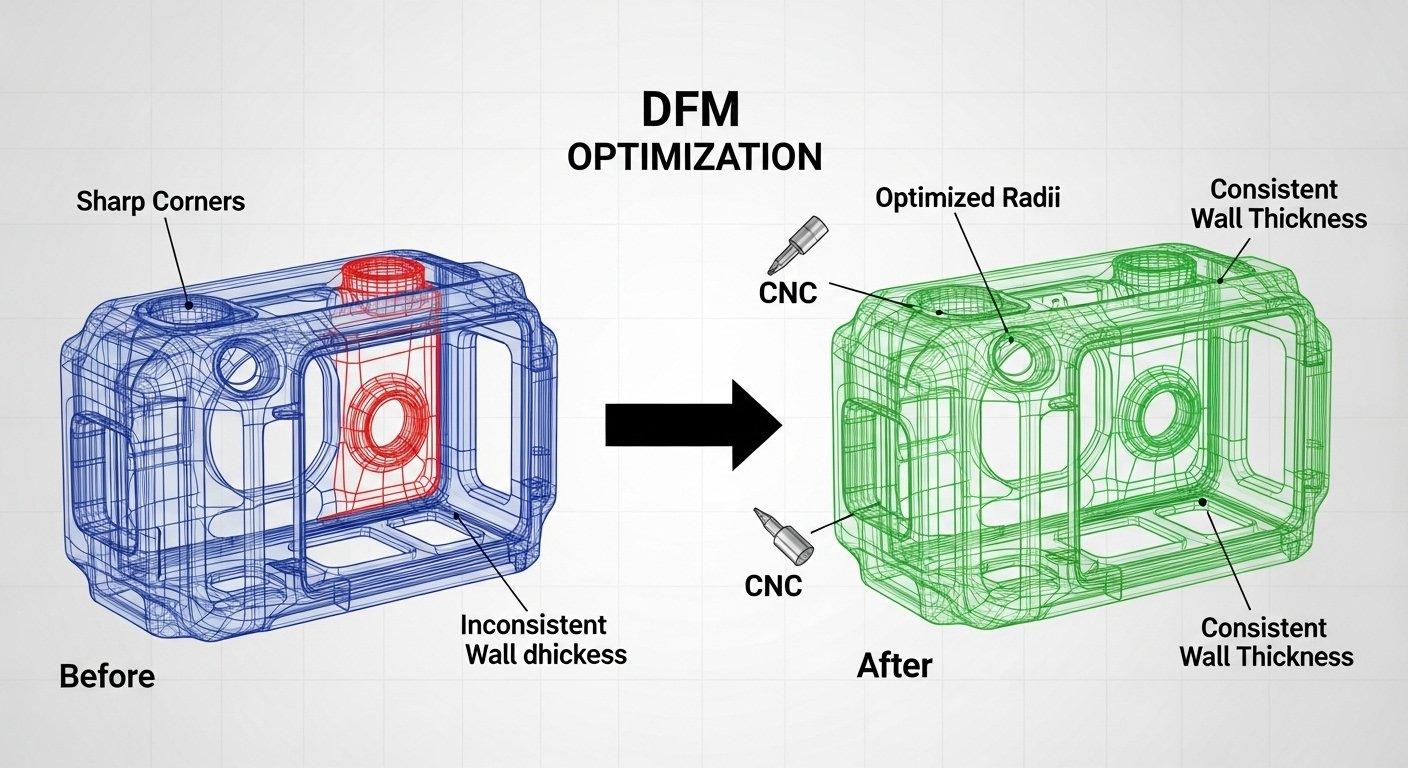

Design for Manufacturability (DFM) Überprüfung

Unser DFM-Überprüfungsprozess ist proaktiv und erkennt potenzielle Herstellungsherausforderungen frühzeitig in der Entwurfsphase. Diese rigorose Analyse verhindert kostspielige Nacharbeiten und beschleunigt die Produktionszeiten. Es ist ein Grundpfeiler unseres Service.

Optimierung der Geometrie für CNC-Bearbeitung

Wir prüfen die Designgeometrien, um sicherzustellen, dass sie vollständig für CNC-Bearbeitung optimiert sind. Dies umfasst die Vereinfachung komplexer Merkmale, wo möglich, die Sicherstellung ausreichender Eckenradien für den Werkzeugzugang und die Beibehaltung konstanter Wandstärken.

Die Optimierung der Geometrie minimiert die Bearbeitungszeit und reduziert Materialverschwendung, was direkt zu Kosteneinsparungen und verbesserter Bauteilqualität führt. Unsere Expertise in DFM gewährleistet eine effiziente und präzise Produktion.

Toleranzanalyse und Spezifikation

Eine genaue Toleranzspezifikation ist entscheidend für die nahtlose Montage und zuverlässige Leistung von Kamerakomponenten. Wir führen detaillierte Toleranzanalysen durch, um sicherzustellen, dass kritische Maße die engsten Spezifikationen erfüllen, ohne Überengineering.

Dieser analytische Ansatz balanciert Leistungsanforderungen mit Herstellbarkeitsaspekten und verhindert Probleme während der Montage. Wir verwenden fortschrittliche Software, um Toleranzstapel zu simulieren und potenzielle Passprobleme vorherzusagen.

| Komponentenmerkmal | Typischer Toleranzbereich (mm) |

|---|---|

| Objektivhalterbohrung | ±0,015 – ±0,005 |

| Innere Rippen | ±0,05 – ±0,02 |

| Fügeflächen | ±0,02 – ±0,01 |

Materialbewertung

Wir bewerten vorgeschlagene Materialien anhand der funktionalen, umweltbezogenen und ästhetischen Anforderungen des Kameragehäuses. Dies umfasst die Bewertung mechanischer Eigenschaften, Wärmeleitfähigkeit und Bearbeitbarkeit.

Unsere Materialbewertung stellt sicher, dass das gewählte Material während der gesamten Lebensdauer des Produkts optimal funktioniert. Wir begleiten Kunden bei der Auswahl und berücksichtigen sowohl Leistung als auch Kosten-Effizienz bei der Herstellung ihrer individuellen Kameragehäuse.

Materialauswahl für CNC-Kameragehäuse

Die Auswahl des richtigen Materials ist grundlegend für die Leistung und Haltbarkeit eines jeden individuellen Kameragehäuse-Projekts. Unser tiefgehendes Verständnis der Materialwissenschaften führt Kunden zu optimalen Entscheidungen.

Gängige Legierungen für Kameragehäuse

Verschiedene Legierungen werden häufig für Kameragehäuse verwendet, wobei jede eine unterschiedliche Balance der Eigenschaften bietet. Unser Auswahlprozess ist auf die spezifischen Anforderungen der Anwendung abgestimmt. Wir berücksichtigen jedes Detail.

Aluminiumlegierungen (z.B. 6061, 7075)

Aluminium Legierungen sind aufgrund ihres hervorragenden Stärke-Gewicht-Verhältnisses, ihrer Bearbeitbarkeit und Korrosionsbeständigkeit eine Hauptwahl. 6061 ist äußerst vielseitig und bietet gute Festigkeit sowie Schweißbarkeit.

Für Anwendungen, die höhere Festigkeit erfordern, wird bevorzugt Aluminium 7075 verwendet, das häufig in der Luft- und Raumfahrt eingesetzt wird. Beide Legierungen können leicht anodisiert werden, um die Haltbarkeit und das ästhetische Finish zu verbessern, was für präzise Kameragehäuse entscheidend ist.

Magnesiumlegierungen (z.B. AZ91D)

Magnesiumlegierungen wie AZ91D bieten eine noch leichtere Alternative zu Aluminium und ermöglichen eine überlegene Gewichtsreduzierung. Dies ist besonders vorteilhaft für tragbare oder drohnenmontierte Kamerasysteme.

Obwohl leichter, erfordert Magnesium eine spezielle Handhabung beim Bearbeiten und benötigt oft Schutzbeschichtungen aufgrund geringerer Korrosionsbeständigkeit. Seine Wärmeableitungseigenschaften sind ebenfalls ausgezeichnet.

| Materialart | Wesentlicher Vorteil | Häufige Anwendung |

|---|---|---|

| Aluminium 6061 | Vielseitigkeit, Kosten | Verbraucherkameras, allgemeine Gehäuse |

| Aluminium 7075 | Hohe Festigkeit | Professionelle Kameras, Drohnenkomponenten |

| Magnesium AZ91D | Leichtgewicht | Action-Kameras, tragbare Geräte |

Andere spezialisierte Materialien

Für Nischenanwendungen erforschen wir spezialisierte Materialien wie Titan für extreme Haltbarkeit oder bestimmte technische Anwendungen Kunststoffe für radio-transparente Abschnitte. Die Wahl hängt vollständig von den spezifischen Projektanforderungen ab.

Unsere Materialkompetenz umfasst auch die Beratung zu Verbundwerkstoffen oder Hybridstrukturen, bei denen mehrere Materialeigenschaften erforderlich sind. Dies stellt sicher, dass die Herstellung individueller Kameragehäuse jede Herausforderung meistert.

Materialeigenschaften und Leistung

Das Verständnis der intrinsischen Eigenschaften jedes Materials ist entscheidend, um sein Verhalten unter verschiedenen Belastungen vorherzusagen. Wir passen die Materialeigenschaften an die erwarteten Leistungsanforderungen des Kameragehäuses an.

Festigkeit zu Gewicht-Verhältnis

Ein hohes Verhältnis von Festigkeit zu Gewicht ist für tragbare Kameras oder solche in dynamischen Umgebungen unerlässlich, um sowohl Haltbarkeit als auch Benutzerfreundlichkeit zu optimieren. Dieses Verhältnis beeinflusst das Gesamtdesign des Systems.

Wärmeableitung & EMI-Abschirmung

Effektives Wärmemanagement ist für die Elektronik der Kamera von größter Bedeutung, um Überhitzung zu verhindern und einen stabilen Betrieb zu gewährleisten. Viele Metalllegierungen bieten natürlicherweise hervorragende Wärmeleitfähigkeit und EMI-Abschirmung.

EMI-Abschirmung schützt empfindliche interne Komponenten vor externen elektromagnetischen Störungen und erhält die Signalintegrität. Wir entwickeln unsere CNC-Bearbeitungsprozesse für das Kameragehäuse, um diese inhärenten Vorteile zu maximieren.

Korrosionsbeständigkeit und Haltbarkeit

Das gewählte Material und seine Oberfläche müssen ausreichenden Korrosionsschutz bieten, insbesondere in rauen Umgebungen wie maritimen oder industriellen Einsatzbereichen. Haltbarkeit gegenüber Stößen und Abrieb ist ebenfalls ein entscheidender Faktor.

Wir wählen Materialien sorgfältig aus und wenden geeignete Oberflächenbehandlungen an, um die Lebensdauer des präzisen Kameragehäuses auch bei intensiver Nutzung zu verlängern. Dies garantiert langfristige Produktzuverlässigkeit.

Präzise CNC-Bearbeitung von Kameragehäusen

Unsere hochmoderne Einrichtung ist für die anspruchsvollsten CNC-Bearbeitungsprozesse für Kameragehäuse ausgestattet. Wir verwandeln Rohmaterial in komplexe, hochpräzise Kameragehäuse mit unvergleichlicher Genauigkeit.

CAD/CAM-Programmierung und Werkzeugweg

Der Bearbeitungsprozess beginnt mit sorgfältiger CAD/CAM-Programmierung, bei der Konstruktionsdaten in präzise Maschinenanweisungen übersetzt werden. Dieser Schritt ist entscheidend für eine genaue und effiziente Fertigung.

Softwareintegration und Simulation

Wir nutzen fortschrittliche CAD/CAM-Software, um optimale Werkzeugwege zu generieren, die direkt mit unseren CNC-Maschinen verbunden sind. Komplexe Simulationen werden durchgeführt, um Bearbeitungsstrategien zu überprüfen und Kollisionen zu vermeiden.

Dieses virtuelle Prototyping gewährleistet Fertigungseffizienz und reduziert potenzielle Fehler, bevor die physische Produktion beginnt. Es ist ein Schlüsselfaktor für unsere zuverlässigen Prototyp-Kamerahäusefähigkeiten.

Fixierung und Spannstrategien

Effektive Fixierung ist unerlässlich, um das Werkstück während des Bearbeitungsprozesses sicher und präzise zu halten. Wir entwerfen kundenspezifische Vorrichtungen, die Vibrationen minimieren und die Maßhaltigkeit gewährleisten.

Unsere Spannstrategien ermöglichen Mehrseitenbearbeitung in weniger Rüstvorgängen, was die Präzision erhöht und die Zykluszeiten verkürzt. Dieser Ansatz ist grundlegend für die Produktion hochpräziser Kameragehäuse.

Hochpräzise Bearbeitungsprozesse

Unsere fortschrittlichen CNC-Maschinen ermöglichen eine Vielzahl hochpräziser Operationen, die den komplexen Details für Kameragehäuse gerecht werden. Wir sind in der Lage, komplexe Geometrien mit außergewöhnlicher Genauigkeit auszuführen.

Fräs-, Dreh- und Bohrtechniken

Wir verwenden ausgeklügelte Fräsverfahren zur Erstellung komplexer externer Formen und interner Taschen, während Drehoperationen perfekte Rotationssymmetrie für Objektivhalter oder zylindrische Merkmale erreichen. Präzises Bohren formt Befestigungslöcher und Zugangsöffnungen.

Diese kombinierten Techniken ermöglichen es uns, hochintegrierte und funktional robuste Kameragehäuse aus einem einzigen Materialblock herzustellen. Unser Fachwissen sorgt für eine optimale Materialnutzung.

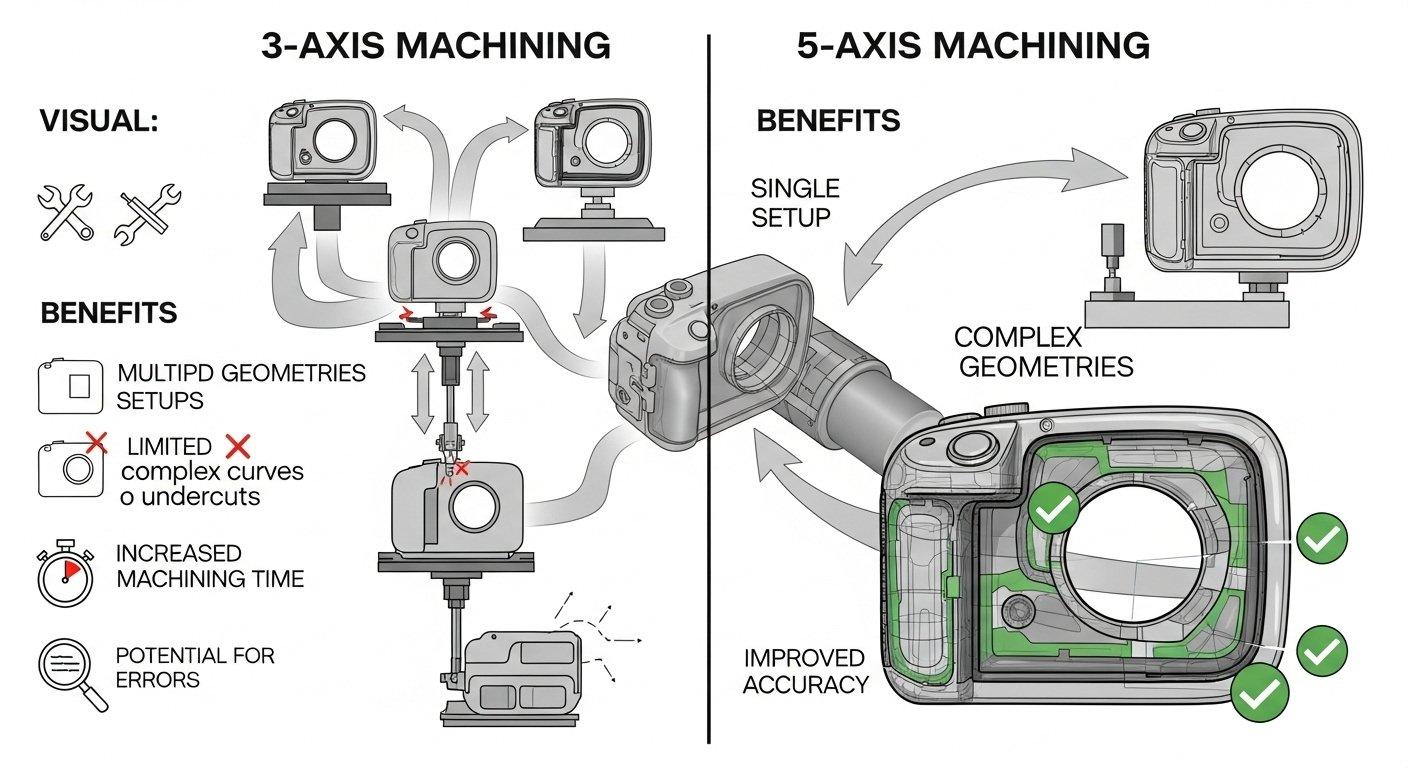

Mehr-Achsen-Bearbeitung für Komplexität

Für die komplexesten Designs von Kameragehäusen bieten unsere Mehr-Achsen-CNC-Maschinen (z. B. 5-Achs) unvergleichliche Flexibilität. Sie ermöglichen die Bearbeitung komplexer Kurven und Unterkanten in einem einzigen Rüstvorgang.

Diese Fähigkeit reduziert menschliche Fehler, verbessert die geometrische Genauigkeit und verkürzt die Vorlaufzeiten erheblich, selbst bei den anspruchsvollsten Designs. Sie ist entscheidend für die Herstellung fortschrittlicher kundenspezifischer Kameragehäuse.

Minimierung von Chatter und Werkzeugverschleiß

Wir steuern die Bearbeitungsparameter sorgfältig, einschließlich Spindeldrehzahl, Vorschubgeschwindigkeit und Werkzeugauswahl, um Chatter zu minimieren und die Werkzeuglebensdauer zu optimieren. Dies gewährleistet eine überlegene Oberflächenqualität und gleichbleibende Bauteilqualität.

Unsere erfahrenen Monteure verwenden fortschrittliche Werkzeuge und Schneidstrategien, um während der gesamten Produktion maximale Effizienz und Präzision aufrechtzuerhalten. Diese Detailgenauigkeit ist entscheidend für die Produktion von Aluminium-Kameragehäusen.

In-Prozess-Qualitätskontrollen & Überwachung

Während des gesamten Bearbeitungsprozesses führen wir strenge Qualitätskontrollen im laufenden Betrieb und Echtzeitüberwachung durch. Dieser proaktive Ansatz stellt sicher, dass Abweichungen sofort erkannt und korrigiert werden.

Maßhaltigkeitsüberprüfung während der Bearbeitung

Bediener führen regelmäßige Maßhaltigkeitsüberprüfungen mit Präzisionsinstrumenten direkt an der Maschine durch. Dies stellt sicher, dass das Bauteil bei jedem Verarbeitungsschritt enge Toleranzen einhält.

Oberflächenfinish-Kontrolle und Konsistenz

Wir überwachen kontinuierlich die Oberflächenbeschaffenheit während der Bearbeitung, um sicherzustellen, dass sie den festgelegten Anforderungen entspricht, von glatten kosmetischen Oberflächen bis hin zu kritischen funktionalen Texturen. Konsistenz zwischen den Chargen ist von größter Bedeutung.

Nachbearbeitung & Oberflächenveredelung von Kameragehäusen

Nach der präzisen CNC-Bearbeitung durchlaufen die Kameragehäuse eine Reihe von Nachbearbeitungs- und Veredelungsschritten. Diese verbessern sowohl die funktionale Leistung als auch die ästhetische Anziehungskraft des Endprodukts.

Entgraten und Oberflächenvorbereitung

Sorgfältiges Entgraten und Oberflächenvorbereitung sind unerlässlich, um scharfe Kanten oder Grate, die bei der Bearbeitung entstehen, zu entfernen. Dies gewährleistet Sicherheit und bereitet die Oberfläche für nachfolgende Behandlungen vor.

Manuelles und automatisiertes Entgraten

Je nach Komplexität und Volumen verwenden wir sowohl manuelles Entgraten durch geschulte Techniker als auch automatisierte Verfahren. Automatisierte Prozesse sorgen für Konsistenz bei der Massenproduktion.

Oberflächenstrahlen und Polieren

Oberflächenstrahlen kann spezielle Texturfinishs erzeugen oder die Oberfläche für eine bessere Haftung der Beschichtung vorbereiten. Polieren erzielt ein hochglänzendes, ästhetisch ansprechendes Finish, wo erforderlich.

Anodisieren und Schutzbeschichtungen

Eloxieren ist eine gängige und äußerst effektive Oberflächenbehandlung Methode für die Produktion von Aluminium-Kameragehäusen, die eine verbesserte Haltbarkeit und eine Vielzahl ästhetischer Optionen bietet.

Ästhetische und funktionale Eloxierung

Wir bieten verschiedene Eloxierarten an, einschließlich Typ II (kosmetisch) und Typ III (Harteloxierung), in einer Vielzahl von Farben. Die Harteloxierung erhöht die Oberflächenhärte und Korrosionsbeständigkeit erheblich.

Pulverbeschichtung und chemische Oberflächenbehandlungen

Für bestimmte Anwendungen bietet die Pulverbeschichtung hervorragenden Schutz gegen Abplatzen und eine hohe Haltbarkeit in einer Vielzahl von Farben. Chemische Oberflächenbehandlungen bieten spezielle Eigenschaften wie verbesserten Korrosionsschutz oder elektrische Leitfähigkeit.

Lasergravur und Branding (optional)

Lasergravur bietet eine dauerhafte und präzise Methode, um Identifikationsmerkmale, Seriennummern oder Marken direkt auf das Kameragehäuse aufzubringen.

Dauerhafte Markierung zur Identifikation

Wir bieten dauerhafte Laserkennzeichnung für kritische Informationen wie Seriennummern, Teilenummern und Konformität an. Dies gewährleistet Rückverfolgbarkeit und Einhaltung der Vorschriften.

Logo- und Textanwendung

Firmenlogos, Produktnamen und individuelle Texte können präzise graviert werden, um die Markenbekanntheit und die Ästhetik des Produkts zu verbessern. Dies erfolgt mit außergewöhnlicher Klarheit und Detailgenauigkeit.

Qualitätskontrolle für fertige Kameragehäuse

Unser Qualitätsanspruch erstreckt sich über alle Phasen und mündet in einen strengen Qualitätskontrollprozess für alle fertigen Kameragehäuse. Wir garantieren die Einhaltung höchster Standards.

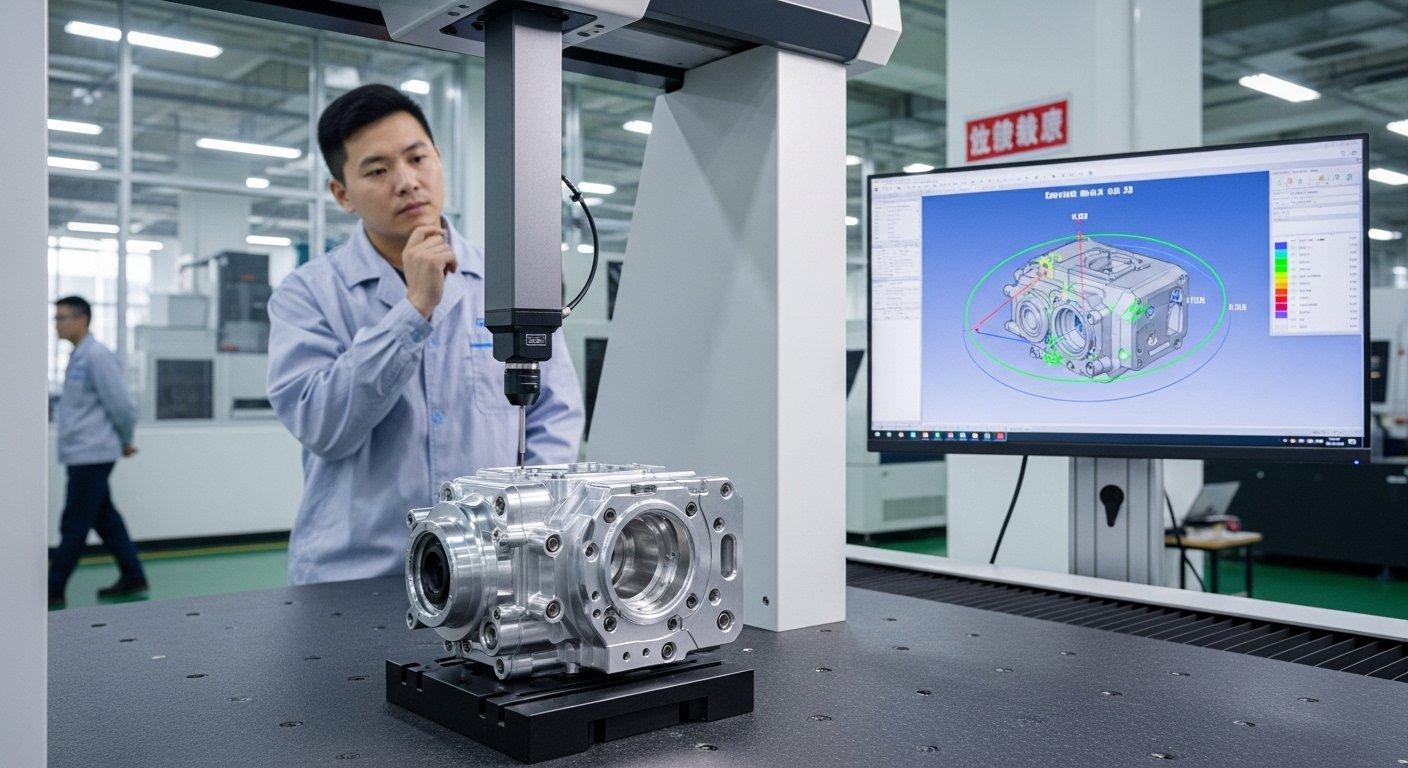

Umfassende Inspektionsprotokolle

Vor dem Versand durchläuft jedes Kameragehäuse umfassende Inspektionsprotokolle mit modernster Messtechnik. Dabei werden alle kritischen Maße und Merkmale überprüft.

CMM (Koordinatenmessmaschine) Prüfungen

Wir verwenden CMMs, um hochpräzise, dreidimensionale Messungen komplexer Geometrien und enger Toleranzen durchzuführen. CMM-Berichte liefern eine objektive Überprüfung der Bauteilkonformität.

Optische und Bildverarbeitungssysteme

Für die detaillierte Überprüfung von Oberflächenmerkmalen und kleinen Abmessungen bieten unsere optischen und bildverarbeitenden Inspektionssysteme hochauflösende Bildgebung und automatisierte Anomalieerkennung.

Go/No-Go Messgeräte für kritische Merkmale

Für die Massenproduktion verwenden wir maßgeschneiderte Go/No-Go Messgeräte, um kritische Merkmale schnell und zuverlässig zu überprüfen. Dies gewährleistet Konsistenz und beschleunigt die Durchlaufzeit.

Einhaltung von Spezifikationen & Standards

Unsere Qualitätssicherungsprozesse stellen die strikte Einhaltung aller vom Kunden bereitgestellten Spezifikationen und Industriestandards sicher. Dies garantiert, dass jedes Präzisions-Kameragehäuse den Konstruktionsanforderungen entspricht.

Maßgenauigkeitsüberprüfung

Jedes fertige Teil wird anhand seiner technischen Zeichnungen auf Maßgenauigkeit überprüft, einschließlich Lage der Merkmale, Bohrungsdurchmesser und Gesamtgeometrie des Teils.

Oberflächenrauheit und Ästhetik

Wir messen und prüfen die Oberflächenrauheit, um sicherzustellen, dass sie den Spezifikationen entspricht, was sowohl für die funktionale Leistung als auch für die optische Anziehungskraft entscheidend ist. Ästhetische Oberflächen werden auf Gleichmäßigkeit geprüft.

Materialzertifikate und Rückverfolgbarkeit

Wir stellen vollständige Materialzertifikate aus und gewährleisten die vollständige Rückverfolgbarkeit aller verwendeten Rohstoffe. Dies sorgt für Transparenz und Einhaltung der Branchenvorschriften.

Projektmanagement & Lieferung von Gehäusen

Effektives Projektmanagement und nahtlose Logistik sind integraler Bestandteil unseres Service, um sicherzustellen, dass Ihr CNC-Bearbeitungsprojekt für Kameragehäuse reibungslos von Anfang bis Ende verläuft.

Kommunikation und Fortschrittsupdates

Transparente Kommunikation ist ein Grundpfeiler unserer Partnerschaft. Wir halten Kunden in jeder Phase des Herstellungsprozesses informiert und bieten regelmäßige Updates.

Transparente Projektverfolgung

Kunden erhalten Zugang zu einer klaren Projektverfolgung, die Meilensteine, Produktionsstatus und voraussichtliche Liefertermine detailliert darstellt. Dies fördert Vertrauen und sorgt für Ruhe.

Experten-Technischer Support und Feedback

Unser Engineering-Team bietet kontinuierlichen technischen Support und proaktives Feedback, um Fragen oder Bedenken umgehend zu klären. Wir bieten Lösungen während des gesamten Projektlebenszyklus.

Effiziente Logistik und termingerechte Lieferung

Wir verwalten alle Aspekte der Logistik und sorgen für eine effiziente und termingerechte Lieferung Ihrer fertigen Kameragehäuse, unabhängig von Ihrem globalen Standort.

Globale Versand- und Zollkompetenz

Mit umfangreicher Erfahrung im internationalen Versand navigieren wir effizient durch Zollverfahren und gewährleisten eine reibungslose und schnelle Lieferung. Unser globales Netzwerk ermöglicht zuverlässigen Transport.

Sichere Verpackung für den Transport

Alle fertigen Teile werden sorgfältig verpackt, um Schäden während des Transports zu vermeiden. Wir verwenden maßgeschneiderte Schutzverpackungen, die empfindliche Komponenten schützen.

After-Sales-Support & Partnerschaft

Unsere Beziehung zu Kunden geht über die Lieferung hinaus, mit engagiertem After-Sales-Support und dem Engagement für langfristige Fertigungspartnerschaften.

Kontinuierliches Verbesserungsfeedback

Wir schätzen Kundenfeedback für kontinuierliche Verbesserungen, um unsere Prozesse zu optimieren und zukünftige Projekte besser zu bedienen. Dieser iterative Ansatz fördert Exzellenz.

Langfristige Fertigungspartnerschaft

Wir streben den Aufbau dauerhafter Partnerschaften an und werden zu einem vertrauenswürdigen, zuverlässigen Hersteller für all Ihre zukünftigen individuellen Kameragehäuse.

Fallstudie

Ein Startup, das eine fortschrittliche kompakte Drohnenkamera entwickelt, stand vor erheblichen Herausforderungen mit ihrem ersten Prototyp-Kameragehäuse. Das Design erforderte äußerst enge Toleranzen für die Linsenjustierung und Wärmeableitung sowie eine leichte Struktur. Ihr vorheriger Hersteller hatte Schwierigkeiten, die Toleranz von ±0,01 mm für kritische optische Merkmale konstant einzuhalten, was zu Montagefehlern und beeinträchtigter Bildqualität führte.

Unsere Lösung begann mit einer umfassenden DFM-Überprüfung, bei der wir spezifische geometrische Änderungen identifizierten, die die Bearbeitbarkeit verbesserten, ohne die ursprüngliche Designabsicht zu beeinträchtigen. Wir empfahlen den Wechsel zu einer maßgeschneiderten bearbeiteten Magnesiumlegierung (AZ31B), um die gewünschte Gewichtsreduzierung zu erreichen und gleichzeitig die strukturelle Integrität zu bewahren.

Unsere 5-Achs-CNC-Maschinen führten die komplexen internen und externen Geometrien in einer einzigen Einrichtung aus, was die Präzision erheblich steigerte. Wir implementierten in-process CMM-Prüfungen und entwickelten spezielle Vorrichtungen, um die Konzentricität des Objektivs und die präzise Sensoraufnahme zu garantieren.

Das Ergebnis war ein Präzisions-Kameragehäuse, das alle festgelegten Toleranzen perfekt erfüllte, was eine fehlerfreie Montage und eine überlegene optische Leistung ermöglichte. Das leichte Magnesiumgehäuse bot eine optimale thermische Verwaltung, verbesserte die Flugzeit der Drohne und die Stabilität der Kamera.

Der Kunde brachte seine Drohne erfolgreich vor dem geplanten Termin auf den Markt und führte seinen Erfolg auf unsere technische Expertise und gleichbleibende Qualität zurück.

Kostenloses Angebot anfordern

Leser einladen, ein kostenloses Angebot oder eine technische Beratung zu erhalten.

Häufig gestellte Fragen

Welche Materialien bearbeiten Sie?

Wir bearbeiten eine vielfältige Palette von Materialien, hauptsächlich Aluminiumlegierungen wie 6061 und 7075 sowie Magnesiumlegierungen wie AZ91D. Wir arbeiten auch mit spezialisierten Materialien, basierend auf den spezifischen Projektanforderungen.

Unsere Ingenieure bieten fachkundige Beratung bei der Materialauswahl, um sicherzustellen, dass das gewählte Material sowohl die Leistung als auch die Kosteneffizienz für Ihr Kameragehäuse optimiert. Dies gewährleistet ideale mechanische und thermische Eigenschaften.

Welche Toleranzen können Sie einhalten?

Unsere Präzisions-CNC-Bearbeitungsfähigkeiten ermöglichen es uns, außergewöhnlich enge Toleranzen konstant einzuhalten, typischerweise bis zu ±0,01 mm (0,0004 Zoll) für kritische Merkmale. Dies gewährleistet eine genaue Passform und Funktion der Komponenten.

Spezifische erreichbare Toleranzen hängen vom Material, der Bauteilgeometrie und der Merkmalgröße ab, aber wir sind für die anspruchsvollsten Anwendungen ausgestattet. Unsere fortschrittliche Ausrüstung und erfahrenen Techniker gewährleisten überlegene Genauigkeit.

Wie stellen Sie die Qualität sicher?

Wir implementieren einen mehrstufigen Qualitätskontrollprozess, beginnend mit einer DFM-Analyse und einer in-process dimensionalen Überprüfung während der Bearbeitung. Jedes fertiggestellte Kameragehäuse durchläuft eine umfassende Inspektion.

Unsere Inspektionsprotokolle umfassen CMM-Prüfungen, optische Bildsysteme und die Einhaltung von ISO-Standards, was vollständige Rückverfolgbarkeit und Materialzertifikate gewährleistet. Dieses Engagement garantiert überlegene Produktqualität und Zuverlässigkeit.