Erreichen eines Hochglanz-Aluminium in der CNC-Bearbeitung

Beeinträchtigt inkonsistenter Oberflächenglanz Ihrer CNC-bearbeiteten Aluminiumteile die Ästhetik des Produkts, erhöht die Ablehnungsraten oder verursacht versteckte Nachbearbeitungskosten? Diese Probleme führen häufig zu Projektverzögerungen und unvorhergesehenen Ausgaben. Entdecken Sie die Geheimnisse eines makellosen, spiegelähnlichen Finishs, wie unsere Experten bei ly-machining aufdecken.

Hochwertigen, gleichmäßigen Oberflächenglanz auf Aluminium Teilen durch CNC-Bearbeitung zu erreichen, erfordert präzise Kontrolle über mehrere miteinander verbundene Faktoren. Dieser Leitfaden beschreibt wichtige Überlegungen, von der Auswahl des Schneidwerkzeugs und den Bearbeitungsparametern bis hin zu Materialeigenschaften und Nachbearbeitungstechniken, um jedes Mal ein zuverlässiges, hochwertiges Finish zu gewährleisten.

Auswahl des Schneidwerkzeugs: Der Vorteil des überlegenen Aluminiumglanzes

Die Wahl der Schneidwerkzeuge ist grundlegend für die Erreichung eines außergewöhnlichen Aluminium-CNC-Oberflächenglanzes. Falsche Werkzeugwahl kann zu Oberflächenfehlern, Vibrationen und einem stumpfen Finish führen, was die Qualität des Endprodukts erheblich beeinträchtigt und kostspielige Nacharbeiten erfordert. Unser Ansatz priorisiert Werkzeuge, die für die einzigartigen Eigenschaften von Aluminium optimiert sind.

Werkstoff und Beschichtung des Werkzeugs beeinflussen das Finish direkt

Das Material und die Beschichtung der Schneidwerkzeuge beeinflussen direkt, wie sie mit Aluminium interagieren, was die Spanbildung und Oberflächenqualität betrifft. Für Aluminium sind spezifische Werkzeugzusammensetzungen und Beschichtungen unerlässlich, um Materialhaftung zu verhindern und einen sauberen Schnitt zu fördern.

Unten ist ein Vergleich gängiger Werkzeugmaterialien und ihrer Eignung für hochglänzende Aluminiumbearbeitung:

Vergleich der Werkzeugmaterialien für die Aluminiumbearbeitung

| Material | Hauptvorteil für die Aluminiumbearbeitung | Überlegungen |

|---|---|---|

| **Vollhartmetall** | Hohe Verschleißfestigkeit, gute Steifigkeit | Spröder, erfordert stabile Bearbeitungsbedingungen |

| **PCD (Polycrystalline Diamond)** | Extrem hart, niedrige Reibung, exzellentes Finish | Hohe Kosten, spezielle Anwendungen, kann bei Aufprall splittern |

| **Hochgeschwindigkeits- Stahl (HSS)** | Zähigkeit, geringere Kosten | Schnellerer Verschleiß, nicht ideal für sehr hochglänzende Oberflächen |

Spezielle Beschichtungen können die Werkzeugleistung weiter verbessern. Diamantartige Kohlenstoffbeschichtungen (DLC) beispielsweise reduzieren den Reibungswiderstand erheblich und verhindern, dass Aluminium an die Schneidkante haftet, was eine häufige Ursache für schlechte Oberflächenqualität und Built-up-Edge (BUE) ist.

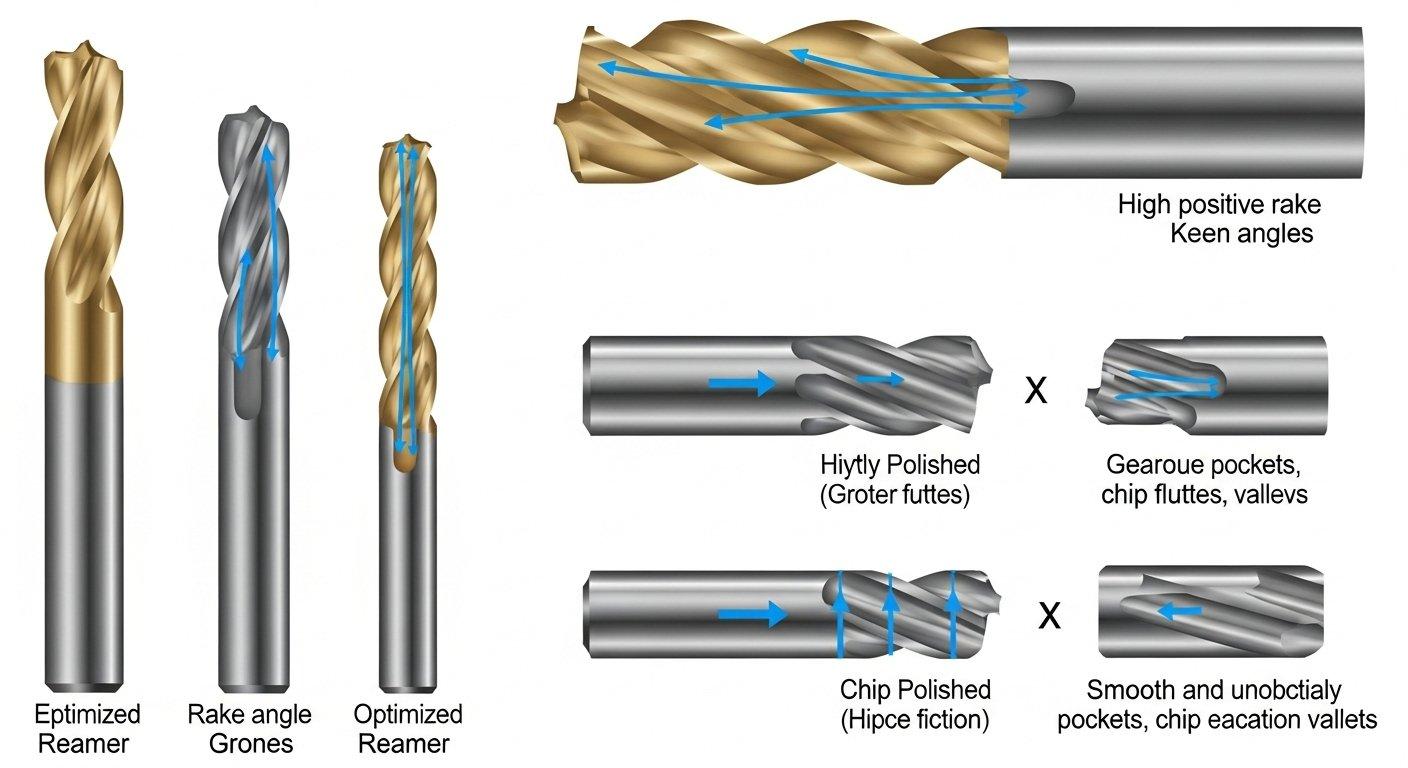

Optimierte Werkzeuggeometrie für Späneabfuhr

Die Werkzeuggeometrie spielt eine entscheidende Rolle bei der effektiven Späneabfuhr und der Vermeidung von Späne-Recycling, beides ist schädlich für den Oberflächen Glanz. Merkmale wie hohe Spanwinkel, polierte Spiralflöten und großzügige Spanräume sind für Aluminium unerlässlich.

Diese Geometrien ermöglichen eine freiere Schneidwirkung, minimieren die Hitzeentwicklung und verringern die Wahrscheinlichkeit von Werkstückverformungen. Ein richtiger Spanfluss sorgt dafür, dass die Späne schnell aus der Schneidzone entfernt werden, um die frisch bearbeitete Oberfläche nicht zu beschädigen.

Die entscheidende Rolle der Werkzeugschärfe und des Laufens

Das Erhalten extrem scharfer Schneidkanten und die Minimierung des Werkzeuglaufens sind unerlässlich, um hochglänzende Aluminiumteile zu erzielen. Ein stumpfes Werkzeug verursacht eine Reißeffekt anstelle eines sauberen Schnitts, was zu einer rauen, ungleichmäßigen Oberfläche führt.

Werkzeuglaufen, selbst auf mikroskopischer Ebene, verursacht ungleichmäßige Spanbelastungen und Vibrationen, was zu Chatter-Spuren und inkonsistenter Oberflächenreflexion führt. Wir prüfen und messen das Werkzeuglaufen sorgfältig, um sicherzustellen, dass es innerhalb extrem enger Toleranzen liegt, häufig unter Verwendung hydraulischer oder schrumpfpassender Werkzeughalter für maximale Rundlaufgenauigkeit und Steifigkeit.

Präzisionsparameter: Steuerung von Vorschub, Drehzahl & Schnitttiefe

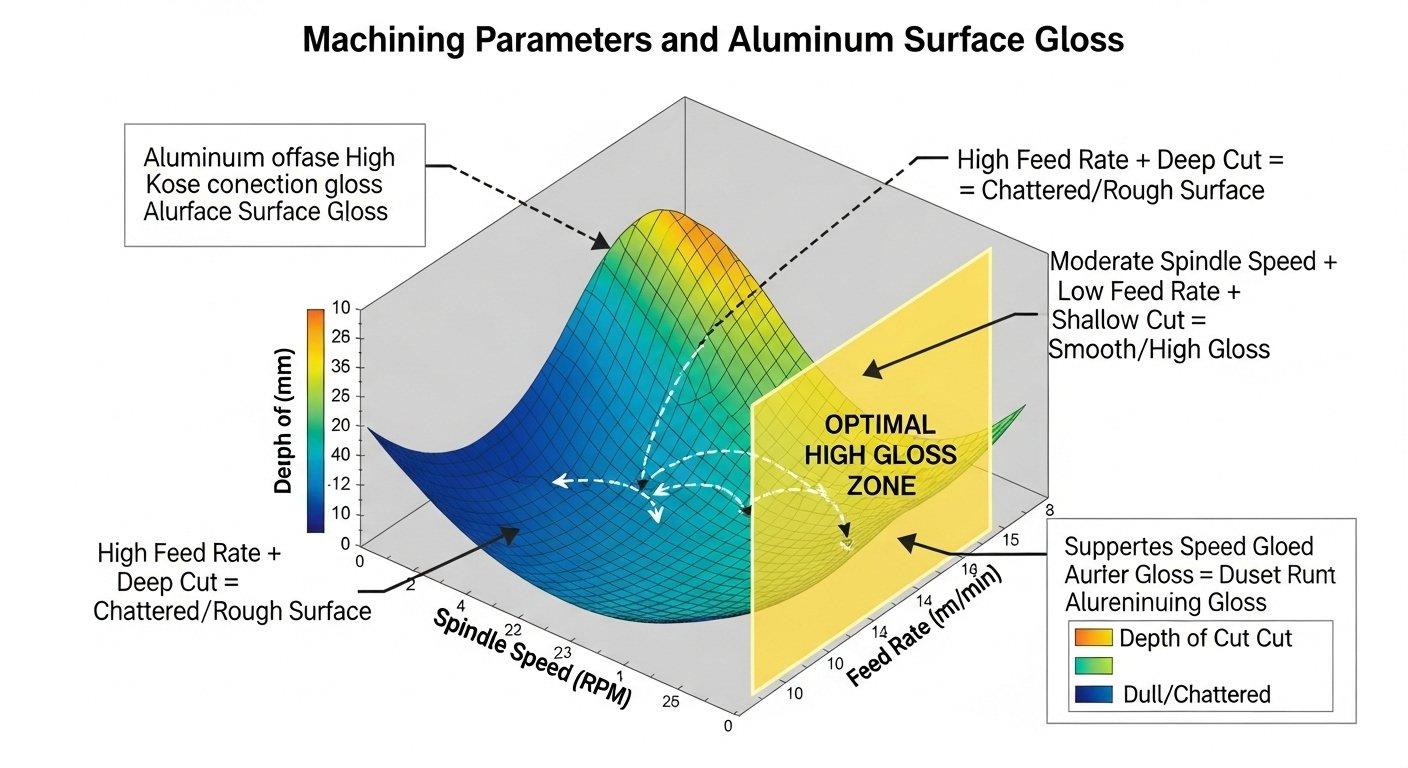

Feinabstimmung der Bearbeitungsparameter ist entscheidend, um bestimmte Oberflächenrauheitswerte (Ra) und Hochglanz zu erreichen. Jeder Parameter wirkt mit den anderen zusammen und erfordert einen ausgewogenen und präzisen Ansatz. Inkonsistente Parameter führen oft zu sichtbaren Bearbeitungsmarkierungen oder stumpfen Stellen.

Drehzahl und ihre Wirkung auf die Oberflächenstruktur

Hohe Drehzahlen werden im Allgemeinen bevorzugt beim Bearbeiten von Aluminium, um eine feine Oberflächenqualität zu erzielen. Schnellere Drehzahlen erzeugen mehr Schnittvorgänge pro Zeiteinheit, verteilen die Hitze gleichmäßiger und verringern die Wahrscheinlichkeit der Bildung von Built-up-Edge.

Allerdings können zu hohe Drehzahlen ohne geeignete Kühlung oder Vorschub zu schnellem Werkzeugverschleiß oder Schmelzen des Aluminiums führen, was die Oberflächenqualität beeinträchtigt. Optimale Drehzahlen sind legierungsabhängig und müssen sorgfältig bestimmt werden.

Vorschuboptimierung für Glanzkonsistenz

Der Vorschub, also wie schnell das Werkzeug über das Werkstück bewegt wird, beeinflusst direkt die Spitzen-zu-Tal-Distanz der Oberflächenrauheit. Ein niedriger Vorschub erzeugt im Allgemeinen eine glattere Oberfläche, da weniger Material pro Umdrehung oder Zahn abgetragen wird.

Für Hochglanz ist ein sehr feiner Vorschub unerlässlich, muss jedoch mit der Drehzahl abgestimmt werden, um übermäßige Bearbeitungszeit zu vermeiden und die Werkzeuglebensdauer zu erhalten. Zu hoher Vorschub führt zu sichtbaren Vorschubspuren, während zu niedriger Vorschub zu Reibung und erhöhtem Werkzeugverschleiß führt.

Schnitttiefe: Steuerung des Werkzeugkontakts & Vibrationen

Die Schnitttiefe (ADOC – Axiale Schnitttiefe, RDOC – Radiale Schnitttiefe) beeinflusst die Werkzeugaufnahme, Schnittkräfte und Vibrationen. Für Feinbearbeitungen, die auf Hochglanz abzielen, wird in der Regel eine geringe Schnitttiefe verwendet.

Dies minimiert Schnittkräfte, reduziert Werkzeugverwindung und sorgt für eine bessere Kontrolle über den Materialabtrag. Während Schruppdurchgänge tiefere Schnitte verwenden können, sollten die letzten Feinschliffdurchgänge leicht sein, um nur eine minimale Menge an Material zu entfernen und sicherzustellen, dass die kritischen hochglänzenden Aluminiumteile ihr vorgesehenes Finish erreichen.

Eigenschaften von Aluminiumlegierungen: Grundlage der Oberflächenqualitätsfertigung

Die inhärenten Eigenschaften der Aluminiumlegierung selbst sind grundlegend für die erreichbare Oberflächenqualität. Verschiedene Legierungen reagieren unterschiedlich auf die Bearbeitung und beeinflussen den endgültigen Glanz der Oberfläche. Das Verständnis dieser Eigenschaften ist entscheidend, um das Ergebnis vorherzusagen und zu steuern.

Legierungszusammensetzung und ihre Bearbeitbarkeit

Aluminiumlegierungen variieren stark in ihrer Bearbeitbarkeit, hauptsächlich aufgrund ihrer Legierungselemente. Zum Beispiel können Legierungen mit höherem Siliziumgehalt (z.B. 6061, 356) abrasiver sein, was zu schnelleren Werkzeugverschleiß und potenziell raueren Oberflächen führt, wenn es nicht richtig gehandhabt wird. Legierungen wie 7075 oder 2024, mit höherer Festigkeit, stellen ebenfalls unterschiedliche Bearbeitungsherausforderungen dar.

Legierungswahl und Bearbeitbarkeit

| Legierungstyp | Häufige Verwendungen | Bearbeitbarkeit für Glanz | Wichtige Überlegungen |

|---|---|---|---|

| **6061** | Allgemeine Zwecke, Strukturteile | Gut | Kann klebrig sein, neigt zu BUE, wenn keine geeigneten Werkzeuge verwendet werden |

| **7075** | Hochfestigkeitsanwendungen | Gut bis Zufriedenstellend | Härter, erfordern robuste Werkzeuge, gute Spänekontrolle |

| **2024** | Luft- und Raumfahrtanwendungen | Gut | Neigt zu Verschmieren, wenn Werkzeuge nicht scharf sind |

| **5052** | Marine, Blechbearbeitung | Befriedigend | Weicher, kann klebrig sein, erfordert sehr scharfe Werkzeuge |

Das Vorhandensein bestimmter Elemente kann auch die Spanbildung und Oberflächenintegrität beeinflussen. Fachingenieure für Zerspanung verfügen über umfangreiche Materialkenntnisse, um die optimale Legierung für Ihre spezifischen hochglänzenden Aluminiumteile auszuwählen und zu verarbeiten.

Materialhärte und ihr Einfluss auf die Oberfläche

Die Härte einer Aluminiumlegierung steht in direktem Zusammenhang mit ihrer Widerstandsfähigkeit gegen Verformung während der Bearbeitung. Weichere Legierungen können anfälliger für Verschmieren oder Aufbauschneiden sein, was sich negativ auf den Glanz der Oberfläche auswirkt. Härtere Legierungen sind zwar schwieriger zu schneiden, können aber oft mit den richtigen Werkzeugen und Parametern eine feinere, reflektierende Oberfläche erzielen, da weniger Materialverformung auftritt.

Eine angemessene Wärmebehandlung und das Anlassen sind ebenfalls entscheidend. Beispielsweise bietet die T6-Vergütung eine erhöhte Härte und Festigkeit, was im Allgemeinen zu einer besseren Spanabfuhr und Oberflächengüte führt als weichere Vergütungen.

Die Rolle der Kornstruktur bei der Reflektivität

Die Mikro-Kornstruktur der Aluminiumlegierung kann die Gesamtreflektivität und die Art und Weise, wie Licht mit der bearbeiteten Oberfläche interagiert, subtil beeinflussen. Feine, gleichmäßige Kornstrukturen führen tendenziell zu konsistenteren und hochwertigeren Oberflächengüten im Vergleich zu groben oder unregelmäßigen Kornstrukturen.

Diese mikroskopischen Details werden oft bei der ersten Materialauswahl berücksichtigt, insbesondere wenn die Endanwendung eine außergewöhnliche Ästhetik oder einen konsistenten Aluminium-CNC-Oberflächenglanz erfordert.

Kühlmittel & Schmierung: Verbesserung der Oberflächenqualität & Werkzeugstandzeit

Kühlmittel und Schmierstoffe sind unerlässlich, um eine hohe Qualität zu erzielen. CNC-Bearbeitung Oberflächengüte bei Aluminium. Sie erfüllen mehrere kritische Funktionen, die über die reine Kühlung hinausgehen und die Werkzeugstandzeit und Oberflächenintegrität direkt beeinflussen. Ohne ein ordnungsgemäßes Kühlmittelmanagement werden Probleme wie Werkzeugverschleiß und Wärmestau zu erheblichen Hindernissen für den Glanz.

Kühlmitteltyp und -konzentration für Aluminium

Die Art und Konzentration des gewählten Kühlmittels sind entscheidend. Lösliche Öle, Halbsynthetika und Synthetika bieten jeweils unterschiedliche Schmier- und Kühleigenschaften. Für Aluminium werden Kühlmittel bevorzugt, die die Bildung von Aufbauschneiden verhindern und eine ausgezeichnete Schmierfähigkeit bieten.

Eine falsche Konzentration kann zu schlechter Schmierung, erhöhter Reibung und sogar Korrosion führen. Wir überwachen die Kühlmittelkonzentration und -qualität sorgfältig, um eine optimale Leistung zu gewährleisten.

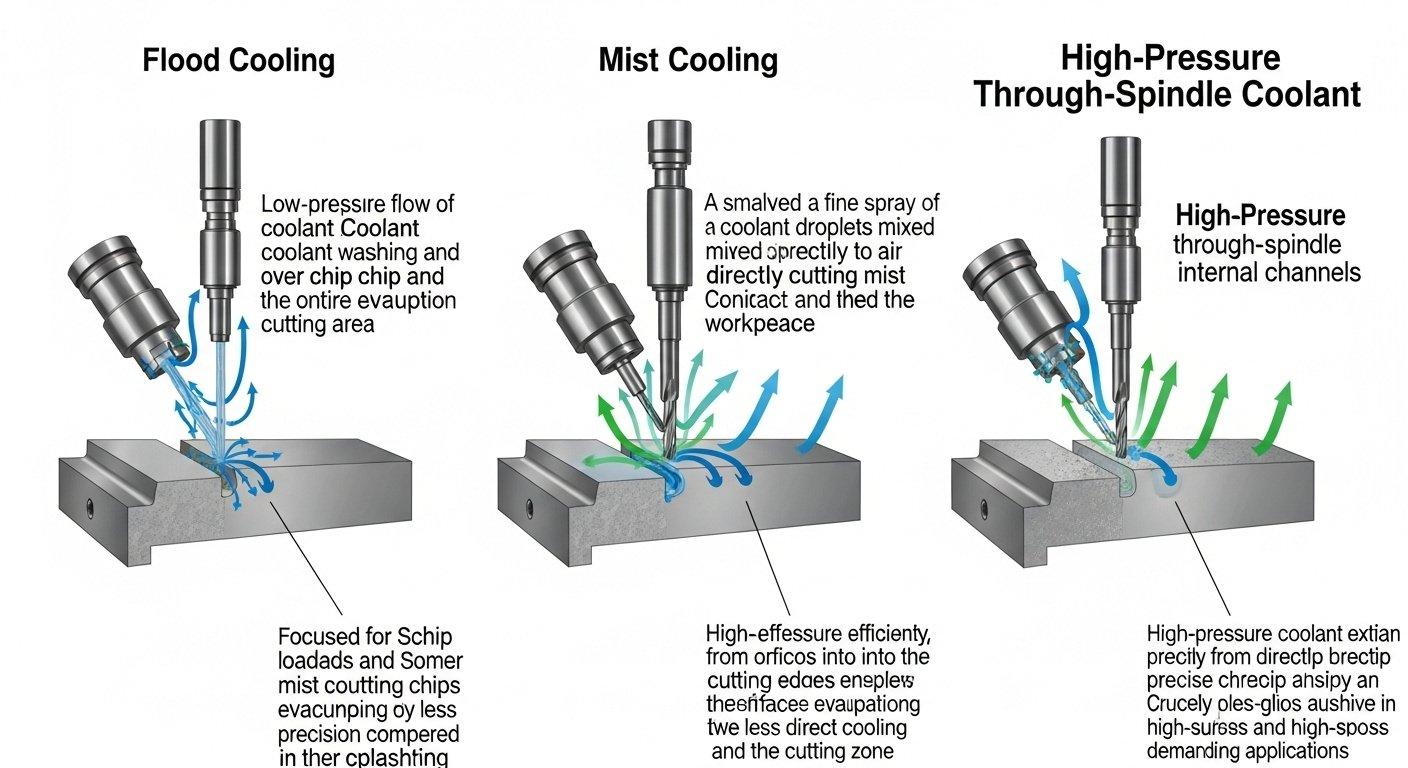

Effektive Kühlmittelzufuhr und Anwendungsmethoden

Wie das Kühlmittel in die Schneidzone gelangt, ist genauso wichtig wie das Kühlmittel selbst. Hochdruck-Kühlmittelsysteme, Flutkühlung und Sprühnebelanwendung haben jeweils ihre Vorteile. Hochdruckkühlmittel kann Späne effektiv brechen und abführen, wodurch verhindert wird, dass sie am Werkzeug oder Werkstück haften bleiben.

Die richtige Düsenplatzierung stellt sicher, dass das Kühlmittel die Schneidkante erreicht, wo es am dringendsten benötigt wird, wodurch die Spanabfuhr und Kühlung erleichtert werden. Eine konsistente und ausreichende Anwendung verhindert lokale Überhitzung.

Vermeidung von Aufbauschneiden und Oberflächenfehlern

Die Hauptaufgabe eines wirksamen Kühlmittels für hochglänzendes Aluminium ist die Vermeidung von Aufbauschneiden (BUE). BUE tritt auf, wenn Aluminiumpartikel an die Schneidkante schweißen, wodurch die Werkzeuggeometrie effektiv verändert wird und eine raue, zerrissene Oberfläche entsteht.

Kühlmittel mit guter Schmierfähigkeit und Anti-Schweiß-Eigenschaften bilden eine Barriere zwischen Werkzeug und Werkstück, wodurch BUE deutlich reduziert wird. Dies stellt sicher, dass die Schneidkante scharf und sauber bleibt, wodurch eine makellose, konsistente hochglänzende Aluminiumoberfläche entsteht.

Dynamik der Werkzeugmaschine: Stabilität für eine makellose Glanzproduktion

Die inhärente Stabilität und Präzision der CNC-Werkzeugmaschine selbst sind für die Herstellung von hochglänzenden Aluminiumteilen unabdingbar. Jede Instabilität kann sich direkt in Oberflächenfehlern äußern und die ästhetische und funktionale Qualität des Bauteils beeinträchtigen.

Maschinensteifigkeit und Schwingungsdämpfung

Eine starre Maschinenstruktur ist von größter Bedeutung. Vibrationen, ob von den internen Komponenten der Maschine, Werkzeugrattern oder Werkstückresonanz, sind direkte Ursachen für Rattermarken und inkonsistente Oberflächengüte. Schwere, gut gedämpfte Maschinenrahmen absorbieren Vibrationen und bieten eine stabile Plattform für die Präzisionsbearbeitung.

Regelmäßige Wartung und Kalibrierung der Maschinenteile sind unerlässlich, um die erforderliche Steifigkeit und Vibrationskontrolle aufrechtzuerhalten, die für die Herstellung polierter Aluminium-CNC-Teile notwendig sind.

Spindelgenauigkeit und ihre Auswirkungen auf die Oberflächenqualität

Die Genauigkeit und Konzentricität der Maschinenspindel sind entscheidend. Jegliches Lauf- oder Unwucht in der Spindel wird direkt auf das Schneidwerkzeug übertragen, was Lauffehler des Werkzeugs nachahmt und zu ungleichmäßigem Schnitt sowie Oberflächenunregelmäßigkeiten führt.

Hochpräzise Spindeln mit minimalem radialem und axialem Lauf sind für eine gleichmäßige Schnitttiefe und eine einheitliche Oberflächenqualität unerlässlich. Unsere Maschinen verfügen über hochwertige Spindeln, die nach strengen Spezifikationen gewartet werden.

Fixierung und Spannstabilität für Präzision

Die Stabilität des Spann- und Spannsystems wird oft übersehen, beeinflusst jedoch maßgeblich die Oberflächenqualität. Wenn das Werkstück nicht sicher gespannt ist oder die Vorrichtung selbst vibriert, spiegeln sich diese Bewegungen als Chatter auf der bearbeiteten Oberfläche wider.

Maßgeschneiderte Vorrichtungen, Vakuumspannvorrichtungen oder hydraulische Spannsysteme werden häufig für empfindliche oder komplexe Aluminiumkomponenten eingesetzt, um maximale Steifigkeit zu gewährleisten und potenzielle Vibrationen während des Bearbeitungsprozesses zu dämpfen.

Nachbearbeitungstechniken für ultimative Glanzsteigerung

Während geeignete CNC-Bearbeitungsparameter und Werkzeuge einen hohen Glanzgrad der Aluminiumoberfläche erzielen können, erfordern bestimmte Anwendungen eine noch höhere, oft spiegelähnliche Oberfläche. Nachbearbeitungstechniken werden eingesetzt, um die Oberfläche weiter zu verfeinern.

Entgraten und Kantenfinish für Glätte

Nach der Bearbeitung weisen Teile oft kleine Grate oder scharfe Kanten auf. Das Entgraten ist ein entscheidender erster Schritt, um eine glatte, einheitliche Oberfläche zu gewährleisten, bevor weitere Polierarbeiten erfolgen. Automatisierte oder manuelle Entgratprozesse werden je nach Geometrie und Material des Teils ausgewählt.

Sorgfältiges Kantenfinish verbessert nicht nur die Ästhetik, sondern auch die Sicherheit und Passgenauigkeit, indem mikroskopische Unregelmäßigkeiten vermieden werden, die den endgültigen Glanz beeinträchtigen könnten.

Polier- und Buffing-Methoden für hohen Glanz

Für ein echtes spiegelähnliches Finish werden mechanisches Polieren und Buffing eingesetzt. Diese Prozesse verwenden zunehmend feinere Schleifmittel, um winzige Oberflächenfehler zu entfernen und den Ra-Wert auf extrem niedrige Werte zu reduzieren.

Unsere Fähigkeiten umfassen verschiedene Poliermethoden, von vibrierender Oberflächenveredelung bis hin zu Handpolieren durch erfahrene Techniker, um auch die anspruchsvollsten Spezifikationen für hochglänzende Aluminiumteile zu erfüllen.

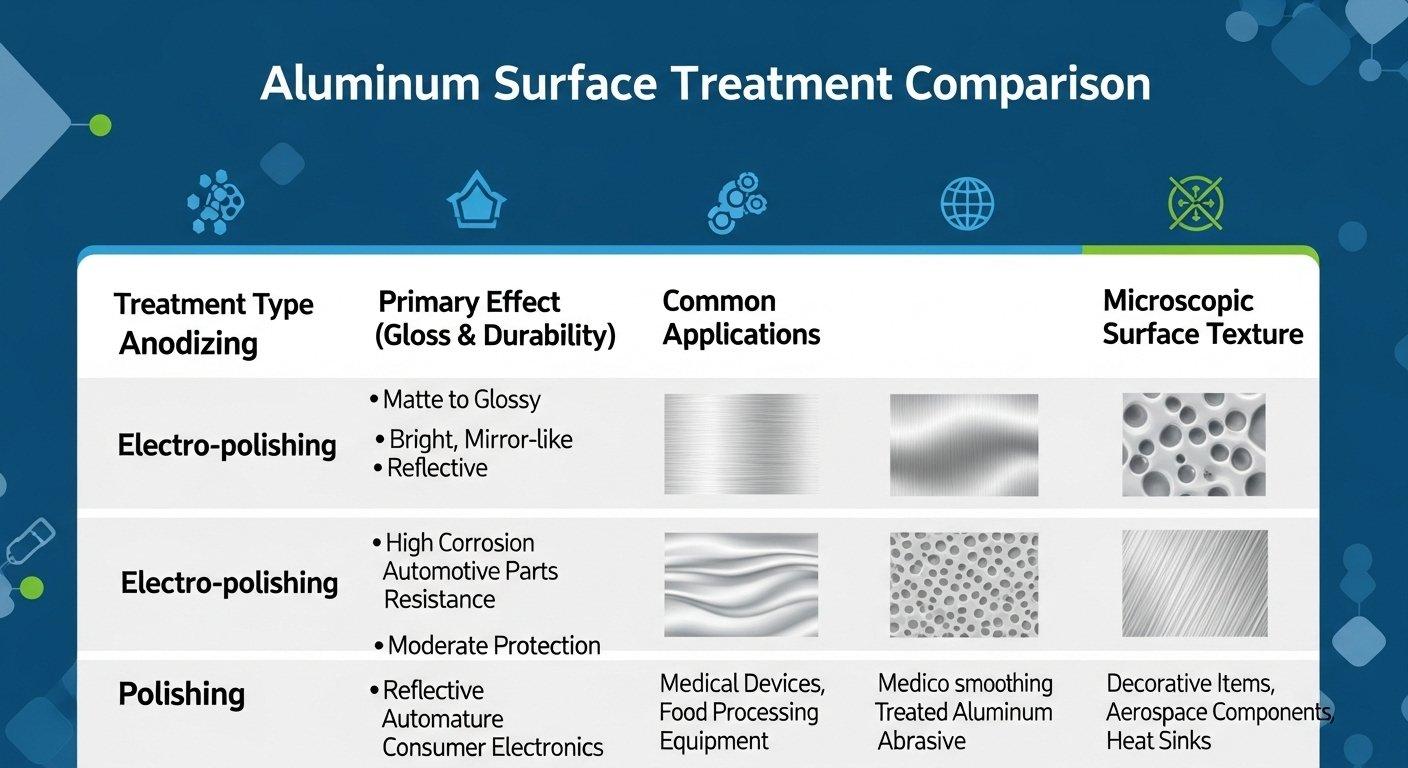

Oberflächenbehandlungsoptionen für zusätzlichen Glanz

Neben mechanischem Polieren können bestimmte Oberflächenbehandlungen den Glanz weiter verbessern und das Aluminium schützen. Anodisieren beispielsweise schafft eine langlebige, korrosionsbeständige Schicht, die transparent oder gefärbt sein kann, und den wahrgenommenen Glanz oft verstärkt sowie eine reiche, tiefe Oberfläche bietet.

Weitere Optionen wie Elektropolieren können die Oberfläche glätten und aufhellen, indem mikroskopische Spitzen selektiv aufgelöst werden, was zu einem sehr gleichmäßigen und hellen Finish führt, das für spezielle Anwendungen mit höchstem Reflexionsgrad geeignet ist.

Zusammenfassung:

Das Erreichen eines durchgehend überlegenen Aluminium-CNC-Oberflächenlacks ist ein komplexer Prozess, der Fachwissen in mehreren Bereichen erfordert. Von der Auswahl der richtigen Schneidwerkzeuge und der Optimierung der Bearbeitungsparameter bis hin zum Verständnis der Materialeigenschaften, der Steuerung von Kühlmitteln, der Sicherstellung der Maschinestabilität und der Anwendung präziser Nachbearbeitungstechniken – jeder Schritt ist entscheidend. ly-machining verbindet tiefgehendes technisches Wissen mit fortschrittlichen Prozessen, um hochwertige, hochglänzende Aluminiumteile zu liefern, die den strengsten Spezifikationen entsprechen, und somit Projekterfolg und Zuverlässigkeit gewährleisten.

Bereit, den Oberflächenlack Ihrer Aluminiumkomponenten zur Perfektion zu bringen? Kontaktieren Sie ly-machining noch heute für eine kostenlose technische Beratung mit unserem Engineering-Team. Entdecken Sie, wie unsere tiefgehende Expertise und transparente Prozesse die hochwertigen, hochglänzenden Teile liefern können, die Ihr Projekt erfordert.

FAQ-Bereich

F1: Was ist der entscheidendste Faktor für die Erreichung eines spiegelähnlichen Aluminium-CNC-Oberflächenlacks?

A1: Während viele Faktoren beitragen, ist der wichtigste die Kombination aus extrem scharfen Schneidwerkzeugen mit optimierter Geometrie (hohe Spanwinkel, polierte Flöten) und präziser Steuerung der Vorschubgeschwindigkeit und Drehzahl während der Feinbearbeitung. Diese Elemente verhindern direkt Materialverschmierung und Aufbauschneiden, die Hauptursachen für Mattheit sind. Zusätzlich ist die Minimierung von Werkzeuglaufabweichung und Maschinenvibrationen wesentlich für eine gleichmäßige Oberflächenreflexion, um Chatter-Spuren zu vermeiden und eine einheitliche Oberfläche über das gesamte Bauteil zu gewährleisten.

F2: Wie stellt ly-machining eine gleichbleibende Oberflächenqualität bei Hochvolumenaufträgen von polierten Aluminium-CNC-Teilen sicher?

A2: Für Hochvolumenaufträge setzt ly-machining einen vielschichtigen Ansatz ein, um eine gleichbleibende Oberflächenqualität zu gewährleisten. Dazu gehören standardisierte Werkzeugmanagement-Protokolle für gleichbleibende Schärfe und Laufabweichung, automatisierte Überwachung der Bearbeitungsparameter und fortschrittliche Kühlschmierstoff-Management-Systeme. Wir verwenden außerdem modernste CNC-Maschinen mit hoher Steifigkeit und präzisen Spindeln. Zudem integrieren unsere robusten Qualitätskontrollprozesse automatisierte Oberflächenrauheitsmessungen und visuelle Inspektionen in verschiedenen Produktionsphasen, verbunden mit umfassender statistischer Prozesskontrolle (SPC), um enge Toleranzen einzuhalten und sicherzustellen, dass jedes Teil die vorgegebenen Oberflächenrauheitswerte (Ra) und Glanzanforderungen erfüllt.

F3: Können verschiedene Aluminiumlegierungen den gleichen hohen Glanzgrad erreichen, oder sind einige von Natur aus besser?

A3: Verschiedene Aluminiumlegierungen haben unterschiedliche inhärente Bearbeitbarkeitseigenschaften, die den erreichbaren Hochglanzgrad beeinflussen. Während die meisten gängigen Aluminiumlegierungen (z.B. 6061, 7075, 2024) auf Hochglanz bearbeitet werden können, können Legierungen mit bestimmten Zusammensetzungen oder Trocknungszuständen diesen leichter erreichen oder erfordern speziellere Techniken. Weiche, gummiartige Legierungen wie 5052 neigen zu Verschmierungen und benötigen äußerst scharfe Werkzeuge sowie spezielle Kühlschmierstoffe. Andererseits können harte Legierungen wie 7075, wenn sie richtig bearbeitet werden, eine sehr feine, reflektierende Oberfläche ergeben. Unsere Ingenieure bewerten die spezifische Legierung und passen die Bearbeitungsstrategie an, um das Potenzial für Hochglanz zu maximieren und das bestmögliche Ergebnis für Ihre Materialauswahl zu erzielen.