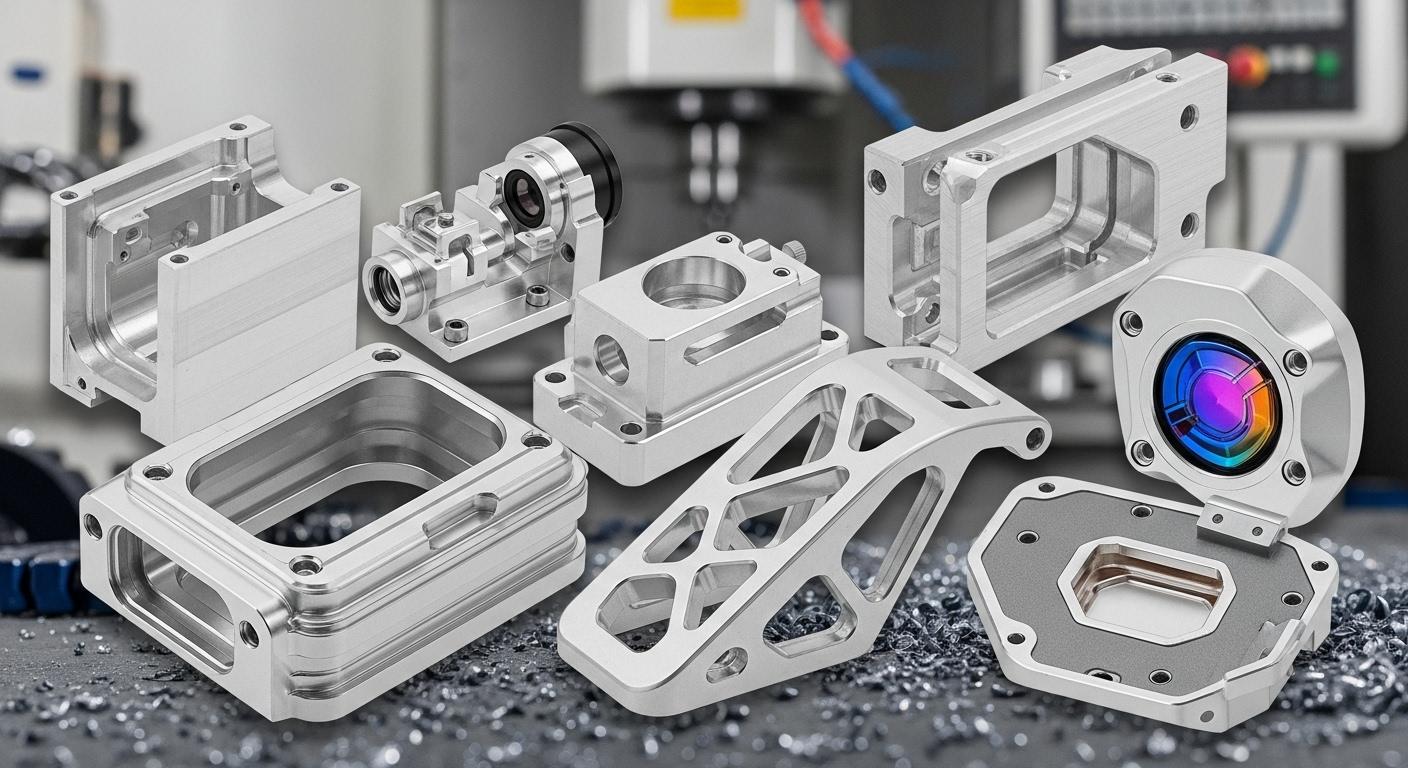

Optimierung der Oberflächenqualität bei Aluminium-CNC-Bearbeitung

Stört eine inkonsistente Oberflächenqualität bei Ihren Aluminium-CNC-Teilen still und leise die Leistung, Ästhetik und den Gewinn Ihres Produkts? Viele Hersteller übersehen die subtilen, aber entscheidenden Faktoren, die ein mittelmäßiges Finish von einem wirklich außergewöhnlichen unterscheiden. Entdecken Sie, wie das Beherrschen dieser Elemente Ihre Aluminiumkomponenten transformieren kann.

Erreichen von überlegener Aluminium Die Oberflächenqualität bei CNC-Bearbeitung ist ein sorgfältiger Prozess, der direkt die Funktionalität, Ästhetik und Langlebigkeit eines Teils beeinflusst. Es erfordert ein tiefgehendes Verständnis von Werkstoffwissenschaft, Werkzeugen, Bearbeitungsparametern und Nachbearbeitung. CNC-Bearbeitung ist in diesem Bereich führend und liefert präzise Aluminiumteile mit durchgehend hochwertiger Oberflächenbeschaffenheit, die auf spezifische Anwendungsanforderungen zugeschnitten sind.

Materialeigenschaften, die die Oberflächenqualität bei Aluminium-CNC beeinflussen

Die inhärenten Eigenschaften der Aluminiumlegierung selbst spielen eine grundlegende Rolle bei der erreichbaren Oberflächenqualität während CNC-Bearbeitung. Das Verständnis dieser Eigenschaften ist der erste Schritt zur Optimierung.

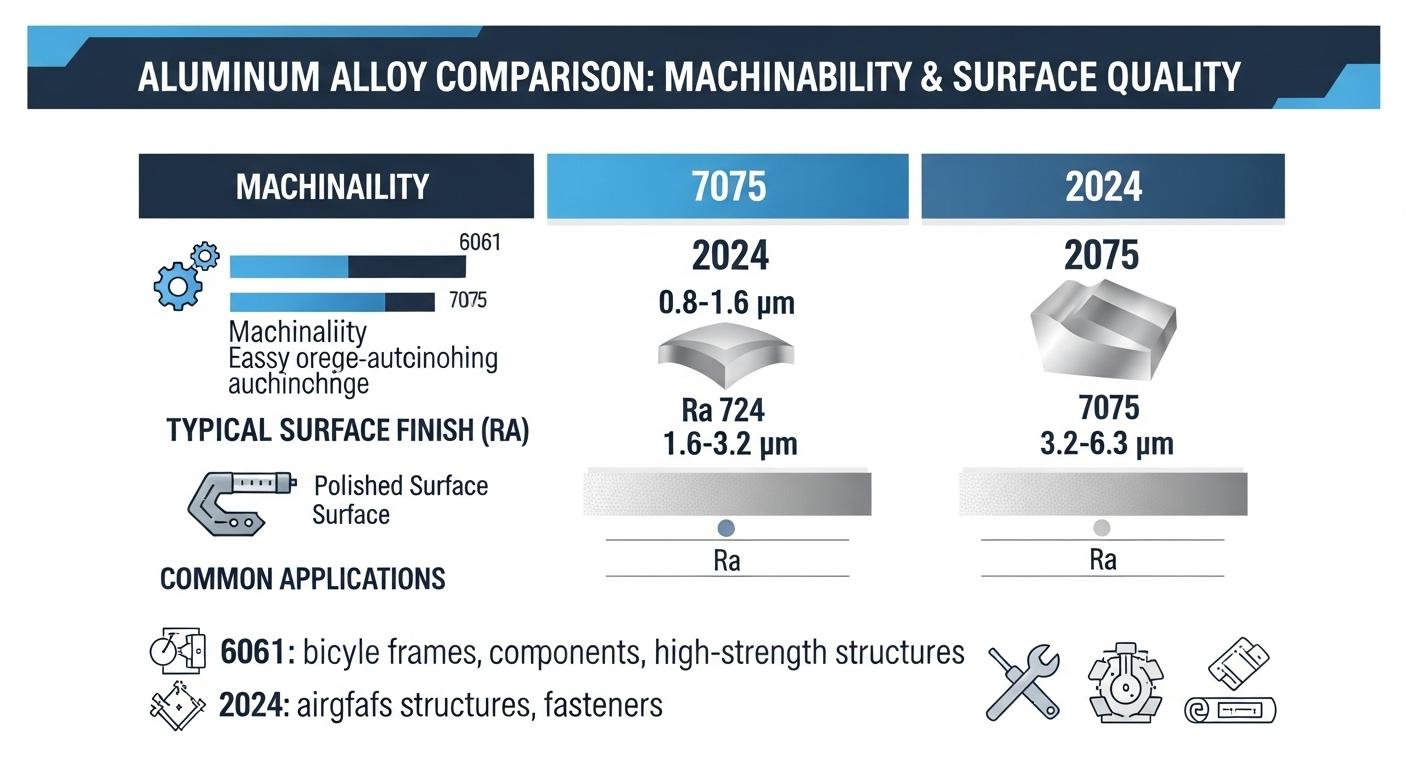

Aluminiumlegierungstyp und Wärmebehandlung

Verschiedene Aluminiumlegierungen besitzen unterschiedliche Bearbeitbarkeitseigenschaften. Legierungen wie 6061 und 7075 werden häufig verwendet, aber ihre spezifischen Zusammensetzungen und Wärmebehandlungen bestimmen, wie sie auf Schnitteingriffe reagieren. Dies beeinflusst direkt die erreichbare Oberflächenrauheit (Ra-Wert) und die allgemeine Oberflächenintegrität.

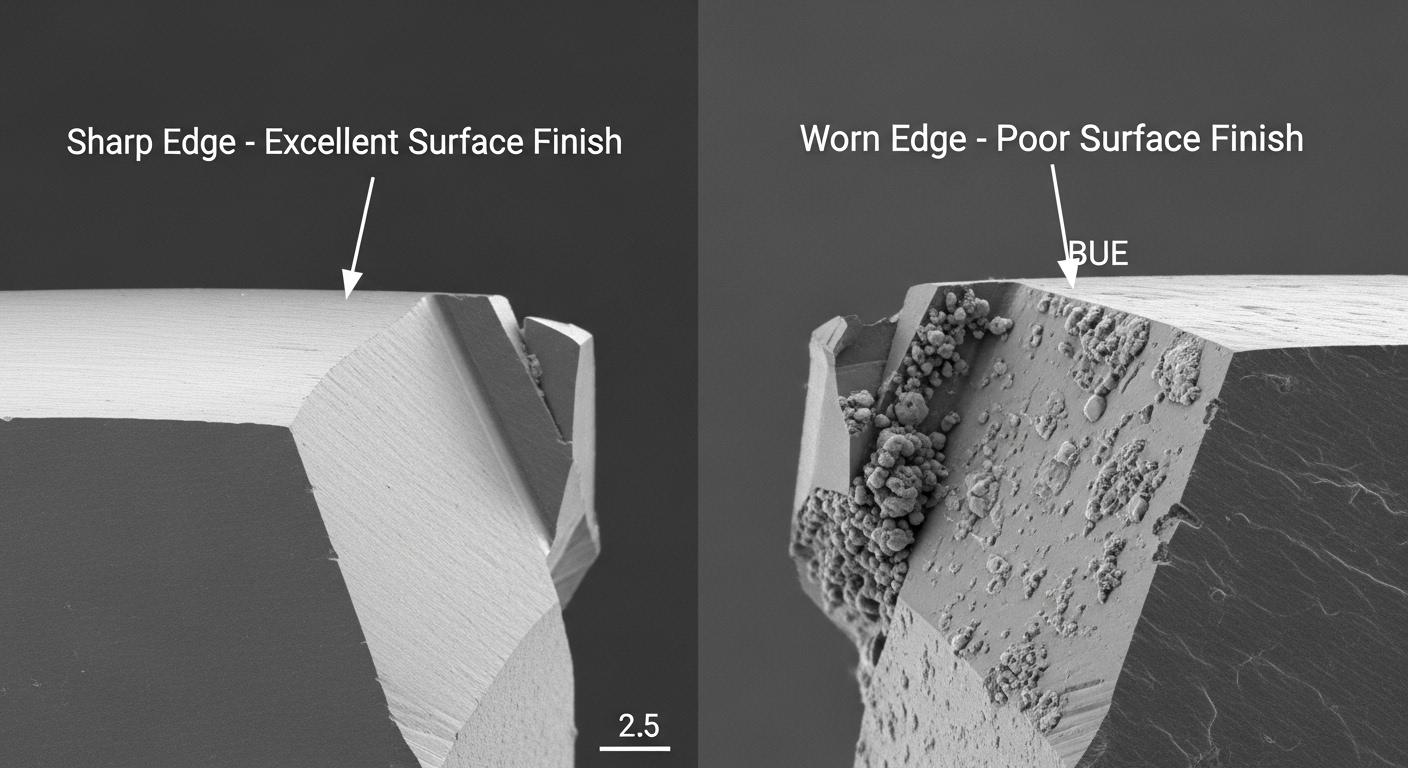

Bestimmte Legierungen können aufgrund ihrer Bestandteile anfälliger für Built-up Edge (BUE) oder Spanverschweißung sein, was die Oberflächenqualität verschlechtert. Die Auswahl der richtigen Legierung für die Anwendung und Bearbeitbarkeit ist entscheidend.

| Aluminiumlegierung | Typische Bearbeitbarkeit | Erreichbare Oberflächenqualität (Ra) | Häufige Anwendungen |

|---|---|---|---|

| 6061-T6 | Gut | 0,8 – 1,6 µm | Strukturkomponenten, Rahmen |

| 7075-T6 | Befriedigend-Gut | 1,6 – 3,2 µm | Luft- und Raumfahrt, Hochbelastete Teile |

| 2024-T3 | Befriedigend | 1,6 – 3,2 µm | Flugzeugbefestigungen, Befestigungselemente |

| 5052-H32 | Schlecht-Befriedigend | 3,2 – 6,4 µm | Marine, Blechanwendungen |

Materialhärte und Mikrostruktur

Die Härte der Aluminiumlegierung beeinflusst die Spanbildung und den Werkzeugverschleiß. Weichere Legierungen können zu Schmieren oder Verkleben führen, insbesondere bei unsachgemäßer Werkzeuggeometrie, was zu schlechten Oberflächen führt. Härtere Legierungen sind zwar weniger anfällig für Schmieren, können aber den Werkzeugverschleiß beschleunigen, wenn sie nicht richtig gehandhabt werden.

Die Mikrostruktur, einschließlich Korngröße und -verteilung, kann beeinflussen, wie das Material während des Schneidens schert. Einschlüsse oder inkonsistente Kornstrukturen können zu Mikrorissen oder Oberflächenunregelmäßigkeiten führen, was es schwierig macht, eine glatte Oberfläche zu erzielen.

Einschlüsse und Defekte in der Kornstruktur

Interne Defekte wie nichtmetallische Einschlüsse oder Porosität im rohen Aluminiummaterial können die bearbeitete Oberfläche erheblich beeinträchtigen. Diese Anomalien können während der Bearbeitung ausbrechen und Hohlräume oder raue Stellen hinterlassen.

Sorgfältige Materialauswahl von seriösen Lieferanten sowie Vorabinspektion helfen, diese Risiken zu mindern. ly-machining bezieht hochwertiges Aluminium, um Materialkonsistenz zu gewährleisten und das Defektpotenzial zu reduzieren.

Werkzeuge & Fräser: Entscheidend für makellose Aluminiumoberflächen

Das Schneidwerkzeug ist die direkte Schnittstelle zum Material, wodurch seine Auswahl, Geometrie und sein Zustand von größter Bedeutung sind, um eine optimale Aluminium-CNC-Oberflächenqualität zu erzielen.

Werkzeugmaterial- und Beschichtungsauswahl

Für Aluminium, Hochgeschwindigkeits- Stahl (HSS) und Vollhartmetallwerkzeuge sind üblich. Hartmetallwerkzeuge bieten eine höhere Steifigkeit und Verschleißfestigkeit, was höhere Schnittgeschwindigkeiten und Vorschübe ermöglicht, was oft zu besseren Oberflächen führt.

Spezifische Beschichtungen wie TiCN, AlTiN oder diamantartiger Kohlenstoff (DLC) sind so konzipiert, dass sie die Reibung reduzieren, die Bildung von Aufbauschneiden verhindern und den Spantransport verbessern, wodurch die Oberflächenqualität und die Werkzeuglebensdauer weiter verbessert werden.

| Werkzeugmaterial/Beschichtung | Vorteile für Aluminium | Überlegungen |

|---|---|---|

| Vollhartmetall | Hohe Steifigkeit, Verschleißfestigkeit, ermöglicht hohe Geschwindigkeiten | Spröder als HSS, höhere Kosten |

| Schnellarbeitsstahl (HSS) | Gute Zähigkeit, geringere Kosten, geeignet für niedrigere Geschwindigkeiten | Anfällig für Verschleiß bei hohen Geschwindigkeiten, weniger starr |

| DLC (Diamantähnischer Kohlenstoff) | Sehr geringe Reibung, hervorragende BUE-Beständigkeit | Höhere Kosten, weniger geeignet für sehr hohe Temperaturen |

| AlTiN | Gute Härte und Verschleißfestigkeit, mäßige Reibung | Kann bei sehr hohen Temperaturen reaktiv mit Aluminium sein |

Werkzeuggeometrie: Schneidkantenwinkel, Helix, Kantenpräparation

Werkzeuggeometrie, einschließlich Schneidkantenwinkel, Helixwinkel und Kantenpräparation, muss für Aluminium optimiert werden. Hohe positive Schneidkantenwinkel und scharfe Schneidkanten reduzieren Schnittkräfte und Hitze, fördern sauberes Scheren.

Ein hoher Helixwinkel entfernt Späne effektiv aus der Schnittzone, verhindert Nachschnitt und Oberflächenverzerrungen. Eine richtige Kantenpräparation, wie eine leichte Schleifung, kann die Werkzeugfestigkeit verbessern und die Schärfe erhalten.

Werkzeugverschleiß und Kantenpräzision

Ein stumpfes oder abgenutztes Werkzeug wird unweigerlich eine schlechte Oberflächenqualität erzeugen. Es erzeugt mehr Hitze, erhöht die Schnittkräfte und führt zu Verschmierungen, Rissen und Gratbildung.

Regelmäßige Werkzeuginspektion und rechtzeitiger Austausch oder Nachschliff sind unerlässlich. Eine konsequente Wartung sorgt für scharfe, saubere Schnitte und erhält die Oberflächenintegrität.

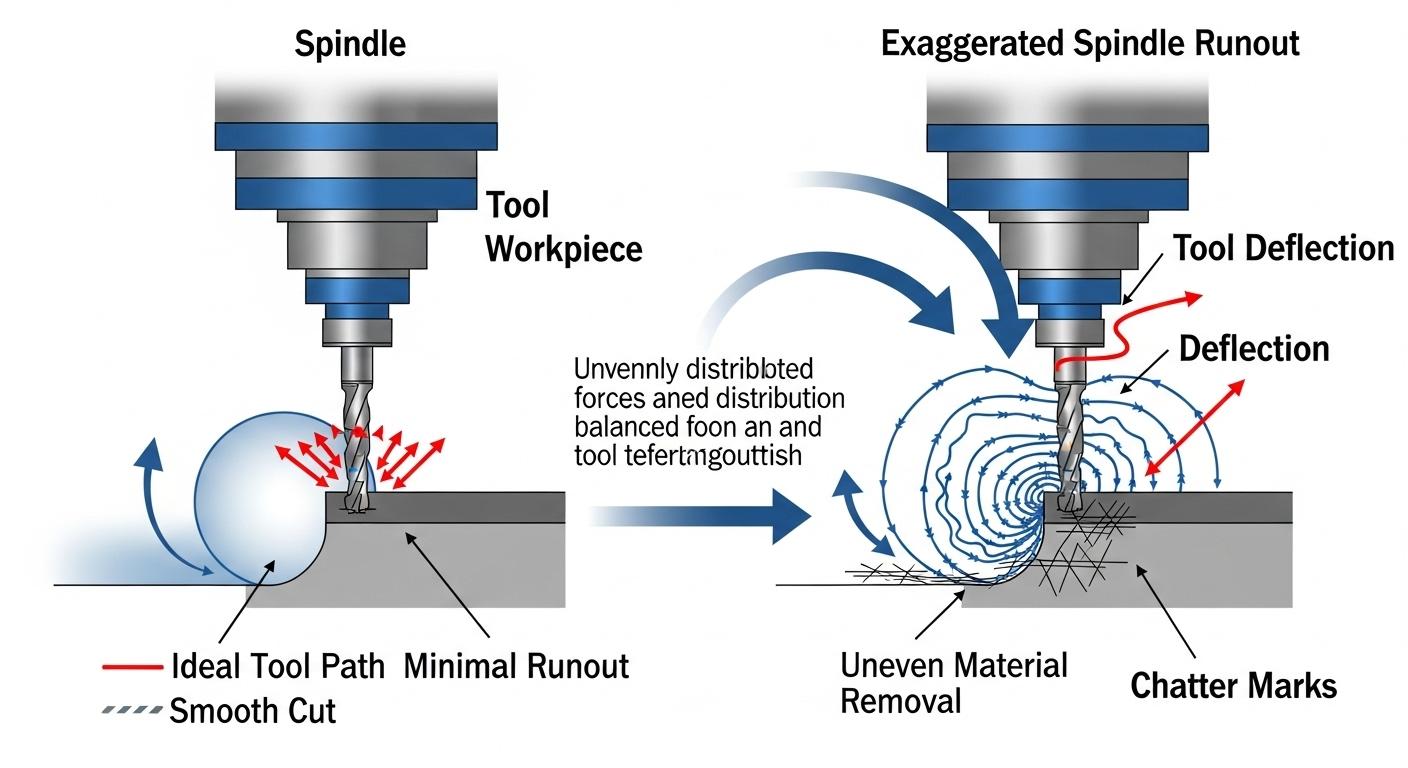

Auslauf und Steifigkeit des Werkzeughalters

Werkzeugauslauf, die Exzentrizität eines rotierenden Werkzeugs, beeinflusst die Oberflächenqualität erheblich. Selbst geringfügiger Auslauf verursacht ungleichmäßige Spanbelastung und Chattermarken. Die Minimierung des Auslaufs ist entscheidend für feine Oberflächen.

Die Steifigkeit des Werkzeughalters und des gesamten Spannsystems ist ebenso wichtig. Ein steifes Setup reduziert Vibrationen und Verformungen, ermöglicht präzises und reibungsloses Schneiden. Hochwertige, ausgewogene Werkzeughalter sind unerlässlich.

CNC-Bearbeitungsparameter für optimale Oberflächenqualität

Genaue Steuerung der Bearbeitungsparameter ist grundlegend für die Erreichung einer überlegenen CNC-Aluminiumoberflächenqualität. Selbst das beste Material und Werkzeug versagen ohne optimierte Parameter.

Vorschubrate und Drehzahl-Optimierung

Das Zusammenspiel zwischen Vorschubrate und Drehzahl bestimmt die Spanbelastung pro Zahn, was direkt die Oberflächenrauheit beeinflusst. Ein zu hoher Vorschub kann zu rauen Oberflächen führen, während ein zu niedriger Vorschub Reibung und Hitzeentwicklung verursacht, was die Oberfläche ebenfalls verschlechtert.

Optimale Drehzahlgeschwindigkeiten, die oft für Aluminium höher sind, helfen, sauberere Schnitte und feinere Oberflächen zu erzeugen, indem Material sauber geschnitten anstatt gerissen wird. Das Finden des Sweet Spots für jeden Vorgang ist entscheidend.

| Parameter | Auswirkung auf die Oberflächenqualität (Allgemein) | Optimierungsziel |

|---|---|---|

| Hohe Vorschubgeschwindigkeit | Rauhere Oberfläche, erhöhter Werkzeugdruck | Ausgewogen für Materialabtrag und Oberflächenqualität |

| Niedrige Vorschubgeschwindigkeit | Glattere Oberfläche, erhöhter Reibung/Hitze | Reibung vermeiden für beste Ergebnisse |

| Hohe Spindeldrehzahl | Glattere Oberfläche, reduzierte BUE (bei Aluminium) | Anpassung an Werkzeugmaterial und Maschinengrenzen |

| Niedrige Spindeldrehzahl | Rauhere Oberfläche, Tendenz zum Reißen | Nur für spezielle harte Operationen verwenden |

Schnitttiefe und radiale Engagements

Kleine, gleichmäßige Schnitttiefen und radiale Engagements (Schrittweite) werden bei Feinbearbeitungen an Aluminium im Allgemeinen bevorzugt. Dies reduziert Schnittkräfte, minimiert Werkzeugverwindung und ermöglicht präzisen Materialabtrag, was zu einer glatteren Oberfläche führt.

Größere Schnitte sind effizient für das Grobfräsen, aber ungeeignet für feine Oberflächen, da sie erhöhte Kräfte und potenzielle Oberflächenunregelmäßigkeiten verursachen.

Werkzeugwegstrategie und Schrittweite

Die gewählte Werkzeugwegstrategie (z.B. Schruppen vs. Schlichten, helikale Interpolation, konstante Schnepphöhe) beeinflusst die endgültige Oberflächenstruktur erheblich. Konsistente Schrittweite und sanfte Übergänge im Werkzeugweg verhindern abrupte Änderungen der Schnittkräfte, die sichtbare Markierungen verursachen können.

Fortschrittliche CAM-Software ermöglicht hochoptimierte Werkzeugwege, die die Oberflächenqualität in kritischen Bereichen priorisieren, wie z.B. durch Trochoidfräsen oder sanfte Bogen-Ein- und Austrittstrategien.

Vibrations- und Schwingungssteuerung

Vibrationen und Schwingungen sind die Hauptursachen für eine schlechte Oberflächenqualität, da sie Wellen und ungleichmäßige Texturen verursachen. Sie können durch Maschineninstabilität, unzureichende Werkstückspannungen, abgenutzte Werkzeuge oder falsche Bearbeitungsparameter entstehen.

Die Behebung dieser Probleme erfordert einen ganzheitlichen Ansatz, einschließlich der Optimierung der Werkzeugwege, der Anpassung von Geschwindigkeiten/ Vorschüssen, der Verwendung starrer Spannvorrichtungen und der Sicherstellung der Maschinenzustands. ly-machining setzt fortschrittliche Strategien ein, um Schwingungen zu erkennen und zu minimieren.

Maschinensteifigkeit & Präzision bei der Aluminiumteilbearbeitung

Die Grundlage für hochwertige CNC-Bearbeitung liegt in der Stabilität und Präzision des Werkzeuges selbst.

Zustand und Stabilität der Maschine

Eine robuste, gut gewartete CNC-Maschine bietet die notwendige Stabilität für präzise Bearbeitung. Abgenutzte Lager, lose Schlitten oder ein unebenes Maschinenbett können Vibrationen und Ungenauigkeiten verursachen, die die Oberflächenqualität direkt beeinflussen.

Regelmäßige Wartung und Kalibrierung sind unverzichtbar für eine konstante Leistung. ly-machining führt strenge vorbeugende Wartungen durch, um den besten Zustand zu gewährleisten.

Spindelgenauigkeit und Leistung

Die Spindel ist das Herzstück des Schneidprozesses. Hohe Spindelgenauigkeit, also minimale Laufabweichung und Vibration, ist entscheidend für die Erzeugung glatter Oberflächen. Ausreichende Spindelleistung sorgt für gleichmäßigen Schnitt ohne Verzögerungen, auch bei wechselnden Belastungen.

Moderne Hochgeschwindigkeits-Spindeln sind entscheidend, um die feinen Oberflächenfinishs zu erreichen, die bei Aluminium oft erforderlich sind, und ermöglichen eine optimale Oberflächengeschwindigkeit.

Spannvorrichtungen und Werkstückspannungen

Unzureichende Spannvorrichtungen können zu Werkstückverformungen oder -bewegungen während der Bearbeitung führen, was Schwingungen, Ungenauigkeiten und schlechte Oberflächenqualität zur Folge hat. Das Werkstück muss fest eingespannt werden, um jegliche Vibrationen oder Verschiebungen zu verhindern.

Das Design der Spannvorrichtung sollte auch die thermische Ausdehnung des Aluminiums berücksichtigen, um Stabilität während des gesamten Bearbeitungsprozesses zu gewährleisten. Vakuumspannbacken, Hydraulikspanner und maßgeschneiderte Spannvorrichtungen werden für sichere Werkstückspannungen eingesetzt.

Umweltfaktoren: Temperatur & Luftfeuchtigkeit

Umweltbedingungen, insbesondere Temperaturschwankungen, können die Bearbeitungsgenauigkeit beeinflussen und somit die Oberflächenqualität beeinträchtigen. Thermische Ausdehnung oder Kontraktion sowohl der Maschine als auch des Werkstücks kann Maße verändern und Spannungen verursachen.

Die Aufrechterhaltung einer stabilen, kontrollierten Werkstattumgebung minimiert diese Effekte und sorgt für konsistente Bearbeitungsergebnisse. Präzisionswerkstätten wie ly-machining arbeiten in klimatisierten Umgebungen.

Kühlmittel- & Schmierstrategien für überlegene Oberflächenqualität

Die richtige Anwendung von Kühlmittel und Schmierstoffen ist entscheidend, um Wärme zu kontrollieren, Reibung zu reduzieren und eine effektive Späneabfuhr bei der Aluminium-CNC-Bearbeitung zu gewährleisten.

Kühlmitteltyp und Konzentration

Spezielle Kühlmittel für Aluminium sind so formuliert, dass sie hervorragende Schmierung, überlegene Kühlung und Korrosionsschutz bieten. Die richtige Konzentration von löslichen Ölen oder synthetischen Kühlmitteln verhindert BUE, reduziert Reibung und verbessert die Oberflächenqualität.

Falsche Kühlmitteltypen oder -konzentrationen können zu schlechter Schmierfähigkeit, übermäßiger Hitzeentwicklung und verschlechterter Oberflächenqualität führen.

| Kühlmitteltyp | Hauptvorteil für Aluminium | Allgemeine Anwendung |

|---|---|---|

| Lösliche Öle | Hervorragende Schmierung, gute Kühlung | Allzweck, vielseitig |

| Synthetika | Überlegene Kühlung, gute Späneabfuhr, sauber | Hochgeschwindigkeitsbearbeitung, feinere Oberflächen |

| Semi-Synthetika | Ausgewogenheit von Schmierung und Kühlung | Brücke zwischen löslichen Ölen und Synthetika |

| Reine Öle | Hohe Schmierung, begrenzte Kühlung | Gewindeschneiden, Reiben, Tiefbohren |

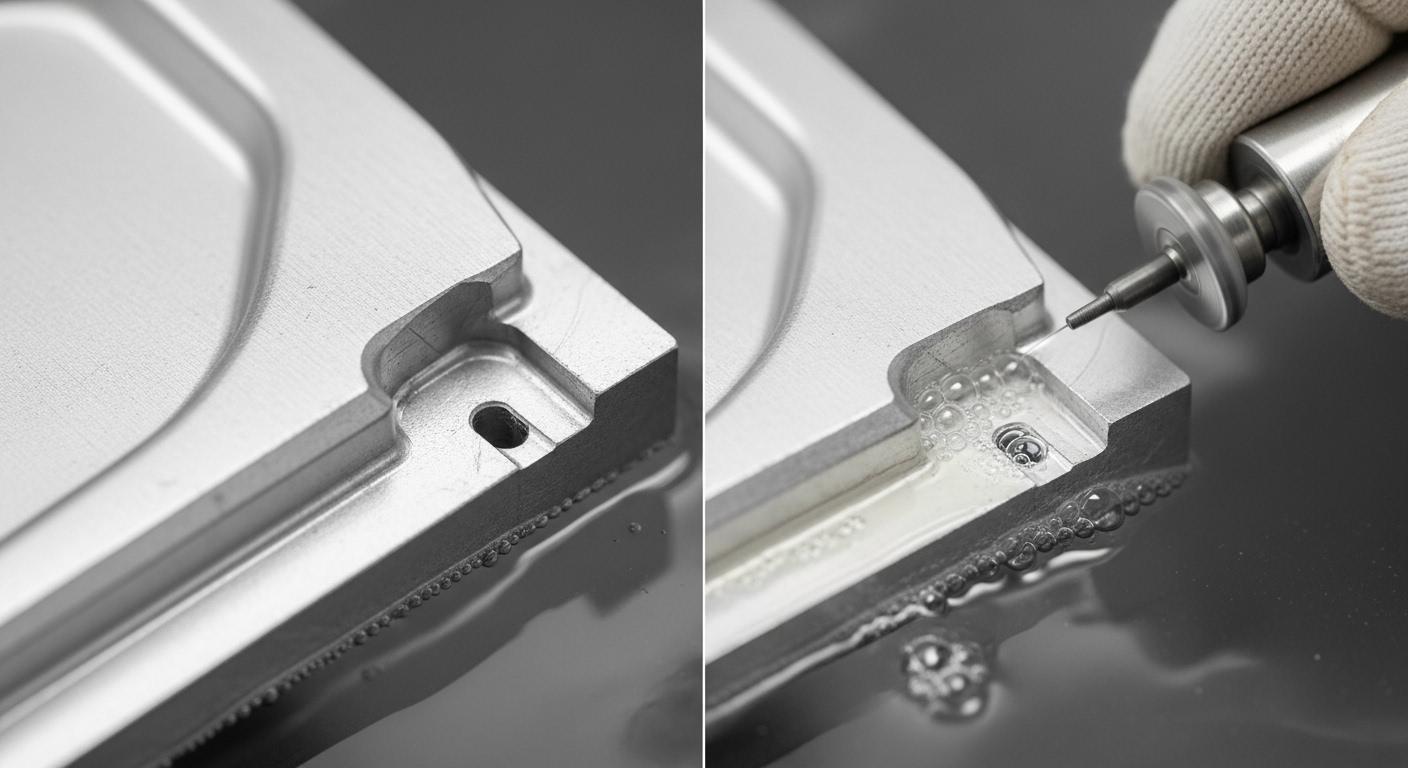

Kühlmittelzufuhrmethode und Druck

Die Methode der Kühlmittelzufuhr ist ebenso wichtig wie das Kühlmittel selbst. Flutkühlsysteme sind üblich, aber Hochdruck-Durchspindel- oder Durchwerkzeug-Kühlmittelzufuhr kann die Späneabfuhr und Kühlung direkt an der Schneidkante erheblich verbessern.

Diese präzise Zuführung verhindert, dass Späne erneut schneiden, und hilft, viel feinere und gleichmäßigere Oberflächen zu erzielen. Nebelkühlmittel oder Minimalmengenschmierung (MQL) werden ebenfalls für spezielle Anwendungen eingesetzt, um Kühlung und Sauberkeit zu balancieren.

Späneentsorgung und -management

Eine effektive Späneentsorgung ist von größter Bedeutung. Wenn sich Späne im Schneidbereich ansammeln, können sie erneut geschnitten, am Werkstück reiben oder am Werkzeug verschweißt werden, was zu Oberflächenschäden führt.

Der richtige Kühlschmierdruck, die für das Spänebrechen ausgelegte Werkzeuggeometrie und optimierte Werkzeugwege sind entscheidend für eine effiziente Späneverwaltung und tragen direkt zu einer hervorragenden Oberflächenqualität bei.

Nachbearbeitungstechniken zur Verbesserung der Oberflächenqualität von Aluminium

Auch nach optimierter Bearbeitung sind Nachbearbeitungsschritte oft notwendig, um die gewünschte endgültige Aluminium-CNC-Oberflächenqualität zu erreichen, insbesondere bei hochanspruchsvollen Anwendungen.

Entgraten und Kantenfinish

Bearbeitungsprozesse hinterlassen oft kleine Grate oder scharfe Kanten. Das Entgraten ist sowohl aus funktionalen als auch aus ästhetischen Gründen unerlässlich. Techniken reichen vom manuellen Entgraten bis hin zu Vibrationsrütteln, Schleuderrütteln, abrasivem Fließbearbeiten oder robotergestütztem Entgraten.

Das Erreichen einer gleichmäßigen, gratfreien Kante ist entscheidend für die Leistung und Sicherheit des Bauteils. Präzises Entgraten trägt erheblich zur Gesamtoberflächenintegrität bei.

Polier- und Läppverfahren

Für außergewöhnlich glatte oder spiegelähnliche Oberflächen (sehr niedrige Ra-Werte) sind zusätzliche Polier- oder Läpparbeiten erforderlich. Diese Schleifprozesse entfernen mikroskopische Unregelmäßigkeiten und verfeinern die Oberflächenstruktur.

Methoden umfassen mechanisches Polieren, Elektropolieren oder chemisches Polieren, wobei jede Methode unterschiedliche Oberflächenveredelungsgrade und Eignungen für verschiedene Bauteilgeometrien bietet.

Anodisieren und andere Oberflächenbehandlungen

Das Anodisieren ist eine gängige Oberflächenbehandlung bei Aluminium, nicht nur aus ästhetischen Gründen (Farbe), sondern auch zur Verbesserung der Korrosionsbeständigkeit und Oberflächenhärte. Die Qualität des anodisierten Finishs hängt stark von der zugrunde liegenden bearbeiteten Oberfläche ab.

Andere Behandlungen wie chemische Umwandlungsbeschichtungen (z.B. Alodine) oder spezielle Beschichtungen können ebenfalls das endgültige Erscheinungsbild und die Leistung der Oberfläche beeinflussen.

Reinigung und Oberflächenvorbereitung

Vor jeder Nachbehandlung ist eine gründliche Reinigung des bearbeiteten Teils unerlässlich. Rückstände von Ölen, Kühlschmierstoffen oder mikroskopischen Partikeln können die nachfolgenden Prozesse wie Anodisieren oder Lackieren beeinträchtigen und zu Fehlern führen.

Präzise Reinigungsmethoden, einschließlich Ultraschallreinigung oder Lösungsmittelentfettung, sorgen für eine makellose Oberfläche, die für die Endbearbeitung bereit ist.

Zusammenfassung:

Die Erreichung einer optimalen Aluminium-CNC-Oberflächenqualität ist ein komplexes Zusammenspiel verschiedener Faktoren. Von der Auswahl des richtigen Legierungs- und Spezialwerkzeugs bis hin zur sorgfältigen Optimierung der Bearbeitungsparameter, der Sicherstellung der Maschinengenauigkeit, dem Einsatz effektiver Kühlschmierstoffe und der Anwendung präziser Nachbearbeitungstechniken ist jeder Schritt entscheidend. Die hochpräzise Bearbeitung nutzt tiefgehendes technisches Fachwissen und rigorose Prozesskontrolle, um diese Elemente zu beherrschen und konstant Präzisions-Aluminiumkomponenten mit überlegenen Oberflächenfinishs zu liefern, die den anspruchsvollsten Spezifikationen entsprechen.

FAQ-Bereich:

F1: Welche typischen Ra-Werte sind für Präzisions-CNC-Aluminiumteile erreichbar?

A1: Der erreichbare Ra-Wert (Mittenrauwert) für Präzisions-CNC-Aluminiumteile hängt stark von der spezifischen Legierung, den Bearbeitungsprozessen und der Nachbehandlung ab. Bei Standardbearbeitung liegen die Ra-Werte typischerweise zwischen 0,8 µm und 3,2 µm. Mit optimierten Parametern, Spezialwerkzeugen und Schlichtgängen sind Ra-Werte bis zu 0,4 µm erreichbar. Für hochanspruchsvolle Anwendungen, die spiegelglatte Oberflächen erfordern, können Nachbearbeitungsverfahren wie Polieren, Läppen oder Elektropolieren Ra-Werte von nur 0,05 µm oder sogar feiner erzielen. Bei ly-machining arbeiten wir eng mit unseren Kunden zusammen, um die spezifischen Ra-Anforderungen für ihre kritischen Komponenten zu definieren und zu erreichen.

F2: Wie stellt ly-machining eine gleichbleibende Oberflächenqualität über große Produktionslose hinweg sicher?

A2: Die Sicherstellung einer gleichbleibenden Oberflächenqualität über große Chargen hinweg erfordert einen vielschichtigen Ansatz. Erstens implementieren wir strenge Materialbeschaffungs- und Wareneingangsprüfungsprotokolle, um konsistente Rohmaterialeigenschaften zu gewährleisten. Zweitens beinhaltet unsere Produktionsplanung detaillierte Prozessblätter mit validierten Bearbeitungsparametern, Werkzeugauswahl und Werkzeugwechselplänen. Wir verwenden hochpräzise, gut gewartete CNC-Maschinen mit fortschrittlichen Überwachungssystemen, um Abweichungen zu erkennen. Regelmäßige In-Prozess- und Post-Prozess-Qualitätskontrollen, einschließlich taktiler Profilometrie oder optischen Inspektion, werden auf statistischer Basis durchgeführt. Darüber hinaus überwachen und verfeinern unsere erfahrenen Maschinisten und Qualitätsingenieure kontinuierlich die Prozesse, um eine enge Kontrolle über die Oberflächenbeschaffenheit aufrechtzuerhalten und sicherzustellen, dass jedes Teil die angegebenen Ra-Werte erfüllt.

F3: Welche Rolle spielt das Kühlmittel speziell bei der Erzielung einer feinen Oberflächenbeschaffenheit auf Aluminium?

A3: Kühlmittel spielt eine entscheidende, vielschichtige Rolle bei der Erzielung einer feinen Oberflächenbeschaffenheit auf Aluminium. In erster Linie leitet es die beim Schneiden entstehende Wärme ab, wodurch thermische Verformungen des Werkstücks und des Werkzeugs verhindert und Materialverschmierungen reduziert werden. Zweitens bieten Kühlmittel Schmierung, wodurch die Reibung zwischen Werkzeug und Werkstück reduziert und somit die Bildung von Aufbauschneiden (BUE) minimiert wird – eine Hauptursache für schlechte Oberflächenbeschaffenheit. Ein wirksames Kühlmittel unterstützt auch den effizienten Späneabtransport aus der Schneidzone und verhindert das erneute Schneiden von Spänen, die die frisch bearbeitete Oberfläche zerkratzen oder beschädigen können. Art, Konzentration und Zuführungsmethode des Kühlmittels werden bei ly-machining sorgfältig ausgewählt, um diese Funktionen für eine hervorragende Aluminiumoberflächenqualität zu optimieren.

Sind Sie bereit, die Oberflächenqualität Ihrer CNC-Aluminiumteile zu verbessern? Lassen Sie nicht zu, dass inkonsistente Oberflächen Ihr Projekt gefährden. Kontaktieren Sie noch heute unser Expertenteam für eine kostenlose technische Beratung und ein transparentes Angebot für Ihre Präzisions-Aluminiumbearbeitungsanforderungen. Lassen Sie uns gemeinsam eine beispiellose Qualität erreichen.