Meisterung der CNC-Toleranzen & geometrischen Genauigkeit

In der unerbittlichen Welt der Hochleistungsproduktentwicklung hängt der Unterschied zwischen bahnbrechender Innovation und kostspieligem Scheitern oft von einem entscheidenden Faktor ab: der absoluten Beherrschung von Toleranzen und geometrischer Genauigkeit bei CNC-gefertigten Teilen. Liefern Ihre aktuellen Zulieferer wirklich die Präzision, die Ihre Designs erfordern? Dies führt oft zu kostspieligen Nacharbeiten, verlängerten Lieferzeiten und Leistungsproblemen des Produkts.

Bei ly-machining spezialisieren wir uns darauf, diese Herausforderungen zu überwinden und sicherzustellen, dass jedes von uns produzierte Bauteil den strengsten Spezifikationen entspricht. Unser tiefgehendes technisches Fachwissen in CNC-Bearbeitung Toleranzen und Kontrolle der geometrischen Genauigkeit garantiert, dass Ihre komplexen Designs in leistungsstarke Teile umgesetzt werden, die mit vorhersehbarer Präzision und Kosteneffizienz geliefert werden.

Entschlüsselung von Toleranz- & geometrischen Genauigkeitskonzepten

Das Erreichen funktionaler Exzellenz bei gefertigten Teilen beginnt mit einem klaren Verständnis und einer rigorosen Kontrolle ihrer dimensionalen und geometrischen Eigenschaften. Präzisionsfertigung erfordert mehr als nur die Einhaltung einer Größe; sie verlangt Kontrolle über Form, Orientierung und Lage.

Dieses grundlegende Wissen bildet die Basis unseres Ansatzes bei jedem Projekt und stellt sicher, dass Ihre Teile genau so funktionieren, wie es beabsichtigt ist. Wir schließen die Lücke zwischen Designabsicht und physischer Realität durch sorgfältige Prozesskontrolle.

Verstehen von Maßtoleranzen beim Zerspanen

Maßtoleranzen definieren die zulässigen Abweichungen in der Größe eines Teileslements. Diese sind entscheidend, um sicherzustellen, dass Komponenten richtig zusammenpassen und als zusammenhängendes Baugruppen funktionieren.

Enge Maßtoleranzen minimieren Spielraum oder Interferenz und wirken sich direkt auf die Montageleistung und die Lebensdauer des Produkts aus. Übermäßige Abweichungen führen zu Montagefehlern, erhöhtem Reibung oder beeinträchtigter struktureller Integrität.

Hier ist eine kurze Übersicht über gängige Arten von Maßtoleranzen:

| Toleranztyp | Beschreibung | Auswirkung auf das Teil |

|---|---|---|

| Grenzmaße | Direkte Spezifikation der oberen und unteren Größenbegrenzungen. | Einfach anzuwenden, üblich für grundlegende Merkmale. |

| Plus/Minus (bilateral) | Eine Nenngröße mit gleicher Abweichung nach oben und unten. | Leicht zu interpretieren, weit verbreitet in der allgemeinen Zerspanung. |

| Unilaterale Toleranz | Abweichung nur in eine Richtung vom Nennmaß erlaubt. | Nützlich für Spiel- / Presspassungen oder spezifische Bezugspunkte. |

| Grundgröße | Die theoretisch exakte Größe, von der Abweichungen festgelegt werden. | Grundlage zur Definition von Toleranzzonen, insbesondere bei GD&T. |

Grundlagen der geometrischen Tolerierung (GD&T)

Geometrische Tolerierung und Maßtolerierung (GD&T) ist eine standardisierte Sprache, die verwendet wird, um technische Toleranzen präzise und eindeutig festzulegen. Sie steuert die Form, Ausrichtung, Lage und Laufgenauigkeit von Merkmalen und geht über einfache Maßgrößen hinaus.

GD&T ist wesentlich, um die tatsächlichen funktionalen Anforderungen eines Bauteils zu definieren, Austauschbarkeit und ordnungsgemäße Montage zu gewährleisten. Es ermöglicht optimierte Fertigungsprozesse, indem es die maximal zulässige Abweichung angibt und dennoch die Funktion des Bauteils garantiert.

Wir nutzen GD&T, um den Konstruktionsentwurf klar zu kommunizieren und sicherzustellen, dass unsere CNC-Bearbeitungsprozesse diese kritischen Spezifikationen erfüllen.

Warum geometrische Genauigkeit für die Leistung entscheidend ist

Geometrische Genauigkeit ist entscheidend für die zuverlässige Funktion und Langlebigkeit jeder mechanischen Baugruppe. Sie beeinflusst direkt das Ineinandergreifen, die Ausrichtung und die Lastverteilung.

Betrachten Sie Komponenten in einer Hochgeschwindigkeitsdrehung oder Teile, die eine Fluidabdichtung erfordern. Ungenaue Ebenheit, Rechtwinkligkeit oder Konzentricität können zu vorzeitigem Verschleiß, Leckage, Vibrationen und katastrophalem Versagen führen.

Die Beherrschung der geometrischen Genauigkeit beim CNC-Bearbeiten ist nicht nur eine Frage der Ästhetik; es geht darum, die strukturelle Integrität und die Betriebszuverlässigkeit Ihres Produkts sicherzustellen. Dies gilt insbesondere bei der Fertigung von Präzisionsteilen, bei denen die Leistungsspielräume eng sind.

Wichtige Faktoren, die die Präzision der CNC-Bearbeitung beeinflussen

Hochwertige CNC-Teile mit engen Toleranzen zu erreichen, ist eine vielschichtige Herausforderung. Es erfordert einen ganzheitlichen Ansatz, der jedes Element des Fertigungsprozesses berücksichtigt, von der Maschinenauswahl bis zu den Materialeigenschaften.

Bei ly-machining ermöglicht uns unser umfassendes Verständnis dieser Faktoren, das Ergebnis jeder Bearbeitung präzise zu steuern. Dieses proaktive Management minimiert Fehler und sorgt für konsistente Ergebnisse.

Maschinenfähigkeit & Umweltstabilität

Die Grundlage der präzisen CNC-Bearbeitung liegt in der Maschine selbst. Hochsteife Maschinen mit fortschrittlichen Steuerungssystemen und präzisen Linealskalen sind unerlässlich.

Umweltfaktoren wie Temperaturschwankungen, Vibrationen und Luftfeuchtigkeit können die Genauigkeit der Maschine und die Stabilität der Teile erheblich beeinflussen. Wir pflegen eine kontrollierte Umgebung, um diese externen Einflüsse zu minimieren.

Regelmäßige Wartung und Kalibrierung unserer CNC-Maschinen sind entscheidend, um ihre inhärente Präzision im Laufe der Zeit aufrechtzuerhalten.

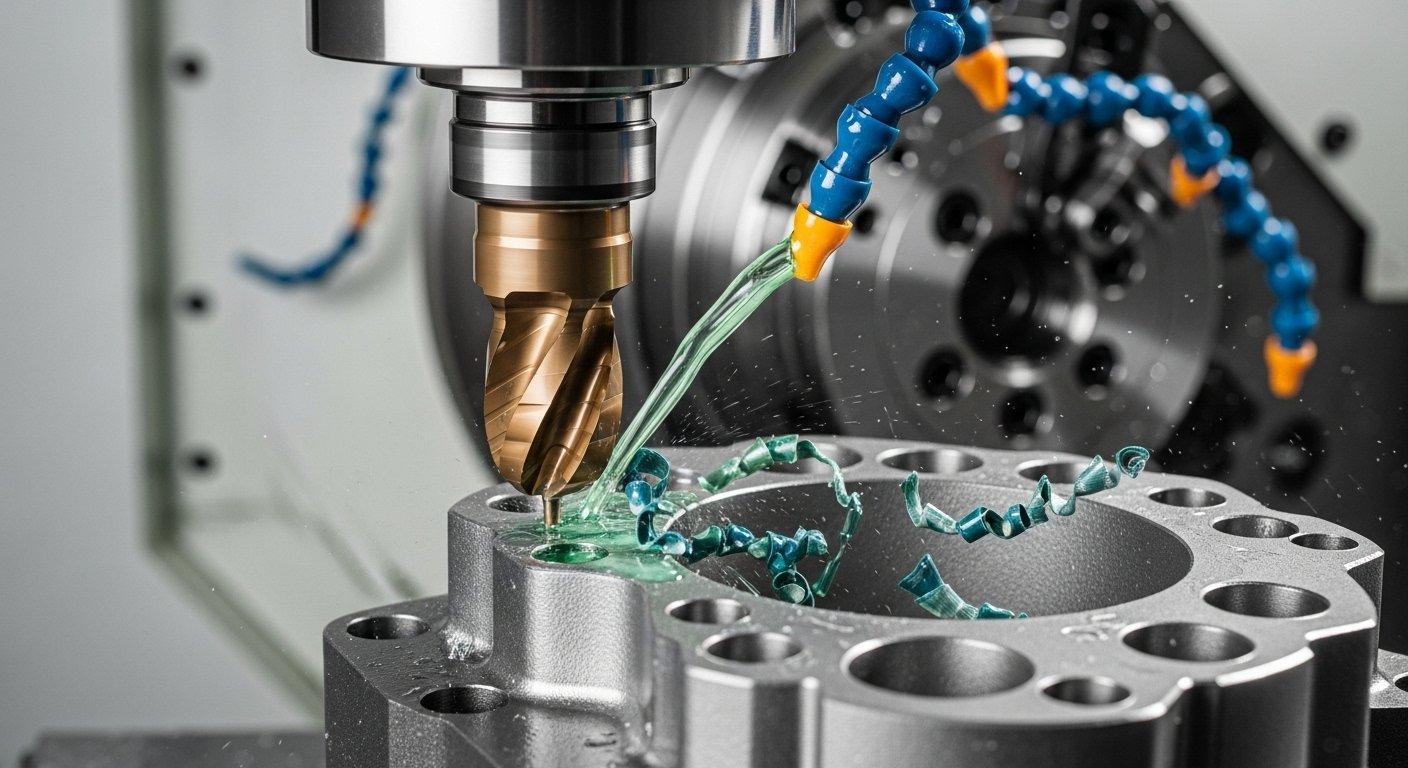

Werkzeugauswahl, Verschleiß und Pfadoptimierung

Die Wahl des Schneidwerkzeugs beeinflusst maßgeblich die Oberflächenqualität, Materialabtragsraten und letztendlich die Genauigkeit des Bauteils. Optimale Werkzeugmaterialien, Beschichtungen und Geometrien werden für jedes spezifische Material und Merkmal ausgewählt.

Werkzeugverschleiß ist ein unvermeidlicher Aspekt des Zerspanens. Wir setzen Strategien wie Echtzeit-Werkzeugverschleißkompensation und geplante Werkzeugwechsel ein, um eine gleichbleibende Schneidleistung zu gewährleisten und Toleranzüberschreitungen zu vermeiden.

Werkzeugpfadoptimierung, einschließlich Schruppen vs. Schlichten, geeigneter Vorschubgeschwindigkeiten und Schnitttiefe, minimiert Schnittkräfte und Verformungen und trägt so zu einer überlegenen geometrischen Genauigkeit bei.

Materialeigenschaften und Spannungsmanagement

Verschiedene Materialien reagieren unterschiedlich auf Zerspanungskräfte und Temperaturänderungen. Das Verständnis ihrer Bearbeitbarkeit, thermischen Ausdehnungskoeffizienten und inhärenten Spannungsmerkmale ist entscheidend.

Innere Restspannungen, die während der Materialverarbeitung oder des Zerspanens entstehen, können zu Verformungen des Bauteils führen, sobald Material entfernt wird. Dies ist eine häufige Herausforderung bei der Fertigung präziser Bauteile.

Wir setzen Strategien wie Mehrstufenbearbeitung, Anlassen oder spezielle Spannungsarmungshitzebehandlungen ein, um diese Spannungen zu minimieren und zu kontrollieren, damit das Endteil seine Form und enge Toleranzen beibehält.

Vorrichtungsdesign & Spannstrategien für Bauteile

Effektive Vorrichtungen sind grundlegend, um das Werkstück fest und präzise zu sichern und Bewegungen oder Verformungen während des Zerspanens zu verhindern. Schlechte Vorrichtungen sind eine häufige Ursache für geometrische Ungenauigkeiten.

Das Design der Vorrichtung muss Zugänglichkeit für Werkzeuge, Späneabfuhr und die Verteilung der Spannkräfte berücksichtigen. Ungleichmäßiges Spannen kann Spannungen verursachen und zu Verformungen führen.

Unsere Ingenieure entwerfen maßgeschneiderte Vorrichtungen, die das Bauteil präzise positionieren und stützen, um eine wiederholbare Einrichtung und minimale Werkstückverformung während des gesamten Bearbeitungsprozesses zu gewährleisten.

Fortschrittliche Strategien zur Kontrolle der CNC-Bauteilgenauigkeit

Extrem präzise Ergebnisse zu erzielen, geht über Standardpraktiken hinaus. Es erfordert die Integration fortschrittlicher Methoden im gesamten Produktionszyklus.

Unsere Fabrik setzt diese ausgefeilten Strategien ein, um die anspruchsvollsten Präzisionsanforderungen zu erfüllen und sicherzustellen, dass jedes hochwertige CNC-Bauteil seine genauen Spezifikationen erfüllt. Dieser proaktive Ansatz minimiert Risiken für unsere Kunden.

Design for Manufacturability (DFM) für Präzisionsteile

Frühe Einbindung in Design for Manufacturability (DFM) ist entscheidend für Präzisionsteile. Unsere Ingenieure arbeiten eng mit den Kunden zusammen, um Designs zu überprüfen und potenzielle Herstellbarkeitsprobleme im Zusammenhang mit Toleranzausgleich, Materialauswahl und Bearbeitungszugang zu identifizieren.

Dieser proaktive Feedback-Prozess hilft, Designs für eine konsistente geometrische Genauigkeit und kosteneffiziente Produktion zu optimieren. Er verhindert kostspielige Neuentwicklungen in späteren Phasen.

Durch DFM stellen wir sicher, dass die Konstruktionsabsicht nicht durch Fertigungseinschränkungen beeinträchtigt wird.

In-Process-Überwachung & Echtzeit-Kompensationstechniken

Fortschrittliche CNC-Maschinen sind mit In-Prozess-Messsonden und Sensoren ausgestattet, die wichtige Abmessungen während der Bearbeitung überwachen. Dies ermöglicht Echtzeit-Feedback und Anpassungen.

Temperaturkompensationssysteme verfolgen aktiv die thermische Ausdehnung der Maschinenteile und des Werkstücks und wenden automatische Korrekturen an, um die Genauigkeit zu erhalten. Dies ist entscheidend für lange Bearbeitungszyklen.

Diese Echtzeit-Anpassungen verringern das Risiko, Teile außerhalb der Spezifikationen zu produzieren, und gewährleisten eine konsistente geometrische Genauigkeitskontrolle über Chargen hinweg.

Stressabbau nach der Bearbeitung für Formstabilität

Bei Teilen mit sehr engen Toleranzen in Ebenheit oder Geradheit oder solchen, die nach Materialentfernung zu Verformungen neigen, ist oft ein Stressabbau nach der Bearbeitung notwendig.

Techniken wie Vibrationsstressabbau oder thermische Annealing können das Material stabilisieren und Kriechen oder langfristige Verformungen verhindern. Dies ist besonders wichtig für Luft- und Raumfahrt sowie optischen Komponenten.

Dieser zusätzliche Schritt stellt sicher, dass die endgültigen Teileabmessungen über ihre Lebensdauer stabil bleiben und ihre Leistung sichern.

Fehlerbudgetierung und Toleranzausgleichsanalyse

Die Fehlerbudgetierung berücksichtigt sorgfältig alle potenziellen Fehlerquellen im Bearbeitungsprozess, von der Wiederholgenauigkeit der Maschine bis zur Werkzeugablenkung. Dies hilft, die Gesamtgenauigkeit der Teile vorherzusagen und zu steuern.

Die Toleranzausgleichsanalyse bewertet rigoros, wie sich einzelne Toleranzen von Komponenten innerhalb einer Baugruppe ansammeln. Dies ist entscheidend für die Sicherstellung des Gesamtsitzes und der Funktion.

Durch frühzeitige Durchführung dieser Analysen können wir kritische Abmessungen und Merkmale identifizieren, die eine engere Kontrolle erfordern, und den Prozess für eine zuverlässige geometrische Genauigkeit optimieren.

Qualitätssicherung & Messung in der Präzisions-CNC-Bearbeitung

Strenge Qualitätssicherung ist die Grundlage für die Lieferung hochwertiger CNC-Teile mit garantierter Präzision. Unser umfassendes QC-System ist darauf ausgelegt, die Genauigkeit jedes Bauteils zu überprüfen und zu zertifizieren.

Dieses Engagement für die Verifizierung gibt unseren Kunden vollständiges Vertrauen in unsere Produkte und Prozesse. Transparenz bei unseren Qualitätskontrollverfahren schafft Vertrauen.

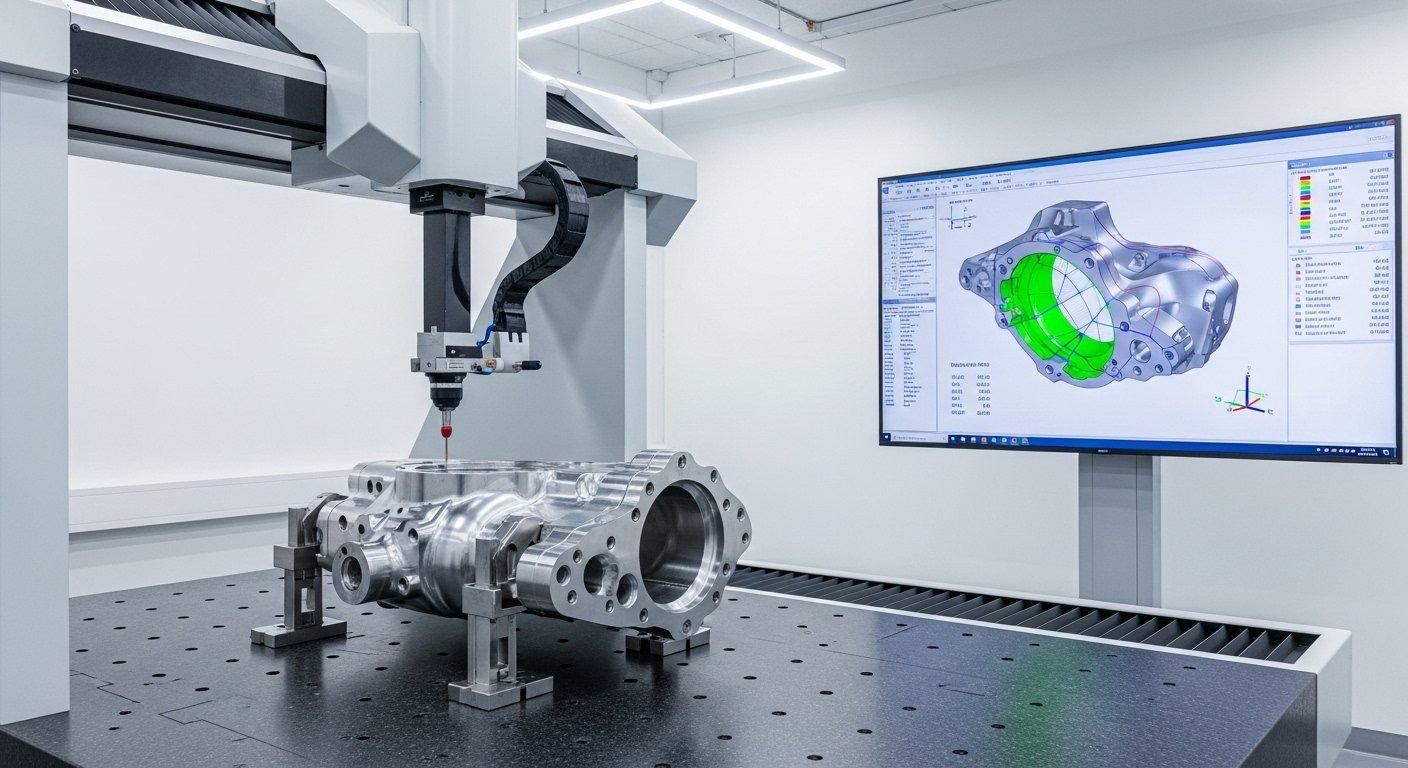

Modernste Inspektionstechnologien (CMM, Vision-Systeme)

Wir nutzen fortschrittliche Inspektionstechnologien, um Abmessungen und geometrische Genauigkeit der Teile präzise zu messen und zu überprüfen. Koordinaten Messung Messmaschinen (CMMs) liefern hochpräzise 3D-Messungen komplexer Merkmale.

Optische Vergleichssysteme und Vision-Systeme bieten schnelle, berührungsfreie Inspektionen für die präzise Messung von Profilen und kritischen Merkmalen. Diese Systeme gewährleisten eine umfassende Bewertung.

Diese hochmodernen Werkzeuge sind entscheidend, um sicherzustellen, dass jedes Teil den spezifizierten CNC-Bearbeitungs-Toleranzen und GD&T-Anforderungen entspricht.

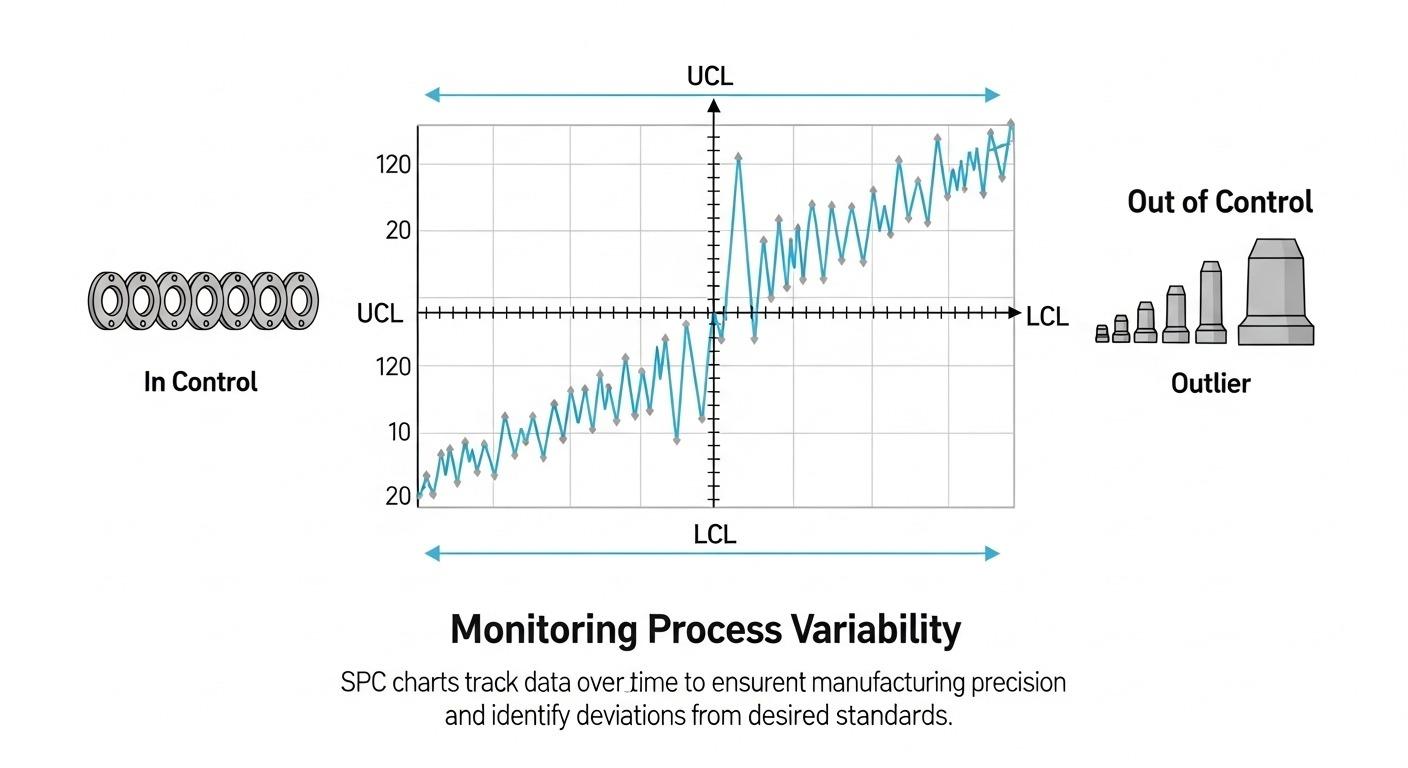

Statistische Prozesskontrolle (SPC) für Konsistenz

Statistische Prozesskontrolle (SPC) ist integraler Bestandteil der Aufrechterhaltung konstanter Präzision in der Hochvolumenproduktion. Durch die kontinuierliche Überwachung wichtiger Prozessparameter und Bauteileigenschaften können Abweichungen erkannt und korrigiert werden, bevor sie zu Fehlern führen.

SPC-Diagramme bieten visuelles Feedback zur Prozessstabilität und -fähigkeit, was proaktive Anpassungen ermöglicht. Dies gewährleistet vorhersehbare Qualität und reduziert die Variabilität von Charge zu Charge.

Dieser systematische Ansatz ist unerlässlich, um eine zuverlässige geometrische Genauigkeit zu erreichen und Ausschussquoten zu minimieren.

Kalibrierung & Rückverfolgbarkeit von Messgeräten

Alle unsere Messgeräte, von Messschiebern bis zu Koordinatenmessmaschinen (CMM), durchlaufen regelmäßige, planmäßige Kalibrierungen durch akkreditierte Drittanbieter. Dies stellt die Genauigkeit und Zuverlässigkeit unserer Prüfergebnisse sicher.

Kalibrierprotokolle werden sorgfältig geführt und bieten eine rückverfolgbare Kette zu nationalen und internationalen Standards. Diese Rückverfolgbarkeit ist entscheidend für die Einhaltung von Vorschriften und das Vertrauen.

Unser robustes Kalibrierprogramm garantiert, dass jede Messung, die wir durchführen, genau und zuverlässig ist.

Dokumentation und Zertifizierung der Bauteilgenauigkeit

Umfassende Dokumentation ist eine Standardpraxis für alle Präzisions-CNC-Bearbeitungsprojekte. Dazu gehören Materialzertifikate, Inspektionsberichte und Konformitätszertifikate.

First Article Inspection (FAI)-Berichte liefern eine detaillierte Überprüfung des ersten Produktionsstücks anhand aller Spezifikationen. Dies stellt sicher, dass der Herstellungsprozess korrekt etabliert ist.

Diese Zertifikate liefern objektive Nachweise für die Qualität und Konformität der Bauteile und bieten unseren Kunden Sicherheit.

Partnerschaft für unübertroffene CNC-Bearbeitung Präzision

Die Wahl des richtigen Fertigungspartners ist entscheidend, wenn geometrische Genauigkeit und enge Toleranzen für den Erfolg Ihres Produkts kritisch sind. Ihr Partner sollte eine Erweiterung Ihres Engineering-Teams sein.

ly-machining verpflichtet sich, dieser zuverlässige, fachkundige Partner zu sein, der die Präzision und Qualität liefert, die Ihre Projekte erfordern. Wir sind ein Hersteller mit direktem Mehrwert.

Der Vorteil eines Herstellers mit tiefgehender technischer Expertise

Als Hersteller mit tiefgehender technischer Expertise bieten wir eine unvergleichliche Kontrolle über den gesamten CNC-Bearbeitungsprozess. Unser internes Engineering-Team verfügt über umfangreiches Wissen in Werkstoffkunde, Fertigungphysik und GD&T.

Diese Expertise ermöglicht es uns, Risiken proaktiv zu erkennen und zu minimieren, Fertigungsstrategien zu optimieren und auch die anspruchsvollsten Toleranzanforderungen konstant zu erfüllen. Wir sprechen Ihre technische Sprache.

Wir folgen nicht nur Bauplänen; wir tragen zu ihrer erfolgreichen Umsetzung bei.

Transparente Prozesse für zuverlässige Toleranzkontrolle

Wir glauben an Transparenz während des gesamten Fertigungsprozesses. Unsere Kunden erhalten klare Kommunikation bezüglich der Prozessfähigkeiten, potenzieller Herausforderungen und Methoden der Qualitätskontrolle.

Dieser offene Ansatz fördert stärkere Partnerschaften und stellt die Ausrichtung auf kritische Präzisionsanforderungen sicher. Sie verstehen genau, wie wir Ihre erforderliche geometrische Genauigkeit erreichen.

Transparente Preisgestaltung bedeutet auch keine versteckten Kosten, was eine bessere Budgetplanung ermöglicht.

Fallstudien: Erreichen komplexer geometrischer Genauigkeit

Wir verfügen über eine nachweisliche Erfolgsbilanz bei der erfolgreichen Lieferung komplexer Teile mit strenger geometrischer Genauigkeit für verschiedene Branchen, einschließlich Luft- und Raumfahrt, medizinische, und Robotik. Jedes Projekt stellt einzigartige Herausforderungen dar, die unser Team systematisch angeht.

Zum Beispiel war ein kürzliches Projekt eine kritische optische Halterung, die eine Ebenheit innerhalb von 5 Mikron und eine Positionsgenauigkeit von ±0,005mm erforderte. Durch sorgfältige Materialauswahl, Mehrachsen-Bearbeitung und Spannungsabbau nach der Bearbeitung haben wir diese Anforderungen einwandfrei erfüllt.

Diese Erfolge demonstrieren unsere Fähigkeit in der Fertigung von Präzisionsteilen.

Ihr nächster Schritt zu hochwertigen Präzisionsteilen

Geben Sie bei der Präzision nicht nach. Arbeiten Sie mit einem Hersteller zusammen, der geometrische Genauigkeit und transparente Preisgestaltung garantiert.

Kontaktieren Sie noch heute unser Engineering-Team, um Ihr kritisches CNC-Bearbeitungsprojekt zu besprechen und zu entdecken, wie unsere Expertise Ihre Designs perfekt umsetzen kann.

Artikelzusammenfassung

Dieser Artikel hat die entscheidenden Aspekte der Beherrschung von Toleranzen und geometrischer Genauigkeit in der CNC-Bearbeitung gründlich untersucht. Wir haben die Bedeutung von Maß- und geometrischen Toleranzen für die Leistung der Teile hervorgehoben.

Wichtige Einflussfaktoren wie Maschinenfähigkeit, Werkzeug, Materialeigenschaften und Spannvorrichtungen wurden diskutiert, ebenso wie fortschrittliche Steuerungsstrategien wie DFM, In-Prozess-Überwachung und Spannungsabbau.

Abschließend haben wir unsere robusten Qualitätssicherungsprozesse skizziert, einschließlich modernster Inspektion und SPC, und damit die Expertise von ly-machining als vertrauenswürdigen Partner für hochwertige, präzise Teile unterstrichen.

Häufig gestellte Fragen

Was sind die häufigsten Herausforderungen bei der Erreichung enger Toleranzen in der CNC-Bearbeitung?

Die häufigsten Herausforderungen umfassen die Steuerung der Materialeigenschaften und Restspannungen, die Kompensation von Werkzeugdeflexionen und thermischer Ausdehnung sowie die Sicherstellung einer korrekten Spannvorrichtung. Zusätzlich können Werkzeugverschleiß und die genaue Interpretation komplexer GD&T-Anforderungen erhebliche Hürden darstellen.

Das Überwinden dieser Herausforderungen erfordert ein tiefgehendes Verständnis der Fertigungsphysik und fortschrittliche Prozesskontrolle.

Wie stellt ly-machining eine konsistente geometrische Genauigkeit in großen Produktionsserien sicher?

Bei ly-machining gewährleisten wir Konsistenz durch einen vielschichtigen Ansatz. Dazu gehört die Nutzung von Statistische Prozesskontrolle (SPC) für Echtzeitüberwachung und proaktive Anpassungen, die Implementierung strenger Werkzeugverschleißmanagement-Strategien und die Aufrechterhaltung einer stabilen Fertigungsumgebung.

Regelmäßige Kalibrierung aller Geräte und gründliche Inspektionsprotokolle während des Prozesses sind ebenfalls grundlegend, um eine konsistente geometrische Genauigkeit in großen Serien zu gewährleisten.

Welche Rolle spielt Design for Manufacturability (DFM) bei der Erreichung von Präzisionsteilen?

DFM ist entscheidend für die Herstellung präziser Teile, indem Fertigungsüberlegungen frühzeitig in die Konstruktionsphase integriert werden. Unsere Ingenieure arbeiten mit Kunden zusammen, um Designs auf Bearbeitbarkeit zu optimieren, potenzielle Toleranzausgleichsprobleme zu identifizieren und Material- oder Merkmalsänderungen vorzuschlagen, die die Präzision verbessern und gleichzeitig die Produktionskosten und Durchlaufzeiten reduzieren.

Dieser proaktive Ansatz minimiert Konstruktionswiederholungen und stellt sicher, dass das endgültige Teil mit der erforderlichen geometrischen Genauigkeit hergestellt werden kann.