CNC-Bearbeitungskostenoptimierung: Der Einfluss der Materialauswahl auf die Teilekosten

Schnelle Lösung: Die Optimierung der CNC-Bearbeitungskosten hängt stark von einer intelligenten Materialauswahl ab, die sich direkt auf den Rohmaterialpreis, die Bearbeitbarkeit, die Werkzeugstandzeit und den Bedarf an Nachbearbeitung für eine verbesserte CNC-Teileoptimierung auswirkt.

Einleitung:

Wussten Sie, dass die größte Möglichkeit zur Senkung Ihrer CNC-Bearbeitungskosten nicht in der Werkstatt liegt, sondern in Ihrer ursprünglichen Materialauswahl? Es ist eine kritische Entscheidung, die Projektbudgets um 30% oder mehr beeinflussen kann, lange bevor der erste Span fällt.

Ein häufiges Problem, das wir sehen, ist die Vernachlässigung der Gesamtlebenszykluskosten, wobei der Fokus ausschließlich auf dem Rohmaterialpreis liegt. Dies führt oft zu unerwarteten Ausgaben und Verzögerungen.

Entdecken Sie, wie eine intelligente Materialauswahl, geleitet von echter technischer Expertise, Ihr Endergebnis verändert. Wir werden die direkten und indirekten Auswirkungen detailliert beschreiben und eine Roadmap für eine überlegene CNC-Teileoptimierung bereitstellen.

Warum die Materialauswahl die CNC-Bearbeitungskosten beeinflusst

Unserer Erfahrung nach wird die Entscheidung, welches Material für ein CNC-bearbeitetes Teil spezifiziert werden soll, oft in ihren finanziellen Konsequenzen unterschätzt. Sie geht weit über den anfänglichen Kaufpreis des Rohmaterials hinaus. Wir stellen fest, dass die Vernachlässigung dieser frühen Überlegung die gesamten Projektausgaben erheblich in die Höhe treiben kann.

Dieser Abschnitt befasst sich mit den grundlegenden Gründen, warum eine sorgfältige Materialauswahl für eine effektive CNC-Bearbeitung Kostenoptimierung von größter Bedeutung ist. Er beleuchtet das komplexe Zusammenspiel zwischen Materialeigenschaften und Fertigungsrealitäten.

Rohmaterialpreis vs. Gesamtkosten?

Der anfängliche Rohmaterialpreis ist ein offensichtlicher Faktor, stellt aber nur einen Bruchteil der Gesamtkosten eines fertigen CNC-Teils dar. Viele Einkaufsleiter priorisieren fälschlicherweise niedrige Rohmaterialkosten über alles andere. Dies kann ein kostspieliger Fehler sein.

Ein Material, das auf dem Papier preiswert erscheint, kann schwer zu bearbeiten sein, was zu höheren Arbeits-, Werkzeug- und Maschinenzeitkosten führt. Umgekehrt könnte ein Premium-Material eine überlegene Bearbeitbarkeit bieten und letztendlich die Gesamtproduktionskosten senken.

Betrachten Sie die ganzheitliche Sicht: Rohmaterialkosten plus alle nachfolgenden Verarbeitungskosten.

Wie beeinflussen Materialeigenschaften die Bearbeitbarkeit?

Materialeigenschaften bestimmen grundlegend, wie leicht ein Material durch CNC-Maschinen geschnitten, geformt oder bearbeitet werden kann. Diese Eigenschaften beeinflussen direkt die Bearbeitungsgeschwindigkeit, den Werkzeugverschleiß und die erreichbare Oberflächengüte. Verschiedene Materialien reagieren unterschiedlich auf Schnittkräfte und Wärme.

Beispielsweise erfordern Materialien mit hoher Härte oder Zugfestigkeit oft langsamere Schnittgeschwindigkeiten und robustere Werkzeuge. Dies führt direkt zu längeren Zykluszeiten und erhöhten Werkzeugkosten.

Das Verständnis dieser inhärenten Eigenschaften ist der Schlüssel zur Vorhersage der Bearbeitungsschwierigkeit und zur Auswahl optimaler Materialien für die CNC-Teileoptimierung.

Direkte Kostenfaktoren von CNC-Bearbeitungsmaterialien

Die direkten Kosten im Zusammenhang mit CNC-Bearbeitung sind greifbar und quantifizierbar, was sie zu kritischen Zielgrößen für Optimierungen durch Materialauswahl macht. Diese Faktoren umfassen alles von den verwendeten Werkzeugen bis zum verbrauchten Strom. Unsere Ingenieure analysieren diese Elemente sorgfältig.

Durch das Verständnis dieser direkten Einflüsse können wir Kunden zu Entscheidungen führen, die die Kosten pro Teil reduzieren. Dies führt zu einer effizienteren Kostenverwaltung bei der Bearbeitung von Materialien.

Materialhärte & Werkzeuglebensdauer?

Materialhärte ist ein primärer Bestimmungsfaktor für die Werkzeuglebensdauer, die direkt die Werkzeugkosten beeinflusst. Härtere Materialien, wie gehärtete Stähle oder exotische Legierungen, verursachen einen beschleunigten Verschleiß an Schneidwerkzeugen. Dies erfordert häufigere Werkzeugwechsel und -ersetzungen.

Weiche Materialien, wie einige Kunststoffe oder Aluminium, verlängern die Werkzeuglebensdauer in der Regel erheblich. Wir stellen oft fest, dass eine geringe Erhöhung der Materialkosten durch eine erhebliche Reduzierung der Werkzeugkosten und Ausfallzeiten ausgeglichen werden kann.

Das Gleichgewicht zwischen Materialhärte und Anwendungsanforderungen ist entscheidend für die Kostenoptimierung bei CNC-Bearbeitung.

| Materialart | Typische Härte (Rockwell C Skala) | Auswirkung auf die Werkzeuglebensdauer |

|---|---|---|

| Weich Aluminium Legierungen | ~20-40 | Ausgezeichnet |

| Mild Stahl (1018) | ~55-65 | Gut |

| Edelstahl (304) | ~80-90 | Mäßig |

| Härtbarer Werkzeugstahl | ~45-60 | Niedrig |

| Titan Legierungen | ~30-40 | Sehr niedrig |

Bearbeitbarkeitsindex & Zykluszeit?

Der Bearbeitbarkeitsindex liefert eine quantitative Messung der Leichtigkeit der Bearbeitung eines Materials im Vergleich zu einem Referenzmaterial (normalerweise 1212 Freifertigstahl, bewertet mit 100%). Ein höherer Index zeigt eine einfachere Bearbeitung an. Materialien mit einem niedrigeren Bearbeitbarkeitsindex erfordern langsamere Schnittgeschwindigkeiten, leichtere Schnitttiefen und mehr Durchgänge.

Dies erhöht direkt die Zykluszeit der Maschine pro Teil. Längere Zykluszeiten führen zu höheren Arbeitskosten, erhöhten Maschinenkosten und geringerer Durchsatzleistung. Die Optimierung der Bearbeitbarkeit ist ein direkter Weg zu niedrigeren CNC-Bearbeitungskosten.

| Material | Bearbeitbarkeitsindex (%) | Typischer Einfluss auf die Zykluszeit |

|---|---|---|

| 1212 Freifertigstahl | 100 | Basislinie |

| 6061 Aluminium | 90 | Kürzer |

| 303 Edelstahl | 78 | Mäßig |

| 304 Edelstahl | 45 | Länger |

| Titan Grad 5 | 40 | Deutlich länger |

Verschwendungs- & Materialnutzungsraten?

Einige Materialien, insbesondere hochpreisige Legierungen oder Verbundstoffe, erzeugen während der Bearbeitung erheblichen Abfall. Die Geometrie des Teils und das gewählte Fertigungsverfahren beeinflussen ebenfalls die Materialnutzung. Komplexere Teile erfordern oft mehr Materialentfernung.

Zusätzlich können bestimmte Materialien schwer recycelbar sein oder einen geringeren Schrottwert haben, was die Nettokosten für das Material weiter erhöht. Strategische Materialauswahl in Verbindung mit optimierten Schnittwegen kann die Nutzungsraten erheblich verbessern. Dies wirkt sich direkt auf die Materialkosten beim Bearbeiten aus.

Abfallminimierung bedeutet, die Rendite Ihrer Rohstoffinvestition zu maximieren.

Nachbearbeitungsbedarf & Materialwahl?

Das gewählte Material bestimmt oft die Notwendigkeit und Komplexität der Nachbearbeitungsschritte, wie Wärmebehandlung, Oberflächenveredelung oder Beschichtung. Diese Prozesse erhöhen die Kosten und die Durchlaufzeit der Teile erheblich. Zum Beispiel erfordern bestimmte Legierungen eine Wärmebehandlung für die gewünschten mechanischen Eigenschaften.

Bestimmte Materialien sind von Natur aus korrosionsbeständig oder besitzen bereits direkt nach der Bearbeitung hervorragende Oberflächen, was den Bedarf an teuren Sekundäroperationen reduziert. Die Berücksichtigung der Nachbearbeitung bei der Materialauswahl ist entscheidend für die Gesamtkostenoptimierung beim CNC-Bearbeiten.

| Material | Häufiger Nachbearbeitungsbedarf | Kosteneinfluss |

|---|---|---|

| 6061 Aluminium | Anodisieren, Passivieren | Niedrig |

| 1018 Stahl | Wärmebehandlung, Beschichtung, Schwarzoxid | Mäßig |

| 304 Edelstahl | Passivieren, Elektropolieren | Niedrig |

| Titan Grad 5 | Oft keine, Wärmebehandlung (Sonderfälle) | Niedrig/mittel |

| Delrin (Acetal) | Oft keine | Sehr niedrig |

Indirekte Kosteneinflüsse bei der Produktion von CNC-Teilen

Neben den direkten Kosten wirft die Materialauswahl einen langen Schatten auf die indirekten Ausgaben bei der Produktion von CNC-Teilen. Diese oft übersehenen Faktoren können sich zu erheblichen finanziellen Belastungen summieren, wenn sie nicht proaktiv gemanagt werden. Als Ingenieure bewerten wir ständig diese versteckten Kosten.

Das Verständnis dieser indirekten Auswirkungen ist entscheidend für eine wirklich umfassende Kostenoptimierung beim CNC-Bearbeiten. Es hilft, unvorhergesehene Probleme zu vermeiden und den langfristigen Projekterfolg zu sichern.

Lieferzeit & Risiken in der Lieferkette?

Die Verfügbarkeit und Lieferzeit bestimmter Materialien kann die Projektzeitpläne und Kosten erheblich beeinflussen. Exotische oder spezialisierte Legierungen haben möglicherweise nur wenige Lieferanten, was zu längeren Lieferzeiten und höheren Preisen führt. Geopolitische Faktoren oder Naturkatastrophen können die Lieferketten ebenfalls stören.

Die Auswahl leicht verfügbarer Materialien mit einer stabilen Lieferkette kann diese Risiken mindern, eine termingerechte Lieferung und vorhersehbare Kosten sicherstellen. Unserer Erfahrung nach ist auch eine diversifizierte Beschaffung für gängige Materialien entscheidend.

Diese strategische Überlegung ist wesentlich, um den Projektfortschritt aufrechtzuerhalten und die Gesamtkosten der CNC-Bearbeitung zu kontrollieren.

| Materialart | Lieferkettenrisiko | Typischer Einfluss auf die Vorlaufzeit |

|---|---|---|

| Rohstoff Aluminium | Niedrig | Kurz |

| Standardstähle | Niedrig | Kurz |

| Gängige Kunststoffe | Niedrig | Kurz |

| Luft- und Raumfahrt-Grade-Legierungen | Mäßig | Mittel |

| Seltene Erdenmetalle | Hoch | Lang |

Teileleistung & Garantieansprüche?

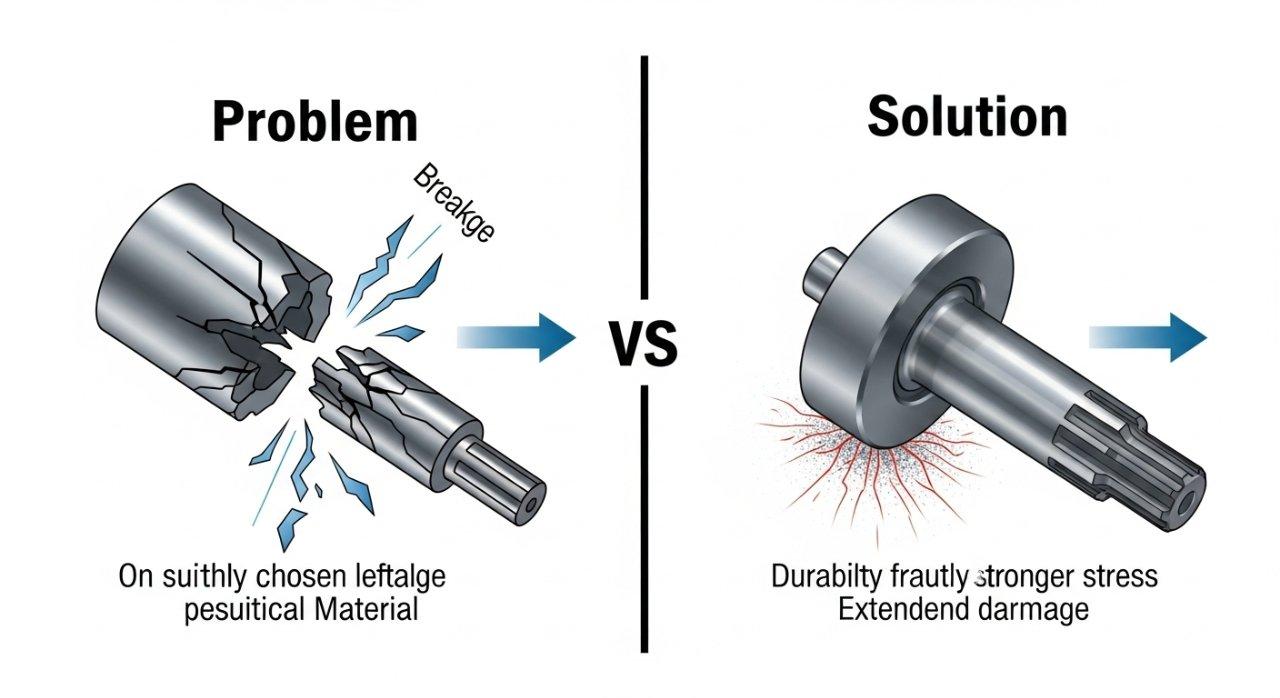

Falsche Materialauswahl kann zu vorzeitigem Teileausfall führen, was die Leistung und Zuverlässigkeit des Endprodukts beeinträchtigt. Solche Ausfälle führen zu kostspieligen Garantieansprüchen, Produktrückrufen oder Reputationsschäden für unsere Kunden. Wir legen Wert auf die Auswahl von Materialien, die die Anforderungen der Anwendung erfüllen oder übertreffen.

In eine etwas robustere oder geeignete Materialwahl im Voraus zu investieren, kann exponentiell höhere Kosten im Zusammenhang mit Feldausfällen verhindern. Dies ist ein entscheidender Aspekt bei der langfristigen Optimierung von CNC-Teilen.

Durch die Sicherstellung einer optimalen Teileleistung durch Materialwahl wird die Markenintegrität gewahrt und zukünftige Haftungen reduziert.

Designflexibilität & Materialgrenzen?

Bestimmte Materialien setzen dem Teiledesign inhärente Grenzen. Zum Beispiel sind einige Materialien schwer zu bearbeiten, um dünne Wände oder komplexe Geometrien zu erstellen, ohne Spannungsansammlungen oder Verformungen zu verursachen. Dies kann die Designfreiheit einschränken und Designkompromisse erforderlich machen.

Andererseits eröffnen hochbearbeitbare Materialien Möglichkeiten für komplexere und innovativere Designs. Das Berücksichtigen dieser Grenzen während der Entwurfsphase, in Verbindung mit der Materialauswahl, kann kostspielige Neudesigns und Fertigungsprobleme verhindern.

Diese Weitsicht ist ein Grundpfeiler für eine effektive CNC-Teileoptimierung.

Optimieren Sie Ihre CNC-Bearbeitungskosten mit intelligenter Auswahl

Bei ly-machining sind wir der Überzeugung, dass die echte Kostenoptimierung bei der CNC-Bearbeitung bereits in der Entwurfs- und Materialspezifikation beginnt. Wir nutzen unser tiefgehendes technisches Wissen und umfangreiche Fertigungserfahrung, um unsere Kunden zu beraten. Unser Ziel ist es, jede Materialwahl zu einer strategischen Investition zu machen.

Dieser proaktive Ansatz reduziert nicht nur die unmittelbaren Materialkosten der Bearbeitung, sondern erhöht auch den Gesamtwert und die Leistung des fertigen Bauteils. Wir arbeiten mit Ihnen zusammen, um das bestmögliche Ergebnis zu erzielen.

Wie unsere Expertise Ihre Materialkosten senkt?

Unser Team erfahrener Ingenieure arbeitet eng mit Kunden zusammen, um Anwendungsanforderungen, Leistungskriterien und Budgetbeschränkungen zu analysieren. Anschließend empfehlen wir die geeignetsten und kosteneffizientesten Materialien. Das geht über den reinen Rohstoffpreis hinaus.

Wir berücksichtigen die Bearbeitbarkeit, den Einfluss auf die Werkzeuglebensdauer, Nachbearbeitungsbedarf und die Langzeitleistung des Teils. Unser umfassender Ansatz stellt sicher, dass Sie ein Material wählen, das das optimale Gleichgewicht zwischen Leistung und Wert bietet und Ihre Gesamtkosten für CNC-Bearbeitung minimiert.

Aus unserer Erfahrung deckt diese kollaborative Ingenieurüberprüfung oft erhebliche Einsparungen auf.

Transparente Preisgestaltung: Material-zu-Teil-Aufschlüsselung?

Wir legen Wert auf transparente Preisgestaltung. Unsere Angebote enthalten eine detaillierte Aufschlüsselung der Kosten, die aufzeigen, wie die Materialwahl jeden Produktionsaspekt direkt beeinflusst. Dazu gehören Materialbeschaffung, Bearbeitungszeit, Werkzeuge und notwendige Nachbearbeitung.

Diese klare Einsicht ermöglicht es unseren Kunden, informierte Entscheidungen zu treffen und den tatsächlichen Wert ihrer Materialauswahl zu verstehen. Sie sehen genau, wohin Ihre Investition fließt, und können die CNC-Teile-Optimierung verbessern.

Wir bieten eine ehrliche Einschätzung, die versteckte Kosten oder Überraschungen ausschließt.

Fallstudie: Kosteneinsparungen durch Materialwahl?

**Problem:** Ein Kunde, ein Hersteller von Industrieautomatisierungsgeräten, benötigte ein kritisches Sensorgehäuse. Das ursprüngliche Design sah 304 Edelstahl für seine Korrosionsbeständigkeit vor. Die Bearbeitungskosten waren jedoch aufgrund der schlechten Bearbeitbarkeit des Materials zu hoch, was die Produkteinführung verzögerte.

**Unsere Lösung:** Unsere Ingenieure prüften die Anwendung und stellten fest, dass zwar Korrosionsbeständigkeit wichtig war, die spezifische Umweltbelastung jedoch nicht die vollständigen Eigenschaften von 304 Edelstahl erforderte. Wir schlugen vor, auf 303 Edelstahl umzusteigen, der in weniger aggressiven Umgebungen ähnliche Korrosionsbeständigkeit bietet, aber aufgrund des hinzugefügten Schwefels deutlich bessere Bearbeitbarkeit aufweist.

**Ergebnis:** Durch die Umstellung auf 303 Edelstahl konnte ly-machining die Bearbeitungszeit um 35% reduzieren und die Werkzeuglebensdauer um 50% verlängern. Dies führte zu einer insgesamt um 20% reduzierten CNC-Bearbeitungskosten pro Teil, wodurch der Kunde sein Budget einhalten und die Produkteinführung beschleunigen konnte, ohne die Leistung zu beeinträchtigen. Dies war ein klarer Gewinn für die CNC-Teile-Optimierung.

Partner für hochwertige CNC-Teile & Kosteneffizienz

Die Wahl des richtigen CNC-Bearbeitungspartners ist ebenso entscheidend wie die Auswahl des richtigen Materials. Bei ly-machining verbinden wir unser technisches Know-how mit einem kundenorientierten Ansatz, um außergewöhnlichen Wert zu liefern. Wir sind bestrebt, nicht nur Teile, sondern Lösungen zu liefern.

Unser Engagement für Qualität, Präzision und Kosteneffizienz macht uns zu Ihrem idealen Fertigungspartner. Wir sind mehr als ein Lieferant; wir sind eine Erweiterung Ihres Engineering-Teams, das sich dem Erfolg Ihres Projekts und der Optimierung Ihrer CNC-Teile widmet.

Ihre erste Adresse für Premium-Materialien?

Als vertrauenswürdiger Hersteller haben wir robuste Beziehungen zu renommierten Materiallieferanten weltweit aufgebaut. Dies gewährleistet einen konstanten Zugang zu einer breiten Palette hochwertiger Materialien, von Standardlegierungen bis hin zu spezialisierten Verbundwerkstoffen. Wir garantieren Materialauthentizität und Qualität.

Unsere strengen Wareneingangskontrollen entsprechen den Industriestandards, um Mängel zu vermeiden und die Rückverfolgbarkeit zu gewährleisten. Sie können darauf vertrauen, dass die von uns verwendeten Materialien die höchsten Spezifikationen für Ihre CNC-Teile erfüllen.

Dieses sorgfältige Beschaffungswesen verbessert unsere Fähigkeit, einen hervorragenden Wert bei den Materialkosten für die Bearbeitung zu bieten.

Leistung & Wert in jedem Teil gewährleisten?

Unser ingenieurorientierter Ansatz bedeutet, dass jedes von uns produzierte Teil sowohl auf Leistung als auch auf Wert optimiert ist. Wir nutzen fortschrittliche CAM-Software und unsere umfangreiche Bearbeitungsexpertise, um die Effizienz zu maximieren und Abfall zu minimieren. Unsere strengen Qualitätskontrollprozesse stellen die Einhaltung kritischer Spezifikationen sicher.

Von der ersten Materialauswahl bis zur Endkontrolle behalten wir stets den Fokus auf Präzision und Zuverlässigkeit. Wir stellen sicher, dass Ihre CNC-Teile nicht nur den Erwartungen entsprechen, sondern diese übertreffen, und verkörpern das Beste in der CNC-Teileoptimierung.

Der Erfolg Ihres Projekts hat für uns höchste Priorität und spiegelt unser Engagement für erstklassige CNC-Bearbeitungskostenlösungen wider.

Bereit, Ihr Projekt zu optimieren? Kontaktieren Sie uns noch heute

Bereit, die Kosten und Leistung Ihrer CNC-Teile durch fachkundige Materialauswahl zu optimieren? Kontaktieren Sie noch heute unser technisches Team für eine kostenlose Beratung und ein transparentes, detailliertes Angebot, das auf Ihr Projekt zugeschnitten ist. Nutzen Sie unseren Vorteil in der Fertigung aus einer Quelle für überlegene Qualität und Wert.

FAQ-Bereich:

Wie beeinflusst die Materialwahl die Lieferzeit?

Die Verfügbarkeit und die Beschaffungskomplexität eines Materials wirken sich direkt auf die Lieferzeiten aus. Exotische Materialien können längere Beschaffungszeiten haben, während gängige Legierungen leicht verfügbar sind und den Projektzeitplan beeinflussen. Unsere Expertise in der Lieferkette hilft, diese Risiken für CNC-Teile zu minimieren.

Kann die Materialauswahl die Nachbearbeitung reduzieren?

Ja, absolut. Materialien mit inhärenten Eigenschaften wie Korrosionsbeständigkeit oder einer natürlich glatten Oberfläche können den Bedarf an kostspieligen Sekundäroperationen verringern oder sogar eliminieren. Dies trägt direkt zu niedrigeren Gesamtkosten für die CNC-Bearbeitung bei.

Was ist der Bearbeitbarkeitsindex?

Der Bearbeitbarkeitsindex ist eine numerische Bewertung, die angibt, wie einfach ein Material bearbeitet werden kann. Er vergleicht die Schnittgeschwindigkeit, den Werkzeugverschleiß und die Oberflächenqualität eines Materials mit einem Basisteil aus Stahl. Ein höherer Index deutet auf eine einfachere und kostengünstigere Bearbeitung hin.