CNC-Teile: Prototyp bis Serienproduktion

Die Umwandlung präziser CNC-Bearbeitungsteile vom ersten Prototyp bis zur fehlerfreien Serienproduktion erfordert eine fachkundige Navigation durch komplexe Herausforderungen. Unser ingenieurtechnischer Ansatz stellt hochwertige CNC-Teile sicher und überwindet Produktionshürden für eine nahtlose Skalierung.

Der Weg vom einzelnen, perfekten CNC-Prototyp zu Tausenden von fehlerfrei identischen Teilen ist oft der Prüfstein für Innovation. Bist du bereit, die verborgenen Komplexitäten der Skalierung zu meistern, oder wird dein bahnbrechendes Design im Übergang verloren gehen?

Der Erfolg in der Fertigung hängt davon ab, diese Lücke zu überbrücken, sodass die ursprüngliche Designintegrität in eine konsistente, hochvolumige Produktion umgesetzt wird. Dieser Leitfaden, aus unserer Perspektive als erfahrener Hersteller, beleuchtet die kritischen **CNC-Produktionsherausforderungen** und Strategien zur Erreichung von **hochwertigen CNC-Teilen** vom **Prototyp bis zur Serienproduktion**.

Die Kernherausforderungen der CNC-Produktion

Vom Prototyp zu Teilen: Warum ist es schwierig?

Der Übergang vom einzelnen Prototyp zur groß angelegten Produktion bringt inhärente Schwierigkeiten mit sich. Ein Prototyp wird oft manuell abgestimmt oder mit weniger optimierten Prozessen hergestellt.

Das Hochskalieren bedeutet, diese Präzision tausendfach unter Produktionsgeschwindigkeiten zu replizieren. Dies erfordert einen grundlegenden Wandel im Ansatz und eine rigorose Ingenieurarbeit.

Das empfindliche Gleichgewicht zwischen Geschwindigkeit, Kosten und der Bewahrung der ursprünglichen Designabsicht stellt oft die größten **CNC-Produktionsherausforderungen** dar.

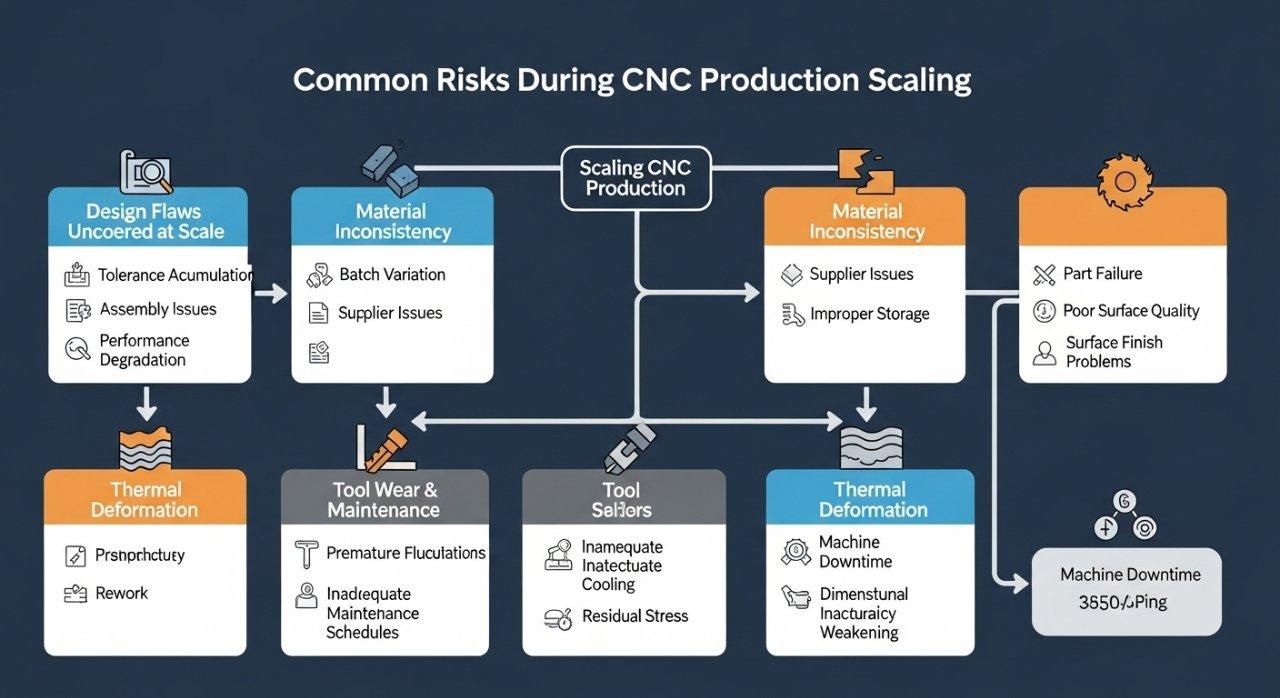

Häufige Risiken beim Hochskalieren der Produktion

Aus unserer Erfahrung ist ein häufiges Problem die Unterschätzung der Prozessvariabilität. Kleine Abweichungen, die bei einem Prototyp akzeptabel sind, werden bei der Massenproduktion zu kritischen Fehlern.

Werkzeugverschleißmanagement, thermische Stabilität und konsistente Materialeigenschaften sind verstärkte Risiken. Diese können zu erheblichen Ausschussraten und Kostenüberschreitungen führen.

Das Ignorieren dieser Frühwarnzeichen kann Projektzeitpläne und Produktqualität gefährden, was die Markteinführung und Rentabilität beeinträchtigt.

Qualitätskontinuitätsfallen

Die Aufrechterhaltung von **hochwertigen CNC-Teilen** bei Tausenden von Einheiten ist eine Hauptsorge unserer Kunden. Variationen im Oberflächenfinish, in der Maßgenauigkeit und in der Materialintegrität können auftreten.

Diese Inkonsistenzen entstehen oft durch unzureichende Prozesskontrolle, Umweltfluktuationen oder das Fehlen robuster Qualitätssicherungsprotokolle während der gesamten Produktionslaufzeit.

Sicherzustellen, dass jedes Teil die strengen Spezifikationen des ursprünglichen Prototyps erfüllt, erfordert eine rigorose Detailgenauigkeit und einen proaktiven ingenieurtechnischen Ansatz.

Strategische Brücke: Prototyp bis Serienproduktion

Design for Manufacturability (DFM)

DFM ist das Fundament eines erfolgreichen Übergangs vom **Prototyp zur Serienproduktion**. Es beinhaltet die Optimierung eines Designs für effiziente, kostengünstige und wiederholbare Fertigung.

Unsere Ingenieure arbeiten eng mit den Kunden zusammen, um frühzeitig potenzielle Fertigungsengpässe oder Kostentreiber zu identifizieren. Anschließend schlagen wir Designänderungen vor.

Dieser proaktive Ansatz minimiert spätere Neugestaltungen, spart erheblich Zeit und Kosten und stellt gleichzeitig sicher, dass das Design von Natur aus für die Skalierung geeignet ist.

Materialauswahl für die Produktion

Die Wahl des richtigen Materials geht über die anfänglichen Eigenschaften hinaus; es muss die Bearbeitbarkeit in großem Maßstab, Kosteneffizienz und langfristige Versorgungssicherheit berücksichtigen.

In unserer Fabrik bewerten wir Materialien nicht nur hinsichtlich Festigkeit oder thermischer Eigenschaften, sondern auch hinsichtlich Spanbildung, Werkzeuglebensdauer und Wiederholbarkeit der Oberflächenqualität bei Hochvolumenläufen.

Ein Material, das bei einem einzelnen Prototyp gut funktioniert, könnte in großen Chargen prohibitiv teuer oder schwer gleichmäßig zu bearbeiten sein.

| Materialart | Wichtige Produktionsüberlegung | Gängiger Anwendungsfall |

|---|---|---|

| Aluminium (6061) | Ausgezeichnete Bearbeitbarkeit, Korrosionsbeständigkeit | Luft- und Raumfahrt, Automobilindustrie |

| Edelstahl Stahl (304) | Gute Festigkeit, Schweißbarkeit, Korrosionsbeständigkeit | Medizinisch, Lebensmittelverarbeitung |

| Titan (Ti-6Al-4V) | Hohes Festigkeit-Gewichts-Verhältnis, schwer zu bearbeiten | Luft- und Raumfahrt, medizinische Implantate |

Prototypenvalidierung für die Skalierung

Die Validierung von Prototypen ist mehr als nur die Überprüfung der Maße; es geht darum, das Konzept für die endgültige Massenproduktion zu beweisen. Wir simulieren Produktionsbedingungen.

Dies beinhaltet das Testen des Prototyps unter erwarteten Betriebsbelastungen und Umweltbedingungen. Wir suchen nach versteckten Design- oder Materialfehlern.

Unser Validierungsprozess stellt sicher, dass der Prototyp nicht nur wie vorgesehen funktioniert, sondern auch robust genug ist, um den Anforderungen der groß angelegten Fertigung standzuhalten.

Sicherung hochwertiger CNC-Bearbeitungsteile

Präzisions-QC für die Massenproduktion

Strenge Qualitätskontrolle (QC) ist unverzichtbar für **hochwertige CNC-Teile** in der Massenproduktion. Wir implementieren mehrstufige Inspektionsprotokolle.

Dazu gehören In-Prozess-Kontrollen mittels statistischer Prozesskontrolle (SPC) und Nachbearbeitungs-Messungen mit fortschrittlicher Messtechnik.

Unser Engagement für ISO 9001 und AS9100 Standards bedeutet umfassende Dokumentation und Rückverfolgbarkeit für jede produzierte Charge.

Erreichen enger Toleranzen

Das Erreichen und Einhalten enger Toleranzen in der Massenfertigung von **CNC-Bearbeitungsteilen** erfordert ein tiefgehendes Verständnis der Bearbeitungsdynamik.

Faktoren wie Werkzeugablenkung, Maschinensteifigkeit, thermische Ausdehnung und Vorrichtungsdesign spielen alle eine entscheidende Rolle. Unsere erfahrenen Ingenieure berücksichtigen diese Variablen sorgfältig.

Wir nutzen fortschrittliche CAM-Software und Präzisionswerkzeuge, um Bearbeitungswege zu optimieren. Dies minimiert Abweichungen und sorgt für vorhersehbare Ergebnisse, selbst bei den anspruchsvollsten Spezifikationen.

| Toleranzklasse (ISO 2768-1) | Anwendungsbeispiel | Typische Präzision |

|---|---|---|

| Fein (f) | Hochpräzise Montage, Medizinprodukte | ±0,05 mm |

| Mittel (m) | Allgemeine Technik, Automobil | ±0,1 mm |

| Grob (c) | Weniger kritische Merkmale, Strukturteile | ±0,5 mm |

Vermeidung von Fehlern bei großen Stückzahlen

Fehlervermeidung in großem Maßstab ist ein proaktiver, kein reaktiver Prozess. Es beginnt mit einem robusten Vorrichtungsdesign, um eine gleichmäßige Spannkraft der Teile zu gewährleisten.

Es umfasst auch sorgfältige Programmierung, optimierte Schnittparameter sowie routinemäßige Werkzeuginspektionen und -austauschpläne.

Umweltkontrollen in unserer Einrichtung, wie Temperatur- und Feuchtigkeitsregulierung, minimieren weiter Variablen, die zu Fehlern führen können.

Preise & Skalierung für CNC-Massenproduktion

Kostenoptimierung vom Prototyp bis zur Serie

Kostenoptimierung für **CNC-Bearbeitungsteile** bedeutet nicht, auf Qualität zu verzichten; es bedeutet intelligente Prozessverfeinerung. Wir identifizieren Effizienzen in den Zykluszeiten.

Dazu gehört die Optimierung der Materialnutzung zur Reduzierung von Abfall, die Konsolidierung von Abläufen, wo möglich, und die Minimierung von nicht-wertschöpfenden Schritten im Workflow.

Unsere DFM-Expertise spielt ebenfalls eine entscheidende Rolle bei der Reduzierung der Teilekosten, indem Designs von Anfang an grundsätzlich fertigungsgünstiger gestaltet werden.

Verkürzung der Durchlaufzeiten

Ein effizienter Übergang von **Prototyp zu Serienproduktion** hängt stark von verkürzten Durchlaufzeiten ab. Unser integrierter Ansatz minimiert Verzögerungen zwischen den Phasen.

Dies umfasst ein robustes Projektmanagement, prädiktive Wartung unserer Maschinen und eine gut verwaltete Lieferkette für Rohstoffe.

Unsere Kapazitätsplanung stellt sicher, dass nach der Validierung eines Prototyps die Ressourcen bereitstehen, um die Serienfertigung ohne unnötige Pausen zu starten.

Vorteile des Originalherstellers

Als Originalhersteller bieten wir unvergleichliche Transparenz und Kontrolle über den gesamten Produktionsprozess. Es gibt keine Zwischenhändler, was die Kommunikation vereinfacht.

Diese direkte Beziehung stellt sicher, dass unsere Kunden direkten Zugang zu unserem Engineering-Know-how und effizienten Problemlösungsfähigkeiten haben.

Sie ermöglicht auch wettbewerbsfähigere und transparentere Preise sowie garantierte Qualität und zuverlässige Lieferpläne vom **Prototyp bis zur Serienproduktion**.

Ihr Partner für den Erfolg in der CNC-Bearbeitung

Unsere tiefgehende technische Expertise

Bei ly-machining verfügt unser Engineering-Team über umfangreiche praktische Erfahrung in komplexen **CNC-Bearbeitungsteilen**. Wir sind darauf spezialisiert, anspruchsvolle Fertigungsherausforderungen zu lösen.

Unsere Expertise umfasst Werkstoffkunde, fortschrittliche Bearbeitungsstrategien und Präzisionsmetrologie, was uns befähigt, Lösungen für selbst die anspruchsvollsten Anwendungen zu liefern.

Wir investieren kontinuierlich in die neuesten CNC-Technologien und in die laufende berufliche Weiterbildung unseres Teams, um an der Spitze der Branche zu bleiben.

Erfolgsgeschichten: vom Prototyp bis zur Serie

Wir haben zahlreiche Kunden erfolgreich durch den Übergang von innovativen Prototypen zur Hochvolumenproduktion begleitet. Ein solcher Fall betraf eine kritische Luft- und Raumfahrtkomponente.

Ein Kunde wandte sich mit einem komplexen Prototyp für ein Flugzeughydrauliksystem an uns, der zunächst aufgrund strenger Toleranzanforderungen und Materialspezifika schwer in Serie herstellbar war.

Unser Team wendete DFM-Prinzipien an, empfahl spezifische Werkzeugstrategien und implementierte einen mehrstufigen QC-Plan. Wir erzielten eine konsistente Produktion von **hochwertigen CNC-Teilen**, die den AS9100-Standards entsprechen, und das vor dem Zeitplan.

Starten Sie Ihr CNC-Projekt noch heute

Die Bewältigung der Komplexität von **CNC-Produktionsherausforderungen** vom **Prototyp bis zur Serienfertigung** erfordert einen Partner mit nachweislicher Erfahrung und Fachkompetenz.

Wir verpflichten uns, Ihre Designs effizient und zuverlässig in **hochwertige CNC-Teile** umzusetzen. Lassen Sie uns Ihr vertrauenswürdiger Fertigungspartner sein.

Vertrauen Sie uns, um vorhersehbare Kosten und gleichbleibende Qualität für all Ihre **CNC-Bearbeitungsteile** zu liefern.

Fallstudie

Problem: Ein Startup für medizinische Geräte hatte ein innovatives, kleines chirurgisches Instrument entwickelt. Ihre ersten Prototypen, hergestellt von einer kleineren Werkstatt, litten unter inkonsistenten Oberflächenfinishs und wiederkehrenden Gratbildung bei kleinen Serien. Dies gefährdete die Zulassung durch die Regulierungsbehörden und den Markteintritt.

Unsere Lösung: Unsere Ingenieure führten eine umfassende DFM-Überprüfung durch, identifizierten kritische Bereiche für die Werkzeugwegoptimierung und die Neugestaltung der Vorrichtung. Wir empfahlen eine spezielle Mehr-Achs-Bearbeitungsstrategie, um Werkzeugwechsel zu minimieren und die Oberflächenintegrität zu verbessern. Außerdem setzten wir einen spezialisierten Entgratungsprozess mit fortschrittlichen Techniken um.

Ergebnis: Durch den Einsatz unserer tiefgehenden technischen Expertise und fortschrittlicher Bearbeitungsfähigkeiten produzierten wir eine Pilotserie, die die Qualitätsanforderungen des Kunden übertraf. Die Oberflächenfinish-Konsistenz verbesserte sich um über 40%, und die Gratbildung wurde nahezu eliminiert. Dadurch konnte der Kunde die Zulassung durch die Regulierungsbehörden zügig erhalten und selbstbewusst in die Serienproduktion starten.

Bereit für Ihr nächstes Projekt?

Bereit, die Herausforderungen bei der Skalierung Ihres CNC-Projekts vom Prototyp zur Massenproduktion zu meistern? Arbeiten Sie mit einem Originalhersteller zusammen, der Präzision, Qualität und transparente Preise garantiert. Kontaktieren Sie unser Engineering-Team für eine kostenlose DFM-Beratung und ein unverbindliches Angebot noch heute.

Was ist DFM in der CNC-Bearbeitung?

DFM, oder Design for Manufacturability, ist ein ingenieurtechnischer Ansatz. Es optimiert das Produktdesign, um den Herstellungsprozess zu vereinfachen und zu straffen.

Dies hilft, Produktionskosten zu senken, die Qualität zu verbessern und die Markteinführungszeit zu verkürzen. Es ist entscheidend für einen effizienten Übergang vom Prototyp zur Massenproduktion.

Wie stellt ly-machining die Qualität sicher?

Wir gewährleisten **hochwertige CNC-Teile** durch strikte Einhaltung der ISO 9001- und AS9100-Standards. Dazu gehören mehrstufige Inspektionen, SPC und fortschrittliche Messtechnik.

Unsere erfahrenen Ingenieure setzen sorgfältige Prozesskontrollen um. Diese minimieren Variablen und verhindern Fehler während der gesamten Produktionslaufzeit.

Warum einen Hersteller vor Ort wählen?

Die Wahl eines Originalherstellers bietet direkten Zugang zu Ingenieurkompetenz und transparenter Kommunikation. Es eliminiert Zwischenhändler.

Dies führt zu wettbewerbsfähigeren Preisen, garantierter Qualität und zuverlässigen Lieferzeiten. Es ermöglicht eine bessere Kontrolle über Ihr Projekt vom **Prototyp bis zur Massenproduktion**.