Leitfaden zu gängigen CNC-Bearbeitung Materialien

Die Wahl des richtigen Materials für Ihr CNC-gefertigtes Bauteil ist nicht nur eine technische Entscheidung – es ist eine strategische Entscheidung, die Leistung, Langlebigkeit und Kosten bestimmt. Sind Sie sicher, dass Ihre aktuelle Materialwahl wirklich optimal ist? Entdecken Sie, wie das Verständnis gängiger CNC-Materialien Ihr Produkt verbessern und kostspielige Fehler vermeiden kann.

CNC-Bearbeitung Materialien sind vielfältig und bieten jeweils einzigartige Eigenschaften, die die Funktion, Haltbarkeit und Herstellungskosten eines Bauteils beeinflussen. Die Auswahl des optimalen Materials ist entscheidend, um die gewünschten Leistungsmerkmale zu erreichen, die Herstellbarkeit zu gewährleisten und das Budget für jede Präzisionskomponente einzuhalten.

Metalle für CNC-Bearbeitung

Metalle sind grundlegend für CNC-Bearbeitung und werden wegen ihrer Stärke, Haltbarkeit und Vielseitigkeit geschätzt. Von leichtem Aluminium bis hin zu robustem Stahl bietet jeder Metalltyp eine einzigartige Reihe von Eigenschaften für verschiedene industrielle und Verbraucheranwendungen. Das Verständnis dieser Unterschiede ist der Schlüssel zum erfolgreichen Produktentwicklungsprozess.

Aluminiumlegierungen: Optimal für leichte CNC-Teile

Aluminiumlegierungen gehören zu den beliebtesten Wahlmöglichkeiten für CNC-Bearbeitung aufgrund ihres hervorragenden Stärke-Gewicht-Verhältnisses, guter Bearbeitbarkeit und Korrosionsbeständigkeit. Sie sind ideal für Anwendungen, die leichte Komponenten, Wärmeableitung und ästhetische Oberflächen erfordern. Verschiedene Güteklassen bieten unterschiedliche Leistungsmerkmale.

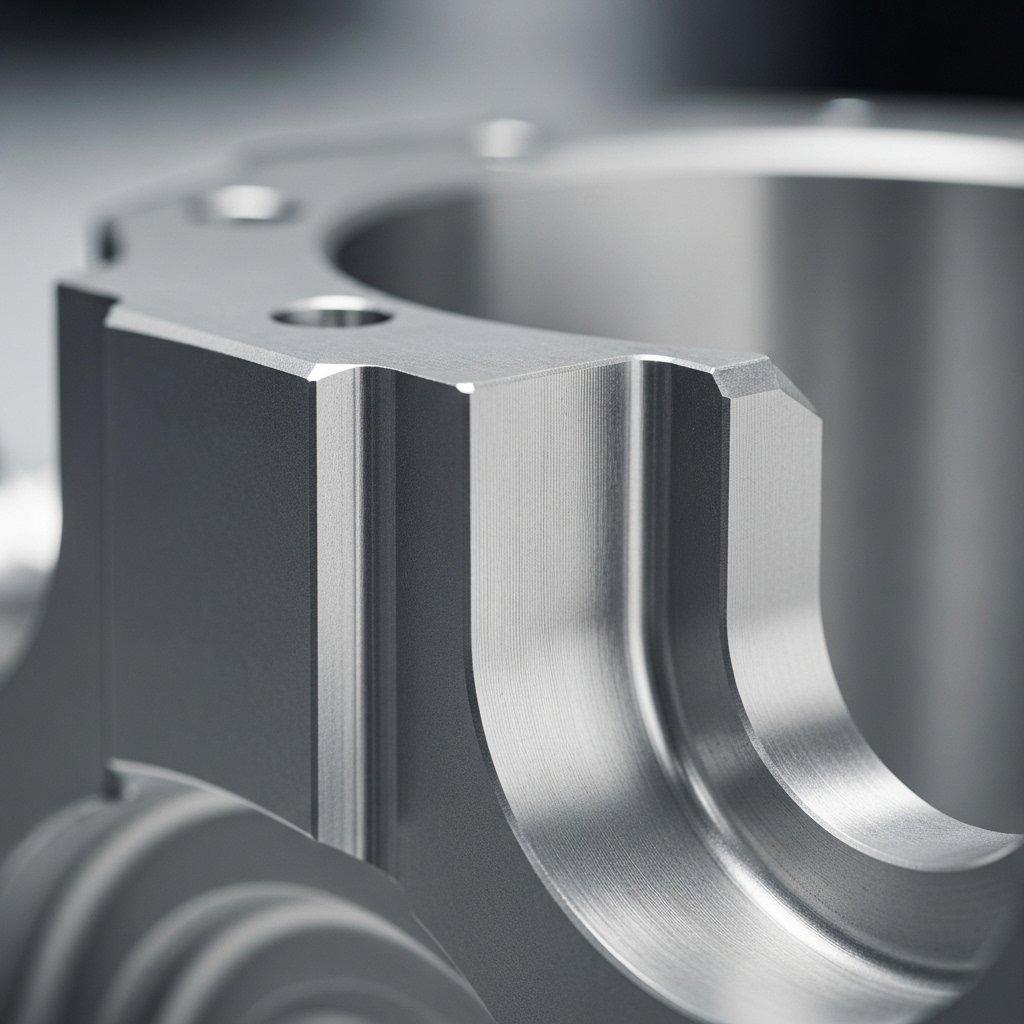

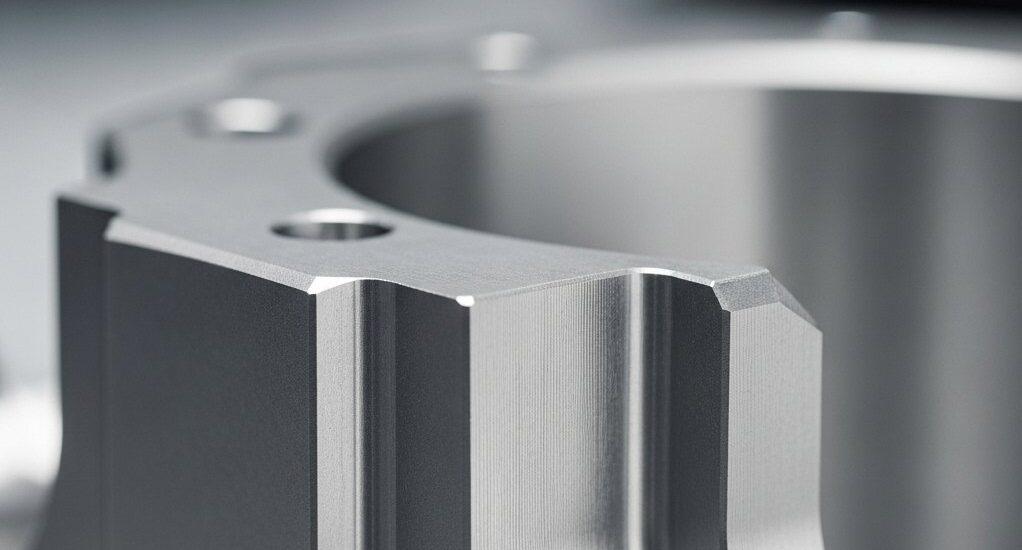

Aluminiumlegierungen werden häufig in Luft- und Raumfahrt, Automobilindustrie, Elektronik und Konsumgüterindustrie eingesetzt. Sie ermöglichen komplexe Designs bei gleichzeitiger Erhaltung der strukturellen Integrität. Unsere Fabrik bearbeitet häufig komplexe Aluminiumteile mit engen Toleranzen.

Hier sind einige gängige Aluminiumlegierungen und ihre allgemeinen Eigenschaften:

| Aluminiumlegierungsgrad | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|

| 6061 | Gute Festigkeit, Schweißbarkeit, Korrosionsbeständigkeit, gängig | Allgemeine Verwendung, Strukturkomponenten, Rahmen |

| 7075 | Hohe Festigkeit, gute Ermüdungsbeständigkeit, nicht leicht schweißbar | Luft- und Raumfahrtteile, Hochbelastungskomponenten, Formen |

| 5052 | Ausgezeichnete Korrosionsbeständigkeit, gute Formbarkeit, mittlere Festigkeit | Maritime Anwendungen, Kraftstofftanks, elektronisch Chassis |

| 2024 | Hohe Festigkeit, gute Ermüdungseigenschaften, schlechte Korrosionsbeständigkeit | Flugzeugstrukturen, Befestigungselemente |

Edelstahl: Korrosionsbeständiges, hochfestes CNC-Material

Edelstahl Stahl wird hoch geschätzt für seine außergewöhnliche Korrosionsbeständigkeit, hohe Festigkeit und ästhetische Anziehungskraft. Es wird häufig für Teile spezifiziert, die extremen Umgebungen ausgesetzt sind, häufig sterilisiert werden müssen oder eine langlebige, reaktionsfreie Oberfläche benötigen.

Es gibt mehrere Güteklassen, jede mit spezifischen Eigenschaften hinsichtlich Härte, Bearbeitbarkeit und Widerstand gegen verschiedene Formen der Korrosion. Austenitische Güteklassen wie 303 und 304 sind sehr bearbeitbar, während martensitische Güteklassen höhere Härte bieten.

Häufige Edelstahlgüteklassen und ihre Eigenschaften:

| Edelstahlgüteklasse | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|

| 303 | Ausgezeichnete Bearbeitbarkeit, gute Korrosionsbeständigkeit, nicht magnetisch | Muttern, Schrauben, Wellen, Fittings (wo Bearbeitbarkeit entscheidend ist) |

| 304 | Sehr gute Korrosionsbeständigkeit, hervorragende Schweißbarkeit, weit verbreitet | Küchengeräte, chemische Behälter, architektonische Paneele |

| 316 | Hervorragende Korrosionsbeständigkeit (insbesondere gegenüber Chloriden), höhere Festigkeit | Maritime Beschläge, medizinische Implantate, pharmazeutische Geräte |

| 17-4 PH | Hohe Festigkeit, Härte, gute Korrosionsbeständigkeit, wärmebehandelbar | Luft- und Raumfahrtkomponenten, Turbinenschaufeln, Ventilteile |

Kupferlegierungen: Leitfähig, thermisch effizient CNC-Anwendungen

Kupferlegierungen, einschließlich Messing und Bronze, werden wegen ihrer hervorragenden elektrischen und thermischen Leitfähigkeit geschätzt. Sie bieten auch gute Korrosionsbeständigkeit und werden oft wegen ihrer ästhetischen Eigenschaften gewählt, insbesondere in dekorativen oder elektrischen Anwendungen.

Messing, eine Legierung aus Kupfer und Zink, ist hoch bearbeitbar und wird häufig für Präzisionsfittings und Anschlüsse verwendet. Bronze, eine Legierung aus Kupfer und Zinn, bietet höhere Festigkeit und Verschleißfestigkeit.

Wichtige Eigenschaften gängiger Kupferlegierungen:

| Kupferlegierungsart | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|

| Messing (z.B. C36000) | Hervorragende Bearbeitbarkeit, gute elektrische/thermische Leitfähigkeit, korrosionsbeständig | Elektrische Anschlüsse, Sanitärarmaturen, Dekorationsartikel |

| Bronze (z.B. C93200) | Gute Festigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit, ausgezeichnete Lagerungseigenschaften | Lager, Buchsen, Zahnräder, Marinekomponenten |

| Reines Kupfer (z.B. C11000) | Außergewöhnliche elektrische und thermische Leitfähigkeit, gute Duktilität | Elektrische Kontakte, Kühlkörper, Sammelschienen |

Titanlegierungen: Herausforderungen für hochwertige CNC-Teile

Titan Legierungen sind bekannt für ihr außergewöhnliches Verhältnis von Festigkeit zu Gewicht, hervorragende Korrosionsbeständigkeit und Biokompatibilität. Diese Eigenschaften machen sie unverzichtbar für Hochleistungsanwendungen in Luft- und Raumfahrt, Medizin und Marine.

Allerdings ist Titan deutlich schwieriger zu bearbeiten als andere Metalle aufgrund seiner hohen Festigkeit, niedrigen Wärmeleitfähigkeit und Tendenz zum Arbeitshärten. Dies erfordert spezielles Werkzeug, langsamere Schnittgeschwindigkeiten und erfahrene Bearbeitungstechniken.

Verschiedene Stähle: Vielseitige CNC-Bearbeitung Materialien

Neben Edelstahl werden in der CNC-Bearbeitung häufig eine Vielzahl anderer Stahlsorten verwendet. Diese Materialien bieten unterschiedliche Eigenschaften, von hoher Zugfestigkeit bis hin zu ausgezeichneter Härte und Verschleißfestigkeit, was sie für zahlreiche industrielle Anwendungen geeignet macht.

Kohlenstoffstähle sind kostengünstig und stark, während Legierungsstähle zusätzliche Elemente enthalten, um bestimmte Eigenschaften wie Zähigkeit oder Härtbarkeit zu verbessern. Werkzeugstähle sind für extreme Härte und Verschleißfestigkeit ausgelegt.

Übersicht über verschiedene Stahlarten:

| Stahltyp / Güte | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|

| 1018 Kohlenstoffstahl | Gute Festigkeit, Duktilität, hervorragende Bearbeitbarkeit, leicht schweißbar | Allgemeine Verwendung, Wellen, Befestigungselemente, Komponenten mit geringem Belastungsgrad |

| 4140 Legierter Stahl | Hohe Festigkeit, Zähigkeit, Ermüdungsbeständigkeit, wärmebehandelbar | Achsen, Zahnräder, Verbindungstangen, Teile schwerer Maschinen |

| A2 Werkzeugstahl | Hohe Verschleißfestigkeit, gute Zähigkeit, Lufthärtung | Formen, Stempel, Schneidwerkzeuge, Formen |

| D2 Werkzeugstahl | Sehr hohe Verschleißfestigkeit, gute Härte, behält scharfe Kante | Schneidklingen, Stanzwerkzeuge, hochverschleißfeste Industrieteile |

Kunststoffe für CNC-Bearbeitung

Ingenieurwesen Kunststoffe bieten einzigartige Vorteile gegenüber Metallen, vor allem ihr geringes Gewicht, elektrische Isolierung und oft niedrigere Materialkosten. Sie sind ideal für Anwendungen, bei denen Gewichtsreduzierung, chemische Beständigkeit oder nicht leitende Eigenschaften entscheidend sind.

ABS-Kunststoff: Ausgewogene Leistung für CNC-Teile

ABS (Acrylnitril-Butadien-Styrol) ist ein weit verbreiteter Thermoplast, der für sein gutes Gleichgewicht zwischen Festigkeit, Schlagzähigkeit und Bearbeitbarkeit bekannt ist. Es ist relativ kostengünstig und einfach zu verarbeiten, was es für eine Vielzahl von allgemeinen Anwendungen geeignet macht.

ABS wird häufig für Gehäuse, Prototypen und nicht kritische Strukturkomponenten gewählt. Seine Fähigkeit, leicht gestrichen oder plattiert zu werden, erweitert auch seine ästhetischen Einsatzmöglichkeiten.

Wesentliche Eigenschaften von ABS-Kunststoff:

| ABS-Eigenschaft | Wert / Merkmal |

|---|---|

| Dichte | 1,02 – 1,08 g/cm³ |

| Zugfestigkeit | 35 – 50 MPa |

| Stoßfestigkeit | Hoch |

| Bearbeitbarkeit | Ausgezeichnet |

| Anwendungen | Gehäuse, Prototypen, Konsumgüter, Spielzeug |

Nylon-Material: Verschleißfeste CNC-Bearbeitungsanwendungen

Nylon, ein Polyamid, ist ein robustes technische Kunststoff, das für seine hervorragende Verschleißfestigkeit, hohe Festigkeit und gute chemische Beständigkeit bekannt ist. Es wird häufig mit Glasfasern verstärkt, um seine mechanischen Eigenschaften weiter zu verbessern.

Nylon wird häufig für Teile verwendet, die Haltbarkeit und geringe Reibung erfordern, wie Zahnräder, Lager und Rollen. Seine selbstschmierende Eigenschaften machen es für dynamische Anwendungen geeignet.

Leistungsmerkmale von Nylon:

| Nylon-Eigenschaft | Wert / Merkmal |

|---|---|

| Dichte | 1,13 – 1,15 g/cm³ |

| Zugfestigkeit | 50 – 90 MPa |

| Verschleißfestigkeit | Ausgezeichnet |

| Chemikalienbeständigkeit | Gut gegenüber vielen Chemikalien |

| Anwendungen | Zahnräder, Buchsen, Rollen, Isolatoren |

POM-Material: Hochpräzise CNC-Maschinenteile

POM (Polyoxymethylen), auch bekannt als Acetal oder Delrin, ist ein Hochleistungs-Technik-Kunststoff, der für seine hohe Steifigkeit, niedrige Reibung, ausgezeichnete Dimensionsstabilität und gute Bearbeitbarkeit geschätzt wird. Es behält seine Eigenschaften in verschiedenen Umgebungen gut bei.

POM ist ein bevorzugtes Material für präzise mechanische Komponenten, bei denen enge Toleranzen und gleichbleibende Leistung entscheidend sind. Es bietet ein gutes Gleichgewicht der mechanischen Eigenschaften, ohne übermäßig spröde zu sein.

Wichtige Eigenschaften des POM-Materials:

| POM-Eigenschaft | Wert / Merkmal |

|---|---|

| Dichte | 1,41 g/cm³ |

| Zugfestigkeit | 60 – 70 MPa |

| Dimensionsstabilität | Ausgezeichnet |

| Reibungskoeffizient | Niedrig |

| Anwendungen | Zahnräder, Lager, medizinische Komponenten, Schnappbefestigungsbaugruppen |

PC-Kunststoff: Transparente, Hochleistungs-CNC-Teile

PC (Polycarbonat) ist ein robuster, transparenter Thermoplast, bekannt für seine herausragende Schlagfestigkeit, hohe Hitzebeständigkeit und optischen Klarheit. Es wird oft als Glasalternative in Anwendungen betrachtet, bei denen Bruchgefahr besteht.

Polycarbonat ist schwierig zu bearbeiten, ohne spezielle Techniken, um die optische Klarheit zu erhalten und Spannungsrisse zu vermeiden. Dennoch macht seine einzigartige Kombination aus Stärke und Transparenz es unverzichtbar.

Eigenschaften von PC-Kunststoff:

| Eigenschaft von PC | Wert / Merkmal |

|---|---|

| Dichte | 1,18 – 1,22 g/cm³ |

| Zugfestigkeit | 55 – 75 MPa |

| Schlagfestigkeit | Äußerst Hoch |

| Transparenz | Ausgezeichnet |

| Anwendungen | Sicherheitsvorrichtungen, Linsen, transparente Gehäuse, kugelsichere Glasbestandteile |

Spezielle CNC-Bearbeitung Materialien & Anwendungen

Neben gängigen Metallen und Kunststoffen sind einige spezielle Materialien für hoch anspruchsvolle oder einzigartige Anwendungen entscheidend. Diese stellen oft größere Bearbeitungsherausforderungen dar, bieten aber unvergleichliche Leistung in bestimmten Nischen.

Faserverbundwerkstoffe: Maßgeschneiderte CNC-Bearbeitungsanforderungen

Faserverbundwerkstoffe, wie kohlefaserverstärkte Polymere (CFRP) oder glasfaserverstärkte Polymere (GFRP), bieten außergewöhnliche Festigkeits-Gewichts-Verhältnisse und Steifigkeit. Sie sind ideal für Hochleistungsanwendungen, bei denen Gewichtsreduzierung entscheidend ist.

Die Bearbeitung von Verbundwerkstoffen ist komplex aufgrund ihrer anisotropen Natur und abrasiven Fasern, die zu schnellem Werkzeugverschleiß führen und spezielle Schnittstrategien erfordern, um Delamination zu verhindern. Sie ermöglichen jedoch hochgradig angepasste, hochfeste Leichtbauteile.

Keramikmaterialien: Extreme Härte CNC-Bearbeitung

Keramikmaterialien wie Alumina (Al2O3) oder Zirkonia (ZrO2) zeichnen sich durch ihre extreme Härte, hohe Temperaturbeständigkeit, chemische Trägheit und elektrische Isoliereigenschaften aus. Sie werden in Umgebungen eingesetzt, in denen Metalle und Kunststoffe versagen.

CNC-Bearbeitung von Keramik, insbesondere nach dem Brennen, ist äußerst schwierig und erfolgt meist durch Schleifen mit Diamantwerkzeugen. Das Bearbeiten im „grünen“ (ungebrannten) Zustand ist möglich, erfordert jedoch nachfolgendes Sintern.

Wie man das beste Material für CNC-Teile auswählt

Die Auswahl des optimalen Materials ist eine komplexe Entscheidung, die den Erfolg Ihres Projekts erheblich beeinflusst. Es erfordert ein umfassendes Verständnis der funktionalen Anforderungen des Teils, des Herstellungsprozesses und der Gesamtprojektbeschränkungen.

Balance zwischen Leistung, Kosten und Lieferzeit

Die Materialauswahl ist ein ständiger Kompromiss zwischen gewünschter Leistung, Materialkosten und Fertigungszeit. Ein Hochleistungsmaterial könnte eine überlegene Haltbarkeit bieten, aber die Kosten erheblich erhöhen und längere Lieferzeiten aufgrund von Bearbeitungskomplexität oder begrenzter Verfügbarkeit erfordern.

Es ist wichtig, zunächst die unverhandelbaren Leistungsanforderungen zu identifizieren und dann Materialien zu erkunden, die diese erfüllen, während sie gleichzeitig Kosten und Lieferzeit optimieren. Überengineering mit einem unnötig teuren Material ist ein häufiger Fehler.

Berücksichtigen Sie diese Kompromisse bei Ihrer Materialauswahl:

| Faktor | Hohe Priorität (Beispiel) | Niedrige Priorität (Beispiel) | Auswirkungen auf die Materialwahl |

|---|---|---|---|

| Leistung | Luft- und Raumfahrthalterung | Grundprototyp | Hochfestes Legierung vs. ABS |

| Kosten | Gehäuse für Konsumgüter | Spezialisiertes medizinisches Gerät | ABS vs. Titan |

| Lieferzeit | Dringendes F&E-Teil | Standardproduktion | Schnell verfügbar vs. Exotisch |

| Bearbeitbarkeit | Komplexes, filigranes Teil | Einfacher Block | Aluminium vs. gehärteter Werkzeugstahl |

Materialeinfluss auf CNC-Bearbeitungsprozesse

Das gewählte Material bestimmt viele Aspekte des CNC-Bearbeitungsprozesses, einschließlich Werkzeugauswahl, Schnittgeschwindigkeiten, Vorschubraten und Oberflächenfinishfähigkeiten. Härtere, abrasivere Materialien erfordern spezialisierte Schneidwerkzeuge und langsamere Bearbeitungsgeschwindigkeiten.

Zum Beispiel ermöglicht die Bearbeitung von weichem Aluminium hohe Geschwindigkeiten und Vorschübe, während Titan spezifische Werkzeuggeometrien, niedrige Geschwindigkeiten und großzügige Kühlung erfordert, um Hitze zu kontrollieren und Werkstoffhärtung zu verhindern. Dies wirkt sich direkt auf Kosten und Zeit der Bearbeitung aus.

| Materialart | Typische Bearbeitbarkeit | Werkzeuganforderungen | Oberflächenfinish-Fähigkeit | Kostenimpact (Bearbeitung) |

|---|---|---|---|---|

| Aluminiumlegierungen | Ausgezeichnet | Standard-HSS oder Hartmetall | Sehr Gut | Niedrig |

| Edelstähle | Gut bis Mäßig | Hartmetall, spezifische Geometrien | Gut | Mäßig bis Hoch |

| Titanlegierungen | Schwierig | Spezial-Hartmetall, Kühlung | Gut | Sehr Hoch |

| Engineering-Kunststoffe | Ausgezeichnet bis Gut | HSS, scharfe Kanten | Gut bis Sehr Gut | Niedrig |

| Keramiken | Äußerst schwierig | Diamant-Schleifen (nach dem Brennen) | Ausgezeichnet | Äußerst Hoch |

Die Rolle von Experten bei der Materialauswahl für CNC-Bearbeitung

Angesichts der Komplexität ist die Nutzung von Expertenrat bei der Materialauswahl von unschätzbarem Wert. Unser Engineering-Team bei ly-machining verfügt über tiefgehendes technisches Fachwissen in einer Vielzahl von Materialien und deren spezifischen Bearbeitungseigenschaften.

Wir können Ihnen helfen, die Leistungs-, Kosten- und Herstellbarkeitskompromisse zu navigieren. Unser Ziel ist es, das optimale Material zu empfehlen, das die genauen Anforderungen Ihrer Anwendung erfüllt und sowohl die Integrität des Teils als auch die Effizienz des Projekts gewährleistet.

Verlassen Sie Ihre kritischen Materialentscheidungen nicht dem Zufall. Nutzen Sie unsere tiefgehende technische Expertise und transparente Preisgestaltung. Kontaktieren Sie noch heute unser erfahrenes Ingenieurteam für eine persönliche Materialberatung und ein präzises, unverbindliches Angebot für Ihr hochwertiges CNC-Teileprojekt. Lassen Sie uns gemeinsam Ihren Erfolg gestalten.

Artikelzusammenfassung:

Dieser Leitfaden untersuchte gängige CNC-Bearbeitungsmaterialien, die in Metalle, technische Kunststoffe und spezielle Materialien kategorisiert sind. Es wurden die Eigenschaften, Vorteile, Nachteile und typische Anwendungen für jedes detailliert beschrieben. Wichtige Überlegungen bei der Materialauswahl, einschließlich der Balance zwischen Leistung, Kosten und Lieferzeit, sowie die Auswirkungen der Materialwahl auf die Bearbeitungsprozesse, wurden ebenfalls diskutiert. Die Bedeutung einer Expertenberatung durch einen Hersteller wie ly-machining für eine optimale Materialauswahl wurde hervorgehoben.

FAQ-Bereich:

F1: Was sind die wichtigsten Faktoren bei der Auswahl eines Materials für CNC-Bearbeitung?

A1: Die wichtigsten Faktoren sind die funktionalen Anforderungen des Teils (z.B. Festigkeit, Korrosionsbeständigkeit, Gewicht, elektrische Eigenschaften), das Gesamtprojektbudget und die gewünschte Lieferzeit. Es ist entscheidend, diese auszubalancieren, da Hochleistungsmaterialien oft mit höheren Kosten und längeren Bearbeitungszeiten verbunden sind. Unsere Ingenieure können helfen, diese Faktoren abzuwägen.

F2: Wie beeinflusst die Materialwahl die endgültigen Kosten eines CNC-bearbeiteten Teils?

A2: Die Materialwahl wirkt sich erheblich auf die Kosten aus, in mehrfacher Hinsicht: den Einkaufspreis des Rohmaterials, seine Bearbeitbarkeit (was die Bearbeitungszeit, Werkzeugverschleiß und Arbeitskosten beeinflusst) und etwaige Nachbearbeitungsanforderungen wie Wärmebehandlung oder spezielle Oberflächen. Die Wahl eines Materials, das für die Anwendung überdimensioniert ist, kann zu unnötigen Ausgaben führen.

F3: Kann ly-machining bei der Auswahl des besten Materials für eine spezifische Anwendung beraten?

A3: Absolut. Als erfahrener CNC-Bearbeitungsbetrieb bietet ly-machining umfassende Materialberatungsdienste an. Unser erfahrenes Ingenieurteam verfügt über tiefgehendes Wissen zu verschiedenen Materialien und deren Bearbeitungseigenschaften. Wir arbeiten eng mit Kunden zusammen, um ihre spezifischen Anwendungsanforderungen zu verstehen und das geeignetste, kosteneffizienteste Material zu empfehlen, um optimale Teileleistung und Projekterfolg zu gewährleisten.