Verstehen der Kosten von CNC-Bearbeitungsteilen

Ist die tatsächliche Kostenhöhe Ihrer CNC-gefertigten Teile ein ständiges Geheimnis? Sie sind nicht allein. Viele Projektmanager und Ingenieure kämpfen mit unvorhersehbaren Ausgaben und undurchsichtigen Preisen. Aber was wäre, wenn Sie nicht nur jeden Faktor, der Ihre CNC-Teilekosten beeinflusst, verstehen könnten, sondern sie auch aktiv steuern, um Unsicherheit in einen strategischen Vorteil zu verwandeln?

CNC-Bearbeitung Teilekosten werden hauptsächlich durch Materialwahl, Konstruktionskomplexität, Bearbeitungszeit und Produktionsmenge beeinflusst. Das Verständnis dieser Kernfaktoren ermöglicht eine strategische Designoptimierung und eine informierte Lieferantenauswahl, was zu reduzierten Gesamtherstellungskosten und vorhersehbarer Projektbudgetierung führt.

Auswirkungen der Materialauswahl auf CNC-Kosten

Die Wahl des Rohmaterials ist oft der bedeutendste Kostenfaktor bei CNC-Bearbeitung. Verschiedene Materialien stellen unterschiedliche Herausforderungen und Ausgaben im gesamten Herstellungsprozess dar. Die Auswahl des optimalen Materials balanciert Leistungsanforderungen mit wirtschaftlichen Überlegungen.

Rohstoffart und -qualität

Materialarten wie Aluminium, Stahl, Messing, Titan und verschiedene Kunststoffe haben inhärent unterschiedliche Einkaufspreise. Spezialisierte Legierungen oder zertifizierte Qualitäten, die oft für kritische Anwendungen erforderlich sind, werden ebenfalls mit einem Aufpreis gegenüber Standard-Industriequalitäten verlangt, aufgrund ihrer spezifischen Eigenschaften und strengen Qualitätskontrollen.

Materialform und Verfügbarkeit

Die anfängliche Form des Rohmaterials (z.B. Stab, Platte, Block) beeinflusst, wie viel Material entfernt werden muss, was die Bearbeitungszeit und den Abfall beeinflusst. Standardgrößen, die leicht verfügbar sind, können die Vorlaufzeiten und Materialkosten reduzieren, während maßgeschneiderte oder exotische Formen höhere Ausgaben und längere Beschaffungszeiten verursachen können.

Materialhärte und Bearbeitbarkeit

Die Härte und die inhärente Bearbeitbarkeit eines Materials wirken sich direkt auf die Bearbeitungsparameter, die Werkzeuglebensdauer und die erforderliche Maschinenleistung aus. Härtere oder zähere Materialien erfordern langsamere Schnittgeschwindigkeiten, leichtere Schnitttiefen und häufigere Werkzeugwechsel, was die gesamte Bearbeitungszeit und die Kosten für Verbrauchswerkzeuge erhöht.

Um dies zu veranschaulichen, betrachten Sie einige gängige Materialien und ihre Bearbeitbarkeitsmerkmale:

| Materialart | Bearbeitbarkeitsbewertung (relativ) | Häufige Anwendungen | Typischer Kostenimpact (relativ) |

|---|---|---|---|

| Aluminium (6061) | Ausgezeichnet | Prototyping, Luft- und Raumfahrt, Strukturkomponenten | Niedrig |

| Messing (C360) | Ausgezeichnet | Fittings, elektrische Anschlüsse, Dekorationsteile | Mittel |

| Edelstahl Stahl | Gut bis Sehr Gut (je nach Qualität) | Medizinisch, Lebensmittelverarbeitung, Marine, Hochfestigkeit | Hoch |

| Titan (Ti-6Al-4V) | Schlecht bis Zufriedenstellend | Luft- und Raumfahrt, medizinische Implantate, Hochleistungsanwendungen | Sehr Hoch |

| ABS-Kunststoff | Ausgezeichnet | Verbrauchsgüter, Gehäuse, funktionale Prototypen | Niedrig |

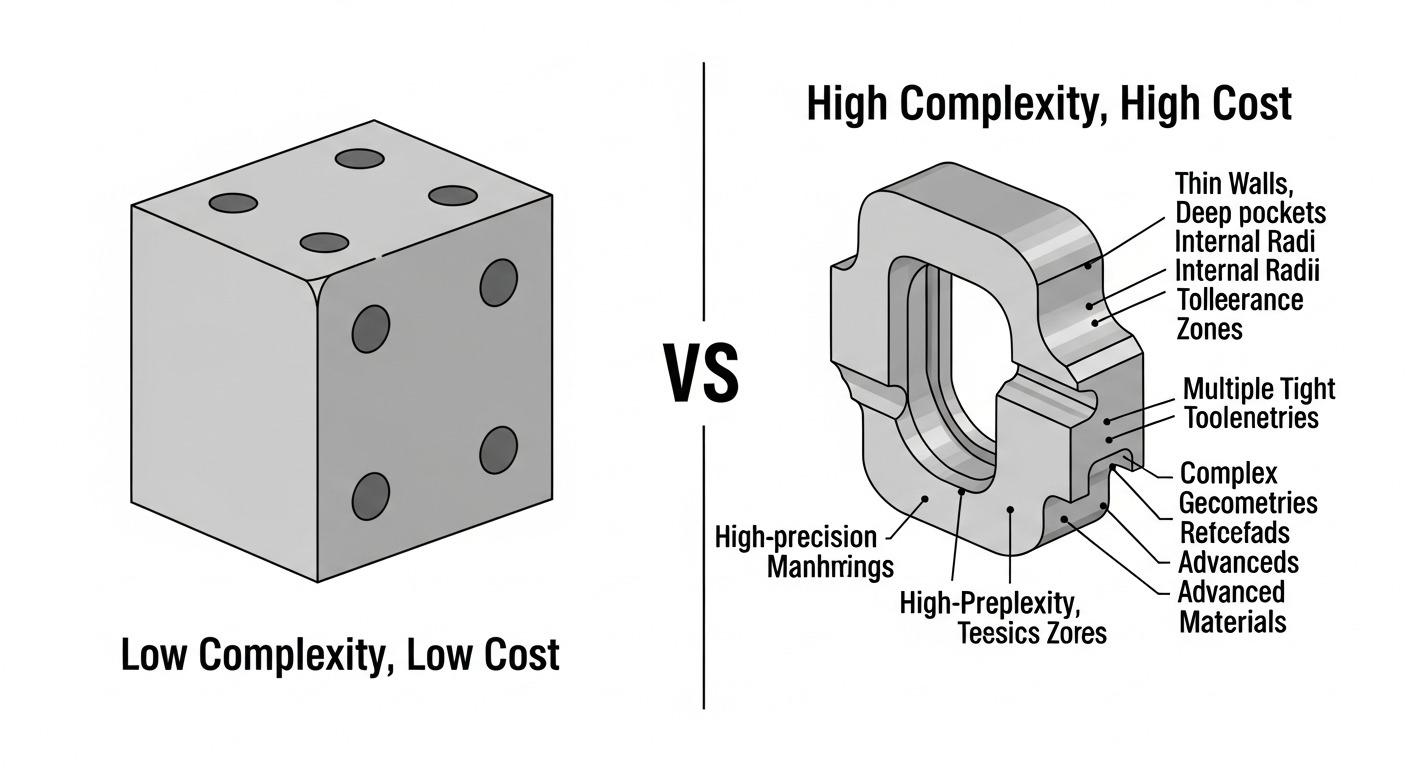

Teile-Design-Komplexität und CNC-Kosten

Die geometrische Komplexität eines Teils ist ein wesentlicher Faktor bei der Preisgestaltung für kundenspezifische CNC-Teile. Komplexe Merkmale erfordern spezialisiertere Bearbeitungsstrategien, längere Bearbeitungszeiten und oft fortschrittlichere Ausrüstung. Eine Vereinfachung des Designs kann zu erheblichen Kosteneinsparungen führen.

Geometrische Merkmale und Toleranzen

Teile mit zahlreichen Merkmalen, komplexen Konturen, tiefen Taschen oder dünnen Wänden erfordern mehr Programmierung, mehr Werkzeugwege und möglicherweise mehr Maschinenumrüstungen. Enge Toleranzen, insbesondere bei mehreren Maßen, erfordern langsamere Bearbeitungsgeschwindigkeiten, präzisere Werkzeuge und eine erhöhte Inspektionsfrequenz, was die Bearbeitungszeit verlängert und die Kosten für die Qualitätskontrolle erhöht.

Berücksichtigen Sie die Kostenauswirkungen verschiedener Toleranzniveaus:

| Toleranzniveau (z.B. IT-Klassen) | Beschreibung | Auswirkung auf die Bearbeitung | Kostenauswirkung (relativ) |

|---|---|---|---|

| Standard (z.B. +/- 0,005 Zoll) | Typisch für allgemeine Anwendungen | Standard-Bearbeitungsgeschwindigkeiten, weniger häufige Messungen | Niedrig |

| Präzision (z.B. +/- 0,001 Zoll) | Erfordert sorgfältige Bearbeitung, gutes Oberflächenfinish | Langsamere Geschwindigkeiten, fortschrittlichere Werkzeuge, erhöhte Inspektion | Mittel |

| Hochpräzision (z. B. +/- 0,0002 Zoll) | Kritisch für passgenaue Teile, spezifische Funktionalität | Hochspezialisierte Werkzeuge, Temperaturkontrolle, mehrere Inspektionsphasen | Hoch |

Oberflächenfinish-Anforderungen

Das angegebene Oberflächenfinish (z. B. maschinell bearbeitet, poliert, Sandstrahlen) beeinflusst direkt die Zeit in den Endbearbeitungsphasen. Das Erreichen einer sehr glatten Oberfläche (z. B. Ra 0,8 µm oder besser) erfordert oft zusätzliche Bearbeitungsschritte mit feinen Werkzeugen oder Sekundäroperationen wie Schleifen, Läppen oder Polieren, die jeweils die Gesamtkosten erhöhen.

Dünne Wände und filigrane Details

Teile mit extrem dünnen Wänden oder sehr filigranen Details sind anfällig für Vibrationen und Verformungen während der Bearbeitung. Dies erfordert langsamere Vorschub- und Schnittgeschwindigkeiten, spezielle Vorrichtungen und oft mehrere Bearbeitungsschritte, um die strukturelle Integrität und Maßgenauigkeit zu gewährleisten, was die Bearbeitungszeit erheblich erhöht und den Werkzeugverschleiß potenziell steigert.

Auswahl des Bearbeitungsprozesses und seine Auswirkungen auf die CNC-Kosten

Die gewählten Fertigungsmethoden eines Teils spielen eine entscheidende Rolle bei der Bestimmung der endgültigen Kosten. Dies umfasst alles von der ersten Maschinenaufstellung bis hin zu spezialisierten Operationen und Nachbearbeitungen. Strategische Entscheidungen hier können die CNC-Bearbeitungskosten erheblich senken.

Einrichtzeit und Programmieraufwand

Jedes Mal, wenn ein neues Teil eingeführt oder ein Design geändert wird, entstehen Einrichtkosten. Dazu gehören die Vorbereitung der Vorrichtung, das Laden der Werkzeuge und die Programmierung der CNC-Maschine. Komplexe Geometrien erfordern aufwändigere Programmierung, was längere Einrichtzeiten zur Folge hat. Bei Kleinserien kann die Einrichtzeit einen erheblichen Anteil an den Stückkosten ausmachen.

Bearbeitungszeit und Werkzeugverschleiß

Die tatsächliche Zeit, die die Maschine mit Schneiden des Materials verbringt, ist ein direkter Kostenfaktor. Faktoren wie Materialhärte, Geometrie des Teils, Oberflächenfinish-Anforderungen und Schnittparameter bestimmen die Bearbeitungsdauer. Werkzeugverschleiß ist ebenfalls zu berücksichtigen; aggressive Bearbeitungsstrategien können die Werkzeuglebensdauer verkürzen und häufigere, kostspieligere Werkzeugwechsel erforderlich machen.

Spezialisierte Werkzeuge erforderlich

Standardwerkzeuge sind kosteneffizient, aber bestimmte Teileigenschaften erfordern möglicherweise spezielle oder kundenspezifische Schneidwerkzeuge. Diese Werkzeuge haben oft höhere Anschaffungskosten und längere Lieferzeiten, was sowohl das Budget als auch die Produktionsplanung beeinflusst. Die Verwendung von Standardwerkzeuggeometrien, wo möglich, kann helfen, die Preise für kundenspezifische CNC-Teile zu senken.

Nachbearbeitungsprozesse

Neben der Hauptbearbeitung benötigen viele Teile Sekundäroperationen. Diese können Entgraten, Wärmebehandlung, Eloxieren, Beschichten, Lackieren oder Montage umfassen. Jeder zusätzliche Schritt erhöht Arbeits-, Material- und Zeitkosten. Eine effiziente Integration der Nachbearbeitung in den Workflow ist entscheidend für die Optimierung der CNC-Kosten.

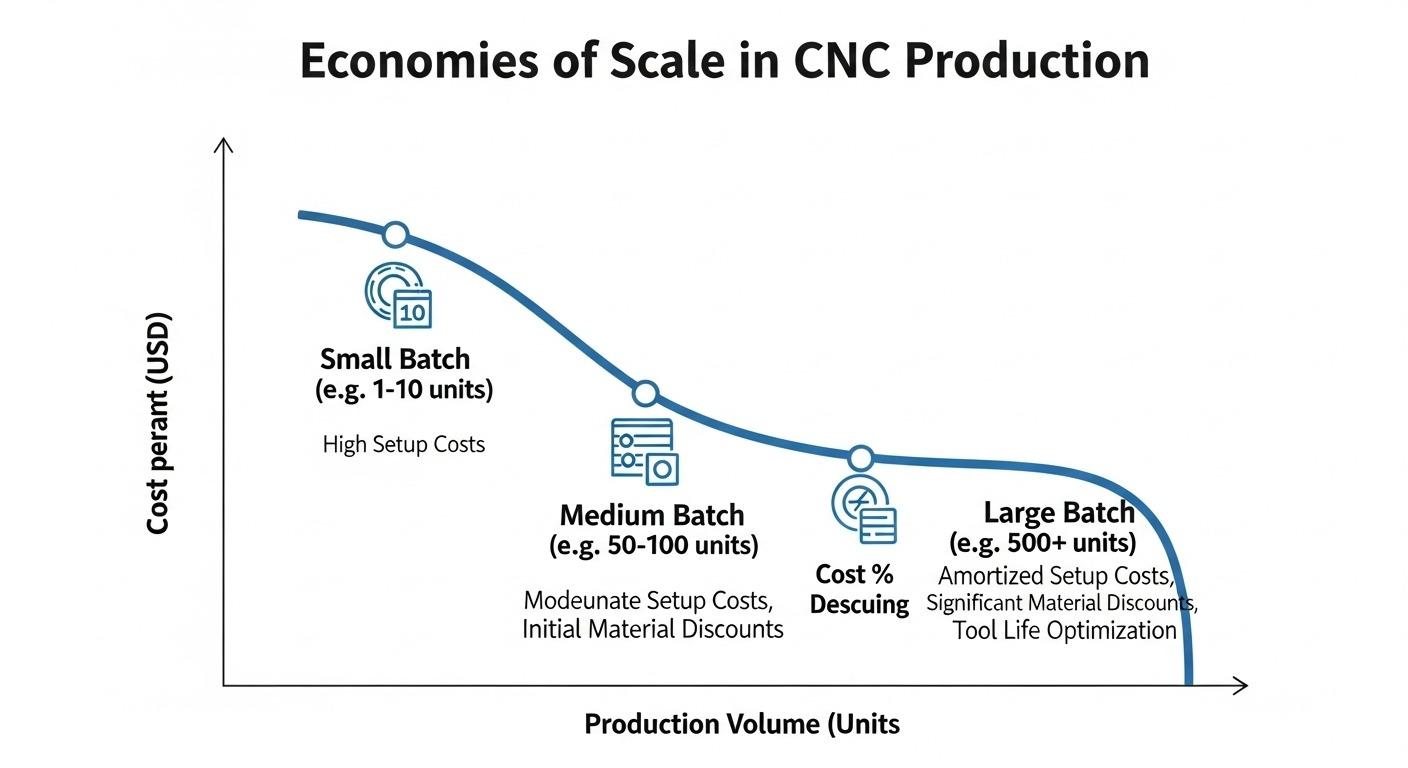

Produktionsvolumen und Skaleneffekte bei CNC

Das Produktionsvolumen beeinflusst die Stückkosten der CNC-gefertigten Teile erheblich. Höhere Stückzahlen führen in der Regel zu niedrigeren Kosten pro Teil durch Skaleneffekte und effiziente Ressourcennutzung.

Batch-Größe und Stückkostenreduktion

Große Produktionsläufe ermöglichen es, Fixkosten wie Rüstzeit und Programmierung auf viele Einheiten zu verteilen, wodurch die Stückkosten erheblich sinken. Effiziente Materialbeschaffung zu Großhandelspreisen trägt ebenfalls zu geringeren Gesamtausgaben bei. Kleinere Chargen haben inhärent höhere Stückkosten.

Werkzeugamortisation über das Volumen

Die Kosten für spezielle Vorrichtungen oder maßgeschneiderte Werkzeuge werden auf die Gesamtzahl der produzierten Teile verteilt. Bei Projekten mit geringem Volumen stellen Werkzeugkosten einen größeren Anteil am Stückpreis dar. Bei Hochvolumenproduktion werden diese Kosten pro Stück vernachlässigbar.

Lieferzeit und Eilauftragszuschläge

Standardlieferzeiten ermöglichen es Herstellern, ihre Produktionspläne zu optimieren, ähnliche Aufträge zu gruppieren und Materialien effizient zu beschaffen. Eilaufträge stören diese Optimierung, erfordern oft Überstunden, beschleunigten Materialversand und Maschinenumplanung, was alles zu höheren Stückkosten beiträgt. Vorausplanung ist entscheidend, um CNC-Bearbeitungskosten zu senken.

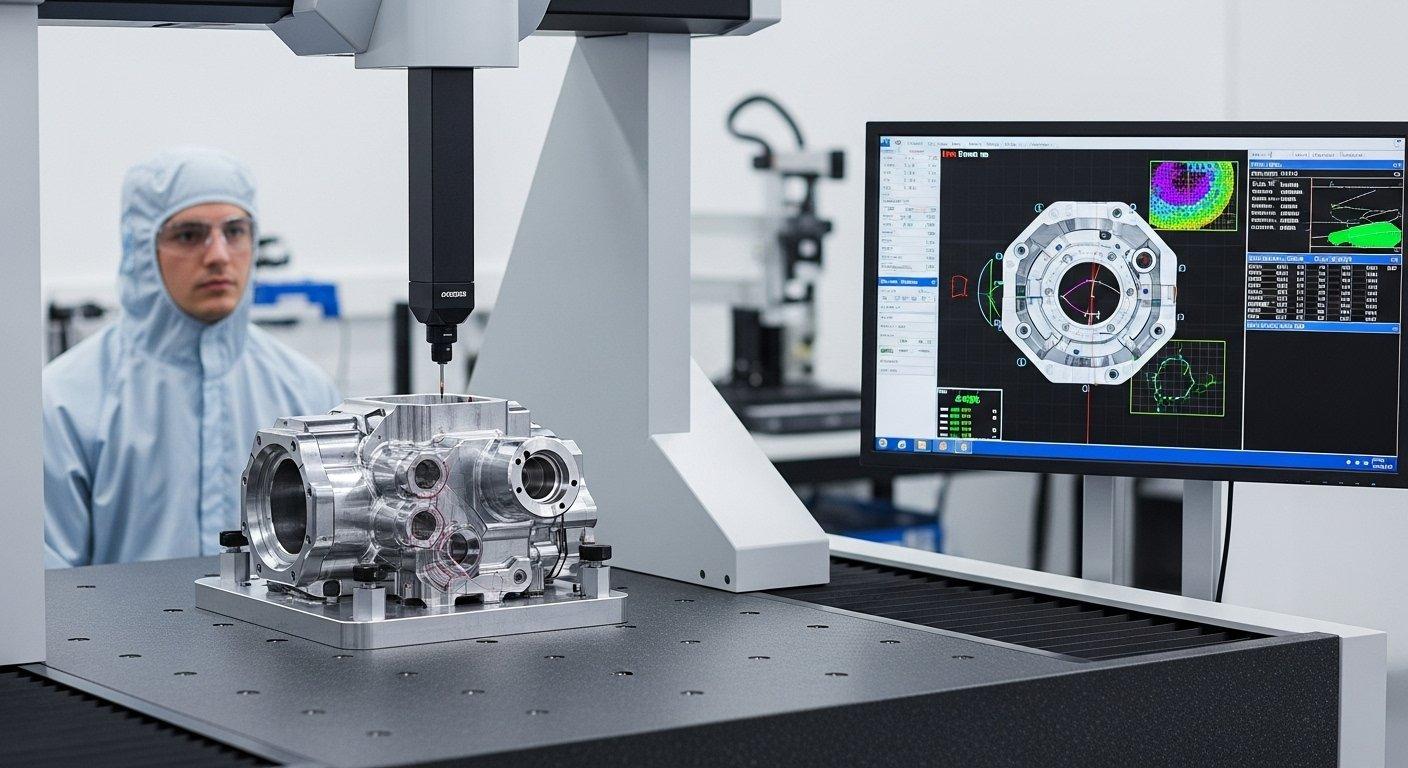

Qualitätskontrolle und Inspektionskosten bei CNC

Die Sicherstellung der Qualität und Präzision von CNC-gefertigten Teilen ist unverzichtbar, aber der Umfang der Qualitätskontrollmaßnahmen wirkt sich direkt auf die Gesamtkosten aus. Die Faktoren, die CNC-Angebote beeinflussen, umfassen oft diese strengen Anforderungen.

Inspektionsmethode und -häufigkeit

Verschiedene Inspektionsmethoden (z.B. manuelle Messung mit Messschieber, CMM-Inspektion, optischen Scanning) variieren in Kosten und Zeit. Die Häufigkeit und Umfänglichkeit der Inspektionen – Erststückprüfung, In-Prozess-Kontrollen, Endkontrolle jedes Teils vs. statistische Stichproben – tragen alle zu den Arbeits- und Gerätekosten bei, die mit der Qualitätssicherung verbunden sind.

Zertifizierungs- und Rückverfolgbarkeitsanforderungen

Für Branchen wie Luft- und Raumfahrt, Medizin oder Verteidigung sind strenge Zertifizierungen (z.B. ISO, AS9100) und vollständige Materialrückverfolgbarkeit oft erforderlich. Diese erfordern detaillierte Dokumentation, spezifische Prozesskontrollen und erweiterte Aufzeichnungen, was die administrativen und betrieblichen Kosten erhöht. Diese Gemeinkosten sind Faktoren, die CNC-Angebote für kritische Komponenten beeinflussen.

Lieferantenexpertise, die die CNC-Bearbeitungskosten beeinflusst

Die Wahl des Fertigungspartners beeinflusst maßgeblich die endgültigen Kosten, Qualität und Lieferung der maßgeschneiderten CNC-Teile. Ein seriöser Anbieter wie ly-machining mit Sitz in Shenzhen bietet deutliche Vorteile.

Fabrikgemeinkosten und Effizienz

Eine gut geführte Fabrik mit moderner Ausrüstung, optimierten Arbeitsabläufen und qualifiziertem Personal kann Teile effizienter produzieren, was zu wettbewerbsfähigen Preisen führt. Veraltete Maschinen oder ineffiziente Prozesse können die Arbeits- und Maschinenkosten erhöhen. Unsere Einrichtungen in Shenzhen nutzen fortschrittliche Technologie und optimierte Abläufe, um besseren Wert zu bieten.

Technisches Know-how und Innovation

Das tiefgehende technische Fachwissen eines Anbieters und die Bereitschaft zu innovieren wirken sich direkt auf die Kostenoptimierung aus. Erfahrene Ingenieure können wertvolles Design for Manufacturability (DFM)-Feedback geben, Materialalternativen, Designänderungen oder Bearbeitungsstrategien vorschlagen, die die Kosten senken, ohne die Leistung zu beeinträchtigen. Dieser proaktive Ansatz hilft, CNC-Bearbeitungskosten erheblich zu reduzieren.

Transparente Preisgestaltung

Transparenz bei Angebotserstellungen ist von größter Bedeutung. Eine klare Aufschlüsselung der Kosten ermöglicht es Kunden, nachzuvollziehen, wohin ihr Geld fließt, und Bereiche für potenzielle Optimierungen zu identifizieren. Undurchsichtige Preisgestaltung kann zu versteckten Gebühren und Budgetüberschreitungen führen. Bei ly-machining verpflichten wir uns, detaillierte und verständliche Angebote bereitzustellen, um Vertrauen und langfristige Partnerschaften zu fördern.

Effektive Optimierung der CNC-Bearbeitungskosten

Die Optimierung der CNC-Bearbeitungskosten erfordert einen ganzheitlichen Ansatz, der jede Phase von der Konstruktion bis zur Produktion berücksichtigt. Eine enge Zusammenarbeit mit Ihrem Fertigungspartner ist entscheidend, um das beste Gleichgewicht zwischen Kosten, Qualität und Leistung zu erreichen. Eine effektive Kommunikation über Konstruktionsabsicht, kritische Merkmale und Budgetbeschränkungen ermöglicht es den Lieferanten, die effizientesten Fertigungslösungen anzubieten.

Artikelzusammenfassung

Die Kosten für CNC-gefertigte Teile werden von mehreren entscheidenden Faktoren beeinflusst: Materialart und Bearbeitbarkeit, die geometrische Komplexität des Designs und die erforderlichen Toleranzen, die spezifischen Bearbeitungsprozesse und Nachbearbeitungsoperationen sowie das gesamte Produktionsvolumen. Zusätzlich spielen die Effizienz, technische Expertise und transparente Preisgestaltung Ihres gewählten Lieferanten eine bedeutende Rolle.

Durch das Verständnis dieser Elemente können Kunden fundierte Entscheidungen treffen und mit Herstellern zusammenarbeiten, um Designs und Produktionsstrategien zu optimieren, was letztlich zu kostengünstigeren und hochwertigen Teilen führt.

Häufig gestellte Fragen zu CNC-Bearbeitungskosten

Was ist Design for Manufacturability (DFM) und wie reduziert es die CNC-Bearbeitungskosten?

Design for Manufacturability (DFM) ist eine ingenieurtechnische Praxis, die darauf abzielt, das Design eines Produkts zu optimieren, um die Herstellung einfacher und kostengünstiger zu machen. Bei CNC-Bearbeitung umfasst DFM die Vereinfachung von Bauteilgeometrien, die Standardisierung von Merkmalen, die Sicherstellung geeigneter Toleranzen, die Auswahl bearbeitbarer Materialien und die Vermeidung zu komplexer Designs.

Durch die frühzeitige Berücksichtigung dieser Faktoren in der Entwurfsphase kann DFM die Bearbeitungszeit, den Werkzeugverschleiß, Materialverschwendung und den Bedarf an teuren Sekundäroperationen erheblich reduzieren, was die Gesamtkosten der Produktion direkt senkt.

Wie beeinflusst die Materialauswahl die Lieferzeiten und die Gesamtkosten des Projekts?

Die Materialauswahl wirkt sich maßgeblich auf die Lieferzeiten und die Gesamtkosten des Projekts aus. Gängige Materialien wie Aluminium sind leicht verfügbar, was zu kürzeren Beschaffungszeiten und niedrigeren Rohstoffkosten führt. Spezialisierte Legierungen oder exotische Materialien haben hingegen oft längere Beschaffungszeiten und höhere Einkaufspreise.

Darüber hinaus erfordern Materialien mit schlechter Bearbeitbarkeit langsamere Schnittgeschwindigkeiten und häufigere Werkzeugwechsel, was die Bearbeitungszeit verlängert und die Arbeits- und Werkzeugkosten erhöht. Dies führt insgesamt zu längeren Lieferzeiten und erhöht das Projektbudget.

Warum ist die Transparenz des Lieferanten wichtig für das Management der Kostentreiber bei der Herstellung von CNC-Teilen?

Transparenz des Lieferanten ist entscheidend für das effektive Management der Kostentreiber bei der Herstellung von CNC-Teilen, da sie Klarheit und Vorhersehbarkeit schafft. Ein transparenter Lieferant bietet detaillierte Kostenaufschlüsselungen, die erklären, wie Material, Bearbeitungszeit, Werkzeuge und Nachbearbeitung zum endgültigen Angebot beitragen.

Dies ermöglicht es Kunden, den Wert zu verstehen, Bereiche für Design- oder Spezifikationsoptimierungen zu identifizieren, um Kosten zu senken, und ihre Projekte genau zu budgetieren. Ohne Transparenz besteht das Risiko unerwarteter Kosten, versteckter Gebühren und einer mangelnden Entscheidungsgrundlage bei der Preisgestaltung ihrer individuellen CNC-Teile.

Bereit, maximale Klarheit über Ihre CNC-Bearbeitungskosten zu gewinnen und einen überlegenen Mehrwert zu erschließen? Arbeiten Sie mit unseren erfahrenen Ingenieuren zusammen. Kontaktieren Sie uns noch heute für ein transparentes, unverbindliches Angebot und eine kostenlose Beratung zur Design for Manufacturability (DFM), maßgeschneidert auf Ihre spezifischen Projektanforderungen.

Entdecken Sie den Unterschied, den unser sourcing manufacturing Vorteil und unsere tiefgehende technische Expertise für Ihr nächstes hochwertiges Teil machen können.