Haben Sie Schwierigkeiten mit den komplexen Herausforderungen der Aluminium-CNC-Bearbeitung – von der Auswahl der perfekten Legierung bis zum makellosen Finish unter engen Fristen? Entdecken Sie, wie tiefgehendes technisches Fachwissen, transparente Prozesse und eine direkte Fertigungspartnerschaft die Präzision und Qualität garantieren können, die Ihre kritischen Projekte erfordern.

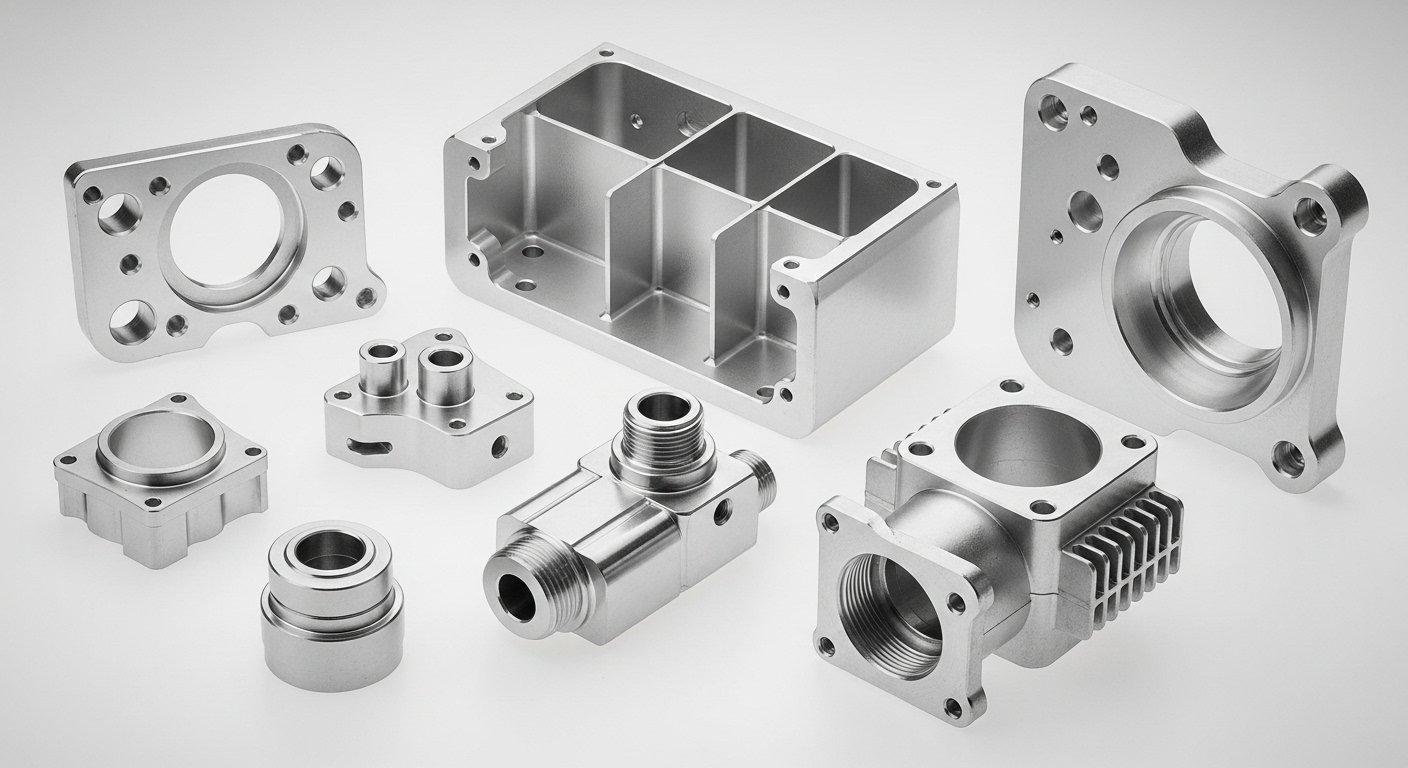

Wir navigieren durch die Komplexitäten der Materialwissenschaft, fortschrittlicher Bearbeitungstechniken und strenger Qualitätskontrollen, um hochwertige Aluminiumkomponenten zu liefern.

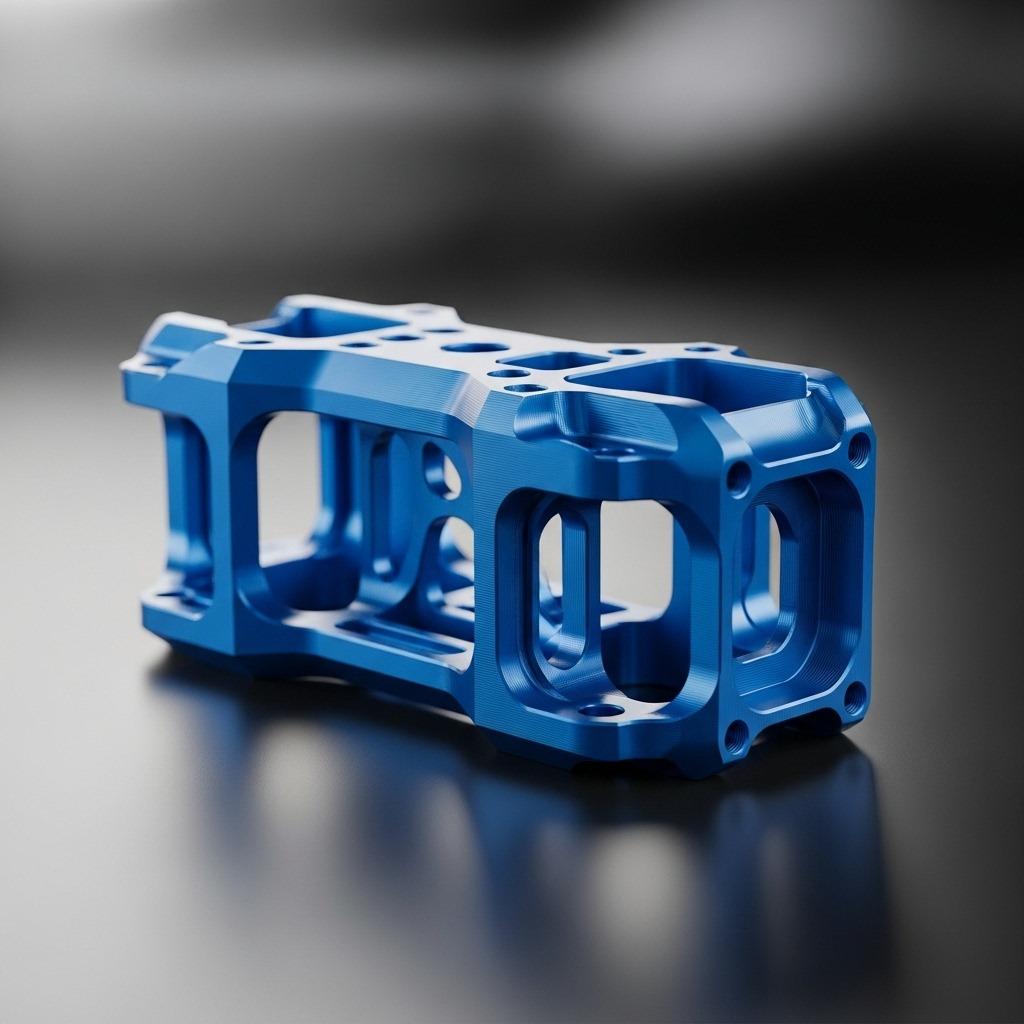

Für Ingenieure und Beschaffungsexperten ist der Erfolg Aluminium CNC-Bearbeitung erfordert sorgfältige Aufmerksamkeit für Materialwissenschaft, fortschrittliche Verarbeitung und strenge Qualitätskontrollen. ly-machining, mit Sitz in Shenzhen, China, spezialisiert sich auf die Lieferung hochpräziser Aluminiumkomponenten. Wir bieten Fachwissen von der ersten Legierungswahl bis zum finalen Oberflächenbehandlung, um kosteneffiziente, hochwertige Teile mit transparenten Prozessen zu gewährleisten.

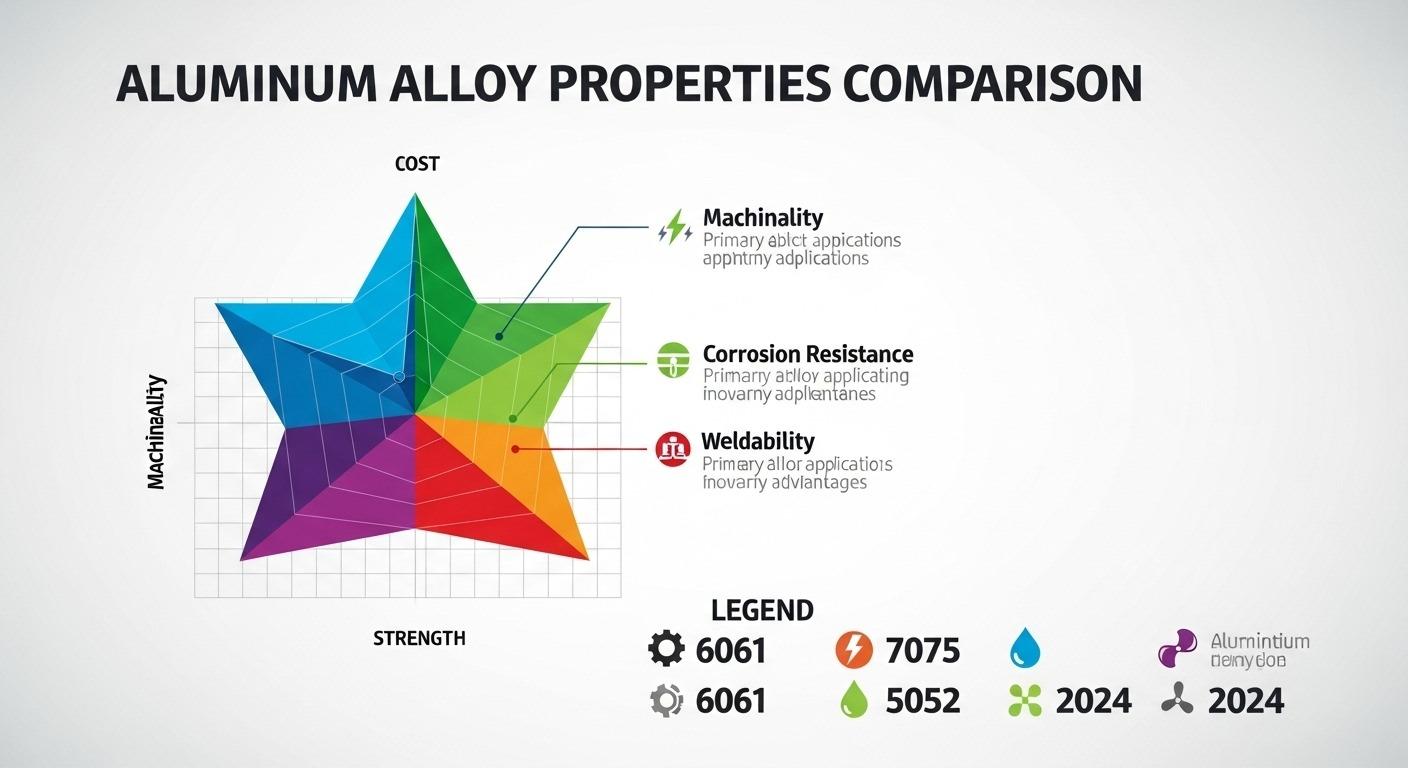

Optimierung der Materialauswahl: Wie Aluminiumlegierungen die CNC-Leistung beeinflussen

Die Wahl der richtigen Aluminiumlegierung ist grundlegend für den Erfolg eines CNC-Bearbeitung Projekts. Die Eigenschaften der gewählten Legierung beeinflussen direkt die Bearbeitbarkeit, das Verhältnis von Festigkeit zu Gewicht, die Wärmeleitfähigkeit, die Korrosionsbeständigkeit und die mechanische Endleistung des Bauteils. Eine informierte Entscheidung in diesem Stadium kann die Produktionseffizienz und die Langlebigkeit des Teils erheblich beeinflussen.

Häufige Aluminiumlegierungsgrade und ihre Eigenschaften

Jede Aluminiumlegierungsserie bietet eine einzigartige Reihe von Eigenschaften, die auf bestimmte Anwendungen zugeschnitten sind. Das Verständnis dieser Unterschiede ist entscheidend, um das Material auf die Konstruktionsanforderungen und die Betriebsumgebung des Endteils abzustimmen. Unsere Ingenieure bieten fachkundige Beratung, um die optimale Legierungswahl sicherzustellen.

| Legierungsgrad | Hauptmerkmale | Typische Anwendungen |

|---|---|---|

| 6061 | Gutes Verhältnis von Festigkeit zu Gewicht, hervorragende Schweißbarkeit, gute Korrosionsbeständigkeit, wärmebehandelbar | Strukturkomponenten, Fahrradrahmen, Automobilteile, Marinearmaturen |

| 7075 | Höchste Festigkeit, ausgezeichnete Ermüdungsbeständigkeit, wärmebehandelbar, weniger korrosionsbeständig als 6061 | Luft- und Raumfahrtkomponenten, Hochbelastungsteile, Sportausrüstung |

| 5052 | Ausgezeichnete Korrosionsbeständigkeit (insbesondere Salzwasser), gute Formbarkeit, mäßige Festigkeit, nicht wärmebehandelbar | Maritime Anwendungen, Kraftstofftanks, elektronisch Gehäuse |

| 2024 | Hohe Festigkeit, gute Ermüdungsbeständigkeit, schlechte Korrosionsbeständigkeit (oft clad), wärmebehandelbar | Flugzeugstrukturen, Befestigungselemente, Militärausrüstung |

Berücksichtigung der Materialkosten und Bearbeitbarkeit

Die Wahl der Aluminiumlegierung geht über die Leistung hinaus und umfasst praktische Überlegungen wie Materialkosten und Bearbeitbarkeit. Hochfestere Legierungen sind oft mit höheren Materialkosten verbunden und können manchmal schwieriger zu bearbeiten sein, was spezielles Werkzeug oder langsamere Bearbeitungsgeschwindigkeiten erfordert. Wir balancieren diese Faktoren, um kosteneffiziente Lösungen anzubieten.

Bewertungen der Bearbeitbarkeit sind entscheidend, um die Produktionseffizienz und den Werkzeugverschleiß vorherzusagen. Legierungen mit höherer Bearbeitbarkeit ermöglichen in der Regel schnellere Materialabtragsraten und längere Werkzeuglebensdauer, was sich direkt auf Projektzeitpläne und Gesamtkosten auswirkt. Unsere Expertise stellt optimale Materialhandhabungs- und Bearbeitungsstrategien sicher.

| Legierungsgrad | Relative Bearbeitbarkeit | Relative Materialkosten | Hinweise zur Bearbeitbarkeit |

|---|---|---|---|

| 6061 | Ausgezeichnet | Mittel | Leicht zu bearbeiten, gute Spänebildung |

| 7075 | Gut | Hoch | Kann aufgrund der Härte herausfordernd sein, erfordert scharfes Werkzeug |

| 5052 | Gut | Mittel | Weicher, kann klebrig sein; erfordert scharfe Werkzeuge und gute Späneabfuhr |

| 2024 | Sehr Gut | Hoch | Ähnlich wie 7075, gut für Hochgeschwindigkeitsbearbeitung mit entsprechender Einrichtung |

Umweltfaktoren bei der Legierungswahl

Das Betriebsumfeld beeinflusst die Legierungswahl erheblich. Für Teile, die harschen Bedingungen ausgesetzt sind, wie Salzwasser oder aggressive Chemikalien, bieten spezielle Legierungen wie 5052 einen überlegenen Korrosionsschutz. Temperaturextreme spielen ebenfalls eine Rolle, da bestimmte Legierungen ihre mechanischen Eigenschaften bei erhöhten oder kryogenen Temperaturen besser beibehalten.

Die Berücksichtigung von Umweltfaktoren ist entscheidend für die langfristige Zuverlässigkeit und Leistung von Aluminiumkomponenten. Unsere DFM-Analyse umfasst eine gründliche Bewertung der vorgesehenen Betriebsbedingungen, um die geeignetste und langlebigste Legierung zu empfehlen.

Präzisionsbearbeitung: Einblick in CNC-Prozesse und Herausforderungen bei Aluminium

Das Erreichen von Mikrometer-Genauigkeit bei der CNC-Bearbeitung von Aluminium erfordert ein tiefgehendes Verständnis der Maschinenfähigkeiten, Werkzeugdynamik und Materialverhalten. Aluminium stellt einzigartige Herausforderungen dar, einschließlich seiner thermischen Ausdehnungseigenschaften, Neigung zum Gallen und der Notwendigkeit einer effektiven Späneabfuhr. Unsere Prozesse sind darauf ausgelegt, diese Hürden zu überwinden.

Typen und Auswahl von CNC-Bearbeitungszentren

Die Auswahl des geeigneten CNC-Bearbeitungszentrums ist entscheidend für Präzision und Effizienz. Unsere Fabrik nutzt eine Reihe fortschrittlicher Mehrachsen-CNC-Maschinen, einschließlich 3-Achsen, 4-Achsen und 5-Achs Zentren, die basierend auf der geometrischen Komplexität des Teils, den erforderlichen Toleranzen und dem Produktionsvolumen ausgewählt werden. Diese vielfältigen Fähigkeiten gewährleisten optimale Bearbeitungsstrategien.

Fünf-Achs-Maschinen sind beispielsweise unverzichtbar für komplexe Geometrien und filigrane Merkmale, da sie weniger Rüstvorgänge ermöglichen und die Genauigkeit verbessern, indem mehrere Oberflächen gleichzeitig bearbeitet werden. Dies reduziert kumulative Fehler und verkürzt die Vorlaufzeiten bei anspruchsvollen Designs.

Werkzeugauswahl und Optimierung der Schnittparameter

Optimale Werkzeugauswahl und Schnittparameter-Optimierung sind für Aluminium von größter Bedeutung. Die Duktilität von Aluminium erfordert Werkzeuge mit scharfen Kanten, hohen Spanwinkel und polierten Flöten, um eine effiziente Späneabfuhr zu erleichtern und Materialhaftung zu verhindern. Hartmetallwerkzeuge werden aufgrund ihrer Haltbarkeit und Hitzebeständigkeit häufig verwendet.

Genaue Einstellung von Schnittgeschwindigkeit, Vorschub und Schnitttiefe ist entscheidend, um Probleme wie Gratbildung, Verschlechterung der Oberflächenqualität und thermische Verzerrungen zu vermeiden. Unsere Maschinenbediener nutzen umfangreiche Erfahrung und fortschrittliche CAM-Software, um diese Parameter für jede spezifische Aluminiumlegierung und Bauteilgeometrie fein abzustimmen.

| Parameterart | Auswirkung auf die Bearbeitungsleistung | Optimierungsstrategie für Aluminium |

|---|---|---|

| **Werkstoff des Werkzeugs** | Haltbarkeit, Hitzebeständigkeit, Schneidkanten-Schärfe | Hartmetall für allgemeine Zwecke, PCD für Hochvolumen- und Feinfinish-Anwendungen |

| **Werkzeuggeometrie** | Spanabfuhr, Oberflächenfinish, Schnittkräfte | Hohe Spanwinkel, polierte Flöten, spezielle Spanbrecher-Designs |

| **Schnittgeschwindigkeit** | Materialabtragsrate, Hitzeentwicklung, Werkzeuglebensdauer | In der Regel hoch, ausgeglichen mit Vorschub, um Hitze und Spanbelastung zu kontrollieren |

| **Vorschub** | Spanstärke, Oberflächenfinish, Schnittkräfte | Angepasst an gewünschtes Oberflächenfinish und Spanabfuhr |

| **Schnitttiefe** | Materialabtragsrate, Schnittkräfte, Biegung | Balance zwischen Grob- und Feinschnitt (tiefere und flachere Schnitte) |

Kühlmittel- und Spanabfuhrstrategien

Effektive Kühlmittelanwendung und Spanabfuhr sind entscheidend beim Aluminiumfräsen, um Hitze zu kontrollieren, das Schneiden zu schmieren und erneutes Schneiden der Späne zu verhindern. Aluminiumspäne können lang und fadenförmig sein, was spezielle Strategien erfordert, um Verwicklung um das Werkzeug oder Werkstück zu vermeiden, was die Oberflächenqualität des Teils oder das Werkzeug beschädigen kann.

Floodkühlung, Nebelkühler und Durch-Spindel-Kühlsysteme werden eingesetzt, um eine gleichmäßige Kühlung und eine effiziente Späneabfuhr aus der Schneidzone zu gewährleisten. Die richtige Gestaltung von Spann- und Vorrichtungen unterstützt ebenfalls den Spänefluss und verhindert Ansammlungen, wodurch eine saubere Bearbeitungsumgebung erhalten bleibt.

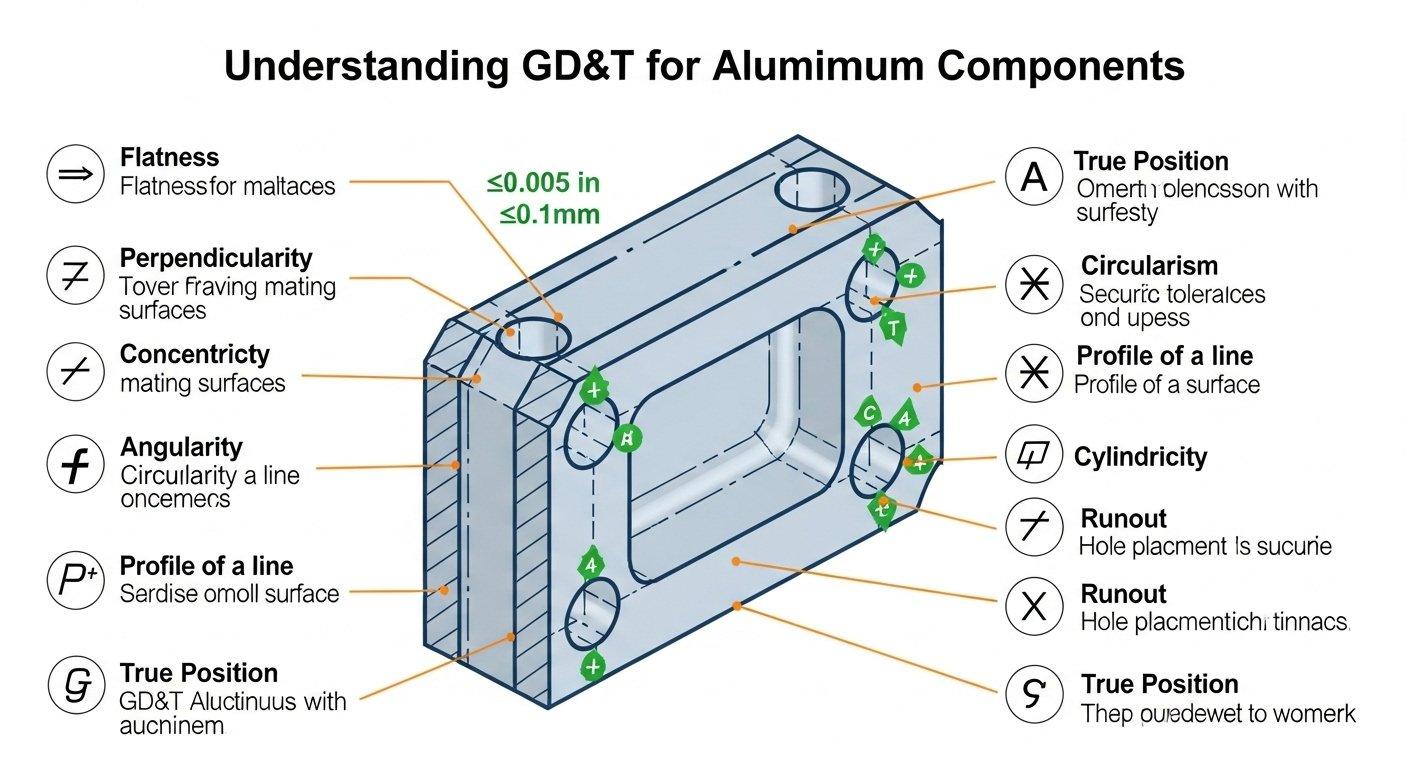

Toleranzen und Präzisionskontrolle bei Aluminiumteilen

Das Erreichen und Einhalten enger Toleranzen ist ein Markenzeichen der hochpräzisen Aluminium-CNC-Bearbeitung. Die thermische Ausdehnung von Aluminium muss bei Bearbeitungsstrategien sorgfältig berücksichtigt werden, insbesondere bei Teilen, die eine Mikron-Genauigkeit erfordern. Wir setzen fortschrittliche Temperaturkontrollsysteme in unserer Bearbeitungsumgebung ein.

Grundsätze der Geometrischen Tolerierung und Bemaßung (GD&T) werden strikt eingehalten, um sicherzustellen, dass kritische Merkmale den genauen Spezifikationen entsprechen. Unser rigoroser Prozess umfasst häufige In-Prozess-Messungen und Nachbearbeitungsüberprüfungen mit hochentwickelter Prüftechnik.

Oberflächenveredelung: Verbesserung der Ästhetik und Funktionalität von Aluminium-CNC-Teilen

Neben der dimensionalen Genauigkeit spielt die Oberflächenbeschaffenheit von Aluminium-CNC-Teilen eine entscheidende Rolle für Ästhetik und funktionale Leistung. Eine geeignete Oberflächenbehandlung kann Korrosionsbeständigkeit, Härte, Verschleißfestigkeit verbessern und ein gewünschtes Erscheinungsbild verleihen. Unsere Fähigkeiten umfassen eine Vielzahl von Veredelungsoptionen.

Ausführliche Übersicht über gängige Oberflächenbehandlungsprozesse

Die Auswahl der richtigen Oberflächenbehandlung ist eine komplexe Entscheidung, bei der ästhetische Anforderungen gegen funktionale Anforderungen und Kosten abgewogen werden. Jeder Prozess verleiht der Aluminiumoberfläche unterschiedliche Eigenschaften, von dekorativen Oberflächen bis hin zu hoch langlebigen Schutzschichten. Wir beraten unsere Kunden, um die optimale Lösung zu finden.

Eloxieren: Prinzipien und Anwendungen

Das Eloxieren ist ein weit verbreiteter elektrochemischer Prozess, der die Oberfläche von Aluminium in eine langlebige, korrosionsbeständige, anodische Oxidbeschichtung umwandelt. Diese Beschichtung ist deutlich härter als das Basismetall und bietet hervorragenden Verschleißschutz. Sie kann auch in verschiedenen Farben gefärbt werden, was die Ästhetik verbessert.

Typ II (Schwefelsäure-) Eloxieren ist üblich für dekorative und schützende Anwendungen, während Typ III (Hartcoat-) Eloxieren eine dickere, dichtere und noch verschleißfestere Schicht bietet, ideal für anspruchsvolle funktionale Komponenten. Dieser Prozess verbessert sowohl die Lebensdauer als auch das Erscheinungsbild von Aluminiumteilen.

Sandstrahlen, Bürsten und Polieren: Effekte

Für spezielle ästhetische und taktile Anforderungen werden mechanische Oberflächenbearbeitungen wie Sandstrahlen, Bürsten und Polieren eingesetzt. Das Sandstrahlen (oder Perlenstrahlen) erzeugt eine gleichmäßige matte Oberfläche, reduziert die Reflexion und kaschiert kleinere Unvollkommenheiten. Bürsten erzeugt eine unidirektionale Satin-Oberfläche, die Textur und visuelle Tiefe verleiht.

Polieren erzielt eine hochglänzende, reflektierende Oberfläche, die häufig für dekorative Komponenten verwendet wird, bei denen ein spiegelähnliches Erscheinungsbild gewünscht ist. Diese mechanischen Prozesse werden oft vor dem Eloxieren oder anderen Beschichtungen durchgeführt, um die Grundoberflächenstruktur zu schaffen.

Beschichtungs- und Galvanisierungsoptionen

Neben dem Eloxieren sind weitere Beschichtungs- und Galvanisierungsverfahren verfügbar, um spezielle funktionale Anforderungen zu erfüllen. Chemische Umwandlungsbeschichtungen (z.B. Chromatierung oder Alodine) bieten hervorragenden Korrosionsschutz und wirken als Grundierung für Farbe, ohne die Maße des Teils wesentlich zu verändern.

Nickel-Beschichtung ohne Elektrolyse bietet eine gleichmäßige, harte und korrosionsbeständige Schicht. Pulverbeschichtung sorgt für eine langlebige, farbige Schutzschicht, ideal für Komponenten, die harschen Umgebungsbedingungen ausgesetzt sind oder eine bestimmte Farbgebung erfordern. Jede Option wird sorgfältig auf ihre Eignung geprüft.

Qualitätskontrolle: Sicherstellung einer fehlerfreien Lieferung von Aluminium-CNC-Komponenten

Strenge Qualitätskontrollen sind grundlegend für unsere Arbeitsweise und gewährleisten, dass jede Aluminium-CNC-Komponente den genauen Spezifikationen des Kunden entspricht. Unser mehrstufiger Prüfprozess, von der Materialüberprüfung bis zur Endproduktvalidierung, garantiert höchste Qualität und Zuverlässigkeit. Wir setzen branchenführende Standards um.

Messverfahren zur Überprüfung der Maßgenauigkeit

Dimensionalgenauigkeit wird mit einer umfassenden Suite fortschrittlicher Inspektionswerkzeuge überprüft. Koordinaten Messung Maschinen (CMMs) liefern hochpräzise 3D-Messungen komplexer Geometrien und stellen sicher, dass kritische Toleranzen eingehalten werden. Optisch Vergleicher und digitale Messschieber werden für präzise 2D-Messungen und allgemeine Überprüfungen verwendet.

In-Prozess-Messungen und statistische Prozesskontrolle (SPC) werden während der Bearbeitung eingesetzt, um Abweichungen proaktiv zu erkennen und zu korrigieren. Dieser proaktive Ansatz minimiert Ausschussraten und gewährleistet eine gleichbleibende Bauteilqualität während der Produktionsläufe.

Oberflächenfehlererkennung und -prävention

Oberflächenintegrität ist sowohl für die Ästhetik als auch für die Leistung entscheidend. Wir inspizieren Aluminiumteile sorgfältig auf Fehler wie Werkzeugspuren, Grate, Pitting, Kratzer und Verfärbungen. Die visuelle Inspektion unter kontrollierter Beleuchtung wird durch taktile Methoden und spezielle Vergrößerungswerkzeuge ergänzt.

Präventionsstrategien umfassen optimiertes Werkzeug, präzise Schnittparameter, effektive Späneabfuhr und sorgfältige Nachbearbeitung. Unsere geschulten Techniker sind darin ausgebildet, selbst subtile Oberflächenunvollkommenheiten zu erkennen und Korrekturmaßnahmen umzusetzen.

Anwendung von zerstörungsfreien Prüftechniken

Für kritische Anwendungen werden zerstörungsfreie Prüfverfahren (NDT) eingesetzt, um die interne Materialintegrität zu bewerten, ohne das Bauteil zu beschädigen. Diese Methoden umfassen Ultraschallprüfung zur Erkennung von subsurface-Fehlern und Flüssigpenetrantprüfung für oberflächenbrechende Unregelmäßigkeiten.

Solche fortschrittlichen Tests stellen sicher, dass Komponenten strenge Branchenstandards für strukturelle Integrität und Zuverlässigkeit erfüllen, insbesondere für Luft- und Raumfahrt oder medizinische Anwendungen, bei denen ein Versagen unakzeptabel ist. Unser Engagement für NDT bietet eine zusätzliche Sicherheitsebene.

Einhaltung von Branchenstandards und Zertifizierungen

Unser Qualitätsmanagementsystem entspricht vollständig internationalen Branchenstandards, einschließlich ISO 9001. Wir führen detaillierte Dokumentationen für jedes Projekt, die vollständige Rückverfolgbarkeit vom Rohmaterial bis zum fertigen Bauteil gewährleisten. Dieses Engagement für Standards spiegelt unsere Hingabe an gleichbleibende Qualität wider.

Zertifizierungen und die Einhaltung spezifischer Kundenanforderungen (z.B. AS9100 für Luft- und Raumfahrt, ISO 13485 für Medizin) unterstreichen unsere Fähigkeit als zuverlässiger, qualitätsorientierter Fertigungspartner. Wir stellen sicher, dass alle Teile die erforderlichen Spezifikationen und Leistungsmerkmale erfüllen.

Kosteneffizienz: Aluminium-CNC-Projektplanung und Optimierungsstrategien

Die Optimierung der Kosteneffizienz bei Aluminium-CNC-Bearbeitungsprojekten erfordert einen ganzheitlichen Ansatz, der Designüberlegungen, Produktionsumfang und transparente Zusammenarbeit mit Lieferanten integriert. Unsere Expertise hilft Kunden, optimale Ergebnisse zu erzielen, ohne die Qualität zu beeinträchtigen.

Design for Manufacturability (DFM) Prinzipien

Die frühzeitige Implementierung von Design for Manufacturability (DFM)-Prinzipien ist entscheidend, um Kosten zu senken und Durchlaufzeiten zu verbessern. Unsere Ingenieure arbeiten eng mit Kunden zusammen, um Designs zu überprüfen, potenzielle Fertigungsherausforderungen zu identifizieren und Modifikationen vorzuschlagen, die die Bearbeitung vereinfachen, ohne die Konstruktionsabsicht zu beeinträchtigen.

DFM-Überlegungen umfassen die Minimierung komplexer Merkmale, die Standardisierung von Lochgrößen, die Vermeidung zu dünner Wände und die Gestaltung von Teilen, die leicht fixiert werden können. Proaktive DFM-Richtlinien stellen sicher, dass Designs für eine effiziente und präzise Produktion optimiert sind.

| DFM-Prinzip | Auswirkungen auf Kosten & Herstellbarkeit | Best Practices für Aluminium-CNC |

|---|---|---|

| **Feature-Komplexität** | Beeinflusst die Bearbeitungszeit, Werkzeuge und Anzahl der Rüstvorgänge | Vereinfachen Sie komplexe Kurven, vermeiden Sie tiefe Taschen mit kleinen Radien |

| **Wandstärke** | Risiko von Verformungen, erhöhte Bearbeitungszeit | Erhalten Sie eine ausreichende Wandstärke, um Klappern und Verziehen zu verhindern |

| **Lochdesign** | Werkzeuganforderungen, Bohrstabilität | Standardisieren Sie Lochgrößen, vermeiden Sie sehr tiefe oder nicht standardisierte Löcher |

| **Toleranzen** | Bearbeitungszeit, Inspektionszeit, Ausschussrate | Geben Sie enge Toleranzen nur dort an, wo sie funktional kritisch sind |

| **Oberflächenfinish** | Bearbeitungspassagen, Nachbearbeitungskosten | Wählen Sie Oberflächen, die für die Funktion geeignet sind, vermeiden Sie zu feine Oberflächen, wo es nicht notwendig ist |

Überlegungen für Serienproduktion und Prototypenentwicklung

Unsere Fähigkeiten unterstützen beides schnelles Prototyping sowie eine skalierbare Serienfertigung von Aluminiumkomponenten. Für Prototypen wird Geschwindigkeit und Kosteneffizienz priorisiert, um Designs schnell zu validieren. Für die Serienfertigung liegt der Fokus auf Vorrichtungsbau, Automatisierung und Prozessstabilität, um eine gleichbleibende Qualität bei hoher Stückzahl zu gewährleisten.

Effektive Projektplanung umfasst die Prognose von Produktionsvolumina, um die geeignetsten Bearbeitungsstrategien und -maschinen auszuwählen. Wir helfen Kunden, nahtlos vom ersten Prototyp bis zur Serienproduktion zu skalieren.

Lieferantenauswahl und Kooperationsmodelle

Die Wahl eines direkten, fachkundigen Herstellers wie ly-machining bietet erhebliche Vorteile. Unser transparentes Preismodell stellt sicher, dass Sie alle Kostenbestandteile verstehen, um unerwartete Ausgaben zu vermeiden. Die direkte Kommunikation mit unserem Engineering-Team vereinfacht die Problemlösung und technische Beratung.

Wir bieten flexible Kooperationsmodelle, die sich an die spezifischen Anforderungen der Lieferkette und Projektanforderungen der Kunden anpassen. Diese direkte Partnerschaft fördert Vertrauen und Zuverlässigkeit, die für die Herstellung kritischer Komponenten unerlässlich sind.

Gesamtkostenlebenszyklusanalyse

Über die anfänglichen Produktionskosten hinaus ermutigen wir Kunden, die Gesamtkosten des Lebenszyklus (LCC) ihrer Aluminiumkomponenten zu berücksichtigen. Dazu gehören Materialkosten, Fertigung, Qualitätskontrolle, Montage sowie potenzielle Wartungs- oder Austauschkosten. Unser Fokus auf Qualität und Haltbarkeit zielt darauf ab, die LCC zu reduzieren.

Durch die Optimierung der Materialauswahl und der Fertigungsprozesse für eine langfristige Leistung helfen wir Kunden, einen überlegenen Wert über die gesamte Betriebsdauer ihrer Teile zu erzielen. Dieser ganzheitliche Ansatz stellt echte Kosteneffizienz sicher.

Artikelzusammenfassung:

Dieser Leitfaden beschreibt die entscheidenden Aspekte des Aluminium-CNC-Bearbeitens, von strategischer Materialauswahl und Präzisionsbearbeitung bis hin zu fortschrittlicher Oberflächenveredelung und strenger Qualitätskontrolle. Er hebt die Bedeutung von DFM-Prinzipien und transparenten Lieferantenpartnerschaften für Kosteneffektivität hervor.

Durch die Integration tiefgehender technischer Expertise und umfassender Qualitätssicherung ermöglicht ly-machining Kunden, eine überlegene Präzision und Zuverlässigkeit für ihre Aluminiumkomponenten zu erreichen, sodass Designs in hochwertige, funktionale Teile umgesetzt werden.

Häufig gestellte Fragen zum Aluminium-CNC-Bearbeiten

Q1: Was sind die wichtigsten Vorteile einer Partnerschaft mit einem direkten Hersteller für Aluminium-CNC-Bearbeitung?

Die direkte Zusammenarbeit mit einem Quellenhersteller wie ly-machining bietet mehrere zentrale Vorteile. Es gewährleistet transparente Preisgestaltung, eliminiert versteckte Kosten und Zwischenaufschläge, was eine bessere Kostenkontrolle ermöglicht.

Die direkte Kommunikation mit unserem Expertenteam für Engineering ermöglicht eine schnellere Problemlösung und maßgeschneiderte DFM-Beratung, um Ihr Design für eine effiziente Fertigung zu optimieren. Diese direkte Beziehung bietet auch eine größere Kontrolle über Qualitätsprozesse und sorgt für zuverlässigere Lieferzeiten, was Vertrauen und Sicherheit in Ihre Lieferkette schafft.

Q2: Wie stellt ly-machining enge Toleranzen und hohe Präzision bei komplexen Aluminiumteilen sicher?

Das Erreichen enger Toleranzen bei komplexen Aluminiumteilen basiert auf einem vielschichtigen Ansatz. Wir verwenden hochentwickelte Mehrachsen-CNC-Bearbeitungszentren, spezialisierte Schneidwerkzeuge mit optimierten Geometrien und präzise gesteuerte Schnittparameter, um Materialspannungen und thermische Verzerrungen zu minimieren.

Unsere klimatisierte Fertigungsumgebung hilft, die thermischen Ausdehnungseffekte von Aluminium zu mildern. Zudem überprüft eine rigorose Qualitätskontrolle während und nach der Bearbeitung, unter Einsatz fortschrittlicher CMMs und optischer Messgeräte, jede kritische Dimension gemäß GD&T-Spezifikationen, um Mikrometer-Genauigkeit zu gewährleisten.

Q3: Welche Faktoren sollten Kunden bei der Auswahl einer Oberflächenveredelung für ihre Aluminium-CNC-Komponenten berücksichtigen?

Bei der Auswahl einer Oberflächenveredelung sollten Kunden sowohl funktionale als auch ästhetische Anforderungen berücksichtigen. Funktionale Faktoren umfassen den Bedarf an verbesserter Korrosionsbeständigkeit (z.B. Eloxieren, chemische Umwandlungsbeschichtung), erhöhte Härte oder Verschleißfestigkeit (z.B. Harteloxieren, chemische Nickel-Bedampfung) oder verbesserte Haftung für nachfolgende Beschichtungen.

Ästhetische Überlegungen betreffen die gewünschte Farbe, Textur (z.B. Sandstrahlen, Bürsten) und Reflexionsfähigkeit (z.B. Polieren). Unser Team bietet fachkundige Beratung, um diese Faktoren mit den Kosten zu balancieren und sicherzustellen, dass die gewählte Veredelung die beabsichtigte Anwendung und das Erscheinungsbild des Teils optimal unterstützt.