Verstehen der Korrosionsprüfstandards

Wenn es darum geht, zu bestimmen, wie gut Edelstahl unter korrosiven Bedingungen performt, kommen mehrere Prüfnormen zum Einsatz. Die am häufigsten anerkannten Normen umfassen:

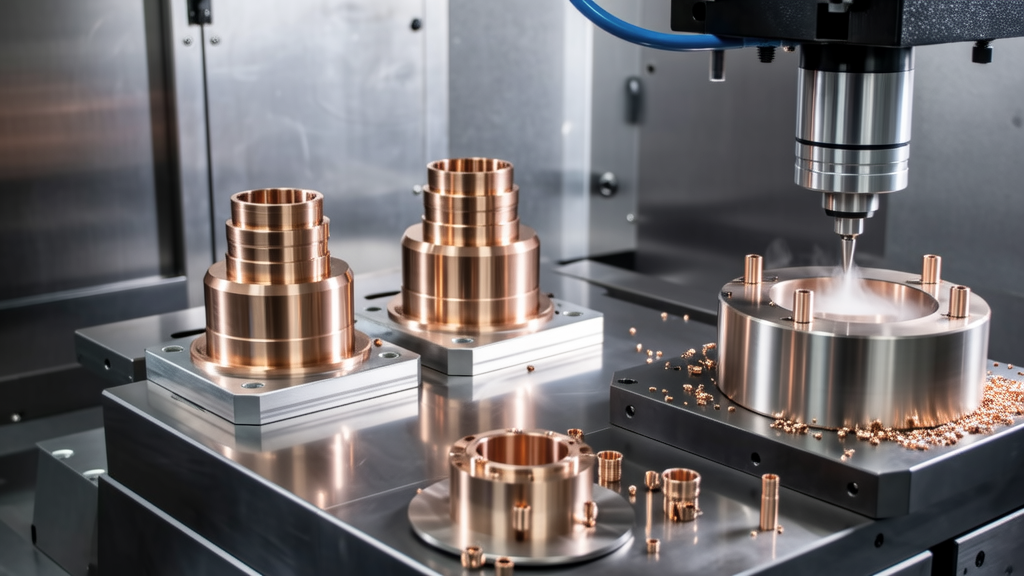

Diese Standards sind nicht nur Richtlinien; sie bilden das Rückgrat eines jeden strengen Qualitätssicherungsprogramms. Als ein CNC-Bearbeitung Hersteller, ich habe stets für die strikte Einhaltung dieser Standards plädiert. Basierend auf meiner Erfahrung können bewährte Testmethoden größere Probleme später verhindern.

Warum Tests unerlässlich sind

Sie fragen sich vielleicht, warum diese Korrosionstests mehr sind als nur ein Häkchen auf der Konformitätsliste. Einfach ausgedrückt, können die Folgen des Nichtdurchführens geeigneter Tests schwerwiegend sein. Ein kleiner Fehler im Korrosionsschutz könnte nicht nur zu Ausfällen der Ausrüstung führen, sondern auch die Sicherheit des Personals und die betriebliche Kontinuität beeinträchtigen. Zeit und Ressourcen in präzise Tests zu investieren, zahlt sich daher aus, indem es den regulatorischen Anforderungen entspricht und einen sicheren Betrieb gewährleistet.

Wichtige Überlegungen bei der Auswahl einer Prüfmethode

Bei der Auswahl geeigneter Prüfmethoden für Ihre spezifische Anwendung sollten Sie diese Schlüsselfaktoren berücksichtigen:

Praktischer Rat

Wenn Sie Ihre Testverfahren einrichten, schlage ich vor, eng mit Ihrem Labor oder Testeinrichtung zusammenzuarbeiten. Diese Zusammenarbeit kann Einblicke in die Anpassung von Protokollen bieten, die spezifisch für Ihre Abläufe sind—was maßgeschneiderte Lösungen ermöglicht, anstatt Standardantworten. Ein gut abgestimmter Ansatz erhöht nicht nur die Zuverlässigkeit Ihrer Komponenten, sondern hebt Ihre Abläufe auch im wettbewerbsintensiven Energiesektor hervor.

Prüfmethode

Anwendung

Standards

Kritische Faktoren

ASTM G48

Lochfraßbeständigkeit

ASTM

Kritische Lochfraß-Temperatur

ISO 9227

Salzsprühnebeltest

ISO

Exposition gegenüber salzhaltigen Bedingungen

NACE SP0176

Säuredienstprüfung

NACE

Schwefelwasserstoffumgebungen

Diese Standards prioritär zu behandeln, führt Sie dazu, Ihre Produkte langfristig zu sichern—und letztlich auch Ihre Abläufe. Das Studium von Ressourcen autoritativer Organisationen wie ASTM und ISO kann Ihr Wissensfundament erheblich bereichern, daher empfehle ich stets, diese griffbereit zu haben. Sie sind auf dem richtigen Weg, indem Sie sich mit diesen kritischen Themen beschäftigen, die Ihre Projekte schützen und Vertrauen bei Ihren Stakeholdern schaffen.

Was sind ASTM G48 Prüfstandards?

ASTM G48 ist ein Test, der die Lochkorrosionsbeständigkeit von Edelstahl bewertet, indem seine kritische Lochtemperatur (CPT) bestimmt wird. Dies ist besonders wichtig für Materialien, die hohen Chloridkonzentrationen ausgesetzt sind, die in der Energiewirtschaft üblich sind.

Im Wesentlichen hilft dieser Standard sicherzustellen, dass Edelstahlkomponenten auch unter harten Bedingungen gut bestehen, was Sicherheit für Branchen bietet, die hohe Zuverlässigkeit verlangen.

Warum ist Korrosionstests im Energiesektor entscheidend?

Korrosionstests sind im Energiesektor lebenswichtig, weil Komponenten oft extremen Umgebungen ausgesetzt sind, die bei unzureichender Bewertung zu Ausfällen führen können. Ohne gründliche Tests könnte ein kleines Problem zu erheblichen Geräteausfällen, Sicherheitsrisiken und finanziellen Verlusten führen.

Das Verständnis darüber, wie Materialien auf korrosive Elemente reagieren, ermöglicht es Unternehmen, Ausfallzeiten zu verhindern und die Sicherheit ihrer Abläufe zu gewährleisten.

Welche Faktoren sollte ich bei der Auswahl einer Testmethode berücksichtigen?

Bei der Auswahl einer Korrosionstestmethode sollten Sie die Art des Materials, mit dem Sie arbeiten, sowie die spezifischen Umweltbedingungen, denen es ausgesetzt sein wird, berücksichtigen. Verschiedene Edelstahllegierungen können unterschiedlich auf Korrosion reagieren.

Denken Sie außerdem an Budgetbeschränkungen und Compliance-Anforderungen. Es ist oft ein Balanceakt zwischen gründlichen Tests und Kosteneffizienz, abhängig von Ihren betrieblichen Anforderungen.

Wie häufig sollten Korrosionstests durchgeführt werden?

Korrosionstests sollten regelmäßig durchgeführt werden, insbesondere bei Änderungen im Material, in der Umgebung oder bei Vorschriften. Eine gute Faustregel ist, die Tests alle 1 bis 2 Jahre neu zu bewerten, um die Einhaltung der Vorschriften sicherzustellen und die Leistung der Materialien zu gewährleisten.

In Hochrisikoumgebungen oder bei Einführung neuer Materialien kann jedoch eine häufigere Testung notwendig sein, um Sicherheit und Zuverlässigkeit zu gewährleisten.

Gibt es spezifische Richtlinien für die Prüfung von Edelstahl im sauren Dienst?

Ja, NACE SP0176 bietet spezifische Richtlinien für die Prüfung von Edelstahl im sauren Dienst, der Umgebungen mit Wasserstoffsulfid enthält. Dieser Standard beschreibt Methoden zur Bewertung der Anfälligkeit von Materialien für Sulfidschwefelkrackbildung.

Die Einhaltung dieser Richtlinien ist wesentlich, um die Integrität der in Öl- und Gasanlagen verwendeten Komponenten zu gewährleisten, wo solche Umgebungen häufig vorkommen.