Fällt Ihr kundenspezifisches CNC-bearbeitetes Teil aufgrund des *falschen* Oberflächenfinishs hinter seinem vollen Potenzial zurück? Sie lassen Leistung, Haltbarkeit und Ästhetik auf der Strecke und riskieren möglicherweise kostspielige Produktfehler. Entdecken Sie, wie die Wahl der richtigen Behandlung Ihre Komponenten von funktional zu außergewöhnlich verwandeln kann.

Das Verständnis der entscheidenden Rolle optimaler Oberflächenbehandlung Prozesse ist für jedes Hochleistungsprojekt im Bereich der kundenspezifischen CNC-Bearbeitung von größter Bedeutung. Dieser Leitfaden wird die wesentlichen Entscheidungen beleuchten und Sie befähigen, fundierte Entscheidungen zu treffen, die Ihre Komponenten aufwerten.

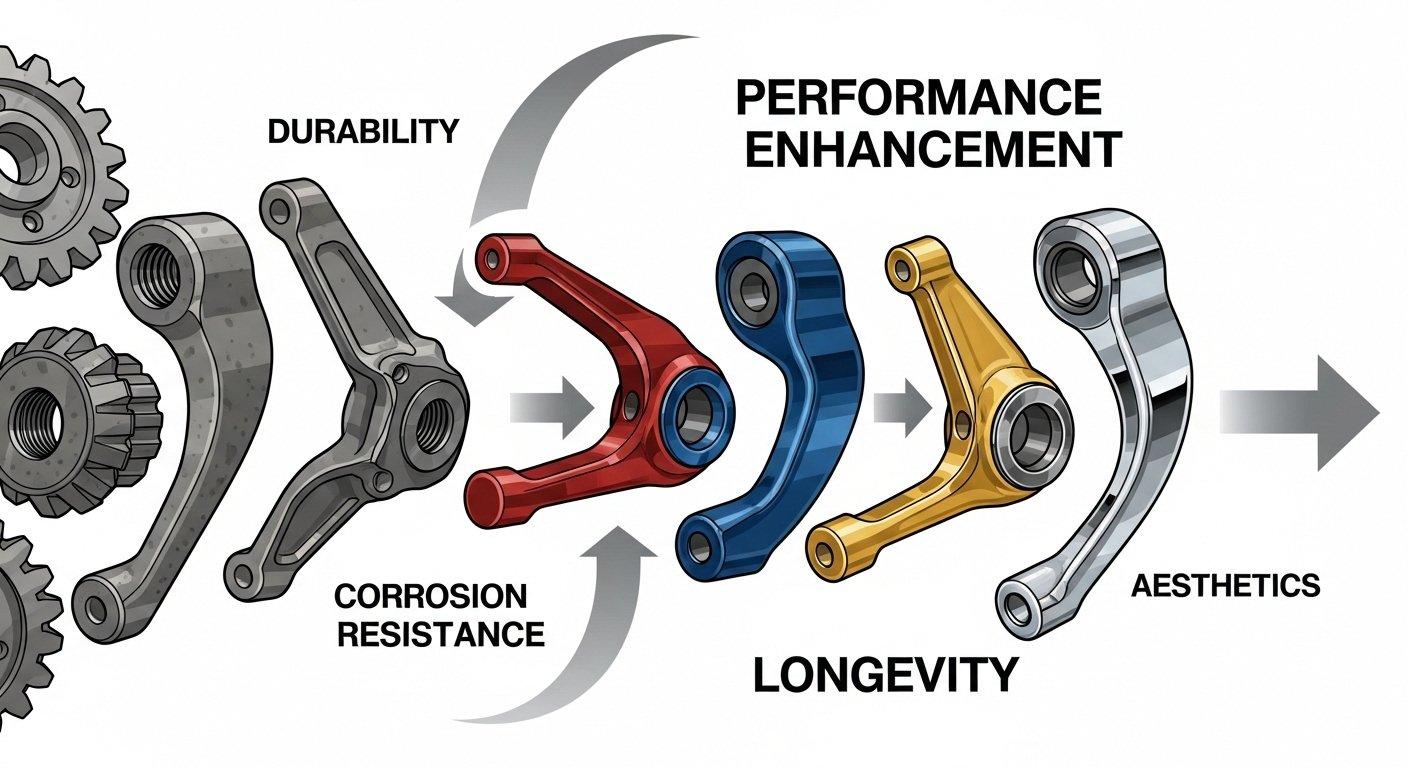

Entfesseln Sie überlegene Leistung, Ästhetik und Langlebigkeit für Ihre kundenspezifisch CNC-bearbeiteten Teile mit unseren werkseigenen, hochwertigen Oberflächenbehandlungslösungen.

Maximale Teileleistung freischalten

Bühne bereiten: Warum Oberflächenfinishs wichtig sind

Die verborgene Herausforderung perfekter Teile

Die durch kundenspezifische CNC-Bearbeitung erreichte Präzision ist nur die Hälfte der Gleichung für eine wirklich hervorragende Komponente. Ohne die richtigen Oberflächenbehandlungsprozesse kann selbst das genaueste bearbeitete Teil den funktionalen und ästhetischen Anforderungen nicht gerecht werden. Dieser Fehler führt oft zu unvorhergesehenen betrieblichen Einschränkungen.

Warum Oberflächenveredelung Aufmerksamkeit erfordert

Ein sorgfältig gewähltes Bearbeitungsoberflächenfinish kann die Lebensdauer eines Teils, seine Widerstandsfähigkeit gegen Verschleiß und Korrosion, elektrische Leitfähigkeit und sogar sein taktiles Gefühl maßgeblich beeinflussen. Es ist nicht nur eine ästhetische Entscheidung, sondern eine kritische ingenieurtechnische Entscheidung, die Leistung und Zuverlässigkeit beeinflusst.

Ihr Weg zu informierten Entscheidungen

Was dieser Leitfaden bieten wird

Dieser Leitfaden dient als umfassende Ressource, die die Komplexität der CNC-Oberflächenveredelung entmystifiziert. Wir werden die technischen Details von sechs gängigen Oberflächenbehandlungsprozessen erläutern und Einblicke für Ingenieure und Beschaffungsfachleute gleichermaßen bieten.

In Ihrem individuellen Finish-Prozess

Unser Ziel ist es, Sie mit dem Wissen auszustatten, das erforderlich ist, um das ideale Bearbeitungsoberflächenfinish für Ihre einzigartigen Anwendungen in der CNC-Bearbeitung zu spezifizieren. Diese Klarheit stellt sicher, dass jedes Bauteil seine Konstruktionsabsicht erfüllt, vom Prototyp bis zur Produktion.

Grundlagen des Finishs: Über Ästhetik hinaus

Entschlüsselung der Grundlagen der Oberflächenbehandlung

Verstehen der wichtigsten Finish-Konzepte

Oberflächenbehandlungsprozesse beinhalten das Auftragen einer dünnen Materialschicht oder die Veränderung der Oberflächenmerkmale eines kundenspezifisch CNC-bearbeiteten Teils. Diese Modifikation kann mechanisch, chemisch oder elektrochemisch sein, wobei jede Methode unterschiedliche funktionale Eigenschaften ergibt. Die Auswahl bestimmt das endgültige Oberflächenfinish der Bearbeitung.

Wie Oberflächenbehandlungen die Teileigenschaften verbessern

Das primäre Ziel der CNC-Oberflächenbearbeitung besteht darin, spezifische Eigenschaften zu verleihen, die das Grundmaterial allein möglicherweise nicht aufweist, oder bestehende Eigenschaften zu optimieren. Dazu gehört die Erhöhung der Härte, Verbesserung der Schmierfähigkeit, Steigerung der elektrischen Isolierung oder Leitfähigkeit sowie die Schaffung eines dekorativen Erscheinungsbildes.

Hier sind wichtige Attribute, die durch verschiedene Oberflächenbehandlungen verbessert werden:

| Attribut Verbessert | Beispiel für Finish-Typ |

|---|---|

| Korrosionsbeständigkeit | Anodisieren, Beschichten |

| Verschleißfestigkeit | Hartanodisierung, Nitrieren |

| Härte | Chemisch Nickel, Carburieren |

| Ästhetik (Farbe, Glanz) | Polieren, Pulverbeschichtung |

| Elektrische Leitfähigkeit | Goldbeschichtung |

| Isolierung | Anodisieren |

Reale Auswirkungen auf Ihre Projekte

Direkte Vorteile für Ihre CNC-Komponenten

Die Implementierung der richtigen CNC-Oberflächenbehandlungstechniken führt direkt zu längeren Produktlebenszyklen und verbesserter funktionaler Zuverlässigkeit. Für Branchen, die von medizinische Geräten bis zur Luft- und Raumfahrt reichen, sind diese Vorteile entscheidend für den betrieblichen Erfolg und die Einhaltung gesetzlicher Vorschriften.

Die 6 wesentlichen CNC-Oberflächenfinishs

Auswahl der optimalen Behandlung für CNC

Auswahl des richtigen Prozesses

Die Wahl der Oberflächenbehandlungsprozesse für maßgeschneiderte CNC-Bearbeitung ist vielschichtig und berücksichtigt Materialkompatibilität, Umwelteinflüsse, funktionale Anforderungen und Kosten. Jedes Finish bietet eine einzigartige Reihe von Vorteilen und Einschränkungen, die sorgfältig bewertet werden müssen.

Vermeidung häufiger Fehler bei der Oberflächenbearbeitung

Fehleinschätzungen der Anforderungsprofile oder Materialeigenschaften können zu suboptimalen Entscheidungen bei der Oberflächenbearbeitung führen, was vorzeitigen Bauteilversagen oder unnötigen Kosten zur Folge hat. Die Konsultation erfahrener Ingenieure kann diese Risiken mindern.

Hier sind sechs gängige Oberflächenbehandlungsverfahren:

Anodisieren: Verbesserung der Aluminiumhaltbarkeit

Anodisieren ist ein elektrochemischer Passivierungsprozess, der verwendet wird, um die Dicke der natürlichen Oxidschicht auf der Oberfläche von Aluminium Teilen zu erhöhen. Dieser Prozess verbessert erheblich die Korrosions- und Verschleißfestigkeit und ermöglicht eine breite Palette ästhetischer Farben.

| Eloxierungstyp | Hauptvorteil | Gängige Dicke |

|---|---|---|

| Typ II (Schwefelsäure) | Dekorativ & Schutz | 5-25 Mikrometer |

| Typ III (Hartbeschichtung) | Hohe Verschleißfestigkeit | 25-150 Mikrometer |

Nickel-Beschichtung ohne Elektrolyse: Präzision & Korrosionsschutz

Nickel-Elektrolyse (ENP) legt eine gleichmäßige Schicht aus Nickelphosphor-Legierung ab, ohne dass ein externer elektrischer Strom erforderlich ist. Dieser Prozess wird hoch geschätzt für seine außergewöhnliche Korrosions- und Verschleißfestigkeit, Härte und die Fähigkeit, komplexe Geometrien gleichmäßig zu beschichten.

| ENP-Charakteristik | Wert / Eigenschaft |

|---|---|

| Beschichtungsuniformität | Ausgezeichnet, auch bei komplexen Formen |

| Härte | 400-700 Vickers (wie aufgebracht) |

| Korrosion | Überlegen, Salzsprühnebel bis zu 1000h |

Pulverbeschichtung: Ästhetische Vielseitigkeit und Schutz

Pulverbeschichtung trägt ein frei fließendes, trockenes Pulver auf, das anschließend unter Hitzeeinwirkung gehärtet wird, um eine harte Oberfläche zu schaffen. Sie bietet hervorragende Haltbarkeit, Schlagfestigkeit und eine breite Palette an Farben und Texturen, was sie ideal für Schutz- und Dekorationsanwendungen auf verschiedenen Metallen macht.

| Pulverbeschichtungs-Vorteil | Beschreibung |

|---|---|

| Haltbarkeit | Widerstandsfähig gegen Abplatzen, Kratzer, Verblassen |

| Umweltfreundlich | VOC-frei, minimaler Abfall |

| Ästhetische Optionen | Große Auswahl an Farben, Texturen und Effekten |

Perlenstrahlen: Kontrollierte Oberflächenstruktur

Perlenstrahlen ist ein mechanischer Oberflächenbehandlungsprozess, bei dem feine Glassphären verwendet werden, um eine einheitliche, matte oder satinierte Oberfläche an Teilen zu erzeugen. Es entfernt effektiv kleinere Oberflächenunregelmäßigkeiten, verbessert die ästhetische Anziehungskraft und kann Blendung reduzieren, was es für kosmetische und funktionale Anwendungen geeignet macht.

| Perlenstrahl-Effekt | Typisches Ergebnis |

|---|---|

| Oberflächenrauheitskontrolle | Erreicht spezifische Ra-Werte |

| Spannungsarmung | Kann Restspannungen reduzieren |

| Ästhetik | Einheitliche, nicht-reflektierende matte Oberfläche |

Polieren: Erreichen reflektierender Glätte

Polieren ist ein mechanischer Finish-Prozess, bei dem Oberflächenunregelmäßigkeiten, Kratzer und andere Unvollkommenheiten entfernt werden, um eine glatte, oft reflektierende Oberfläche zu erzielen. Dieser Prozess verbessert die Ästhetik, erhöht die Hygiene durch Reduzierung der Oberflächenhaftung und kann auch die Korrosionsbeständigkeit erhöhen.

| Polier-Spezifikation | Häufige Materialien | Anwendungen |

|---|---|---|

| Spiegelglanz (Ra < 0,05) | Edelstahl, Aluminium | Medizin, Optisch, Dekorativ |

| Satin-Finish (Ra 0,1-0,4) | Verschiedene Metalle | Konsumgüter, Architektur |

Passivierung: Optimierung der Korrosionsbeständigkeit von Edelstahl

Passivierung ist eine chemische Oberflächenbehandlung für Edelstahl Stahl die freies Eisen von der Oberfläche entfernt und die natürliche Korrosionsbeständigkeit verbessert. Dieser Prozess bildet eine schützende Chromoxid-Schicht, die die Bearbeitungsoberfläche inert und weniger reaktiv gegenüber korrosiven Umgebungen macht.

| Vorteil der Passivierung | Beschreibung |

|---|---|

| Korrosionsschutz | Entfernt Oberflächenverunreinigungen, fördert die Oxidschicht |

| Materialintegrität | Bewahrt die ursprünglichen Teileabmessungen |

| Branchenstandard | Wesentlich für medizinische und lebensmittelgeeignete Komponenten |

Erfolgsgeschichten & Experteneinblicke

Fallstudien: Oberflächenfinish in Aktion

Die Beobachtung, wie das richtige CNC-Oberflächenfinish Projektergebnisse verändern kann, unterstreicht die Bedeutung dieser technischen Disziplin. Erfolgreiche Anwendungen hängen oft von einer Zusammenarbeit zwischen dem Kunden und dem spezialisierten CNC-Bearbeitungsanbieter ab.

Herausforderungen überwinden, Vorteil gewinnen

Fehlerbehebung & Expertenlösungen

Ihre FAQs zum Oberflächenfinish beantwortet

Die Beantwortung häufiger Fragen zu CNC-Oberflächenfinish und Materialkompatibilität ist entscheidend für den Projekterfolg. Unsere Ingenieure geben häufig Hinweise, wie man die besten Oberflächenbehandlungsprozesse auswählt.

Fortgeschrittene Strategien & zukünftige Trends

Meisterung der Optimierung des Oberflächenfinishs auf nächstem Niveau

Die Landschaft des individuellen CNC-Bearbeitens entwickelt sich ständig weiter, wobei Fortschritte bei Oberflächenbehandlungsprozessen neue Möglichkeiten für Leistungs- und Ästhetikverbesserungen bieten. Das Verfolgen dieser Trends stellt eine optimale Bauteilgestaltung sicher.

Steigern Sie Ihr CNC-Bearbeiten noch heute

Wichtige Erkenntnisse für intelligentes Finish

Zusammenfassung: Ihre Finish-Strategie-Roadmap

Die Auswahl des optimalen Oberflächenfinishs beim CNC-Bearbeiten ist ein entscheidender Schritt, der Funktionalität, Haltbarkeit und Ästhetik bestimmt. Durch das Verständnis der sechs wichtigsten Oberflächenbehandlungsprozesse können Sie die Leistung und Langlebigkeit Ihres Produkts erheblich verbessern.

Stärkung der Kern-Lernerfahrungen im Finish

Die Zusammenarbeit mit einem erfahrenen Anbieter für individuelles CNC-Bearbeiten wie ly-machining stellt den Zugang zu tiefgreifendem technischem Fachwissen sicher. Unsere Erfahrung im CNC-Oberflächenfinish befähigt Sie, fundierte Entscheidungen für Ihre anspruchsvollsten Projekte zu treffen.

Bereit für überlegene CNC-Teile?

Erhalten Sie Ihr Angebot für individuelles CNC-Bearbeiten

Proaktives Engagement mit Finish-Experten stellt sicher, dass Ihre individuellen CNC-Bearbeitungsteile die Behandlung erhalten, die sie verdienen. Dieser kollaborative Ansatz minimiert Risiken und maximiert das Potenzial der Komponenten von Anfang an.

Fallstudie

Problem: Ein Kunde aus der Medizintechnikbranche benötigte maßgeschneiderte CNC-gefertigte Komponenten für ein neues chirurgisches Instrument. Diese Teile, hergestellt aus 316L-Edelstahl, mussten außergewöhnliche Korrosionsbeständigkeit und Biokompatibilität aufweisen, aber erste Prototypen zeigten kleine Oberflächenfehler, die die Sterilisation und die langfristige Leistung beeinträchtigen könnten.

Unsere Lösung: Unsere Ingenieure bei ly-machining empfahlen einen mehrstufigen Oberflächenbehandlungsprozess. Nach der präzisen CNC-Bearbeitung wurden die Teile einer sorgfältigen Elektropolierung unterzogen, um eine ultra-glatte, einheitliche Oberflächenbeschaffenheit zu erzielen, Mikrograte zu entfernen und die Sauberkeit zu verbessern. Darauf folgte eine umfassende Passivierungsbehandlung gemäß ASTM A967-Standards.

Ergebnis: Die Kombination aus Elektropolieren und Passivieren beseitigte effektiv Oberflächenfehler, verbesserte die Korrosionsbeständigkeit erheblich und stellte die notwendige Biokompatibilität sicher. Die chirurgischen Instrumente des Kunden bestanden strenge regulatorische Tests, was zu einem erfolgreichen Produktlaunch und einer bedeutenden Marktdurchdringung führte, wobei ihr Erfolg direkt auf die optimierte Oberflächenbeschaffenheit beim CNC-Bearbeiten zurückzuführen ist.

Handlungsaufforderung:

Bereit, Ihre individuellen CNC-Teile mit dem perfekten Oberflächenfinish aufzuwerten? Kontaktieren Sie noch heute unsere technischen Experten für eine kostenlose Beratung und ein transparentes Angebot. Lassen Sie uns Ihnen helfen, unvergleichliche Leistung und Ästhetik für Ihr nächstes Projekt zu erreichen.

FAQ: Was ist CNC-Oberflächenfinish?

Das CNC-Oberflächenfinish umfasst verschiedene Prozesse, die auf individuell CNC-gefertigte Teile angewendet werden, um deren Oberflächeneigenschaften zu modifizieren. Diese Prozesse verbessern die Ästhetik, erhöhen die Haltbarkeit oder verleihen spezifische funktionale Eigenschaften wie Korrosions- oder Verschleißbeständigkeit.

Die Wahl des Finishs ist entscheidend für die Gesamtleistung und Langlebigkeit eines Teils in seiner vorgesehenen Anwendung. Es ist ein integraler Bestandteil hochwertiger CNC-Bearbeitung.

Warum ist das Oberflächenfinish beim Bearbeiten wichtig?

Das Oberflächenfinish beim Bearbeiten wirkt sich direkt auf die Funktionalität, Lebensdauer und das ästhetische Erscheinungsbild eines Teils aus. Eine richtige Oberflächenbehandlung kann Korrosion verhindern, die Härte erhöhen, Reibung reduzieren oder die Oberfläche für nachfolgende Beschichtungen oder Montagen vorbereiten.

Es stellt sicher, dass individuell CNC-gefertigte Komponenten unter Betriebsbedingungen zuverlässig funktionieren. Die Vernachlässigung dieses Aspekts kann zu vorzeitigem Versagen oder Nichteinhaltung von Industriestandards führen.

Welche Oberflächenbehandlung ist am besten für mein Teil?

Der „beste“ Oberflächenbehandlungsprozess hängt vollständig vom Material des Teils, der vorgesehenen Anwendung, der Umweltbelastung und dem Budget ab. Für Aluminium ist Eloxieren oft ideal für Schutz und Farbe.

Bei Edelstahl verbessert die Passivierung die Korrosionsbeständigkeit, während die chemisch Nickel-Balchierung Vielseitigkeit für viele Metalle bietet, die Härte und Verschleißfestigkeit erfordern. Es wird empfohlen, sich mit unserem technischen Team bei ly-machining abzusprechen, um die optimale Lösung zu bestimmen.