Verstehen Ihres CNC-Bearbeitungsangebots

Das verwirrende Labyrinth der CNC-Bearbeitungskosten – es wirkt oft undurchdringlich, nicht wahr? Kunden kämpfen häufig mit Angeboten, die stark variieren, was rationale Entscheidungen erschwert. Wir, als erfahrene Ingenieure, erkennen diese frustrierende Realität.

Warum Transparenz bei CNC-Angeboten wichtig ist

Ehrlich gesagt, ohne klare Einsicht in die zugrunde liegenden CNC-Bearbeitung Kostenfaktoren sind Kunden nur Glücksspiel. Man kann eine Ausgabe nicht wirklich optimieren, wenn ihre Bestandteile im Dunkeln bleiben. Das ist eigentlich ein grundlegendes Prinzip.

Das Engagement unserer Fabrik für faire Preise

Bei ly-machining, einer erstklassigen Einrichtung hier in Shenzhen, China, setzen wir uns unmissverständlich für transparente CNC-Angebote ein. Unser Fabrik-zu-Kunden-Ethos besagt, dass Sie jeden Aspekt Ihrer individuellen CNC-Teile-Kosten verstehen. Wir sind nicht an undurchsichtigen Geschäften interessiert.

Preise für CNC-Bearbeitung sind wirklich kein arcane Kunst; vielmehr ist es eine präzise ingenieurtechnische Berechnung. Dieser Leitfaden wird die wichtigsten Elemente sorgfältig aufschlüsseln. Das Verständnis dieses umfassenden Preisführers für die Bearbeitung befähigt Ihre Einkaufsentscheidungen.

Dieser autoritative Leitfaden zu den Kostenfaktoren der CNC-Bearbeitung bietet einen unvergleichlichen Einblick in die Preisbestimmungsfaktoren. Es ist eine unverzichtbare Ressource, die eine transparente Aufschlüsselung des CNC-Angebots bietet. Kunden lernen, die Kosten für individuelle CNC-Teile durch das Verständnis der Kernfaktoren, die den Bearbeitungspreis beeinflussen, zu optimieren.

Faktor 1: Materialauswahl & Einfluss auf das CNC-Angebot

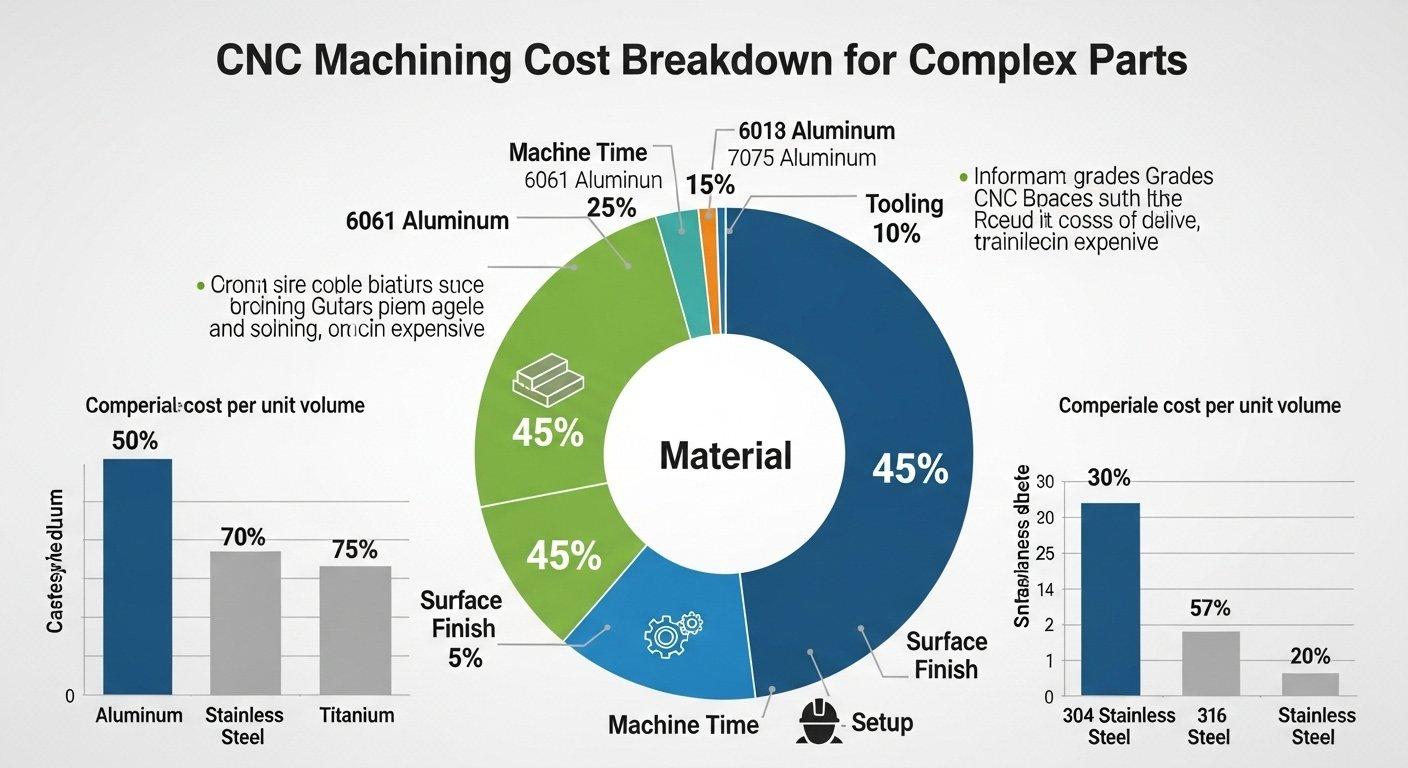

Materialauswahl – was für eine tiefgreifend wirkende Entscheidung das ist, oft unterschätzt von denen außerhalb des direkten Fertigungsbereichs. Es ist nicht nur eine Frage der Funktion; das gewählte Substrat bestimmt einen bemerkenswerten Anteil der endgültigen Kosten für individuelle CNC-Teile.

Einfluss des Materialtyps auf die Kosten

Betrachten Sie, wenn Sie wollen, die enorme Diskrepanz zwischen beispielsweise Aluminium 6061 und Titan 6AL-4V. Ihre jeweiligen Preise pro Kilogramm unterscheiden sich grundlegend. Diese grundlegende Rohstoffbewertung bildet die Basis der Materialkosten.

Außerdem beeinflusst die Bearbeitbarkeit eines Materials direkt den Werkzeugverschleiß und die Maschinenzeit. Eine widerspenstige Legierung, schwer zu schneiden, wird unweigerlich höhere CNC-Bearbeitungskosten verursachen, aufgrund erhöhter Betriebsbelastung und Verbrauchsmaterialwechsel. Härte, Abriebfestigkeit – diese Faktoren sind wirklich wichtig.

Rohstoffform und ihre Auswirkung auf die CNC-Preise

Die Anfangsform Ihres Rohmaterials spielt ebenfalls eine unerwartete, aber entscheidende Rolle bei der Aufschlüsselung des CNC-Angebots. Stangenmaterial, Platte oder sogar individuelle Extrusionen – jede bietet einen anderen Ausgangspunkt für die Bearbeitung. Mehr Materialentfernung bedeutet mehr Zeit, mehr Abfall, mehr Kosten.

Ein Block, der umfangreich ausgefräst werden muss, erfordert beispielsweise einen größeren Anfangskauf an Material und einen längeren Bearbeitungszyklus. Denken Sie an das enorme Volumen an Spänen, die entstehen! Es ist nicht unbedeutend, das versichere ich Ihnen.

Materialverschwendung und Tipps zur Kostenoptimierung

Die Kunst verschachtelter Schnittmuster oder die umsichtige Auswahl von Rohteilen in Rohform stellt einen primären Weg zur Eindämmung der Materialkosten dar. Die Minimierung des Abfalls ist für einen schlanken Leitfaden zur Bearbeitungspreisgestaltung von größter Bedeutung. Man kann sich einen verschwenderischen Materialverbrauch schlichtweg nicht leisten.

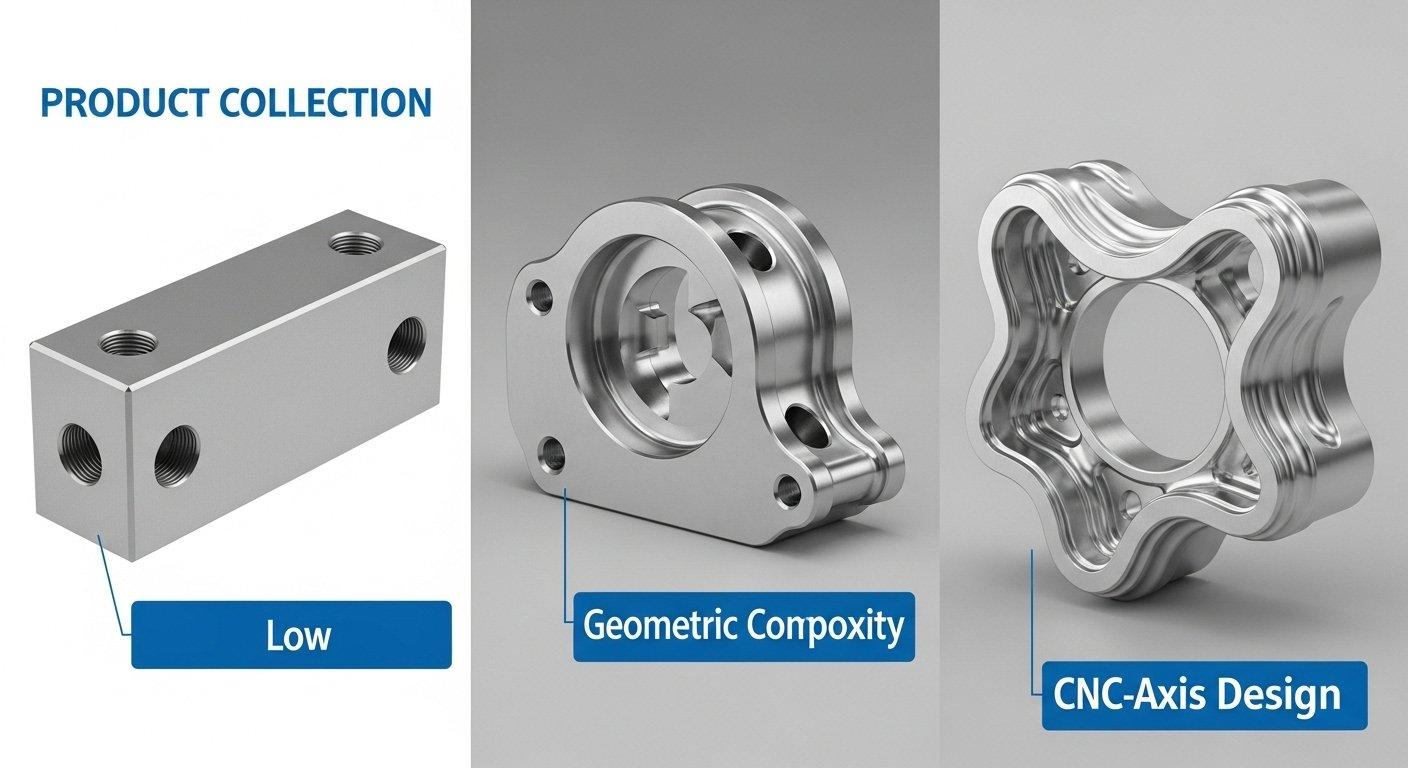

Faktor 2: Teilegeometrie & CNC-Bearbeitungskosten

Hier betreten wir einen Bereich, in dem Designabsichten mit den Fertigungsmöglichkeiten kollidieren oder vielleicht harmonieren. Die Teilegeometrie ist im Grunde der Architekt der Komplexität. Ihre Eigenschaften prägen maßgeblich die endgültige Aufschlüsselung des CNC-Angebots.

Komplexität der Designmerkmale

Eine übermäßig verzierte Komponente, die mit komplizierten Kurven und winzigen Merkmalen versehen ist, erfordert unweigerlich komplexere Werkzeugwege und potenziell spezialisierte Schneidwerkzeuge mit kleinerem Durchmesser. Eine solche Komplexität erhöht ausnahmslos die Faktoren, die den Bearbeitungspreis beeinflussen. Jeder Bogen, jede Fase – jede hat ihren rechnerischen und physischen Preis.

Auswirkungen von Innenradien und Hinterschnitten

Innenradien, insbesondere solche mit extrem kleinen Abmessungen, erfordern ebenso kleine Schneidwerkzeuge. Diese Werkzeuge sind von Natur aus zerbrechlich und erfordern mehr Durchgänge in geringeren Tiefen, was die Bearbeitungszeit verlängert. Hinterschnitte, eine besondere Herausforderung, erfordern häufig die Mehrachsenbearbeitung oder spezielle Winkelköpfe, was die Kosten für kundenspezifische CNC-Teile nachweislich erhöht. Dies ist nicht einfach eine Frage der Präferenz.

Optimierung des Designs für kosteneffiziente CNC-Bearbeitung

Vereinfachung, meine Freunde, ist keine Kapitulation; sie ist strategische Weisheit. Die Verwendung größerer Innenradien, wo immer es die Funktionalität zulässt, die Beseitigung nicht kritischer Hinterschnitte und die Festlegung weniger enger Toleranzmerkmale sind allesamt kluge Designentscheidungen. Das ist eine transparente CNC-Angebotsstrategie.

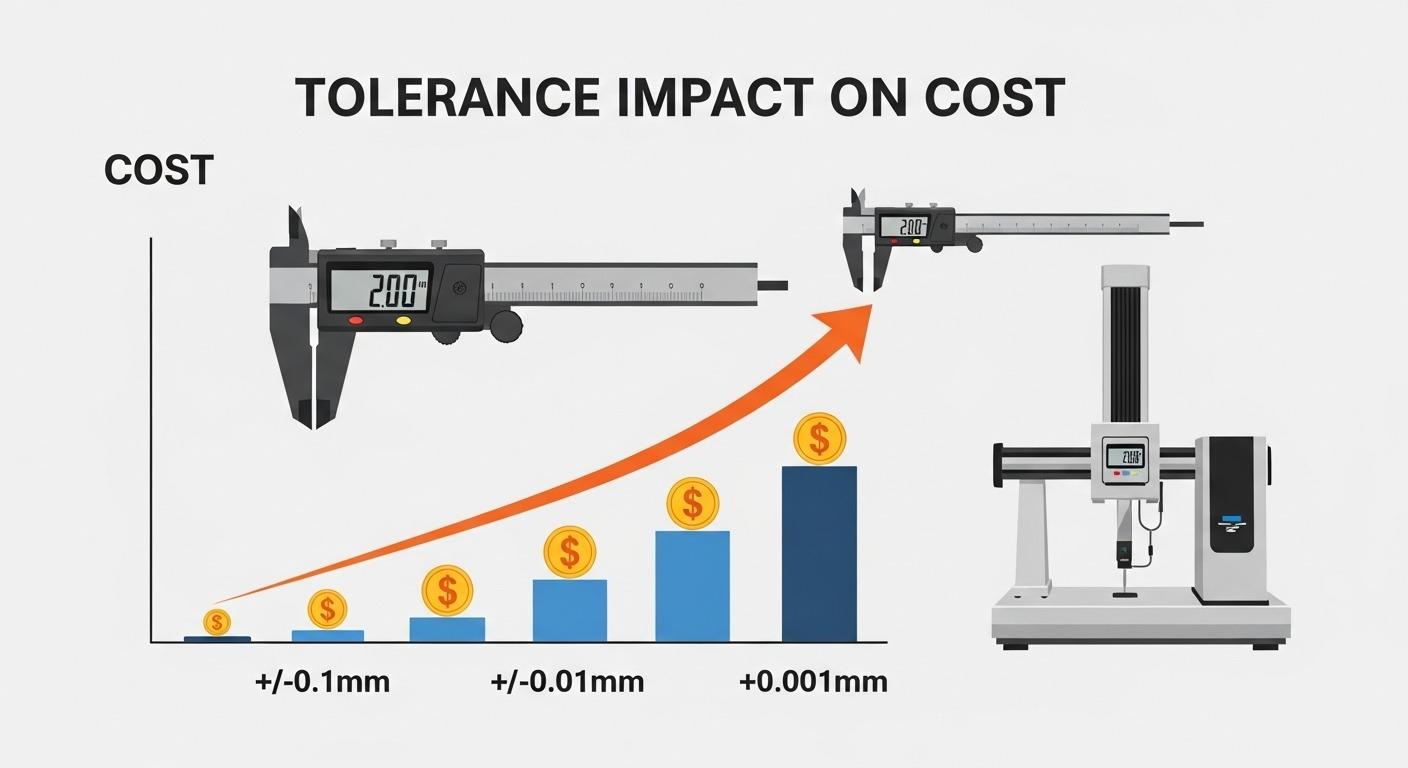

Faktor 3: Toleranzanforderungen an CNC-Angebote

Dieser spezielle Faktor, die Toleranzen, ist ein wirklich kompromissloser Schiedsrichter der Kosten. Es ist eine präzise Spezifikation, eine quantifizierbare Metrik, und ihr Einfluss auf Ihre CNC-Angebotsaufschlüsselung ist schlichtweg absolut.

Enge Toleranzen und ihr Preisaufschlag

Anspruchsvolle Toleranzen, die in Mikrometern gemessen werden, zwingen unsere Maschinen, mit quälend langsamen Vorschubgeschwindigkeiten und geringeren Schnitttiefen zu arbeiten. Diese verlängerte Bearbeitungszeit erhöht direkt die Arbeits- und Maschinennutzungskosten. Die Maschine muss einfach mehr Minuten für die Herstellung dieser Präzision aufwenden.

Darüber hinaus erfordert die Aufrechterhaltung dieser ultrafeinen Toleranzen oft klimatisierte Umgebungen und eine ständige In-Prozess-Inspektion. Man kann eine solche Exaktheit nicht einfach herbeizaubern; sie wird durch ein strenges Protokoll erarbeitet. Eine zusätzliche Ausgabe, sicherlich.

Präzisionsbearbeitungsanforderungen und Inspektion

Das Erreichen extremer Präzision ist keine Set-it-and-forget-it-Operation. Es erfordert spezielle Werkzeuge, potenziell mehrere Bearbeitungsstufen – Schruppen, Vorschlichten, Schlichten – und sorgfältige Messtechnik. Koordinatenmessgeräte Messung Maschinen (KMGs) werden unverzichtbar, und ihre Betriebszeit trägt zu den Gesamtfaktoren bei, die den Bearbeitungspreis beeinflussen.

Moment, ich muss das klarstellen: Die Zeit, die mit der *Überprüfung* der Präzision verbracht wird, ist genauso ein Teil der Kosten wie die Zeit, die mit der *Erstellung* verbracht wird. Eine oft übersehene Wahrheit.

Ausgleich von Toleranzen mit funktionalen Bedürfnissen

Hier liegt das empfindliche Gleichgewicht: Ingenieure müssen kritisch beurteilen, welche Abmessungen wirklich strenge Toleranzen für die funktionale Leistung erfordern. Die Festlegung pauschaler enger Toleranzen über eine Komponente hinweg ist ein unglaublich törichter Fehler, eine unnötige finanzielle Belastung. Seien Sie kritisch!

Faktor 4: Oberflächenfinish & Preisimplikationen

Die ästhetischen und funktionalen Anforderungen an die Oberflächenbeschaffenheit eines Bauteils können den Fertigungspreisleitfaden erheblich verändern. Dies ist keine bloße Oberflächlichkeit; es ist eine kritische Spezifikation mit greifbaren Kostenfolgen.

Häufige Oberflächenfinishs und damit verbundene Kosten

Ein standardmäßiges ‚wie-gefräst‘-Finish, typischerweise Ra 3,2μm oder 1,6μm, wird direkt durch die Aktion des Schneidwerkzeugs erreicht. Aber verlangen Sie eine Spiegellackierung, eine Ra 0,1μm Oberfläche, und Sie betreten eine ganz andere Kostenstufe. Jede Verfeinerungsstufe erfordert zusätzliche Bearbeitung.

Nachbearbeitungsschritte, die das CNC-Angebot beeinflussen

Das Erreichen feinerer Oberflächen erfordert oft Sekundäroperationen: Handpolieren, Kugelstrahlen, abrasive Strömungsbearbeitung oder sogar Elektrolyse. Jede dieser Maßnahmen stellt einen separaten, eigenständigen Prozessschritt dar, der sowohl Zeit als auch spezialisiertes Personal in das CNC-Angebot einfließen lässt. Diese sind keine triviale Ergänzung.

Die richtige Oberfläche für Qualität & Budget wählen

Man muss stets hinterfragen: Ist dieses exquisite Finish wirklich notwendig für die Funktion des Bauteils oder nur eine Präferenz? Ein unnötig feines Finish ist ein wirklich katastrophaler Ansatz für kostenbewusste Projekte. Optimieren Sie dies, absolut!

Faktor 5: Auftragsvolumen und CNC-Kosteneinsparungen

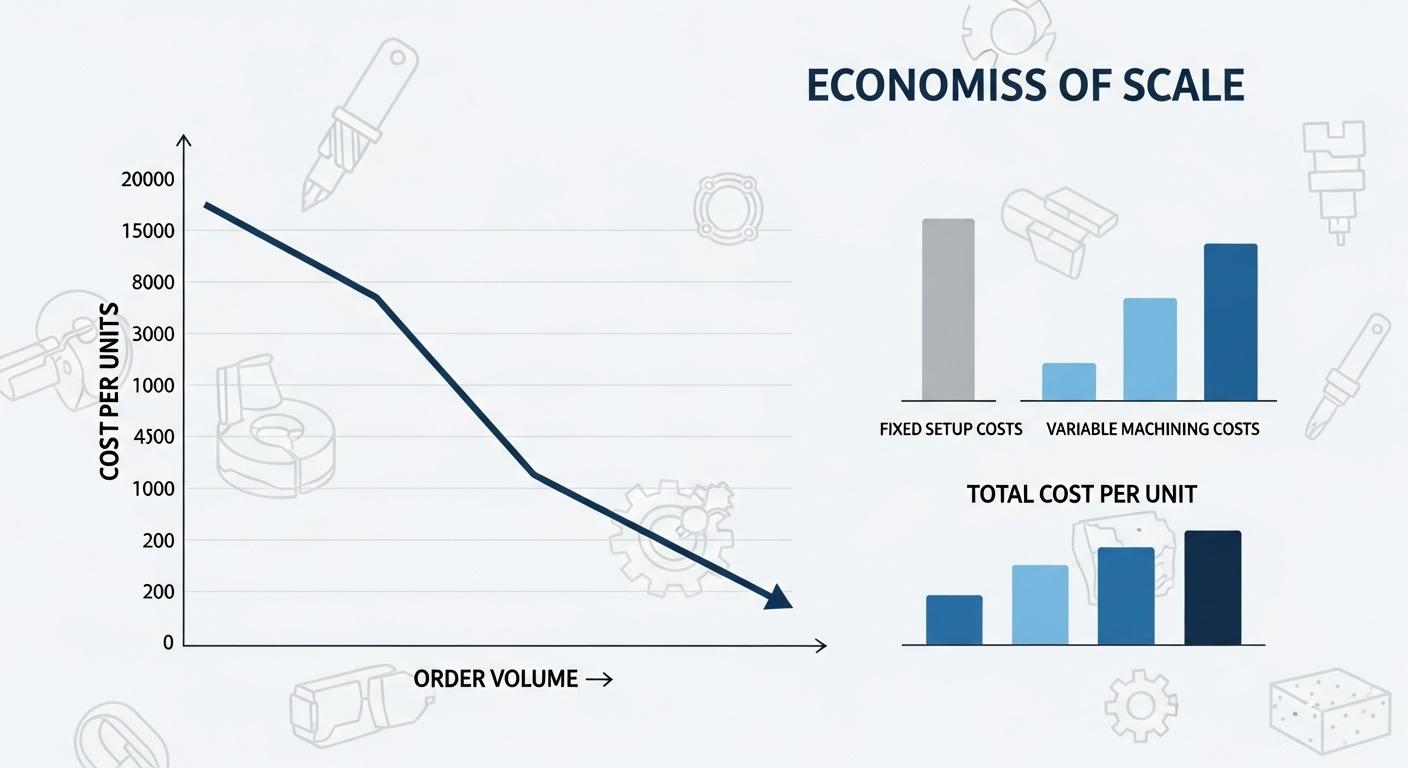

Dieser Faktor verkörpert eine grundlegende wirtschaftliche Wahrheit: Skaleneffekte sind keine abstrakte Theorie, sondern eine greifbare Realität bei den Kosten für hochvolumige kundenspezifische CNC-Teile. Je mehr Sie produzieren, desto geringer sind in der Regel die Stückkosten.

Skaleneffekte beim CNC-Bearbeiten

Erstmalige Einrichtung—Werkzeug, Spannvorrichtungen, Programmierung—dies sind Fixkosten. Ob Sie eine oder tausend Teile herstellen, diese Anfangsinvestition bleibt weitgehend konstant. Daher reduziert die Verteilung dieser Fixkosten auf eine größere Stückzahl die CNC-Bearbeitungskosten pro Einheit erheblich. Einfache Arithmetik, das.

Einrichtungskosten vs. Stückpreis

Bei kleinen Losgrößen können die Einrichtungskosten die tatsächliche Bearbeitungszeit pro Teil völlig übersteigen. Mit steigendem Volumen wird jedoch die Einrichtungskosten nur noch ein Bruchteil, was einen deutlich attraktiveren Stückpreis ermöglicht. Hier zeigt sich die Stärke strategischer Losgrößenplanung.

Strategische Losgrößenplanung für bessere Preise

Kunden sollten, wann immer möglich, kleinere Bestellungen zu größeren Produktionsläufen zusammenfassen. Unsere Ingenieure können Beratung zu optimalen Losgrößen geben, die den Lagerbedarf mit erheblichen Einsparungen bei Faktoren, die den Preis beeinflussen, ausbalancieren. Es ist ein intelligenter Ansatz für die Beschaffung.

Faktor 6: Werkzeug- & Einrichtungsaufwand, der das CNC-Angebot beeinflusst

Die grundlegende Investition in die Vorbereitung einer Maschine für die Produktion ist ein weiterer unverzichtbarer Bestandteil jeder transparenten CNC-Angebotsdiskussion. Diese unbesungenen Helden der Präzision sind wirklich essenziell.

Erklärung der Anfangsinvestition in Werkzeuge

Für neuartige Geometrien oder hochspezialisierte Materialien können maßgeschneiderte Schneidwerkzeuge erforderlich sein. Diese Anfangsinvestition, die Kosten für diese spezialisierten Instrumente, muss auf die Produktionslaufzeit verteilt werden. Es ist eine direkte Ergänzung zu den Kosten der kundenspezifischen CNC-Teile.

Fixierungskomplexität und ihre Kosten

Die Sicherung eines Werkstücks mit absoluter Steifigkeit für die Bearbeitung ist von größter Bedeutung. Komplexe Teile erfordern oft ebenso komplexe, maßgeschneiderte Fixierungssysteme—Spannvorrichtungen und Klemmen, die das Bauteil während verschiedener Bearbeitungsschritte präzise halten. Das Design und die Herstellung dieser Vorrichtungen stellen eine erhebliche Anfangsinvestition dar.

Minimierung der Rüstkosten für Projekte

Standardisierte Werkzeuge und gängige Fixierungslösungen, wann immer sie anpassbar sind, reduzieren die Rüstkosten erheblich. Kollaborative Design-for-Manufacturability-Reviews mit unseren Ingenieuren können Möglichkeiten aufzeigen, die Anforderungen an die Fixierung zu vereinfachen, wodurch die anfänglichen Hürden im Gesamtpreis-Leitfaden für die Bearbeitung gesenkt werden. Eine ausgezeichnete Strategie.

Faktor 7: Bearbeitungszeit & Arbeitskosten

Letztendlich tickt die Uhr tatsächlich, und jede Sekunde, in der eine Spindel rotiert und eine geschickte Hand überwacht, stellt eine greifbare Ausgabe dar. Die Bearbeitungszeit, untrennbar mit Arbeit verbunden, bildet den Kern der Faktoren, die den Bearbeitungspreis beeinflussen.

Direkter Einfluss der Maschinenzeit auf die Preisgestaltung

Das ist einfach: Je länger ein Teil auf einer Maschine verbleibt, desto höher sind die Kosten. Faktoren wie Materialabtragsraten, Werkzeugwechsel und Maschinenfahrwege summieren sich zur Gesamtmaschinenzeit. Ein ineffizienter Werkzeugweg? Ein echtes Ärgernis für das Budget.

Geschickte Arbeit und Programmierungseffizienz

Unsere erfahrenen CNC-Programmierer, hoch bezahlt für ihr spezialisiertes Wissen, erstellen sorgfältig den G-Code, der die Maschinen steuert. Ihre Effizienz wirkt sich direkt auf die Maschinenzeit aus und damit auf die CNC-Angebotsaufstellung. Ein unerfahrener Programmierer könnte leicht die Stunden aufblähen, verstehen Sie.

Fortschrittliche Maschinenfähigkeiten für reduzierte Kosten

Unsere Investition in hochmoderne Multi-Achsen-CNC-Maschinen und automatisierte Ladesysteme ist kein Altruismus—es ist strategisch. Diese fortschrittlichen Systeme reduzieren menschliches Eingreifen, minimieren Rüstzeiten zwischen den Operationen und ermöglichen das Komplettbearbeiten in einer einzigen Einrichtung, was die Gesamtkostenfaktoren für CNC-Bearbeitung erheblich senkt. Es ist ein inspirierendes Wunderwerk moderner Technik, tatsächlich.

Fallstudie: Präzision für einen Prototyp eines Medizinprodukts

Ein Kunde hat uns kürzlich kontaktiert, ein aufstrebendes medizinische Geräte-Startup, mit einem Design für einen kritischen chirurgischen Instrumenten-Prototyp. Ihre Hauptsorge war nicht nur die Präzision—das war selbstverständlich—sondern auch die Verwaltung der anfänglichen Kosten für maßgeschneiderte CNC-Teile bei Kleinserien. Ihre vorherigen Angebote von anderen Anbietern waren unerschwinglich teuer, was zu erheblichen Budgetbeschränkungen führte.

Das Design wies extrem dünne Wände, zahlreiche kleine Durchgangsbohrungen mit kleinem Durchmesser und eine kritische Ra 0,8μm Oberflächenrauheit für Bio-Kompatibilität auf. Unser Engineering-Team erkannte sofort Bereiche, in denen kleine Designänderungen erhebliche Einsparungen bringen könnten, ohne die funktionale Integrität zu beeinträchtigen. Wir identifizierten spezifische innere Radien, die bei geringfügiger Erhöhung größere, robustere Werkzeuge ermöglichten und die Bearbeitung beschleunigten. Außerdem schlugen wir einen strategischen Batch-Plan vor.

Durch subtile Anpassung von zwei nicht-kritischen inneren Radien und deren Ausrichtung auf eine größere, kosteneffizientere Chargengröße für die erste Prototypenphase reduzierten wir die geschätzten CNC-Bearbeitungskostenfaktoren um eine phänomenale 22%.

Der Kunde erhielt seine hochwertigen Prototypen termingerecht und innerhalb des Budgets, was die entscheidenden Tests in der nächsten Phase ermöglichte. Diese Zusammenarbeit verkörpert unsere transparente CNC-Angebotsphilosophie, die sicherstellt, dass technische Exzellenz nicht mit exorbitanten Kosten gleichgesetzt wird.

Erhalten Sie Ihr transparentes CNC-Bearbeitungsangebot

Wir befähigen Sie, den anspruchsvollen Kunden, mit tiefgreifendem Wissen über die Kostenfaktoren der CNC-Bearbeitung—das ist unsere Mission. Wir sind fest davon überzeugt, dass eine informierte Entscheidung immer die beste Entscheidung ist.

Ihre Einkaufsentscheidungen stärken

Das Verständnis dieses umfassenden Preisleitfadens für die Bearbeitung bietet Ihnen, unserem geschätzten Partner, die Möglichkeit, jede CNC-Angebotsaufstellung kritisch zu bewerten. Sie erkennen, wo die Kosten entstehen und, entscheidend, wie Sie sie beeinflussen können. Dies ist eine absolut unverzichtbare Wahrheit.

Partnerschaft für hochwertige, kosteneffiziente Teile

Bei ly-machining sind wir mehr als nur ein Fertigungsunternehmen; wir sind Ihr technischer Partner in Shenzhen, China. Wir stehen bereit, um unvergleichliche Beratung zu bieten und hochwertige, maßgeschneiderte CNC-Teile kosteneffizient zu liefern.

Bereit für ein wirklich transparentes und wettbewerbsfähiges CNC-Bearbeitungsangebot? Kontaktieren Sie noch heute unser Expertenteam für eine kostenlose Projektberatung und entdecken Sie den Unterschied, den tiefgehendes technisches Fachwissen macht. Im Ernst, was haben Sie zu verlieren?

Artikelzusammenfassung

Dieser Artikel zerlegt sorgfältig die sieben entscheidenden Kostenfaktoren bei CNC-Bearbeitung: Materialauswahl, Bauteilgeometrie, Toleranzanforderungen, Oberflächenfinish, Auftragsvolumen, Werkzeug- und Rüstkosten sowie Bearbeitungszeit und Arbeit. Er dient als transparenter Leitfaden für CNC-Angebote und befähigt Kunden, ihre CNC-Angebotsaufstellung zu verstehen.

Durch praktische Einblicke und eine werkzeugfokussierte Perspektive ermöglicht er optimierte Designentscheidungen für hochwertige, kosteneffiziente maßgeschneiderte CNC-Teile und entmystifiziert letztlich die Faktoren, die den Bearbeitungspreis beeinflussen.

FAQ-Bereich

Wie beeinflusst das Material mein Angebot?

Materialart wirkt sich erheblich auf die Kosten maßgeschneiderter CNC-Teile aus, aufgrund seines Rohstoffpreises und seiner Bearbeitbarkeit. Schwierige Materialien erhöhen den Werkzeugverschleiß und die Maschinenzeit, was Ihre CNC-Angebotsaufstellung direkt erhöht. Lagerform und Abfalloptimierung sind ebenfalls entscheidend.

Kann ich die Kosten für komplexe Teile senken?

Absolut. Die Vereinfachung der Bauteilgeometrie, wie die Erhöhung interner Radien oder die Minimierung nicht-kritischer Unterkanten, kann die Kostenfaktoren bei der CNC-Bearbeitung erheblich senken. Die Zusammenarbeit mit unseren Ingenieuren bei der Design-for-Manufacturability ist eine wirkungsvolle Strategie.

Warum sind kleine Aufträge teurer?

Kleine Auftragsvolumen verursachen höhere Stückkosten, weil feste Rüstkosten—Werkzeugkosten, Programmierung, Spannvorrichtungen—auf weniger Teile verteilt werden. Größere Chargen profitieren von Skaleneffekten, was strategische Batches zu einem entscheidenden Faktor bei den Bearbeitungspreisen macht.