Erklärung des CNC-Bearbeitungsprozesses für Kameragehäuse

Die Entwicklung fortschrittlicher optischer und elektronischer Systeme hängt oft von der Integrität und Präzision ihrer schützenden Gehäuse ab. Ingenieure stehen häufig vor erheblichen Herausforderungen bei der Beschaffung von Kameragehäusen, die strenge Spezifikationen hinsichtlich Maßgenauigkeit, Materialleistung und Oberflächenfinish erfüllen. Dies kann zu falsch ausgerichteten optischen Komponenten, beeinträchtigtem Wärmemanagement und dem Versagen, kritische Umweltdichtheitsanforderungen zu erfüllen, führen.

Die Folgen unzureichender Herstellung von Kameragehäusen sind tiefgreifend und gehen über reine Ästhetik hinaus. Schlechte Bearbeitung kann zu Lichtleckagen führen, die die Sensorleistung beeinträchtigen, zu strukturellen Schwachstellen, die bei harschen Bedingungen zum Ausfall der Ausrüstung führen, und zu kostspieligen Montageverzögerungen, weil Teile nicht präzise passen. Diese Probleme wirken sich direkt auf die Produktzuverlässigkeit, die Zufriedenheit der Nutzer und letztlich auf den Markterfolg aus.

Wir werden die endgültigen CNC-Bearbeitung Prozesse untersuchen, die konsequent Kameragehäuse liefern, die empfindliche Komponenten zuverlässig schützen. Dieser Leitfaden bietet Einblicke, wie sorgfältige Konstruktion und fortschrittliche Fertigungstechniken diese anhaltenden Herausforderungen lösen und so überlegene Produkteergebnisse gewährleisten.

Präzisions-CNC-Bearbeitung stellt sicher, dass Kameragehäuse optimalen Schutz, Wärmeregulierung und perfekte optischen Ausrichtung durch sorgfältige Kontrolle von Material, Toleranzen und Oberflächenfinish bieten.

Warum CNC-Bearbeitung unerlässlich ist

Präzision & Wiederholbarkeit für optische Integration

Die genaue Integration von Linsen, Sensoren und anderen optischen Komponenten in ein Kameragehäuse erfordert außergewöhnliche Präzision. CNC-Bearbeitung bietet die Mikrometer-Genauigkeit, die erforderlich ist, um optische Achsen und Brennpunkte zu erhalten. Dieser Prozess garantiert, dass jedes Gehäuseteil wiederholbar ist, was für die Massenproduktion entscheidend ist.

Materialvielfalt bei der Herstellung von Kameragehäusen

CNC-Bearbeitung bietet unvergleichliche Flexibilität bei einer Vielzahl von Werkstoffen. Diese Fähigkeit ermöglicht es Herstellern, das optimale Material für spezifische Umwelt-, Wärme- und mechanische Anforderungen von Kameragehäusen auszuwählen. Von leichtem Aluminium bis hin zu robustem Edelstahl beeinflusst die Wahl direkt die Leistung.

Bewältigung komplexer Geometrien bei Kameragehäusen

Moderne Kameradesigns verfügen oft über hochkomplexe innere Strukturen für die Montage von Komponenten und äußere Konturen für Ergonomie oder ästhetische Ansprüche. CNC-Bearbeitung, insbesondere mit Mehrachsenfähigkeiten, ist einzigartig geeignet, diese komplexen Geometrien zu produzieren, ohne die strukturelle Integrität oder das Design zu beeinträchtigen.

Wichtige Phasen der CNC-Bearbeitung von Kameragehäusen

Design & CAD/CAM-Programmierung

Vorbereitung von 3D-Modellen & technischen Zeichnungen

Der Weg beginnt mit umfassenden 3D-CAD-Modellen und technischen Zeichnungen, die jedes Detail des Kameragehäuses vollständig darstellen. Diese Modelle enthalten alle kritischen Maße, Toleranzen, Materialangaben und Oberflächenfinish-Anforderungen. Eine präzise digitale Darstellung ist von größter Bedeutung.

Werkzeugpfadgenerierung & Simulation für Effizienz

Sobald das Design fertiggestellt ist, wird CAM-Software verwendet, um präzise Werkzeugwege für die CNC-Maschinen zu erstellen. Dieser Schritt umfasst die Definition von Schneidstrategien, die Auswahl geeigneter Werkzeuge und die Simulation des Bearbeitungsprozesses zur Optimierung der Effizienz. Die Simulation erkennt potenzielle Kollisionen oder Ineffizienzen, bevor die physische Produktion beginnt.

Materialauswahl & Vorbereitung für CNC

Häufig verwendete Materialien für die Bearbeitung von Gehäusen

Die Auswahl des richtigen Materials ist grundlegend für die Leistung und Haltbarkeit des Gehäuses. Aluminiumlegierungen (z.B. 6061, 7075) werden wegen ihres Verhältnis von Festigkeit zu Gewicht und ihrer Bearbeitbarkeit bevorzugt. Magnesiumlegierungen bieten noch leichtere Lösungen, während bestimmte Kunststoffe für spezifische dielektrische Eigenschaften verwendet werden können.

Materialbestand Größenbestimmung & Spannvorrichtungen

Rohmaterial wird sorgfältig ausgewählt und vorbereitet, um die Abmessungen des Endteils zu entsprechen, um Abfall und Bearbeitungszeit zu minimieren. Eine sichere Spannvorrichtung ist essenziell, um Bewegungen während der Bearbeitung zu verhindern und Genauigkeit sowie Konsistenz aller Teile zu gewährleisten. Richtige Spanntechniken sind entscheidend.

| Materialart | Wichtige Eigenschaft | Häufige Anwendung |

|---|---|---|

| Aluminium 6061 | Hohe Festigkeit-zu-Gewicht-Verhältnis | Allzweck |

| Aluminium 7075 | Hohe Festigkeit, Luft- und Raumfahrt | Hochleistungsfähig |

| Magnesiumlegierung | Ultra-leicht | Tragbare Geräte |

| Edelstahl Stahl | Korrosionsbeständigkeit | Schwierige Umgebungen |

Kern-CNC-Bearbeitungsoperationen für Gehäuse

Rauhbearbeitung: Materialentfernung

Rauhbearbeitung ist die Anfangsphase, bei der große Mengen an Material schnell vom Rohmaterial entfernt werden. Das Ziel ist, der Geometrie des Endteils nahe zu kommen, wobei eine kleine Toleranz für nachfolgende Feinbearbeitungen verbleibt. Dieser Prozess priorisiert Geschwindigkeit und Effizienz.

Endbearbeitung: Erreichen enger Toleranzen

Endbearbeitungen umfassen leichtere Schnitte mit feineren Werkzeugen, um die genauen Abmessungen, enge Toleranzen und vorgegebene Oberflächenfinishs zu erzielen. Diese Phase erfordert hohe Präzision und verwendet oft Mehrachsen-Bearbeitung für komplexe Merkmale. Die Genauigkeit ist hier entscheidend für die optische Ausrichtung.

Spezialisierte Bearbeitung: Gewinde, Rillen & Taschen

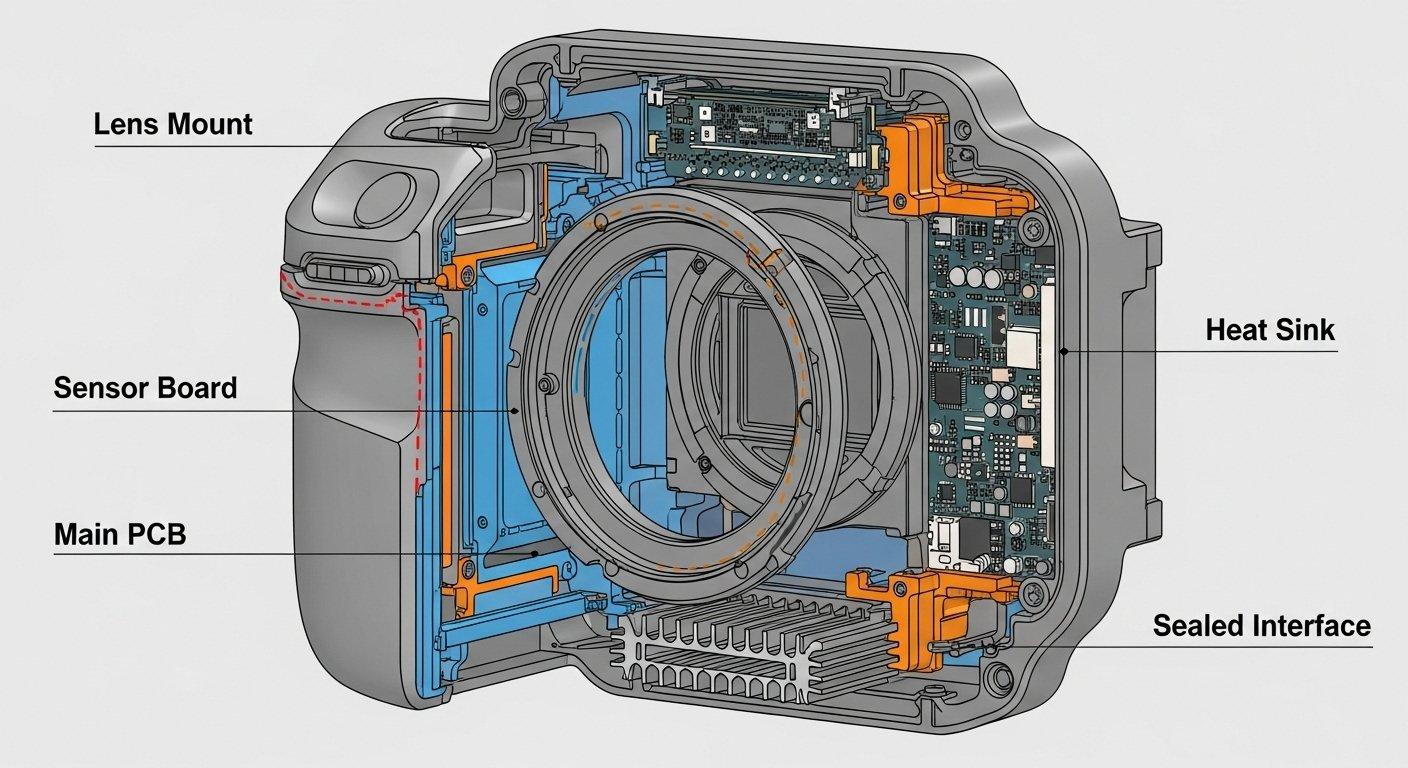

Kameragehäuse erfordern häufig spezielle Merkmale wie Gewindebohrungen zur Befestigung von Objektiven, O-Ring-Rillen für die Abdichtung und präzise dimensionierte Taschen für elektronisch Komponenten. Diese werden mit spezialisierten Werkzeugen und sorgfältiger Programmierung ausgeführt, um die funktionale Integrität zu gewährleisten.

Nachbearbeitung & Oberflächenveredelung

Entgraten & Reinigen der bearbeiteten Komponenten

Nach der Bearbeitung werden die Teile entgratet, um scharfe Kanten oder Grate zu entfernen, die die Montage oder die Sicherheit des Benutzers beeinträchtigen könnten. Anschließend erfolgt eine gründliche Reinigung, um Kühlmittel, Späne und Schmutz zu entfernen und die Oberfläche für nachfolgende Behandlungen vorzubereiten. Dies sorgt für eine saubere und präzise Komponente.

Eloxieren, Beschichten & Lackieren für Schutz

Oberflächenbehandlungen sind entscheidend, um das Kameragehäuse vor Umwelteinflüssen wie Korrosion, Verschleiß und Abrieb zu schützen. Das Eloxieren bei Aluminium bietet eine langlebige, schützende Schicht, die auch gefärbt werden kann. Beschichtungen und Lackierungen bieten alternative schützende und ästhetische Oberflächenfinishs.

Oberflächenstruktur & Ästhetische Behandlungen

Neben dem Schutz tragen Oberflächenfinishs wesentlich zur ästhetischen und haptischen Qualität des Kameragehäuses bei. Optionen reichen von glatten, polierten Oberflächen bis hin zu strukturierten oder sandgestrahlten Oberflächen. Diese Behandlungen können den Griff verbessern, Blendung reduzieren oder spezifische Markenanforderungen erfüllen.

| Oberflächenfinish-Typ | Hauptvorteil | Beispielanwendung |

|---|---|---|

| Anodisieren | Korrosion, Härte | Aluminiumgehäuse |

| Nickel-Bassierung ohne Elektrode | Verschleißfestigkeit, Leitfähigkeit | Innere Komponenten |

| Pulverbeschichtung | Haltbarkeit, Farbe | Ästhetik des Äußeren |

| Sandstrahlen | Mattes Finish, Blendungsreduzierung | Ergonomische Oberflächen |

Qualitätskontrolle & Inspektion

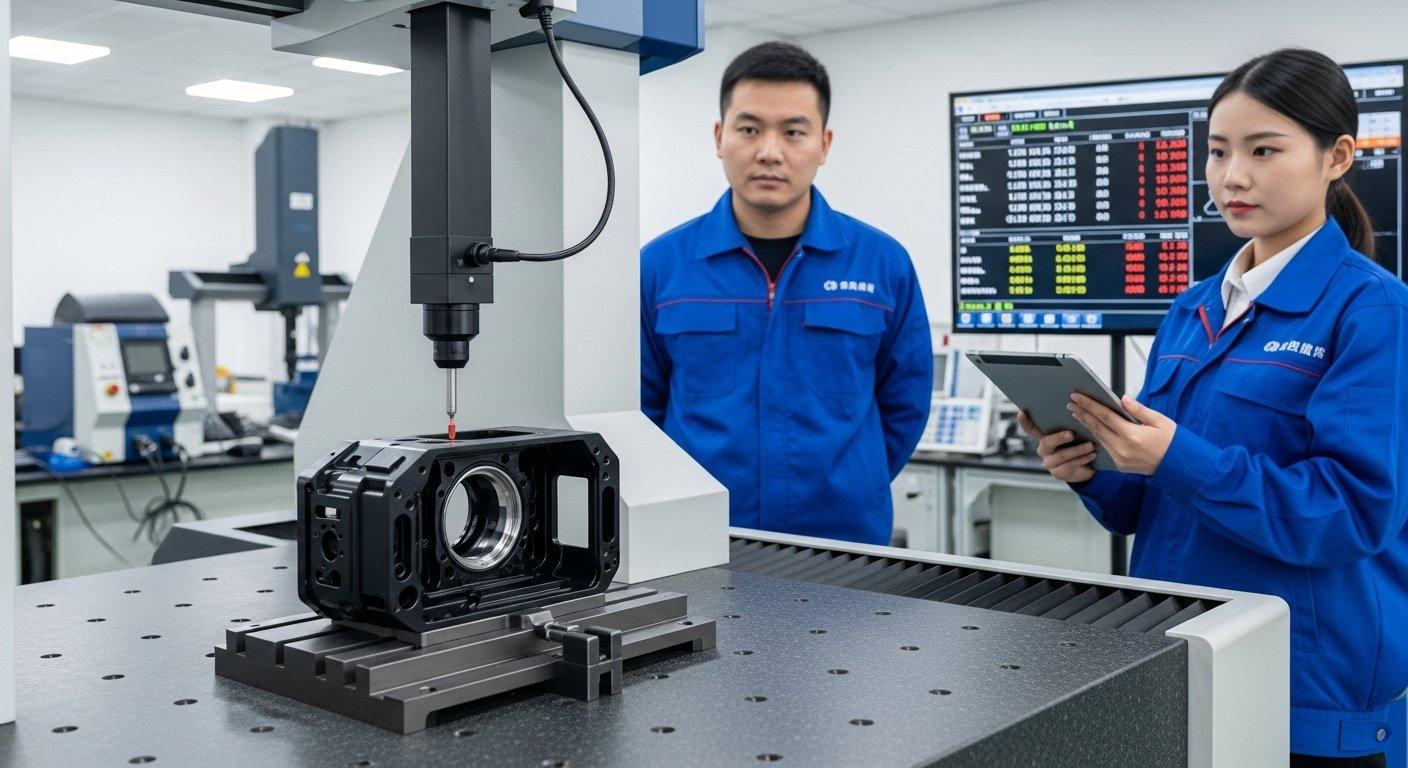

In-Prozess-Kontrollen & Maßhaltigkeitsprüfung

Während des Bearbeitungsprozesses werden während des Vorgangs Kontrollen mit Präzision durchgeführt Mess- Werkzeuge zur Überprüfung kritischer Maße. Dieser proaktive Ansatz gewährleistet Konsistenz und ermöglicht sofortige Anpassungen, um kostspielige Fehler später im Produktionszyklus zu vermeiden. Daten werden kontinuierlich gesammelt und analysiert.

Endkontrolle & Funktionstests

Jedes fertiggestellte Kameragehäuse durchläuft eine strenge Endkontrolle mit modernster Messtechnik wie CMMs (Koordinatenmessmaschinen) und optischen Vergleichern. Diese Phase überprüft alle angegebenen Toleranzen, Oberflächenbeschaffenheiten und funktionalen Merkmale. Funktionstests können Passprüfungen für optische Komponenten oder Druckprüfungen für versiegelte Gehäuse umfassen.

Optimierung von Kamera-Gehäuseprojekten

Design for Manufacturability (DFM) für Kosteneffizienz

Frühzeitige Umsetzung der Prinzipien des Designs für die Fertigung (DFM) in der Konstruktionsphase ist entscheidend für eine kosteneffiziente Produktion. Unsere Ingenieure arbeiten mit den Kunden zusammen, um Designs zu überprüfen, potenzielle Fertigungsherausforderungen zu identifizieren und Änderungen vorzuschlagen. Dieser proaktive Ansatz optimiert den Prozess und reduziert Nacharbeit.

Die richtige CNC-Bearbeitungspartner wählen

Herstellerquelle Vorteile & Technisches Fachwissen

Die Zusammenarbeit mit einem Hersteller wie ‚ly-machining‘ bietet klare Vorteile, einschließlich direktem Zugang zu Ingenieurwissen, voller Kontrolle über den Produktionsprozess und transparenter Kommunikation. Unser tiefgehendes technisches Wissen stellt sicher, dass die Konstruktionsabsicht mit optimaler Effizienz und Präzision umgesetzt wird.

Transparente Preisgestaltung & Projektmanagement

Ein zuverlässiger Fertigungspartner bietet klare, transparente Preisgestaltung und eine robuste Projektleitung vom ersten Beratungsgespräch bis zur finalen Lieferung. Dazu gehören detaillierte Angebote, realistische Lieferzeiten und proaktive Updates. Effektive Kommunikation minimiert Risiken und stellt sicher, dass die Projekte im Zeitplan bleiben.

Zukünftige Trends in der Herstellung von Kameragehäusen

Fortschrittliche Materialien & Hybride Fertigungstechniken

Die Entwicklung der Kameratechnologie treibt die Nachfrage nach Gehäusen aus fortschrittlichen Verbundwerkstoffen oder Hochleistungslegierungen an. Hybride Fertigung, die additive und subtraktive Prozesse kombiniert, eröffnet neue Möglichkeiten für komplexe innere Strukturen und leichte Designs. Dieser Fortschritt erweitert die Gestaltungsmöglichkeiten.

Automatisierung & KI-Integration in CNC-Prozesse

Erhöhte Automatisierung, einschließlich robotergestütztem Be- und Entladen, steigert die Effizienz und Konsistenz in der CNC-Bearbeitung. KI-gesteuerte Systeme beginnen, die Werkzeugweg-Generierung zu optimieren, Wartungsbedarfe vorherzusagen und die Qualitätskontrolle durch Echtzeit-Datenanalyse zu verbessern. Diese Fortschritte tragen zu größerer Präzision und reduzierten menschlichen Fehlern bei.

Produktpräsentation: Präzisionsgefertigte Komponenten

Unser Engagement für Präzision zeigt sich in einer vielfältigen Palette von CNC-gefertigten Komponenten. Von komplexen optischen Halterungen bis hin zu hochpräzisen elektronischen Gehäusen demonstriert jedes Teil überlegene Qualität und die Einhaltung strenger Spezifikationen. Wir spezialisieren uns auf Komponenten, bei denen Leistung und Zuverlässigkeit oberste Priorität haben.

Fallstudie: Hochleistungs-Drohnenkamera-Gehäuse

Problem: Ein Kunde wandte sich an ‚ly-machining‘ mit einer komplexen Anforderung für ein Drohnenkamera-Gehäuse. Das Gehäuse musste außergewöhnlich leicht, hochrigid und in der Lage sein, die durch interne Elektronik erzeugte erhebliche Wärme abzuleiten, während es gleichzeitig IP67-Wasser- und Staubschutz für extreme Einsatzbedingungen bietet. Standard-Aluminiumlegierungen erwiesen sich als zu schwer, und herkömmliche Dichtmethoden fügten Volumen hinzu.

Unsere Lösung: Unser Engineering-Team führte eine detaillierte DFM-Analyse durch und empfahl eine spezielle Magnesiumlegierung aufgrund ihres überlegenen Stärke-Gewichts-Verhältnisses und exzellenter Wärmeleitfähigkeit. Wir entwarfen innovative interne Lamellenstrukturen für passive Wärmeabfuhr und integrierten präzise gefräste O-Ring-Nuten. Mehrachsen-CNC-Bearbeitung ermöglichte es uns, dünne Wände und komplexe Merkmale zu erstellen, ohne die strukturelle Integrität zu beeinträchtigen.

Ergebnis: Der Kunde erhielt ein Drohnenkamera-Gehäuse, das 30% leichter war als sein vorheriges Aluminiumdesign, während alle Anforderungen an Steifigkeit und Wärmemanagement übertroffen wurden. Die präzise gefrästen O-Ring-Nuten sorgten für eine perfekte IP67-Dichtung, sodass die Drohne zuverlässig in anspruchsvollen Umgebungen betrieben werden kann. Das Projekt wurde vorzeitig geliefert und zeigte die technische Expertise und das Engagement von ‚ly-machining‘ für Leistung.

Leser einladen, ein kostenloses Angebot oder eine technische Beratung zu erhalten.

Welche Materialien sind am besten?

Das optimale Material für Kamera-Gehäuse hängt von den spezifischen Anwendungsanforderungen ab. Aluminiumlegierungen wie 6061 und 7075 sind beliebte Wahlmöglichkeiten aufgrund ihres Stärke-Gewichts-Verhältnisses, ihrer Bearbeitbarkeit und thermischen Eigenschaften. Magnesiumlegierungen bieten noch größere Gewichtsersparnisse.

Edelstahl bietet überlegenen Korrosionsschutz für raue Umgebungen, während bestimmte technische Kunststoffe für die dielektrischen Eigenschaften verwendet werden können. Unsere Ingenieure können fachkundige Beratung bei der Auswahl bieten.

Wie werden Toleranzen eingehalten?

Toleranzen werden durch eine Kombination aus präziser CAD/CAM-Programmierung, fortschrittlichen Mehrachsen-CNC-Maschinen und strenger Qualitätskontrolle im Fertigungsprozess eingehalten. Wir verwenden hochpräzise Schneidwerkzeuge und optimieren Bearbeitungsstrategien.

Unser Metrologie-Labor, ausgestattet mit CMMs und optischen Vergleichern, führt kontinuierliche Dimensionenprüfungen durch. Dies stellt sicher, dass jede kritische Funktion den genauen Spezifikationen entspricht.

Welche Nachbearbeitungen sind verfügbar?

Wir bieten eine umfassende Palette an Nachbearbeitungs- und Oberflächenveredelungsoptionen, um die Leistung und Ästhetik des Kamera-Gehäuses zu verbessern. Dazu gehören Anodisieren, Chromatkonversion, Lackierung und Pulverbeschichtung zum Schutz.

Oberflächenstrukturen wie Kugelstrahlen können für Blendungsreduzierung oder verbessertes taktiles Gefühl angewendet werden. Wir stellen sicher, dass die gewählte Oberfläche sowohl funktionale als auch visuelle Anforderungen erfüllt.