DFM-Grundlagen für komplexe Messingteile

Schnelle Lösung: Die Optimierung des DFM für komplexe Messingteile umfasst proaktive Designanpassungen, Materialauswahl und Bearbeitungsstrategie, um Kosten zu minimieren, die Qualität zu verbessern und die Produktion durch fachkundiges **Messing-Bearbeitbarkeitsdesign** zu beschleunigen.

Kämpfen Sie mit Problemen bei der Herstellbarkeit, steigenden Kosten oder frustrierenden Verzögerungen bei Ihren komplizierten Messingteilkonstruktionen? Entdecken Sie die kritischen DFM-Strategien, die komplexe Konzepte in einwandfrei bearbeitete Realitäten verwandeln und Ihnen Zeit und Geld sparen.

Effektives Design for Manufacturability (DFM) ist von größter Bedeutung für komplizierte Komponenten. Besonders beim **CNC-Bearbeiten von Messing** ist das Verständnis seiner einzigartigen Eigenschaften der Schlüssel zum Erfolg. Dieser Leitfaden bietet wesentliche **DFM-Richtlinien für Messing** aus Herstellersicht.

Komplexes Messing-DFM: Warum es wichtig ist

Kosten und Durchlaufzeiten reduzieren

Implementierung von DFM für **Komplexe Messing Teile-DFM** frühzeitig im Designzyklus senkt die Gesamtprojektkosten erheblich. Es vermeidet teure Neukonstruktionen und Werkzeugänderungen, die durch spät entdeckte Probleme bei der Herstellbarkeit entstehen.

Durch die Optimierung der Materialausnutzung und die Rationalisierung der Bearbeitungsprozesse sorgt DFM für eine effiziente Produktion. Dieser proaktive Ansatz führt direkt zu kürzeren Durchlaufzeiten und bringt Ihre Produkte schneller auf den Markt.

Teilequalität & Zuverlässigkeit verbessern

DFM stellt sicher, dass Designs von Natur aus herstellbar sind, was zu Teilen führt, die die vorgegebenen Toleranzen und Oberflächengüten konsistent erfüllen. Dies reduziert das Fehlerrisiko und verbessert die Funktionsleistung der Komponenten.

Unserer Erfahrung nach verhindert ein korrektes **Messing-Bearbeitbarkeitsdesign** häufige Qualitätsprobleme wie Grate, Rattern und Maßungenauigkeiten. Es garantiert eine höhere Zuverlässigkeit in anspruchsvollen Anwendungen.

Kostspielige Design-Nacharbeiten vermeiden

Das Erkennen potenzieller Fertigungsherausforderungen während der Designphase ist entscheidend. Die DFM-Beratung hilft, Bereiche zu identifizieren, die Produktionsengpässe verursachen oder übermäßige manuelle Eingriffe erfordern könnten.

Die Behebung dieser Probleme vor der Produktion macht kostspielige Neukonstruktionen und Nachbearbeitungen nach dem Prototyping überflüssig. Dies spart erheblich Zeit und Ressourcen und sorgt für einen reibungsloseren Übergang vom Design zur Massenproduktion.

Messingmaterial & Bearbeitungsherausforderungen

Auswahl gängiger Messinglegierungen

Messing ist eine Legierung hauptsächlich aus Kupfer und Zink, wobei verschiedene Zusammensetzungen unterschiedliche Eigenschaften bieten. Die Auswahl der richtigen Legierung ist ein entscheidender Schritt im **Messing-Bearbeitbarkeitsdesign**.

Gängige Legierungen wie C36000 (Automatenmessing) bieten aufgrund des Bleigehalts eine ausgezeichnete Bearbeitbarkeit. Andere Optionen, wie z. B. C26000 (Kartuschenmessing), bieten eine bessere Duktilität, können aber schwieriger zu bearbeiten sein.

| Legierung | Bearbeitbarkeit Bewertung (C36000=100) | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|---|

| C36000 | 100 | Ausgezeichnete Bearbeitbarkeit, gute Festigkeit | Fittings, Befestigungselemente, Ventilkomponenten |

| C26000 | 30 | Hohe Duktilität, gute Korrosionsbeständigkeit | Elektrische Anschlüsse, Munitionsgehäuse |

| C46400 | 30 | Messing, gute Korrosionsbeständigkeit im Meerwasser | Marineschmuck, Propellerwellen |

Schneideigenschaften & Überlegungen

Messing erzeugt typischerweise kurze, spröde Späne, was bei der CNC-Bearbeitung von Messing vorteilhaft für die Späneabfuhr ist. Allerdings sind geeignete Werkzeuge und Schnittparameter unerlässlich, um Built-up-Edge und schlechte Oberflächenqualität zu vermeiden.

Werkzeugverschleiß ist ebenfalls zu berücksichtigen, da einige Messinglegierungen abrasiv sein können. Die Optimierung von Vorschubgeschwindigkeit, Spindeldrehzahl und Schnitttiefe ist entscheidend für effiziente Materialentfernung und Werkzeuglebensdauer.

Wärmeausdehnung & Verzugskontrolle

Messing hat im Vergleich zu anderen Metallen wie Stahleinen relativ hohen Wärmeausdehnungskoeffizienten. Diese Eigenschaft erfordert eine sorgfältige Planung beim Bearbeiten, um thermische Verformungen und Verzug zu vermeiden.

Effektive Kühlschmierstoffstrategien und stabile Werkstückhalterungen sind entscheidend. Sie helfen, die Wärmeentwicklung zu steuern und die Maßhaltigkeit zu gewährleisten, insbesondere bei dünnwandigen oder komplexen **Detaillierten Messingteilen DFM**.

Grundprinzipien der CNC-Bearbeitungs-DFM

Teilgeometrie vereinfachen

Die Vereinfachung der Teilgeometrie ist ein grundlegendes DFM-Prinzip. Unnötige Merkmale oder zu komplexe Konturen können die Bearbeitungszeit und Werkzeugkosten erheblich erhöhen.

Aus unserer Erfahrung reduziert die Kombination von Merkmalen oder das Design einfacherer, funktionaler Formen die Rüstzeiten und Werkzeugbewegungen. Dies strafft den Herstellungsprozess und senkt die Gesamtkosten des Teils.

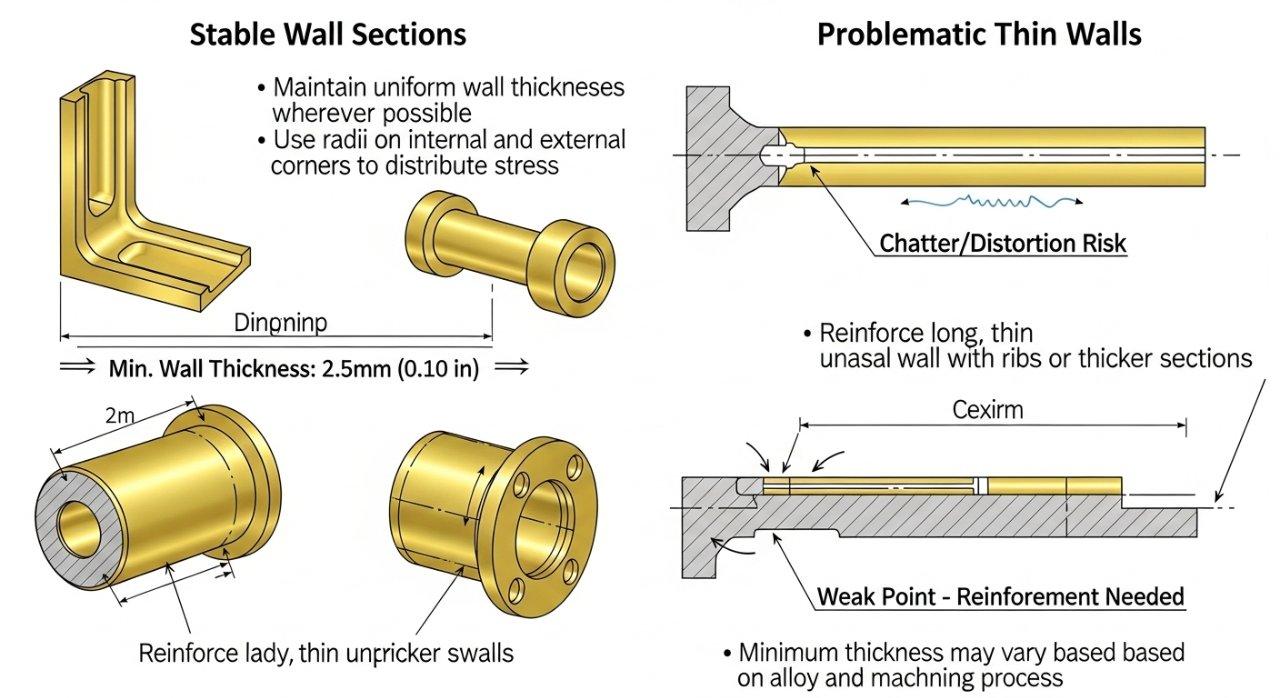

Wandstärke & Stützstrukturen

Die Aufrechterhaltung einer ausreichenden Wandstärke ist bei Messingteilen entscheidend. Zu dünne Wände sind anfällig für Vibrationen, Schwingungen und Verformungen während der CNC-Bearbeitung von Messing, was zu schlechter Oberflächenqualität und Maßabweichungen führt.

Designer sollten nach Möglichkeit auf konsistente Wandstärken abzielen. Das Einbauen von Stützstrukturen oder Fasen kann dünne Bereiche verstärken, die Herstellbarkeit und die Bauteilintegrität verbessern.

| Merkmalstyp | Empfohlene Mindestdicke (mm) | Begründung |

|---|---|---|

| Allgemeine Wände | 0.8 – 1.5 | Verhindert Vibrationen, sorgt für strukturelle Integrität |

| Merkmale, die hohe Festigkeit erfordern | > 2,0 | Erhöht die Steifigkeit, reduziert die Durchbiegung |

| Bossen/Stege | 0,5 – 1,0 (bezogen auf Wandstärke) | Bietet Unterstützung, fördert die Wärmeableitung |

Optimierung der inneren Eckenradien

Scharfe innere Ecken sind schwierig und teuer zu bearbeiten, erfordern spezielle kleine Werkzeuge oder EDM-Prozesse. Sie können auch Spannungs concentration points erzeugen.

Großzügige innere Radien, die typischerweise den Standard-Endmill-Größen entsprechen, sind vorzuziehen. Dies verbessert die Werkzeuglebensdauer, reduziert die Bearbeitungszeit und erhöht die strukturelle Integrität des Teils, im Einklang mit **DFM-Richtlinien für Messing**.

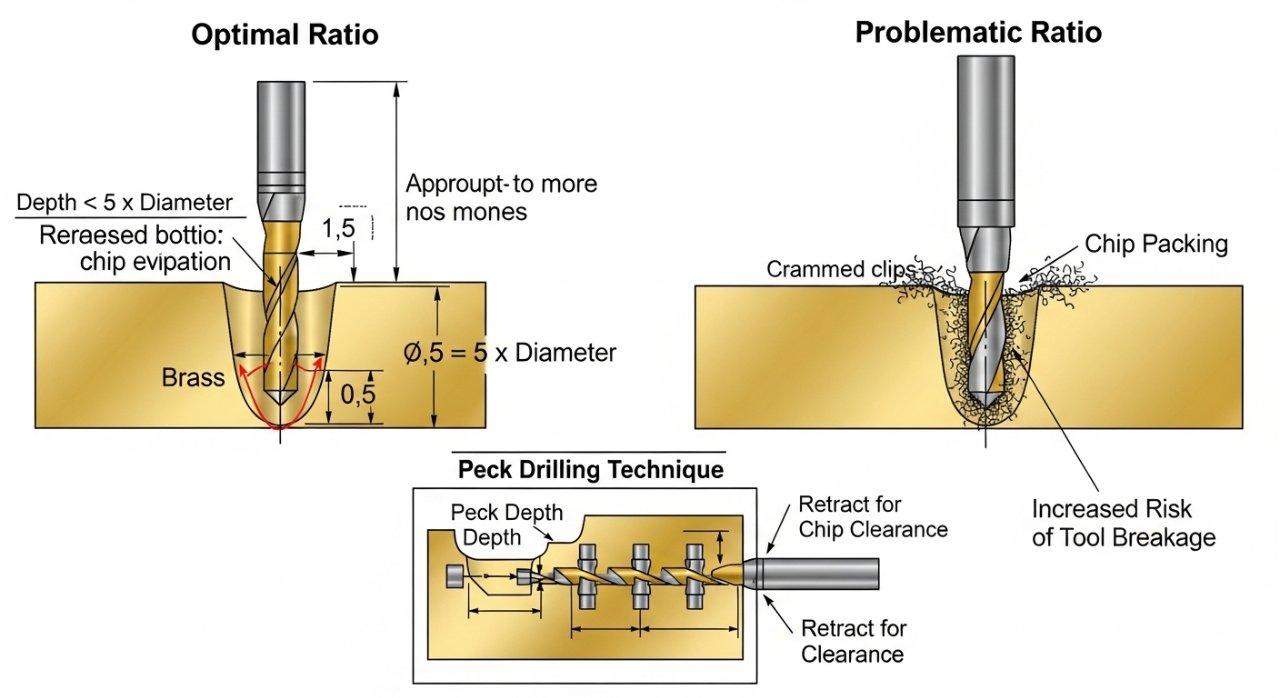

Bohrlochtiefen-zu-Durchmesser-Verhältnisse

Das Bohren tiefer Löcher in Messing kann problematisch sein aufgrund von Spanförderungsschwierigkeiten und möglicher Werkzeugabweichung. Ein häufiges Problem ist, dass Designer übermäßige Tiefen-zu-Durchmesser-Verhältnisse angeben.

Für eine optimale **Messing-Bearbeitungsdesign** sollte das Verhältnis von Tiefe zu Durchmesser in der Regel 3:1 bis 5:1 bei Standardbohrungen nicht überschreiten. Tiefere Löcher erfordern möglicherweise Peck-Bohrzyklen oder spezielle Gesteinsbohrer, was die Kosten erhöht.

Gewindeeinschnitt- und Fasen-Design-Tipps

Die Angabe von Standard-Gewindegrößen und -tiefen ist ein zentrales DFM-Prinzip. Maßgeschneiderte Gewinde oder übermäßig lange Gewindeeinsätze erhöhen die Bearbeitungskomplexität und das Risiko eines Bruchs des Gewindeschneiders in Messing.

Fasen werden oft gegenüber scharfen Kanten bevorzugt, um Handhabung, Montage und Entgraten zu erleichtern. Sie verringern auch das Risiko von Gratbildung bei nachfolgenden Bearbeitungsschritten und tragen zu einer besseren Bauteilqualität bei.

Minimieren Sie enge Toleranzzonen

Während **CNC-Bearbeitung von Messing** hohe Präzision erreichen kann, erhöht die Angabe von zu engen Toleranzen unnötig die Herstellungskosten und -zeit. Jede enge Toleranz erfordert präzisere Bearbeitung, spezialisierte Inspektionen und möglicherweise mehrere Arbeitsschritte.

Konzentrieren Sie sich darauf, enge Toleranzen nur auf kritische Merkmale anzuwenden, die tatsächlich die Funktion des Teils oder die Montage beeinflussen. Unsere DFM-Experten können dabei helfen, diese Zonen zu identifizieren und zu optimieren, um eine kosteneffiziente Produktion sicherzustellen.

Oberflächenfinish- & Toleranzstrategien

Definition der Anforderungen an die Oberflächenrauheit

Oberflächenfinish-Anforderungen, die oft in Ra-Werten (Rauhigkeitsdurchschnitt) ausgedrückt werden, wirken sich direkt auf Bearbeitungszeit und Kosten aus. Ein glatteres Finish erfordert feinere Werkzeuge, langsamere Vorschubgeschwindigkeiten und oft zusätzliche Polier- oder Finish-Schritte.

Aus unserer Erfahrung hilft die klare Definition des funktionalen Bedarfs an Oberflächenrauheit, Über-Spezifikationen zu vermeiden. Das Finish an die tatsächlichen Anforderungen der Anwendung anzupassen, ist ein Grundpfeiler für effizientes **Messingbearbeitungsdesign**.

Auswirkung der Toleranz auf die Kosten

Die Beziehung zwischen Toleranz und Kosten ist exponentiell; engere Toleranzen erfordern ausgefeiltere Maschinen, spezielles Werkzeug und umfangreiche Qualitätskontrollen. Dies treibt die Stückkosten für **Komplexe Messingteile DFM** erheblich in die Höhe.

Die Zusammenarbeit mit ‘ly-machining’ ermöglicht es unseren Ingenieuren, Ihr Design zu überprüfen und realisierbare Toleranzen vorzuschlagen. Wir stellen sicher, dass Ihre Teile die funktionalen Anforderungen erfüllen, ohne unnötige Herstellungskosten zu verursachen.

| Abmessungstyp | Standardtoleranz (mm) | Präzisionstoleranz (mm) | Kosteneinfluss |

|---|---|---|---|

| Lineare Abmessungen | ±0,05 – ±0,1 | ±0,01 – ±0,03 | Mittel bis Hoch |

| Durchmesser (Nicht-Kritisch) | ±0,05 – ±0,1 | ±0,01 – ±0,02 | Mittel bis Hoch |

| Durchmesser (Kritisch) | ±0,01 – ±0,02 | ±0,005 – ±0,01 | Hoch |

| Geradheit/Rechtwinkligkeit | 0,05 – 0,1/100mm | 0,02 – 0,05/100mm | Hoch |

Über-Spezifikation vermeiden

Ein häufiger Fehler ist die Über-Spezifikation von Toleranzen oder Oberflächenfinishs, die über das funktional Notwendige hinausgehen. Dies erhöht die Komplexität und die Kosten, ohne echten Mehrwert für das Endprodukt zu bieten.

Unsere DFM-Experten arbeiten eng mit Ihrem Designteam zusammen, um die tatsächlichen funktionalen Anforderungen Ihrer **Komplexen Messingteile DFM** zu verstehen. Anschließend beraten wir Sie bei der Auswahl optimaler Spezifikationen, die Leistung und Kosteneffizienz ausbalancieren.

Effiziente CNC-Bearbeitungstechniken

Optimale Werkstückhalterung und Vorrichtungsdesign

Starre und stabile Werkstückaufnahme ist entscheidend für Präzisions-**CNC-Bearbeitung von Messing**. Unsachgemäße Spannvorrichtungen können zu Schwingungen, Werkstückbewegungen und anschließenden Maßabweichungen führen, insbesondere bei komplexen Geometrien.

Maßgeschneiderte Vorrichtungen stellen sicher, dass Teile sicher gehalten werden, minimieren Vibrationen und Verformungen. Dies erleichtert auch das effiziente Be- und Entladen, was zu kürzeren Zykluszeiten und besserer Qualität beiträgt.

Werkzeugauswahl & Pfadoptimierung

Die Wahl der Schneidwerkzeuge und die Optimierung der Werkzeugwege sind entscheidend für die Messingbearbeitung. Werkzeuge mit scharfen Kanten, hohen Spanwinkel und polierten Flöten werden oft bevorzugt, um saubere Schnitte und effiziente Späneabfuhr zu fördern.

Fortschrittliche CAM-Programmierung sorgt für optimierte Werkzeugwege, die Luftschnitte reduzieren, Schnittkräfte steuern und Werkzeugwechsel minimieren. Dies wirkt sich direkt auf die Bearbeitungseffizienz und die Oberflächenqualität bei **Komplexen Messingteilen DFM** aus.

Mehr-Achs-Bearbeitungsanwendungen

Für wirklich komplexe Messingteile mit filigranen Geometrien oder mehreren Merkmalen auf verschiedenen Flächen ist Mehr-Achs-Bearbeitung (4-Achs oder 5-Achs) CNC-Bearbeitung unschlagbar. Sie reduziert die Notwendigkeit mehrerer Rüstvorgänge, die Fehler einführen können.

Diese Technologie ermöglicht kontinuierliches Konturieren und den Zugang zu schwer erreichbaren Merkmalen in einem einzigen Rüstvorgang. Das Ergebnis ist eine verbesserte Genauigkeit, eine bessere Oberflächenqualität und deutlich kürzere Lieferzeiten für anspruchsvolle Designs.

Späneverwaltung & Abfallreduzierung

Effektives Spänemanagement ist bei **CNC-Bearbeitung von Messing** unerlässlich, da es spröde Späne bildet. Die richtige Kühlmittelanwendung und Spänebruchtechniken verhindern Nachschnitt und sorgen für eine saubere Schnittzone.

Effiziente Späneabfuhr schützt nicht nur das Werkzeug und das Werkstück, sondern erleichtert auch das Materialrecycling. Dies reduziert Abfall und trägt zu einem nachhaltigeren und kosteneffizienteren Fertigungsprozess bei.

Partnerschaft mit Messing-Bearbeitungsexperten

Unsere DFM-Beratungsdienste

Bei ‘ly-machining’ sind unsere DFM-Beratungsdienste darauf ausgelegt, nahtlos in Ihren Konstruktionsprozess integriert zu werden. Wir geben fachkundiges Feedback zu Ihren **Komplexen Messingteilen DFM**-Designs und erkennen potenzielle Herstellbarkeitsprobleme frühzeitig.

Unsere Ingenieure arbeiten eng mit Ihrem Team zusammen und geben Empfehlungen für Materialauswahl, geometrische Änderungen und Toleranzoptimierung. So werden Ihre Designs sowohl hinsichtlich Leistung als auch Kosten optimiert.

Modernste Ausrüstung & Fachwissen

We pride ourselves on our state-of-the-art CNC-Bearbeitung capabilities and a team of highly skilled engineers. Our facility is equipped with advanced multi-axis machines, precision tooling, and sophisticated inspection equipment.

Dies stellt sicher, dass wir konsistent hochkomplexe Messingteile mit außergewöhnlicher Genauigkeit und Oberflächenqualität herstellen können. Unsere Prozesse entsprechen strengen Qualitätsstandards, einschließlich ISO und AS9100.

Transparente Preisgestaltung & Qualitätskontrolle

Transparenz ist ein Grundpfeiler unseres Service. Wir bieten klare, detaillierte Angebote, die alle Herstellungskosten aufschlüsseln, um versteckte Gebühren zu vermeiden. Unser Ziel ist es, langfristiges Vertrauen mit unseren Kunden aufzubauen.

Unser umfassendes Qualitätssicherungssystem überwacht jede Produktionsphase. Von der Rohstoffprüfung bis zur endgültigen Maßkontrolle garantieren wir, dass jedes Teil Ihren genauen Spezifikationen entspricht.

Hervorgehobene Erfolgsgeschichten

**Fallstudie: Optimierung des Präzisionsventilgehäuses**

Problem: Ein Kunde wandte sich an ‘ly-machining’ mit einem komplexen Messingventilgehäusedesign für ein Hochdruck-Flüssigkeitssystem. Das Design wies äußerst dünne Innenschichten und enge Konzentricitäts-Toleranzen auf. Ihr vorheriger Lieferant verzeichnete hohe Ausschussraten aufgrund von Verzerrungen und inkonsistenten Bohrungsdurchmessern während der Bearbeitung.

Lösung: Unser DFM-Team führte eine eingehende Überprüfung des Designs des Kunden durch. Wir empfahlen eine leichte Erhöhung der Wandstärke eines nicht-kritischen internen Kanals (0,3 mm Anpassung) und die Hinzufügung eines kleinen Fasenradius in einer bestimmten Ecke. Anschließend entwickelten wir eine Mehrachsen-Bearbeitungsstrategie mit optimierten Werkzeugwegen und maßgeschneiderten Spannvorrichtungen mit geringem Spannkraftaufwand.

Ergebnis: Durch die Umsetzung dieser kleinen **DFM-Richtlinien Messing**-Anpassungen erzielte ‘ly-machining’ eine erste Passrate von 99,7% bei den Ventilgehäusen. Der optimierte Prozess reduzierte die Bearbeitungszeit um 22% und eliminierte vollständig Materialverschwendung durch Ausschuss. Der Kunde erhielt hochwertige, perfekt konische Ventilgehäuse vorzeitig, was es ihm ermöglichte, dringende Marktanforderungen zu erfüllen.

Fazit & Nächste Schritte

Beraten Sie noch heute unsere DFM-Experten

Das Beherrschen der **DFM-Richtlinien Messing** ist entscheidend für eine kosteneffiziente und qualitativ hochwertige Produktion komplexer Teile. Durch die frühzeitige Integration unseres DFM-Expertenwissens verwandeln Sie herausfordernde Designs in fertigungsgerechte Realitäten.

Unser ‘ly-machining’-Team ist bereit, unsere umfassende Erfahrung in **CNC-Bearbeitung von Messing** auf Ihr nächstes Projekt anzuwenden. Wir helfen Ihnen bei der Materialauswahl, der Optimierung der Geometrie und der Sicherstellung beispielloser Präzision.

Angebot für eine individuelle Kostenschätzung anfordern

Bereit, Ihre komplexen Messingteil-Designs für maximale Herstellbarkeit und unvergleichliche Qualität zu optimieren? Kontaktieren Sie noch heute unsere DFM-Experten für eine kostenlose Designüberprüfung und ein transparentes Angebot, und lassen Sie unsere technische Exzellenz Ihre Vision zum Leben erwecken.

Was ist DFM für Messingteile?

Design for Manufacturability (DFM) für Messing beinhaltet die Optimierung des Designs eines Teils, um eine effiziente und kostengünstige Produktion zu gewährleisten. Es berücksichtigt Materialeigenschaften und Fertigungsverfahren.

Dieser proaktive Ansatz minimiert Produktionsherausforderungen. Er hilft auch, die gewünschte Qualität und Leistung zu erreichen.

Warum ist Messing-DFM wichtig?

DFM ist entscheidend für komplexe Messingteile, um kostspielige Neugestaltungen und Fertigungsfehler zu vermeiden. Es verbessert die Teilqualität, reduziert die Bearbeitungszeit und verkürzt die Lieferzeiten.

Richtiges **Messing-Gestaltungsdesign** stellt sicher, dass Ihre komplexen Komponenten zuverlässig den Spezifikationen entsprechen. Es optimiert sowohl Kosten als auch Leistung.

Welche Messinglegierungen sind am besten für CNC?

C36000 (Freifahrmessing) wird aufgrund seiner hervorragenden Bearbeitbarkeit und kurzen, spröden Späne häufig bevorzugt. Andere Legierungen wie C26000 (Patronenmessing) werden für spezifische Eigenschaften verwendet.

Die optimale Wahl hängt von den Anforderungen an die Stärke, Korrosionsbeständigkeit und Verformbarkeit der jeweiligen Anwendung ab. Unsere Experten können Sie bei der Materialauswahl beraten.