Frustriert über hohe CNC-Bearbeitungskosten und unerwartete Produktionsverzögerungen? Sie haben Ihr Design perfektioniert, aber die Angebote sind schockierend und die Lieferzeiten entmutigend. Dies resultiert oft aus einem Design, das nicht für die Fertigung optimiert ist, was zu unnötiger Komplexität und Kosten führt.

Das ständige Hin und Her mit Werkstätten, die Budgetüberschreitungen und die kompromittierten Zeitpläne können Ihr gesamtes Projekt entgleisen lassen. Es ist ein häufiges Problem, bei dem innovative Designs mit den praktischen Realitäten und Beschränkungen von CNC-Fräsen Prozessen kollidieren, sodass Sie sich festgefahren fühlen.

Glücklicherweise können Sie durch die Umsetzung von Design for Manufacturability (DFM)-Prinzipien diese Lücke überbrücken. Dieser Leitfaden zeigt Ihnen, wie Sie Ihr Produktdesign für eine effiziente CNC-Bearbeitung, erheblich Kosten senken und Ihre Markteinführungszeit beschleunigen.

Das Verständnis dieser DFM-Prinzipien ist daher entscheidend, bevor Sie Ihr Design zur Produktion senden. Darüber hinaus spart ein für CNC-Bearbeitung optimiertes Design nicht nur Geld, sondern verbessert auch die Qualität und Konsistenz des Endprodukts. Lassen Sie uns daher die wichtigsten Strategien erkunden, die Ihr Design zu einem Erfolg in der Fertigung machen.

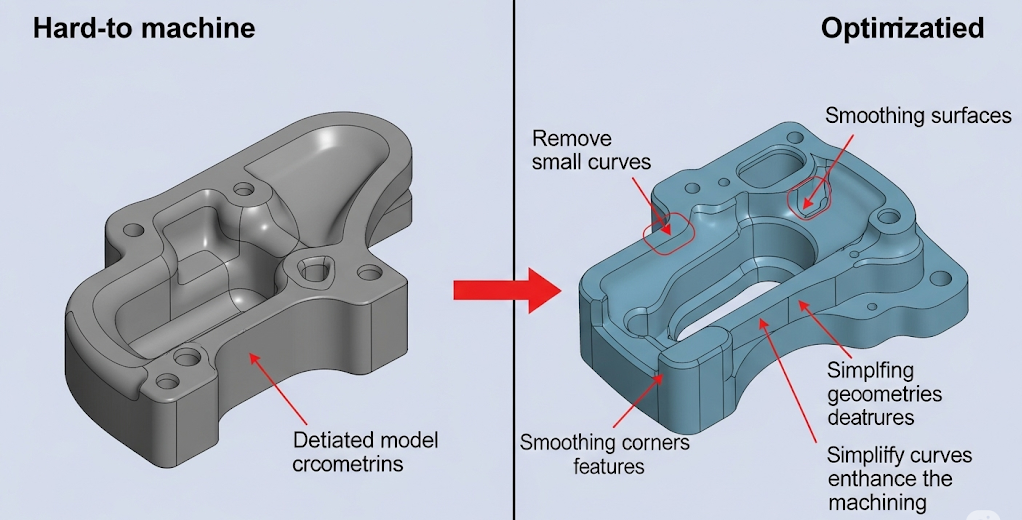

Geometrie für effizientes CNC-Fräsen vereinfachen

Komplexe Formen erfordern oft spezielles Werkzeug und mehrere Maschinenumrüstungen. Jede zusätzliche Einrichtung erhöht sowohl die Zeit als auch das Fehlerpotenzial. Die Vereinfachung der Geometrie Ihres Designs ist ein direkter Weg zur Kostensenkung bei CNC-Bearbeitung.

Wir empfehlen, tiefe, schmale Taschen und scharfe innere Ecken zu vermeiden. Wählen Sie stattdessen großzügige Radien an den Ecken, da Standard-Schneidwerkzeuge rund sind. Diese einfache Anpassung ermöglicht schnellere, kontinuierlichere Werkzeugwege während des CNC-Fräsprozesses.

Wichtige Geometrie-Optimierungen:

| Design-Entscheidung | Auswirkung auf CNC-Bearbeitung | Empfehlung |

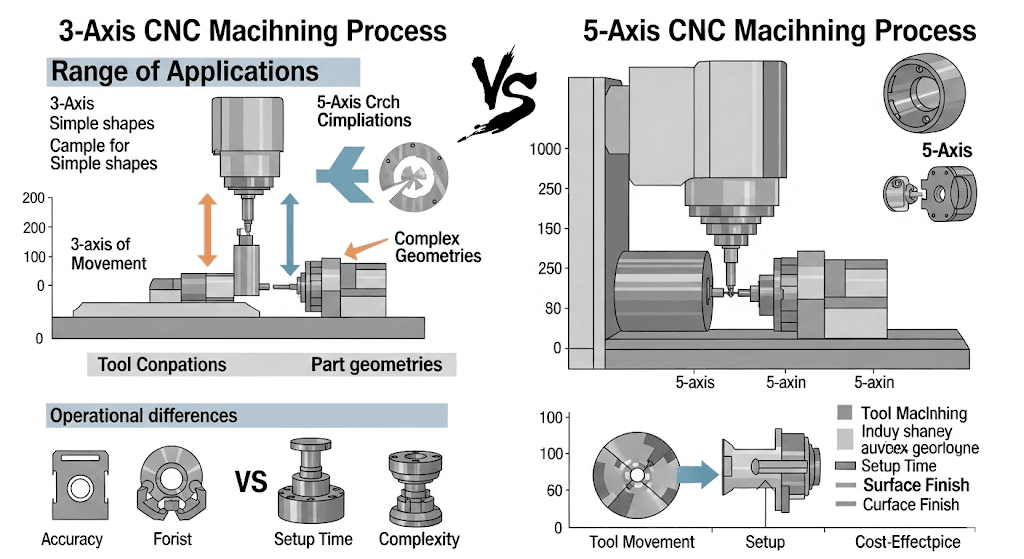

| Komplexe, freiformige Oberflächen | Erfordert 5-Achs Bearbeitung, längere Programmierung | Verwenden Sie nach Möglichkeit einfachere, prismatische Formen |

| Scharfe innere Ecken | Erfordert kleinere Werkzeuge, langsamere Geschwindigkeiten | Verwenden Sie einen Radius von mindestens 1/8 der Tiefe der Kavität |

| Tiefe, schmale Taschen | Risiko von Werkzeugbruch und schlechter Späneabfuhr | Gestalten Sie Taschen mit einem Tiefen-zu-Breiten-Verhältnis unter 4:1 |

Bei ly-machining arbeiten wir häufig mit Kunden zusammen, um diese Vereinfachungsmöglichkeiten zu identifizieren. Durch kleine, strategische Änderungen können wir oft die Bearbeitungszeit erheblich reduzieren, was sich direkt in niedrigeren Kosten für Ihr Projekt niederschlägt.

Features und Toleranzen standardisieren

Nicht-standardisierte Lochgrößen, einzigartige Gewindetypen und unnötig enge Toleranzen sind häufig Ursachen für hohe CNC-Bearbeitungskosten. Jedes nicht-standardisierte Element kann spezielle Werkzeuge oder zusätzliche Qualitätskontrollschritte erfordern.

Streben Sie an, Standardbohrgrößen und gängige Gewinde-Spezifikationen in Ihren Entwürfen zu verwenden. Dies ermöglicht Werkstätten wie ly-machining, Standardwerkzeuge zu verwenden, die kostengünstiger und leichter verfügbar sind. Dieser einfache Schritt kann den gesamten CNC-Fräsprozess vereinfachen.

Bewerten Sie außerdem kritisch die erforderlichen Toleranzen für jedes Merkmal. Während Präzision wichtig ist, ist es ein kostspieliger Fehler, enge Toleranzen über ein ganzes Bauteil anzuwenden, wenn nur wenige Flächen kritisch sind. Geben Sie engere Toleranzen nur dort an, wo sie funktional notwendig sind. Lockerere Toleranzen bei nicht-kritischen Merkmalen reduzieren sowohl die Bearbeitungszeit als auch den Prüfaufwand.

Das richtige Material für CNC-Bearbeitung auswählen

Die Materialwahl beeinflusst maßgeblich die Herstellbarkeit und die Kosten Ihres Bauteils. Härtere Materialien wie Edelstahl oder Titan sind schwieriger und langsamer zu bearbeiten als weichere Materialien wie Aluminium oder Kunststoffe.

Berücksichtigen Sie die funktionalen Anforderungen Ihres Bauteils. Benötigt es hohe Festigkeit, Korrosionsbeständigkeit oder Hitzebeständigkeit? Stimmen Sie Ihre Materialauswahl auf diese Bedürfnisse ab, aber berücksichtigen Sie auch die Bearbeitbarkeit. Für Prototypen oder nicht-kritische Komponenten kann die Verwendung eines leichter bearbeitbaren Materials erhebliche Einsparungen bieten.

Unser Team bei ly-machining kann Ihnen fachkundige Beratung bei der Materialauswahl bieten. Wir helfen Ihnen, Leistungsanforderungen mit Ihrem Budget und Zeitplan in Einklang zu bringen, um sicherzustellen, dass das gewählte Material für den CNC-Fräsprozess optimiert ist.

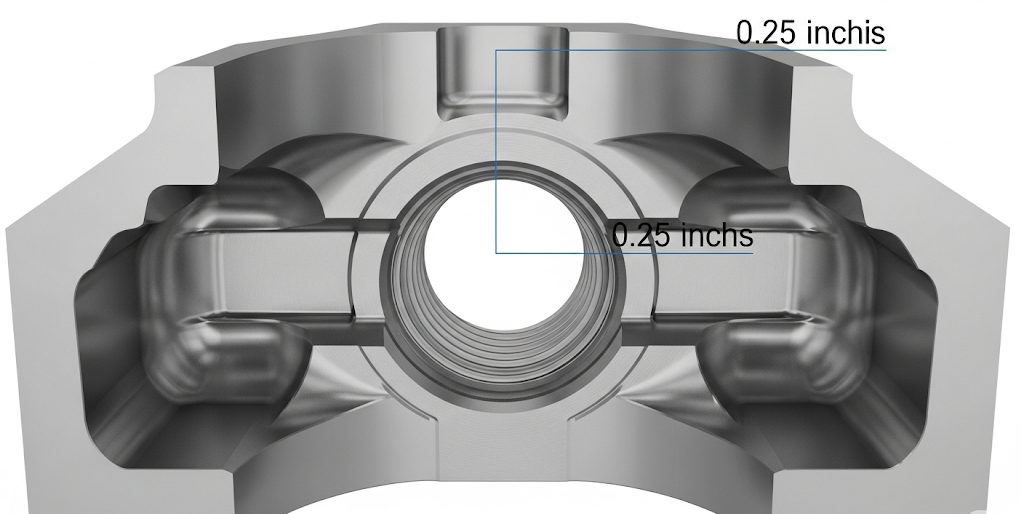

Optimieren Sie Wandstärke und Feature-Design

Dünne Wände stellen eine erhebliche Herausforderung bei der CNC-Bearbeitung dar. Sie sind anfällig für Vibrationen und Verformungen während des Fräsprozesses, was zu Ungenauigkeiten und einer schlechten Oberflächenqualität führen kann. Dies zwingt den Bearbeiter oft, langsamere Geschwindigkeiten zu verwenden, was die Zykluszeit erhöht.

Als Faustregel gilt, eine minimale Wandstärke von 0,8 mm bei Metallen und 1,5 mm bei Kunststoffen anzustreben. Das Beibehalten einer gleichmäßigen Wandstärke im gesamten Bauteil hilft auch, Verformungen zu verhindern und die Maßhaltigkeit zu sichern.

Achten Sie außerdem genau auf das Design kleiner Merkmale. Merkmale, die zu klein oder empfindlich sind, können schwer zuverlässig mit Standardwerkzeugen hergestellt werden. Das Zusammenfassen oder Vereinfachen kleiner Merkmale kann die Robustheit Ihres Designs verbessern und den CNC-Fräsprozess effizienter machen.

Reduzieren Sie Maschinenaufbauten und Operationen

Jedes Mal, wenn ein Bauteil entfernt und in einer anderen Ausrichtung neu fixiert werden muss, entsteht zusätzlicher Zeitaufwand und Fehlerpotenzial. Ein zentrales Ziel des DFM für CNC-Bearbeitung ist es, die Anzahl der erforderlichen Aufbauten zu minimieren.

Versuchen Sie, Ihr Bauteil so zu gestalten, dass alle Merkmale von möglichst wenigen Seiten zugänglich sind, idealerweise nur einer. Dies ermöglicht die Bearbeitung in einem einzigen Setup auf einer Standard-3-Achsen-Maschine. Wenn Merkmale auf mehreren Flächen unvermeidlich sind, überlegen Sie, ob kleinere Designänderungen diese zusammenfassen könnten.

Könnte beispielsweise ein Durchgangsloch die Notwendigkeit einer Operation auf der gegenüberliegenden Seite eliminieren? Könnten Merkmale auf derselben Ebene ausgerichtet werden? Diese Überlegungen sind entscheidend für eine kosteneffiziente CNC-Bearbeitung. Bei ly-machining überprüfen unsere Prozessingenieure Designs, um Möglichkeiten zur Reduzierung der Aufbauten zu identifizieren.

Relevante Fragen

Wie beeinflusst das Bauteilvolumen die DFM für CNC-Bearbeitung?

Für die Produktion mit geringem Volumen oder Prototypen können einige DFM-Regeln gelockert werden, da die Kosten für spezielle Vorrichtungen oder Mehrfachaufbauten auf weniger Teile verteilt werden. Für die Massenproduktion ist es jedoch entscheidend, auf Einzelaufbau-Bearbeitung zu optimieren und Standardwerkzeuge zu verwenden, um niedrige Stückkosten zu erreichen. Die Prinzipien der Vereinfachung der Geometrie und der Auswahl bearbeitbarer Materialien sind in allen Produktionsvolumen vorteilhaft.

Können DFM-Prinzipien auf 5-Achs-CNC-Bearbeitung angewendet werden?

Absolut. Während die 5-Achs-CNC-Bearbeitung die Erstellung hochkomplexer Geometrien in einem einzigen Setup ermöglicht, ist DFM dennoch entscheidend. Die Optimierung von Designs für die 5-Achs-Arbeit umfasst die Sicherstellung des Werkzeugzugangs, das Vermeiden tiefer und schmaler Hohlräume, in denen Späne nicht entweichen können, und das Entwerfen von Merkmalen, die mit Standardlängenwerkzeugen bearbeitet werden können. Die Anwendung von DFM kann die Berechnung komplexer Werkzeugwege und die gesamte Bearbeitungszeit erheblich reduzieren, selbst bei fortschrittlicher Maschine.

Häufig gestellte Fragen

1. Was ist der häufigste DFM-Fehler im CNC-Bearbeitungsdesign?

Das häufigste Problem, das wir sehen, ist die Spezifikation unnötig enger Toleranzen. Designer wenden oft eine pauschale Toleranz auf das gesamte Bauteil an, was die Bearbeitungszeit und die Inspektionskosten erheblich erhöht. Es ist wichtig, enge Toleranzen nur auf kritische Funktionsflächen anzuwenden und auf lockerere, kostengünstigere Toleranzen bei nicht-kritischen Merkmalen zu setzen.

2. Wie beeinflusst der Radius an Ecken die Kosten der CNC-Fräsbearbeitung?

Ein großzügiger Innenradius an Ecken ist eine wichtige Kosteneinsparungsmaßnahme. Scharfe oder kleine Radien in Innenecken erfordern sehr kleine Schneidwerkzeuge, die langsamer laufen müssen und anfälliger für Bruch sind. Durch das Design mit einem größeren Radius kann ein größeres, robusteres Werkzeug verwendet werden, was eine schnellere Materialentfernung ermöglicht und die Gesamtdurchlaufzeit sowie die Werkzeugkosten reduziert.

3. Warum ist eine gleichmäßige Wandstärke für die CNC-Bearbeitung wichtig?

Die Aufrechterhaltung einer gleichmäßigen Wandstärke ist entscheidend, um Verformungen des Bauteils zu verhindern und die Maßgenauigkeit zu gewährleisten. Dünne Wände können unter der Kraft des Schneidwerkzeugs vibrieren oder sich ablenken, was zu ungleichmäßigem Finish und ungenauen Maßen führt. Gleichmäßigkeit hilft, die Belastung gleichmäßig zu verteilen und das Bauteil während des CNC-Fräsprozesses stabiler zu machen.