Leitfaden für Ingenieure zu CNC-Prototypenoberflächen

Die Oberflächenbehandlung bei Rapid Prototype CNC ist entscheidend für den Produkterfolg. Das optimale Oberflächenfinish bei CNC-Prototypen verbessert sowohl die Ästhetik als auch die Funktionalität. Für Ingenieure ist das Verständnis dieser Optionen unerlässlich.

Ihr Rapid Prototype ist mehr als nur eine Form; er ist ein entscheidender Schritt in Richtung Innovation und Marktfähigkeit. Aber entfalten Sie wirklich sein volles Potenzial, oder hält eine übersehene Oberflächenbehandlung ihn zurück? Nach unserer Erfahrung kann der richtige Nachbearbeitungsprozess ein gutes Teil erheblich auf ein außergewöhnliches Niveau heben.

Für Ingenieure ist das Verständnis der Nuancen bei Oberflächenbehandlungen nicht nur eine Option; es ist eine essentielle Fähigkeit für eine erfolgreiche Produktentwicklung. Dieser Leitfaden erklärt die „Must-Knows“ von fünf wesentlichen Oberflächenfinishs und verwandelt Ihren Ansatz bei der Prototypenbearbeitung. Unser Ziel ist es, Sie mit dem Wissen auszustatten, um fundierte Entscheidungen selbstbewusst zu treffen.

Rapid Prototype CNC: Warum Oberfläche wichtig ist

Der Weg von einem CAD-Modell zu einer funktionalen Komponente basiert oft auf Präzision CNC-Bearbeitung. Allerdings ist die rohe bearbeitete Oberfläche selten der Endzustand. Oberflächenbehandlung spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Leistung und des visuellen Eindrucks eines Prototyps.

Das Vernachlässigen dieses kritischen Schrittes kann dazu führen, dass Prototypen die Konstruktionsabsicht nicht erfüllen. Es beeinflusst alles, vom Nutzererlebnis bis hin zur Fähigkeit, strengen Tests standzuhalten. Die frühzeitige Wahl der richtigen Oberflächenbehandlung bei Rapid Prototype CNC spart Zeit und Ressourcen.

Über Ästhetik hinaus: Funktion & Leistung

Während Ästhetik oft die erste Überlegung ist, sind die funktionalen Vorteile der Oberflächenbehandlung von größter Bedeutung. Ein bestimmtes Finish kann die Verschleißfestigkeit, den Korrosionsschutz oder die elektrische Leitfähigkeit eines Prototyps erheblich verbessern. Es beeinflusst auch direkt Reibung, Härte und chemische Beständigkeit, die für Teile in anspruchsvollen Umgebungen kritisch sind.

Zum Beispiel ein medizinische Geräteprototypen erfordern spezielle biokompatible Oberflächen und eine glatte Oberfläche für die Sterilisation. Ein Automobilbauteil könnte eine erhöhte Haltbarkeit benötigen, um harschen Betriebsbedingungen standzuhalten. Diese funktionalen Anforderungen bestimmen oft die Auswahl eines bestimmten CNC-Prototypen-Oberflächenfinishs.

Die Kosten der Übersehung der Oberflächenbehandlung

Die Unterschätzung der Bedeutung der Oberflächenbehandlung kann zu erheblichen nachgelagerten Kosten führen. Prototypen könnten Leistungstests nicht bestehen, was teure Neugestaltungen und Nachbearbeitungen erforderlich macht. Dies verlängert die Entwicklungszyklen und verzögert den Markteintritt.

Nach unserer Erfahrung konzentrieren sich Kunden oft nur auf die Bearbeitungskosten, nur um später zu entdecken, dass das perfekte Finish entscheidend war. Die Nachbesserung einer suboptimalen Oberflächenbehandlung nach der Produktion ist in der Regel teurer und zeitaufwändiger, als sie von Anfang an zu planen.

Wesentliche 5 Oberflächenbehandlungen im Überblick

Die Auswahl des richtigen Prototypen-Bearbeitungsfinishs kann angesichts der Vielzahl an Optionen entmutigend wirken. Jede Behandlung bietet eine einzigartige Kombination aus Vorteilen, Einschränkungen und ästhetischen Qualitäten. Das Verständnis dieser Grundlagen ist entscheidend, um eine informierte Entscheidung zu treffen.

Dieser Abschnitt bietet einen Überblick über die fünf wichtigsten Oberflächenbehandlungsoptionen bei Rapid Prototype CNC, die wir häufig an Ingenieure empfehlen. Er dient als grundlegender Leitfaden für die Navigation Ihrer Wahlmöglichkeiten.

Schneller Vergleich: Wichtige Überlegungen

Bei der Bewertung von Oberflächenbehandlungen berücksichtigen Ingenieure mehrere kritische Faktoren. Dazu gehören das gewünschte ästhetische Erscheinungsbild, erforderliche funktionale Verbesserungen, Materialkompatibilität, Kostenimplikationen und Lieferzeiten. Das Gleichgewicht dieser Überlegungen ist entscheidend für die optimale Entwicklung des Prototyps.

Die folgende Tabelle zeigt gängige Attribute verschiedener Prototypen-Bearbeitungsoberflächen. Sie bietet einen Überblick, um erste Entscheidungen zu treffen.

| Merkmal | Anodisieren | Sandstrahlen | Polieren | Beschichtung/Veredelung | Lackierung/Pulverbeschichtung |

|---|---|---|---|---|---|

| Hauptvorteil | Korrosion, Härte | Einheitlich Matt | Ästhetik, Glätte | Verschleiß, Härte, Leitfähigkeit | Ästhetik, Schutz |

| Ästhetik | Farblich anpassbar, Satin/Glanz | Matt, Texturiert | Hochglanz/Mirror | Metallisch, einheitlich | Breite Farbpalette, Textur |

| Häufige Materialien | Aluminium | Metalle, Kunststoffe | Metalle, Kunststoffe | Metalle | Metalle, Kunststoffe |

| Kosten (relativ) | Mittel | Niedrig | Hoch | Hoch | Mittel |

| Lieferzeit (relativ) | Mittel | Niedrig | Hoch | Hoch | Mittel |

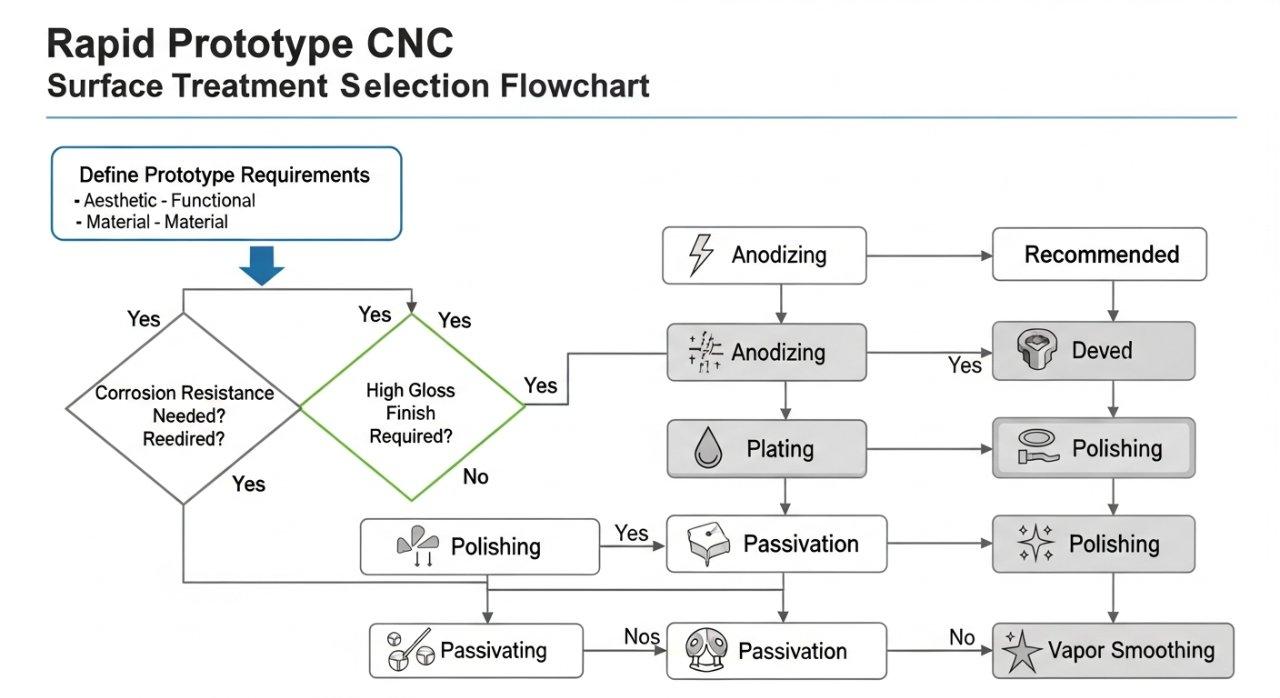

So navigieren Sie durch Ihre Optionen

Um die Oberflächenbehandlungsoptionen effektiv zu steuern, beginnen Sie mit der Definition der Kernanforderungen Ihres Prototyps. Was ist seine Hauptfunktion? Wird es von Endbenutzern gesehen? Mit welchen Umweltbedingungen wird es konfrontiert? Diese Vorausanalyse vereinfacht den Auswahlprozess.

Berücksichtigen Sie, ob Ihre Materialwahl bestimmte Behandlungen vorschreibt. Zum Beispiel ist Anodisierung ausschließlich für Aluminium geeignet, während Beschichtungen eine breitere Materialkompatibilität bieten. Ein systematischer Ansatz stellt sicher, dass die beste schnelle Prototyp-CNC-Oberflächenbehandlung gewählt wird.

1. Anodisierung für CNC-Prototypen-Finishs

Eloxieren ist ein elektrochemischer Prozess, der weit verbreitet ist, um die Oberfläche von Aluminiumteilen zu verbessern. Es erzeugt eine haltbare, korrosionsbeständige und ästhetisch ansprechende Oberfläche. Dies macht es zu einer beliebten Wahl für viele CNC-Prototypen-Oberflächenanwendungen.

In unserer Einrichtung empfehlen wir häufig das Eloxieren für schnelle Aluminiumprototypen aufgrund seiner Vielseitigkeit und Leistung. Es verlängert die Lebensdauer und die optische Qualität von Bauteilen erheblich.

Was ist Eloxieren? Der Prozess erklärt

Beim Eloxieren werden Aluminiumteile in ein Säureelektrolytbad getaucht und ein elektrischer Strom durchgeleitet. Dadurch wird die Aluminiumoberfläche in eine anodische Oxidschicht umgewandelt. Diese Schicht ist viel härter und haltbarer als der natürlich vorkommende Oxidfilm.

Es gibt verschiedene Typen, darunter Typ II (Schwefelsäureeloxieren) für allgemeine Zwecke und Typ III (Harteloxieren) für extreme Verschleißfestigkeit. Jeder Typ bietet unterschiedliche Dicken- und Härteeigenschaften, die für bestimmte Prototypenbearbeitungsoberflächen geeignet sind.

Vorteile: Haltbarkeit, Ästhetik, Korrosion

Zu den Hauptvorteilen des Eloxierens gehören eine hervorragende Korrosionsbeständigkeit, eine verbesserte Verschleißfestigkeit und die Möglichkeit, Farbstoffe für eine breite Farbpalette aufzunehmen. Die anodische Schicht ist integraler Bestandteil des Substrats und verhindert Abplatzen oder Ablösen.

Ästhetisch gesehen kann das Eloxieren je nach Vorbehandlung einheitliche matte, satinierte oder sogar glänzende Oberflächen erzeugen. Für Ingenieure, die sowohl Funktion als auch Optik priorisieren, ist es eine ausgezeichnete Wahl unter den CNC-Oberflächenbehandlungsoptionen für schnelle Prototypen.

Ideale Anwendungen & Materialverträglichkeit

Eloxieren ist ausschließlich für Aluminium und seine Legierungen geeignet. Es ist ideal für Konsumgüter- Elektronik Gehäuse, architektonische Komponenten und alle Teile, die eine robuste, farbstabile Oberfläche benötigen. Auch Prototypen für medizinische Geräte profitieren von seiner nicht-reaktiven Beschaffenheit.

Häufig eloxierte Aluminiumlegierungen sind 6061 und 7075. Unterschiedliche Legierungen können zu leicht unterschiedlichen Farbergebnissen führen, was eine wichtige Designüberlegung ist, die wir oft mit Kunden besprechen.

Einschränkungen & Designüberlegungen

Eine Einschränkung des Eloxierens ist seine Materialspezifität für Aluminium. Es führt auch zu einer leichten Dimensionsänderung, typischerweise einigen Mikrometern, die bei Designs mit engen Toleranzen berücksichtigt werden muss. Scharfe Kanten können während des Prozesses auch „verbrennen“.

Eine ordnungsgemäße Maskierung ist entscheidend, um kritische Merkmale oder Gewinde vor dem Eloxierprozess zu schützen. Unser Engineering-Team berät Sie zum Design for Manufacturability (DFM), um optimale Ergebnisse zu gewährleisten und potenzielle Probleme mit der CNC-Prototypenoberfläche zu minimieren.

2. Glasperlenstrahlen für CNC-Prototypen

Das Glasperlenstrahlen, auch bekannt als Glasperlstrahlen, ist ein mechanisches Oberflächenbehandlungsverfahren. Dabei werden feine Glasperlen mit hohem Druck auf die Oberfläche eines Bauteils geschleudert. Diese Technik ist von unschätzbarem Wert, um eine gleichmäßige, nicht reflektierende matte Oberfläche auf verschiedenen CNC-Prototypen zu erzielen.

Wir verwenden das Glasperlenstrahlen häufig, um Oberflächen für nachfolgende Behandlungen vorzubereiten oder um eine bestimmte Haptik zu erzeugen. Es ist ein grundlegender Prozess, um die gewünschten Prototypenbearbeitungsoberflächen zu erzielen.

Erzielen gleichmäßiger matter Oberflächen

Der Hauptvorteil des Glasperlenstrahlens ist seine Fähigkeit, eine konsistente, gleichmäßige matte Oberfläche zu erzeugen. Diese Oberfläche eignet sich hervorragend, um Blendung zu reduzieren und kleinere Oberflächenfehler aus dem Bearbeitungsprozess zu verbergen. Es erzeugt ein professionelles, hochwertiges Erscheinungsbild.

Die Größe und Art des Mediums zusammen mit dem Strahldruck bestimmen die endgültige Oberflächenstruktur und Rauheit. Unsere Expertise gewährleistet eine präzise Kontrolle dieser Parameter, um spezifische ästhetische Anforderungen für Ihren Rapid-Prototyp zu erfüllen.

Oberflächenstruktur & Haftvorbereitung

Neben der Ästhetik schafft das Perlenstrahlen eine mikroskopisch strukturierte Oberfläche. Diese Textur verbessert die Haftung nachfolgender Beschichtungen wie Farbe oder Pulverbeschichtung erheblich. Sie bietet eine mechanische Verbindung, die die Langlebigkeit des Endfinishs erhöht.

Es wird auch verwendet, um während des Bearbeitungsprozesses induzierte Oberflächenspannungen abzubauen. Dies trägt zur strukturellen Integrität des Teils bei. Für viele Anwendungen ist diese Vorbereitung ein entscheidender Schritt in der CNC-Oberflächenbehandlung für Rapid-Prototypen.

Wann man Perlenstrahlen wählt

Perlenstrahlen ist eine ausgezeichnete Wahl, wenn ein gleichmäßiges, nicht richtungsabhängiges Mattfinish gewünscht wird oder wenn eine Oberfläche für das Lackieren oder Galvanisieren vorbereitet werden soll. Es funktioniert gut bei einer Vielzahl von Materialien, einschließlich Aluminium, Edelstahl Stahl, und Kunststoffen.

Es ist besonders effektiv für Prototypen, die eine saubere, subtile Ästhetik ohne die Reflexion polierter Oberflächen erfordern. Dies macht es zu einer vielseitigen Oberflächenbehandlung für CNC-Prototyping.

Prozessvariationen und Rauheit (Ra)

Verschiedene Medien (z.B. Glasperlen, Keramikperlen) und Drücke können unterschiedliche Oberflächenrauheiten erzielen. Messung Oberflächenrauheit, oft ausgedrückt als Ra (arithmetisches Mittel der Rauheit), ist entscheidend für die Qualitätskontrolle.

Die folgende Tabelle zeigt typische Ra-Werte, die mit verschiedenen Perlenstrahlmedien und Drücken erreicht werden können. Dies demonstriert die Präzision, die mit dieser CNC-Rapid-Prototypen-Oberflächenbehandlung möglich ist.

| Medientyp | Perlengröße (Mikrometer) | Typischer Ra (µm) | Notizen |

|---|---|---|---|

| Feine Glasperlen | 50-100 | 0.8 – 1.6 | Gleichmäßigeres Matt, weniger aggressiv |

| Mittlere Glasperlen | 100-200 | 1.6 – 3.2 | Allzweck-Matt |

| Grobe Glasperlen | 200-300 | 3.2 – 6.3 | Rauere Textur, aggressiver |

| Keramikkugeln | 70-170 | 0.6 – 2.5 | Langlebiger, feinerer Kontrolle |

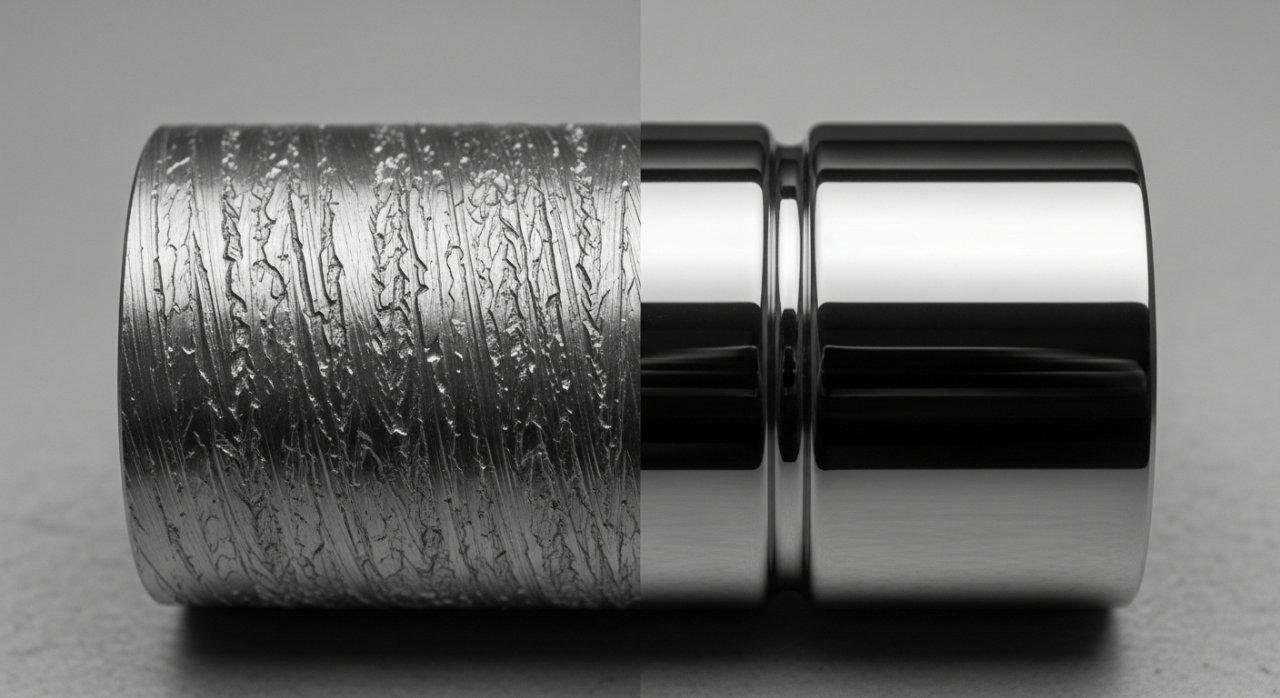

3. Polieren: Hochglanz-Rapid-Prototyp

Polieren ist ein präziser mechanischer Prozess, der darauf ausgelegt ist, eine glatte, hochreflektierende Oberflächenbeschaffenheit zu erzeugen. Vom einfachen Satin-Schimmer bis zum spiegelähnlichen Glanz verwandelt das Polieren das ästhetische Erscheinungsbild und in einigen Fällen auch die Funktionalität von CNC-gefertigten Prototypen. Es ist ein arbeitsintensiver, aber wirkungsvoller Oberflächenbehandlungsprozess für Rapid Prototypes.

Das Erreichen eines hochglänzenden Prototyps erfordert geschicktes Handwerk und akribische Detailgenauigkeit. Dies macht das Polieren zu einer Premium-Option unter den Oberflächenfinishs für Prototypen.

Vom Groben zum Spiegel: Der Polierprozess

Der Polierprozess umfasst mehrere Stufen der abrasiven Entfernung, beginnend mit groben Schleifmitteln und schrittweise zu feineren Substanzen. Jede Stufe verfeinert die Oberfläche, entfernt Bearbeitungsmarkierungen und erzielt zunehmende Glättegrade. Er kann manuell oder mit automatisierter Ausrüstung für Konsistenz durchgeführt werden.

Letztendlich werden sehr feine abrasive Pasten oder Schlämme verwendet, um einen Spiegelglanz zu erzielen. Dieses Verfeinerungsniveau kann die Oberflächenrauheit (Ra) auf submikronische Werte senken.

Ästhetische und funktionale Vorteile

Ästhetisch liefert das Polieren ein unvergleichliches Hochglanz-Aussehen, das die visuelle Attraktivität jedes Prototyps erhöht. Es verleiht Teilen ein Premium- und anspruchsvolles Gefühl. Dies ist besonders wertvoll für Konsumgüter, bei denen taktile und visuelle Wahrnehmung entscheidend sind.

Funktional kann eine polierte Oberfläche Reibung reduzieren, die Sauberkeit verbessern (weniger Anhaftung von Verunreinigungen) und die Resistenz gegen bestimmte Arten von Korrosion erhöhen, indem Oberflächenunebenheiten, an denen Korrosion entstehen könnte, beseitigt werden.

Herausforderungen und Kostenimplikationen

Polieren ist ein arbeitsintensiver Prozess, insbesondere bei komplexen Geometrien oder sehr hohen Glanzanforderungen. Dies führt direkt zu höheren Kosten und längeren Lieferzeiten im Vergleich zu anderen Oberflächenbehandlungen. Jedes Teil muss sorgfältig behandelt werden, um Kratzer zu vermeiden.

Konsistenz kann auch eine Herausforderung beim manuellen Polieren darstellen, insbesondere bei Chargen von Teilen. Unsere geschulten Techniker wenden strenge Protokolle an, um Variationen zu minimieren.

Poliergrade & Anwendungsbedarf

Poliergrade reichen von einem allgemeinen Satin-Finish (z.B. Ra 0,8-1,6 µm) bis zu einem echten Spiegel-Finish (z.B. Ra < 0,1 µm). Der benötigte Grad hängt vollständig von der Anwendung ab. Für optischen Komponenten oder medizinische Instrumente ist ein Spiegel-Finish möglicherweise unverzichtbar.

Für Unterhaltungselektronik kann ein hochglänzender Rapid Prototype Luxus und Qualität vermitteln. Die Diskussion Ihrer spezifischen Ra-Anforderungen und ästhetischen Ziele mit unseren Ingenieuren ist entscheidend für ein genaues Angebot und einen Zeitplan.

4. Galvanisieren und Beschichten von CNC-Oberflächen

Galvanisieren und Beschichten sind Prozesse, bei denen eine dünne Schicht eines anderen Materials auf die Oberfläche eines CNC-Prototyps aufgetragen wird. Diese fortschrittlichen Rapid Prototype CNC-Oberflächenbehandlungsoptionen werden verwendet, um Eigenschaften zu verleihen, die dem Grundmaterial fehlen, wie verbesserte Verschleißfestigkeit, erhöhte Härte oder elektrische Leitfähigkeit.

Diese Techniken sind für Ingenieure entscheidend, die Prototypen mit spezifischen funktionalen Anforderungen entwickeln, bei denen das Grundmaterial allein nicht ausreicht.

Galvanisieren für verbesserte Eigenschaften

Galvanisieren verwendet einen elektrischen Strom, um eine Metallschicht (z. B. Nickel, Chrom, Gold, Silber) auf einen leitfähigen Untergrund abzuscheiden. Dieser Prozess verbessert die Korrosionsbeständigkeit, Verschleißfestigkeit, Härte oder elektrische Eigenschaften eines Prototyps. Er kann auch die Ästhetik verbessern.

Nickel-Beschichtung ist üblich für allgemeinen Schutz und Helligkeit, während Chrom-Beschichtung eine harte, dekorative und hoch korrosionsbeständige Oberfläche bietet. Dies sind robuste CNC-Prototypen-Oberflächenfinish-Optionen.

Vorteile der chemisch nickelhaltigen Beschichtung (ENP)

Chemisch nickelhaltige Beschichtung (ENP) ist ein chemischer Reduktionsprozess, der eine gleichmäßige Nickel-Phosphor-Legierung ohne externe Elektrizität absetzt. Der Hauptvorteil ist die überlegene Gleichmäßigkeit, selbst bei komplexen Geometrien und internen Merkmalen, was sie ideal für Teile mit filigranen Details macht.

ENP bietet hervorragenden Korrosions- und Verschleißschutz, und seine Härte kann durch Wärmebehandlung weiter verbessert werden. Dies macht es zu einer äußerst funktionalen Rapid-Prototypen-CNC-Oberflächenbehandlung.

PVD/CVD-Beschichtungen für Leistung

Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD) sind fortschrittliche Beschichtungstechniken. Sie legen extrem dünne, harte und langlebige Schichten (z. B. TiN, TiAlN, CrN) auf Oberflächen ab. Diese Beschichtungen verbessern die Härte, Verschleißfestigkeit und verringern oft die Reibung erheblich.

PVD/CVD-Beschichtungen sind häufig auf Schneidwerkzeugen, medizinischen Instrumenten und Luft- und Raumfahrtkomponenten zu finden. Für Hochleistungs-Prototypen bieten diese spezialisierten Oberflächenfinishs unvergleichliche funktionale Verbesserungen.

Auswahl der richtigen Beschichtung für Prototypen

Die Auswahl der Beschichtung oder des Überzugs hängt stark vom gewünschten funktionalen Ergebnis, dem Grundmaterial und den Kosten ab. Für Korrosionsschutz bei Stahl kann eine Zinkbeschichtung ausreichen, während für kritische Verschleißflächen ENP oder eine PVD-Beschichtung gewählt werden würde.

Unsere Ingenieure können Sie bei der Materialkompatibilität und den Leistungsmerkmalen jeder Option beraten. So stellen Sie sicher, dass Sie das effektivste CNC-Prototypen-Oberflächenfinish für Ihre spezifische Anwendung wählen.

5. Lackieren & Pulverbeschichtung von Prototypen

Lackieren und Pulverbeschichtung sind äußerst vielseitige Oberflächenbehandlungsverfahren, die hauptsächlich aufgrund ihrer ästhetischen Fähigkeiten und Schutzqualitäten gewählt werden. Sie bieten ein breites Spektrum an Farben, Texturen und Oberflächen, was sie bei visuellen Prototypen und Endverbraucherkomponenten beliebt macht.

Diese Methoden sind effektive Rapid-Prototypen-CNC-Oberflächenfinish-Optionen für eine Vielzahl von Materialien, einschließlich Metallen und vieler Kunststoffe. Sie überbrücken die Lücke zwischen Ästhetik und Haltbarkeit.

Ästhetische Vielseitigkeit des Lackierens

Lackieren bietet eine unvergleichliche ästhetische Vielseitigkeit. Ingenieure können individuelle Farben (über RAL- oder Pantone-Codes), Glanzgrade (matt, satin, hochglänzend) und sogar Spezialeffekte (metallisch, strukturierte Oberflächen) festlegen. Es ist hervorragend geeignet, um präzise Markenfarben und glatte Oberflächen zu erzielen.

Allerdings sind Lackschichten in der Regel dünner und weniger langlebig als Pulverbeschichtungen. Eine sorgfältige Oberflächenvorbereitung ist entscheidend für eine gute Haftung und ein makelloses Finish auf Ihrem CNC-Prototypen-Oberflächenfinish.

Haltbarkeit durch Pulverbeschichtung

Pulverbeschichtung beinhaltet das Auftragen von trockenem Pulver durch elektrostatische Anziehung, gefolgt von Härtung unter Hitze. Dieser Prozess erzeugt ein dickes, hoch langlebiges und kratzfestes Finish. Es bietet einen überlegenen Schutz gegen Abrieb, Korrosion und Ausbleichen im Vergleich zu flüssiger Farbe.

Pulverbeschichtung ist eine ausgezeichnete Wahl für Prototypen, die robusten Schutz und ein langlebiges, hochwertiges Erscheinungsbild benötigen. Sie wird häufig für Außenanlagen, Automobilteile und Geräteprototypen verwendet.

Anwendungstechniken und Farbgebung

Sowohl bei der Lackierung als auch bei der Pulverbeschichtung ist eine sorgfältige Oberflächenvorbereitung erforderlich, die oft Reinigung, Entfettung und manchmal Grundierung oder Kugelstrahlen umfasst. Professionelle Anwendungstechniken gewährleisten eine gleichmäßige Abdeckung und verhindern Mängel wie Läufer oder Orangenhaut.

Eine genaue Farbabstimmung auf spezifische RAL- oder Pantone-Codes ist ein wichtiger Service, den wir anbieten. Dies stellt sicher, dass Ihr Rapid-Prototyp perfekt mit Ihrer Markenidentität oder den Spezifikationen des Produktionsteils übereinstimmt.

Design-Tipps für optimale Ergebnisse

Stellen Sie bei sowohl Lackierung als auch Pulverbeschichtung sicher, dass Ihr Design die Aufhängpunkte während der Anwendung berücksichtigt. Vermeiden Sie zu scharfe Innenecken, da die Pulverbeschichtung in diesen Bereichen möglicherweise nicht gleichmäßig haftet. Für die Lackierung könnten komplexe Geometrien eine manuelle Anwendung erfordern, was die Kosten erhöht.

Berücksichtigen Sie die Dicke der Beschichtung, insbesondere bei passgenauen Teilen oder Merkmalen mit engen Toleranzen. Unsere Ingenieure können DFM-Ratschläge geben, um Ihr Teil für die gewählte Rapid-Prototyp-CNC-Oberflächenbehandlung zu optimieren.

Auswahl Ihrer CNC-Prototyp-Behandlung

Die endgültige Entscheidung über Ihre Rapid-Prototyp-CNC-Oberflächenbehandlung erfordert eine ganzheitliche Betrachtung Ihres Projekts. Es geht nicht nur um einen Faktor, sondern um ein sensibles Gleichgewicht aus technischen und kommerziellen Überlegungen. Unsere Erfahrung zeigt, dass eine frühzeitige Beratung die besten Ergebnisse liefert.

Dieser Abschnitt bietet Leitlinien zu wichtigen Entscheidungsfaktoren und wesentlichen DFM-Tipps. Dies trägt dazu bei, erfolgreiche Oberflächenbearbeitungen für Prototypen sicherzustellen.

Wichtige Entscheidungsfaktoren: Funktion, Kosten, Zeit

Priorisieren Sie zunächst die Funktion: Welche Leistungsmerkmale sind absolut entscheidend? (z.B. Verschleißfestigkeit, elektrische Isolierung, Biokompatibilität). Bewerten Sie anschließend die Kosten, wobei komplexe oder hochwertige Oberflächen höhere Preise verlangen. Schließlich berücksichtigen Sie die Lieferzeit, insbesondere bei engen Projektfristen.

Diese drei Säulen – Funktion, Kosten und Zeit – bilden das Fundament jeder informierten Entscheidung bezüglich Ihrer CNC-Prototyp-Oberflächenbearbeitung. Eine klare Definition dieser Faktoren im Voraus vereinfacht den gesamten Prozess.

Design für die Herstellbarkeit (DFM)-Tipps

Integrieren Sie Oberflächenbehandlungsüberlegungen von Anfang an in Ihr Design. Vermeiden Sie zu komplexe Designs, die eine gleichmäßige Beschichtung oder Plattierung erschweren. Geben Sie geeignete Toleranzen an, wobei die zusätzliche Dicke der Beschichtungen berücksichtigt wird.

Für Teile, die Maskierung erfordern, stellen Sie sicher, dass es klare, zugängliche Bereiche für die Klebebandapplikation gibt. Unsere DFM-Expertise hilft, die Geometrie Ihres Teils zu optimieren. Dies gewährleistet eine nahtlose Integration der Rapid-Prototyp-CNC-Oberflächenbehandlung.

Effektive Kommunikation von Spezifikationen

Klare und präzise Kommunikation Ihrer Oberflächenfinish-Anforderungen ist von größter Bedeutung. Stellen Sie detaillierte Zeichnungen bereit, die Oberflächenrauheit (z.B. Ra-Wert), Finish-Typ (z.B. „Typ II Anodisieren, Schwarz, Matt“) und Maskierungsanweisungen spezifizieren.

Die Bezugnahme auf Branchenstandards (z.B. ISO 1302 für Oberflächentextur) stellt ein gegenseitiges Verständnis sicher. Je mehr Informationen Sie bereitstellen, desto genauer können wir Ihre gewünschten Prototyp-Bearbeitungsabschlüsse liefern.

Partnerschaft für hochwertige Prototypen

Bei ly-machining verstehen wir, dass die Auswahl der optimalen Rapid-Prototypen-CNC-Oberflächenbehandlung entscheidend für den Erfolg Ihres Produkts ist. Wir fräsen nicht nur Teile; wir bieten umfassende Lösungen, die Ihre Designs vom Konzept zur Realität heben. Unser Engagement für Exzellenz ist in jedem Projekt verankert.

Wir glauben daran, Ingenieure mit den richtigen Informationen und Fähigkeiten zu stärken. Dies stellt sicher, dass Sie die ideale CNC-Prototypen-Oberflächenveredelung erreichen.

Unsere Tiefgehende Technische Expertise in Oberflächenveredelungen

Unser Team besteht aus erfahrenen Ingenieuren und Technikern mit tiefgehender Expertise in einer Vielzahl von Oberflächenveredelungen für Prototypenfräsarbeiten. Wir haben praktische Erfahrung mit unterschiedlichen Materialien und komplexen Geometrien. Dadurch können wir potenzielle Herausforderungen vorhersehen und proaktive Lösungen anbieten.

Wir beraten Sie, um Ihre spezifische Anwendung zu verstehen, und führen Sie zu der effektivsten und kosteneffizientesten Rapid-Prototypen-CNC-Oberflächenbehandlung. Wir sind Ihr vertrauenswürdiger technischer Berater.

Nahtloser Prozess & Transparente Preisgestaltung

Vom ersten Beratungsgespräch bis zur finalen Lieferung ist unser Prozess auf Klarheit und Effizienz ausgelegt. Wir bieten detaillierte Kostenvoranschläge, die die Kosten transparent aufschlüsseln. Es gibt keine versteckten Gebühren oder Überraschungen.

Unser optimierter Arbeitsablauf sorgt für gleichbleibende Qualität und termingerechte Lieferung. Wir sind stolz auf unsere Zuverlässigkeit und stellen sicher, dass Ihre Prototypenfräsarbeiten stets Ihren genauen Spezifikationen entsprechen.

Erhalten Sie ein individuelles Angebot für Ihr Projekt

Bereit, Ihre Rapid-Prototypen-Designs mit der perfekten Oberflächenveredelung zu verbessern? Kontaktieren Sie noch heute unser erfahrenes Ingenieurteam für eine persönliche Beratung und ein transparentes Angebot für Ihr nächstes CNC-Fräsprojekt. Lassen Sie sich von unserer tiefgehenden technischen Expertise zu unvergleichlichen Ergebnissen führen.

Fallstudie: Verbesserte Haltbarkeit für Roboter-Greiferzähne

Problem: Ein Kunde, der eine neue Generation industrieller Roboter-Greifer entwickelt, benötigte Prototypzähne, die extremen wiederholten Verschleiß aushalten und eine präzise Greifkraft bei empfindlichen Komponenten aufrechterhalten können. Erste CNC-gefräste Aluminium-Prototypen, selbst mit standardmäßiger Hartanodisierung, zeigten vorzeitigen Verschleiß während beschleunigter Lebensdauertests, was zu unakzeptablen Wartungszyklen führte.

Unsere Lösung: Unser Engineering-Team arbeitete eng mit dem Kunden zusammen, analysierte die Verschleißmuster und Belastungsprofile. Wir empfahlen eine spezielle Elektroless Nickel-Beschichtung (ENP) mit anschließender Wärmebehandlung, gefolgt von einer PVD-Beschichtung (Physical Vapor Deposition) (TiN) mit geringem Reibungskoeffizienten. Dieser Schichtaufbau wurde entwickelt, um eine überlegene Oberflächenhärte und einen reduzierten Reibungskoeffizienten im Vergleich zur ursprünglichen Anodisierung zu bieten. Wir kontrollierten sorgfältig die Plattierungstiefe, um kritische Toleranzen zu wahren.

Ergebnis: Die Prototypen mit unserer empfohlenen ENP- und PVD-Rapid-Prototypen-CNC-Oberflächenbehandlung zeigten eine Steigerung der Betriebslebensdauer um 400% bei wiederholten Tests. Die verbesserte Verschleißfestigkeit und der reduzierte Reibungskoeffizient eliminierten vorzeitige Ausfälle, sodass der Kunde sein Design validieren und selbstbewusst in die Produktion gehen konnte. Diese Lösung verbesserte die Leistung und Langlebigkeit des Roboter-Greifers erheblich.

FAQ-Bereich

Was ist die beste Rapid-Prototypen-CNC-Oberflächenbehandlung?

Es gibt keine einzelne „beste“ Rapid-Prototypen-CNC-Oberflächenbehandlung. Die optimale Wahl hängt vollständig von der spezifischen Anwendung, den gewünschten ästhetischen Aspekten, den funktionalen Anforderungen, dem Material, dem Budget und der Lieferzeit ab. Jede Oberfläche bietet einzigartige Vorteile.

Es ist entscheidend, den primären Zweck Ihres Prototyps zu definieren, bevor Sie eine CNC-Prototypen-Oberflächenveredelung auswählen. Die Beratung durch unsere Ingenieure hilft, die perfekte Lösung maßzuschneidern.

Wie beeinflusst die Oberflächenveredelung die Kosten und die Lieferzeit des Prototyps?

Die Oberflächenveredelung wirkt sich erheblich auf Kosten und Lieferzeit aus. Komplexe, mehrstufige Prozesse wie Hochglanzpolieren oder spezielle Beschichtungen sind arbeitsintensiver und erfordern längere Bearbeitungszeiten, was zu höheren Kosten führt. Einfachere Oberflächen wie Sandstrahlen sind in der Regel schneller und kostengünstiger.

Die Berücksichtigung dieser Faktoren frühzeitig in der Konstruktionsphase hilft, Projektbudgets und Zeitpläne effektiv zu verwalten. Wir bieten transparente Preise basierend auf Ihren angegebenen Oberflächenbearbeitungen für Prototypen.

Können alle Materialien eine Oberflächenbehandlung erhalten?

Nein, die Materialkompatibilität ist ein entscheidender Faktor für die CNC-Oberflächenbehandlung von Rapid Prototypen. Eloxieren ist ausschließlich für Aluminiumlegierungen geeignet. Galvanisieren erfordert in der Regel leitfähige Metalle. Bestimmte Kunststoffe können gestrichen oder mit Glasperlen gestrahlt werden, aber im Allgemeinen nicht eloxiert oder plattiert.

Überprüfen Sie stets die Materialkompatibilität mit Ihrer gewählten Oberfläche. Unser Team kann Sie hinsichtlich der besten Praktiken für Ihr spezifisches Material und Design beraten.